近年来,营养、便捷且健康的饮食模式逐渐成为现代消费者的追求,这为预制菜产业的发展提供了广阔空间,其市场规模不断扩大[1]。作为预制菜的重要品类,肉类预制菜通过对传统肉制品原料进行预调理加工,经简单复热即可直接食用。其中,红烧肉作为经典中式菜肴,以五花肉为主要原料制成,兼具肥而不腻、瘦而不柴的独特质地与风味特征,在国内外消费市场均深受消费者喜爱[2]。

中式菜肴烹饪讲究色、香、味、形的协调统一,菜肴的食用品质与感官属性直接影响产品的市场接受度。在食品加工领域,热处理是影响产品品质的关键因素[3]。目前,针对多次热处理对预制菜品质影响的研究仍显不足,而热处理作为肉类预制菜加工过程中的必要环节,显著影响产品色泽、质地、风味及营养价值等关键品质指标,不同复热方式对肉品品质的影响存在差异[4]。复热次数是影响预制食品食用品质的关键因素,预制食品需经2 次加热(即复热)后食用,而灭菌处理的预制食品将经历3 次加热。热杀菌作为预制菜行业应用最广泛的技术,其操作可行性高、设备成本低、杀菌效果好,但高温杀菌处理常以牺牲食品品质为代价,不仅导致营养物质流失,还可能产生不良副产物,进而降低产品感官品质。

红烧肉工业预制菜产品主要采用常温、冷藏和冷冻3 种流通形式。高温灭菌结合真空包装虽可实现常温贮运,但往往引起肉制品品质下降。适度降低灭菌温度、延长灭菌时间,结合冷藏流通或直接采用冷冻贮运将有可能解决这一问题。本研究以直接冷冻红烧肉为对照,对热处理灭菌后冷藏或常温贮藏30 d红烧肉复热后的水分含量、pH值、硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)值、质构特性、微观结构、色泽、肌红蛋白相对含量进行测定,并进行感官评价,结合电子鼻与电子舌分析,探究反复热处理对预制红烧肉品质的影响,为肉类工业化加工中的风味衰减调控和品质提升提供理论依据。

1 材料与方法

1.1 材料与试剂

新鲜精品带皮五花肉(公猪、180 日龄、约90 kg)与烹饪红烧肉所需辅料均为市购。

氯化钠、乙醇、磷酸二氢钠、三氯乙酸、丁基羟基茴香醚、乙二胺四乙酸二钠、三氯乙酸、硫代巴比妥酸、氢氧化钠、戊二醛(均为分析纯) 国药集团化学试剂有限公司。

1.2 仪器与设备

ZYS-50B智能水分含量测定仪 湖南湘仪天平仪器设备有限公司;ABP00251酶标仪 美谷分子仪器有限公司;TVT-6700食品物性测试仪 英国Stable Micro Systems公司;NR200高品质电脑色差仪 深圳三恩时科技有限公司;SA402B Plus Ex电子舌 日本Insent公司;PEN3电子鼻 德国AIRSENSE Analytics公司;JSM-6380LV扫描电子显微镜(scanning electron microscope,SEM) 日本电子株式会社。

1.3 方法

1.3.1 原料与烹饪处理

原料处理:将新鲜五花肉用烧红的铁锅烙去猪毛,放入温水中刮洗干净,焯水8 min断生,改切成约6 cm×3 cm×3 cm的肉块,除去边角不规整部分,备用[5]。

烹饪处理:烧热滑油,加入100 g白砂糖,沿锅边加水150 g,以中火熬至锅中小泡转变至大泡时即得糖色;烧油至6成热,将约750 g猪肉下锅煸炒至金黄色、出油;加入糖色40 g、酱油14 g、整干椒10 g、八角5 g,加水900 mL没过肉块;大火烧开,再用小火烧至7成熟时加食盐10 g、味精3 g,继续小火煮制60 min至肉质酥烂,去掉佐料后,大火收汁;随后,将300 g红烧肉装入耐高温真空袋,抽真空密封包装。

1.3.2 样品制备

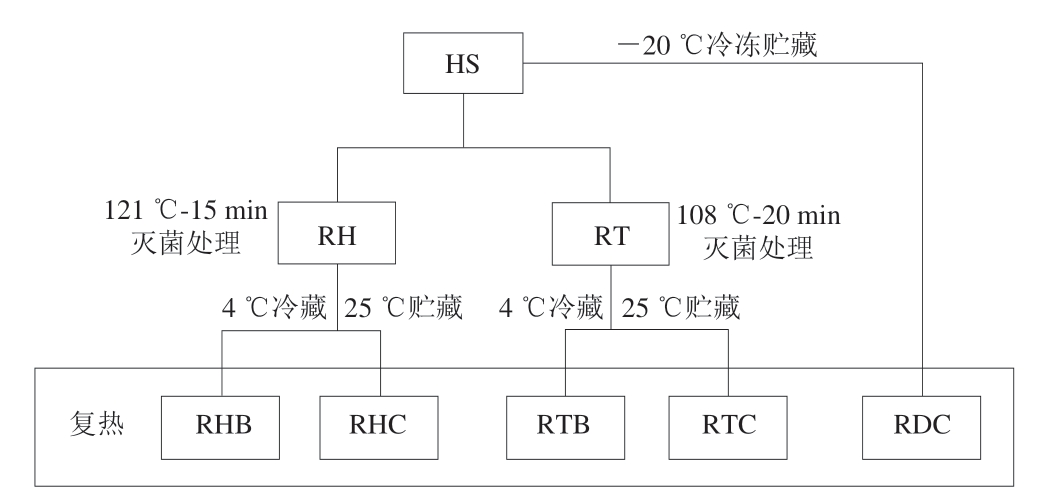

取真空包装红烧肉进行灭菌处理(121 ℃-15 min、108 ℃-20 min)后,4 ℃冷藏或25 ℃贮藏。未进行杀菌的样品直接-20 ℃冷冻贮藏备用。贮藏30 d后取出并平衡至室温,沸水加热6~7 min至肉样中心温度达85 ℃,冰水快速冷却。具体分组如图1所示。

图1 红烧肉灭菌、贮藏与复热操作流程

Fig.1 Process flowchart for the sterilization, storage and reheating of PBP

1.3.3 水分含量测定

参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[6]中的直接干燥法测定水分含量。

1.3.4 pH值测定

参考GB 5009.237—2016《食品安全国家标准 食品pH值的测定》[7]测定样品pH值,平行测定6 次,取平均值。

1.3.5 TBARS值测定

参考李彦等[8]的方法测定TBARS值。

1.3.6 质构特性测定

将红烧肉样品沿肌纤维方向切成肥肉、瘦肉相间的块状,大小约为30 mm×30 mm×30 mm,在物性测试仪上,肥肉朝下、瘦肉朝上,在质地剖面分析(texture profile analysis,TPA)模式下测定硬度、弹性、内聚性与咀嚼性,使用P/36R平底柱形探头,进行2 次压缩,测试前探头下降速率2.0 mm/s、测试速率1.0 mm/s、测试后探头回程速率1.0 mm/s、压缩程度30%、停留时间5 s、触发力2 g。

1.3.7 微观结构观察

参考杜金等[9]的方法并作修改。将红烧肉样品沿垂直于肌纤维方向切为大小1 cm×1 cm×1 cm的片状,用2.5 g/100 mL戊二醛溶液在4 ℃下固定24 h,蒸馏水洗涤,然后用乙醇(30%、50%、70%、80%、90%、100%,V/V)进行梯度脱水,约10 min,干燥后用银粉导电胶固定在样品台上,在高真空镀膜机内在样品表面镀一层金属膜,在SEM中观察样品微观结构。

1.3.8 色泽测定

将红烧肉搅碎成均匀肉泥,使用比色板校准的色差仪测定红烧肉样品的亮度值(L*)、红度值(a*)和黄度值(b*)。

1.3.9 肌红蛋白相对含量测定

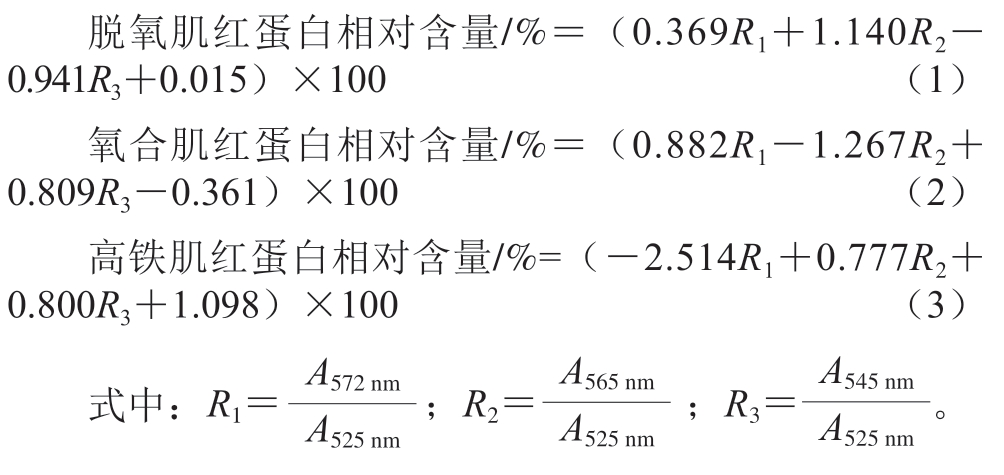

参考Li Xin等[10]的方法测定肌红蛋白相对含量。称取5 g样品,加入25 mL 0.04 mol/L磷酸钠缓冲液(pH 6.8),室温匀浆25 s,4 ℃冷藏1 h后,3 500 r/min离心30 min。上清液经过滤后定容至25 mL,分别在525、545、565、572 nm波长处测定吸光度,脱氧肌红蛋白、氧合肌红蛋白及高铁肌红蛋白相对含量分别按式(1)~(3)计算:

1.3.10 感官评价

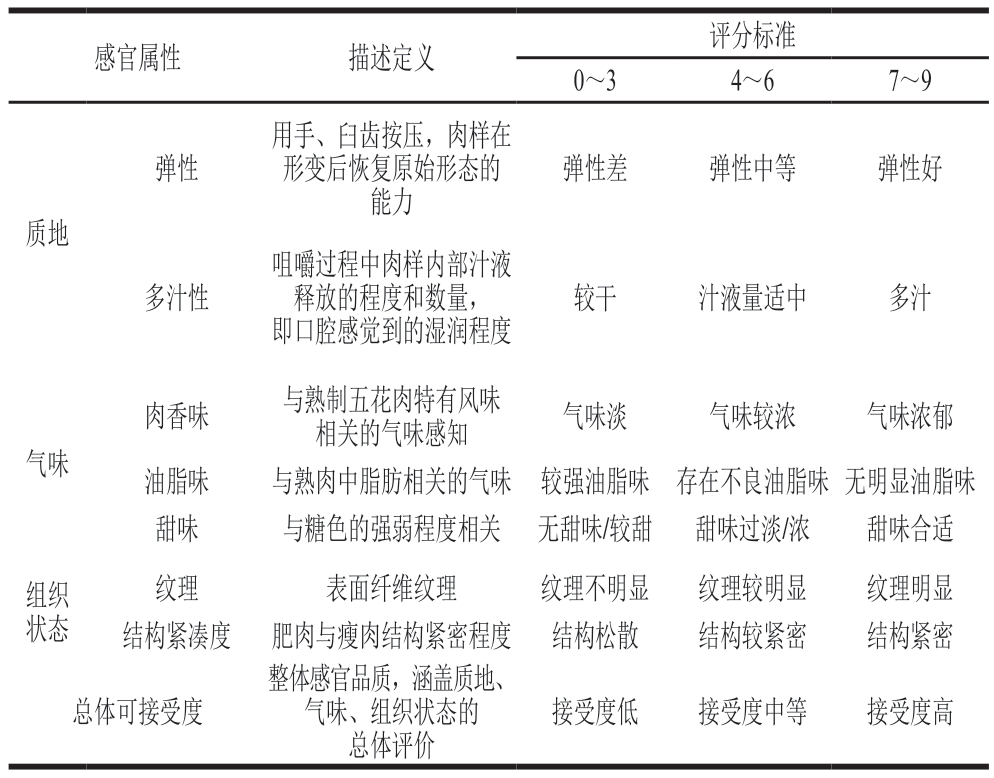

采用定量描述分析法[11]进行红烧肉感官评价,所有样品以统一容器盛装并置于保温箱内,由10 名(5男5女)感官评价经验丰富的食品专业人员在感官分析实验室对复热红烧肉质地(弹性、多汁性)、气味(肉香味、甜味、油脂味)、组织状态(纹理、结构紧凑度)和总体可接受度进行打分,评分采用9 分制,具体标准见表1。

表1 红烧肉感官评价标准

Table 1 Sensory evaluation criteria for PBP

感官属性描述定义评分标准0~34~67~9弹性用手、臼齿按压,肉样在形变后恢复原始形态的能力弹性差弹性中等弹性好质地多汁性咀嚼过程中肉样内部汁液释放的程度和数量,即口腔感觉到的湿润程度较干汁液量适中多汁肉香味与熟制五花肉特有风味相关的气味感知气味淡气味较浓气味浓郁气味油脂味与熟肉中脂肪相关的气味 较强油脂味 存在不良油脂味无明显油脂味甜味与糖色的强弱程度相关 无甜味/较甜甜味过淡/浓甜味合适组织状态纹理表面纤维纹理纹理不明显纹理较明显纹理明显结构紧凑度肥肉与瘦肉结构紧密程度结构松散结构较紧密结构紧密总体可接受度整体感官品质,涵盖质地、气味、组织状态的总体评价接受度低接受度中等接受度高

1.3.11 电子鼻测定

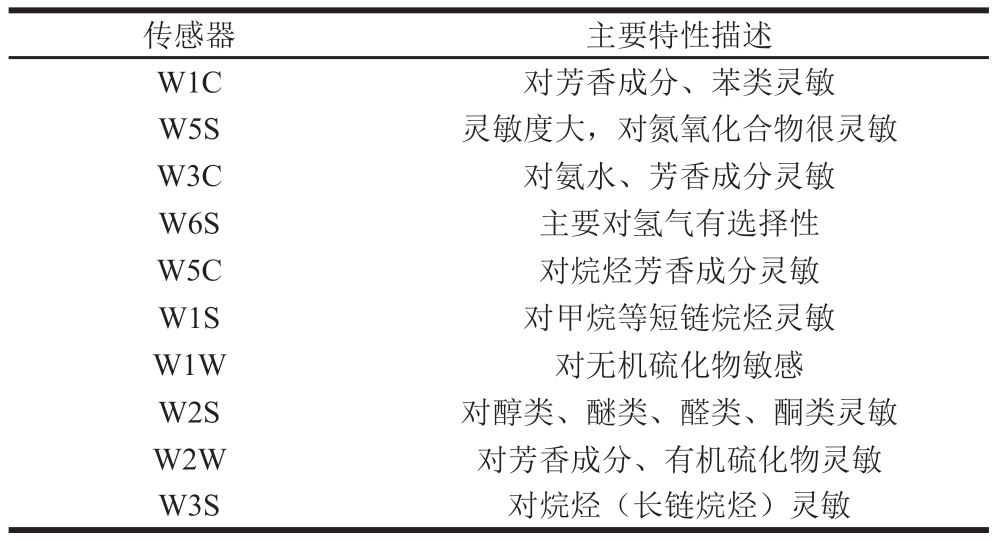

电子鼻传感器阵列包含10 个传感器,其主要特性如表2所示。准确称取3 g切碎混匀的红烧肉样品于电子鼻样品瓶中,封盖室温孵育90 min后检测。测试时间90 s、清洗时间90 s。每组设置3 个平行样品,选取78~82 s稳定区间的响应值进行分析。

表2 电子鼻传感器阵列的性能描述

Table 2 Performance description of electronic nose sensor arrays

传感器主要特性描述W1C对芳香成分、苯类灵敏W5S灵敏度大,对氮氧化合物很灵敏W3C对氨水、芳香成分灵敏W6S主要对氢气有选择性W5C对烷烃芳香成分灵敏W1S对甲烷等短链烷烃灵敏W1W对无机硫化物敏感W2S对醇类、醚类、醛类、酮类灵敏W2W对芳香成分、有机硫化物灵敏W3S对烷烃(长链烷烃)灵敏

1.3.12 电子舌测定

电子舌由自动采样器、5 个传感器阵列组成,信号采集仪和模式识别软件用于分析样品滋味。将红烧肉与40 ℃蒸馏水按1∶4(g/mL)混合,涡旋90 s,转移至50 mL离心管中并以3 500×g离心10 min。取上清液经3 层纱布过滤后转移至电子舌专用检测杯中,室温下进行味觉信号分析。每个样品收集120 s,检测间隔采用蒸馏水清洁传感器。每组设置3 个平行样品。

1.4 数据处理

采用S P S S 2 6.0 软件对数据进行统计分析(P<0.05),使用Origin 2018软件作图。实验至少重复3 次,结果表示为平均值±标准差。

2 结果与分析

2.1 反复热处理对红烧肉水分含量的影响

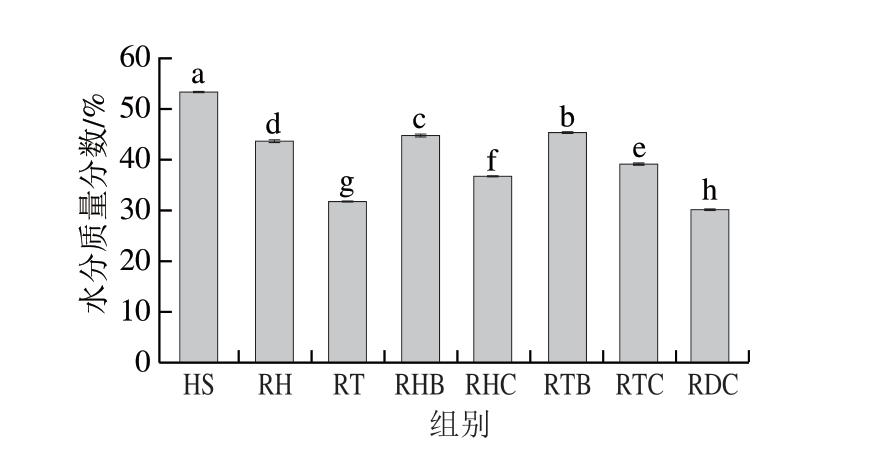

由图2可知,HS组水分质量分数最高(53.36%)。肉制品在热处理过程中会发生汁液流失,这主要涉及水分损失以及脂肪、小分子蛋白质等营养物质的溶出。热处理通过诱导蛋白质变性,促使肌原纤维蛋白形成凝胶网络结构,从而在一定程度上改善肉制品的持水性,然而温度过高时,凝胶结构会遭到破坏,反而导致持水力下降[12]。经2 次加热后,RH、RT、RDC组间存在显著差异(P<0.05),可能是RT组因长时间高温处理加剧水分流失,而RDC组因速冻处理形成的冰晶可破坏肌原纤维蛋白结构,进而破坏水分子与肌肉蛋白的结合能力,促使不易流动水向自由水转化,复热时在热收缩作用下导致汁液大量渗出[13]。经3 次加热后,常温贮藏红烧肉(RTB、RTC组)水分含量均显著低于低温冷藏组(RHB、RTB组)(P<0.05),表明常温贮藏会造成更大的水分流失,这也突显了灭菌后选择适宜贮藏方式的重要性。值得注意的是,较低温度下长时间灭菌红烧肉(RTB、RTC组)水分含量均显著高于高温短时灭菌组(RHB、RHC组)(P<0.05),表明相对较低的灭菌温度对维持红烧肉水分含量更为有利。

图2 反复热处理对红烧肉水分含量的影响

Fig.2 Effect of reheating on the moisture content of PBP

小写字母不同表示组间差异显著(P<0.05)。图3、4、6、10同。

2.2 反复热处理对红烧肉pH值的影响

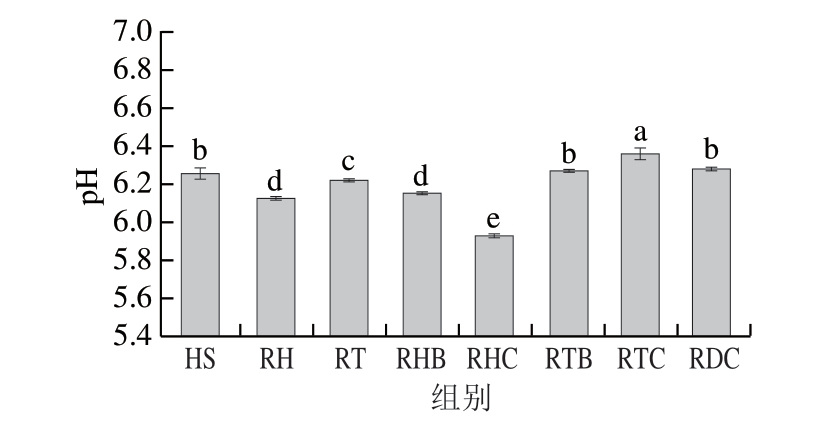

作为食品品质评价的关键理化指标,pH值的动态变化对预测肉制品贮藏稳定性具有重要影响[14]。由图3可知,不同热处理组pH值差异显著(P<0.05)。这一现象主要归因于热加工过程中脂肪、蛋白质及碳水化合物的降解反应,其产生的酸性物质积累导致体系pH值下降。与HS组相比,经2 次加热后,RDC组pH值未发生显著变化(P>0.05),而高温灭菌红烧肉(RH、RT)出现显著酸化。经3 次加热后,RHC组因脂质非酶促氧化加剧(不可逆氧化产物积累)导致pH值持续降低;RTB和RTC组pH值回升现象可能源于贮藏过程中碱性降解产物的生成及中和效应。该变化规律与蒸排骨预制菜热加工过程中pH值响应机制具有一致性[15]。

图3 反复热处理对红烧肉pH值的影响

Fig.3 Effect of reheating on the pH value of PBP

2.3 反复热处理对红烧肉TBARS值的影响

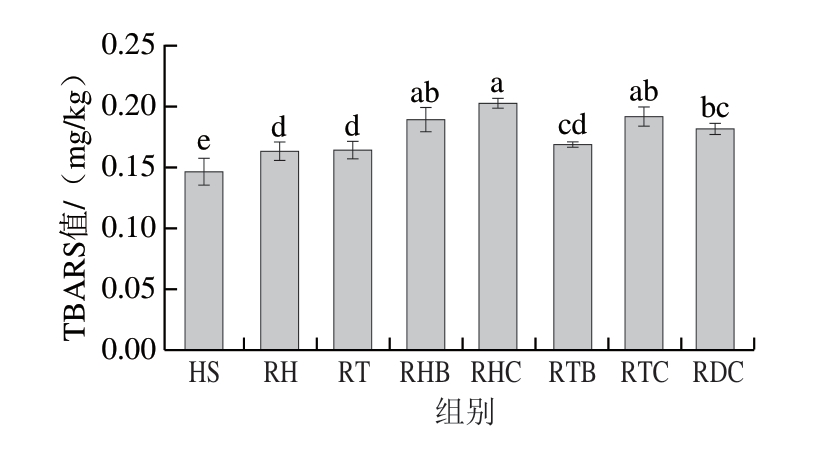

TBARS值作为表征肉制品脂质氧化程度的关键指标,由丙二醛(malondialdehyde,MDA)含量反映氧化程度[16]。由图4可知,HS组TBARS值最低,仅为0.146 7 mg/kg,表明初始氧化程度较低。经 2次加热后各组TBARS值均显著上升(P<0.05),与Li Jianying等[17]关于复热处理促进MDA积累的规律一致。另外,RH、RT组间无显著差异(P>0.05),但两者均显著低于RDC组(P<0.05),可能与后者贮藏期间持续的水分流失加剧脂质自动氧化有关。经3 次加热后,RHC组因高温灭菌呈现最高氧化水平,TBARS值达0.202 9 mg/kg。此结果验证了Nuora等[18]提出的热加工强度与脂质氧化程度呈正相关的理论假设。对比分析显示,低温贮藏的RHB、RTB组TBARS值分别低于常温贮藏的RHC、RTC组,表明低温贮藏可有效抑制脂肪氧化进程。综上,采用适宜杀菌温度结合低温贮藏的复合工艺方案可有效控制延缓肉制品脂质氧化。

图4 反复热处理对红烧肉TBARS值的影响

Fig.4 Effect of reheating on the TBARS value of PBP

2.4 反复热处理对红烧肉质构特性的影响

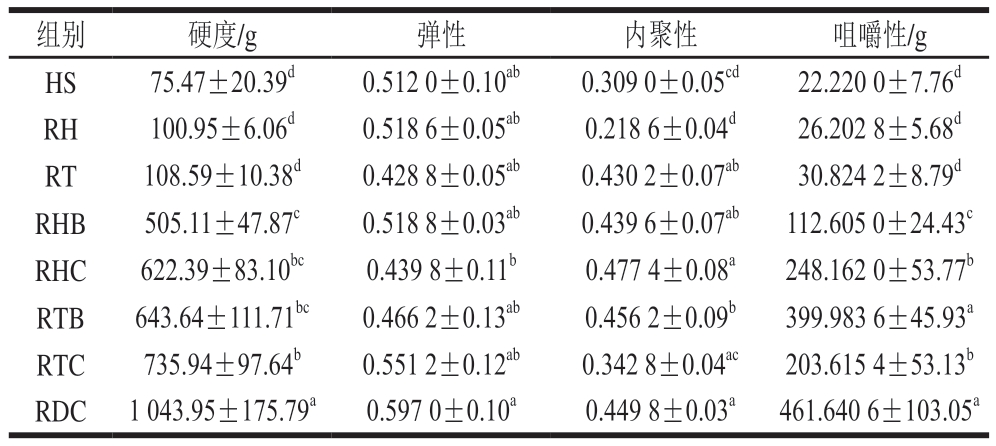

TPA可以模拟人体口腔的咀嚼过程,从而对食物的硬度、弹性、内聚性、咀嚼性等物理特性进行客观评价,有效弥补主观感官评价的局限性[18]。由表3可知,与对照组相比,随着加热次数的增加,红烧肉硬度发生显著变化,特别是贮藏后再复热,硬度显著增加(P<0.05)。内聚性、咀嚼性变化趋势与硬度相似,这主要是因为肉制品硬度增加会显著提升咀嚼时的口感体验,这与王新柳[15]关于常压及高压蒸排骨质构特性的研究结果较为一致。值得注意的是,RDC组硬度显著高于其他各组(P<0.05),表明速冻处理对肉制品硬度存在较大影响。在冻融过程中,冰晶形成会导致纤维结构完整性受损[19],而后续复热过程引发的肌纤维收缩和水分流失可进一步加剧硬化现象,这与Dalvi-Isfahan等[20]的研究结果一致。弹性主要与肉制品水分含量相关,水分含量越高则弹性越大,但经复热后,红烧肉弹性未发生显著变化(P>0.05),这可能与脂肪的存在会产生相反作用[21]有关。

表3 反复热处理对红烧肉质构特性的影响

Table 3 Effect of reheating on the texture characteristics of PBP

注:同列小写字母不同表示差异显著(P<0.05)。表4同。

组别硬度/g弹性内聚性咀嚼性/g HS75.47±20.39d0.512 0±0.10ab0.309 0±0.05cd22.220 0±7.76d RH100.95±6.06d0.518 6±0.05ab0.218 6±0.04d26.202 8±5.68d RT108.59±10.38d0.428 8±0.05ab0.430 2±0.07ab30.824 2±8.79d RHB505.11±47.87c0.518 8±0.03ab0.439 6±0.07ab112.605 0±24.43c RHC622.39±83.10bc0.439 8±0.11b0.477 4±0.08a248.162 0±53.77b RTB643.64±111.71bc0.466 2±0.13ab0.456 2±0.09b399.983 6±45.93a RTC735.94±97.64b0.551 2±0.12ab0.342 8±0.04ac203.615 4±53.13b RDC1 043.95±175.79a0.597 0±0.10a0.449 8±0.03a461.640 6±103.05a

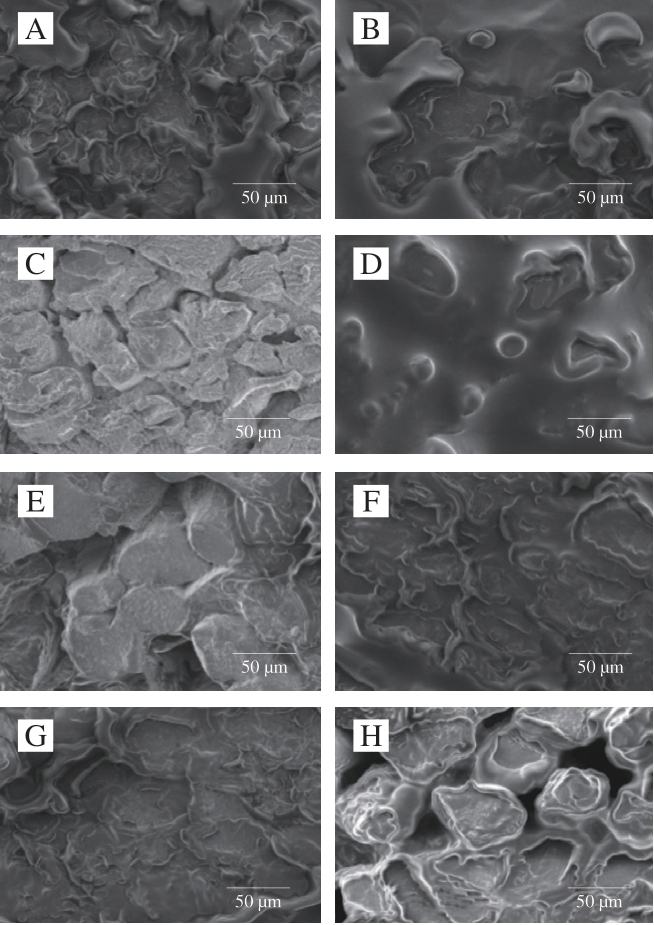

2.5 反复热处理对红烧肉微观结构的影响

由图5可知,随加热次数增加,红烧肉的肌纤维间隙呈现逐步扩大趋势,结缔组织分布更弥散,肌纤维与浆膜之间的结合紧密度降低。这一现象与胶原蛋白增溶性增强与凝胶形成过程中的聚集程度减弱密切相关[22]。红烧肉肌纤维间隙不同程度地被油膜覆盖,其中HS组肌纤维排列较为紧密,其致密结构的形成是由于蛋白凝胶形成的三维网状结构能够有效锁住水分。随着加热次数的增加,网状结构变得疏松且不规则,出现大小不等的孔洞,这可能是由于加热收缩导致孔径减小,同时伴随水分和部分脂肪流失,最终造成红烧肉表面组织结构粗糙化。经2 次加热后,RH、RT和RDC组红烧肉微观结构出现明显差异:RH组肌纤维间隙较大且油脂溢出严重,这种油脂的存在会干扰蛋白质凝固过程[23],进而影响红烧肉的弹性,这与质构特性结果相吻合;相比之下,RT组肌纤维间隙较小且油脂较少,可见适当降低灭菌温度、延长灭菌时间可有效减小对肌纤维间隙的影响;而RDC组受冷冻贮藏的影响,肌原纤维蛋白聚集形成凝胶,脂肪颗粒通过与蛋白质结合而被物理包埋固定。在加热条件下脂肪的分解氧化导致网状结构变得疏松[24],进而影响红烧肉的保水性和质构特性。经3 次加热后,红烧肉肌纤维间隙进一步增大,其中,RTC组变化最为明显,而RHB、RHC、RTB组亦有变化,但变化程度相对较小。

图5 不同加热次数红烧肉肌纤维横切面SEM图像(×500)

Fig.5 Cross-sectional scanning electron microscope images of muscle fibers in PBP with different heating cycles (×500)

A~H.分别为HS、RH、RT、RHB、RHC、RTB、RTC、RDC组。

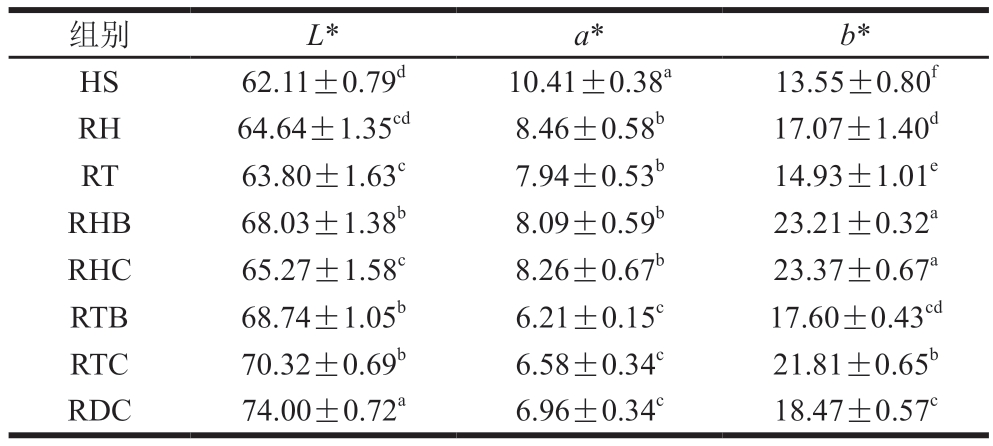

2.6 反复热处理对红烧肉色泽的影响

肉制品的色泽是判断其感官品质最直观的指标。由表4可知,经反复加热后,红烧肉L*、b*显著上升,a*显著下降(P<0.05)。L*的增加主要归因于肌浆蛋白和肌原纤维蛋白在热处理过程中的变性和聚集作用[25];a*的降低则与肌红蛋白变性程度密切相关,二者通常呈现负相关。值得注意的是,由于RT组灭菌时间较长,RTB、RTC组a*下降更为显著(P<0.05),这可能是因为热处理时间越长,肌红蛋白降解率越高[26]。

表4 反复热处理对红烧肉色泽的影响

Table 4 Effect of reheating on the color of PBP

组别L*a*b*HS62.11±0.79d10.41±0.38a13.55±0.80f RH64.64±1.35cd8.46±0.58b17.07±1.40d RT63.80±1.63c7.94±0.53b14.93±1.01e RHB68.03±1.38b8.09±0.59b23.21±0.32a RHC65.27±1.58c8.26±0.67b23.37±0.67a RTB68.74±1.05b6.21±0.15c17.60±0.43cd RTC70.32±0.69b6.58±0.34c21.81±0.65b RDC74.00±0.72a6.96±0.34c18.47±0.57c

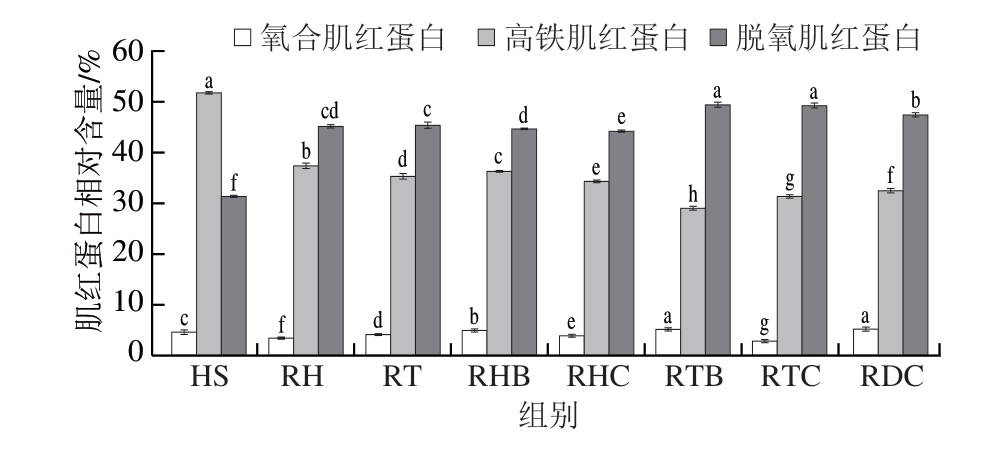

2.7 反复热处理对红烧肉肌红蛋白相对含量的影响

肉制品的色泽特征主要取决于肌红蛋白氧化还原状态,其存在3 种主要形式:氧合肌红蛋白(鲜红色)、高铁肌红蛋白(棕褐色)和脱氧肌红蛋白(紫红色)。热处理会改变肌红蛋白的分子结构和理化性质,从而直接影响肉制品的感官品质[27]。在加工与贮藏过程中,各种理化因素的改变均可能影响肌红蛋白结构,肌红蛋白内的血红素辅基与珠蛋白的结合能力发生改变时将影响血红素辅基中心卟啉铁的价位,从而影响肌红蛋白的氧化还原平衡,最终表现为肉与肉制品色泽的变化[28]。由图6可知,经反复加热后,红烧肉样品的高铁肌红蛋白相对含量显著下降(P<0.05)、脱氧肌红蛋白相对含量显著上升(P<0.05)。这主要是因为在热处理过程中,氧合肌红蛋白中的亚铁离子逐步被氧化成铁离子,其结构转变成脱氧肌红蛋白,这是肉制品色泽劣变的主要原因之一[29]。

图6 反复热处理过程中红烧肉肌红蛋白相对含量变化

Fig.6 Change in myoglobin relative content in PBP during reheating

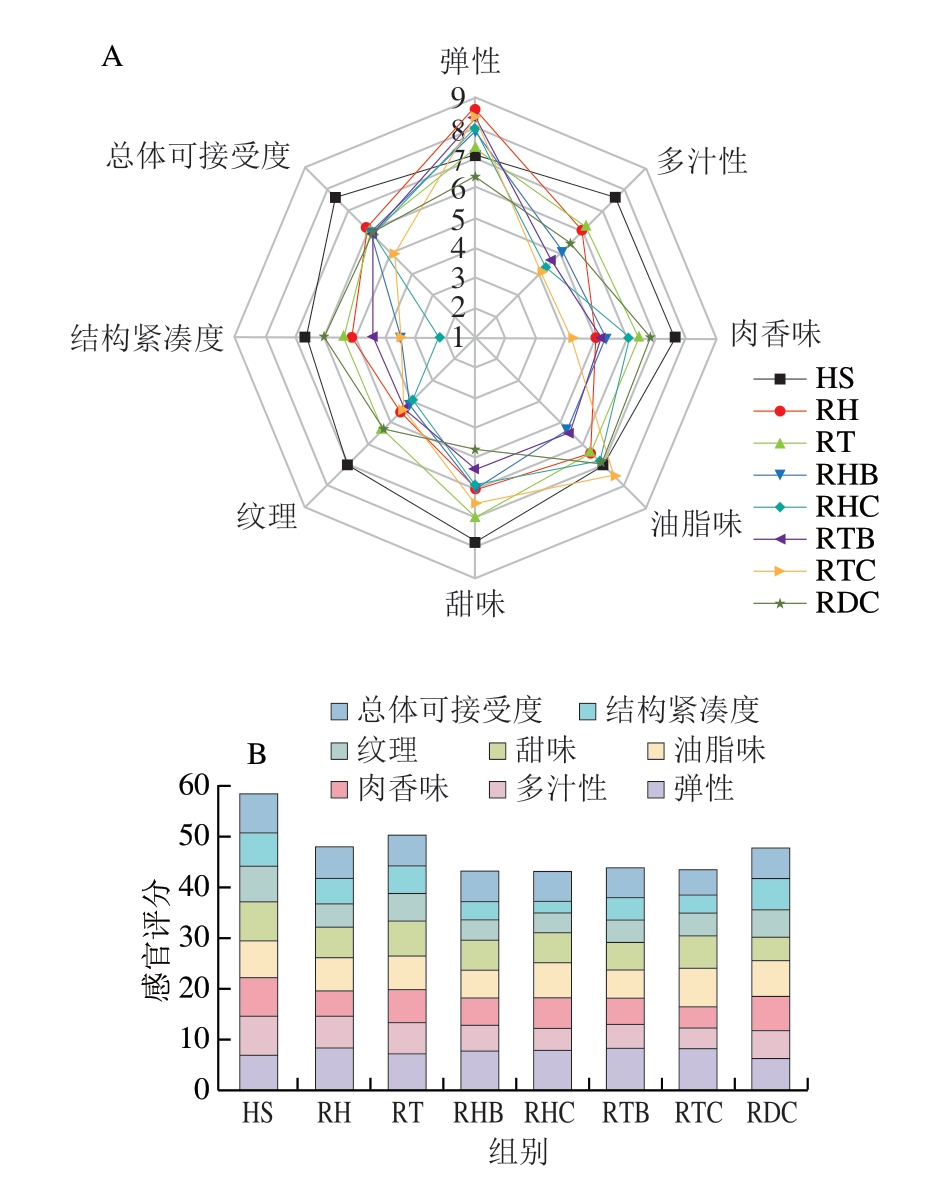

2.8 反复热处理对红烧肉感官品质的影响

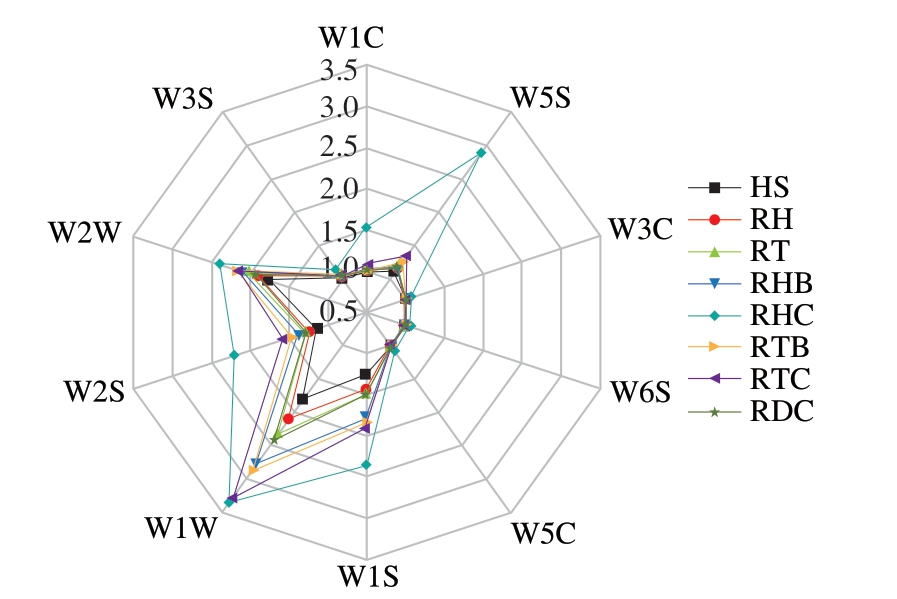

由图7可知,经不同加热次数后,红烧肉感官品质表现出明显差异。在肉香味方面,经1 次加热的红烧肉明显优于2 次加热(灭菌),经3 次加热(复热)后,肉香味进一步减弱,其中,较低温灭菌常温贮藏后复热红烧肉(RTC组)最为明显;经高温灭菌冷藏后复热红烧肉(RHB、RTB组)油脂味感官评分最低。值得注意的是,RDC组在肉香味、油脂味方面和新鲜烹饪红烧肉差异较小,但甜味明显降低,这可能与冷冻贮藏过程中形成的冰晶损伤了组织结构,导致复热过程中水分大量外渗,使烹饪时添加的糖色滋味变淡[13]。在质地方面,与新鲜烹饪红烧肉相比,经2 次加热后红烧肉弹性发生明显变化,多汁性评分随着加热次数增加明显降低,汁液流失加剧将导致咀嚼渣感增强和吞咽时间延长。随着加热次数的增加,红烧肉结构紧凑度降低,复热红烧肉样品中,RDC组结构紧凑度评分最高。总体来看,反复加热会导致红烧肉总体可接受度评分下降,具体表现为肉香味、油脂味、多汁性和结构紧凑度等关键指标持续下降,这也是红烧肉预制菜产业发展亟需解决的问题。

图7 红烧肉感官评分雷达图(A)与堆积图(B)

Fig.7 Radar map (A) and stacked plot (B) for sensory score of PBP

2.9 反复热处理对红烧肉电子鼻响应值的影响

电子鼻技术通过模仿人类嗅觉系统,能够更精准地识别样品间的细微气味差异。由图8可知,W3S传感器响应值最小且组间无明显差异,W6S、W3C传感器响应值在HS与RHC组间存在明显差异。随着加热次数的增加,多数传感器响应值均呈上升趋势,其中RHC组变化最明显。其中,对硫化物敏感的W1W传感器响应明显增强,这可能源于半胱氨酸巯基的释放[30],带皮肉及脂肪组织的存在也会影响其释放与感知。经2 次加热后,W1W传感器响应值依次为RDC组>RT组>RH组,表明速冻贮藏对相应气味物质的影响相对较小;相同贮藏方式(RHB与RTB组、RTC与RHC组)下的W1W传感器响应值较为接近,气味特征相似。随着加热次数的增加,W1W、W3S、W2S传感器响应值逐渐增大,提示热处理过程中猪肉脂质、硫胺素等成分的降解及美拉德反应产生的不饱和醛、酮、醇类物质的增多。叶柯等[31]在猪肉复热品质变化研究中指出,复热后W2S传感器信号强度的升高与脂肪进一步氧化产生的过熟味相关。

图8 红烧肉电子鼻响应值雷达图

Fig.8 Radar map of electronic nose response for PBP

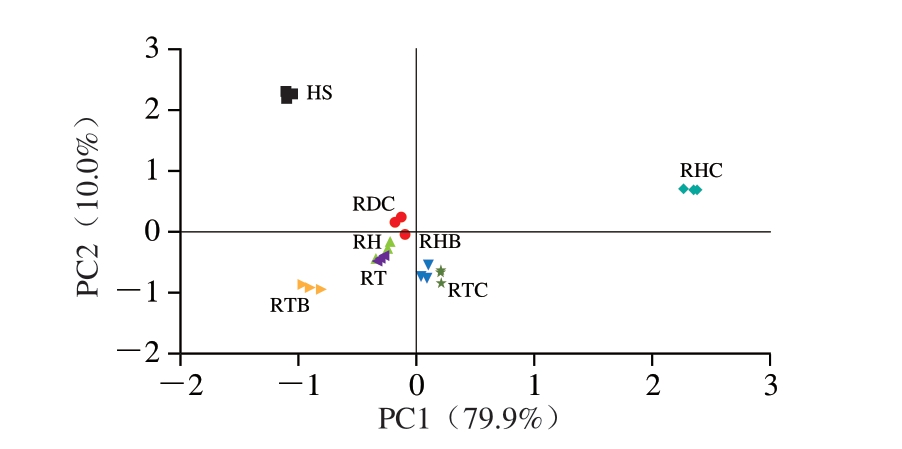

采用主成分分析(principal component analysis,PCA)对传感器响应数据进行降维处理,当累计方差贡献率达到85%以上时,所选PC即可有效反映原始指标核心信息[32-33]。由图9可知,PC1和PC2累计方差贡献率达89.9%,该模型可有效反映红烧肉在反复热处理过程中整体气味特征的变化。经2 次加热后的红烧肉样品的空间分布较为接近,而经3 次加热后的红烧肉样品分布相对分散,表明热处理强度和贮藏方式对红烧肉的风味特征影响较大。

图9 红烧肉电子鼻响应值PCA得分图

Fig.9 Principal component analysis (PCA) score plot of electronic nose response for PBP

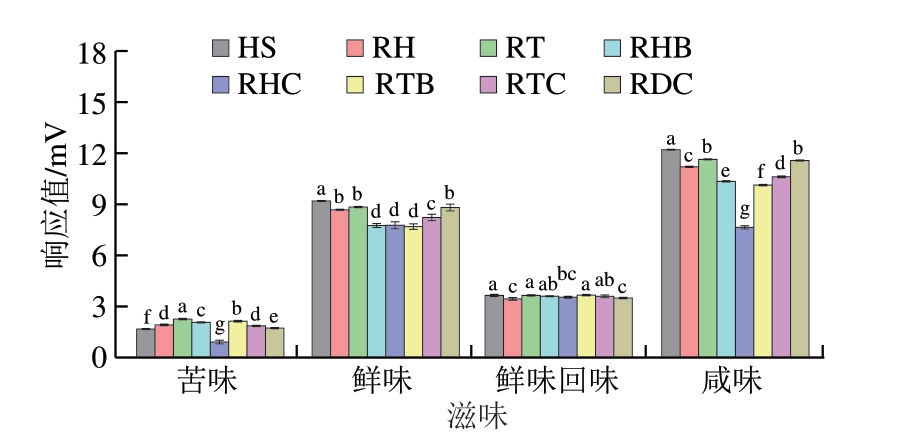

2.10 反复热处理对红烧肉电子舌响应值的影响

电子舌通过其5 个传感器实现5 种基本味觉属性(鲜味、咸味、苦味、涩味及酸味)及3 种典型余味特征(鲜味回味、苦味回味与涩味回味)的定量检测。其中,涩味、酸味、苦味回味和涩味回味响应值均为负值,表明样品中相应味觉物质浓度低于人类感官系统的识别阈值,在感官评价中被判定为“不可察觉”水平。由图10可知,鲜味物质与咸味物质具有协同作用[34],两者在反复加热过程中的变化趋势一致。其中,HS组咸味和鲜味响应值均为最大,RDC组次之,这可能归因于RDC整体加热程度较低。RHC组苦味、咸味响应值最低,表明高温灭菌后常温贮藏对红烧肉中这2 种味觉特征的削弱作用较为显著。鲜味回味作为反映味觉丰富度的重要指标,其变化趋势与人工脂基膜对风味物质的吸收特性密切相关[35]。随着加热程度加深,鲜味回味显著下降(P<0.05)。HS组鲜味回味响应值最大,显著高于RDC组(P<0.05),表明冷冻对鲜味回味影响较大,这可能主要归因于冷冻-解冻过程中汁液流失对鲜味物质的损耗作用。值得注意的是,RH组鲜味回味较HS组下降显著(P<0.05),推测可能是因为高温灭菌条件下鲜味物质发生转化与美拉德反应中间产物及终产物与鲜味物质发生相互作用,降低鲜味物质的生物利用度及其感官活性,从而导致鲜味回味减弱。

图10 红烧肉电子舌响应值

Fig.10 Electronic tongue response for PBP

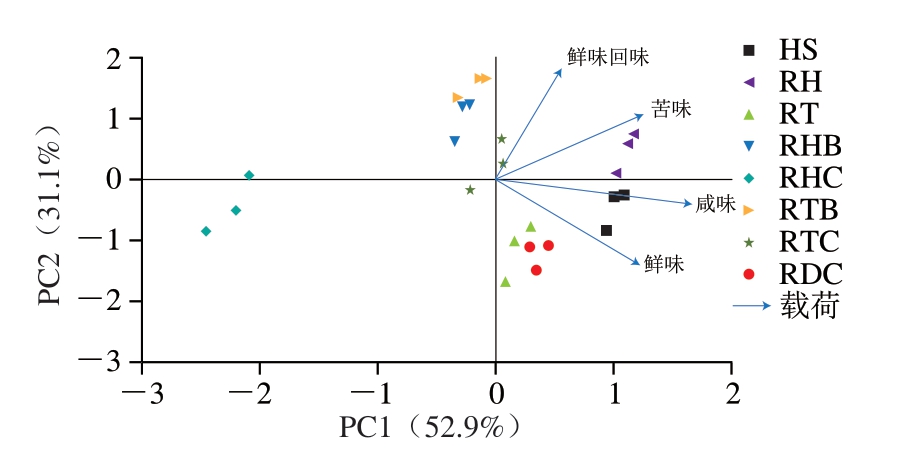

由图11可知,PC1和PC2累计方差贡献率为84%,表明该模型能有效反映样品整体信息并区分不同处理组的味觉特征。其中,HS组与RDC组空间分布位置较为接近,且二者均呈现显著的咸味和鲜味特征,表明直接冷冻贮藏能较好地保持红烧肉的新鲜烹饪风味;RHB组与RTB组聚类特征明显,表明在相同贮藏条件下,样品能保持较高的味觉相似性,表明冷藏可有效缓解高温灭菌导致的味觉差异,该结论与电子鼻气味分析结果一致。

图11 红烧肉电子舌响应值PCA双标图

Fig.11 PCA biplot of electronic tongue response for PBP

3 结 论

热处理是肉类从生到熟的关键加工环节,但预制菜在工业化生产中面临口感与风味难以复原的技术瓶颈。本研究系统分析反复热处理过程中不同加热次数对红烧肉品质的影响。结果表明,随着加热次数的增加,肉品质发生显著改变,蛋白质变性引起质构特性和色泽变化,脂肪氧化反应加剧引起风味变化。传统的热杀菌技术如高温高压杀菌工艺参数成熟且高效,但用于预制菜生产可能加速脂肪氧化进程,造成香气和滋味劣变,而适当降低灭菌温度、延长灭菌时间能够有效缓解这一现象。烹饪后直接冷冻可有效减少加热次数,虽不利于部分理化特征如质构特性、水分含量等的保持,但能较好地保留肉制品的原有香气和滋味。综上,为减少红烧肉在高温、反复加热情况下的品质劣变,可通过降低灭菌温度和减少生产过程中的加热次数予以缓解。此外,可进一步探究灭菌梯度及速冻保鲜等技术在肉类预制菜工业化生产中的应用,以期为食品工业化提供理论依据与实践指导。

[1] XIONG Y L, LIN X X, WEN X W, et al.The analysis of residents’intention to consume pre-made dishes in China: a grounded theory[J].Foods, 2023, 12(20): 3798.DOI:10.3390/foods12203798.

[2] 陈冠羽.红烧肉的烹饪技巧研究[J].现代食品, 2024, 30(16): 119-121.DOI:10.16736/j.cnki.cn41-1434/ts.2024.16.035.

[3] HUANG Q, DONG K, WANG Q, et al.Changes in volatile flavor of yak meat during oxidation based on multi-omics[J].Food Chemistry,2022, 371: 131103.DOI:10.1016/j.foodchem.2021.131103.

[4] 胡琴, 黄旭辉, 祁立波, 等.佛跳墙冷冻调理食品在不同复热方式下的品质变化[J].现代食品科技, 2021, 37(4): 163-171.DOI:10.13982/j.mfst.1673-9078.2021.4.0803.

[5] 吴思榆.预制毛氏红烧肉的研制[D].长沙: 湖南农业大学, 2022.DOI:10.27136/d.cnki.ghunu.2022.000963.

[6] 国家卫生和计划生育委员会.食品安全国家标准 食品中水分的测定: GB 5009.3—2016[S].北京: 中国标准出版社, 2017.

[7] 国家卫生和计划生育委员会.食品安全国家标准 食品pH值的测定: GB 5009.237—2016[S].北京: 中国标准出版社, 2017.

[8] 李彦, 梁丽雅, 乔芳, 等.杀菌方式对红烧卤牛肉品质的影响[J].保鲜与加工, 2022, 22(3): 21-29.DOI:10.3969/j.issn.1009-6221.2022.03.004.

[9] 杜金, 韦锦梅, 王丽, 等.高压静电场协同臭氧解冻对冷鲜猪肉品质特性的影响[J].肉类研究, 2024, 38(4): 43-50.DOI:10.7506/rlyj1001-8123-20240324-065.

[10] LI X, ZHANG Y, LI Z, et al.The effect of temperature in the range of-0.8 to 4 ℃ on lamb meat color stability[J].Meat Science, 2017, 134:28-33.DOI:10.1016/j.meatsci.2017.07.010.

[11] 王博, 曹振霞, 刘登勇, 等.基于网络大数据研究不同区域消费者对红烧肉感官属性及其描述的差异性[J].食品科学, 2019, 40(15): 15-22.DOI:10.7506/spkx1002-6630-20180913-131.

[12] VASKOSKA R, HA M, ONG L, et al.Myosin sensitivity to thermal denaturation explains differences in water loss and shrinkage during cooking in muscles of distinct fibre types[J].Meat Science, 2021, 179:108521.DOI:10.1016/j.meatsci.2021.108521.

[13] LIN H X, CUI L Y, CHEN Y, et al.Integrating multiple microstructure and water distribution visual analysis to reveal the moisture release and quality deterioration of precooked beef during freezing-thawingreheating processes[J].Food Chemistry, 2024, 461: 140878.DOI:10.1016/j.foodchem.2024.140878.

[14] 沈旺旺, 高振洪, 樊沁昕, 等.温度对自热食品理化指标影响及其货架期预测方法[J].包装工程, 2021, 42(9): 141-151.DOI:10.19554/j.cnki.1001-3563.2021.09.020.

[15] 王新柳.蒸排骨预制菜热加工技术及贮藏特性研究[D].广州: 华南理工大学, 2023.DOI:10.27151/d.cnki.ghnlu.2023.005185.

[16] DENG S Y, LIU Y H, HUANG F, et al.Evaluation of volatile flavor compounds in bacon made by different pig breeds during storage time[J].Food Chemistry, 2021, 357: 129765.DOI:10.1016/j.foodchem.2021.129765.

[17] LI J Y, HAN D, HUANG F, et al.Effect of reheating methods on eating quality, oxidation and flavor characteristics of braised beef with potatoes dish[J].International Journal of Gastronomy and Food Science, 2023, 31: 100659.DOI:10.1016/j.ijgfs.2023.100659.

[18] NUORA A, CHIANG V S, MILAN A M, et al.The impact of beef steak thermal processing on lipid oxidation and postprandial inflammation related responses[J].Food Chemistry, 2015, 184: 57-64.DOI:10.1016/j.foodchem.2015.03.059.

[19] 张晓倩, 孙悦, 池福敏, 等.偏最小二乘回归法分析藏鸡胸肉质地特性[J].食品科学, 2022, 43(19): 48-57.DOI:10.7506/spkx1002-6630-20210726-297.

[20] DALVI-ISFAHAN M, HAMDAMI N, LE-BAIL A.Effect of freezing under electrostatic field on the quality of lamb meat[J].Innovative Food Science & Emerging Technologies, 2016, 37: 68-73.DOI:10.1016/j.ifset.2016.07.028.

[21] 刘兴余.猪肉嫩度与肌内脂肪的关系及嫩度测定方法的改良[D].南京: 南京师范大学, 2007.DOI:10.766 6/d.y1117352.

[22] MELRO E, ANTUNES F, CRUZ I, et al.Morphological, textural and physico-chemical characterization of processed meat products during their shelf life[J].Food Structure, 2020, 26: 100164.DOI:10.1016/j.foostr.2020.100164.

[23] 张泽.低温慢煮对红烧肉食用品质及蛋白消化率的影响[D].南京:南京农业大学, 2020.DOI:10.27244/d.cnki.gnjnu.2020.001860.

[24] 冷雪娇, 邓绍林, 章林, 等.高压腌制对鸡胸肉微观结构的影响[J].食品科学, 2015, 36(1): 99-103.DOI:10.7506/spkx1002-6630-201501019.

[25] ROLDÁN M, ANTEQUERA T, MARTÍN A, et al.Effect of different temperature-time combinations on physicochemical, microbiological,textural and structural features of sous-vide cooked lamb loins[J].Meat Science, 2013, 93(3): 572-578.DOI:10.1016/j.meatsci.2012.11.014.

[26] GARCÍA-SEGOVIA P, ANDRÉS-BELLO A, MARTÍNEZ-MONZÓ J.Effect of cooking method on mechanical properties, color and structure of beef muscle (M.pectoralis)[J].Journal of Food Engineering, 2007,80(3): 813-821.DOI:10.1016/j.jfoodeng.2006.07.010.

[27] 王甜甜, 朱逸宸, 谢勇, 等.肌红蛋白在加工贮藏过程中结构与功能特性的变化及其对肉制品色泽的影响研究进展[J].食品科学, 2023,44(3): 393-399.DOI:10.7506/spkx1002-6630-20220127-280.

[28] KARAMUCKI T, JAKUBOWSKA M, RYBARCZYK A, et al.The influence of myoglobin on the colour of minced pork loin[J].Meat Science, 2013, 94(2): 234-238.DOI:10.1016/j.meatsci.2013.01.014.

[29] 吴彬彬, 傅采琪, 胥伟, 等.热处理中八角莽草酸对鸭腿色泽的影响[J].食品科学, 2022, 43(12): 101-106.DOI:10.7506/spkx1002-6630-20210905-055.

[30] XU N, ZENG X M, WANG P, et al.Investigation on taste characteristics and sensory perception of soft-boiled chicken during oral processing based on electronic tongue and electronic nose[J].Food Science and Human Wellness, 2024, 13(1): 313-326.DOI:10.26599/fshw.2022.9250026.

[31] 叶柯, 卢家维, 吴淼, 等.基于二段油炒的猪肉预制熟度及其复热品质特性变化[J].食品研究与开发, 2024, 45(16): 19-26.DOI:10.12161/j.issn.1005-6521.2024.16.003.

[32] 李双艳, 邓力, 汪孝, 等.基于电子鼻、电子舌比较分析冷藏方式对小香鸡风味的影响[J].肉类研究, 2017, 31(4): 50-55.DOI:10.7506/rlyj1001-8123-201704009.

[33] MORENO-ROJAS R, SÁNCHEZ-SEGARRA P J, CÁMARAMARTOS F, et al.Multivariate analysis techniques as tools for categorization of Southern Spanish cheeses: nutritional composition and mineral content[J].European Food Research and Technology,2010, 231(6): 841-851.DOI:10.1007/s00217-010-1338-z.

[34] WANG X W, WANG X S, ZHANG X M, et al.Changes of lipid oxidation, volatile and taste-active compounds during pan-heating of pork belly[J].Food Research International, 2023, 172: 113106.DOI:10.1016/j.foodres.2023.113106.

[35] ISMAIL I, HWANG Y H, JOO S T.Low-temperature and long-time heating regimes on non-volatile compound and taste traits of beef assessed by the electronic tongue system[J].Food Chemistry, 2020,320: 126656.DOI:10.1016/j.foodchem.2020.126656.