酱卤肉制品是中华传统肉制品的典型代表,因风味浓郁、肉质鲜嫩而深受广大消费者青睐[1]。其通常是将原料肉腌制后,再添加调味料和香辛料煮制而成,因加工工艺和配料的不同而形成了丰富的产品种类。然而,由于肉制品含有丰富的蛋白质、脂肪和水分,使其成为微生物的天然培养基,此外,蛋白质和脂质的交互氧化也引发了产品货架期缩短和品质劣变。因此如何改善酱卤肉制品在短期食用需求条件下的品质劣变,并进一步提高其整体食用品质和安全特性仍是当前亟待解决的问题[2]。

目前,防腐抑菌剂、包装技术、杀菌技术和低温贮藏技术在酱卤肉制品保鲜方面均已得到一定程度的应用[3],而低温贮藏因其成本低廉、有效便捷,仍是目前工业上应用最广泛的保鲜技术之一[4]。传统的低温贮藏方式主要包括冷藏和冷冻2 种。冷藏是指将肉放置于0~4 ℃(冻结点以上)的环境中进行贮藏,虽然在一定程度上可以抑制微生物繁殖和酶的活性,但由于贮藏温度较高,因此货架期较短。冷冻是指在-18 ℃及以下的环境中进行贮藏,由于贮藏期间绝大部分水分处于冻结状态,因此能极大程度降低生化反应速率,适用于肉类的长期贮藏。但冷冻贮藏过程中形成的冰晶会对肌肉组织结构造成不可逆的机械损伤,导致持水力下降,同时也会诱导脂质氧化、蛋白变性等一系列不良的物理化学反应,进而对产品的色泽、质构、风味等产生不良影响,造成品质劣变[5]。因此传统低温贮藏方式已不再符合现代消费者对高质量肉类产品的需求。

微冻是介于冷藏和冷冻温区内的新型低温贮藏方式,通常将贮藏温度控制在冰点以下1~2 ℃[6]。微冻贮藏已被证明是一种有效的食品保鲜策略。与冷藏相比,微冻贮藏可以更好地抑制微生物繁殖和酶的活性,有效延长产品货架期[7]。与冷冻相比,微冻产品处于部分冻结状态,可以减轻冰晶引起的机械损伤,进而更好地维持产品的质地、持水能力等品质[8]。不同学者针对微冻贮藏保鲜开展了相关研究。Liu Dasong等[9]的研究表明,相较于0 ℃贮藏,-3 ℃低温贮藏可有效延缓微生物造成的腐败,降低蛋白质降解程度,显著提升草鱼的保鲜效果:贮藏末期,其总挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量仍显著低于安全限量(20 mg/kg),且三氯乙酸-可溶性肽含量在整个贮藏期间仅呈小幅增长。邱月等[10]的研究也表明,与4 ℃贮藏相比,-2.5 ℃微冻贮藏可将其羰基含量减少48.22%,巯基含量增加49.17%,因此-2.5 ℃微冻贮藏能够延缓脂质氧化进程,同时维持牛肉良好的风味。目前关于微冻贮藏的研究主要集中于水产品和生鲜肉,对酱卤肉制品品质的影响缺乏综合的评价。

本研究以酱卤鸡肉为研究对象,通过比较微冻与传统低温贮藏方式(冷藏和冷冻)对酱卤鸡肉感官品质和理化特性的影响,评估微冻技术对其贮藏品质的影响,旨在为微冻贮藏在鸡肉食品保鲜领域的应用提供理论指导。

1 材料与方法

1.1 材料与试剂

鸡胸肉(黄羽鸡,日龄约180 d)、香辛料、调味料为市购,鸡胸肉全程置于冰盒中运回实验室并于4 ℃冰箱保存。

平板计数琼脂培养基、氯化钠、乙二胺四乙酸二钠国药集团化学试剂有限公司;三氯乙酸 上海阿拉丁生化科技股份有限公司;硫代巴比妥酸 上海科丰实业有限公司;戊二醛固定液 北京索莱宝试剂有限公司;以上试剂均为分析纯。

1.2 仪器与设备

BCD-631WPUCT冰箱 长虹美菱股份有限公司;VT50真空滚揉机 瑞士SuhnerAG公司;S7600分光测色仪深圳市三恩时科技有限公司;TA.XT Plus物性仪 英国SMS公司;TTL-260均质器 北京同泰联科技发展有限公司;YX280A高温高压灭菌锅 上海三申医疗器械有限公司;FE28 pH计 瑞士梅特勒-托利多仪器有限公司;SynereyH1多功能酶标仪 美国Bio-Tek仪器公司;CT14RD离心机 上海天美生化仪器设备工程有限公司;SMZ800N光学显微镜 苏州南光电子科技有限公司。

1.3 方法

1.3.1 样品制备

酱卤鸡肉加工工艺:鸡胸肉→修整→腌制→卤制→冷却→成品→贮藏。

卤汁的制备:将0.5 g草果、0.5 g良姜、0.5 g八角、0.5 g陈皮、0.2 g砂仁、0.2 g肉蔻、0.2 g小茴香、0.2 g丁香、0.2 g香叶用纱布袋包好作为香料包,于1 L水中加入5 g生姜、5 g料酒、15 g生抽、10 g老抽、5 g盐和上述香料包。

操作要点:除去鸡胸肉表面可见的结缔组织和脂肪后,将其切成大小均匀一致的长方块,质量约为65 g/块;将鸡胸肉置于真空滚揉机中腌制1 h,腌制液配方:2%盐和20%水(以鸡胸肉质量计);然后将上述腌制好的鸡胸肉放于卤汁中,卤汁与样品质量比为1.5∶1,于100 ℃加热30 min;最后将卤制好的鸡胸肉冷却至室温,采用聚乙烯袋在常压下包装,分别置于冷藏(4 ℃)、微冻(-3.5 ℃)和冷冻(-18 ℃)条件下进行贮藏,其中冷藏组样品在贮藏0、3、5、7 d时进行取样,微冻组样品在贮藏0、3、5、7、10、15、20 d时进行取样,冷冻组样品在贮藏0、3、5、7、10、15、20、30 d时进行取样,置于4 ℃环境中解冻12 h后进行相关指标的测定。

1.3.2 菌落总数测定

参考GB 4789.2—2022《食品安全国家标准 食品微生物学检验 菌落总数测定》中的方法进行测定。

1.3.3 pH值测定

参考Lee等[11]的方法进行测定。pH计在使用前对其进行校准,准确称取10 g样品,加入90 mL蒸馏水,均质2 min后用定性滤纸过滤,将pH计的电极插入滤液中,待读数稳定后读取样品的pH值。每组样品设置6 个平行,并对同一样品重复测定3 次,取平均值。

1.3.4 硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)值测定

参考GB 5009.181—2016《食品安全国家标准 食品中丙二醛的测定》中的方法进行测定。

1.3.5 离心损失率测定

称取5 g样品,质量记为m1/g,置于装有滤纸的离心管中,将样品在4 ℃下10 000×g离心10 min,样品离心后的质量记为m2/g。离心损失率按下式计算:

1.3.6 质构特性测定

将样品沿肌纤维方向切成1 cm×1 cm×1 cm的正方体,采用质地剖面分析模式测定其硬度、弹性、凝聚性、咀嚼度。仪器参数设定:P/36R圆柱形探头,触发力5 g,压缩比50%,测前速率1 mm/s,测试、测后速率均为5 mm/s。

1.3.7 微观结构观察

参考Kuang Shiyao等[12]的方法并稍加修改。分别将贮藏0、5、10、20、30 d样品沿肌纤维方向切成1 cm×1 cm×1 cm的正方体,然后立即放入戊二醛固定液中固定24 h。将固定后的样品依次用70%、80%、90%乙醇溶液梯度脱水,每次脱水10 min,随后用无水乙醇脱水3 次,每次10 min,然后进行石蜡包埋,切片染色,最后用光学显微镜观察样品组织的微观结构。

1.3.8 色泽测定

使用色差仪测定样品的亮度值(L*)、红度值(a*)、黄度值(b*),每组样品重复测定3 次,取平均值。为保证实验结果的准确性,色差仪在使用前需要进行校准。

1.3.9 感官评价

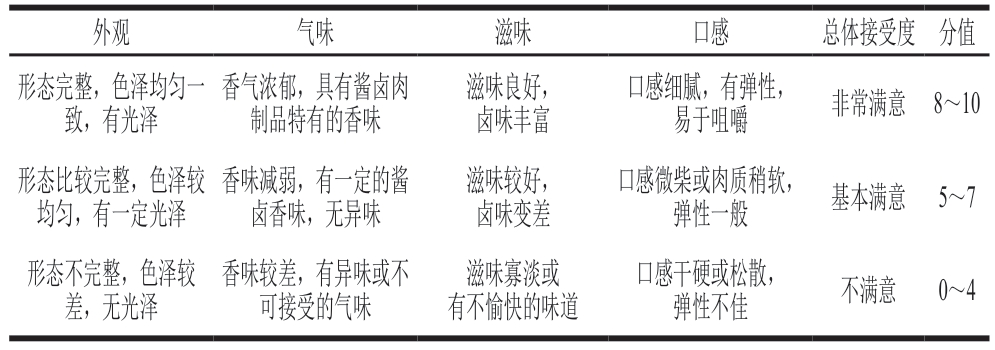

参考潘成磊[13]的方法并稍加修改。选取10 名经培训的食品专业研究生组成感官评定小组(5 名男性和5 名女性,年龄22~35 岁),对酱卤鸡肉的外观、气味、滋味、口感及总体接受度进行评价,评价标准如表1所示。将样品用随机的3 位数字进行编码,并于室温((25±1)℃)下进行评定。小组成员在品尝前使用矿泉水漱口,并通过10 点强度量表评估所有样品(各指标所占权重均为0.2),若感官评分低于6则判定其品质较差,失去食用价值。

表1 酱卤鸡肉感官评价标准

Table 1 Sensory evaluation criteria for soy sauce-braised chicken

外观气味滋味口感总体接受度分值形态完整,色泽均匀一致,有光泽香气浓郁,具有酱卤肉制品特有的香味滋味良好,卤味丰富口感细腻,有弹性,易于咀嚼非常满意8~10形态比较完整,色泽较均匀,有一定光泽香味减弱,有一定的酱卤香味,无异味滋味较好,卤味变差口感微柴或肉质稍软,弹性一般基本满意5~7形态不完整,色泽较差,无光泽香味较差,有异味或不可接受的气味滋味寡淡或有不愉快的味道口感干硬或松散,弹性不佳不满意0~4

1.4 数据处理

每组实验重复3 次,结果表示为平均值±标准差。采用SPSS Statistics 26软件对数据进行单因素方差分析和Duncan检验分析(显著性定义为P<0.05)。采用GraphPad Prism软件绘图。

2 结果与分析

2.1 不同贮藏方式下酱卤鸡肉菌落总数、pH值和TBARS值的变化

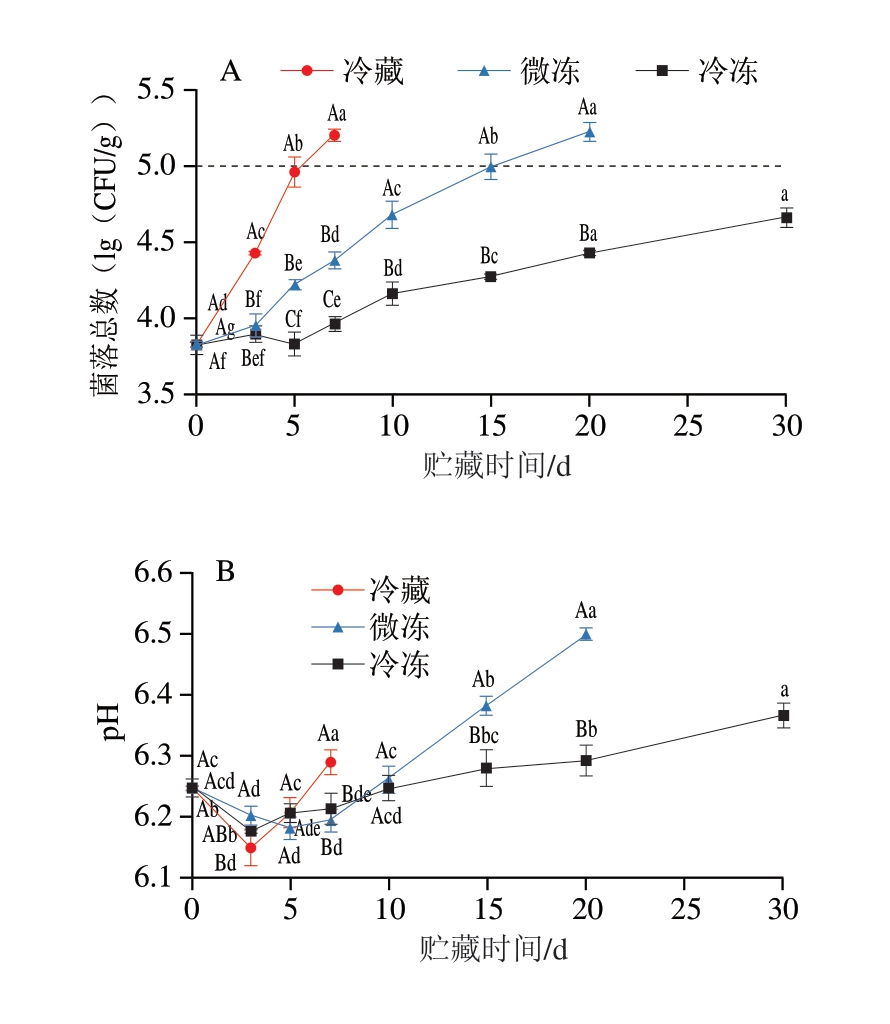

微生物繁殖是导致肌肉食品变质的重要诱因,菌落总数是评价食品货架期的关键微生物指标[14]。如图1A所示,随着贮藏时间的延长,3 种不同贮藏方式下,样品的菌落总数均呈上升趋势,且上升速率随着贮藏温度的升高而加快,这与Cao Ruiqi等[15]的研究结果一致。根据GB 2726—2016《食品安全国家标准 熟肉制品》规定,熟肉制品中菌落总数上限为5(lg(CFU/g)),因此冷藏组样品的货架期为5 d左右,微冻组的货架期为15 d左右,相较于冷藏组样品延长3 倍,而冷冻组由于贮藏温度最低,货架期可达1 个月以上。

图1 不同贮藏方式下酱卤鸡肉菌落总数(A)、pH值(B)、TBARS值(C)的变化

Fig. 1 Changes in total viable count (A), pH (B), thiobarbituric acid reactive substances value (C) of soy sauce-braised chicken under different storage conditions

大写字母不同表示组间差异显著(P<0.05);小写字母不同表示组内差异显著(P<0.05)。图2、3B、5同。

pH值的变化主要源于内源酶促反应和微生物的生长繁殖,是衡量肉制品新鲜程度的重要指标之一[16]。如图1B所示,随着贮藏时间的延长,3 种不同贮藏方式下,酱卤鸡肉pH值的变化均呈先下降后上升的趋势。贮藏初期,pH值的降低可能是由于脂肪氧化分解产生游离脂肪酸等酸性物质,以及微生物生长繁殖并发酵糖类产酸[13,17]。随着贮藏时间的延长,冷藏组样品的pH值由6.15升至6.29,呈快速上升趋势,这可能是因为冷藏条件下,微生物的快速生长繁殖和酶活性的增加加速肌肉蛋白的降解,进而导致大量碱性物质产生并累积造成的[18]。贮藏0~10 d期间,微冻和冷冻组pH值变化缓慢,无显著差异;然而贮藏10 d后,微冻组样品的pH值由6.26升至6.50,与冷冻组样品相比上升趋势较快,这主要归因于微冻贮藏后期微生物生长繁殖加快,蛋白分解速率加快[11]。

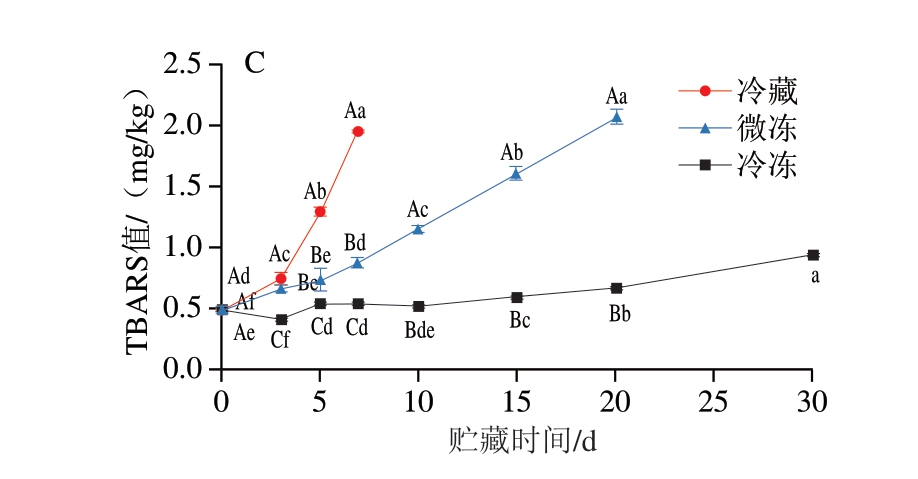

脂质氧化是引起肉制品品质劣变的重要因素,会使产品营养价值降低,货架期缩短,产生不良风味[19]。如图1C所示,随着贮藏时间的延长,3 种不同贮藏方式下酱卤鸡肉的脂质氧化程度均呈上升趋势。冷藏第7天时,TBARS值升高至1.96 mg/kg,其增长速率最快。肉制品贮藏过程中的脂质氧化易受到微生物、氧气、酶等的影响,而冷藏对微生物和酶活性的抑制作用最弱,因此脂质氧化程度较大,这与Lu Xiao等[20]的研究结果一致。微冻和冷冻贮藏前期(0~10 d),TBARS值增长缓慢,而随着贮藏时间的延长,微冻组样品的TBARS值由1.16 mg/kg(10 d)升高至2.08 mg/kg(20 d),显著高于冷冻组(P<0.05)。这表明在微冻贮藏后期,不可控的冰晶重结晶引发较多的细胞内溶酶体酶和促氧化因子(如血红素和铁离子)释放,加剧了脂质氧化[21]。

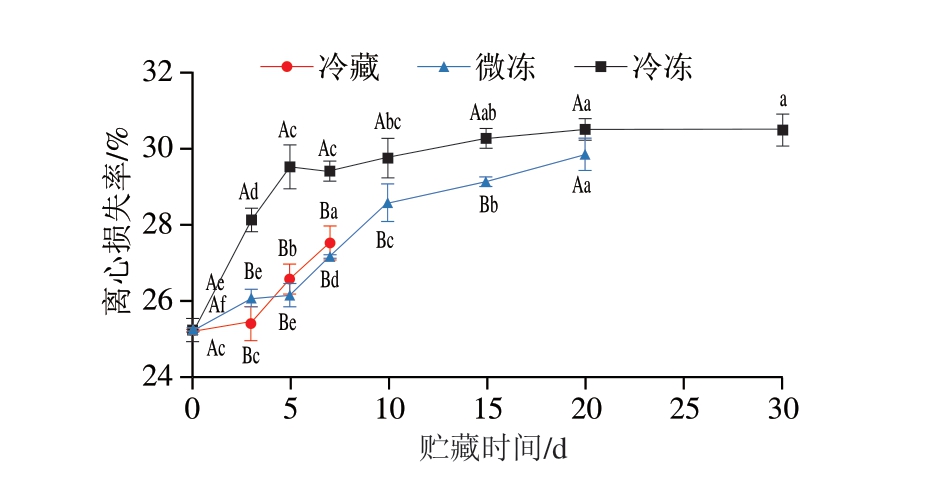

2.2 不同贮藏方式下酱卤鸡肉保水性的变化

保水性是表征肉制品品质变化的重要指标,可以通过离心损失率评估。如图2所示,随着贮藏时间的延长,3 种不同贮藏方式酱卤鸡肉的离心损失率均呈上升趋势,其中冷冻组样品的离心损失率最高,保水性最差。冷藏期间,酱卤鸡肉的离心损失率由25.24%升高至27.51%,这主要归因于两方面的生化作用:一方面是肌肉骨架蛋白降解导致超微结构受损,使肌纤维网格束缚水的能力降低;另一方面是蛋白质氧化导致其水合作用显著下降。结构劣变与氧化损伤的协同作用共同导致了保水性的下降[22]。冷冻贮藏期间,保水性的下降通常与肌纤维结构的破坏和蛋白的修饰和变性有关,而微冻和冷冻过程中形成的冰晶又是造成肌纤维结构机械损伤和蛋白变性的主要因素[23]。生长的冰晶会促使原本束缚于肌原纤维晶格内的不易流动水转化为自由水,降低产品的保水能力[24]。在贮藏前5 d,冷冻组的离心损失率由25.24%上升至29.74%,显著高于此时微冻组的上升趋势。而随着贮藏时间的延长,微冻组的离心损失率迅速上升,在贮藏20 d时达到29.83%,而冷冻组的离心损失率变化趋势则较为平稳。由于冷冻产生的冰晶对肌肉组织结构和细胞损伤程度较大,因此离心损失率较高,而贮藏时间的延长对这一原因造成的水分损失影响较小[25]。微冻显著减少了肌肉内部冰晶的生成,缓解了冰晶对肌肉组织的损伤,进而维持了较好的保水性;然而,随着贮藏时间的延长,由于奥斯特瓦尔德效应,不可避免的冰晶重结晶会加剧肌肉结构损伤,导致产品保水性快速下降。

图2 不同贮藏方式下酱卤鸡肉离心损失率的变化

Fig. 2 Changes in centrifugal loss of soy sauce-braised chicken under different storage conditions

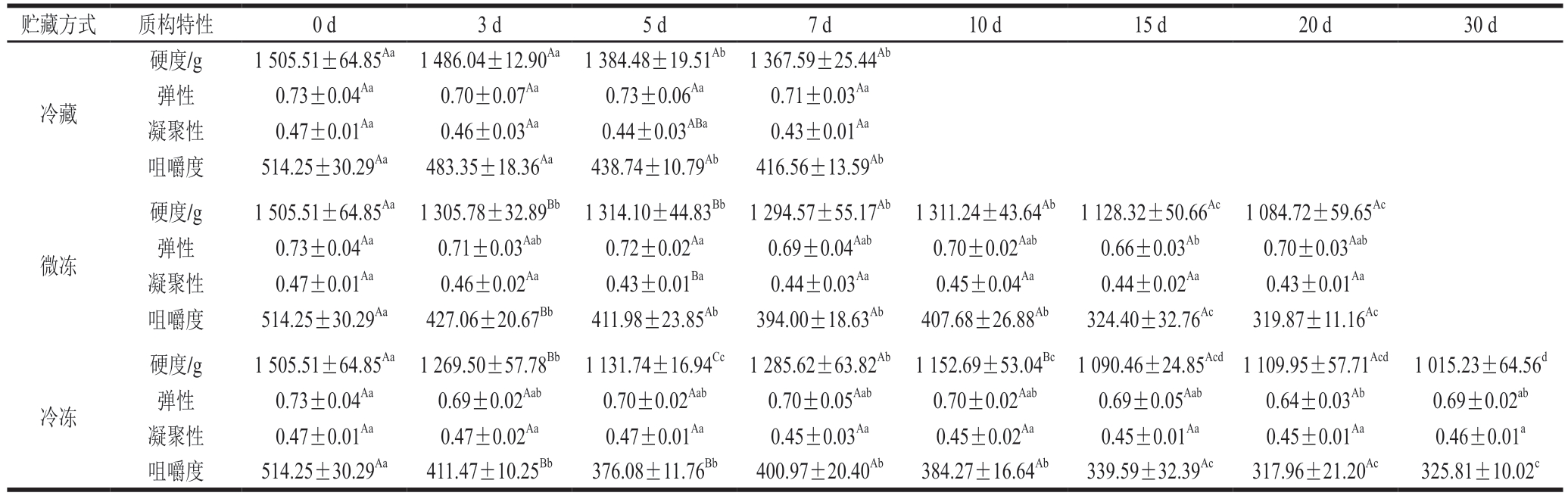

2.3 不同贮藏方式下酱卤鸡肉质构特性的变化

如表2所示,随着贮藏时间的延长,3 种不同贮藏方式下酱卤鸡肉的硬度和咀嚼度均呈下降趋势。冷藏期间,酱卤鸡肉的硬度和咀嚼度分别由1 505.51 g、514.25降低至1 367.59 g、416.56,这可能主要归因于贮藏期间微生物和酶对肌肉组织结构的破坏[26]。微冻贮藏期间,酱卤鸡肉的硬度和咀嚼度分别降低至1 084.72 g和319.87,冷冻贮藏期间则分别降低至1 015.23 g和325.81,两者虽然都可有效抑制微生物和酶的作用,但贮藏期间形成的冰晶可能是造成硬度和咀嚼度下降的主要原因[27]。在贮藏前10 d,微冻组样品的硬度和咀嚼度分别降低12.90%和20.72%,贮藏10 d时,较冷冻组样品分别提高13.75%和6.09%,改善效果明显。而随着贮藏时间的延长,微冻组样品的硬度和咀嚼度开始出现显著下降趋势,在10~20 d的贮藏期内,其硬度和咀嚼度由1 311.24 g和407.68分别降低至1 084.72 g和319.87,这可能是因为在贮藏后期,冰点附近的温度波动更易导致重结晶现象,对肉的组织结构破坏程度更大,因此导致质地劣变速率加快[28]。

表2 不同贮藏方式下酱卤鸡肉质构特性的变化

Table 2 Changes in texture characteristics of soy sauce-braised chicken under different storage conditions

注:同列大写字母不同表示组间差异显著(P<0.05),表3同;同行小写字母不同表示组内差异显著(P<0.05)。

贮藏方式质构特性0 d3 d5 d7 d10 d15 d20 d30 d冷藏硬度/g1 505.51±64.85Aa1 486.04±12.90Aa1 384.48±19.51Ab1 367.59±25.44Ab弹性0.73±0.04Aa0.70±0.07Aa0.73±0.06Aa0.71±0.03Aa凝聚性0.47±0.01Aa0.46±0.03Aa0.44±0.03ABa0.43±0.01Aa咀嚼度514.25±30.29Aa483.35±18.36Aa438.74±10.79Ab416.56±13.59Ab微冻硬度/g1 505.51±64.85Aa1 305.78±32.89Bb1 314.10±44.83Bb1 294.57±55.17Ab1 311.24±43.64Ab1 128.32±50.66Ac1 084.72±59.65Ac弹性0.73±0.04Aa0.71±0.03Aab0.72±0.02Aa0.69±0.04Aab0.70±0.02Aab0.66±0.03Ab0.70±0.03Aab凝聚性0.47±0.01Aa0.46±0.02Aa0.43±0.01Ba0.44±0.03Aa0.45±0.04Aa0.44±0.02Aa0.43±0.01Aa咀嚼度514.25±30.29Aa427.06±20.67Bb411.98±23.85Ab394.00±18.63Ab407.68±26.88Ab324.40±32.76Ac319.87±11.16Ac冷冻硬度/g1 505.51±64.85Aa1 269.50±57.78Bb1 131.74±16.94Cc1 285.62±63.82Ab1 152.69±53.04Bc1 090.46±24.85Acd1 109.95±57.71Acd1 015.23±64.56d弹性0.73±0.04Aa0.69±0.02Aab0.70±0.02Aab0.70±0.05Aab0.70±0.02Aab0.69±0.05Aab0.64±0.03Ab0.69±0.02ab凝聚性0.47±0.01Aa0.47±0.02Aa0.47±0.01Aa0.45±0.03Aa0.45±0.02Aa0.45±0.01Aa0.45±0.01Aa0.46±0.01a咀嚼度514.25±30.29Aa411.47±10.25Bb376.08±11.76Bb400.97±20.40Ab384.27±16.64Ab339.59±32.39Ac317.96±21.20Ac325.81±10.02c

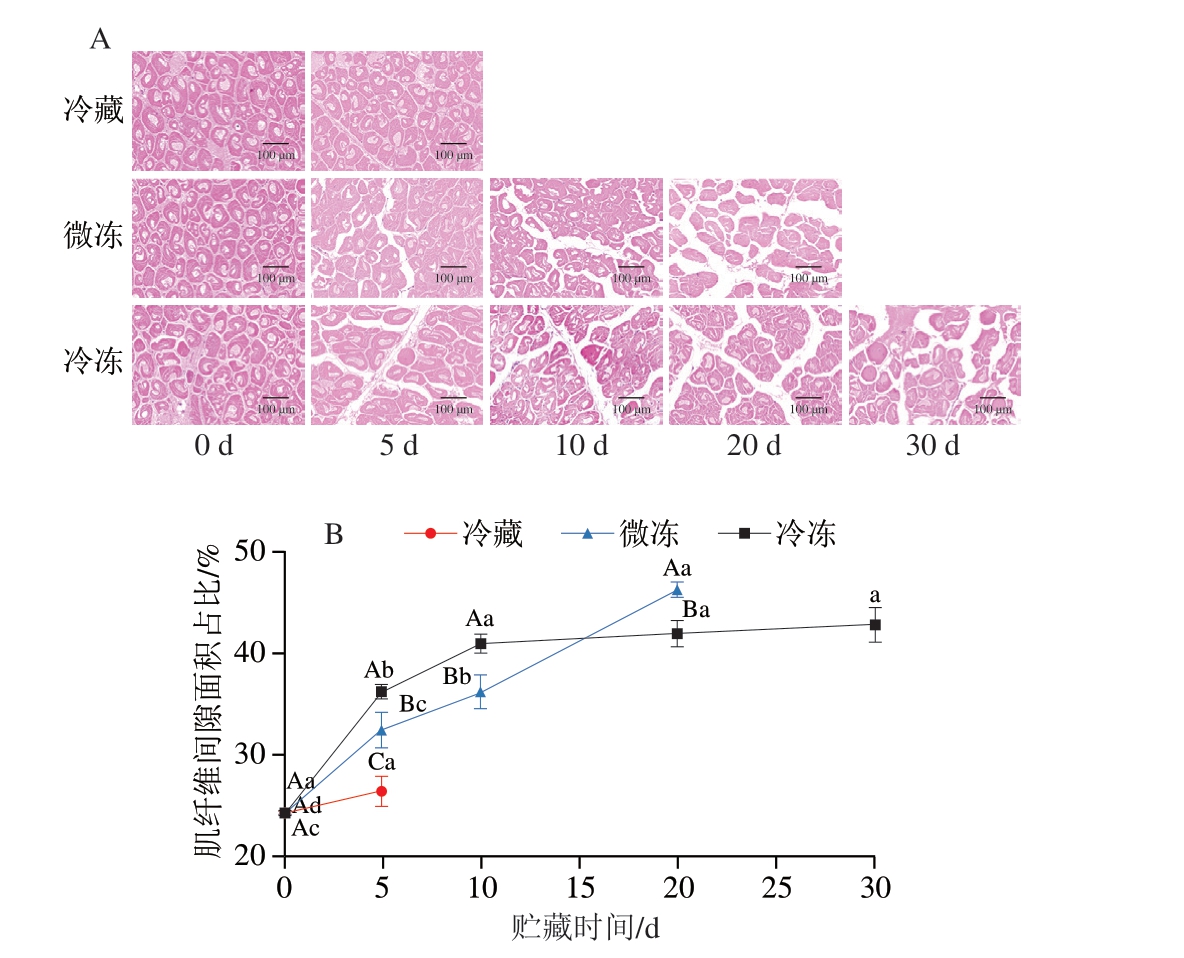

2.4 不同贮藏方式下酱卤鸡肉微观结构的变化

如图3所示,红色部分表示鸡肉的纤维结构,白色部分则代表肌肉组织之间的间隙。新鲜样品的肌纤维结构完整致密,组织间无明显间隙,而随着贮藏时间的延长,样品肌纤维间隙开始不断增大。冷藏5 d内,肌纤维间隙的面积占比由24.31%升高至26.48%,其对肌肉组织结构的破坏程度最小。冷藏对组织结构的破坏主要归因于微生物和内源酶的作用[29],而冷冻由于冰晶的产生,对肌肉组织结构的破坏程度明显大于冷藏。贮藏前期(0~10 d),微冻组样品肌纤维间隙面积占比由24.31%升高至36.26%,冷冻组样品肌纤维间隙面积占比则升高至41.03%。冷冻贮藏期间,肌肉组织之间的间隙与冰晶的形成和生长密切相关[30],微冻可以通过减少冰晶的形成降低对产品组织结构的损伤。此外,冰晶尺寸增加造成的机械损伤也可能会导致产品保水力的下降,因此在贮藏前期,与传统冷冻相比,微冻使样品具有较高的保水性,这与2.2节中样品离心损失率的分析结果一致。但贮藏期间形成的冰晶并不稳定,极易发生重结晶现象,导致较大冰晶的生成[31]。在贮藏20 d时,微冻组样品肌纤维间隙面积占比升高至46.40%,而冷冻组样品肌纤维间隙面积仅升高至42.05%,此时微冻对组织结构的破坏程度显著大于冷冻(P<0.05)。与此相对应,微冻贮藏后期,产品的离心损失率也表现出急剧上升的趋势,这主要是因为深度冻结会将水分锁定在玻璃态转化温度以下,从而显著削弱温度波动对冰晶重构的影响,而微冻体系处于部分冻结态,水分仍然具有一定的流动性,因此温度波动更易引发动态再结晶[26,32]。

图3 不同贮藏方式下酱卤鸡肉微观结构(A)和肌纤维间隙面积占比(B)的变化

Fig. 3 Changes in microstructure (A) and area proportion of space between muscle fibers (B) in soy sauce-braised chicken under different storage conditions

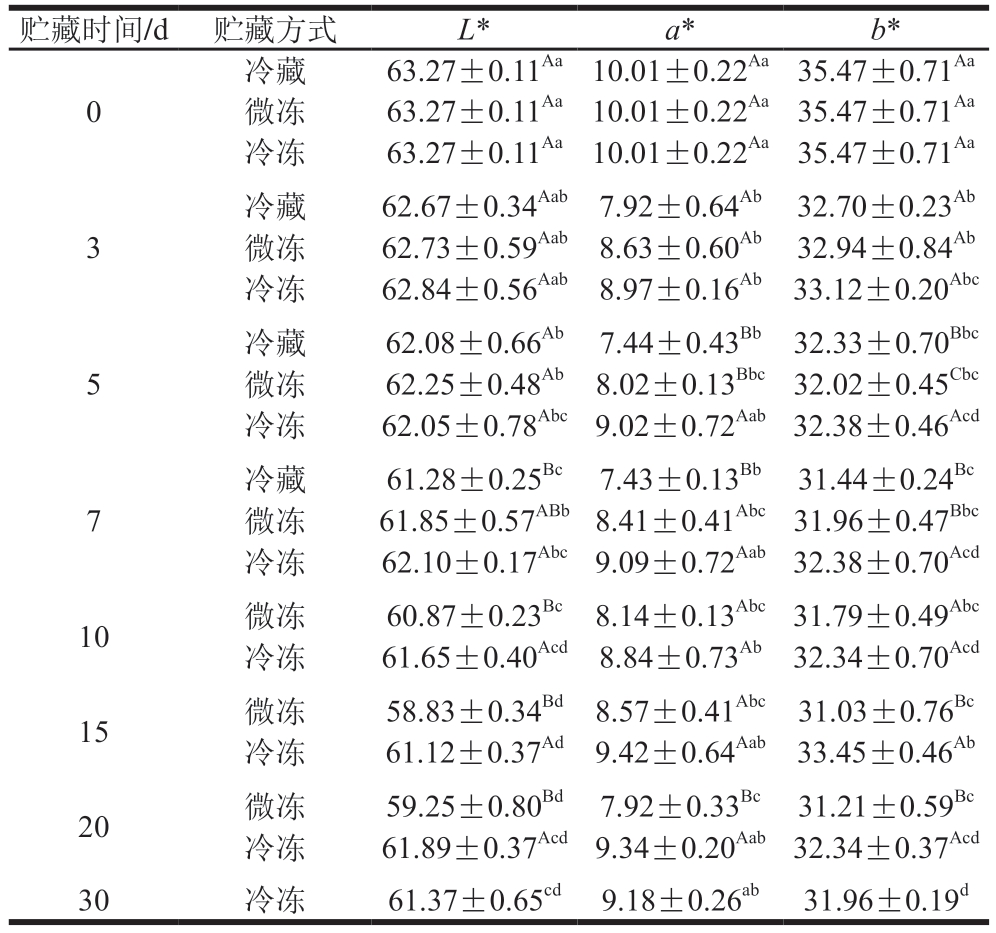

2.5 不同贮藏方式下酱卤鸡肉色泽的变化

肉制品的色泽能够直接地向消费者传达其新鲜程度,是影响消费者购买行为的决定性因素,同时也是衡量肉制品感官品质的重要依据之一[33]。如表3所示,3 种不同贮藏条件下酱卤鸡肉的L*、a*和b*随贮藏时间的延长整体呈下降趋势,而引起酱卤肉制品色泽下降的原因可能是贮藏期间的水分损失、脂质蛋白氧化和微生物活动[34]。冷藏7 d内,样品的L*由63.27降至61.28,而微冻和冷冻组样品则分别降低至61.85和62.10,此时冷藏样品的L*略低,而微冻和冷冻组样品无显著差异。随着贮藏时间的延长,微冻组样品的L*开始出现显著下降(P<0.05),在贮藏20 d时下降至59.25,而冷冻组样品在贮藏30 d时降至61.37。贮藏后样品的a*虽与新鲜样品相比明显下降,但在之后的低温贮藏期间,其下降趋势较为平缓。同一贮藏时间、不同贮藏方式下,样品的a*也存在一定差异,冷藏组a*最低,冷冻组a*最高,但与微冻组无明显差异。对于b*而言,冷冻组下降速率同样最慢,微冻和冷藏组间差异不明显。总体而言,在短期贮藏期间,微冻能较好地维持酱卤鸡肉色泽的稳定,但在长期贮藏过程中,冰晶生长导致的样品反复失水会使其亮度显著下降,相比之下,冷冻维持样品色泽稳定的能力更强。

表3 不同贮藏方式下酱卤鸡肉色泽的变化

Table 3 Changes in color parameters of soy sauce-braised chicken under different storage conditions

注:同列小写字母不同表示组内差异显著(P<0.05)。

贮藏时间/d贮藏方式L*a*b*0冷藏63.27±0.11Aa10.01±0.22Aa35.47±0.71Aa微冻63.27±0.11Aa10.01±0.22Aa35.47±0.71Aa冷冻63.27±0.11Aa10.01±0.22Aa35.47±0.71Aa 3冷藏62.67±0.34Aab7.92±0.64Ab32.70±0.23Ab微冻62.73±0.59Aab8.63±0.60Ab32.94±0.84Ab冷冻62.84±0.56Aab8.97±0.16Ab33.12±0.20Abc 5冷藏62.08±0.66Ab7.44±0.43Bb32.33±0.70Bbc微冻62.25±0.48Ab8.02±0.13Bbc32.02±0.45Cbc冷冻62.05±0.78Abc9.02±0.72Aab32.38±0.46Acd冷藏61.28±0.25Bc7.43±0.13Bb31.44±0.24Bc微冻61.85±0.57ABb8.41±0.41Abc31.96±0.47Bbc冷冻62.10±0.17Abc9.09±0.72Aab32.38±0.70Acd 10微冻60.87±0.23Bc8.14±0.13Abc31.79±0.49Abc冷冻61.65±0.40Acd8.84±0.73Ab32.34±0.70Acd 15微冻58.83±0.34Bd8.57±0.41Abc31.03±0.76Bc冷冻61.12±0.37Ad9.42±0.64Aab33.45±0.46Ab 20微冻59.25±0.80Bd7.92±0.33Bc31.21±0.59Bc冷冻61.89±0.37Acd9.34±0.20Aab32.34±0.37Acd 30冷冻61.37±0.65cd9.18±0.26ab31.96±0.19d 7

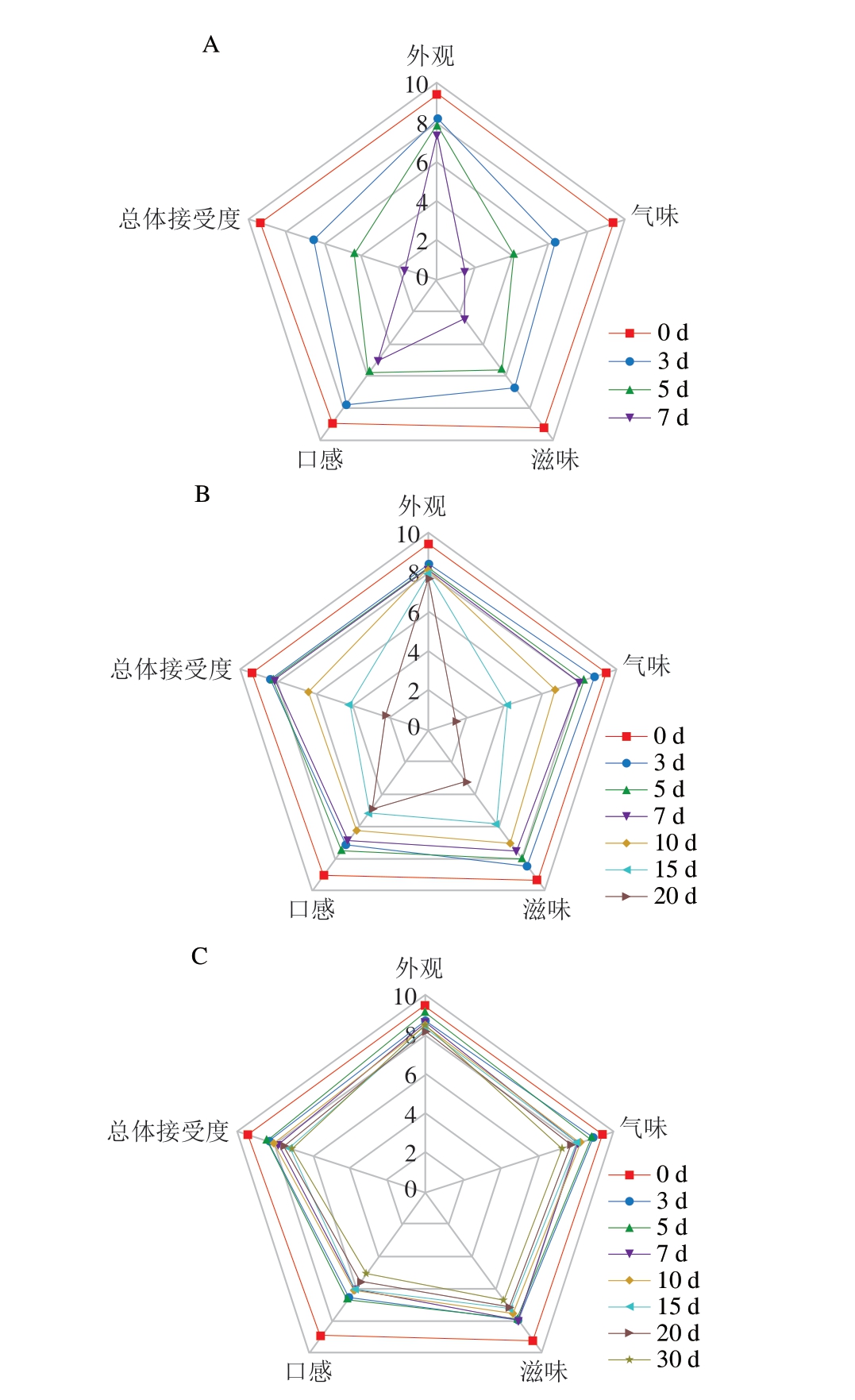

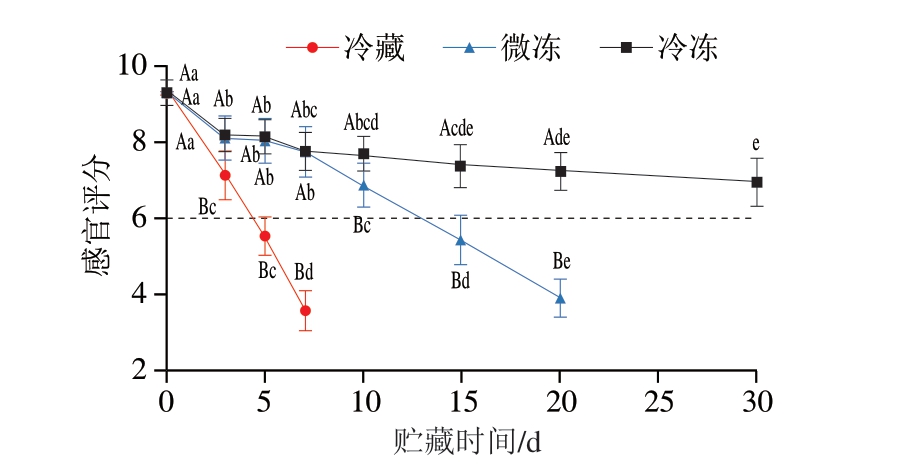

2.6 不同贮藏方式下酱卤鸡肉感官评分的变化

感官评价能够最直观地反映消费者对产品的喜好。如图4、5所示,随着贮藏时间的延长,3 种不同贮藏方式下,酱卤鸡肉的感官评分均呈下降趋势。新鲜酱卤鸡肉样品的色泽均匀、一致、有光泽,而贮藏温度和贮藏时间对其色泽并无明显影响,或其变化肉眼不可见。新鲜酱卤鸡肉样品香气浓郁,卤味丰富,口感细腻有弹性,可接受度较高,而随着贮藏时间的延长,香气开始减弱,卤味变差,肉质也变得松软(或较柴),整体可接受度逐步下降。这种变化在冷藏期间尤为明显,其贮藏期仅为3~5 d。对于微冻和冷冻组,前期两者感官品质较为稳定且感官评分差异不明显,但在贮藏7 d后,微冻组样品的感官评分开始迅速下降,在贮藏15 d时失去食用价值,而冷冻组样品的感官评分在贮藏30 d时仍可达7 分,品质最稳定。

图4 冷藏(A)、微冻(B)、冷冻(C)期间酱卤鸡肉感官品质的变化

Fig. 4 Changes in sensory quality of soy sauce-braised chicken during chilled (A), superchilled (B) and frozen (C) storage

图5 不同贮藏方式下酱卤鸡肉感官评分的变化

Fig. 5 Changes in sensory evaluation score of soy sauce-braised chicken under different storage conditions

3 结论

本研究主要探究了冷藏、微冻和冷冻3 种贮藏方式对酱卤鸡肉感官品质和理化特性的影响,结果表明:微冻可以有效抑制微生物的生长和脂质氧化,将产品的货架期由冷藏处理的5 d延长至15 d;此外,相较于冷冻而言,微冻也可有效缓解由冰晶生长引发的质构特性下降等品质劣变,然而,长期贮藏时不可控的温度波动导致的冰晶重结晶会使微冻贮藏产品的品质快速下降。综上所述,微冻技术可以在短期内有效缓解酱卤鸡肉产品的品质劣变,而长期贮藏时,其保鲜效果较冷冻差。未来对于微冻技术的温度选择、环境温度的精准控制,以及协同其他技术以实现更高效的保鲜方面还需要进一步研究。同时,对于如何通过技术改良和工艺优化提升微冻效能、延长产品贮藏周期也将成为该领域着重研究的方向。

[1] YAO W S, CAI Y X, LIU D Y, et al. Analysis of flavor formation during production of Dezhou braised chicken using headspace-gas chromatography-ion mobility spec-trometry (HS-GC-IMS)[J]. Food Chemistry, 2022, 370: 130989. DOI:10.1016/j.foodchem.2021.130989.

[2] 黄茂微, 包沅鑫, 孙榕泽, 等. 植物精油在酱卤肉制品保藏中的应用研究进展[J]. 食品与发酵工业, 2023, 49(21): 338-345.DOI:10.13995/j.cnki.11-1802/ts.034205.

[3] 吴晓丽, 张相生, 蒋爱民, 等. 酱卤肉制品保鲜技术研究进展[J]. 肉类工业, 2014(7): 46-50.

[4] 卢骁, 董鹏程, 张一敏, 等. 微冻贮藏对牛肉保水性的影响[J]. 食品科学, 2021, 42(7): 253-259. DOI:10.7506/spkx1002-6630-20200330-430.

[5] DANG D S, BASTARRACHEA L J, MARTINI S, et al. Crystallization behavior and quality of frozen meat[J]. Foods, 2021, 10(11): 2707.DOI:10.3390/foods10112707.

[6] ZHANG J B, SONG S J, LI D P, et al. Microbial communities and biogenic amines of crucian carp (Carassius auratus) fillets during partial freezing and chilled storage[J]. International Journal of Food Properties, 2017, 20(Suppl 1): S1053-S1064. DOI:10.1080/10942912.2017.1326938.

[7] BANERJEE R, MAHESWARAPPA N B. Superchilling of muscle foods: potential alternative for chilling and freezing[J]. Critical Reviews in Food Science and Nutrition, 2019, 59(8): 1256-1263. DOI:10.1080/10408398.2017.1401975.

[8] 胡玥, 杨水兵, 余海霞, 等. 微冻保鲜方法对带鱼品质及组织结构的影响[J]. 食品科学, 2016, 37(18): 290-297. DOI:10.7506/spkx1002-6630-201618046.

[9] LIU D S, LIANG L, XIA W S, et al. Biochemical and physical changes of grass carp (Ctenopharyngodon idella) fillets stored at -3 and 0 ℃[J]. Food Chemistry, 2013, 140(1/2): 105-114. DOI:10.1016/j.foodchem.2013.02.034.

[10] 邱月, 张宝芳, 宋纪璇, 等. 微冻贮藏冷鲜牛肉挥发性成分变化及与蛋白质和脂质氧化的相关性[J]. 食品与发酵工业, 2025, 51(11):273-282. DOI:10.13995/j.cnki.11-1802/ts.040234.

[11] LEE H J, KWON J A, KIM M, et al. Effect of supercooling on storage ability of different beef cuts in comparison to traditional storage methods[J]. Meat Science, 2023, 199: 109137. DOI:10.1016/j.meatsci.2023.109137.

[12] KUANG S Y, HU L H, ZHANG S N, et al. Comparison of air freezing,liquid immersion freezing and pressure shift freezing on freezing time and quality of snakehead (Channa argus) fillets[J]. Innovative Food Science & Emerging Technologies, 2023, 88: 103450. DOI:10.1016/j.ifset.2023.103450.

[13] 潘成磊. 卤烤鸭贮藏特性及品质改良的研究[D]. 重庆: 西南大学,2020. DOI:10.27684/d.cnki.gxndx.2020.003414.

[14] 张莉, 马云昊, 王颖, 等. 冷藏过程中气调包装烧鸡的理化特性及腐败菌分析[J]. 食品科学, 2023, 44(15): 188-195. DOI:10.7506/spkx1002-6630-20220914-122.

[15] CAO R Q, YAN L X, XIAO S J, et al. Effects of different lowtemperature storage methods on the quality and processing characteristics of fresh beef[J]. Foods, 2023, 12(4): 782. DOI:10.3390/foods12040782.

[16] LIU D F, ZHANG C F, PU Y M, et al. Recent advances in pHresponsive freshness indicators using natural food colorants to monitor food freshness[J]. Foods, 2022, 11(13): 1884. DOI:10.3390/foods11131884.

[17] 周乐丹, 艾民珉, 凌子庭, 等. 4 ℃贮藏下粤式盐焗鸡品质变化及保质期研究[J]. 食品与机械, 2018, 34(6): 115-120. DOI:10.13652/j.issn.1003-5788.2018.06.025.

[18] LI X F, LI C, YE H, et al. Changes in the microbial communities in vacuum-packaged smoked bacon during storage[J]. Food Microbiology, 2019, 77: 26-37. DOI:10.1016/j.fm.2018.08.007.

[19] DOMÍNGUEZ R, PATEIRO M, GAGAOUA M, et al.A comprehensive review on lipid oxidation in meat and meat products[J].Antioxidants, 2019, 8(10): 429. DOI:10.3390/antiox8100429.

[20] LU X, ZHANG Y M, ZHU L X, et al. Effect of superchilled storage on shelf life and quality characteristics of M. longissimus lumborum from Chinese Yellow cattle[J]. Meat Science, 2019, 149: 79-84.DOI:10.1016/j.meatsci.2018.11.014.

[21] LEYGONIE C, BRITZ T J, HOFFMAN L C. Impact of freezing and thawing on the quality of meat: review[J]. Meat Science, 2012, 91(2):93-98. DOI:10.1016/j.meatsci.2012.01.013.

[22] LI J Q, WANG Q T, LIANG R R, et al. Effects and mechanism of sub-freezing storage on water holding capacity and tenderness of beef[J]. Meat Science, 2024, 215: 109540. DOI:10.1016/j.meatsci.2024.109540.

[23] DU X, WANG B, LI H J, et al. Research progress on quality deterioration mechanism and control technology of frozen muscle foods[J]. Comprehensive Reviews in Food Science and Food Safety,2022, 21(6): 4812-4846. DOI:10.1111/1541-4337.13040.

[24] ZHANG M C, XIA X F, LIU Q, et al. Changes in microstructure,quality and water distribution of porcine longissimus muscles subjected to ultrasound-assisted immersion freezing during frozen storage[J].Meat Science, 2019, 151: 24-32. DOI:10.1016/j.meatsci.2019.01.002.

[25] 李鹏, 孙京新. 冷藏和冻藏对酱卤鸡肉品质的影响[J]. 肉类工业,2018(5): 45-49; 52.

[26] 周星辰. 不同低温贮藏方式对生鲜肉品质与加工特性的影响研究[D].成都: 成都大学, 2022. DOI:10.27917/d.cnki.gcxdy.2022.000213.

[27] LU X, ZHANG Y M, XU B C, et al. Protein degradation and structure changes of beef muscle during superchilled storage[J]. Meat Science,2020, 168: 108180. DOI:10.1016/j.meatsci.2020.108180.

[28] 李祉玥. 白切鸡加工关键工艺及贮藏条件对其品质的影响研究[D].武汉: 华中农业大学, 2023. DOI:10.27158/d.cnki.ghznu.2023.000777.

[29] QIAN Y F, XIE J, YANG S P, et al. Inhibitory effect of a quercetinbased soaking formulation and modified atmospheric packaging(MAP) on muscle degradation of Pacific white shrimp (Litopenaeus vannamei)[J]. LWT-Food Science and Technology, 2015, 63(2): 1339-1346. DOI:10.1016/j.lwt.2015.03.077.

[30] TAN M T, YE J X, CHU Y M, et al. The effects of ice crystal on water properties and protein stability of large yellow croaker (Pseudosciaena crocea)[J]. International Journal of Refrigeration, 2021, 130: 242-252.DOI:10.1016/j.ijrefrig.2021.05.040.

[31] JIA G L, CHEN Y M, SUN A D, et al. Control of ice crystal nucleation and growth during the food freezing process[J]. Comprehensive Reviews in Food Science and Food Safety, 2022, 21(3): 2433-2454.DOI:10.1111/1541-4337.12950.

[32] KAALE L D, EIKEVIK T M. A study of the ice crystal sizes of red muscle of pre-rigor Atlantic salmon (Salmo salar) fillets during superchilled storage[J]. Journal of Food Engineering, 2013, 119(3):544-551. DOI:10.1016/j.jfoodeng.2013.06.002.

[33] 胡煌, 吕飞, 丁玉庭. 肉制品的呈色机理和色泽评定研究进展[J]. 肉类研究, 2016, 30(12): 48-53. DOI:10.15922/j.cnki.rlyj.2016.12.009.

[34] 李鸣, 王虎虎, 徐幸莲, 等. 贮藏温度对气调包装白切鸡保鲜效果的影响[J]. 食品工业科技, 2018, 39(20): 261-267. DOI:10.13386/j.issn1002-0306.2018.20.044.