高体鰤(Seriola dumerili)又名章红鱼,为鲹科鰤属,是暖水性中上层洄游性的海洋经济鱼类[1],具有体型长圆形、生长速度快、肉厚细嫩、脂肪含量高、营养美味与市场价值高等特点[2-3],主要分布在全球各地的热带与亚热带海域,我国养殖区域主要分布在福建、海南与广东,是近年来海洋牧场网箱养殖的优质鱼种。高体鰤主要以刺身加工为主,而其他加工品类极少。

腌制是一种常见的鱼肉加工与保藏方法[4],腌鱼是我国特色传统水产制品,但腌鱼目前仍以传统手工作坊为主[5],凭经验生产较多,缺乏理论指导,极少关注其传质规律,存在腌制不均匀、盐含量高、生产效率低与质量不稳定等问题[6]。常用腌制方式主要有湿腌法、干腌法、混合腌制法与注射腌制法等[5],其中湿腌法具有腌制效果均匀、腌制剂量准确、腌制速率快与产品水分含量高等优点。湿腌的实质是盐分扩散与水分渗透并逐渐趋于平衡的过程[7],也涉及少量脂肪与蛋白质的溶解变化[8]。通过分析鱼肉湿腌过程中的传质规律,了解传质的基本机理,建立传质预测模型,可以准确地控制加工进程,提高产品质量的稳定性,为优化传统腌制工艺提供理论指导,促进传统鱼制品加工业的迅速升级。

目前,国内外鱼肉腌制传质动力学研究已有报道,Gallart-Jornet等[8]对比研究鳕鱼与鲑鱼4 ℃条件下在不同氯化钠质量分数(15%和25%)腌制液中湿腌时传质动力学的差异,发现2 种鱼的动力学参数存在显著差异。Nguyen等[9]研究鳕鱼4 ℃条件下在不同氯化钠质量分数(6%、15%、18%和24%)腌制液中湿腌过程中的传质特性与动力学参数,发现氯化钠质量分数15%时有效扩散系数(effective diffusion coefficient,De)最大。Gallart-Jornet等[10]研究鲑鱼4 ℃条件下不同氯化钠质量分数(4%、10%、15%、18%和25%)腌制液中湿腌时的传质动力学,得出更高的氯化钠质量分数(18%和25%)导致更高程度的蛋白质变性,产量损失较大。Boudhrioua等[11]对比研究不同温度(5、20 ℃)、氯化钠溶液质量分数(15%、26.5%)和干腌对沙丁鱼腌制传质动力学的影响,发现20 ℃条件下加速了盐分扩散与水分渗透。梅灿辉等[12]研究不同温度(10、25、32 ℃)、食盐质量分数(5%、10%、15%)之间的交互作用对梅香黄鱼干腌渗透规律的影响,设定5 个腌制时间点,得出各温度下较佳的食盐质量分数均为10%。综合来看,目前已有研究主要集中在一种温度下不同氯化钠溶液质量分数或不同温度、氯化钠溶液质量分数对鱼肉腌制传质动力学的影响。然而,不同温度、氯化钠溶液质量分数之间的交互作用对鱼肉湿腌传质动力学的影响研究较少,在湿腌过程中影响传质的主要因素是氯化钠溶液质量分数和温度[11],通过优化两因素组合,会产生正面的协同效应,更能提高产品品质;不同温度、氯化钠溶液质量分数下鱼肉盐含量预测模型报道较少,高体鰤腌制过程中的传质动力学研究尚鲜见报道。原料肉是影响腌制的因素之一,鱼肉腌制过程中的盐分摄入和水分迁移会受到鱼种类、鱼肉脂肪含量、鱼肉肌肉特性等方面的影响。

本研究以高体鰤为研究对象,通过测定鱼肉的质量、水分含量与盐含量变化,以期获得不同温度、氯化钠溶液质量分数下鱼肉湿腌的传质动力学数据,分析其扩散与渗透规律,建立传质动力学模型,用以预测高体鰤湿腌过程中的质量、水分含量与盐含量变化,并构建不同温度、氯化钠溶液质量分数下高体鰤盐含量预测模型,从而优化高体鰤湿腌工艺参数,缩短腌制时间,提升腌制效率,确保产品质量的稳定性和可靠性,助力企业高质量、高效率与高效益发展。

1 材料与方法

1.1 材料与试剂

鲜活高体鰤,2024年采集于福建高体鰤实验基地,每条鱼体质量(4.13±0.47)kg,体长(58.83±2.27)cm,去鳞、内脏、头、尾、腹部与皮,洗净、沥干,备用。

硝酸银(分析纯) 国药集团化学试剂有限公司;铬酸钾(分析纯) 上海阿拉丁生化科技股份有限公司;食盐 中国盐业股份有限公司。

1.2 仪器与设备

LRH-150生化(恒温)培养箱 上海一恒科学仪器有限公司;ATY124电子分析天平 日本Shimadzu公司;BCD-277冰箱 西门子(中国)有限公司。

1.3 方法

1.3.1 实验设计

将高体鰤背部肉切分成长方形的小块若干,每块鱼肉的平均质量为(15.0±0.1)g、平均厚度为(1.0±0.1)cm,鱼肉和腌制液的质量比为1∶8。参考梅灿辉等[12]方法并略作修改,设计2因素3水平等重复实验(3×3×6),其中,温度设定为4、10、20 ℃[10-12],氯化钠溶液质量分数设定为5%、10%、15%[12],2因素的水平搭配共有3×3 个水平组合,每个水平组合分别在6 个腌制时间点(1、2、4、6、8、10 h)取样测定各项指标,即等重复实验6 次。每组3 个平行,取平均值。

1.3.2 指标测定

1.3.2.1 鱼肉质量测定

腌制前后的鱼肉采用吸水纸吸干表面水分,再称质量。

1.3.2.2 鱼肉水分含量测定

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》。

1.3.2.3 鱼肉盐含量测定

参照GB 5009.44—2016《食品安全国家标准 食品中氯化物的测定》中的银量法。

1.3.3 鱼肉质量、水分含量与盐含量变化的计算

鱼肉质量变化(![]() )、水分含量变化(

)、水分含量变化(![]() )与盐含量变化(

)与盐含量变化(![]() )分别按照式(1)~(3)[8]计算:

)分别按照式(1)~(3)[8]计算:

式中:![]() 和

和![]() 分别为t、0时刻的鱼肉质量/g;

分别为t、0时刻的鱼肉质量/g;![]() 和

和![]() 分别为t、0时刻的鱼肉水分含量/%;

分别为t、0时刻的鱼肉水分含量/%;![]() 和

和![]() 分别为t、0时刻的鱼肉盐含量/%;t为腌制时间/h。

分别为t、0时刻的鱼肉盐含量/%;t为腌制时间/h。

1.3.4 物质传质动力学模型建立

根据式(4)[10]建立物质传质动力学模型:

式中:![]() 为

为![]() 、

、![]() 或

或![]() ;k1为

;k1为![]() 与t0.5回归曲线的截距,描述腌制初期的变化情况;k2为

与t0.5回归曲线的截距,描述腌制初期的变化情况;k2为![]() 与t0.5回归曲线的斜率,与扩散动力学相关,主要取决于氯化钠溶液质量分数[10,13]。

与t0.5回归曲线的斜率,与扩散动力学相关,主要取决于氯化钠溶液质量分数[10,13]。

1.3.5 De的计算

腌制平衡时,鱼肉水相中的盐含量(![]() )理论上应等于腌制液中的盐含量(

)理论上应等于腌制液中的盐含量(![]() ),并根据式(5)计算。在腌制过程中,鱼肉水相中的盐含量(ZNaCl)与腌制液中的盐含量(yNaCl,分别为5%、10%、15%)能够从实验中获取,其中ZNaCl根据式(6)[14]计算:

),并根据式(5)计算。在腌制过程中,鱼肉水相中的盐含量(ZNaCl)与腌制液中的盐含量(yNaCl,分别为5%、10%、15%)能够从实验中获取,其中ZNaCl根据式(6)[14]计算:

式中:![]() 为初始状态鱼肉与腌制液的质量比;

为初始状态鱼肉与腌制液的质量比;![]() 和

和![]() 分别为0时刻腌制液中的水分含量与盐含量/%;Xw和X NaCl分别为鱼肉的水分含量与盐含量/%。

分别为0时刻腌制液中的水分含量与盐含量/%;Xw和X NaCl分别为鱼肉的水分含量与盐含量/%。

利用ZNaCl与yNaCl,按照菲克第二定律关于一个半无限平板的公式(7)[8]计算鱼肉传质过程中的De:

式中:![]() 为鱼肉水相与腌制液之间的传质驱动力;

为鱼肉水相与腌制液之间的传质驱动力;![]() 与

与![]() 分别为0、t时刻及平衡时鱼肉水相中的盐含量/%;

分别为0、t时刻及平衡时鱼肉水相中的盐含量/%;![]() 为t时刻腌制液的盐含量/%;De为有效扩散系数/(m2/s);l为鱼肉块厚度的一半/cm;K为校正系数,能够校正腌制初始时的热力学机制或任何传质现象的效应。

为t时刻腌制液的盐含量/%;De为有效扩散系数/(m2/s);l为鱼肉块厚度的一半/cm;K为校正系数,能够校正腌制初始时的热力学机制或任何传质现象的效应。

1.4 数据处理

运用SPSS 20.0统计软件对实验数据进行方差分析、Duncan’s差异显著性检验与相关回归分析,差异显著性水平设定为P<0.05,并运用Origin 2021软件作图。

2 结果与分析

2.1 不同温度、氯化钠溶液质量分数对高体鰤湿腌传质动力学的影响

2.1.1 4 ℃下不同氯化钠溶液质量分数对鱼肉质量、水分含量与盐含量变化的影响

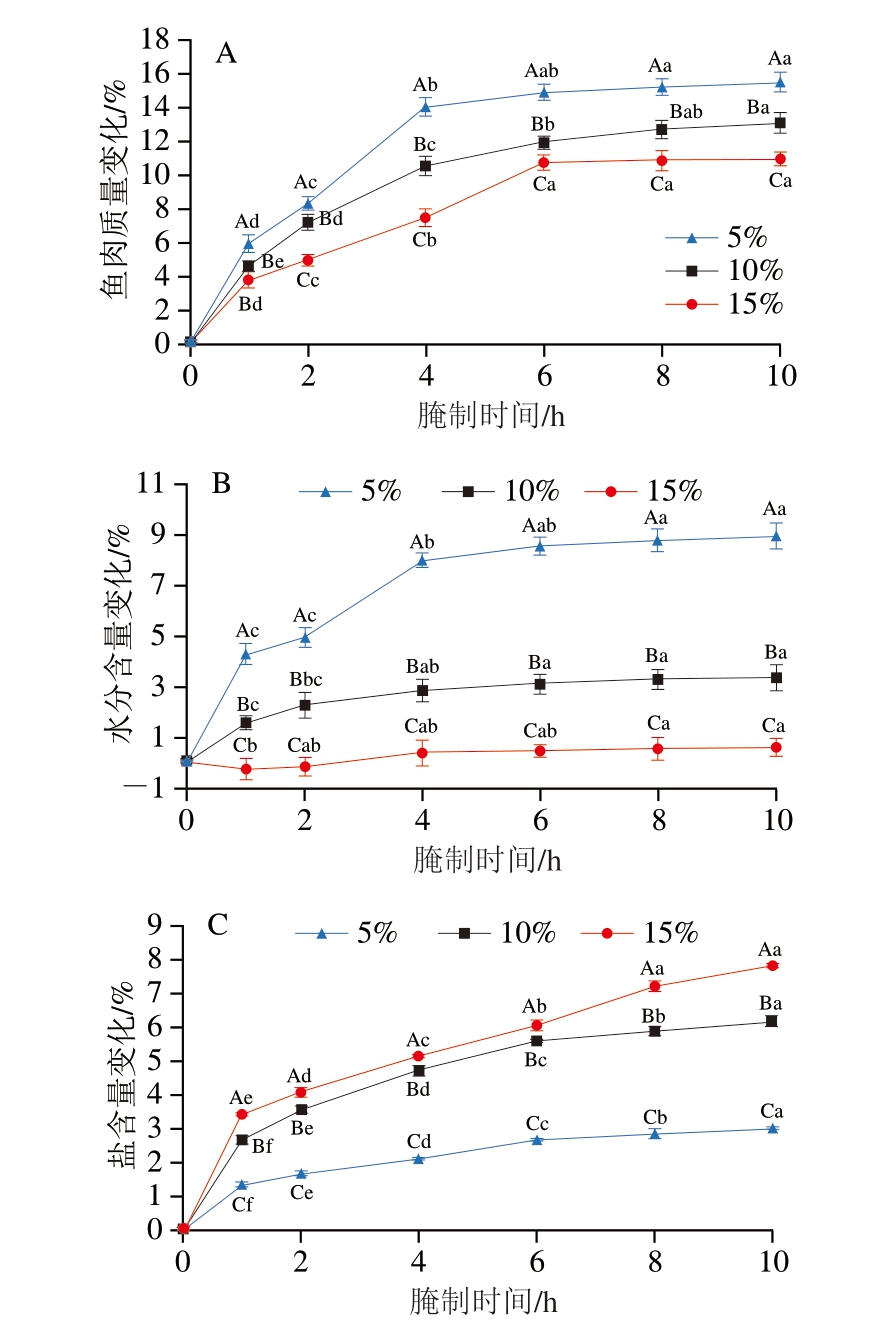

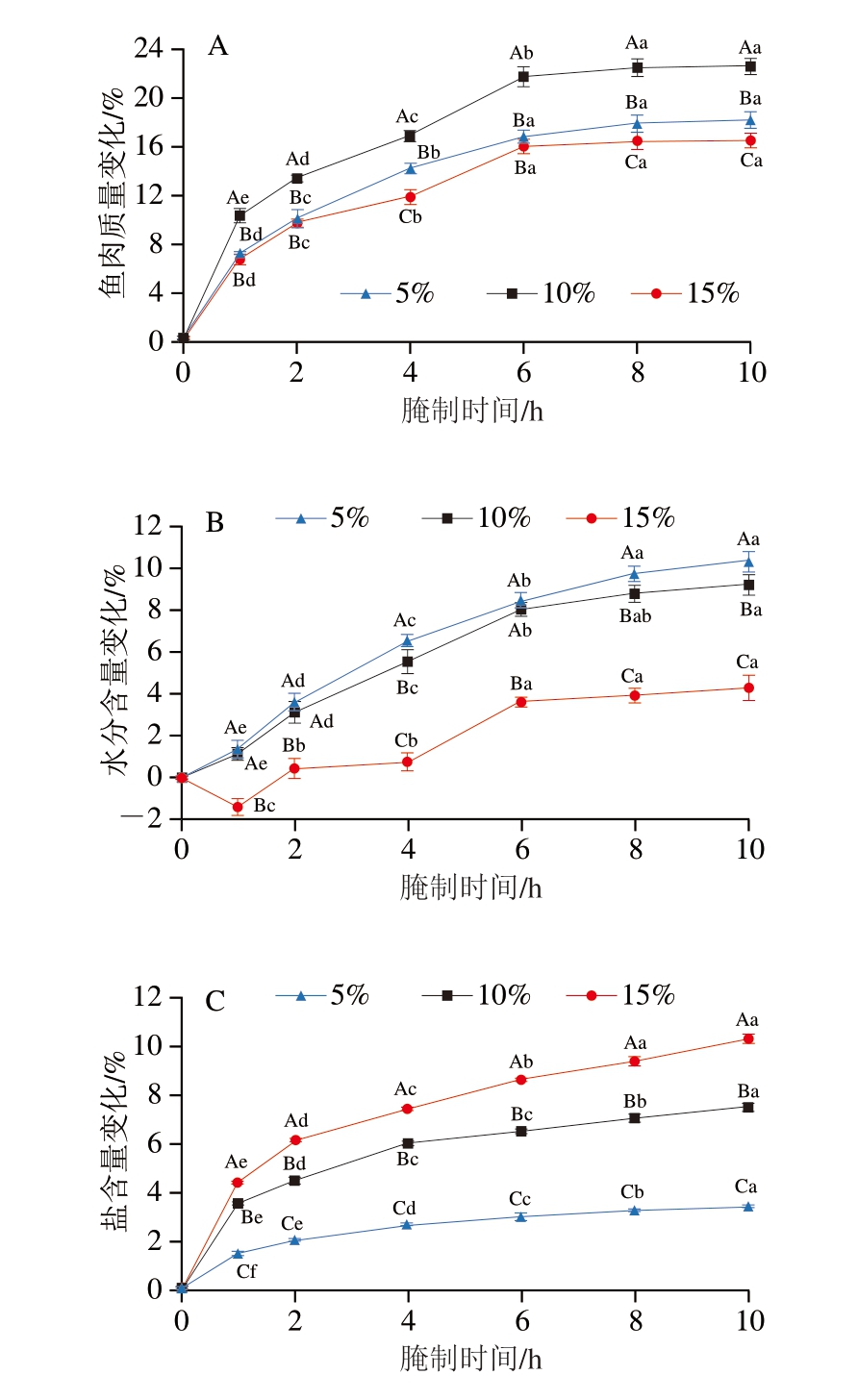

由图1可知,4 ℃下,不同氯化钠溶液质量分数时,随着腌制时间延长,鱼肉的质量、水分含量与盐含量变化均呈现逐渐增大的趋势;腌制前期变化较快,主要是因为鱼肉和腌制液之间的浓度差较大,内外浓度差产生的传质驱动力较大,传质速率较快,而随着腌制时间延长,内外浓度差逐渐变小,传质速率较慢,趋向于平缓。相同腌制时间条件下,随着氯化钠溶液质量分数增加,质量变化与水分含量变化均减小,而盐含量变化增大。

图1 4 ℃下不同质量分数氯化钠溶液湿腌过程中鱼肉质量(A)、水分含量(B)与盐含量(C)变化

Fig. 1 Changes in mass (A), water content (B), and salt content (C) in fish during wet-curing under 4 ℃ and different salt concentrations

大写字母不同表示相同腌制时间下不同氯化钠溶液质量分数组间差异显著(P<0.05);小写字母不同表示相同氯化钠溶液质量分数下不同腌制时间组间差异显著(P<0.05)。图2、3同。

由图1A可知,氯化钠溶液质量分数5%时质量变化最大,说明鱼肉产量最高,是因为较低质量分数氯化钠溶液增大了蛋白溶解度,肌纤维结构也变得膨胀松弛,减小了传质阻力,能够提高持水力,以获得较高的产量,且质量变化显著高于其他2 组(P<0.05)。由图1B可知,氯化钠溶液质量分数5%时水分含量变化为正值且最大,是因为较低质量分数氯化钠溶液促进肌肉蛋白质发生盐溶现象,引起肌纤维溶胀,肌肉吸收更多的水分、提高持水力[15],且水分含量变化显著高于其他2 组(P<0.05);而氯化钠溶液质量分数15%时,前2 h的水分含量变化为负值,而2 h后为正值,表明先失水再吸水,是由于在鱼肉表面盐析现象导致水分流失,在鱼肉内部摄入一定含量的盐分之后,肌肉内的盐含量仍低于盐析浓度(>1 mol/L),于是肌纤维膨胀产生膨胀压,纤维间隙变大,再吸收水分,与Wang Zhaoming等[16]研究结果一致。由图1C可知,盐含量变化和氯化钠溶液质量分数呈正相关(P<0.05),氯化钠溶液质量分数越高,则盐含量变化的增加幅度就越大。

2.1.2 10 ℃下不同氯化钠溶液质量分数对鱼肉质量、水分含量与盐含量变化的影响

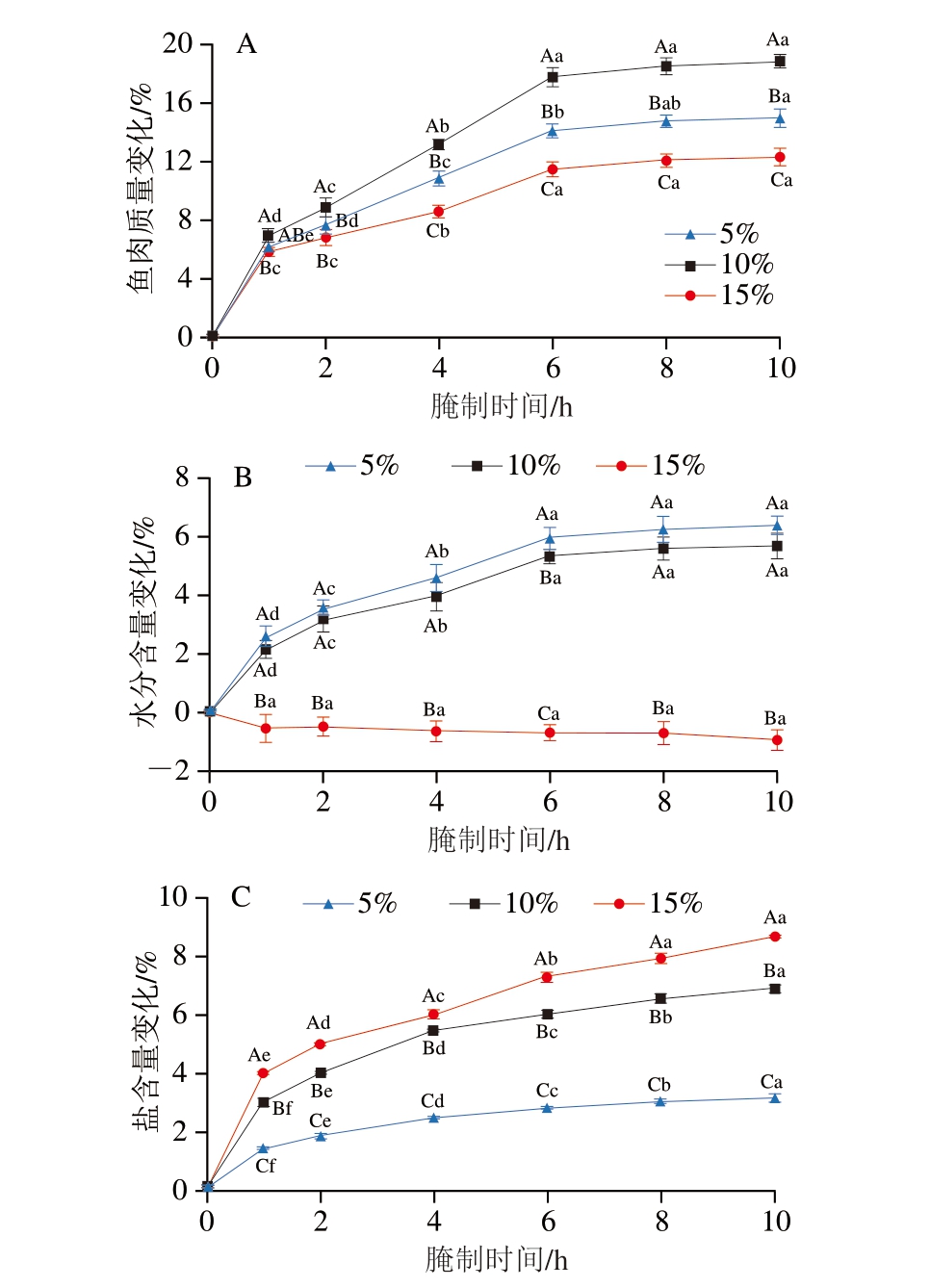

由图2可知,10 ℃下,不同氯化钠溶液质量分数时,随着腌制时间延长,除氯化钠溶液质量分数15%时水分含量变化呈现略微负向增大,其余鱼肉的质量、水分含量与盐含量变化均呈现正向增大的趋势;腌制前6 h变化较快,之后渐渐趋于平缓,说明前6 h腌制效率较高,更加适合于实际生产,可以提升产品生产效率,提高企业经济效益。相同腌制时间条件下,随着氯化钠溶液质量分数增加,质量变化先增大后减小,这与瞿丞等[17]研究结果相似,水分含量变化减小,而盐含量变化增大。

图2 10 ℃下不同质量分数氯化钠溶液湿腌过程中鱼肉质量(A)、水分含量(B)与盐含量(C)变化

Fig. 2 Changes in mass (A), water content (B), and salt content (C) in fish during wet-curing under 10 ℃ and different salt concentrations

由图2A可知,氯化钠溶液质量分数10%时质量变化最大,且腌制2 h后质量变化显著高于其他2 组(P<0.05),说明鱼肉产量最高[18];而氯化钠溶液质量分数15%时质量变化最小,说明鱼肉产量最低;这些差异是由于氯化钠溶液质量分数较低,蛋白质的变性程度就相对较低,能够提高鱼肉持水力,以获得较高的产量,而氯化钠溶液质量分数较高,蛋白质的变性程度就相对较高,加速肌原纤维蛋白分解,造成大量水分向外渗透,导致鱼肉持水力降低,以致产量较低。由图2B可知,氯化钠溶液质量分数15%时水分含量变化为负值,表明鱼肉出现较严重的脱水现象,是因为在较高质量分数氯化钠溶液中高渗透压作用使肌肉内水分向外迁移,肌肉蛋白质也发生变性凝聚[19],蛋白质的空间结构被破坏,疏水基团大量暴露于分子表面,肌纤维收缩,体积变小,肌肉持水力明显下降,导致水分即使大量流失也无法再吸收,且水分含量变化显著低于其他2 组(P<0.05)。由图2C可知,盐含量变化和氯化钠溶液质量分数呈正相关(P<0.05),氯化钠溶液质量分数越高,则盐含量变化的增加幅度越大。

2.1.3 20 ℃下不同氯化钠溶液质量分数对鱼肉质量、水分含量与盐含量变化的影响

由图3可知,20 ℃下,不同氯化钠溶液质量分数时,随着腌制时间延长,鱼肉质量、水分含量与盐含量变化均呈现逐渐增大的趋势;腌制前期各变化量较明显,随后逐渐趋于平缓。相同腌制时间条件下,随着氯化钠溶液质量分数增加,质量变化先增大后减小,水分含量变化减小,而盐含量变化增大。

图3 20 ℃下不同质量分数氯化钠溶液湿腌过程中鱼肉质量(A)、水分含量(B)与盐含量(C)变化

Fig. 3 Changes in mass (A), water content (B), and salt content (C) in fish during wet-curing under 20 ℃ and different salt concentrations

由图3A可知,氯化钠溶液质量分数10%时质量变化最大,且质量变化显著高于其他2 组(P<0.05);而氯化钠溶液质量分数15%时质量变化最小,说明鱼肉产量最低,这是由于较高质量分数氯化钠溶液导致肌肉蛋白质变性程度较高,分子结构松散,原来处于分子表面的亲水基团明显减少,与水分子的结合能力减弱,导致质地变化与持水力降低[8]。由图3B可知,氯化钠溶液质量分数15%时,前1 h的水分含量变化为负值,而1 h后为正值,表明先失水再吸水,是由于在湿腌过程中肌肉内的盐含量仍低于盐析浓度(>1 mol/L),从而肌纤维膨胀再吸水,与吕飞等[19]研究结果相似;且水分含量变化显著低于其他2 组(P<0.05),是因为较高质量分数的氯化钠溶液会造成更高程度的肌肉变性,加速肌肉蛋白质分解,致使更多的水分外渗。由图3C可知,盐含量变化和氯化钠溶液质量分数呈正相关(P<0.05),氯化钠溶液质量分数15%时盐含量变化的增加幅度为最大,氯化钠溶液质量分数10%时次之,而氯化钠溶液质量分数5%时最小。

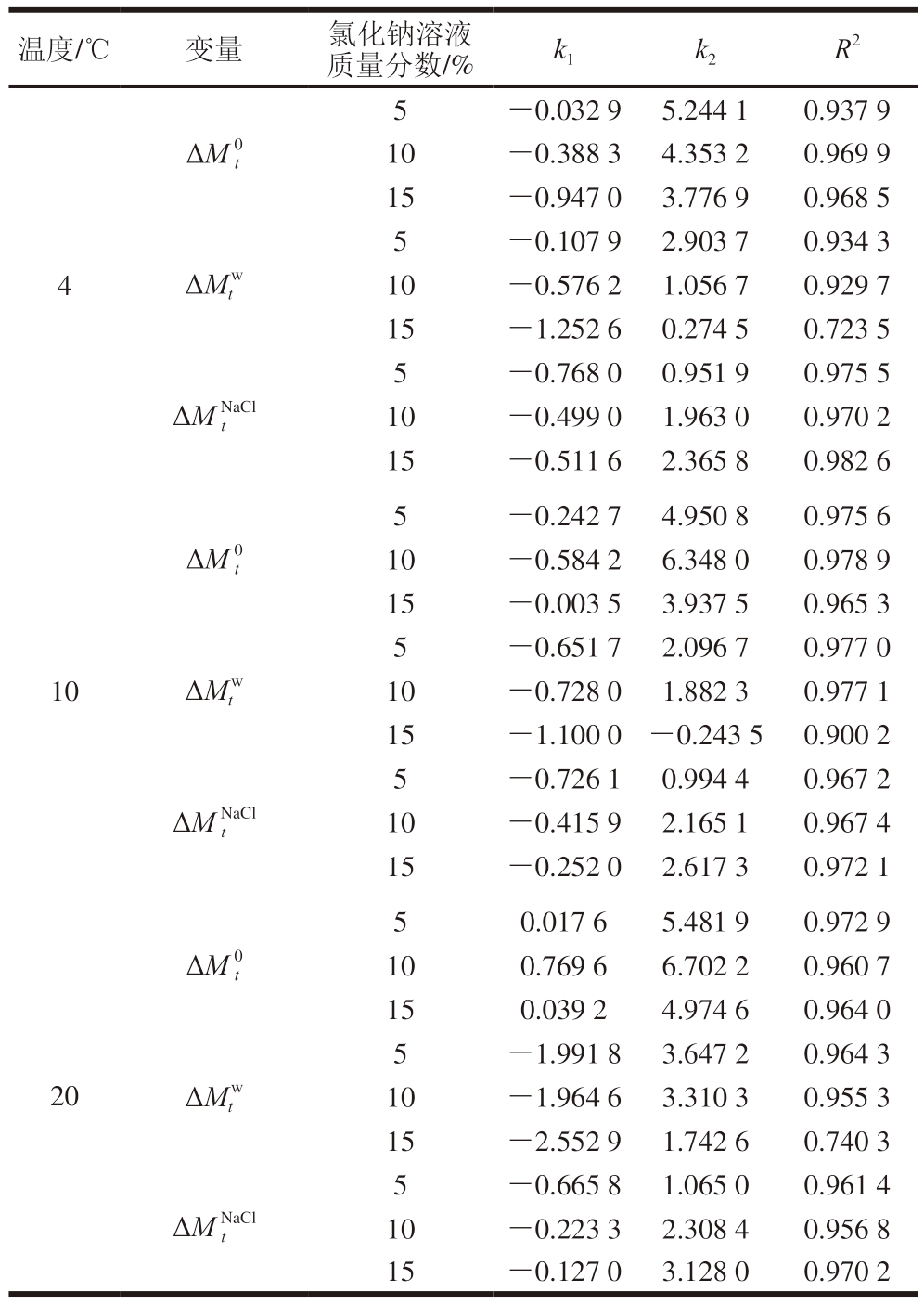

2.2 运用预测模型描述高体鰤湿腌过程中的变化

由表1可知,相同温度下,不同氯化钠溶液质量分数时,鱼肉质量、水分含量与盐含量变化的幅度大小和k2呈正相关,当k2越大时,质量、水分含量与盐含量变化的幅度随之越大,而当k2越小时,则相反。4 ℃下,随着氯化钠溶液质量分数增加,质量变化与水分含量变化的k2均减小,而盐含量变化的k2增大,与Wang Zhaoming等[16]研究结果一致。10 ℃和20 ℃下,随着氯化钠溶液质量分数增加,质量变化的k2均先增大后减小,水分含量变化的k2均减小,而盐含量变化的k2均增大。这些差异是因为相同温度下,在腌制系统中氯化钠溶液质量分数不同使传质驱动力的大小产生差别,从而所引起的质量传递不相同。一般来说,k1可以描述腌制最初阶段发生的情况,受流体力学机制和压力梯度的影响[16]。此外,4 ℃与20 ℃下,氯化钠溶液质量分数15%时水分含量变化的相关系数(R2)稍低,分别为0.723 5和0.740 3(<0.900 0),是由于经历了先失水再吸水的复杂过程[20],2 个阶段的水分渗透存在较大差异;Nguyen等[9]研究4 ℃下不同氯化钠溶液质量分数对鳕鱼湿腌过程中传质动力学的影响,得到氯化钠溶液质量分数15%时水分含量变化的R2稍低,为0.800 0(<0.900 0),与本研究结果相似。

表1 不同温度、氯化钠溶液质量分数下鱼肉质量、水分含量与盐含量变化的动力学参数

Table 1 Kinetic parameters for changes of mass, water content, and salt content in fish under different temperatures and salt concentrations

?

由表1可知,相同氯化钠溶液质量分数时,不同温度下,鱼肉质量、水分含量与盐含量变化的幅度大小和k2也呈正相关。氯化钠溶液质量分数5%时,随着温度升高,质量与水分含量变化的k2均先减小后增大,而盐含量变化的k2增大;氯化钠溶液质量分数10%时,随着温度升高,质量、水分含量与盐含量变化的k2均增大;氯化钠溶液质量分数15%时,随着温度升高,质量与盐含量变化的k2均增大,而水分含量变化的k2先减小后增大。这些差异是由于相同氯化钠溶液质量分数时,在腌制系统中温度不同使传质驱动力的大小产生差别[21],从而所引起的质量传递不同。此外,相同氯化钠溶液质量分数时,与4 ℃、10 ℃相比,20 ℃下质量、水分含量与盐含量变化的幅度均为最大,是由于温度升高可以增加鱼肉的黏弹性、细胞膜的渗透性与水分子的流动性,也可以降低氯化钠溶液的黏度,从而减小鱼肉表面传质的外部阻力[22];但20 ℃下鱼肉呈现质地软化、组织状态散烂的现象,是因为较高的温度使鱼肉中内源酶活性升高,引起微生物生长和繁殖速率变快,造成脂肪氧化与分解速率变快,并导致蛋白质降解程度变大[23],所以实际生产不提倡选用20 ℃,以确保产品的高质量和安全性。

总之,除了水分含量变化中有2 个R 2 稍低(<0.900 0)之外,其余不同温度、氯化钠溶液质量分数湿腌时鱼肉的质量、水分含量、盐含量变化均与t0.5存在良好的相关性(R2≥0.900 2),说明此传质动力学模型具备良好的拟合度,可用于预测高体鰤湿腌过程中的质量、水分含量与盐含量变化。

2.3 De的计算结果

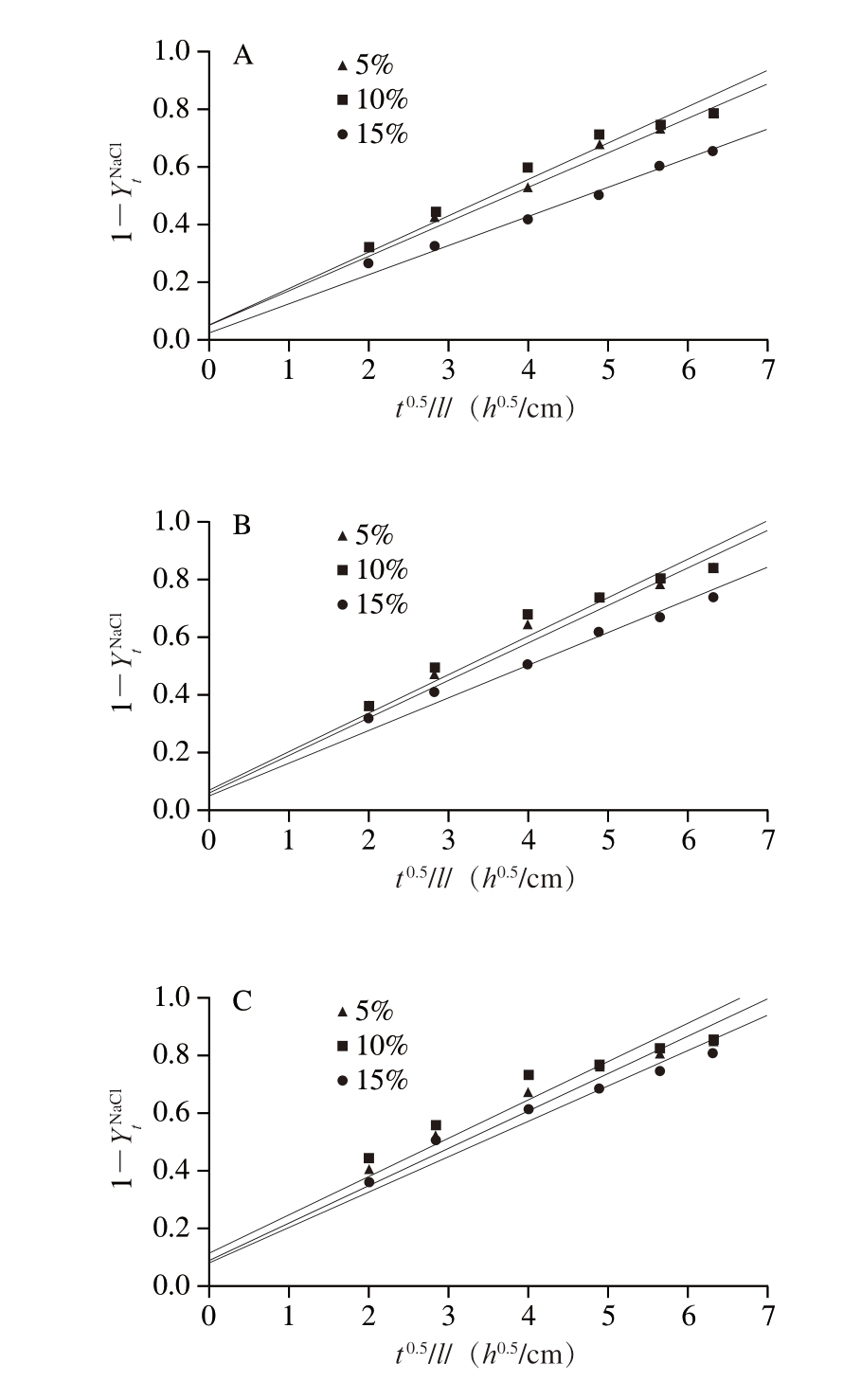

图4为不同温度、氯化钠溶液质量分数下高体鰤湿腌时传质驱动力1-YtNaCl和t0.5/l的回归曲线。湿腌时各物质传递主要是依靠鱼肉与腌制液之间的浓度差形成传质驱动力实现[24-25],其次为基于温度差所产生的传质驱动力[23]。由公式(7)可得出,各温度下回归曲线斜率与De呈正相关[23],当斜率越大时,De随之越大,而当斜率越小时则相反。

图4 不同温度、氯化钠溶液质量分数下传质驱动力1- 和t0.5/l的回归曲线

和t0.5/l的回归曲线

Fig. 4 Regression curves of mass transfer driving force 1- versus t0.5/l under different temperatures and salt concentrations

versus t0.5/l under different temperatures and salt concentrations

A. 4 ℃;B. 10 ℃;C. 20 ℃。

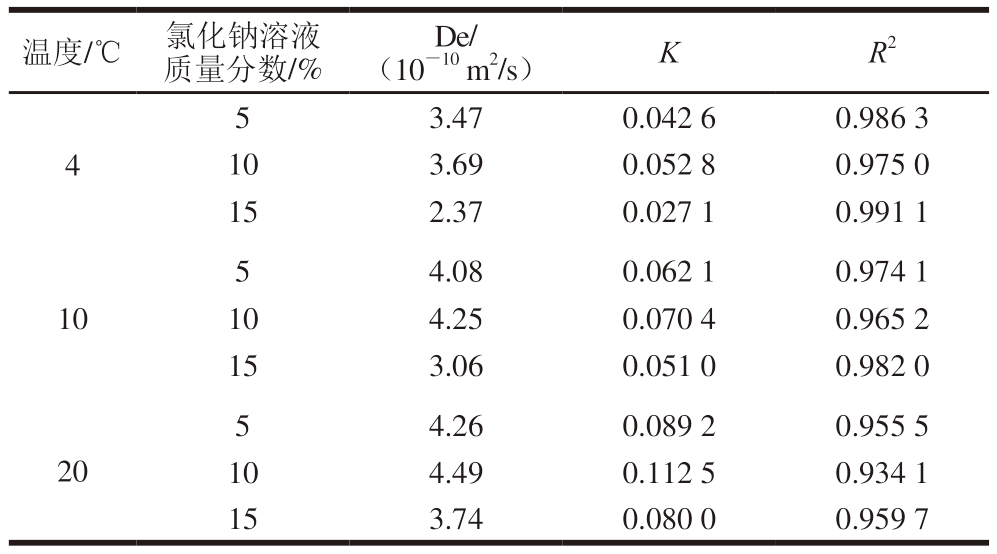

由表2可知,相同温度下,随着氯化钠溶液质量分数增加,De与K均先增大后减小,De与其他学者研究结果中的De处于同一数量级[8-9];Gallart-Jornet等[8]对比研究4 ℃下鳕鱼与鲑鱼在不同氯化钠溶液质量分数(15%和25%)湿腌过程中传质动力学的差异,发现鳕鱼在氯化钠溶液质量分数15%时De和K分别为1.76×10-10 m2/s、0.164 8,而氯化钠溶液质量分数25%时De和K分别减小至1.51×10-10 m2/s、0.143 9,De和K均随着氯化钠溶液质量分数增加而减小,与本研究结果相似。相同温度下,氯化钠溶液质量分数10%时De均最大,4、10、20 ℃下的De分别为3.69×10-10、4.25×10-10、4.49×10-10 m2/s,表明盐分扩散速率最快,与何翠等[21]研究结果相似;氯化钠溶液质量分数5%时De次之,分别为3.47×10-10、4.08×10-10、4.26×10-10 m2/s,表明盐分扩散速率较快;氯化钠溶液质量分数15%时De均最小,分别为2.37×10-10、3.06×10-10、3.74×10-10 m2/s,表明盐分扩散速率最慢。这些结果表明鱼肉在湿腌过程中的传质驱动力不是纯粹受到氯化钠溶液质量分数影响,也与肌肉中蛋白质变化、脂肪溶解、微观结构改变与水分迁移等复合因素有密切关系[26];相同温度下,不同氯化钠溶液质量分数时,是由于不同的浓度梯度、水分活度梯度、压力梯度与肌肉蛋白质变性程度引起De的差异[8,27]。此外,各温度下,高体鰤湿腌过程中传质驱动力与t0.5/l具有良好的相关性(R2≥0.934 1),可以较好地应用于高体鰤湿腌工艺中。

表2 不同温度、氯化钠溶液质量分数下鱼肉湿腌过程中的动力学参数

Table 2 Kinetic parameters of fish wet-curing under different temperatures and salt concentrations

?

相同温度下,15%的较高质量分数氯化钠溶液改变了蛋白质的空间结构,增大了肌肉蛋白质的变性程度,引起肌肉收缩,会影响盐分扩散速率,从而造成De最小[9,27];Nguyen等[9]研究4 ℃下不同氯化钠溶液质量分数(6%、15%、18%和24%)对鳕鱼湿腌动力学的影响,得出氯化钠溶液质量分数15%时De最大,为5.449×10-10 m2/s,而氯化钠溶液质量分数18%和24%时De均减小,分别为4.001×10-10、4.009×10-10 m2/s,更高的氯化钠溶液质量分数导致更高程度的蛋白质变性、更严重的肌肉收缩、更低的盐分扩散速率、更多的水分流失,并由此导致更低的产量。因此,没有再选用20%和25%等更高质量分数氯化钠溶液腌制鱼肉,避免导致比质量分数15%氯化钠溶液更高程度的蛋白质变性、更低的盐分扩散速率、更低的产量。

由表2可知,相同氯化钠溶液质量分数时,随着温度升高,De与K均增大,De与其他学者研究结果中的De处于同一数量级[28]。相同氯化钠溶液质量分数时,4 ℃下De均最小,氯化钠溶液质量分数5%、10%、15%时的De分别为3.47×10-10、3.69×10-10、2.37×10-10 m2/s,说明盐分扩散速率最慢;10 ℃下De均位居第二,分别为4.08×10-10、4.25×10-10、3.06×10-10 m2/s,说明盐分扩散速率较快;而20 ℃下De均最大,分别为4.26×10-10、4.49×10-10、3.74×10-10 m2/s,说明盐分扩散速率最快。Telis等[28]研究不同腌制条件对凯门鳄湿腌传质动力学的影响,发现相同氯化钠溶液质量分数时,随着温度升高(10、15、20 ℃),De增大,且20 ℃下De均最大,分别为5.34×10-10、7.29×10-10、9.62×10-10 m2/s,与本研究结果相似。这些结果表明温度通过调节盐渍的外在环境因素对传质动力学带来影响,不同温度会影响湿腌时的传质规律[29];随着温度逐渐升高,活化食盐分子数量增多,分子之间碰撞几率增加,分子运动速率变快,反应速率加快,盐分扩散速率也随之变快[28,30];在其他条件相同的情况下,尽管温度越高,腌制速率越快,可是较高的温度必将加快微生物的生长和繁殖[21]。

总之,不同温度、氯化钠溶液质量分数下鱼肉湿腌过程中传质驱动力和t0.5/l存在良好的相关性(R2≥0.934 1),说明依据公式(7)计算得到的方程具有很强的线性关系。

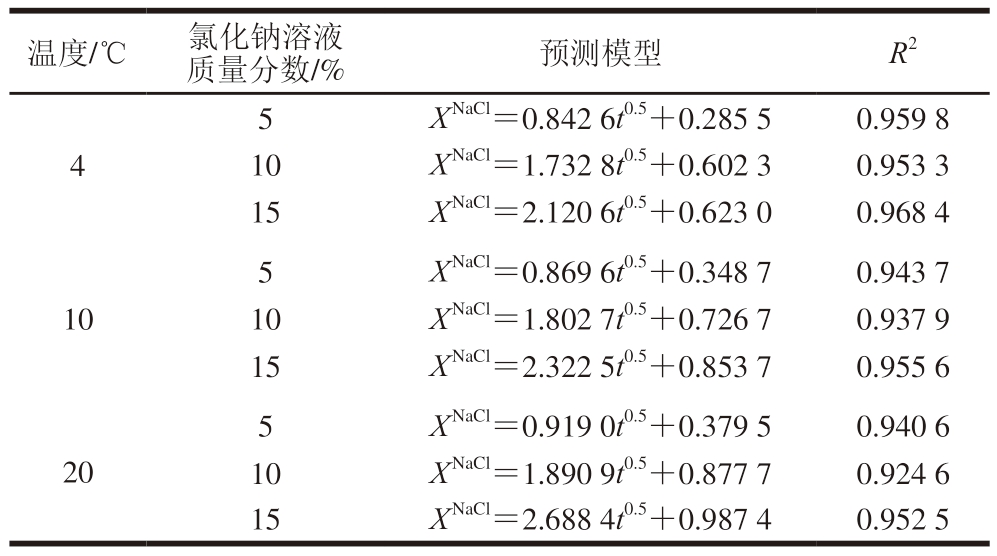

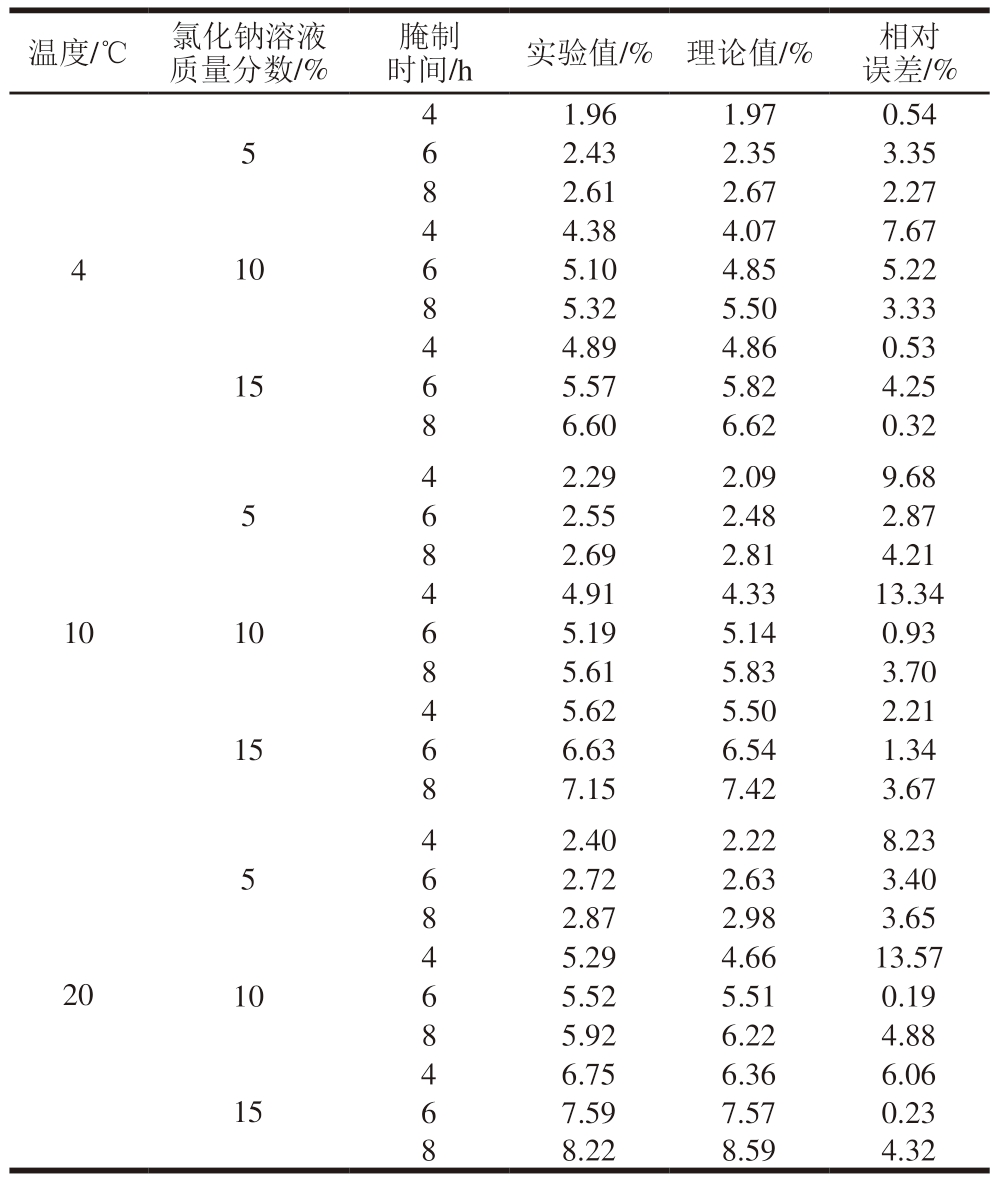

2.4 不同温度、氯化钠溶液质量分数下高体鰤盐含量预测模型

由表3可知,为了准确控制不同温度、氯化钠溶液质量分数下湿腌过程中鱼肉盐含量,对实验数据进行拟合,得到鱼肉盐含量的线性回归预测模型[31],鱼肉盐含量(XNaCl)和t0.5存在良好的线性关系(R2≥0.924 6),与Fuentes等[31]研究结果一致。在预测模型中盐含量与t0.5相关,且假定一个模拟的扩散迁移过程[31]。相同温度下,随着氯化钠溶液质量分数增加,t0.5的回归系数均增大;氯化钠溶液质量分数越高,鱼肉盐含量就越高,是由于更多的盐分扩散进入肌肉组织,氯化钠溶液与肌肉之间的浓度差是扩散的根本驱动力,内外浓度差随氯化钠溶液质量分数的增加而逐渐增大[17],且一般情况下浓度差越大,盐分扩散速率就越快,加快腌制速率;而氯化钠溶液质量分数和腌制速率并非完全呈正相关,较高的氯化钠溶液质量分数会增加氯化钠溶液的黏度,减少水分子的流动性,增大鱼肉表面传质的外部阻力,更易破坏蛋白质的空间构象[32],减慢腌制速率。

表3 不同温度、氯化钠溶液质量分数下鱼肉盐含量预测模型

Table 3 The prediction models of salt content in fish under different temperatures and salt concentrations

?

相同氯化钠溶液质量分数时,随着温度升高,t0.5的回归系数均增大;温度越高,鱼肉盐含量就越高,是因为增大了活化食盐分子占比,活化食盐分子数量增多,分子之间的有效碰撞增加,分子运动速率变快,介质间的流动性增强,盐分扩散速率就越快[30],加快腌制速率。

由表4可知,分析实验值和理论值之间的误差,除了个别数值以外,其余的相对误差较小,表明预测结果准确度较高,也验证了盐含量预测模型的可靠性和准确性,由此既能有效预测不同腌制时间所对应的鱼肉盐含量,又能有效预测鱼肉达到期望的盐含量所需要的腌制时间。在当前设定的温度和氯化钠溶液质量分数条件下,盐含量预测模型可以应用于高体鰤的湿腌加工,进而缩短腌制时间,提高品质稳定性,提升企业生产效率。

表4 不同温度、氯化钠溶液质量分数下鱼肉盐含量预测模型验证结果

Table 4 Verification results of prediction models of salt content in fish under different temperatures and salt concentrations

?

3 结 论

通过控制温度与氯化钠溶液质量分数可以改变高体鰤湿腌时的传质规律和动力学参数。各温度下,氯化钠溶液质量分数10%时De均最大,盐分扩散速率最快,缩短腌制时间;10 ℃下,氯化钠溶液质量分数10%时扩散速率较快,产量较高,前6 h腌制效率较高。因此,对于企业生产,综合考虑质量安全、扩散速率、产量与腌制效率,得出高体鰤湿腌时比较适合的腌制条件为温度10 ℃、氯化钠溶液质量分数10%、腌制时间6 h。同时,各物质传质随时间变化的预测模型与扩散公式求得的动力学参数均具有良好的线性关系。不同温度、氯化钠溶液质量分数下传质动力学模型可用于预测高体鰤湿腌过程中的质量、水分含量与盐含量变化;不同温度、氯化钠溶液质量分数下盐含量预测模型经过准确性验证,可用于预测高体鰤盐含量。此外,传质预测模型未来可用于作为改进高体鰤湿腌工艺的理论工具,增加高体鰤产品的种类,为实现工艺参数精确性、品质稳定性和生产高效性提供理论依据,助力推进新型工业化生产,促进我国鱼制品行业的发展。

[1] SARIH S, DJELLATA A, FERNÁNDEZ-PALACIOS H, et al.Adequate n-3 LC-PUFA levels in broodstock diets optimize reproductive performance in GnRH injected greater amberjack(Seriola dumerili) equaling to spontaneously spawning broodstock[J]. Aquaculture, 2020, 520:735007. DOI:10.1016/j.aquaculture.2020.735007.

[2] RU X Y, HUANG Y, SHI H J, et al. RNA-seq of hypo- and hypersalinity stress-response transcriptome in the liver of greater amberjack(Seriola dumerili) juveniles[J]. Aquaculture Reports, 2023, 29:101498. DOI:10.1016/j.aqrep.2023.101498.

[3] SHI H J, LI J F, LI X Y, et al. Survival pressure and tolerance of juvenile greater amberjack (Seriola dumerili) under acute hypo- and hyper-salinity stress[J]. Aquaculture Reports, 2024, 36:102150.DOI:10.1016/j.aqrep.2024.102150.

[4] TOMAC A, RODRÍGUEZ MALLO S, PEREZ S, et al. Vacuum impregnation in Merluccius hubbsi hake fillets brining. Effect on mass transfer kinetics, texture and colour[J]. Food Science & Technology,2020, 119:108892. DOI:10.1016/j.lwt.2019.108892.

[5] 陈胜军, 张进伟, 吴燕燕, 等. 腌腊鱼加工技术及质量安全研究进展[J].南方水产科学, 2021, 17(1):113-119. DOI:10.12131/20200195.

[6] 黄诗钰, 施文正, 王锡昌, 等. NaCl对水产制品品质的影响及减盐调控技术研究进展[J]. 食品科学, 2023, 44(11):260-268. DOI:10.7506/spkx1002-6630-20220529-347.

[7] DIMAKOPOULOU-PAPAZOGLOU D, KATSANIDIS E. Osmotic processing of meat:mathematical modeling and quality parameters[J].Food Engineering Reviews, 2020, 12(1):32-47. DOI:10.1007/s12393-019-09203-1.

[8] GALLART-JORNET L, BARAT J M, RUSTAD T, et al. A comparative study of brine salting of Atlantic cod (Gadus morhua) and Atlantic salmon (Salmo salar)[J]. Journal of Food Engineering, 2007, 79(1):261-270. DOI:10.1016/j.jfoodeng.2006.01.053.

[9] NGUYEN M V, ARASON S, THORARINSDOTTIR K A, et al.Influence of salt concentration on the salting kinetics of cod loin (Gadus morhua) during brine salting[J]. Journal of Food Engineering, 2010,100(2):225-231. DOI:10.1016/j.jfoodeng.2010.04.003.

[10] GALLART-JORNET L, BARAT J M, RUSTAD T, et al. Infuence of brine concentration on Atlantic salmon fillet salting[J]. Journal of Food Engineering, 2007, 80(1):267-275. DOI:10.1016/j.jfoodeng.2006.05.018.

[11] BOUDHRIOUA N, DJENDOUBI N, BELLAGHA S, et al. Study of moisture and salt transfers during salting of sardine fillets[J].Journal of Food Engineering, 2009, 94(1):83-89. DOI:10.1016/j.jfoodeng.2009.03.005.

[12] 梅灿辉, 李汴生, 吕梦莎, 等. 梅香黄鱼低盐腌制过程中的渗透规律[J]. 食品与发酵工业, 2010, 36(10):33-38. DOI:10.13995/j.cnki.11-1802/ts.2010.10.015.

[13] LORENTZEN G, AGEEVA T N, HEIA K. Desalting of dried saltcured cod (Gadus morhua L.) without water renewal-3D imaging of volume change[J]. Food Control, 2021, 121:107613. DOI:10.1016/j.foodcont.2020.107613.

[14] BARAT J M, GALLART-JORNET L, ANDRÉS A, et al. Influence of cod freshness on the salting, drying and desalting stages[J].Journal of Food Engineering, 2006, 73(1):9-19. DOI:10.1016/j.jfoodeng.2004.12.023.

[15] JIANG Q Q, JIA R, NAKAZAWA N, et al. Changes in protein properties and tissue histology of tuna meat as affected by salting and subsequent freezing[J]. Food Chemistry, 2019, 271:550-560.DOI:10.1016/j.foodchem.2018.07.219.

[16] WANG Z M, HE Z F, LI H J. Mass transfer dynamics during brining of rabbit meat[J]. World Rabbit Science, 2017, 25(4):377-385.DOI:10.4995/wrs.2017.6687.

[17] 瞿丞, 贺稚非, 王兆明, 等. 鸡肉湿腌过程中的传质动力学研究[J]. 食品与发酵工业, 2019, 45(11):106-112. DOI:10.13995/j.cnki.11-1802/ts.019601.

[18] MARCHETTI M D, GOMEZ P L, YEANNES M I, et al. Mathematical modeling of mass transfer kinetics during salting procedures of hake fillets[J]. Journal of Food Processing and Preservation, 2021, 45(1):e15002. DOI:10.1111/jfpp.15002.

[19] 吕飞, 刘然, 刘书来, 等. 食盐添加量对草鱼腌制动力学的影响[J].中国食品学报, 2013, 13(5):139-144. DOI:10.16429/j.1009-7848.2013.05.033.

[20] DU L, ZHOU G H, XU X L, et al. Study on kinetics of mass transfer in water-boiled salted duck during wet-curing[J]. Journal of Food Engineering, 2010, 100(4):578-584. DOI:10.1016/j.jfoodeng.2009.08.034.

[21] 何翠, 夏杨毅, 张艳, 等. 腌制条件对兔肉湿腌传质动力的影响[J]. 食品与机械, 2016, 32(8):17-20. DOI:10.13652/j.issn.1003-5788.2016.08.005.

[22] DIMAKOPOULOU-PAPAZOGLOU D, KATSANIDIS E. Diffusion coefficients and volume changes of beef meat during osmotic dehydration in binary and ternary solutions[J]. Food and Bioproducts Processing, 2019, 116:10-19. DOI:10.1016/j.fbp.2019.04.007.

[23] 闫瑾, 卞欢, 诸永志, 等. 不同腌制条件对草鱼湿腌传质动力的影响[J]. 食品工业科技, 2015, 36(2):143-148. DOI:10.13386/j.issn1002-0306.2015.02.023.

[24] VISY A, JÓNÁS G, SZAKOS D, et al. Evaluation of ultrasound and microbubbles effect on pork meat during brining process[J].Ultrasonics Sonochemistry, 2021, 75:105589. DOI:10.1016/j.ultsonch.2021.105589.

[25] YAO Y, HAN R, LI F, et al. Mass transfer enhancement of tuna brining with different NaCl concentrations assisted by ultrasound[J].Ultrasonics Sonochemisty, 2022, 85:105989. DOI:10.1016/j.ultsonch.2022.105989.

[26] 郭丽媛, 刘登勇, 徐幸莲, 等. 猪肉腌制过程中的传质动力学研究[J].食品科学, 2015, 36(1):31-36. DOI:10.7506/spkx1002-6630-201501006.

[27] BARAT J M, RODRÍGUEZ-BARONA S, ANDRÉS A, et al. Cod salting manufacturing analysis[J]. Food Research Intinternational,2003, 36(5):447-453. DOI:10.1016/S0963-9969(02)00178-3.

[28] TELIS V R N, ROMANELLI P F, GABAS A L, et al. Salting kinetics and salt diffusivities in farmed Pantanal caiman muscle[J]. Pesquisa Agropecuaria Brasileira, 2003, 38(4):529-535. DOI:10.1590/S0100-204X2003000400012.

[29] MARTINS M G, CHADA P S N, DA SILVA PENA R. Application of pulsed-vacuum on the salt impregnation process of pirarucu fillet[J].Food Research International, 2019, 120:407-414. DOI:10.1016/j.foodres.2019.03.016.

[30] SANCHES M A R, DE PAIVA G B, DARROS-BARBOSA R, et al.Mass transfer modeling during wet salting of caiman meat (Caiman crocodilus yacare) at different brine temperatures[J]. Meat Science,2023, 199:109128. DOI:10.106/j.meatsci.2023.109128.

[31] FUENTES A, BARAT J M, FERNÁNDEZ-SEGOVIA I, et al. Study of sea bass (Dicentrarchus labrax L.) saltingprocess:kinetic and thermodynamic control[J]. Food Control, 2008, 19(8):757-763.DOI:10.1016/j.foodcont.2007.07.014.

[32] 汪媛, 张立彦, 齐宏超. NaCl及温度对猪肉脱水过程中蛋白质性质的影响[J]. 肉类研究, 2018, 32(7):1-6. DOI:10.7506/rlyj1001-8123-201807001.