牛肉作为世界第三大肉类消费品,是人体营养的重要来源,在全球人类营养中发挥重要作用[1]。牛肉肌红蛋白水平高,是蛋白质、微量元素和B族维生素的重要来源[2]。Frank等[3]研究发现,与安格斯牛相比,和牛样品具有更浓郁的风味、更高的嫩度和多汁性。由于不同性别肉牛在激素水平和基因方面存在一些差异[4],通常相较于公牛,母牛肌肉结缔组织含量较低,肌肉纤维直径更小,肉质更嫩[5]。牛肉产品风味是影响消费者购买意愿的关键因素,不同品种牛肉肌肉结构、结缔组织含量和脂肪组成存在显著差异,加工方式对牛肉的风味影响明显[6]。此外,加热和烹饪方式是影响牛肉风味的重要因素,王玉娇[7]研究表明,不同烹饪方式牛肉的挥发性风味存在显著差异。

在肉制品烹饪过程中,加热方式是影响肉制品品质和风味的关键因素,真空低温蒸煮是一种将原料真空包装后置于较低温度下进行蒸煮的烹饪方式[8]。与传统的高温蒸煮相比,真空低温蒸煮的烹调温度更低,经真空低温蒸煮后的样品通常肌肉纤维收缩程度较低,且具有较低的烹饪损失率[9-10]。此外,真空低温蒸煮有助于改善肉制品的颜色和嫩度[8]。超声处理是一种新兴的肉制品嫩化技术,超声波可通过空化效应产生气泡,气泡内爆后产生的微射流能够对物体表面造成一定的物理损伤[11],导致肌原纤维间隙增加,同时引起肌纤维蛋白损伤,进一步促进肌浆蛋白和肌原纤维蛋白的裂解,从而改善肉品质地[12]。真空低温蒸煮和超声处理在牛肉嫩化处理方面具有较好的应用前景,但目前对于真空低温蒸煮结合超声处理对牛肉质构特性和挥发性风味的影响尚鲜见报道。

本研究以4 种不同处理的牛肉样品为研究对象,通过质构仪、扫描电子显微镜和气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)技术对其理化性质、质构特性、微观结构和挥发性风味进行测定,并结合主成分分析(principal component analysis,PCA)、偏最小二乘法判别分析(partial least square discriminant analysis,PLS-DA)等多元统计分析手段对牛肉的挥发性风味进行分析,以期阐明不同处理方式对牛肉品质和风味的影响,为牛肉加工工艺水平提升提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

新鲜牛肉、姜、葱、花椒 市购;料酒 千和味业食品股份有限公司;石油醚、硫酸、硫酸铜、硫酸钾、氢氧化钠(均为分析纯) 成都金山化学试剂有限公司。

1.2 仪器与设备

TMS-PRO高精度食品物性分析仪 美国TFC公司;GL224I-1SCN分析天平 赛多利斯科学仪器(北京)有限公司;K1160全自动凯氏定氮仪、SOX606索氏提取仪济南海能仪器股份有限公司;JSM-IT700HR扫描电子显微镜 捷欧路(北京)科贸有限公司;SOFTCOOKER浸入式低温慢煮机 意大利Sirman公司;SG9200T超声波清洗器 上海冠特超声波仪器有限公司;Cla-rus 680 GC仪、Elite-5MS色谱柱(30 m×0.25 mm,0.25 μm)、Clarus SQ8T MS仪、HST40捕集阱顶空进样器 美国珀金埃尔默公司;DC-P3全自动测色色差计 北京兴光测色仪有限公司。

1.3 方法

1.3.1 样品制备工艺流程和操作要点

工艺流程:新鲜牛肉→剔除筋膜→修整成5 cm×5 cm×5 cm的肉块→腌制20 min→真空包装→加热处理。

腌制配方:姜3%、葱3%、料酒1%、花椒1%(均为质量分数,以牛肉质量计)。

超声波辅助真空低温煮制组:将真空包装的牛肉放入超声波清洗器中,工作频率55 kHz、超声功率600 W、加热功率1 000 W处理20 min,置于浸入式低温慢煮机中63 ℃煮制3 h,取出冷却30 min至室温,拆开包装,擦干表面水分。

真空低温煮制组:将已真空包装的牛肉置于浸入式低温慢煮机中63 ℃煮制3 h,取出冷却30 min至室温,拆开包装,擦干表面水分。

煮制组:将已真空包装的牛肉置于沸水中煮制30 min,取出冷却30 min至室温,拆开包装,擦干表面水分。

蒸制组:将已真空包装的牛肉置于万能蒸烤箱中蒸制30 min,取出冷却30 min至室温,拆开包装,擦干表面水分。

1.3.2 理化性质分析

1.3.2.1 水分含量测定参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》的方法进行测定,每组样品平行测定3 次。

1.3.2.2 色度测定

采用全自动测色色差计进行色泽测定,测定亮度值(L*)、红度值(a*)、黄度值(b*),每组样品平行测定3 次。

1.3.2.3 蛋白质含量测定

参照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中的凯氏定氮法进行测定,每组样品平行测定3 次。

1.3.2.4 脂肪含量测定

参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》中的索氏抽提法进行测定,每组样品平行测定3 次。

1.3.2.5 蒸煮损失率测定

取修整后的样品,称质量,记为m1/g;待样品加热完毕冷却至室温后,擦干表面水分,再次称质量,记为m2/g,蒸煮损失率按下式计算:

1.3.3 质构特性及剪切力测定

将待测样品分割为1 cm×1 cm×1 cm的正方体,采用直径25 mm圆柱形挤压探头,2 次压缩模式,起始力0.38 N,测试速率60 mm/min,形变量60%,测定质构特性,每组样品平行测定3 次。

将待测样品分割为1 cm×1 cm×3 cm的长方体,采用燕尾型刀片(厚度1 mm、刀刃内角60°、内角切口高度40 mm),起始力0.38 N,测试速率60 mm/min,测定剪切力,每组样品平行测定3 次。

1.3.4 扫描电子显微镜观察

选取最佳观察面,用生理盐水洗去表面附着物,用3%戊二醛固定,超纯水清洗3 次,每次10 min,于1%锇酸中固定1 h后,超纯水清洗3 次,每次10 min,再依次用30%、50%、70%、80%、90%、95%的乙醇溶液和无水乙醇梯度脱水15 min后,采用离子喷镀仪进行喷镀处理,采用扫描电子显微镜进行图像采集,每组样品平行观察3 次。

1.3.5 挥发性风味物质测定

将牛肉均质化处理后,准确称取3 g样品装入15 mL顶空瓶中,旋紧瓶盖。CTC自动进样器对样品的前处理条件:加热箱温度75 ℃,加热时间45 min,样品抽取时间20 min,解吸时间5 min。

GC条件:采用Elite-5MS色谱柱(30 m×0.25 mm,0.25 μm);载气为氦气(纯度99.999 9%);不分流进样;柱箱升温程序:起始温度40 ℃,保留3 min,以3 ℃/min升温至65 ℃,保留0 min,然后以4 ℃/min升温至150 ℃,保留2 min,最后以20 ℃/min升温至230 ℃。

MS条件:电子电离源;电子能量70 eV;离子源温度230 ℃,四极杆温度150 ℃;检测器电压350 V;质量扫描范围m/z 40~500。

定性分析:对化合物进行分析时,将得到的数据在仪器的NIST 14.L谱库中进行检索和匹配,选择匹配度高于80%的物质。

定量分析:对总离子流色谱图峰面积进行归一化定量,得到各组分的相对含量。

1.4 数据处理

采用Microsoft Excel 2021软件进行数据统计分析,采用SIMCA 14.1软件进行多元统计分析,其余图表通过R v4.2.3软件进行可视化。

2 结果与分析

2.1 加热方式对牛肉蒸煮损失率、水分、脂肪、蛋白质含量和色泽的影响

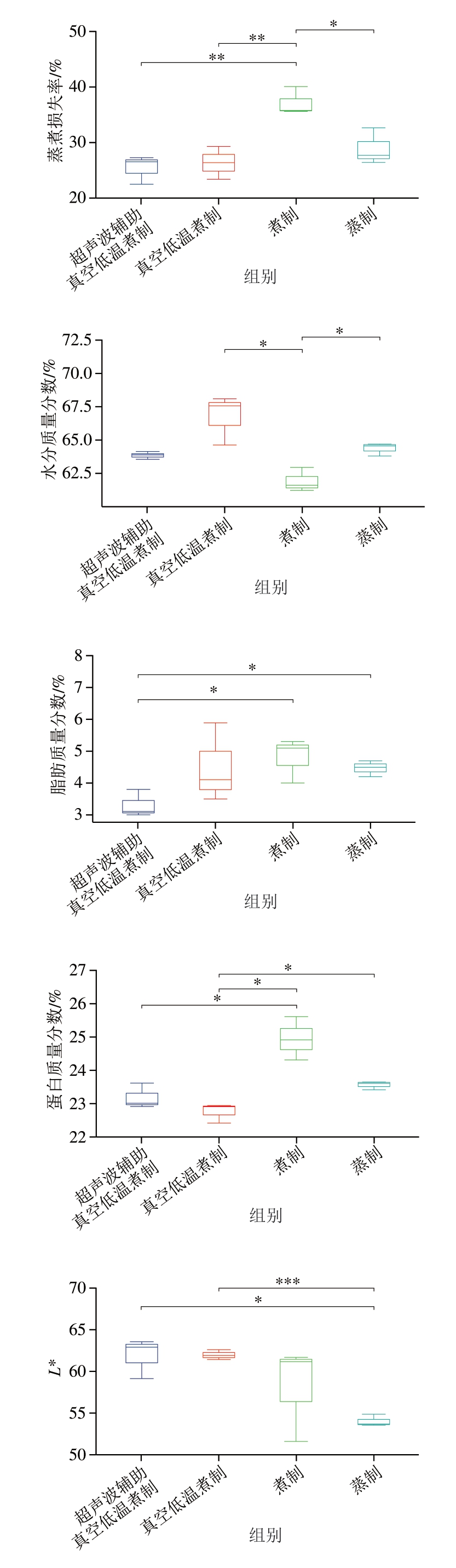

蒸煮损失率是衡量肉制品肌肉系水力的重要指标,如图1所示,与煮制组相比,超声波辅助真空低温煮制、真空低温煮制组处理极显著降低了牛肉的蒸煮损失率(P<0.01),减少了水分流失,可能是由于超声波辅助真空低温煮制、真空低温煮制组的蒸煮温度相对较低,结缔组织和牛肉肌肉纤维受热收缩程度较小,导致牛肉肌束间隙较小,肌肉水分流失较少,肌肉持水力较好[13]。同时由于煮制组加热温度的升高,牛肉中蛋白质表面电荷和分布发生变化,蛋白质与水的结合能力下降,导致煮制组样品蒸煮损失率上升[14]。而蒸制组样品的蒸煮损失率显著低于煮制组(P<0.05),可能是由于蒸汽温度较高,导致胶原蛋白受热变性溶解,形成凝胶,提高了牛肉保水性[15]。营养成分方面,超声波辅助真空低温煮制、真空低温煮制组的脂肪和蛋白质含量整体低于煮制、蒸制组,可能是由于高温加速蛋白质的变性所致,与孟祥忍等[16]的研究结果类似。色泽方面,超声波辅助真空低温煮制、真空低温煮制组的L*、a*、b*均无显著差异,表明超声对真空低温蒸煮牛肉色泽无显著影响,与煮制、蒸制组相比,超声波辅助真空低温煮制、真空低温煮制组牛肉样品的L*、a*、b*相对较高,可能是由于低温加热减轻了牛肉中肌红蛋白的破坏程度,延缓了血红蛋白的流失和变性[17]。

图1 不同加热方式对牛肉理化性质的影响

Fig. 1 Influence of different heating methods on the physical and chemical properties of beef

*.差异显著(P<0.05);**.差异极显著(P<0.01);***.差异高度显著(P<0.001)。图2、4同。

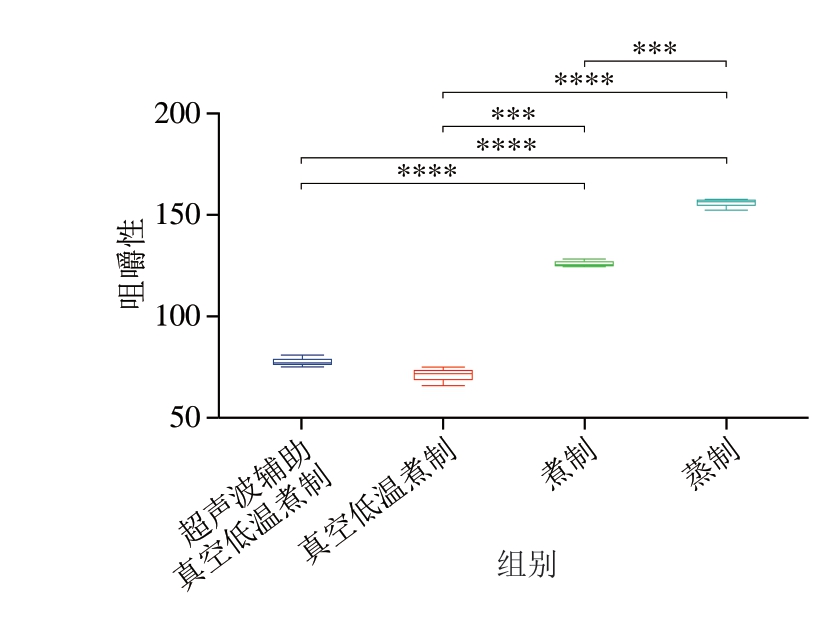

2.2 加热方式对牛肉剪切力及质构特性的影响

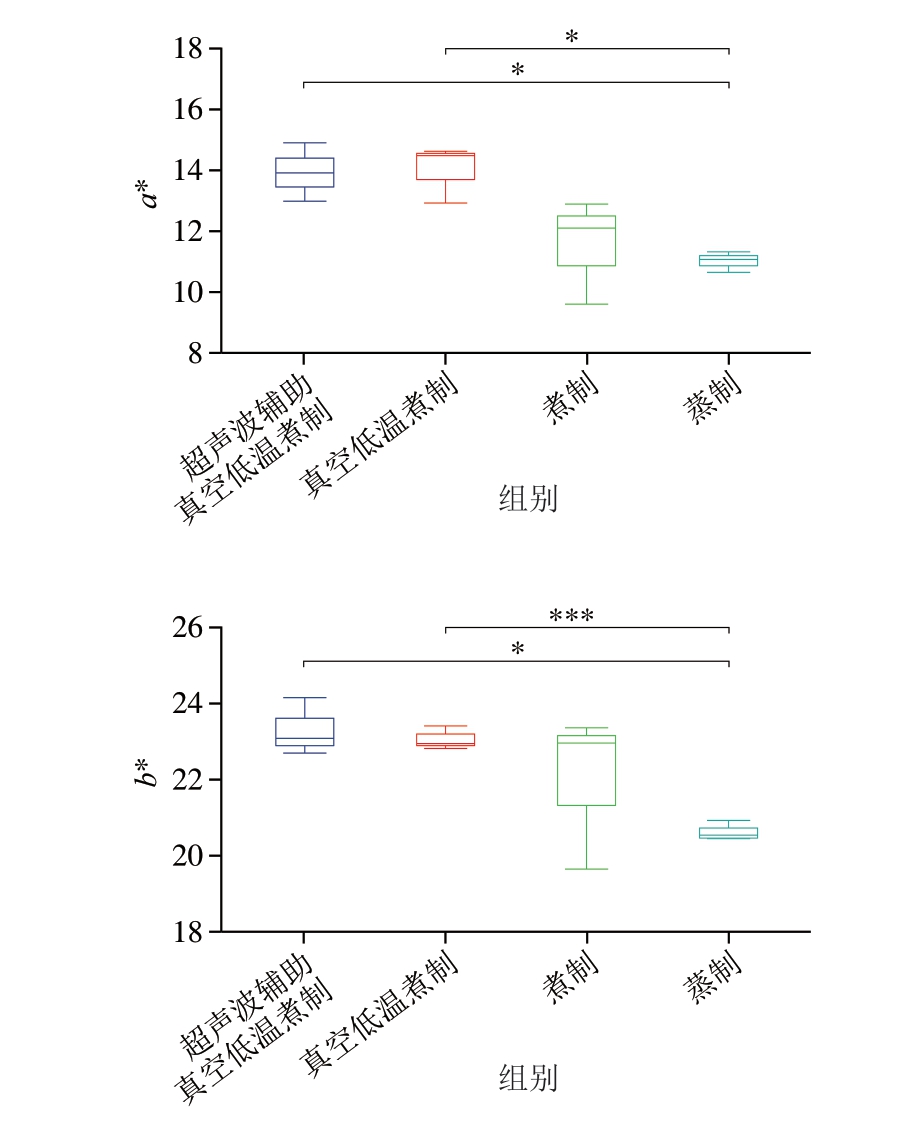

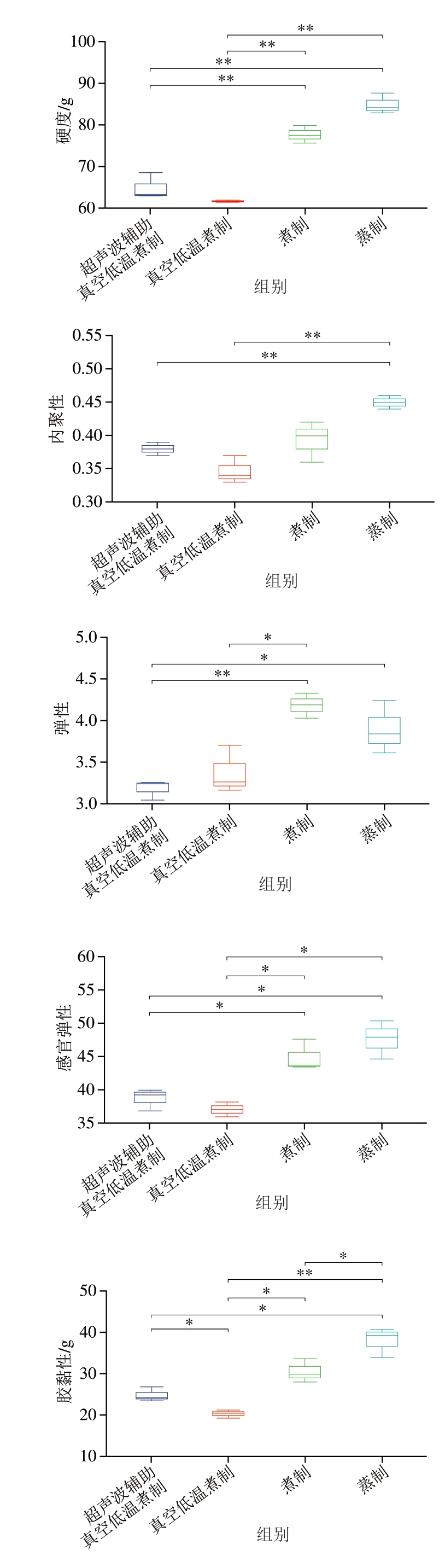

如图2所示,超声波辅助真空低温煮制组样品剪切力极显著低于其他样品(P<0.01),可能是由于超声破坏了牛肉的肌肉纤维结构,导致剪切力下降。此外,超声波辅助真空低温煮制、真空低温煮制组样品的硬度、弹性、感官弹性、胶黏性和内聚性均明显低于煮制、蒸制组,与Jeong[10]、Biyikli[18]等的研究结果类似,可能是由于牛肉在60~65 ℃加热范围内,肉中胶原蛋白溶解,导致牛肉硬度和咀嚼性下降,同时在高温状态下,牛肉结缔组织受热收缩,牛肉中肌球蛋白和肌动蛋白在高温下受热变性,导致肉制品硬度和咀嚼性上升[19]。与真空低温煮制组样品相比,超声波辅助真空低温煮制组样品的剪切力较低,胶黏性较高,可能是由于超声破坏了牛肉肌肉结构,胶原蛋白溶出形成凝胶,导致胶黏性上升。

图2 不同加热方式对牛肉剪切力及质构特性的影响

Fig. 2 Influence of different heating methods on the shear force and texture characteristics of beef quality

****.差异高度显著(P<0.000 1)。图4同。

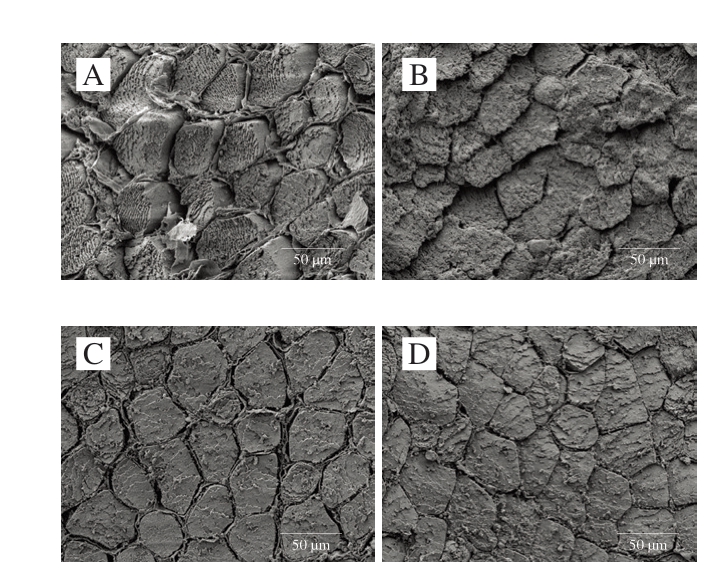

2.3 加热方式对牛肉微观结构的影响

如图3所示,不同加热方式牛肉纵截面肌纤维微观结构差异明显。超声波辅助真空低温煮制组牛肉组织结构破坏严重,肌纤维间隙扩大,肌内膜与肌纤维分离,可能是由于超声处理破坏了牛肉的肌纤维结构所致;真空低温煮制组样品组织结构较为完整,肌肉纤维排列致密,肌纤维间距较小,肌纤维与肌内膜包裹紧密;煮制组样品肌肉结构在一定程度上受到破坏,肌纤维间距较大,肌纤维与肌内膜出现分离,可能是由于高温破坏了牛肉的肌肉结构;蒸制组样品肌纤维间距较小,肌肉结构较为完整。真空低温煮制组样品横截面存在大量的小分子颗粒,可能是由于低温热处理导致肌浆蛋白变性聚集形成小颗粒物质[20-21]。

图3 不同加热方式牛肉纵截面微观结构图(×500)

Fig. 3 Longitudinal SEM images of beef cooked by different heating methods (×500)

A.超声波辅助真空低温煮制组;B.真空低温煮制组;C.煮制组;D.蒸制组。

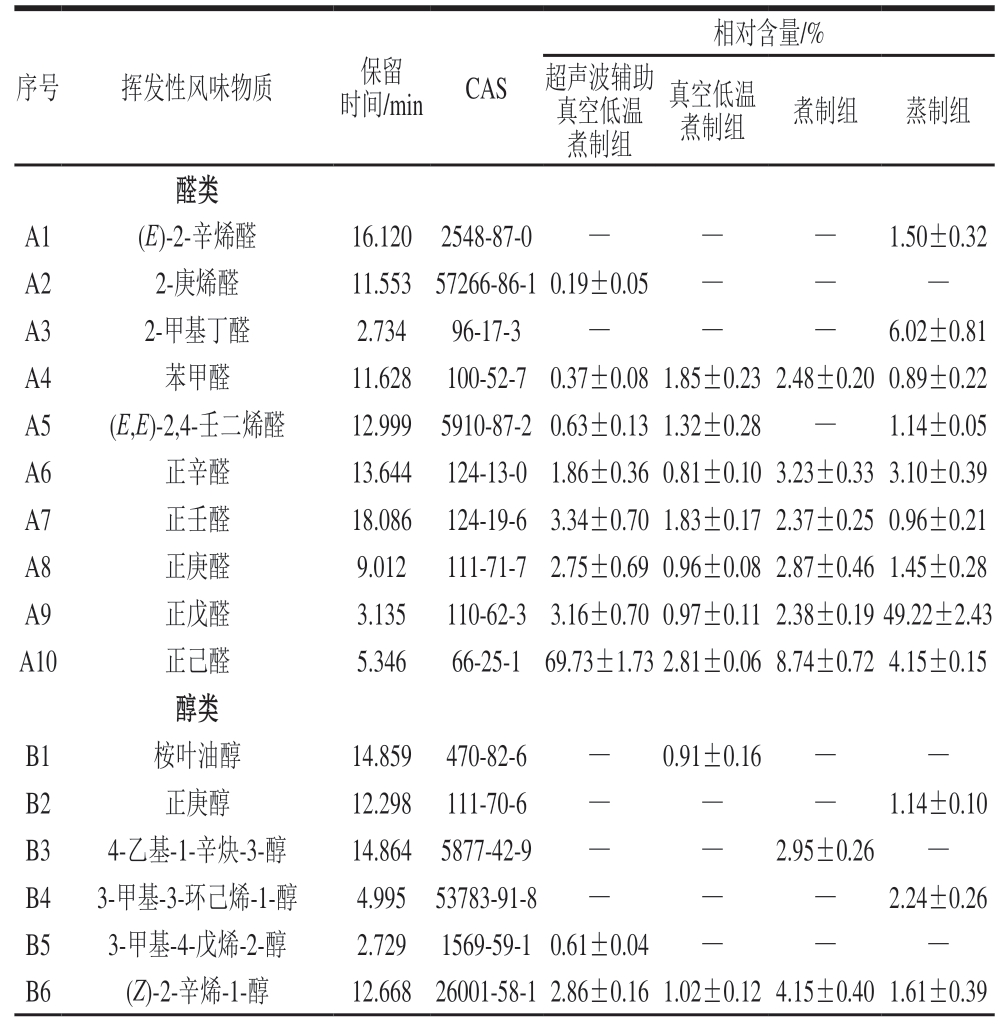

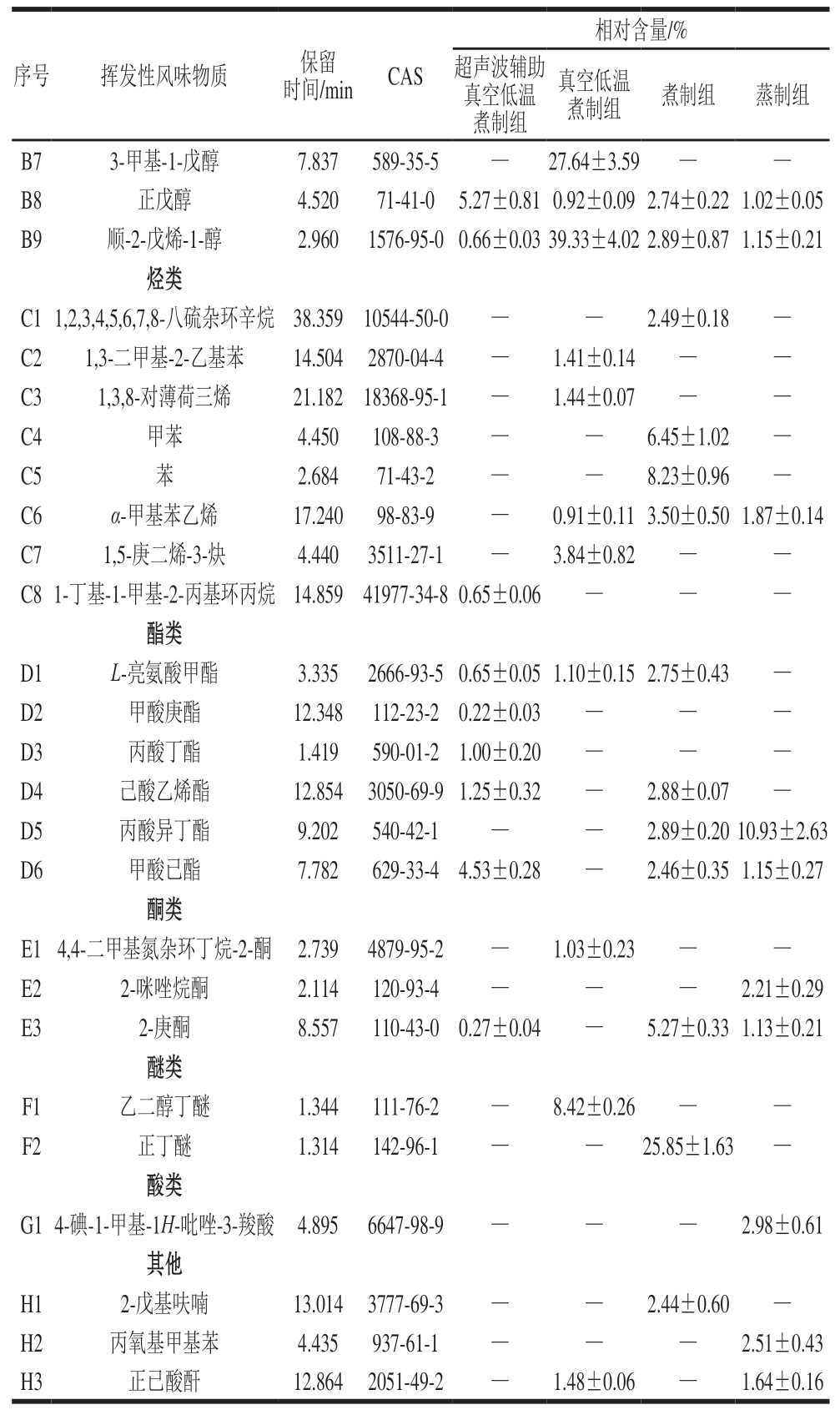

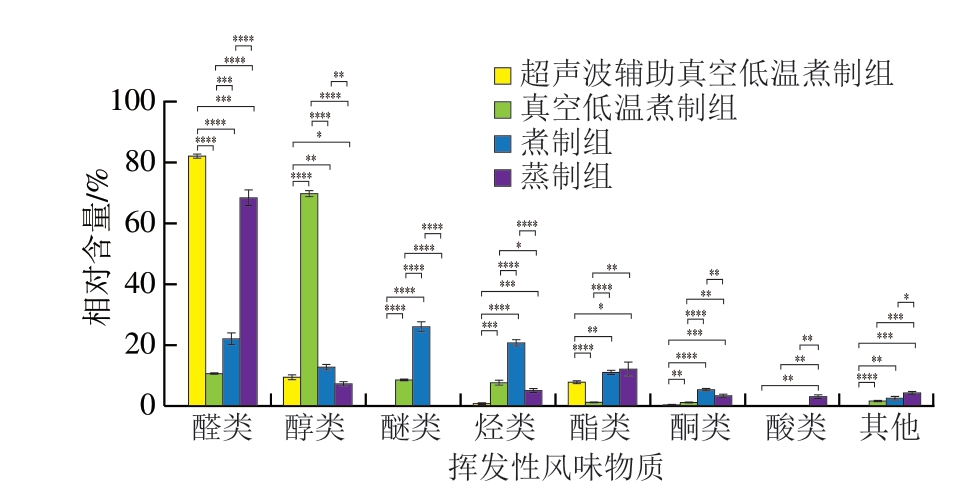

2.4 加热方式对牛肉挥发性风味物质的影响

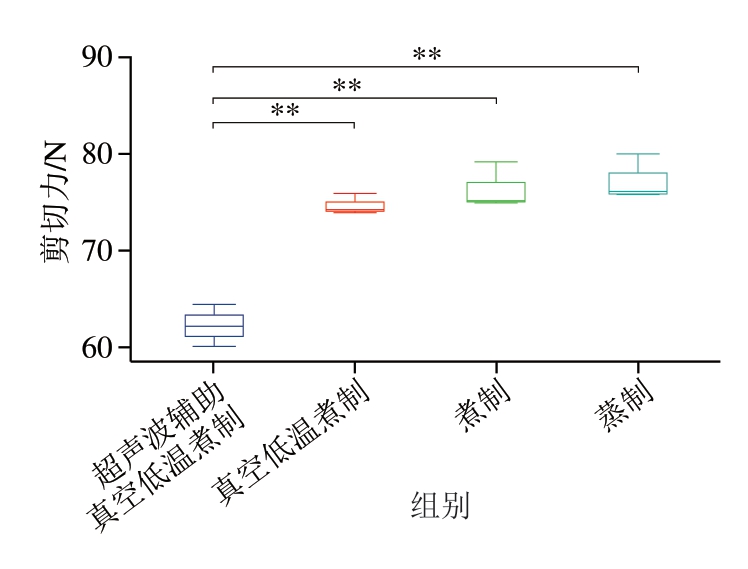

如图4、表1所示,从4 个不同加热方式牛肉样品中共检出42 种挥发性风味物质,包括10 种醛类、9 种醇类、8 种烃类、6 种酯类、3 种酮类、2 种醚类、1 种酸类和3 种其他类物质。其中超声波辅助真空低温煮制组样品中共检出19 种挥发性风味成分,包括8 种醛类、5 种酯类、4 种醇类、1 种烃类和1 种酮类,相对含量分别为82.02%、7.65%、9.40%、0.65%和0.27%;真空低温煮制组样品中共检出20 种挥发性风味物质,包括7 种醛类、5 种醇类、4 种烃类、1 种醚类、1 种酯类、1 种酮类、1 种其他类物质,相对含量分别为10.56%、69.82%、7.60%、8.41%、1.10%、1.03%和1.48%。煮制组样品中共检出21 种挥发性风味成分,包括6 种醛类、4 种烃类、4 种醇类、4 种酯类、1 种醚类、1 种酮类和1 种其他类物质,相对含量分别为22.07%、20.66%、12.73%、10.98%、25.85%、5.27%和2.44%。蒸制组样品中检出25 种挥发性风味物质,包括9 种醛类、5 种酯类、5 种醇类、2 种酮类、1 种酸类、1 种烃类和2 种其他类物质,相对含量分别为68.43%、12.08%、7.15%、3.34%、2.98%、1.87%和4.16%。

表1 不同加热方式牛肉的挥发性风味物质相对含量

Table 1 Relative contents of volatile flavor compounds in beef treated by different heating methods

相对含量/%序号挥发性风味物质保留时间/minCAS 超声波辅助真空低温煮制组真空低温煮制组煮制组蒸制组醛类A1(E)-2-辛烯醛16.1202548-87-0——1.50±0.32 A22-庚烯醛11.55357266-86-10.19±0.05——A32-甲基丁醛2.73496-17-3——6.02±0.81 A4苯甲醛11.628100-52-70.37±0.081.85±0.232.48±0.200.89±0.22 A5(E,E)-2,4-壬二烯醛12.9995910-87-20.63±0.131.32±0.28—1.14±0.05 A6正辛醛13.644124-13-01.86±0.360.81±0.103.23±0.333.10±0.39 A7正壬醛18.086124-19-63.34±0.701.83±0.172.37±0.250.96±0.21 A8正庚醛9.012111-71-72.75±0.690.96±0.082.87±0.461.45±0.28 A9正戊醛3.135110-62-33.16±0.700.97±0.112.38±0.1949.22±2.43 A10正己醛5.34666-25-169.73±1.732.81±0.068.74±0.724.15±0.15醇类B1桉叶油醇14.859470-82-6—0.91±0.16——B2正庚醇12.298111-70-6——1.14±0.10 B34-乙基-1-辛炔-3-醇14.8645877-42-9——2.95±0.26—B43-甲基-3-环己烯-1-醇4.99553783-91-8——2.24±0.26 B53-甲基-4-戊烯-2-醇2.7291569-59-10.61±0.04——B6(Z)-2-辛烯-1-醇12.66826001-58-12.86±0.161.02±0.124.15±0.401.61±0.39

续表1

注:—.未检出。

相对含量/%序号挥发性风味物质保留时间/minCAS 超声波辅助真空低温煮制组真空低温煮制组煮制组蒸制组B73-甲基-1-戊醇7.837589-35-5—27.64±3.59——B8正戊醇4.52071-41-05.27±0.810.92±0.092.74±0.221.02±0.05 B9顺-2-戊烯-1-醇2.9601576-95-00.66±0.0339.33±4.022.89±0.871.15±0.21烃类C11,2,3,4,5,6,7,8-八硫杂环辛烷38.35910544-50-0——2.49±0.18—C21,3-二甲基-2-乙基苯14.5042870-04-4—1.41±0.14——C31,3,8-对薄荷三烯21.18218368-95-1—1.44±0.07——C4甲苯4.450108-88-3——6.45±1.02—C5苯2.68471-43-2——8.23±0.96—C6α-甲基苯乙烯17.24098-83-9—0.91±0.113.50±0.501.87±0.14 C71,5-庚二烯-3-炔4.4403511-27-1—3.84±0.82——C81-丁基-1-甲基-2-丙基环丙烷14.85941977-34-80.65±0.06——酯类D1L-亮氨酸甲酯3.3352666-93-50.65±0.051.10±0.152.75±0.43—D2甲酸庚酯12.348112-23-20.22±0.03——D3丙酸丁酯1.419590-01-21.00±0.20——D4己酸乙烯酯12.8543050-69-91.25±0.32—2.88±0.07—D5丙酸异丁酯9.202540-42-1——2.89±0.2010.93±2.63 D6甲酸已酯7.782629-33-44.53±0.28—2.46±0.351.15±0.27酮类E14,4-二甲基氮杂环丁烷-2-酮2.7394879-95-2—1.03±0.23——E22-咪唑烷酮2.114120-93-4——2.21±0.29 E32-庚酮8.557110-43-00.27±0.04—5.27±0.331.13±0.21醚类F1乙二醇丁醚1.344111-76-2—8.42±0.26——F2正丁醚1.314142-96-1——25.85±1.63—酸类G14-碘-1-甲基-1H-吡唑-3-羧酸4.8956647-98-9——2.98±0.61其他H12-戊基呋喃13.0143777-69-3——2.44±0.60—H2丙氧基甲基苯4.435937-61-1——2.51±0.43 H3正已酸酐12.8642051-49-2—1.48±0.06—1.64±0.16

图4 不同加热方式牛肉的各类挥发性风味物质相对含量

Fig. 4 Relative contents of eight classes of volatile flavor substances in beef treated by different heating methods

不同加热方式牛肉挥发性风味组成存在显著差异(P<0.05),醛类物质是肉制品中重要的风味成分,主要由包括油酸和亚油酸在内的不饱和脂肪酸氧化和氨基酸降解形成,醛类物质感官阈值较低,且风味作用具有叠加效应[22-23],对肉制品特征风味的形成具有突出贡献[24]。本研究中,醛类物质是不同加热方式牛肉中种类最多的挥发性风味成分,基于GC-MS技术从4 种不同加热方式牛肉中共检出10 种醛类物质,分别为(E)-2-辛烯醛、2-庚烯醛、2-甲基丁醛、苯甲醛、(E,E)-2,4-壬二烯醛、正辛醛、正壬醛、正庚醛、正戊醛和正己醛。其中正辛醛、正壬醛、正庚醛、正戊醛和正己醛主要来源于脂肪氧化、n-3和n-6不饱和脂肪酸氧化[25-28],2-甲基丁醛主要来源于亮氨酸的Strecker降解[29]。本研究中,超声波辅助真空低温煮制组样品中的正辛醛、正壬醛、正庚醛、正戊醛和正己醛相对含量明显高于真空低温煮制组样品,可能是由于超声蒸煮破坏了牛肉肌肉结构,促进了牛肉脂质和不饱和脂肪酸氧化所致。与煮制组相比,蒸制组样品中的2-甲基丁醛和正戊醛相对含量较高,可能是由于与煮制相比,蒸制温度较高,促进了牛肉脂质氧化和亮氨酸Strecker降解的进行。

醇类物质是食品中重要的风味组成成分,主要来源于脂质氧化、碳水化合物代谢、氨基酸代谢和甲基酮还原等多种途径[30],通常饱和醇类物质的感官阈值较高,对食品风味的影响有限,而不饱和醇类物质感官阈值较低,对肉制品风味的形成具有重要作用[31]。本研究中共检出9 种醇类化合物,不同加热方式牛肉样品的醇类物质相对含量存在显著差异(P<0.05),表明不同加热方式对牛肉样品的醇类物质含量有显著影响。其中顺-2-戊烯-1-醇具有蘑菇香气[32],在真空低温煮制组样品中相对含量较高,表明真空低温煮制能够明显提升牛肉的蘑菇香气。此外,具有樟脑和清草本气味的桉叶油醇[33]仅在真空低温煮制组样品中被检出,表明真空低温煮制能够有效丰富牛肉风味。

酯类物质是肉制品重要的风味来源,酯类物质主要来源于醇和酸在非酶催化下的酯化反应以及微生物作用下的酶催化酯化反应[34],酯类物质感官阈值较低,短链脂肪酸生成的酯类物质具有令人愉悦的花香和果香气息[35-36],长链脂肪酸生成的酯类物质具有油脂气味[37],是食品中重要的风味成分[38]。本研究中共检出6 种酯类物质,与真空低温煮制组样品相比,超声波辅助真空低温煮制组样品的酯类物质相对含量高度显著提高(P<0.000 1),表明超声处理能够显著提高牛肉的酯香风味,可能是超声处理破坏了牛肉的组织结构,促进了酯类物质的形成所致。

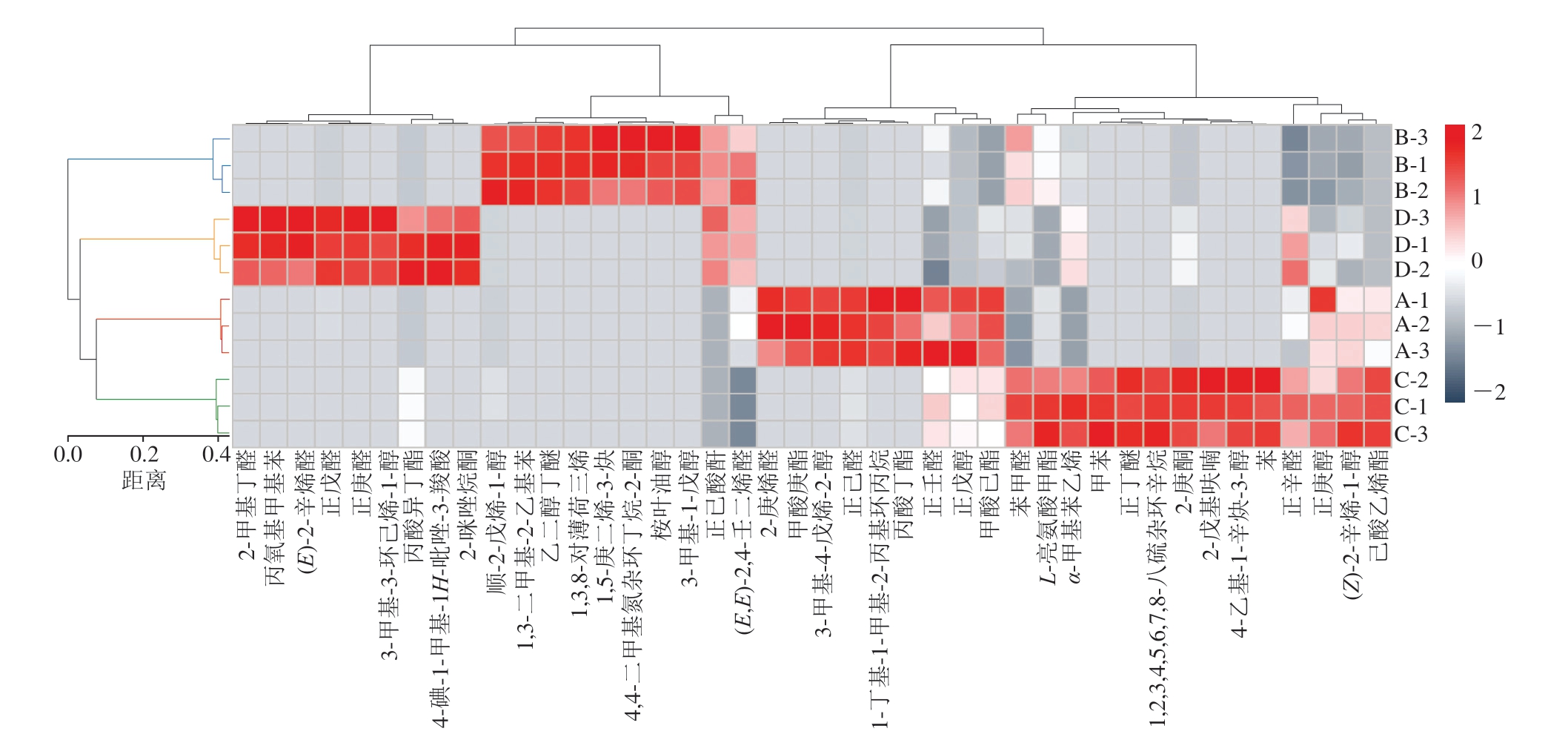

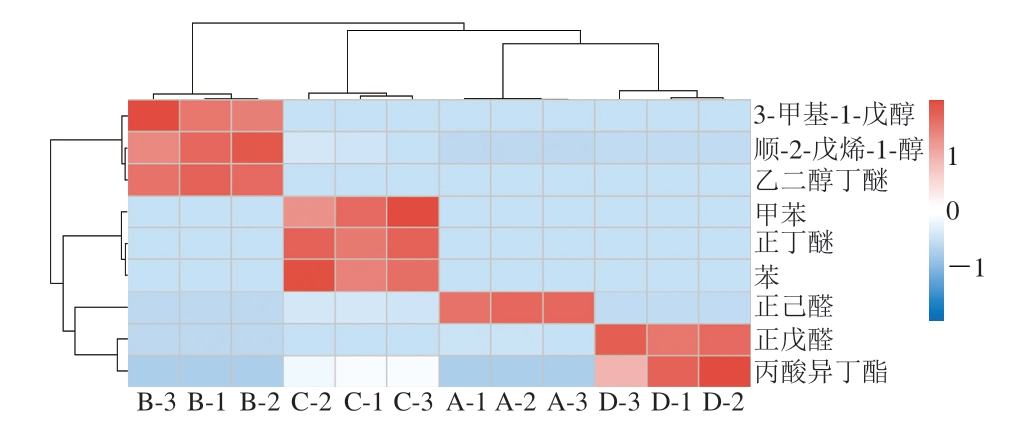

2.5 挥发性风味物质聚类分析

为直观了解不同加热方式对牛肉挥发性风味的影响,以热图形式对不同加热方式牛肉的挥发性风味物质进行聚类分析。如图5所示,不同组别样品挥发性风味物质含量存在显著差异,加热方式对牛肉挥发性风味具有显著影响,聚类分析将不同加热方式牛肉样品分为2 类,其中超声波辅助真空低温煮制、真空低温煮制、蒸制组样品被聚为一类,表明这3 组样品风味较为相似。

图5 不同加热方式牛肉挥发性风味物质聚类热图

Fig. 5 Cluster heatmap of volatile flavor compounds of beef treated by different heating methods

A~D.超声波辅助真空低温煮制、真空低温煮制、煮制、蒸制;1~3.样本重复。图6~8同。

2.6 多元统计分析

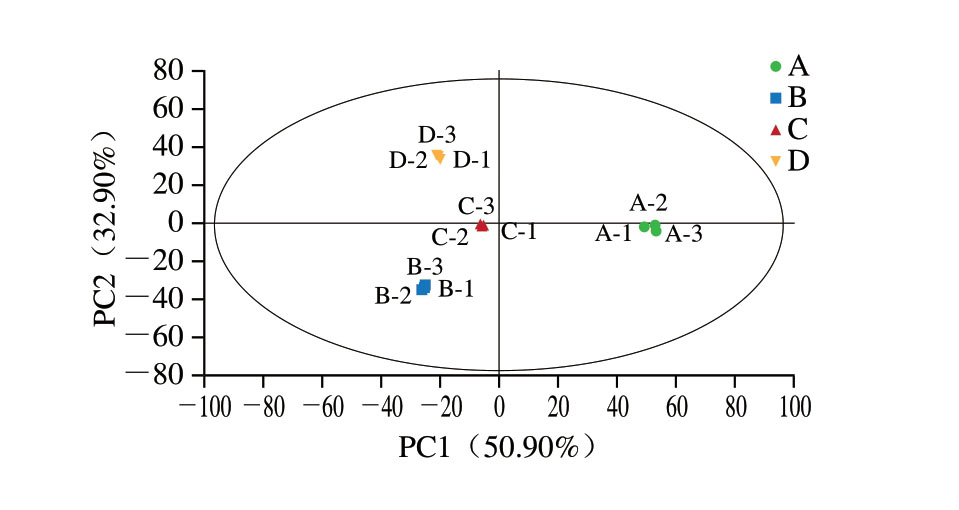

2.6.1 PCA

为进一步明确不同加热方式牛肉的挥发性风味差异,以牛肉样品挥发性风味相对含量为数据源,通过多元统计分析对牛肉风味进行分析。如图6所示,PC1贡献率为50.90%,PC2贡献率为32.90%,累计贡献率为83.80%,表明所建立的PCA模型能够较好地反映样品风味信息。图中各组样品组内聚集程度较高,组间分离明显,表示各组样品挥发性风味存在显著差异。其中真空低温煮制组样品单独位于坐标系下侧,表明超声波辅助真空低温煮制、煮制、蒸制组样品风味较为相似。

图6 不同加热方式牛肉挥发性风味PCA得分散点图

Fig. 6 PCA scatter plot showing variation in volatile flavor composition of beef treated by different heating methods

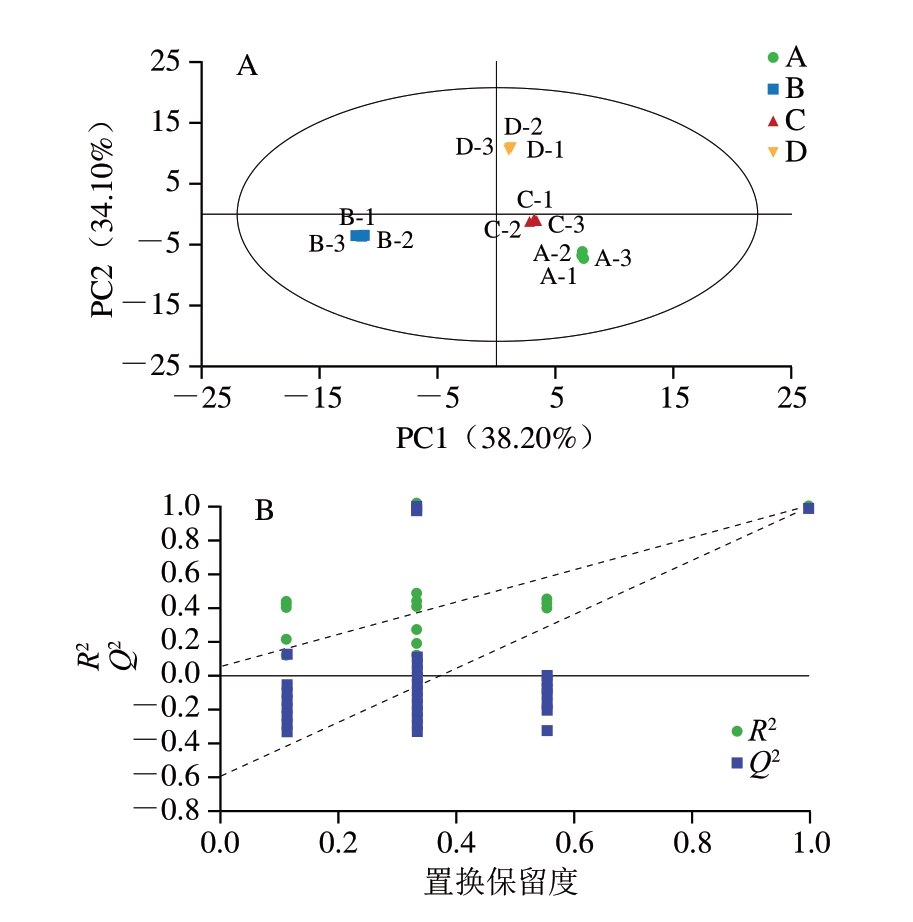

2.6.2 PLS-DA

如图7A所示,PLS-DA模型累计可以解释72.30%的原始变量,表明该模型能够较好地反映牛肉样品的整体风味信息[39],4 种不同加热方式牛肉样品的12 个样品点均位于95%置信区间内,且组内差异较小,组间区分明显,表明不同加热方式牛肉样品的挥发性风味成分组成存在显著差异,其中真空低温煮制组样品位于坐标系左侧,超声波辅助真空低温煮制、煮制、蒸制组样品位于坐标系右侧,表明超声波辅助真空低温煮制、煮制、蒸制组样品的挥发性风味较为相似,与PCA结果一致。

图7 不同加热方式牛肉挥发性风味成分PLS-DA得分散点图(A)及置换检验结果(B)

Fig. 7 PLS-DA scatter plot (A) and cross-validation of PLS-DA model with permutation tests (B) in volatile flavor composition of beef treated by different heating methods

为验证所建立的PLS-DA模型的可靠性,对PLS-DA模型进行200 次循环迭代置换检验,如图7B所示,Q2回归线交于负半轴,表明所建立的PLS-DA模型稳定、可靠,未出现过拟合现象,能够较好地区分不同加热方式牛肉样品。

2.7 差异性风味物质筛选

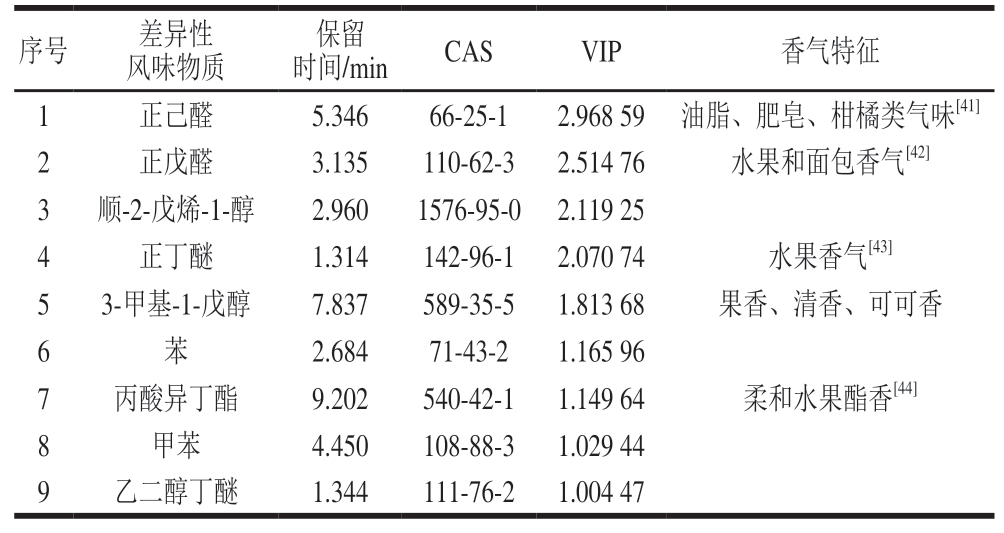

为明确不同加热方式牛肉样品挥发性风味差异,通过PLS-DA的变量投影重要性(variable importance in projection,VIP)对不同加热方式牛肉的差异性风味物质进行分析。如表2所示,以VIP>1作为差异性风味物质的筛选标准[40],共筛选出9 种差异性风味物质,分别为正己醛、正戊醛、顺-2-戊烯-1-醇、正丁醚、3-甲基-1-戊醇、苯、丙酸异丁酯、甲苯和乙二醇丁醚,可作为区分不同加热方式牛肉样品的潜在生物标志物。

表2 差异性风味物质VIP及其香气特征

Table 2 VIP values for differential flavor substances and their aroma characteristics

序号差异性风味物质保留时间/minCASVIP香气特征1正己醛5.34666-25-12.968 59油脂、肥皂、柑橘类气味[41]2正戊醛3.135110-62-32.514 76水果和面包香气[42]3顺-2-戊烯-1-醇2.9601576-95-02.119 25 4正丁醚1.314142-96-12.070 74水果香气[43]53-甲基-1-戊醇7.837589-35-51.813 68果香、清香、可可香6苯2.68471-43-21.165 96 7丙酸异丁酯9.202540-42-11.149 64柔和水果酯香[44]8甲苯4.450108-88-31.029 44 9乙二醇丁醚1.344111-76-21.004 47

为直观地展示9 种差异性风味物质在不同加热方式牛肉样品中的含量差异,以热图形式进行聚类分析。如图8所示,差异性风味物质在不同加热方式牛肉样品中存在显著差异,表明通过9 种差异性风味物质能够对不同加热方式牛肉样品实现有效区分。其中超声波辅助真空低温煮制组样品正己醛含量较高;真空低温煮制组样品3-甲基-1-戊醇、顺-2-戊烯-1-醇和乙二醇丁醚含量较高;煮制组样品甲苯、正丁醚和苯含量较高;蒸制组样品正戊醛和丙酸异丁酯含量较高。

图8 差异性风味物质聚类热图

Fig. 8 Cluster heatmap of differential flavor compounds

3 结 论

本研究以不同处理方式牛肉样品为实验对象,通过质构仪、扫描电子显微镜和GC-MS技术对不同处理方式牛肉样品的理化性质、质构特性、微观结构和挥发性风味物质进行测定,并结合多元统计分析技术进行分析。结果表明,不同加热方式显著改变了牛肉的理化性质和质构特性,与其他组别相比,真空低温蒸煮结合超声处理明显降低了牛肉蒸煮损失率、蛋白质含量、硬度、内聚性、弹性、胶黏性和咀嚼性,明显提高了牛肉水分含量。扫描电子显微镜观察结果表明,不同加热方式牛肉肌肉结构存在明显差异,超声处理对牛肉肌肉结构有显著破坏作用,而真空低温蒸煮有助于维持牛肉原有的肌肉结构。GC-MS分析结果表明,醛类物质是样品中种类最多、相对含量较高的挥发性风味成分;PCA、PLS-DA和聚类分析结果表明,不同加热方式牛肉样品的挥发性风味组成存在显著差异;通过VIP值共筛选出9 种差异性风味物质,可作为区分不同加热方式牛肉样品的潜在生物标志物。本研究阐明了不同加热方式对牛肉理化性质、质构特性、微观结构和挥发性风味物质的影响,为促进牛肉加工工艺提升提供了一定的理论依据。

[1] MWANGI F W, CHARMLEY E, GARDINER C P, et al. Diet and genetics influence beef cattle performance and meat quality characteristics[J]. Foods, 2019, 8(12): 648. DOI:10.3390/foods8120648.

[2] MANN N. Dietary lean red meat and human evolution[J].European Journal of Nutrition, 2000, 39(2): 71-79. DOI:10.1007/s003940050005.

[3] FRANK D, BALL A, HUGHES J, et al. Sensory and flavor chemistry characteristics of Australian beef: influence of intramuscular fat,feed, and breed[J]. Journal of Agricultural and Food Chemistry, 2016,64(21): 4299-4311. DOI:10.1021/acs.jafc.6b00160.

[4] BONFATTI V, ALBERA A, CARNIER P. Genetic associations between daily BW gain and live fleshiness of station-tested young bulls and carcass and meat quality traits of commercial intact males in Piemontese cattle[J]. Journal of Animal Science, 2013, 91(5): 2057-2066. DOI:10.2527/jas.2012-5386.

[5] REDDY B V, SIVAKUMAR A S, JEONG D W, et al. Beef quality traits of heifer in comparison with steer, bull and cow at various feeding environments[J]. Animal Science Journal, 2015, 86(1): 1-16.DOI:10.1111/asj.12266.

[6] HOCQUETTE J F, BONNY S, POLKINGHORNE R, et al. Chapter 12: quality assurance schemes in major beef-producing countries[M]//PURSLOW P. New aspects of meat quality. Cambridge: Woodhead Publishing, 2022: 303-333. DOI:10.1016/B978-0-323-85879-3.00019-2.

[7] 王玉娇. 不同烹饪方式对平凉红牛肉品质及蛋白质消化特性的影响[D]. 兰州: 甘肃农业大学, 2023.

[8] KURP L, DANOWSKA-OZIEWICZ M, KŁĘBUKOWSKA L. Sous vide cooking effects on physicochemical, microbiological and sensory characteristics of pork loin[J]. Applied Sciences, 2022, 12(5): 2365.DOI:10.3390/app12052365.

[9] HWANG S I, LEE E J, HONG G P. Effects of temperature and time on the cookery properties of sous-vide processed pork loin[J]. Food Science of Animal Resources, 2019, 39(1): 65-72. DOI:10.5851/kosfa.2019.e4.

[10] JEONG K, O H, SHIN S Y, et al. Effects of sous-vide method at different temperatures, times and vacuum degrees on the quality,structural, and microbiological properties of pork ham[J]. Meat Science, 2018, 143: 1-7. DOI:10.1016/j.meatsci.2018.04.010.

[11] BIAN C H, CHENG H, YU H J, et al. Effect of multi-frequency ultrasound assisted thawing on the quality of large yellow croaker(Larimichthys crocea)[J]. Ultrasonics Sonochemistry, 2022, 82:105907. DOI:10.1016/j.ultsonch.2021.105907.

[12] XIONG G Y, FU X Y, PAN D M, et al. Influence of ultrasoundassisted sodium bicarbonate marination on the curing efficiency of chicken breast meat[J]. Ultrasonics Sonochemistry, 2020, 60: 104808.DOI:10.1016/j.ultsonch.2019.104808.

[13] 周寅涛, 冯绍彪, 水珊珊, 等. 真空低温慢煮加工对中华管鞭虾肌肉品质的影响[J]. 食品工业科技, 2024, 45(7): 108-118. DOI:10.13386/j.issn1002-0306.2023060009.

[14] CHOTIGAVIN N, KERR W L, KLAYPRADIT W, et al. Novel sousvide pressure technique affecting properties of local beef muscle[J].LWT-Food Science and Technology, 2023, 175: 114439. DOI:10.1016/j.lwt.2023.114439.

[15] 傅新鑫. 南美白对虾热加工特性及其预制产品保鲜的研究[D].大连: 大连工业大学, 2017.

[16] 孟祥忍, 王恒鹏, 吴鹏, 等. 低温蒸煮牛肉品质评价模型的构建与分析[J]. 食品科学技术学报, 2020, 38(1): 88-96.

[17] 范三红, 刘晓华, 胡雅喃, 等. 加热处理对鱼肉蛋白质理化特性的影响[J]. 食品工业科技, 2014, 35(12): 104-107; 112. DOI:10.13386/j.issn1002-0306.2014.12.013.

[18] BIYIKLI M, AKOĞLU A, KURHAN Ş, et al. Effect of different sous vide cooking temperature-time combinations on the physicochemical,microbiological, and sensory properties of Turkey cutlet[J].International Journal of Gastronomy and Food Science, 2020, 20:100204. DOI:10.1016/j.ijgfs.2020.100204.

[19] 卜俊芝, 徐迅, 王琪. 温度和时间对真空低温烹调产品品质影响的研究现状[J]. 食品工业, 2015, 36(5): 251-255.

[20] ASTRUC T, GATELLIER P, LABAS R, et al. Microstructural changes in M. rectus abdominis bovine muscle after heating[J]. Meat Science,2010, 85(4): 743-751. DOI:10.1016/j.meatsci.2010.03.035.

[21] 臧大存, 周光宏, 徐幸莲, 等. 加热过程中鸭肉嫩度及超微结构的变化[J]. 江苏农业学报, 2007, 23(5): 475-480. DOI:10.3969/j.issn.1000-4440.2007.05.020.

[22] WANG Y, JIANG Y T, CAO J X, et al. Study on lipolysis-oxidation and volatile flavour compounds of dry-cured goose with different curing salt content during production[J]. Food Chemistry, 2016, 190:33-40. DOI:10.1016/j.foodchem.2015.05.048.

[23] 赖惠敏, 王世连, 阮征, 等. 热加工方式对火麻仁风味与品质的影响[J]. 中国食品学报, 2022, 22(2): 200-212. DOI:10.16429/j.1009-7848.2022.02.022.

[24] MOTTRAM D S. Flavour formation in meat and meat products: a review[J]. Food Chemistry, 1998, 62(4): 415-424. DOI:10.1016/S0308-8146(98)00076-4.

[25] WANG S, HE Y, WANG Y Y, et al. Comparison of flavour qualities of three sourced Eriocheir sinensis[J]. Food Chemistry, 2016, 200: 24-31.DOI:10.1016/j.foodchem.2015.12.093.

[26] ESTÉVEZ M, MORCUENDE D, VENTANAS S, et al. Analysis of volatiles in meat from Iberian pigs and lean pigs after refrigeration and cooking by using SPME-GC-MS[J]. Journal of Agricultural and Food Chemistry, 2003, 51(11): 3429-3435. DOI:10.1021/jf026218h.

[27] CHA Y J, BAEK H H, HSIEH T C. Volatile components in flavour concentrates from crayfish processing waste[J]. Journal of the Science of Food and Agriculture, 1992, 58(2): 239-248. DOI:10.1002/jsfa.2740580212.

[28] FRANKEL E N, HU M L, TAPPEL A L. Rapid headspace gas chromatography of hexanal as a measure of lipid peroxidation in biological samples[J]. Lipids, 1989, 24(11): 976-981. DOI:10.1007/BF02544544.

[29] ESTÉVEZ M, VENTANAS S, HEINONEN M. Formation of Strecker aldehydes between protein carbonyls-α-aminoadipic and γ-glutamic semialdehydes-and leucine and isoleucine[J]. Food Chemistry, 2011,128(4): 1051-1057. DOI:10.1016/j.foodchem.2011.04.012.

[30] SIDIRA M, KANDYLIS P, KANELLAKI M, et al. Effect of immobilized Lactobacillus casei on the evolution of flavor compounds in probiotic dry-fermented sausages during ripening[J]. Meat Science,2015, 100: 41-51. DOI:10.1016/j.meatsci.2014.09.011.

[31] BIANCHI F, CANTONI C, CARERI M, et al. Characterization of the aromatic profile for the authentication and differentiation of typical Italian dry-sausages[J]. Talanta, 2007, 72(4): 1552-1563. DOI:10.1016/j.talanta.2007.02.019.

[32] LE GUEN S, PROST C, DEMAIMAY M. Characterization of odorant compounds of mussels (Mytilus edulis) according to their origin using gas chromatography-olfactometry and gas chromatography-mass spectrometry[J]. Journal of Chromatography A, 2000, 896(1/2): 361-371. DOI:10.1016/S0021-9673(00)00729-9.

[33] 赵越. 红烧肉在加工和储藏过程中的品质变化研究[D]. 无锡: 江南大学, 2017.

[34] SOLOMANDO J C, ANTEQUERA T, MARTÍN A, et al. Fish oil microcapsules as ω-3 enrichment strategy: changes in volatile compounds of meat products during storage and cooking[J]. Foods,2021, 10(4): 745. DOI:10.3390/foods10040745.

[35] LU Y Y, CHAN L J, LI X, et al. Effects of different inoculation strategies of Saccharomyces cerevisiae and Williopsis saturnus on chemical components of mango wine[J]. LWT-Food Science and Technology, 2018, 87: 85-92. DOI:10.1016/j.lwt.2017.08.074.

[36] 伍思佳, 杨贻功, 火兴三, 等. 两种蒸馏工艺对威士忌特征香气的影响[J]. 食品科学, 2023, 44(10): 341-350. DOI:10.7506/spkx1002-6630-20220816-181.

[37] 刘雨曦, 薛佳, 傅宝尚, 等. 超声波喷雾-冷冻干燥与传统干燥技术制备高汤粉体的比较[J]. 食品科学, 2020, 41(11): 128-134.DOI:10.7506/spkx1002-6630-20190705-070.

[38] 张香美, 叶翠, 卢涵, 等. 发酵香肠制作过程中菌群演替及挥发性风味成分变化规律[J]. 中国食品学报, 2022, 22(5): 282-290.DOI:10.16429/j.1009-7848.2022.05.030.

[39] 周慧敏, 张顺亮, 郝艳芳, 等. HS-SPME-GC-MS-O结合电子鼻对坨坨猪肉主体风味评价分析[J]. 食品科学, 2021, 42(2): 218-226.DOI:10.7506/spkx1002-6630-20191024-263.

[40] WANG J, LI X H, WU Y, et al. HS-SPME/GC-MS reveals the season effects on volatile compounds of green tea in high-latitude region[J].Foods, 2022, 11(19): 3016. DOI:10.3390/foods11193016.

[41] VERA P, CANELLAS E, NERÍN C. Compounds responsible for offodors in several samples composed by polypropylene, polyethylene,paper and cardboard used as food packaging materials[J]. Food Chemistry, 2020, 309: 125792. DOI:10.1016/j.foodchem.2019.125792.

[42] 杜晓兰, 杨文敏, 黄永强, 等. 基于顶空气相离子迁移谱比较3 种加工方式对番鸭肉挥发性风味物质的影响[J]. 食品科学, 2021,42(24): 269-275. DOI:10.7506/spkx1002-6630-20210305-067.

[43] 付元哲, 黄雅玲, 冯涛, 等. 馒头挥发性风味物质研究进展[J]. 食品科学, 2024, 45(8): 312-320. DOI:10.7506/spkx1002-6630-20230630-246.

[44] 陈虎, 锁然, 刘亚琼, 等. GC-MS和GC-IMS分析藜麦酒的特征挥发性风味成分[J]. 中国食品学报, 2023, 23(12): 268-280.DOI:10.16429/j.1009-7848.2023.12.028.