羊肉具有高蛋白、低脂肪、低胆固醇、富含维生素和微量矿物质元素等特点,是开发高品质肉制品的优良原料[1]。然而,羊肉本身具有的膻味等风味物质影响了消费者的接受程度[2],是羊肉制品尤其是羊肉干制品开发的限制性因素。

利用微生物作为发酵剂是改善羊肉制品风味品质的方法之一。目前报道[3]表明,利用微生物可降解膻味脂肪酸,同时形成一系列新的风味物质,改善羊肉制品风味。微生物发酵剂除了具有改善羊肉制品风味品质的作用,在生产过程中还可作为优势菌株有效控制有害微生物的生长,降低食盐添加量;同时,发酵后肉制品中易消化吸收的营养物质含量提高,改善了产品的营养品质[4-5]。

微生物发酵剂在羊肉发酵香肠产品方面应用较多,研究范围涉及其对羊肉发酵香肠的安全性、膻味、色泽、质构特性和风味物质含量等方面的影响。例如,兰沁洁等[6]使用戊糖片球菌和近平滑假丝酵母复配接种发酵羊肉香肠,降低了膻味并提高了可接受度。刘浩等[7]发现,与未接种发酵剂的羊肉香肠相比,接种植物乳植杆菌(Lactiplantibacillus plantarum)和木糖葡萄球菌发酵剂的羊肉香肠在货架期方面更有优势。王德宝等[8]发现,使用复配发酵剂可改善发酵羊肉香肠的发酵周期和色泽,并降低亚硝酸盐和生物胺含量。Holko等[9]使用嗜酸乳杆菌和动物双歧杆菌发酵羊肉香肠,改善了产品质构特性。Jiang Li等[10]研究发现,接种乳酸片球菌和米根霉菌的发酵羊肉香肠中醛类和酯类风味物质含量均有所增加。然而,目前微生物发酵剂在羊肉干产品方面的应用研究较少,且现有研究[3,11-13]主要集中于发酵剂对发酵羊肉干生物胺、嘌呤残留量等的影响。

与发酵时间较长的传统发酵肉制品相比,采用微生物发酵与热加工相结合的半发酵法加工羊肉,可大大缩短生产周期。因此,为探究半发酵法加工工艺中发酵剂和发酵温度对产品品质的影响,本研究利用从传统发酵肉制品中筛选出的植物乳植杆菌作为发酵剂,系统研究植物乳植杆菌发酵剂和不同发酵温度对加工过程中发酵液和羊肉理化特性、游离氨基酸和挥发性风味物质等的影响,旨在为提升羊肉干产品品质、创制新型羊肉制品提供优良菌种资源和技术支撑。

1 材料与方法

1.1 材料与试剂

盐池滩羊后腿肉带骨(冻品) 宁夏盐池县鑫海食品有限公司;食盐、葡萄糖、抗异坏血酸钠、葡萄酒、亚硝酸钠、纯净水(均为食品级) 市售;植物乳植杆菌CMRC 19从传统发酵肉制品中分离得到[14]。

MRS培养基、结晶紫中性红胆盐琼脂培养基北京陆桥技术股份有限公司;正己烷(色谱纯) 上海易恩化学技术有限公司;C5~C20、2,4,6-三甲基吡啶(均为色谱纯) 美国Sigma-Aldrich公司;浓盐酸(优级纯)、二水合5-磺基水杨酸(分析纯) 国药集团化学试剂有限公司;茚三酮显色液、氨基酸标准液 日本和光纯药株式会社。

1.2 仪器与设备

BYXX-50烟熏炉 杭州艾博机械工程有限公司;Seven2GoTM Pro pH计 梅特勒-托利多仪器(上海)有限公司;KMF720恒温恒湿箱 德国Binder GmbH公司;L-8900全自动氨基酸分析仪 日本日立公司;DB-Wax毛细管色谱柱(30 m×0.25 mm,0.25 µm)、1310 GC-TSQ 8000三重四极杆质谱联用仪 美国赛默飞世尔科技有限公司;固相微萃取手动进样器、固相微萃取针 美国Supelco公司。

1.3 方法

1.3.1 半发酵羊肉干制作

原料肉预处理后(除去骨和筋膜,保留50%(m/m)脂肪),切成10 cm×1 cm×1 cm的肉条;然后按质量分数1%食盐、1%葡萄糖、0.1%抗异坏血酸钠、5%葡萄酒、0.015%亚硝酸钠、106 CFU/g植物乳植杆菌配制发酵液,之后将羊肉条和发酵液按1∶1.5质量比混合置于玻璃容器中密封,恒温发酵48 h;发酵结束后,将羊肉条分别于沸水中煮制10 min,50 ℃干燥1 h即得半发酵羊肉干成品。

设置4 个实验组,分别为CG-20 ℃(未接种植物乳植杆菌,发酵温度20 ℃)、CG-25 ℃(未接种植物乳植杆菌,发酵温度25 ℃)、LP-20 ℃(接种植物乳植杆菌,发酵温度20 ℃)、LP-25 ℃(接种植物乳植杆菌,发酵温度25 ℃)。发酵液样品分别在发酵0、24、48 h取得;羊肉样品分别在发酵0、24、48 h和热加工结束后(成品)取得。

1.3.2 pH值和微生物测定

参照Zhao Changqing等[15]所述方法测定pH值,每个样品重复测定3 次。

根据GB 4789.35—2016《食品安全国家标准 食品微生物学检验 乳酸菌检验》[16]和GB 4789.3—2016《食品安全国家标准 食品微生物学测定 大肠菌群计数》[17]的方法,分别对样品中乳酸菌和大肠菌群进行活菌计数。根据GB 4789.36—2016《食品安全国家标准 食品卫生微生物学检验 大肠埃希氏菌O157:H7/NM检验》[18]中的第一法,对样品中的大肠埃希氏菌O157:H7/NM进行检验。每个样品进行2 次取样,每次取样重复2 次。

1.3.3 游离氨基酸测定

每份液体样品准确量取10 mL,每份固体样品准确称取1 g,参照李文杰等[19]的方法对样品中16 种游离氨基酸含量进行测定,每个样品平行测定3 次。

1.3.4 挥发性风味化合物测定及气味活度值(odour activity value,OAV)计算

参照Chen Xi等[20]的方法并稍作修改,采用固相微萃取-气相色谱-质谱分析测定样品中的挥发性风味化合物。将固体肉样(切碎称取3 g)和液体发酵液(3 mL)分别置于15 mL顶空瓶内,于45 ℃水浴条件下平衡20 min。然后使用萃取针通过顶空方式萃取30 min。之后,将萃取针插入气相色谱-质谱分析仪进样口,解吸脱附5 min。色谱条件:使用DB-WAX毛细管柱(30 m×0.25 mm,0.25 µm),载气为氦气,流速1.5 mL/min。升温程序:起始温度40 ℃,保持3 min;然后以4 ℃/min升温至150 ℃,保持2 min;最后以10 ℃/min升温至230 ℃,保持5 min。质谱条件:采用电子电离源,电离电压70 eV,传输线温度230 ℃,离子源温度280 ℃,质量扫描范围m/z 35~400。保留指数(retention index,RI)通过对C5~C20饱和烷烃(40 mg/L正己烷溶液)的测定确定,最终挥发性风味物质的鉴定通过NIST11质谱数据库比对确定。使用以正己烷稀释的2,4,6-三甲基吡啶溶液(0.46 mg/mL)作为内标,对各挥发性风味物质进行定量分析。每个样品平行测定3 次。

OAV是挥发性风味物质含量与相应物质在水中嗅觉阈值的比值[21]。其中各风味物质在水中的嗅觉阈值参考文献[19,22-23]。

1.4 数据处理

使用IBM SPSS Statistics 22软件进行数据处理,结果以平均值±标准差表示,并采用单因素方差分析法对平均值进行比较,使用Duncan法比较不同样品间的差异显著性(P<0.05)。热图和主成分分析(principal component analysis,PCA)图分别采用R语言4.3.2的Pheatmap 1.0.12和Vegan 2.6-6.1软件包处理绘制,其余图表均采用Excel 2016软件绘制。

2 结果与分析

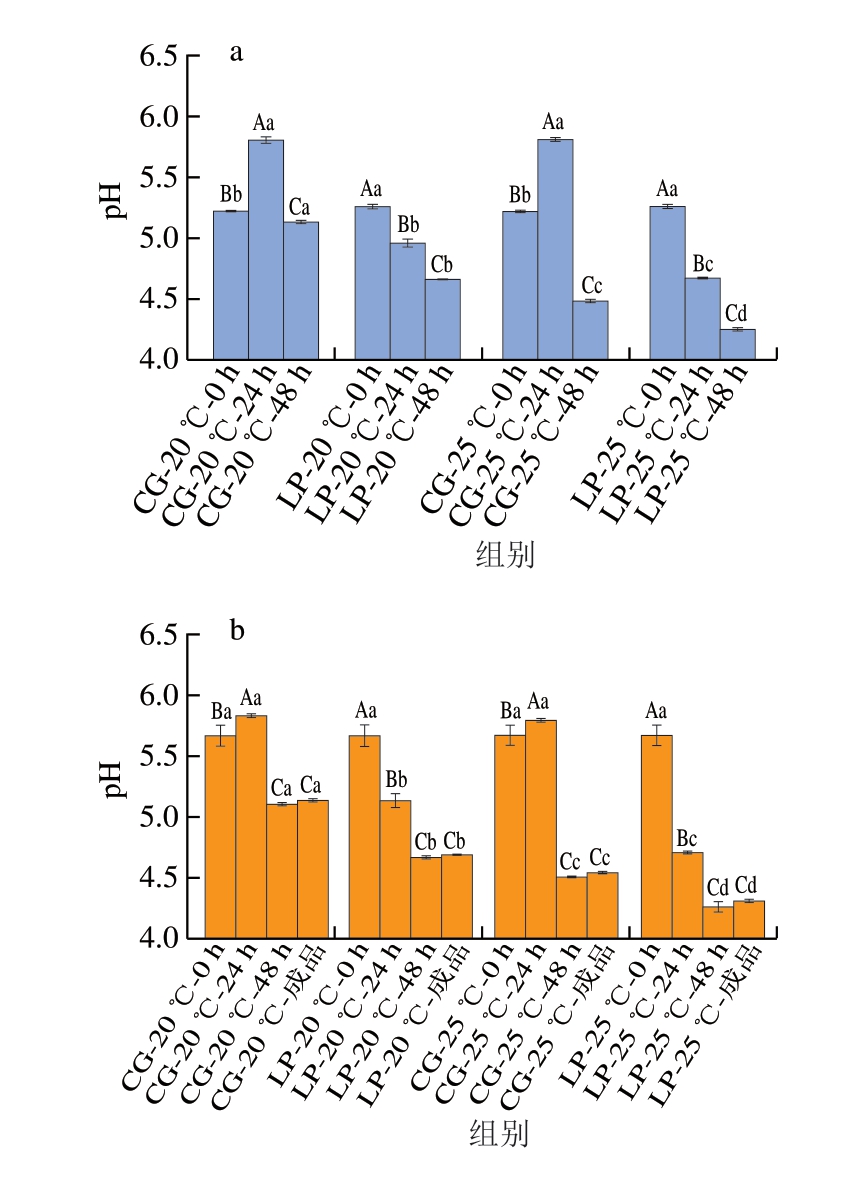

2.1 植物乳植杆菌和发酵温度对发酵液和羊肉pH值的影响

发酵肉制品中,pH值通常被认为是其发酵程度的判断标准之一。接种植物乳植杆菌发酵剂可加速加工过程中发酵液和羊肉pH值下降。如图1a所示,未接种植物乳植杆菌的CG组发酵液pH值在发酵0、24、48 h呈先升高后降低趋势,而接种植物乳植杆菌的LP组则呈持续下降趋势。发酵初期(0 h),各实验组发酵液的pH值均小于5.5,可能是由于发酵液中添加了5%葡萄酒。葡萄酒中含有大量有机酸,pH值通常在3~4之间[24],本研究中所用葡萄酒的pH值为3.60±0.01。发酵24 h后,CG组发酵液pH值显著高于发酵0 h(P<0.05),这可能是由于自然接种的乳酸菌中某些酶类可脱去葡萄酒中苹果酸的羧基,导致pH值升高,有报道[25]表明,添加不同含量葡萄酒的发酵香肠发酵1 d后也出现了pH值升高的现象,与本研究结果类似。LP组发酵液在加工24、48 h后的pH值分别明显低于CG组发酵0、24 h的pH值,这是由于接种的植物乳植杆菌具有较强的产酸能力,加速了pH值的降低[14,26]。

图1 加工过程中发酵液和羊肉pH值的变化

Fig. 1 Variation in pH of fermented broth and lamb during fermentation

a.发酵液;b.羊肉;图2同。大写字母不同表示同一样品不同发酵时间差异显著(P<0.05);小写字母不同表示相同发酵时间不同样品间差异显著(P<0.05)。

温度是发酵工艺的关键参数,适宜的发酵温度可以控制发酵微生物的生长和代谢[27],从而缩短发酵肉制品加工周期并保证产品品质。如图1a所示,发酵24 h后,20、25 ℃条件下CG组发酵液pH值无显著差异,而25 ℃条件下LP组发酵液pH值显著低于20 ℃发酵组(P<0.05)。发酵48 h后,各组发酵液pH值由高到低的顺序为:CG-20 ℃-48 h>LP-20 ℃-48 h>CG-25 ℃-48 h>LP-25 ℃-48 h,即各实验组25 ℃条件下的发酵液pH值均低于20 ℃条件下的样品。因此,与20 ℃发酵温度相比,25 ℃更有利于加速发酵。由图1b可知,各实验组中羊肉pH值的变化规律与发酵液基本一致,且热加工后成品的pH值与48 h发酵结束时均无显著差异。接种植物乳植杆菌和升高发酵温度可使发酵液和羊肉在发酵48 h后pH值降低至4.5以下。

2.2 植物乳植杆菌和发酵温度对发酵液和羊肉中微生物的影响

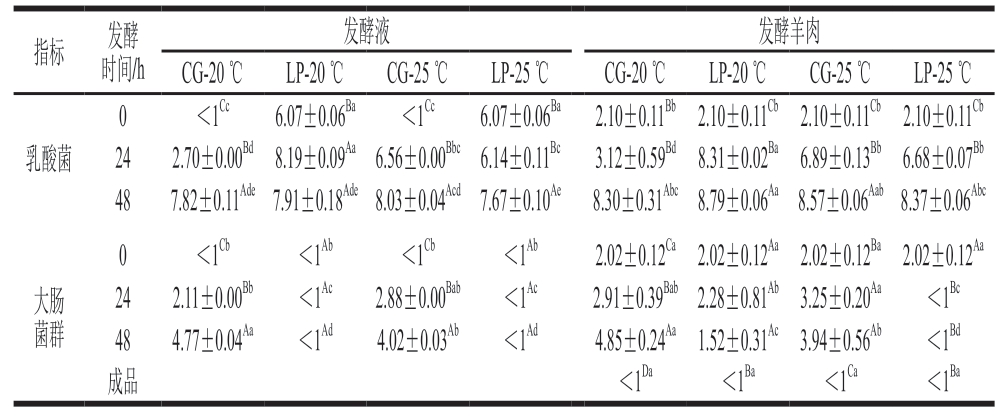

如表1所示,加工过程中,发酵液和羊肉中乳酸菌数量整体呈上升趋势。发酵初期(0 h),由于植物乳植杆菌的接种,LP组发酵液乳酸菌数量显著高于CG组(P<0.05);发酵24 h后,LP-20 ℃组发酵液乳酸菌数量显著高于CG-20 ℃组(P<0.05),而LP-25 ℃组发酵液乳酸菌数量与CG-25 ℃组无显著差异,这可能是由于接种的植物乳植杆菌在20、25 ℃均具有优良的生长性能,但发酵液中自然接种(即来源于环境)的乳酸菌仅在25 ℃具有较好的生长性能。发酵48 h后,各实验组发酵液乳酸菌数量为7.67~8.03(lg(CFU/g))。羊肉中乳酸菌数量变化趋势与发酵液类似。发酵初期(0 h),羊肉中乳酸菌数量为2.10(lg(CFU/g)),为自然接种乳酸菌。发酵24 h后,LP-20 ℃、CG-25 ℃和LP-25 ℃组乳酸菌数量相比发酵0 h均显著增加(P<0.05),其中LP-20 ℃组中乳酸菌数量最多,说明接种的植物乳植杆菌在羊肉中最适生长温度为20 ℃。发酵48 h后,各实验组羊肉中乳酸菌数量均超过8(lg(CFU/g)),尤其是相同条件下,羊肉中乳酸菌数量显著高于发酵液(P<0.05)。据此分析,虽然静置发酵过程中大多数乳酸菌不能移动,但羊肉外表面对乳酸菌具有一定的吸附作用,当乳酸菌附近发酵液的营养物质被消耗殆尽时,它将会进一步利用、转化羊肉中的营养物质,从而提升羊肉营养品质[15]。

表1 加工过程中发酵液和羊肉中乳酸菌和大肠菌群的活菌数变化

Table 1 Variation in viable counts of lactic acid bacteria and coliform in fermented broth and lamb during fermentation lg(CFU/g)

注:同列大写字母不同表示同一样品不同发酵时间差异显著(P<0.05);同行小写字母不同表示同一发酵时间不同样品间差异显著(P<0.05)。

指标发酵时间/h发酵液发酵羊肉CG-20 ℃LP-20 ℃CG-25 ℃LP-25 ℃CG-20 ℃LP-20 ℃CG-25 ℃LP-25 ℃乳酸菌0<1Cc6.07±0.06Ba<1Cc6.07±0.06Ba2.10±0.11Bb2.10±0.11Cb2.10±0.11Cb2.10±0.11Cb 242.70±0.00Bd8.19±0.09Aa6.56±0.00Bbc6.14±0.11Bc3.12±0.59Bd8.31±0.02Ba6.89±0.13Bb6.68±0.07Bb 487.82±0.11Ade7.91±0.18Ade8.03±0.04Acd7.67±0.10Ae8.30±0.31Abc8.79±0.06Aa8.57±0.06Aab8.37±0.06Abc大肠菌群0<1Cb<1Ab<1Cb<1Ab2.02±0.12Ca2.02±0.12Aa2.02±0.12Ba2.02±0.12Aa 242.11±0.00Bb<1Ac2.88±0.00Bab<1Ac2.91±0.39Bab2.28±0.81Ab3.25±0.20Aa<1Bc 484.77±0.04Aa<1Ad4.02±0.03Ab<1Ad4.85±0.24Aa1.52±0.31Ac3.94±0.56Ab<1Bd成品<1Da<1Ba<1Ca<1Ba

加工过程中接种植物乳植杆菌发酵剂可抑制大肠菌群的生长。发酵初期(0 h),各组发酵液中均未检测到大肠菌群;发酵48 h后,CG组发酵液中大肠菌群数量显著增加(P<0.05),LP组发酵液中大肠菌群数量均保持在<1(lg(CFU/g))。羊肉中大肠菌群数量的变化趋势与发酵液类似。发酵初期(0 h),各组羊肉中大肠菌群数量均为2.02(lg(CFU/g));发酵48 h后,CG组羊肉中大肠菌群数量显著增加(P<0.05),LP组羊肉中大肠菌群数量显著下降或<1(lg(CFU/g))。由于发酵肉所用原料肉通常不经过热杀菌,肉中自然接种微生物菌群具有不确定性,可能导致有害代谢产物的积累,从而影响产品的安全性[4]。乳酸菌可以产生细菌素并促进pH值降低,常被用于抑制病原菌和腐败微生物的生长[5,28-29]。同时,通过对各取样时间的发酵液和羊肉进行大肠埃希氏菌O157:H7/NM检验,结果均未检出。因此,本研究接种的植物乳植杆菌对大肠菌群生长具有抑制作用,有利于保障羊肉制品的食用安全性。此外,升高发酵温度更有利于促进植物乳植杆菌生长和抑制大肠杆菌增殖。

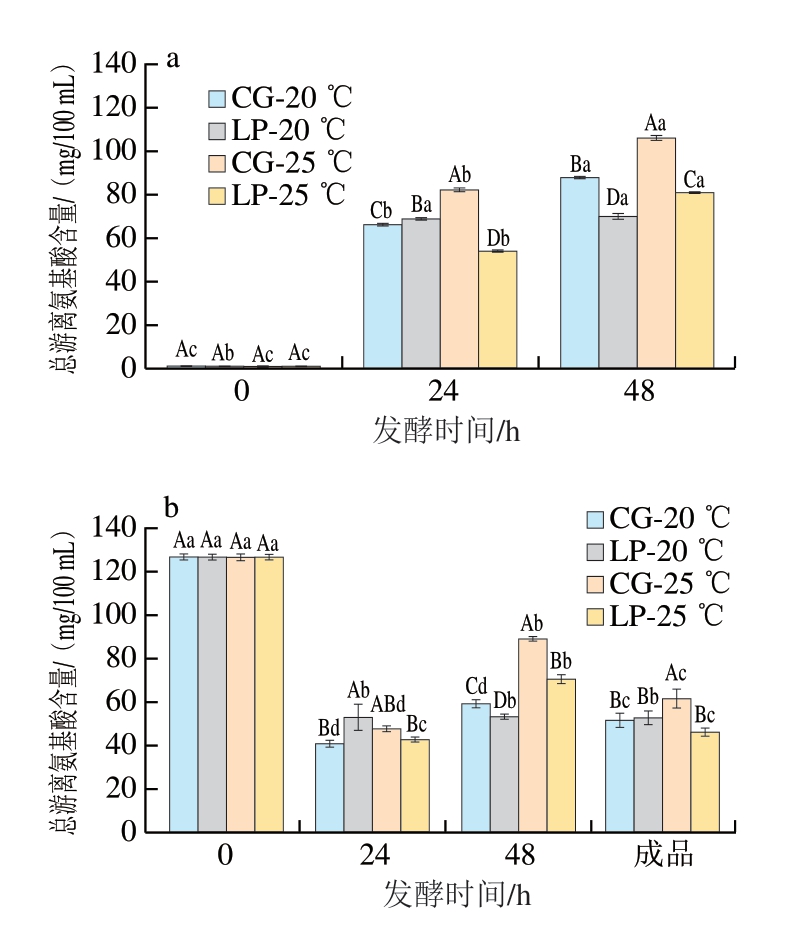

2.3 植物乳植杆菌和发酵温度对发酵液和羊肉中游离氨基酸的影响

游离氨基酸既体现了产品的营养品质,也是重要的呈味物质和部分挥发性风味物质的关键前体[30-31]。如图2a所示,发酵24 h后,各实验组发酵液总游离氨基酸含量均显著上升(P<0.05);发酵48 h后,除了LP-20 ℃组发酵液总游离氨基酸含量保持相对恒定,其他实验组仍呈显著上升趋势(P<0.05),且CG组总游离氨基酸含量高于LP组。

图2 加工过程中发酵液和羊肉总游离氨基酸含量的变化

Fig. 2 Variation in total free amino acid content in fermented broth and lamb during fermentation

大写字母不同表示相同取样时间的不同样品间差异显著(P<0.05);小写字母不同表示相同样品不同取样时间差异显著(P<0.05)。

如图2b所示,羊肉总游离氨基酸含量的变化趋势与发酵液明显不同。发酵24 h后,各实验组羊肉总游离氨基酸含量均显著下降(P<0.05)。由于肉制品发酵过程中,内源蛋白酶和微生物蛋白酶可促进肌原纤维蛋白和肌浆蛋白分解产生肽和游离氨基酸[5,32],因此部分游离氨基酸溶解分散于发酵液中,使羊肉中总游离氨基酸含量下降,发酵液中游离氨基酸含量上升,类似的结果在发酵猪肉干的相关研究[15]中也有报道。发酵48 h后,与发酵液类似,羊肉中CG组总游离氨基酸含量最高。这一方面可能是由于CG组中自然接种的菌株具有较强分解肌肉蛋白的能力[33-34],造成其总游离氨基酸含量较高;另一方面可能是由于LP组羊肉中部分游离氨基酸已经代谢为挥发性风味物质,导致其总游离氨基酸含量较CG组低。发酵过程中,肌肉蛋白降解产生的某些氨基酸是重要挥发性风味物质的前体,在转氨酶的作用下会先转化为α-酮酸,再进一步代谢为发酵肉中典型的风味物质,如甲基支链醛、醇和酸[35-36]。关于发酵温度的影响,与2.1节中的分析一致,认为适宜范围内升高温度加速了酶或微生物发酵剂的活力,进而加速了蛋白质分解成游离氨基酸。另外,发酵48 h后,羊肉中总游离氨基酸含量由高到低的顺序为:CG-25 ℃-48 h>CG-20 ℃-48 h;LP-25 ℃-48 h>LP-20 ℃-48 h,说明较高的发酵温度可促使总游离氨基酸含量的增加。成品羊肉由于经过热水煮沸,各实验组中总游离氨基酸含量差异不大。虽然与原料肉相比,加工后羊肉干总游离氨基酸含量有所降低,但这可能是由于一些游离氨基酸作为前体在加工过程中转化为风味物质,改善了半发酵羊肉干的风味品质。

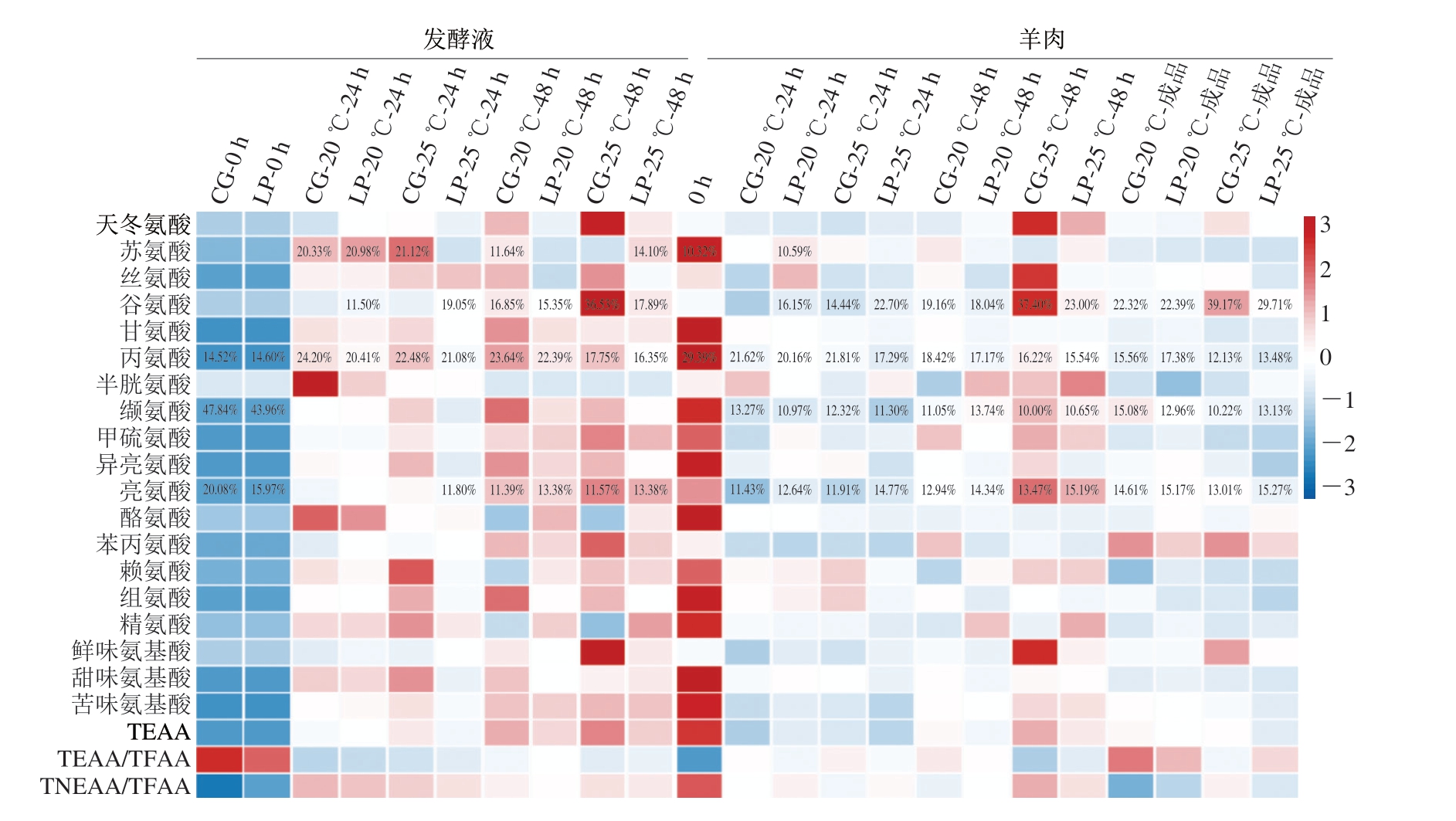

如图3所示,发酵初期(0 h),各实验组发酵液中相对含量大于10%的游离氨基酸为丙氨酸、缬氨酸和亮氨酸,主要来自于发酵液中的葡萄酒[37]。发酵48 h后,发酵液中相对含量大于10%游离氨基酸增加为4 种,分别为苏氨酸、谷氨酸、丙氨酸和亮氨酸。发酵初期(0 h),羊肉中相对含量大于10%的游离氨基酸是苏氨酸和丙氨酸;从发酵24 h到成品,各实验组羊肉中相对含量占比前4 位的游离氨基酸分别为谷氨酸、丙氨酸、缬氨酸和亮氨酸。该结果与Fadda等[34]的发酵肉体系模拟实验结果类似,该研究发现,来源于乳酸菌的蛋白酶可水解肌肉蛋白,导致丙氨酸、亮氨酸和谷氨酸这3 种具有呈味作用的游离氨基酸含量增加。此外,谷氨酸、丙氨酸、亮氨酸和缬氨酸这4 种游离氨基酸按滋味分类分别属于鲜味、甜味和苦味,在各实验组羊肉中其相对含量在67.58%~79.08%之间,相比于发酵0 h羊肉样品,其相对含量明显增加。就羊肉干成品而言,接种植物乳植杆菌有助于丙氨酸和亮氨酸相对含量的提高,在20、25 ℃条件下,丙氨酸相对含量分别从15.56%升高至17.38%、从12.13%升高至13.48%;亮氨酸相对含量分别从14.61%升高至15.17%、从13.01%升高至15.27%。升高发酵温度使LP、CG组中的谷氨酸相对含量分别从22.39%升高至29.71%、从22.32%升高至39.17%,影响鲜味。因此,发酵温度和接种的植物乳植杆菌可通过影响羊肉中各游离氨基酸相对含量,进而影响产品营养和风味品质。

图3 加工过程中发酵液和羊肉中游离氨基酸组成

Fig. 3 Composition of free amino acids in fermented broth and lamb during fermentation

根据文献[30-31],游离氨基酸根据滋味分类为鲜味氨基酸(包括天冬氨酸、谷氨酸)、甜味氨基酸(包括苏氨酸、丝氨酸、甘氨酸、丙氨酸、赖氨酸)、苦味氨基酸(包括缬氨酸、甲硫氨酸、异亮氨酸、亮氨酸、酪氨酸、苯丙氨酸、组氨酸、精氨酸);必需氨基酸包括缬氨酸、甲硫氨酸、异亮氨酸、亮氨酸、苯丙氨酸、赖氨酸和组氨酸;图中数字为某种游离氨基酸在样品中的相对含量(仅体现相对含量>10%的游离氨基酸);TEAA.总游离必需氨基酸(total free essential amino acids),TFAA.总游离氨基酸(total free amino acids),TNEAA.总游离非必需氨基酸(total free non essential amino acids)。

2.4 植物乳植杆菌和发酵温度对发酵液和羊肉中挥发性风味物质的影响

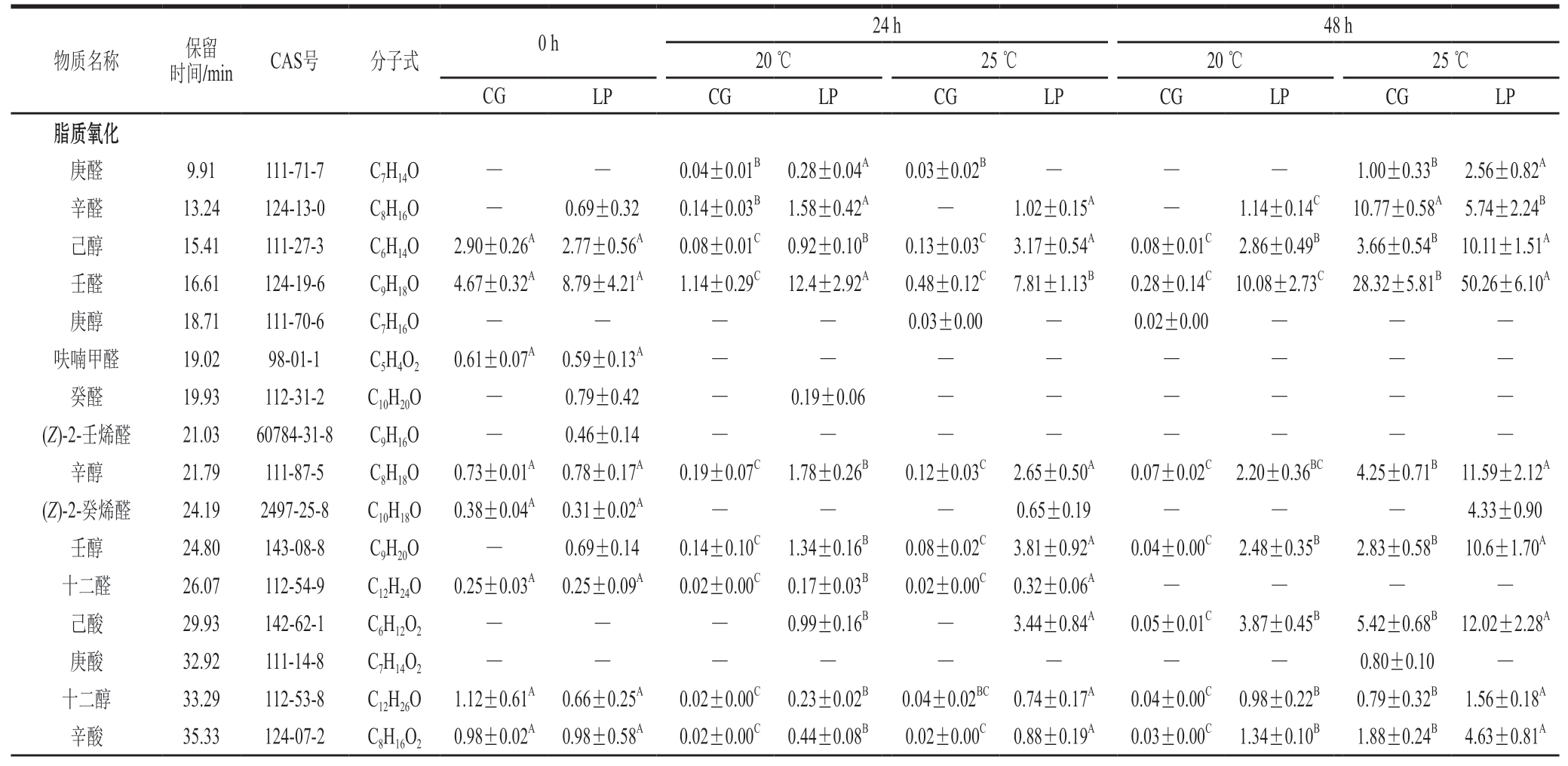

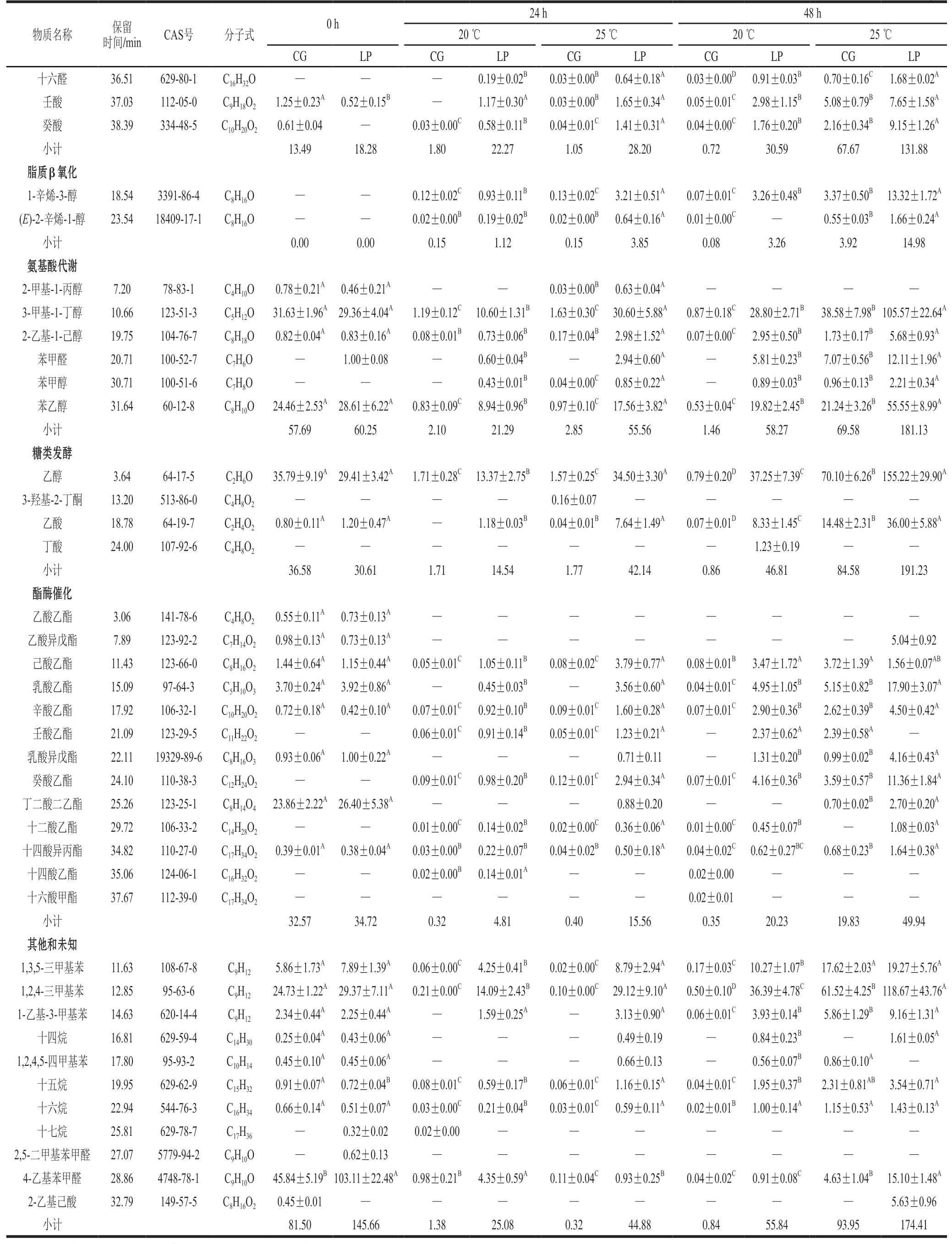

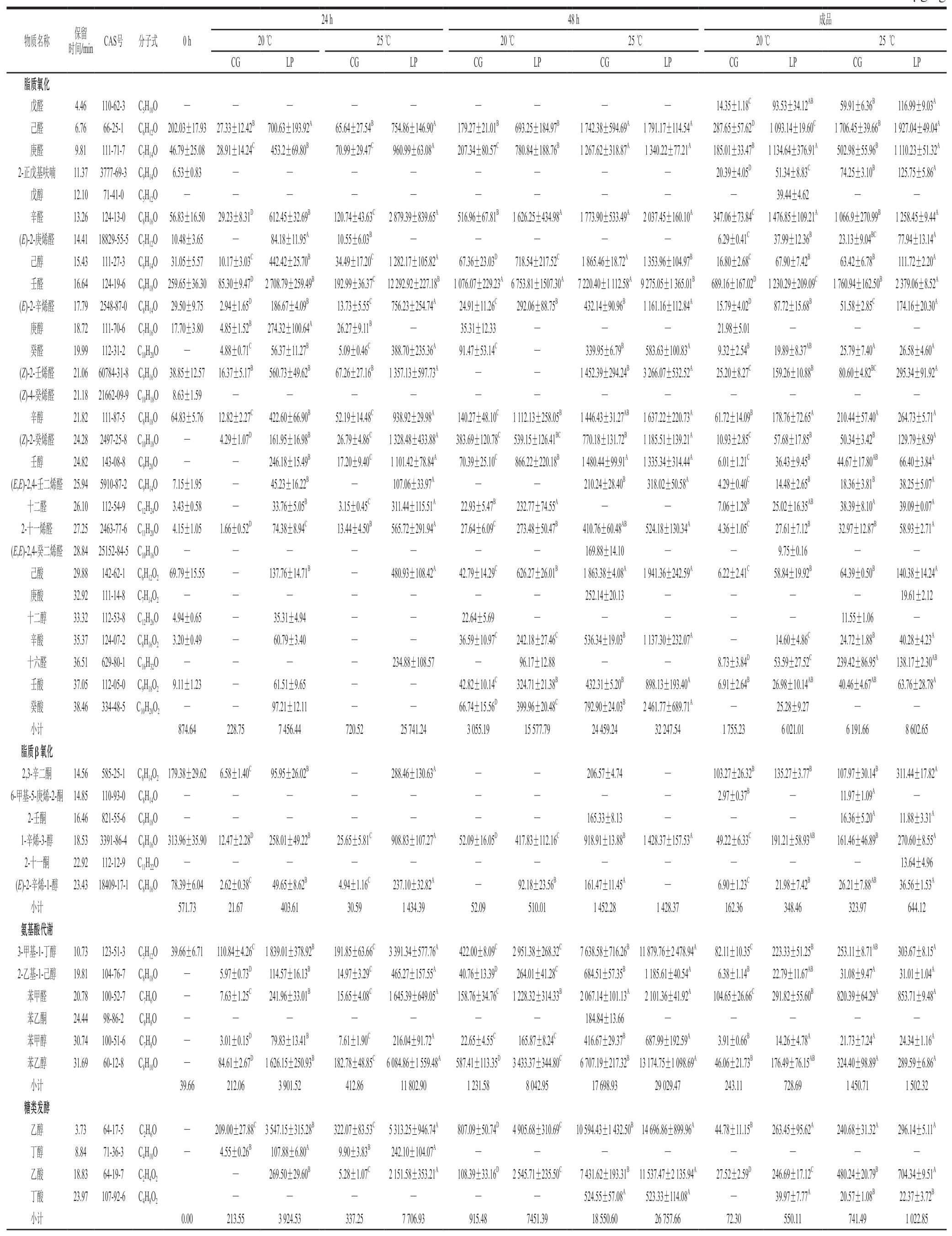

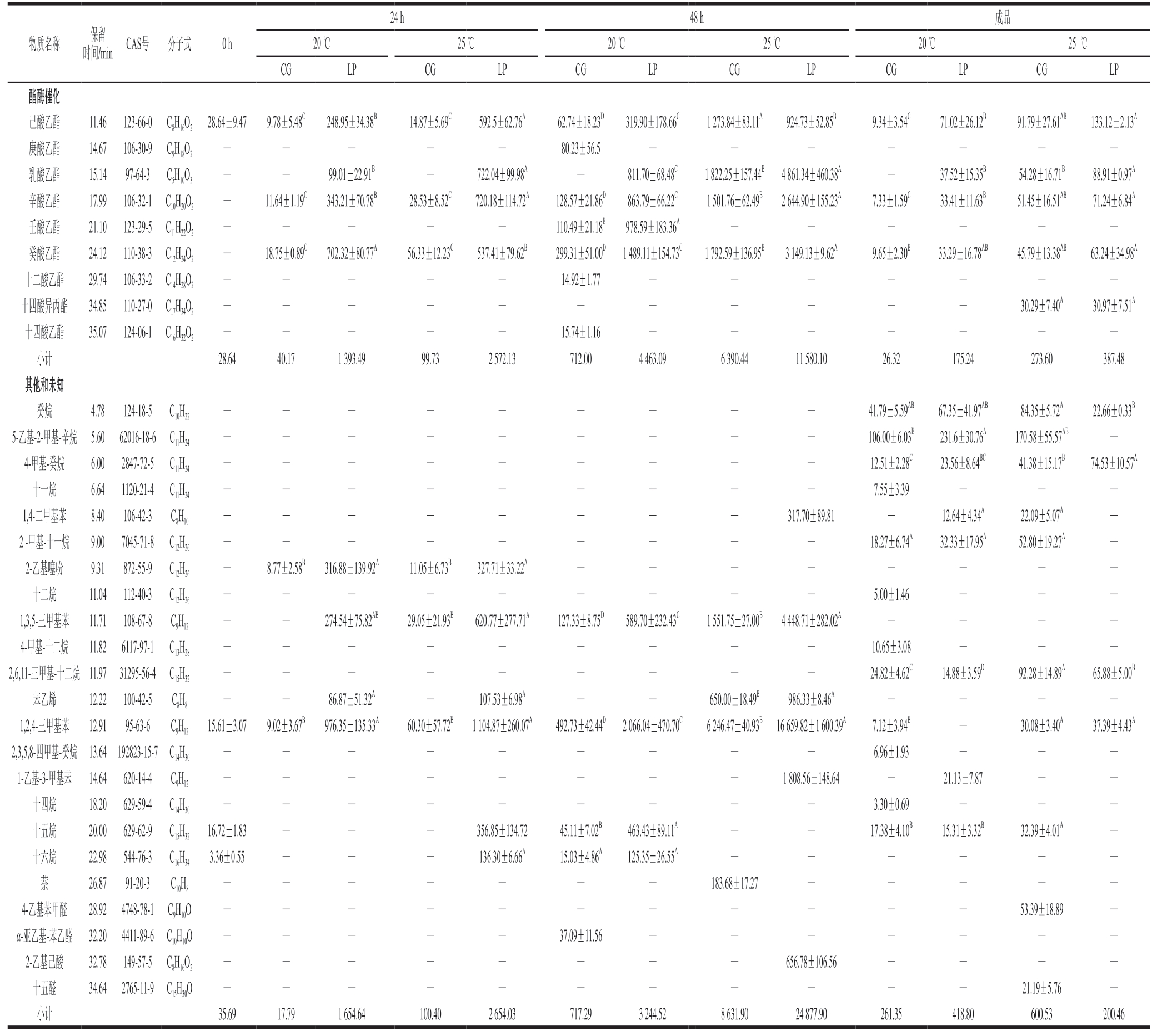

如表2所示,在所有实验组发酵液中共检出55 种挥发性风味物质,其中醇类13 种、醛类12 种、酮类1 种、酸类8 种、酯类13 种、其他类8 种;如表3所示,在所有实验组羊肉中共检出76 种挥发性风味物质,其中醇类14 种、醛类20 种、酮类5 种、酸类8 种、酯类9 种,其他类20 种。

表2 发酵液中挥发性风味物质含量的变化

Table 2 Variation in contents of volatile compounds in fermented broth mg/L

时间/minCAS号分子式0 h24 h48 h 20 ℃25 ℃20 ℃25 ℃CGLPCGLPCGLPCGLPCGLP脂质氧化庚醛9.91111-71-7C7H14O——0.04±0.01B0.28±0.04A0.03±0.02B——1.00±0.33B2.56±0.82A辛醛13.24124-13-0C8H16O—0.69±0.320.14±0.03B1.58±0.42A—1.02±0.15A—1.14±0.14C10.77±0.58A5.74±2.24B己醇15.41111-27-3C6H14O2.90±0.26A2.77±0.56A0.08±0.01C0.92±0.10B0.13±0.03C3.17±0.54A0.08±0.01C2.86±0.49B3.66±0.54B10.11±1.51A壬醛16.61124-19-6C9H18O4.67±0.32A8.79±4.21A1.14±0.29C12.4±2.92A0.48±0.12C7.81±1.13B0.28±0.14C10.08±2.73C28.32±5.81B50.26±6.10A庚醇18.71111-70-6C7H16O——0.03±0.00—0.02±0.00——呋喃甲醛19.0298-01-1C5H4O20.61±0.07A0.59±0.13A——癸醛19.93112-31-2C10H20O—0.79±0.42—0.19±0.06——(Z)-2-壬烯醛21.0360784-31-8C9H16O—0.46±0.14——辛醇21.79111-87-5C8H18O0.73±0.01A0.78±0.17A0.19±0.07C1.78±0.26B0.12±0.03C2.65±0.50A0.07±0.02C2.20±0.36BC4.25±0.71B11.59±2.12A(Z)-2-癸烯醛24.192497-25-8C10H18O0.38±0.04A0.31±0.02A——0.65±0.19——4.33±0.90壬醇24.80143-08-8C9H20O—0.69±0.140.14±0.10C1.34±0.16B0.08±0.02C3.81±0.92A0.04±0.00C2.48±0.35B2.83±0.58B10.6±1.70A十二醛26.07112-54-9C12H24O0.25±0.03A0.25±0.09A0.02±0.00C0.17±0.03B0.02±0.00C0.32±0.06A——己酸29.93142-62-1C6H12O2——0.99±0.16B—3.44±0.84A0.05±0.01C3.87±0.45B5.42±0.68B12.02±2.28A庚酸32.92111-14-8C7H14O2——0.80±0.10—十二醇33.29112-53-8C12H26O1.12±0.61A0.66±0.25A0.02±0.00C0.23±0.02B0.04±0.02BC0.74±0.17A0.04±0.00C0.98±0.22B0.79±0.32B1.56±0.18A辛酸35.33124-07-2C8H16O20.98±0.02A0.98±0.58A0.02±0.00C0.44±0.08B0.02±0.00C0.88±0.19A0.03±0.00C1.34±0.10B1.88±0.24B4.63±0.81A物质名称保留

续表2 mg/L

注:—.未检出;同行大写字母不同表示相同发酵时间不同样品间差异显著(P<0.05)。表3同。

物质名称保留时间/minCAS号分子式0 h24 h48 h 20 ℃25 ℃20 ℃25 ℃CGLPCGLPCGLPCGLPCGLP十六醛36.51629-80-1C16H32O——0.19±0.02B0.03±0.00B0.64±0.18A0.03±0.00D0.91±0.03B0.70±0.16C1.68±0.02A壬酸37.03112-05-0C9H18O21.25±0.23A0.52±0.15B—1.17±0.30A0.03±0.00B1.65±0.34A0.05±0.01C2.98±1.15B5.08±0.79B7.65±1.58A癸酸38.39334-48-5C10H20O20.61±0.04—0.03±0.00C0.58±0.11B0.04±0.01C1.41±0.31A0.04±0.00C1.76±0.20B2.16±0.34B9.15±1.26A小计13.4918.281.8022.271.0528.200.7230.5967.67131.88脂质β氧化1-辛烯-3-醇18.543391-86-4C8H16O——0.12±0.02C0.93±0.11B0.13±0.02C3.21±0.51A0.07±0.01C3.26±0.48B3.37±0.50B13.32±1.72A(E)-2-辛烯-1-醇23.5418409-17-1C8H16O——0.02±0.00B0.19±0.02B0.02±0.00B0.64±0.16A0.01±0.00C—0.55±0.03B1.66±0.24A小计0.000.000.151.120.153.850.083.263.9214.98氨基酸代谢2-甲基-1-丙醇7.2078-83-1C4H10O0.78±0.21A0.46±0.21A——0.03±0.00B0.63±0.04A——3-甲基-1-丁醇10.66123-51-3C5H12O31.63±1.96A29.36±4.04A1.19±0.12C10.60±1.31B1.63±0.30C30.60±5.88A0.87±0.18C28.80±2.71B38.58±7.98B105.57±22.64A 2-乙基-1-己醇19.75104-76-7C8H18O0.82±0.04A0.83±0.16A0.08±0.01B0.73±0.06B0.17±0.04B2.98±1.52A0.07±0.00C2.95±0.50B1.73±0.17B5.68±0.93A苯甲醛20.71100-52-7C7H6O—1.00±0.08—0.60±0.04B—2.94±0.60A—5.81±0.23B7.07±0.56B12.11±1.96A苯甲醇30.71100-51-6C7H8O——0.43±0.01B0.04±0.00C0.85±0.22A—0.89±0.03B0.96±0.13B2.21±0.34A苯乙醇31.6460-12-8C8H10O24.46±2.53A28.61±6.22A0.83±0.09C8.94±0.96B0.97±0.10C17.56±3.82A0.53±0.04C19.82±2.45B21.24±3.26B55.55±8.99A小计57.6960.252.1021.292.8555.561.4658.2769.58181.13糖类发酵乙醇3.6464-17-5C2H6O35.79±9.19A29.41±3.42A1.71±0.28C13.37±2.75B1.57±0.25C34.50±3.30A0.79±0.20D37.25±7.39C70.10±6.26B155.22±29.90A 3-羟基-2-丁酮13.20513-86-0C4H8O2——0.16±0.07——乙酸18.7864-19-7C2H4O20.80±0.11A1.20±0.47A—1.18±0.03B0.04±0.01B7.64±1.49A0.07±0.01D8.33±1.45C14.48±2.31B36.00±5.88A丁酸24.00107-92-6C4H8O2——1.23±0.19——小计36.5830.611.7114.541.7742.140.8646.8184.58191.23酯酶催化乙酸乙酯3.06141-78-6C4H8O20.55±0.11A0.73±0.13A——乙酸异戊酯7.89123-92-2C7H14O20.98±0.13A0.73±0.13A——5.04±0.92己酸乙酯11.43123-66-0C8H16O21.44±0.64A1.15±0.44A0.05±0.01C1.05±0.11B0.08±0.02C3.79±0.77A0.08±0.01B3.47±1.72A3.72±1.39A1.56±0.07AB乳酸乙酯15.0997-64-3C5H10O33.70±0.24A3.92±0.86A—0.45±0.03B—3.56±0.60A0.04±0.01C4.95±1.05B5.15±0.82B17.90±3.07A辛酸乙酯17.92106-32-1C10H20O20.72±0.18A0.42±0.10A0.07±0.01C0.92±0.10B0.09±0.01C1.60±0.28A0.07±0.01C2.90±0.36B2.62±0.39B4.50±0.42A壬酸乙酯21.09123-29-5C11H22O2——0.06±0.01C0.91±0.14B0.05±0.01C1.23±0.21A—2.37±0.62A2.39±0.58A—乳酸异戊酯22.1119329-89-6C8H16O30.93±0.06A1.00±0.22A——0.71±0.11—1.31±0.20B0.99±0.02B4.16±0.43A癸酸乙酯24.10110-38-3C12H24O2——0.09±0.01C0.98±0.20B0.12±0.01C2.94±0.34A0.07±0.01C4.16±0.36B3.59±0.57B11.36±1.84A丁二酸二乙酯25.26123-25-1C8H14O423.86±2.22A26.40±5.38A——0.88±0.20——0.70±0.02B2.70±0.20A十二酸乙酯29.72106-33-2C14H28O2——0.01±0.00C0.14±0.02B0.02±0.00C0.36±0.06A0.01±0.00C0.45±0.07B—1.08±0.03A十四酸异丙酯34.82110-27-0C17H34O20.39±0.01A0.38±0.04A0.03±0.00B0.22±0.07B0.04±0.02B0.50±0.18A0.04±0.02C0.62±0.27BC0.68±0.23B1.64±0.38A十四酸乙酯35.06124-06-1C16H32O2——0.02±0.00B0.14±0.01A——0.02±0.00——十六酸甲酯37.67112-39-0C17H34O2——0.02±0.01——小计32.5734.720.324.810.4015.560.3520.2319.8349.94其他和未知1,3,5-三甲基苯11.63108-67-8C9H125.86±1.73A7.89±1.39A0.06±0.00C4.25±0.41B0.02±0.00C8.79±2.94A0.17±0.03C10.27±1.07B17.62±2.03A19.27±5.76A 1,2,4-三甲基苯12.8595-63-6C9H1224.73±1.22A29.37±7.11A0.21±0.00C14.09±2.43B0.10±0.00C29.12±9.10A0.50±0.10D36.39±4.78C61.52±4.25B118.67±43.76A 1-乙基-3-甲基苯14.63620-14-4C9H122.34±0.44A2.25±0.44A—1.59±0.25A—3.13±0.90A0.06±0.01C3.93±0.14B5.86±1.29B9.16±1.31A十四烷16.81629-59-4C14H300.25±0.04A0.43±0.06A——0.49±0.19—0.84±0.23B—1.61±0.05A 1,2,4,5-四甲基苯17.8095-93-2C10H140.45±0.10A0.45±0.06A——0.66±0.13—0.56±0.07B0.86±0.10A—十五烷19.95629-62-9C15H320.91±0.07A0.72±0.04B0.08±0.01C0.59±0.17B0.06±0.01C1.16±0.15A0.04±0.01C1.95±0.37B2.31±0.81AB3.54±0.71A十六烷22.94544-76-3C16H340.66±0.14A0.51±0.07A0.03±0.00C0.21±0.04B0.03±0.01C0.59±0.11A0.02±0.01B1.00±0.14A1.15±0.53A1.43±0.13A十七烷25.81629-78-7C17H36—0.32±0.020.02±0.00——2,5-二甲基苯甲醛27.075779-94-2C9H10O—0.62±0.13——4-乙基苯甲醛 28.864748-78-1C9H10O45.84±5.19B103.11±22.48A0.98±0.21B4.35±0.59A0.11±0.04C0.93±0.25B0.04±0.02C0.91±0.08C4.63±1.04B15.10±1.48A 2-乙基己酸32.79149-57-5C8H16O20.45±0.01——5.63±0.96小计81.50145.661.3825.080.3244.880.8455.8493.95174.41

表3 羊肉中挥发性风味物质含量的变化

Table 3 Variation in contents of volatile compounds in fermented lamb μg/kg

24 h48 h成品20 ℃25 ℃20 ℃25 ℃20 ℃25 ℃CGLPCGLPCGLPCGLPCGLPCGLP脂质氧化戊醛4.46110-62-3C5H10O——14.35±1.18C93.53±34.12AB59.91±6.36B116.99±9.03A己醛6.7666-25-1C6H12O202.03±17.9327.33±12.42B700.63±193.92A65.64±27.54B754.86±146.90A179.27±21.01B693.25±184.97B1 742.38±594.69A1 791.17±114.54A287.65±57.62D1 093.14±19.60C1 706.45±39.66B1 927.04±49.04A庚醛9.81111-71-7C7H14O46.79±25.0828.91±14.24C453.2±69.80B70.99±29.47C960.99±63.08A207.34±80.57C780.84±188.76B1 267.62±318.87A1 340.22±77.21A185.01±33.47B1 134.64±376.91A502.98±55.96B1 110.23±51.32A 2-正戊基呋喃11.373777-69-3C9H14O6.53±0.83——20.39±4.05D51.34±8.83C74.25±3.10B125.75±5.86A戊醇12.1071-41-0C5H12O——39.44±4.62——辛醛13.26124-13-0C8H16O56.83±16.5029.23±8.31D612.45±32.69B120.74±43.63C2 879.39±839.65A516.96±67.81B1 626.25±434.98A1 773.90±533.49A2 037.45±160.10A347.06±73.84C1 476.85±109.21A1 066.9±270.99B1 258.45±9.44A(E)-2-庚烯醛14.4118829-55-5C7H12O10.48±3.65—84.18±11.95A10.55±6.03B——6.29±0.41C37.99±12.36B23.13±9.04BC77.94±13.14A己醇15.43111-27-3C6H14O31.05±5.5710.17±3.03C442.42±25.70B34.49±17.20C1 282.17±105.82A67.36±23.03D718.54±217.52C1 865.46±18.72A1 353.96±104.97B16.80±2.68C67.90±7.42B63.42±6.78B111.72±2.20A壬醛16.64124-19-6C9H18O259.65±36.3085.30±9.47D2 708.79±259.49B192.99±36.37C12 292.92±227.18B1 076.07±229.23A6 753.81±1507.30A7 220.40±1 112.58A9 275.05±1 365.01B689.16±167.02D1 230.29±209.09C1 760.94±162.50B2 379.06±8.52A(E)-2-辛烯醛17.792548-87-0C8H14O29.50±9.752.94±1.65D186.67±4.09B13.73±5.55C756.23±254.74A24.91±11.26C292.06±88.75B432.14±90.96B1 161.16±112.84A15.79±4.02D87.72±15.68B51.58±2.85C174.16±20.30A庚醇18.72111-70-6C7H16O17.70±3.804.85±1.52B274.32±100.64A26.27±9.11B—35.31±12.33——21.98±5.01——癸醛19.99112-31-2C10H20O—4.88±0.71C56.37±11.27B5.09±0.46C388.70±235.36A91.47±53.14C—339.95±6.79B583.63±100.83A9.32±2.54B19.89±8.37AB25.79±7.40A26.58±4.60A(Z)-2-壬烯醛21.0660784-31-8C9H16O38.85±12.5716.37±5.17B560.73±49.62B67.26±27.16B1 357.13±597.73A——1 452.39±294.24B3 266.07±532.52A25.20±8.27C159.26±10.88B80.60±4.82BC295.34±91.92A(Z)-4-癸烯醛21.1821662-09-9C10H18O8.63±1.59——辛醇21.82111-87-5C8H18O64.83±5.7612.82±2.27C422.60±66.90B52.19±14.48C938.92±29.98A140.27±48.10C1 112.13±258.05B1 446.43±31.27AB1 637.22±220.73A61.72±14.09B178.76±72.65A210.44±57.40A264.73±5.71A(Z)-2-癸烯醛24.282497-25-8C10H18O—4.29±1.07D161.95±16.98B26.79±4.86C1 328.48±433.88A383.69±120.78C539.15±126.41BC770.18±131.72B1 185.51±139.21A10.93±2.85C57.68±17.85B50.34±3.42B129.79±8.59A壬醇24.82143-08-8C9H20O——246.18±15.49B17.20±9.40C1 101.42±78.84A70.39±25.10C866.22±220.18B1 480.44±99.91A1 335.34±314.44A6.01±1.21C36.43±9.45B44.67±17.80AB66.40±3.84A(E,E)-2,4-壬二烯醛25.945910-87-2C9H14O7.15±1.95—45.23±16.22B—107.06±33.97A——210.24±28.40B318.02±50.58A4.29±0.40C14.48±2.65B18.36±3.81B38.25±5.07A十二醛26.10112-54-9C12H24O3.43±0.58—33.76±5.05B3.15±0.45C311.44±115.51A22.93±5.47B232.77±74.55A——7.06±1.28B25.02±16.35AB38.39±8.10A39.09±0.07A 2-十一烯醛27.252463-77-6C11H20O4.15±1.051.66±0.52D74.38±8.94C13.44±4.50B565.72±291.94A27.64±6.09C273.48±50.47B410.76±60.48AB524.18±130.34A4.36±1.05C27.61±7.12B32.97±12.87B58.93±2.71A(E,E)-2,4-癸二烯醛28.8425152-84-5C10H16O——169.88±14.10——9.75±0.16——己酸29.88142-62-1C6H12O269.79±15.55—137.76±14.71B—480.93±108.42A42.79±14.29C626.27±26.01B1 863.38±4.08A1 941.36±242.59A6.22±2.41C58.84±19.92B64.39±0.50B140.38±14.24A庚酸32.92111-14-8C7H14O2——252.14±20.13——19.61±2.12十二醇33.32112-53-8C12H26O4.94±0.65—35.31±4.94——22.64±5.69——11.55±1.06—辛酸35.37124-07-2C8H16O23.20±0.49—60.79±3.40——36.59±10.97C242.18±27.46C536.34±19.03B1 137.30±232.07A—14.60±4.86C24.72±1.88B40.28±4.23A十六醛36.51629-80-1C16H32O——234.88±108.57—96.17±12.88——8.73±3.84D53.59±27.52C239.42±86.95A138.17±2.30AB壬酸37.05112-05-0C9H18O29.11±1.23—61.51±9.65——42.82±10.14C324.71±21.38B432.31±5.20B898.13±193.40A6.91±2.64B26.98±10.14AB40.46±4.67AB63.76±28.78A癸酸38.46334-48-5C10H20O2——97.21±12.11——66.74±15.56D399.96±20.48C792.90±24.03B2 461.77±689.71A—25.28±9.27——小计874.64228.757 456.44720.5225 741.243 055.1915 577.7924 459.2432 247.541 755.236 021.016 191.668 602.65脂质β氧化2,3-辛二酮14.56585-25-1C8H14O2179.38±29.626.58±1.40C95.95±26.02B—288.46±130.63A——206.57±4.74—103.27±26.32B135.27±3.77B107.97±30.14B311.44±17.82A 6-甲基-5-庚烯-2-酮14.85110-93-0C8H14O——2.97±0.37B—11.97±1.09A—2-壬酮16.46821-55-6C9H18O——165.33±8.13——16.36±5.20A11.88±3.31A 1-辛烯-3-醇18.533391-86-4C8H16O313.96±35.9012.47±2.28D258.01±49.22B25.65±5.81C908.83±107.27A52.09±16.05D417.83±112.16C918.91±13.88B1 428.37±157.53A49.22±6.33C191.21±58.93AB161.46±46.89B270.60±8.55A 2-十一酮22.92112-12-9C11H22O——13.64±4.96(E)-2-辛烯-1-醇23.4318409-17-1C8H16O78.39±6.042.62±0.38C49.65±8.62B4.94±1.16C237.10±32.82A—92.18±23.56B161.47±11.45A—6.90±1.23C21.98±7.42B26.21±7.88AB36.56±1.53A物质名称保留时间/minCAS号分子式0 h小计571.7321.67403.6130.591 434.3952.09510.011 452.281 428.37162.36348.46323.97644.12氨基酸代谢3-甲基-1-丁醇10.73123-51-3C5H12O39.66±6.71110.84±4.26C1 839.01±378.92B191.85±63.66C3 391.34±577.76A422.00±8.09C2 951.38±268.32C7 638.58±716.26B11 879.76±2 478.94A82.11±10.35C223.33±51.25B253.11±8.71AB303.67±8.15A 2-乙基-1-己醇19.81104-76-7C8H18O—5.97±0.73D114.57±16.13B14.97±3.29C465.27±157.55A40.76±13.39D264.01±41.28C684.51±57.35B1 185.61±40.54A6.38±1.14B22.79±11.67AB31.08±9.47A31.01±1.04A苯甲醛20.78100-52-7C7H6O—7.63±1.25C241.96±33.01B15.65±4.08C1 645.39±649.05A158.76±34.76C1 228.32±314.33B2 067.14±101.13A2 101.36±41.92A104.65±26.66C291.82±55.60B820.39±64.29A853.71±9.48A苯乙酮24.4498-86-2C8H8O——184.84±13.66——苯甲醇30.74100-51-6C7H8O—3.01±0.15D79.83±13.41B7.61±1.90C216.04±91.72A22.65±4.55C165.87±8.24C416.67±29.37B687.99±192.59A3.91±0.66B14.26±4.78A21.73±7.24A24.34±1.16A苯乙醇31.6960-12-8C8H10O—84.61±2.67D1 626.15±250.93B182.78±48.85C6 084.86±1 559.48A587.41±113.35D3 433.37±344.80C6 707.19±217.32B13 174.75±1 098.69A46.06±21.73B176.49±76.15AB324.40±98.89A289.59±6.86A小计39.66212.063 901.52412.8611 802.901 231.588 042.9517 698.9329 029.47243.11728.691 450.711 502.32糖类发酵乙醇3.7364-17-5C2H6O—209.00±27.88C3 547.15±315.28B322.07±83.53C5 313.25±946.74A807.09±50.74D4 905.68±310.69C10 594.43±1 432.50B14 696.86±899.96A44.78±11.15B263.45±95.62A240.68±31.32A296.14±5.11A丁醇8.8471-36-3C4H10O—4.55±0.26B107.88±6.80A9.90±3.83B242.10±104.07A——乙酸18.8364-19-7C2H4O2—269.50±29.60B5.28±1.07C2 151.58±353.21A108.39±33.16D2 545.71±235.50C7 431.62±193.31B11 537.47±2 135.94A27.52±2.59D246.69±17.12C480.24±20.79B704.34±9.51A丁酸23.97107-92-6C4H8O2——524.55±57.08A523.33±114.08A—39.97±7.77A20.57±1.08B22.37±3.72B小计0.00213.553 924.53337.257 706.93915.487451.3918 550.6026 757.6672.30550.11741.491 022.85

续表3 μg/kg

24 h48 h成品20 ℃25 ℃20 ℃25 ℃20 ℃25 ℃CGLPCGLPCGLPCGLPCGLPCGLP酯酶催化己酸乙酯11.46123-66-0C8H16O228.64±9.479.78±5.48C248.95±34.38B14.87±5.69C592.5±62.76A62.74±18.23D319.90±178.66C1 273.84±83.11A924.73±52.85B9.34±3.54C71.02±26.12B91.79±27.61AB133.12±2.13A庚酸乙酯14.67106-30-9C9H18O2——80.23±56.5——乳酸乙酯15.1497-64-3C5H10O3——99.01±22.91B—722.04±99.98A—811.70±68.48C1 822.25±157.44B4 861.34±460.38A—37.52±15.35B54.28±16.71B88.91±0.97A辛酸乙酯17.99106-32-1C10H20O2—11.64±1.19C343.21±70.78B28.53±8.52C720.18±114.72A128.57±21.86D863.79±66.22C1 501.76±62.49B2 644.90±155.23A7.33±1.59C33.41±11.63B51.45±16.51AB71.24±6.84A壬酸乙酯21.10123-29-5C11H22O2——110.49±21.18B978.59±183.36A——癸酸乙酯24.12110-38-3C12H24O2—18.75±0.89C702.32±80.77A56.33±12.23C537.41±79.62B299.31±51.00D1 489.11±154.73C1 792.59±136.95B3 149.13±9.62A9.65±2.30B33.29±16.78AB45.79±13.38AB63.24±34.98A十二酸乙酯29.74106-33-2C14H28O2——14.92±1.77——十四酸异丙酯34.85110-27-0C17H34O2——30.29±7.40A30.97±7.51A十四酸乙酯35.07124-06-1C16H32O2——15.74±1.16——小计28.6440.171 393.4999.732 572.13712.004 463.096 390.4411 580.1026.32175.24273.60387.48其他和未知癸烷4.78124-18-5C10H22——41.79±5.59AB67.35±41.97AB84.35±5.72A22.66±0.33B 5-乙基-2-甲基-辛烷5.6062016-18-6C11H24——106.00±6.03B231.6±30.76A170.58±55.57AB—4-甲基-癸烷6.002847-72-5C11H24——12.51±2.28C23.56±8.64BC41.38±15.17B74.53±10.57A十一烷6.641120-21-4C11H24——7.55±3.39——1,4-二甲基苯8.40106-42-3C8H10——317.70±89.81—12.64±4.34A22.09±5.07A—2 -甲基-十一烷9.007045-71-8C12H26——18.27±6.74A32.33±17.95A52.80±19.27A—2-乙基噻吩9.31872-55-9C12H26—8.77±2.58B316.88±139.92A11.05±6.73B327.71±33.22A——十二烷11.04112-40-3C12H26——5.00±1.46——1,3,5-三甲基苯11.71108-67-8C9H12——274.54±75.82AB29.05±21.93B620.77±277.71A127.33±8.75D589.70±232.43C1 551.75±27.00B4 448.71±282.02A——4-甲基-十二烷11.826117-97-1C13H28——10.65±3.08——2,6,11-三甲基-十二烷11.9731295-56-4C15H32——24.82±4.62C14.88±3.59D92.28±14.89A65.88±5.00B苯乙烯12.22100-42-5C8H8——86.87±51.32A—107.53±6.98A——650.00±18.49B986.33±8.46A——1,2,4-三甲基苯12.9195-63-6C9H1215.61±3.079.02±3.67B976.35±135.33A60.30±57.72B1 104.87±260.07A492.73±42.44D2 066.04±470.70C6 246.47±40.93B16 659.82±1 600.39A7.12±3.94B—30.08±3.40A37.39±4.43A 2,3,5,8-四甲基-癸烷13.64192823-15-7C14H30——6.96±1.93——1-乙基-3-甲基苯14.64620-14-4C9H12——1 808.56±148.64—21.13±7.87——十四烷18.20629-59-4C14H30——3.30±0.69——十五烷20.00629-62-9C15H3216.72±1.83——356.85±134.7245.11±7.02B463.43±89.11A——17.38±4.10B15.31±3.32B32.39±4.01A—十六烷22.98544-76-3C16H343.36±0.55——136.30±6.66A15.03±4.86A125.35±26.55A——萘26.8791-20-3C10H8——183.68±17.27——4-乙基苯甲醛28.924748-78-1C9H10O——53.39±18.89—α-亚乙基-苯乙醛32.204411-89-6C10H10O——37.09±11.56——2-乙基己酸32.78149-57-5C8H16O2——656.78±106.56——十五醛34.642765-11-9C15H30O——21.19±5.76—小计35.6917.791 654.64100.402 654.03717.293 244.528 631.9024 877.90261.35418.80600.53200.46物质名称保留时间/minCAS号分子式0 h

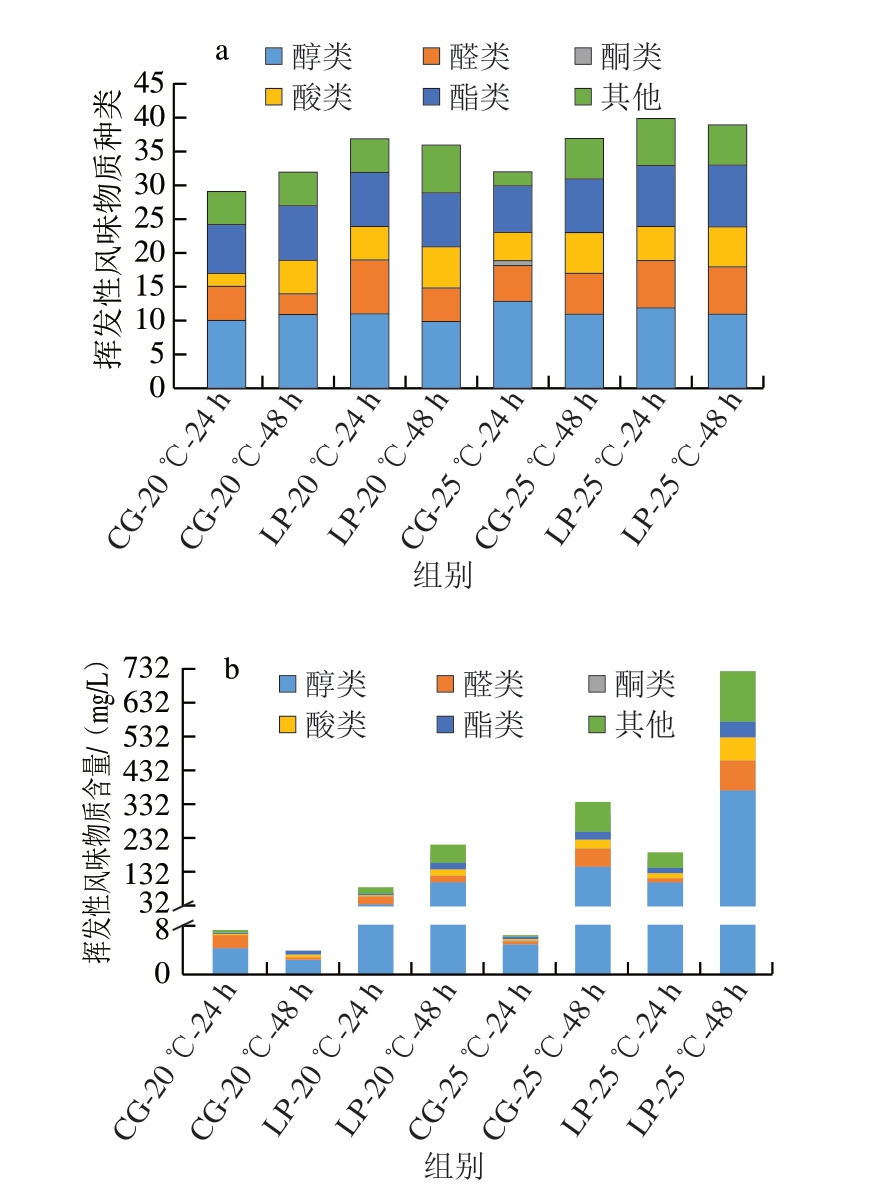

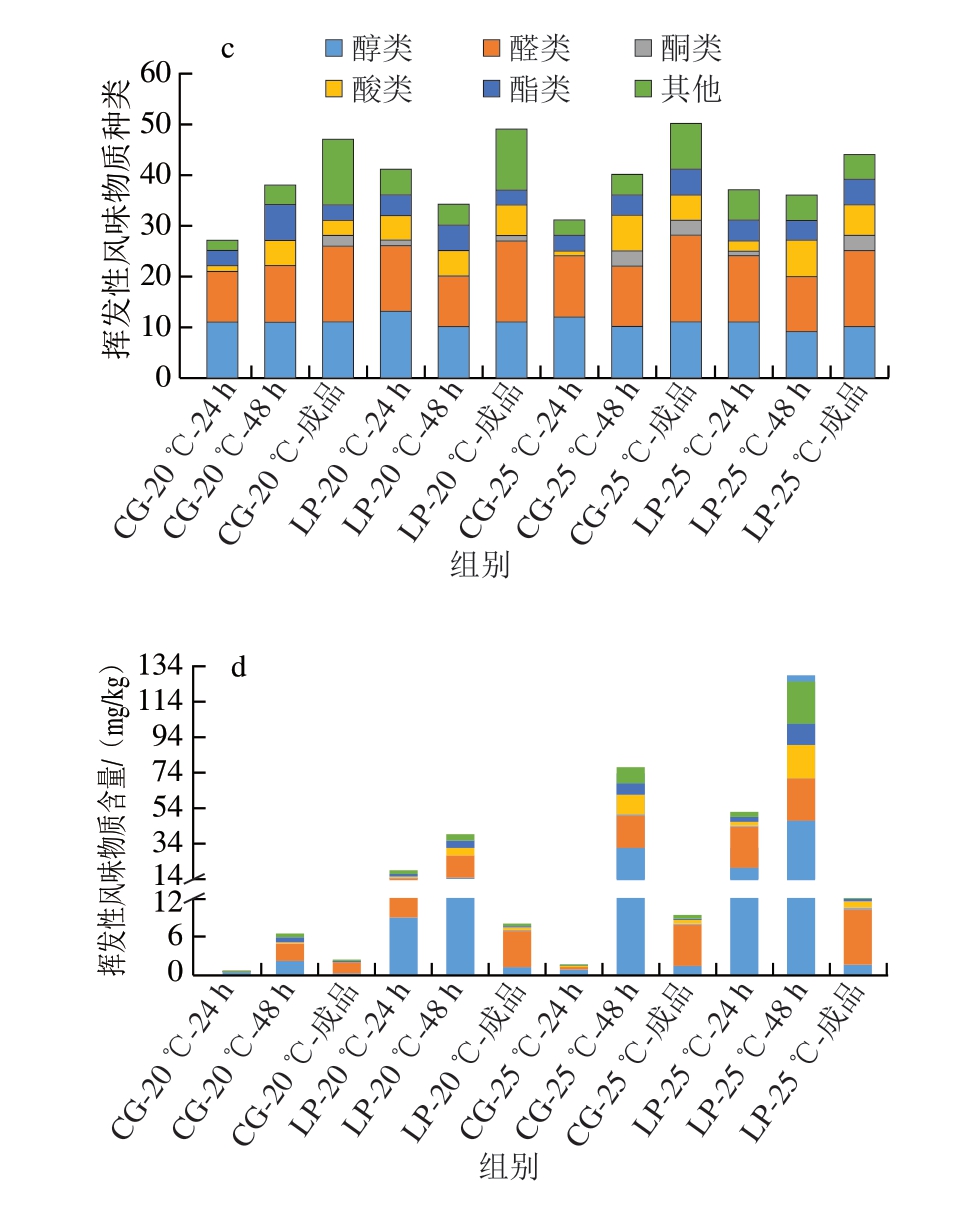

如图4a所示,同一发酵条件下,LP组发酵液挥发性风味物质种类较CG组均有增加,说明植物乳植杆菌的接种有利于丰富发酵液中挥发性风味物质的种类;发酵温度升高则有利于所有实验组发酵液风味物质种类增加。如图4b所示,同一发酵条件下,LP组发酵液中挥发性风味物质含量较CG组明显增加,说明植物乳植杆菌的接种有利于提升发酵液中挥发性风味物质的总含量;发酵温度升高同样有利于各实验组发酵液风味物质总含量的增加。

图4 加工过程中发酵液和羊肉中挥发性风味物质的变化

Fig. 4 Variation in composition of volatile compounds in fermented broth and lamb during fermentation

a.发酵液中挥发性风味物质种类;b.发酵液中挥发性风味物质含量;c.羊肉中挥发性风味物质种类;d.羊肉中挥发性风味物质含量。

如图4c所示,羊肉中挥发性风味物质种类与发酵剂和发酵温度无明显相关性。值得注意的是,各实验组中,挥发性风味物质种类最丰富的均为成品半发酵羊肉干,且各组成品的风味物质种类均较相应的发酵液丰富。如图4d所示,各实验组中,成品半发酵羊肉干的挥发性风味物质总含量均低于发酵48 h羊肉样品,这可能是由于发酵后的干燥阶段羊肉水分含量降低,导致肌肉纤维吸附的风味物质总含量减少。

发酵肉制品风味的形成是一个复杂、受多方面因素影响的过程。如表2、3所示,将发酵液和发酵羊肉中的所有挥发性风味物质按照来源分为脂质氧化、脂质β氧化、氨基酸代谢、糖类代谢、酯酶催化、其他和未知[19,22,38-39]。

脂质氧化是发酵肉制品风味形成的主要途径之一。脂肪分解产生的游离脂肪酸经过进一步氧化可生成醛类、醇类和部分酮类、酸类等挥发性风味物质[39]。例如,己醛、辛醛和壬醛是多不饱和脂肪酸(油酸、亚油酸)的氧化产物,具有柑橘和柠檬等香气,与微生物代谢有关[22,32,40-41]。本研究中,LP组成品中这3 种物质含量均显著高于CG组(P<0.05),说明植物乳植杆菌的接种可促进这3 种风味物质的形成。此外,己醇和壬醇的产生通常也源于脂类氧化[22,40],有研究[40]发现,接种清酒广布乳杆菌和植物乳植杆菌的香肠中的这2 种物质,在发酵第3天含量相对更高。本研究中,LP组成品中这2 种物质含量显著高于CG组(P<0.05),说明植物乳植杆菌的接种可促进这些物质形成。同时,升高发酵温度有效促进了成品中己醛、辛醛、壬醛、己醇、壬醇的积累。

脂质β氧化与微生物代谢有关,产物包括二级醇和甲基酮[22,41]。例如,1-辛烯-3-醇具有蘑菇气味且阈值较低,通常来源于相应的β-酮酸,是发酵肉制品中的常见风味物质,在羊肉等草饲动物肉中也被检出[22,42]。由表3可知,本研究中,实验用原料羊肉中含有1-辛烯-3-醇,且接种植物乳植杆菌和升高发酵温度均有助于其含量的增加。

氨基酸代谢的产物包括甲基支链醇和甲基支链醛等[39-40]。肌肉蛋白在内源蛋白酶和微生物蛋白酶的作用下产生游离氨基酸,再通过进一步代谢形成挥发性风味物质。含苯类化合物通常来自芳香族氨基酸代谢,例如,苯甲醛和苯甲醇是苯丙氨酸的降解产物;3-甲基-1-丁醇等甲基支链醇则来自于支链氨基酸分解代谢[22,39]。本研究中,接种植物乳植杆菌对发酵液和羊肉中苯甲醇含量的增加有显著影响(P<0.05);升高温度则对苯甲醛的增加有显著影响(P<0.05);接种植物乳植杆菌和升高发酵温度均有助于3-甲基-1-丁醇含量的增加。

糖类代谢可产生直链醇和酸类物质[39]。例如,发酵肉制品中的乙酸主要由乳酸菌代谢糖类产生[32,40]。在相同发酵温度和时间下,LP组中乙酸含量均显著高于CG组(P<0.05),说明该植物乳植杆菌有较强的产酸能力,与2.1节中LP组发酵液和羊肉具有较低pH值的结果相符。

酯类是酯酶催化作用下的主要产物,是醇类与由脂肪氧化产生的游离脂肪酸在酯化作用下合成的,是发酵肉制品的重要风味组分[43-44]。本研究中,随着发酵时间的延长和发酵温度的升高,含量增加的酯类物质包括己酸乙酯、乳酸乙酯、辛酸乙酯和癸酸乙酯;在相同条件下发酵24、48 h时,LP组中乳酸乙酯、辛酸乙酯和癸酸乙酯含量均显著高于CG组(P<0.05),说明植物乳植杆菌的接种和发酵温度升高有利于部分酯类物质形成。癸酸乙酯、辛酸乙酯和己酸乙酯等酯类物质可赋予产品水果和奶油香味[25,32,42]。

总而言之,接种植物乳植杆菌和升高发酵温度有利于来自脂质氧化、脂质β氧化、氨基酸代谢、酯酶催化等途径的部分挥发性风味物质形成。

2.5 半发酵羊肉干中关键挥发性风味物质分析

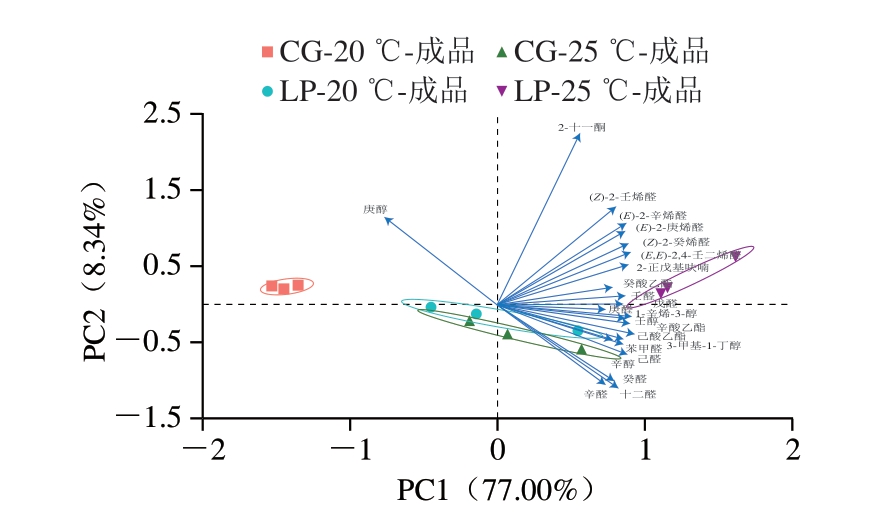

OAV用于表征关键风味物质对样品整体香气的贡献,当OAV≥1时,认为该物质是样品整体香气的主要贡献者[21]。4 个实验组的半发酵羊肉干成品中OAV>1的挥发性风味物质共计23 种,包括醇类5 种、醛类13 种、酮类1 种、酯类3 种、呋喃类1 种,这些风味物质可能是半发酵羊肉干成品的关键特征风味成分。

如图5所示,PC1和PC2的累计方差贡献率达到85.34%,说明可以解释不同实验处理对成品肉干中上述风味物质的影响。其中PC1占总方差的77.00%,与除庚醇外的22 种风味物质具有较强的正相关性,这22 种物质分别来源于脂质氧化、脂质β氧化、氨基酸代谢和酯酶催化,其中大部分来自于脂质氧化;PC2占总方差的8.34%,与源于脂质氧化的庚醇呈正相关。

图5 半发酵羊肉干OAV的PCA图

Fig. 5 PCA plot of semi-fermented lamb jerky based on OAVs

4 个实验组的成品肉干总体被分为3 组,CG-20 ℃-成品分布在PC1负侧,与庚醇的形成密切相关;LP-20 ℃-成品和CG-25 ℃-成品较为接近,靠近中心点;LP-25 ℃-成品则主要分布于右上方,与PC1的正相关性最强,且与烯醛类物质的形成密切相关。在PC1轴方向上,随着发酵温度升高和植物乳植杆菌的接种,4 个实验组的成品肉干样品呈现出从左向右分布的趋势。因此,植物乳植杆菌的接种和发酵温度对半发酵羊肉干关键风味物质的形成具有重要影响。

3 结论

发酵剂和发酵温度对半发酵羊肉干的理化特性和风味品质等具有重要影响。以植物乳植杆菌作为发酵剂和控制发酵温度均可快速使发酵液pH值降低至4.5以下并抑制大肠菌群的生长,提高产品的微生物安全性。接种植物乳植杆菌有助于半发酵羊肉干成品中丙氨酸和亮氨酸相对含量的增加,在20、25 ℃条件下,丙氨酸相对含量分别从15.56%升高至17.38%、从12.13%升高至13.48%;亮氨酸相对含量分别从14.61%升高至15.17%、从13.01%升高至15.27%。升高发酵温度使接种、未接种植物乳植杆菌的半发酵羊肉干成品中的谷氨酸相对含量分别从22.39%升高至29.71%、从22.32%升高至39.17%,影响鲜味。半发酵羊肉干中影响整体香气的关键风味物质共计23 种,分别来源于脂质氧化、脂质β氧化、氨基酸代谢和酯酶催化。根据PCA结果,接种植物乳植杆菌和升高发酵温度有利于来自这些代谢途径的挥发性风味物质形成。因此,通过系统研究植物乳植杆菌发酵剂和发酵温度对半发酵羊肉干加工过程中理化特性、游离氨基酸和挥发性风味物质形成的影响,可为创制新型羊肉产品、提升羊肉制品风味品质提供有利的技术支撑。

[1] 薛丹丹, 张德权, 陈丽, 等. 烤制羊肉食用品质评价指标筛选研究[J]. 食品科技, 2012, 37(10): 114-118. DOI:10.13684/j.cnki.spkj.2012.10.049.

[2] 杨东松, 高爽, 袁红, 等. 羊肉中呈膻物质的形成机制及降膻方式的研究进展[J]. 食品科学, 2024, 45(8): 331-341. DOI:10.7506/spkx1002-6630-20230421-207.

[3] ZHOU J Y, YING Y B, PENG J B, et al. Lactic acid bacteria and Staphylococcus carnosus fermentation as a means for eliminating 4-alkyl branched odour fatty acids of mutton jerky and its effect on other quality characteristics[J]. International Journal of Food Science &Technology, 2022, 57(10): 6843-6851. DOI:10.1111/ijfs.16024.

[4] OJHA K S, KERRY J P, DUFFY G, et al. Technological advances for enhancing quality and safety of fermented meat products[J]. Trends in Food Science & Technology, 2015, 44(1): 105-116. DOI:10.1016/j.tifs.2015.03.010.

[5] TALON R, LEROY S. Fermented foods-fermented meat products and the role of starter cultures[M]//BATT C A, TORTORELLO M L.Encyclopedia of food microbiology. New York: Academic Press, 2014:870-874. DOI:10.1016/B978-0-12-384730-0.00116-6.

[6] 兰沁洁, 宋杰, 陈沫, 等. 乳酸菌和酵母菌复配发酵对羊肉香肠食用品质的影响[J]. 食品与发酵工业, 2024, 50(6): 24-31. DOI:10.13995/j.cnki.11-1802/ts.036037.

[7] 刘浩, 吴叶, 张建萍, 等. 混合菌辅助发酵羊肉香肠研制及产品质量分析[J]. 中国调味品, 2021, 46(9): 69-73. DOI:10.3969/j.issn.1000-9973.2021.09.013.

[8] 王德宝, 孙学颖, 王柏辉, 等. 复合发酵剂对羊肉香肠发酵成熟过程中理化品质及安全性能的影响[J]. 中国食品学报, 2020, 20(6): 137-145. DOI:10.16429/j.1009-7848.2020.06.017.

[9] HOLKO I, HRABĚ J, ŠALAKOVÁ A, et al. The substitution of a traditional starter culture in mutton fermented sausages by Lactobacillus acidophilus and Bifidobacterium animalis[J]. Meat Science, 2013, 94(3): 275-279. DOI:10.1016/j.meatsci.2013.03.005.

[10] JIANG L, MU Y C, SU W, et al. Effects of Pediococcus acidilactici and Rhizopus oryzae on microbiota and metabolomic profiling in fermented dry-cure mutton sausages[J]. Food Chemistry, 2023, 403:134431. DOI:10.1016/j.foodchem.2022.134431.

[11] SUN X Y, SUN E K, SUN L N, et al. Effect of biogenic amine-degrading Lactobacillus on the biogenic amines and quality in fermented lamb jerky[J]. Foods, 2022, 11(14): 2057. DOI:10.3390/foods11142057.

[12] LI X T, HU G H, SUN X Y, et al. The effect of Lactiplantibacillus plantarum x3-2b bacterial powder on the physicochemical quality and biogenic amines of fermented lamb jerky[J]. Foods, 2023, 12(22):4147. DOI:10.3390/foods12224147.

[13] LIU J L, SUN X Y, ZHANG Y, et al. The impact of different fermenting microbes on residual purine content in fermented lamb jerky following in vitro digestion[J]. Food Chemistry, 2023, 405:134997. DOI:10.1016/j.foodchem.2022.134997.

[14] 陈曦, 周彤, 许随根, 等. 贵州酸肉中具有高亚硝酸盐降解和耐受能力乳酸菌的筛选与鉴定[J]. 中国食品学报, 2018, 18(2): 256-264.DOI:10.16429/j.1009-7848.2018.02.033.

[15] ZHAO C Q, ZHAO X X, LU Z Y, et al. Production of fermented pork jerky using Lactobacillus bulgaricus[J]. LWT-Food Science and Technology, 2016, 72: 377-382. DOI:10.1016/j.lwt.2016.04.060.

[16] 国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品微生物学检验 乳酸菌检验: GB 4789.35—2016[S]. 北京: 中国标准出版社, 2017.

[17] 国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品微生物学测定 大肠菌群计数: GB 4789.3—2016[S]. 北京: 中国标准出版社, 2016.

[18] 国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品卫生微生物学检验 大肠埃希氏菌O157:H7/NM检验: GB 4789.36—2016[S]. 北京: 中国标准出版社, 2016.

[19] 李文杰, 白艳红, 陈曦, 等. 酸性蛋白酶对酸肉发酵过程中菌群结构和风味品质的影响[J]. 食品科学, 2022, 43(2): 158-167.DOI:10.7506/spkx1002-6630-20210403-038.

[20] CHEN X, MI R F, QI B, et al. Effect of proteolytic starter culture isolated from Chinese Dong fermented pork (Nanx Wudl) on microbiological, biochemical and organoleptic attributes in dry fermented sausages[J]. Food Science and Human Wellness, 2021,10(1): 13-22. DOI:10.1016/j.fshw.2020.05.012.

[21] NIE R T, ZHANG C J, LIU H, et al. Characterization of key aroma compounds in roasted chicken using SPME, SAFE, GC-O, GC-MS,AEDA, OAV, recombination-omission tests, and sensory evaluation[J].Food Chemistry: X, 2024, 21: 101167. DOI:10.1016/j.fochx.2024.101167.

[22] WEN R X, SUN F D, WANG Y, et al. Evaluation the potential of lactic acid bacteria isolates from traditional beef jerky as starter cultures and their effects on flavor formation during fermentation[J]. LWTFood Science and Technology, 2021, 142: 110982. DOI:10.1016/j.lwt.2021.110982.

[23] 里奥·范海默特, 王凯, 冒德寿, 等. 化合物嗅觉阈值汇编[M]. 北京:科学出版社, 2018.

[24] MORENO J, PEINADO R. Enological chemistry[M]. New York:Academic Press, 2012. DOI:10.1016/B978-0-12-388438-1.00013-3.

[25] COLORETTI F, TABANELLI G, CHIAVARI C, et al. Effect of wine addition on microbiological characteristics, volatile molecule profiles and biogenic amine contents in fermented sausages[J]. Meat Science,2014, 96(3): 1395-1402. DOI:10.1016/j.meatsci.2013.11.027.

[26] CORSETTI A, VALMORRI S. Lactic acid bacteria-Lactobacillus spp.:Lactobacillus plantarum[M]//FUQUAY J W. Encyclopedia of dairy sciences. New York: Academic Press, 2011: 111-118. DOI:10.1016/B978-0-12-374407-4.00263-6.

[27] ROSS T, NICHOLS D S. Ecology of bacteria and fungi in foodsinfluence of temperature encyclopedia of food microbiology[M]//BATT C A, TORTORELLO M L. Encyclopedia of food microbiology.New York: Academic Press, 2014: 602-609. DOI:10.1016/B978-0-12-384730-0.00087-2.

[28] BARCENILLA C, DUCIC M, LÓPEZ M, et al. Application of lactic acid bacteria for the biopreservation of meat products: a systematic review[J]. Meat Science, 2022, 183: 108661. DOI:10.1016/j.meatsci.2021.108661.

[29] BASSI D, PUGLISI E, COCCONCELLI P S. Comparing natural and selected starter cultures in meat and cheese fermentations[J]. Current Opinion in Food Science, 2015, 2: 118-122. DOI:10.1016/j.cofs.2015.03.002.

[30] CUI R Y, ZHENG J, WU C D, et al. Effect of different halophilic microbial fermentation patterns on the volatile compound profiles and sensory properties of soy sauce moromi[J]. European Food Research and Technology, 2014, 239(2): 321-331. DOI:10.1007/s00217-014-2225-9.

[31] WANG X P, ZHOU P F, CHENG J R, et al. The role of endogenous enzyme from straw mushroom (Volvariella volvacea) in improving taste and volatile flavor characteristics of Cantonese sausage[J]. LWTFood Science and Technology, 2022, 154: 112627. DOI:10.1016/j.lwt.2021.112627.

[32] XIAO Y Q, LIU Y N, CHEN C G, et al. Effect of Lactobacillus plantarum and Staphylococcus xylosus on flavour development and bacterial communities in Chinese dry fermented sausages[J].Food Research International, 2020, 135: 109247. DOI:10.1016/j.foodres.2020.109247.

[33] 米瑞芳, 陈曦, 戚彪, 等. 乳杆菌发酵剂对酸肉挥发性风味成分的影响[J]. 肉类研究, 2018, 32(4): 48-55. DOI:10.7506/rlyj1001-8123-201804009.

[34] FADDA S, LÓPEZ C, VIGNOLO G. Role of lactic acid bacteria during meat conditioning and fermentation: peptides generated as sensorial and hygienic biomarkers[J]. Meat Science, 2010, 86(1): 66-79. DOI:10.1016/j.meatsci.2010.04.023.

[35] SFORZA S, GALAVERNA G, SCHIVAZAPPA C, et al. Effect of extended aging of Parma dry-cured ham on the content of oligopeptides and free amino acids[J]. Journal of Agricultural and Food Chemistry, 2006, 54(25): 9422-9429. DOI:10.1021/jf061312+.

[36] YANG J, WU S L, MAI R J, et al. Formation of amino acidderived volatile compounds in dry-cured mackerel (Scomberomorus niphonius): metabolic pathways involving microorganisms,precursors, and intermediates[J]. Food Chemistry, 2021, 364: 130163.DOI:10.1016/j.foodchem.2021.130163.

[37] GRUMEZESCU A M, HOLBAN A M. Nutrients in beverages[M].New York: Academic Press, 2019: 369-391. DOI:10.1016/B978-0-12-816842-4.00010-1.

[38] OLIVARES A, NAVARRO J L, FLORES M. Effect of fat content on aroma generation during processing of dry fermented sausages[J]. Meat Science, 2011, 87(3): 264-273. DOI:10.1016/j.meatsci.2010.10.021.

[39] FLORES M. Understanding the implications of current health trends on the aroma of wet and dry cured meat products[J]. Meat Science,2018, 144: 53-61. DOI:10.1016/j.meatsci.2018.04.016.

[40] HU Y Y, TIAN Y, ZHU J M, et al. Technological characterization and flavor-producing potential of lactic acid bacteria isolated from traditional dry fermented sausages in NorthEast China[J]. Food Microbiology, 2022, 106: 104059. DOI:10.1016/j.fm.2022.104059.

[41] ORDÓÑEZ J A, HIERRO E M, BRUNA J M, et al. Changes in the components of dry-fermented sausages during ripening[J]. Critical Reviews in Food Science and Nutrition, 1999, 39(4): 329-367.DOI:10.1080/10408699991279204.

[42] ZHONG A A, CHEN W, DUAN Y F, et al. The potential correlation between microbial communities and flavors in traditional fermented sour meat[J]. LWT-Food Science and Technology, 2021, 149: 111873.DOI:10.1016/j.lwt.2021.111873.

[43] WANG F, GAO Y Q, WANG H B, et al. Analysis of volatile compounds and flavor fingerprint in Jingyuan lamb of different ages using gas chromatography-ion mobility spectrometry (GC-IMS)[J]. Meat Science,2021, 175: 108449. DOI:10.1016/j.meatsci.2021.108449.

[44] WANG H P, SUI Y M, LIU J Q, et al. Analysis and comparison of the quality and flavour of traditional and conventional dry sausages collected from NorthEast China[J]. Food Chemistry: X, 2023, 20:100979. DOI:10.1016/j.fochx.2023.100979.