随着牛肉消费量的增加,肉牛养殖业不断发展,国际贸易量持续增加,在牛肉生产的同时,大量副产物伴随而生。牛皮约占牛宰前活体质量的12.09%[1],主要用于制作食品或皮革,在皮革生产过程中,约70%是低值副产品或作为废弃物丢弃,综合利用率较低[2]。牛皮中蛋白质量分数占30%~35%,其中约85%是胶原蛋白,含量远高于其他蛋白质总和[3]。目前对牛皮中蛋白质的利用还很有限,造成了很大的浪费。近年来,很多学者对鱼皮胶原蛋白进行了研究。研究发现,将鱼皮胶原蛋白应用于肉制品中[4-6],尤其是加入肉糜制品中,不但降低了产品成本,也能提高产品的弹性和切片性,增强肉制品口感,改善产品组织结构[7-8]。加工过程中,胶原蛋白分子间氢键断裂,超螺旋结构遭到破坏,生成结构较为疏松、分子质量较小的明胶,使肉制品的嫩度及食用价值提高[9]。Fan Rui等[10]发现,燕麦β-葡聚糖-海洋胶原肽混合凝胶在一定条件下可形成具有较高硬度、黏结性、弹性和咀嚼性的凝胶,且具有较好的保水和保油能力;在鸡肉肠中添加鱼皮明胶能够提高鸡肉肠持水性,增强产品硬度、咀嚼性和黏附性[11];也有研究[12]发现,添加猪皮胶原蛋白肽可以抑制熟肉糜在贮藏过程中的脂肪氧化,但目前关于牛皮在肉糜制品中应用的研究很少。牛皮胶原蛋白营养十分丰富,独特的三股超螺旋结构使其性质十分稳定,不能被一般的加工工艺破坏,需经过前处理才能应用[13-14]。牛肉丸是我国传统肉制品之一,是典型的肉糜类制品,以其结构紧密、口感细腻的特点深受消费者喜爱[15]。

本研究探究预处理牛皮对牛肉丸品质的影响,以牛皮预处理浸泡温度、碳酸钠添加量、牛皮破碎时冰水添加量、牛皮添加量为因素进行单因素试验,通过对肉糜pH值、牛肉丸出品率、质构特性、色差值、感官特性进行测定,研究各因素对牛肉丸品质的影响,并利用响应面法优化获得最佳处理条件。旨在提高牛肉丸品质,降低成本,为牛皮的合理、有效利用提供新途径。

1 材料与方法

1.1 材料与试剂

进口巴西内洛尔牛霖肉 河南恩涵贸易公司;牛皮河南恒都食品有限公司;复合磷酸盐 河南蜜丹儿商贸有限公司;食用纯碱(碳酸钠质量分数 95%) 郑州百厨香商贸有限公司。

1.2 仪器与设备

TA.XT Plus物性测试仪 英国Stable Micro Systems公司;CR-5台式色差仪 日本Konica Minolta公司;MM12绞肉机 广东大金食品机械厂;K15E斩拌机 西班牙Talsa公司;MD-3001电磁炉 美的电器有限公司;HHS21-4电热恒温水浴锅 上海博迅实业有限公司医疗设备厂;GQQI-036破壁机 佛山忠信源电器有限公司;插入式pH计 德国Testo集团。

1.3 方法

1.3.1 牛肉丸制备

基础配方:食盐2%(m/m)、磷酸盐0.3%(m/m)、牛皮10%(m/m,以牛肉质量计),食用纯碱10%(m/m,以牛皮质量计)。

牛皮预处理:刮去大块油脂,将牛皮洗净,切成1 cm×2 cm的小块;加入食用纯碱和5 倍质量清水,浸泡90 min后清水淘洗2 次,绞肉机10 mm筛孔绞碎,将绞碎的牛皮置于破壁机中,加入冰水,破碎3 min制得牛皮匀浆。

牛肉预处理:将原料肉置于4 ℃解冻48 h,剔除多余油脂、筋膜;切成小块,绞肉机10 mm筛孔绞碎。将牛肉置于搅拌机中,沿同一方向搅拌10 min,搅拌过程于4 ℃进行。

斩拌:将肉糜放入斩拌机中斩拌2.5 min,加入牛皮匀浆,继续斩拌1.5 min,斩拌前用冰屑对斩拌机进行充分降温,温度降至4 ℃以下开始斩拌,整个阶段温度控制在14 ℃以下。

定型:将混合肉糜挤成直径为3 cm的肉丸,80 ℃热水定型10 min,升温至100 ℃,煮至牛肉丸上浮捞出[16]。

1.3.2 单因素试验设计

以牛皮预处理浸泡温度(20、30、40、50、60 ℃)、牛皮预处理时碳酸钠添加量(6%、8%、10%、12%、14%,以牛皮质量计,m/m)、牛皮破碎时冰水添加量(50%、100%、150%、200%、250%,以牛皮质量计,m/m)、牛皮添加量(6%、8%、10%、12%、14%,以牛肉质量计,m/m)为变量进行单因素试验,以牛皮预处理浸泡温度40 ℃、碳酸钠添加量10%、冰水添加量150%、牛皮添加量10%为基础参数。通过对混合肉糜pH值、牛肉丸出品率、质构特性、色差值、感官评分的测定探究牛皮预处理对牛肉丸品质的影响。

1.3.3 响应面优化试验设计

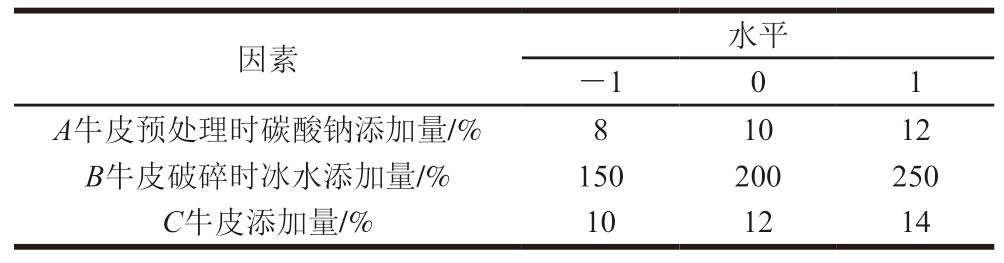

在单因素试验结果的基础上,基于Box-Behnken试验设计原理,以牛皮预处理时碳酸钠添加量(A)、牛皮破碎时冰水添加量(B)、牛皮添加量(C)3 个因素为自变量,以产品感官评分、出品率为响应值,通过Design Expert软件对试验数据进行回归分析。试验设计因素与水平如表1所示。

表1 Box-Behnken试验设计因素与水平

Table 1 Level and code of independent variables used for Box-Behnken design

因素水平-101 A牛皮预处理时碳酸钠添加量/%81012 B牛皮破碎时冰水添加量/%150200250 C牛皮添加量/%101214

1.3.4 肉糜pH值测定

参考冯美琴等[18]的方法并略作修改,选择样品的不同位置,将pH计直接插入肉糜中进行pH值测定,每组样品测定6 次。

1.3.5 牛肉丸品质测定

1.3.5.1 出品率测定

参考Zou Ye等[17]的方法并做修改,牛肉丸出品率按下式计算:

式中:m1为所用原料肉质量/g,m2为最终产品质量/g。

1.3.5.2 质构特性测定

参考Akcan等[19]的方法并略作修改,将牛肉丸切成高1.5 cm、长1 cm、宽1 cm的长方体,使用物性测试仪对样品进行测定。参数如下:质地剖面分析模式测定,选择P50探头,测前速率2.00 mm/s,测中速率2.00 mm/s,测后速率5.00 mm/s,2 次测定时间间隔3.00 s,测定压缩比50%,触发力5.0 g,每组样品测定6 次,取平均值。

1.3.5.3 色差值测定

参考Seo等[20]的方法并略作修改。使用台式色差仪分别测定样品表面和内部的亮度值(L*)、红度值(a*)和黄度值(b*)3种反射颜色参数,每组样品测定6 次,取平均值。

1.3.5.4 感官评价

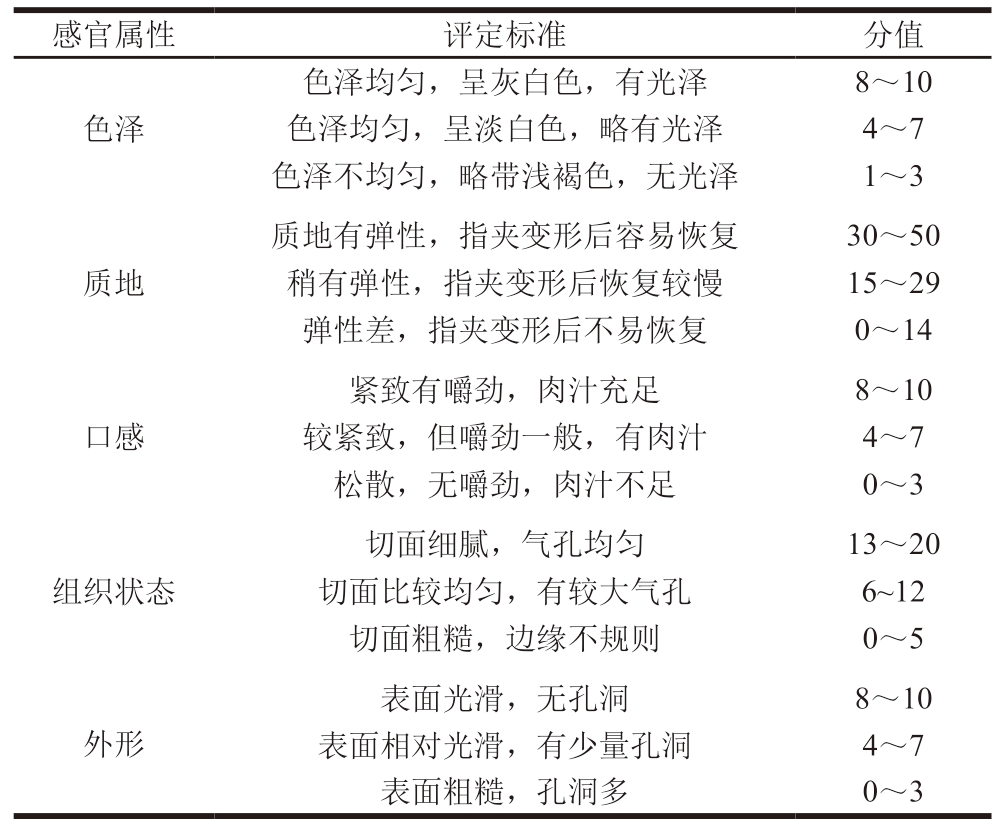

参考Liu Guanghui等[21]的方法并略作修改,邀请10 名食品专业学生,对成品牛肉丸的色泽、质地、口感、组织状态、外形共5 项感官属性进行评价,总分为100。评定标准如表2所示。

表2 牛肉丸感官评定标准

Table 2 Sensory evaluation criteria for beef meatballs

感官属性评定标准分值色泽色泽均匀,呈灰白色,有光泽8~10色泽均匀,呈淡白色,略有光泽4~7色泽不均匀,略带浅褐色,无光泽1~3质地质地有弹性,指夹变形后容易恢复30~50稍有弹性,指夹变形后恢复较慢15~29弹性差,指夹变形后不易恢复0~14口感紧致有嚼劲,肉汁充足8~10较紧致,但嚼劲一般,有肉汁4~7松散,无嚼劲,肉汁不足0~3组织状态切面细腻,气孔均匀13~20切面比较均匀,有较大气孔6~12切面粗糙,边缘不规则0~5外形表面光滑,无孔洞8~10表面相对光滑,有少量孔洞4~7表面粗糙,孔洞多0~3

1.4 数据处理

实验结果采用SPSS 16.0软件进行方差分析,采用单因素方差分析和Duncan多重比较法,显著性水平均设定为P<0.05,结果以平均值±标准差表示,采用Design Expert 8.0.6软件设计响应面优化试验。

2 结果与分析

2.1 单因素试验结果

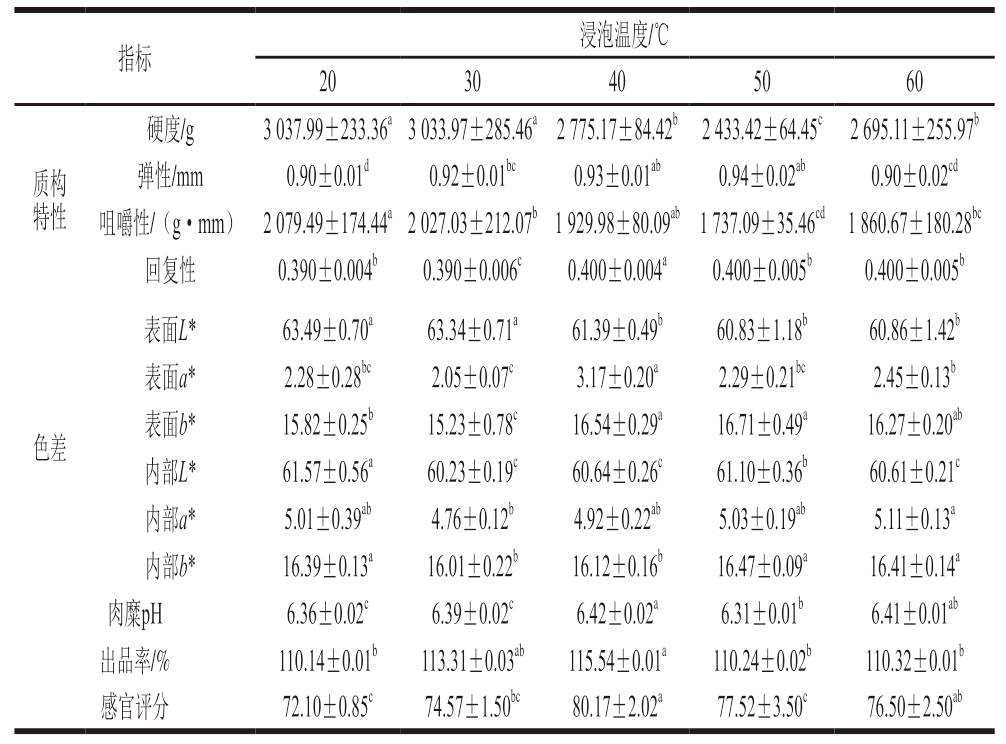

2.1.1 牛皮预处理浸泡温度对牛肉丸品质的影响

由表3可知,牛皮浸泡温度对牛肉丸质构特性、色差值、肉糜pH值、感官评分均具有显著影响(P<0.05)。浸泡温度为20、30 ℃时,牛肉丸的硬度和咀嚼性较强,但其感官评分较低;浸泡温度升高使牛肉丸硬度降低,感官评分提高,表明过高的硬度会影响感官。随着温度的升高,胶原分子间氢键作用减弱,疏水相互作用增强,分子聚集成球状,当温度超过变性温度时,胶原的三股螺旋结构被破坏,凝胶品质下降[22-24]。色度值反映肉制品颜色的色调和饱和度,随着温度不断升高,牛肉丸的表面L*降低。浸泡温度为40 ℃时,牛肉丸表面的a*最高,但低于内部a*。牛肉丸出锅后,表皮会发生氧化反应,导致颜色变化,造成牛肉丸内外颜色不一致[25]。经不同浸泡温度处理的肉糜pH值和牛肉丸出品率虽有显著差异(P<0.05),但其数值相差较小。出品率和感官评分可以反映产品利润和喜好程度,在实际生产中较为重要,在浸泡温度为40 ℃时,产品硬度适宜,且出品率和感官评分均最高。

表3 牛皮预处理浸泡温度对牛肉丸品质的影响

Table 3 Influence of soaking temperature during cattle skin pretreatment on the quality of beef meatballs

注:同行小写字母不同表示差异显著(P<0.05)。表4~6同。

指标浸泡温度/℃20 30 40 50 60质构特性硬度/g3 037.99±233.36a3 033.97±285.46a2 775.17±84.42b2 433.42±64.45c2 695.11±255.97b弹性/mm0.90±0.01d0.92±0.01bc0.93±0.01ab0.94±0.02ab0.90±0.02cd咀嚼性/(g·mm)2 079.49±174.44a2 027.03±212.07b1 929.98±80.09ab1 737.09±35.46cd1 860.67±180.28bc回复性0.390±0.004b0.390±0.006c0.400±0.004a0.400±0.005b0.400±0.005b色差表面L*63.49±0.70a63.34±0.71a61.39±0.49b60.83±1.18b60.86±1.42b表面a*2.28±0.28bc2.05±0.07c3.17±0.20a2.29±0.21bc2.45±0.13b表面b*15.82±0.25b15.23±0.78c16.54±0.29a16.71±0.49a16.27±0.20ab内部L*61.57±0.56a60.23±0.19c60.64±0.26c61.10±0.36b60.61±0.21c内部a*5.01±0.39ab4.76±0.12b4.92±0.22ab5.03±0.19ab5.11±0.13a内部b*16.39±0.13a16.01±0.22b16.12±0.16b16.47±0.09a16.41±0.14a肉糜pH6.36±0.02c6.39±0.02c6.42±0.02a6.31±0.01b6.41±0.01ab出品率/%110.14±0.01b113.31±0.03ab115.54±0.01a110.24±0.02b110.32±0.01b感官评分72.10±0.85c74.57±1.50bc80.17±2.02a77.52±3.50c76.50±2.50ab

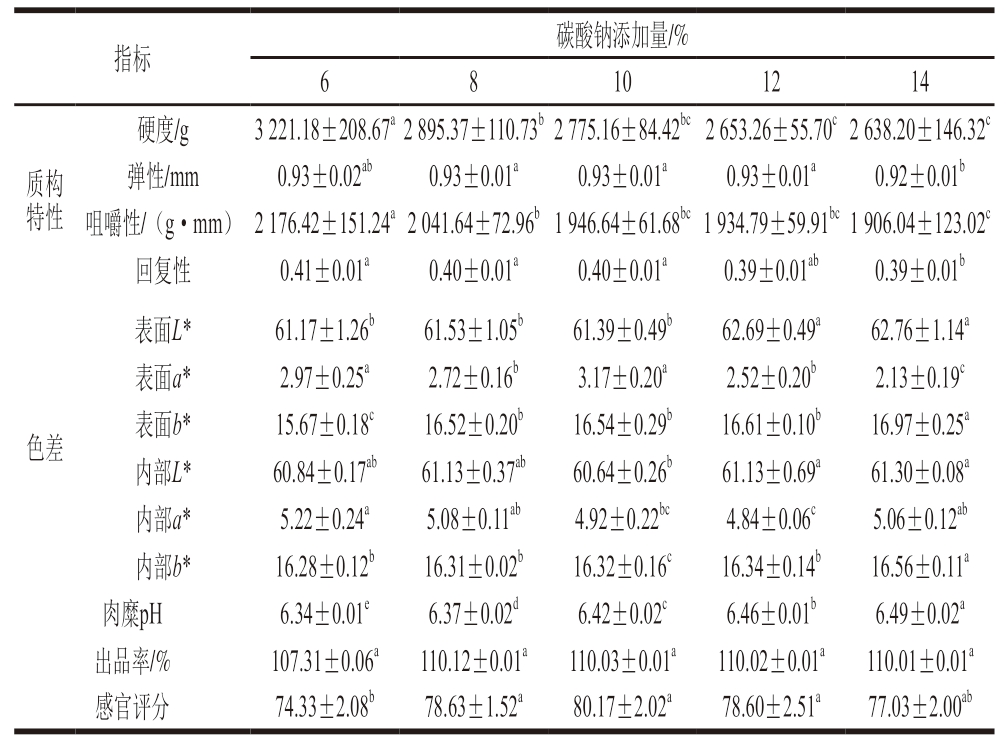

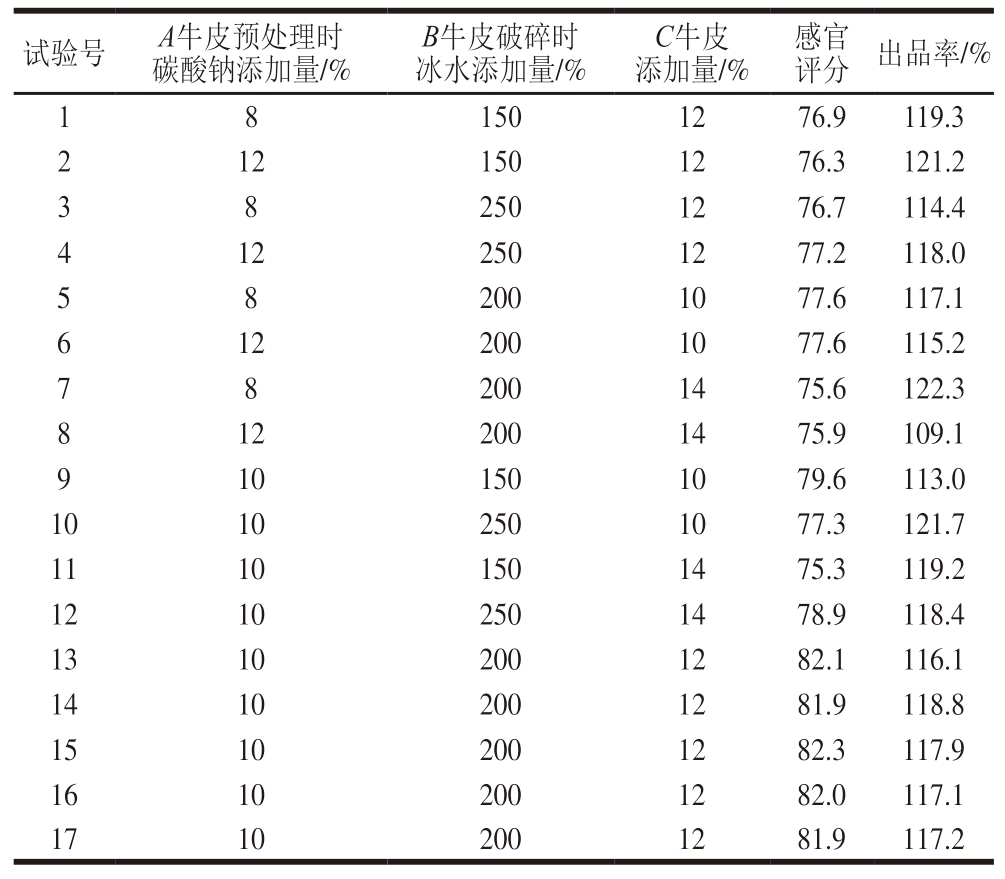

2.1.2 牛皮预处理时碳酸钠添加量对牛肉丸品质的影响

由表4可知,牛皮预处理时的碳酸钠添加量对牛肉丸质构特性、色差值、肉糜pH值、感官评分均具有显著影响(P<0.05),对牛肉丸的出品率无显著影响。碳酸钠添加量越高,肉糜pH值越高,牛肉丸的质构特性与之呈负相关。研究[26-27]认为,pH值通过影响极性残基和非极性残基的平衡对热致胶凝反应产生显著影响,当胶原溶液pH值在等电点附近,胶原多聚体对外显示中性,可形成强度更高的凝胶,当溶液pH值偏离等电点,凝胶保水性增加,凝胶强度相应下降。牛肉丸表面L*和b*随着碳酸钠添加量的增加而提高,表面a*在碳酸钠添加量为10%时最高。在碳酸钠添加量为10%时,牛肉丸的感官评分最高。

表4 牛皮预处理时碳酸钠添加量对牛肉丸品质的影响

Table 4 Influence of sodium carbonate concentration for cattle skin pretreatment on the quality of beef meatballs

指标碳酸钠添加量/%6 8 101214质构特性硬度/g3 221.18±208.67a2 895.37±110.73b2 775.16±84.42bc2 653.26±55.70c2 638.20±146.32c弹性/mm0.93±0.02ab0.93±0.01a0.93±0.01a0.93±0.01a0.92±0.01b咀嚼性/(g·mm)2 176.42±151.24a2 041.64±72.96b1 946.64±61.68bc1 934.79±59.91bc1 906.04±123.02c回复性0.41±0.01a0.40±0.01a0.40±0.01a0.39±0.01ab0.39±0.01b色差表面L*61.17±1.26b61.53±1.05b61.39±0.49b62.69±0.49a62.76±1.14a表面a*2.97±0.25a2.72±0.16b3.17±0.20a2.52±0.20b2.13±0.19c表面b*15.67±0.18c16.52±0.20b16.54±0.29b16.61±0.10b16.97±0.25a内部L*60.84±0.17ab61.13±0.37ab60.64±0.26b61.13±0.69a61.30±0.08a内部a*5.22±0.24a5.08±0.11ab4.92±0.22bc4.84±0.06c5.06±0.12ab内部b*16.28±0.12b16.31±0.02b16.32±0.16c16.34±0.14b16.56±0.11a肉糜pH6.34±0.01e6.37±0.02d6.42±0.02c6.46±0.01b6.49±0.02a出品率/%107.31±0.06a110.12±0.01a110.03±0.01a110.02±0.01a110.01±0.01a感官评分74.33±2.08b78.63±1.52a80.17±2.02a78.60±2.51a77.03±2.00ab

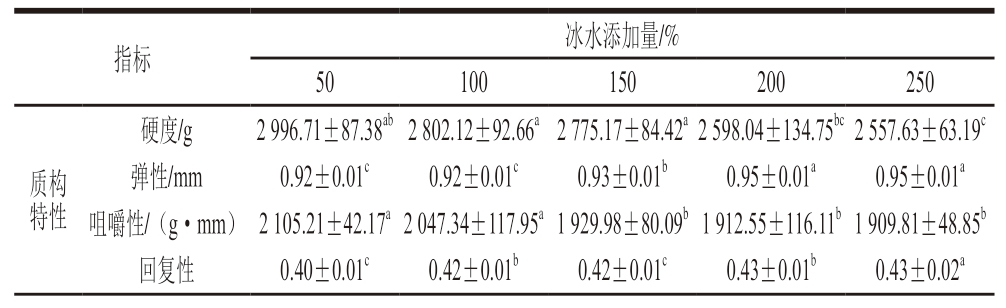

2.1.3 牛皮破碎时冰水添加量对牛肉丸品质的影响

由表5可知,牛皮破碎时的冰水添加量对牛肉丸的质构特性、色差值、出品率、感官评价均具有显著影响(P<0.05),对肉糜pH值无显著影响。随着冰水添加量的增加,牛肉丸的硬度、咀嚼性逐渐降低,主要是由于水分含量的增加使蛋白质分子间的相互作用力减弱[28-29];而弹性和回复性随着冰水添加量的增加缓慢提高,弹性与食品本身水分含量有关,在一定范围内,样品中水分含量越高,弹性越大[30]。牛肉丸内外L*均随着冰水添加量的增加而提高[31];表面a*在冰水添加量为150%时达到最高,内部a*与冰水添加量呈负相关。牛肉丸出品率随冰水添加量的增加而提高,感官评分在冰水添加量为200%时最高。以感官评价和出品率为主要指标,牛皮破碎时冰水添加量200%为最佳。

表5 牛皮破碎时冰水添加量对牛肉丸品质的影响

Table 5 Influence of amount of iced water used during cattle skin disruption on the quality of beef meatballs

指标冰水添加量/%50100150200250质构特性硬度/g2 996.71±87.38ab2 802.12±92.66a2 775.17±84.42a2 598.04±134.75bc2 557.63±63.19c弹性/mm0.92±0.01c0.92±0.01c0.93±0.01b0.95±0.01a0.95±0.01a咀嚼性/(g·mm)2 105.21±42.17a2 047.34±117.95a1 929.98±80.09b1 912.55±116.11b1 909.81±48.85b回复性0.40±0.01c0.42±0.01b0.42±0.01c0.43±0.01b0.43±0.02a

续表5

指标冰水添加量/%50100150200250色差表面L*60.69±0.48c60.94±0.85c61.39±0.49bc62.17±1.39b63.53±0.78a表面a*2.86±0.24bc2.79±0.22bc3.17±0.20a3.03±0.20ab2.62±0.20c表面b*16.66±0.29ab16.64±0.37ab16.64±0.29ab16.67±0.31a16.66±0.41b内部L*59.47±0.44c60.76±0.22b60.64±0.26b61.12±0.18a61.32±0.12a内部a*5.17±0.08a5.16±0.11a4.92±0.22b4.79±0.18b4.47±0.11c内部b*16.03±0.14b16.35±0.15a16.12±0.16b16.30±0.13a16.45±0.10a肉糜pH6.40±0.03a6.41±0.03a6.42±0.02a6.45±0.03a6.43±0.04a出品率/%108.13±0.02d113.02±0.03c115.24±0.01bc118.63±0.03ab120.21±0.03a感官评分74.50±1.50c74.53±1.50c80.17±2.02ab81.00±2.00a77.10±2.01bc

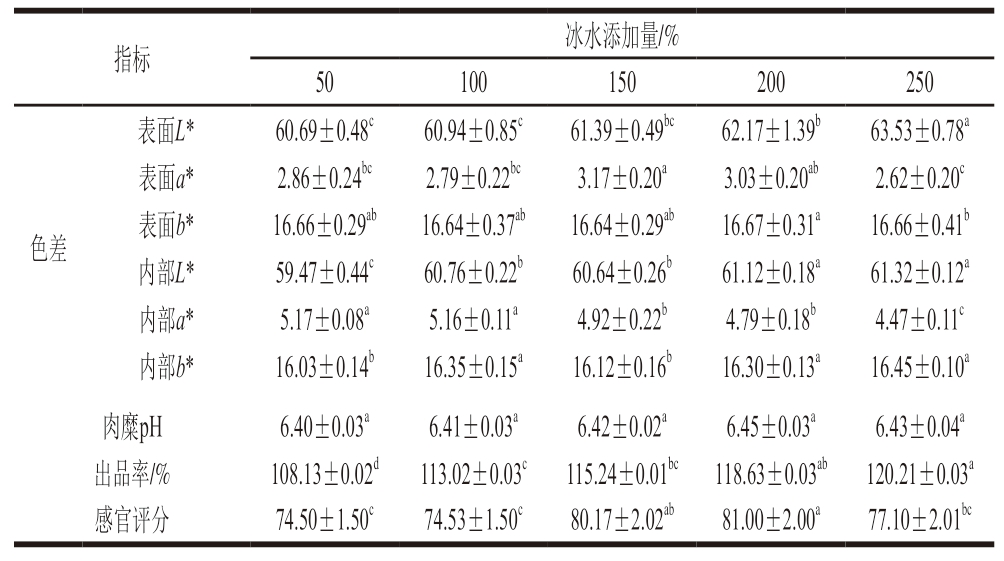

2.1.4 牛皮添加量对牛肉丸品质的影响

由表6可知,牛皮添加量对牛肉丸的质构特性、色差值、出品率、肉糜pH值、感官评分与牛皮添加量均具有显著影响(P<0.05)。牛肉丸硬度、咀嚼性随着牛皮添加量的增加而降低,弹性和回复性呈先升高后趋于平稳的趋势。研究发现,凤爪中胶原蛋白质量分数小于8%时,凝胶强度随着其含量的提高而逐渐增加[32],而胶原蛋白含量过高不利于分子均匀分散和高强度凝胶的形成[33-34]。除内部a*与牛皮添加量呈负相关外,牛肉丸其余色差值均与牛皮添加量呈正相关。肉糜pH值和牛肉丸出品率均与牛皮添加量呈正相关,感官评分在牛皮添加量为10%、12%时较高,出于对成本的考虑,选择牛皮添加量12%为最佳。

表6 牛皮添加量对牛肉丸品质的影响

Table 6 Influence of cattle skin concentration on the quality of beef meatballs

指标牛皮添加量/%6 8 101214质构特性硬度/g2 487.04±59.89a2 417.25±64.86b1 843.12±68.92c1 684.12±40.57d1 639.85±24.57d弹性/mm0.89±0.01b0.90±0.01a0.91±0.01ab0.91±0.01ab0.90±0.02a咀嚼性/(g·mm)1 561.94±51.66a1 406.05±38.83b1 173.57±54.83c1 055.85±96.07d987.00±88.38d回复性0.35±0.01ab0.36±0.01bc0.38±0.01ab0.37±0.01bc0.36±0.01c色差表面L*63.31±0.36c63.69±0.41bc63.94±0.47bc63.72±0.51bc65.06±0.44a表面a*2.52±0.12b2.70±0.17ab2.72±0.18ab2.73±0.22ab2.73±0.24ab表面b*12.50±0.15c12.68±0.23a12.94±0.35b13.16±0.32c13.37±0.13c内部L*61.51±0.29b61.71±0.21b62.15±0.39a62.52±0.44b63.05±0.77a内部a*4.43±0.07a4.31±0.21a4.01±0.11bc4.09±0.26b3.81±0.12c内部b*11.66±0.03b11.68±0.13a11.71±0.09b11.83±0.19a11.98±0.13a肉糜pH5.97±0.01e6.02±0.01d6.07±0.01c6.10±0.01b6.15±0.01a出品率/%97.26±0.01e103.24±0.01d109.33±0.01c113.41±0.01b120.25±0.02a感官评分73.50±1.50b76.50±2.18b82.33±1.53a82.00±1.32a75.50±1.50b

2.2 响应面试验结果

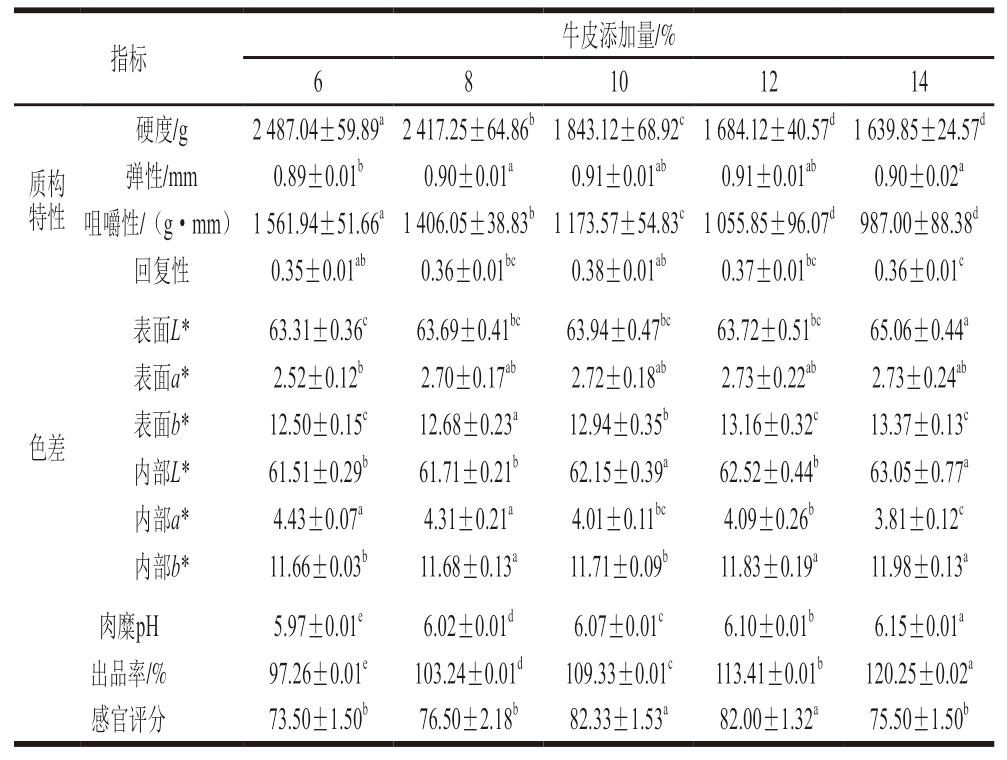

2.2.1 响应面试验结果与分析

响应面试验结果如表7所示。对试验数据进行二次多项式回归拟合,得到感官评分和出品率对牛皮预处理时碳酸钠添加量(A)、牛皮破碎时冰水添加量(B)、牛皮添加量(C)的二次回归方程:感官评分=82.04+0.025A+0.25B-0.80C+0.27AB+1.48BC-3.18A2-2.08B2-2.18C2;出品率=117.70+0.44A+3.16B+2.90C-1.30BC+0.39A2-1.61B2+0.61C2。

表7 响应面试验设计及与结果

Table 7 Experimental design with results for response surface analysis

试验号A牛皮预处理时碳酸钠添加量/%B牛皮破碎时冰水添加量/%C牛皮添加量/%感官评分出品率/%1501276.9119.3 2 121501276.3121.2 1 8 3 2501276.7114.4 4 122501277.2118.0 5 8 2001077.6117.1 8 6 122001077.6115.2 7 8 2001475.6122.3 122001475.9109.1 9 101501079.6113.0 10102501077.3121.7 11101501475.3119.2 12102501478.9118.4 13102001282.1116.1 14102001281.9118.8 15102001282.3117.9 16102001282.0117.1 17102001281.9117.2 8

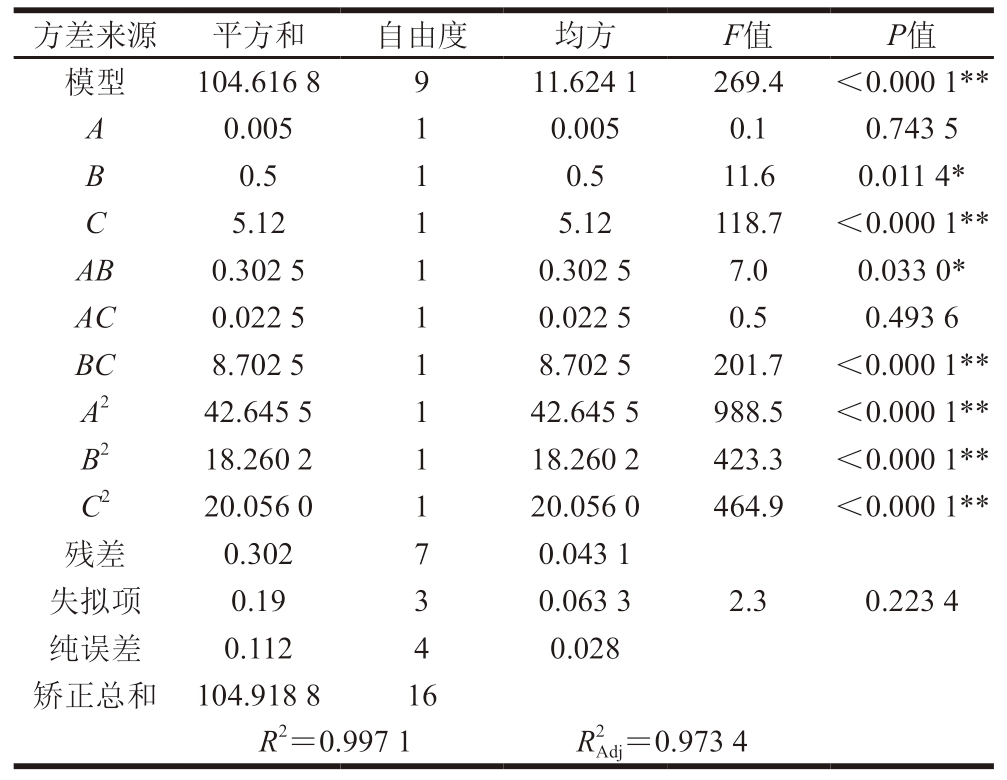

由表8可知,回归模型极显著(P<0.000 1),失拟项不显著(P=0.223 4),表明该模型合适。模型决定系数R2=0.997 1,调整系数R2Adj=0.973 4>0.9,说明该模型可靠,试验误差较小。一次项B、C,交互项AB、BC,二次项A2、B2、C2对牛肉丸的感官评分均具有显著影响(P<0.05),3 个因素对感官评分的影响顺序为C(牛皮添加量)>B(牛皮破碎时冰水添加量)>A(牛皮预处理时碳酸钠添加量)。

表8 感官评分回归模型方差分析

Table 8 Analysis of variance of regression model for sensory score

注:*.显著(P<0.05);**.极显著(P<0.01)。表9同。

方差来源平方和自由度均方F值P值模型104.616 8911.624 1269.4<0.000 1**A0.00510.0050.10.743 5 B0.510.511.60.011 4*C5.1215.12118.7<0.000 1**AB0.302 510.302 57.00.033 0*AC0.022 510.022 50.50.493 6 BC8.702 518.702 5201.7<0.000 1**A242.645 5142.645 5988.5<0.000 1**B218.260 2118.260 2423.3<0.000 1**C220.056 0120.056 0464.9<0.000 1**残差0.30270.043 1失拟项0.1930.063 32.30.223 4纯误差0.11240.028矫正总和104.918 816 R2=0.997 1 R2 Adj=0.973 4

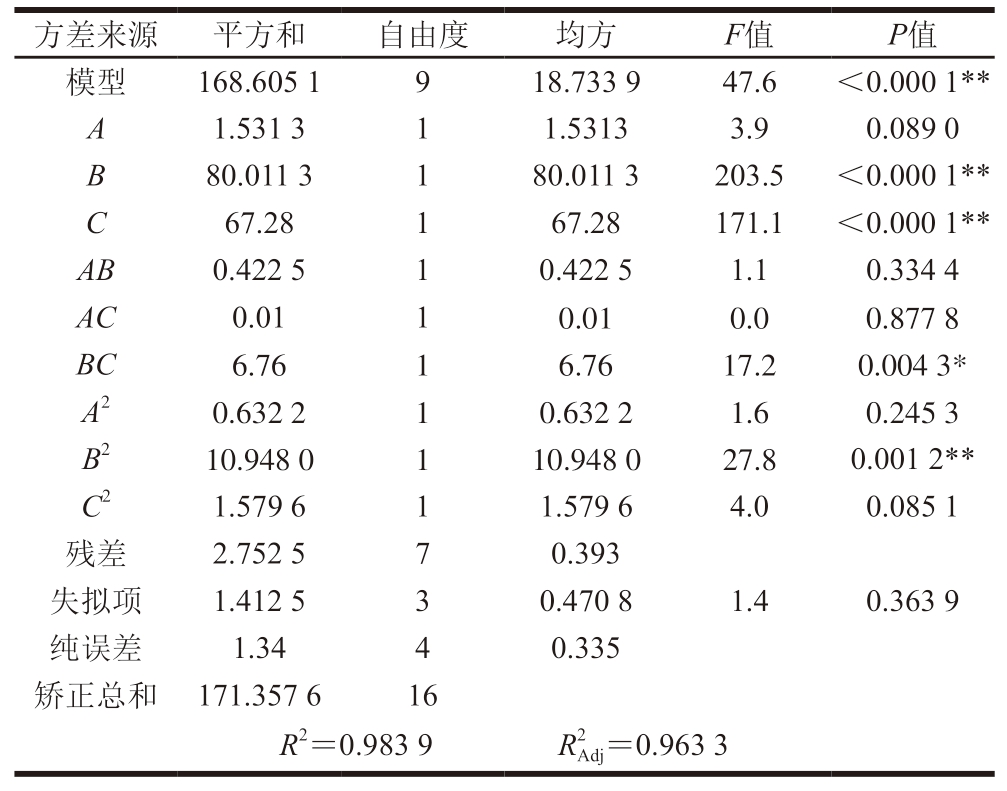

由表9可知,模型极显著(P<0.000 1),失拟项不显著(P=0.363 9),表明该模型合适。模型决定系数R2=0.983 9,调整系数R2Adj=0.963 3>0.9,说明该模型可靠,试验误差较小。一次项B、C,交互项BC,二次项B2对牛肉丸的出品率均具有显著影响(P<0.05),3 个因素对牛肉丸出品率的影响顺序为B(牛皮破碎时冰水添加量)>C(牛皮添加量)>A(牛皮预处理时碳酸钠添加量)。

表9 牛肉丸出品率回归模型方差分析

Table 9 Analysis of variance of regression model for meatball yield

方差来源平方和自由度均方F值P值模型168.605 1918.733 947.6 <0.000 1**A1.531 311.53133.9 0.089 0 B80.011 3180.011 3203.5 <0.000 1**C67.28167.28171.1 <0.000 1**AB0.422 510.422 51.1 0.334 4 AC0.0110.010.0 0.877 8 BC6.7616.7617.2 0.004 3*A20.632 210.632 21.6 0.245 3 B210.948 0110.948 027.8 0.001 2**C21.579 611.579 64.0 0.085 1残差2.752 570.393失拟项1.412 530.470 81.4 0.363 9纯误差1.3440.335矫正总和171.357 616 R2=0.983 9 R2 Adj=0.963 3

2.2.2 因素间交互作用分析

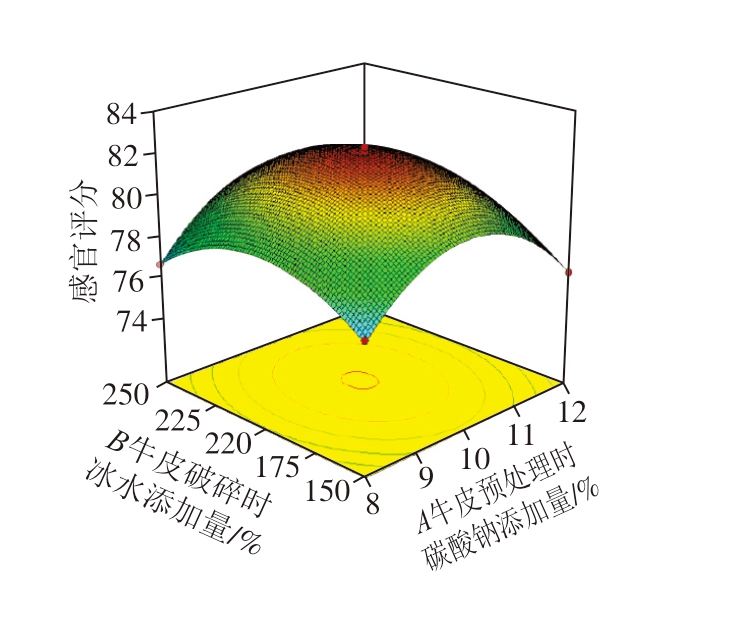

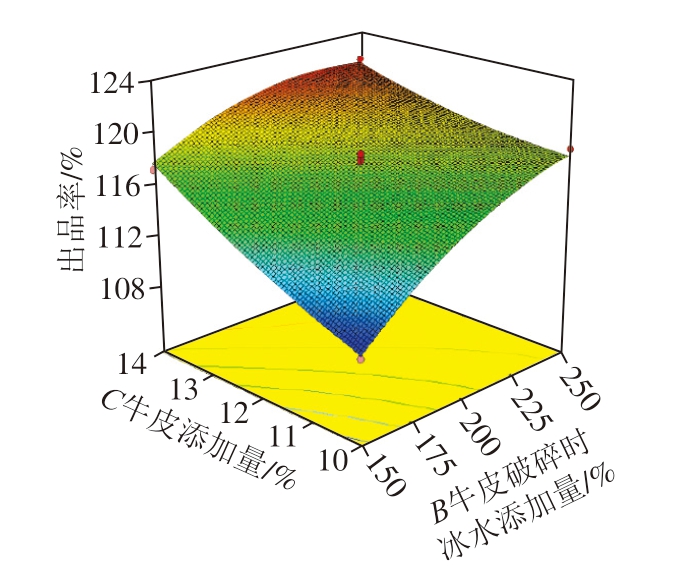

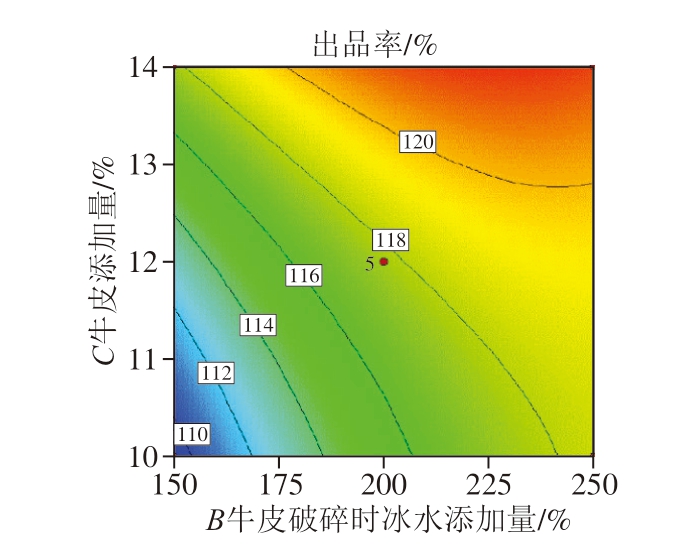

通过对回归模型的响应面3D模型图和等高线图进行比较分析,确定各因素间的交互作用对牛肉丸感官评分和出品率的影响,进而确定牛肉丸加工过程中最佳的牛皮预处理时碳酸钠添加量、牛皮破碎时冰水添加量和牛皮添加量。

由图1可知,在设定的自变量范围内,感官评分存在最高点,表明所选自变量范围合适;感官评分随着牛皮预处理时碳酸钠添加量、牛皮破碎时冰水添加量和牛皮添加量的增加呈先上升后下降趋势;由等高线图可知,牛皮破碎时冰水添加量和牛皮添加量的交互作用最强,牛皮预处理时碳酸钠添加量和牛皮破碎时冰水添加量的交互作用次之,与感官评分回归模型方差分析结果相一致。

图1 因素间交互作用对牛肉丸感官评分影响的响应面图和等高线图

Fig. 1 Response surface and contour plots showing the interactive effects of variables on the sensory score of beef meatballs

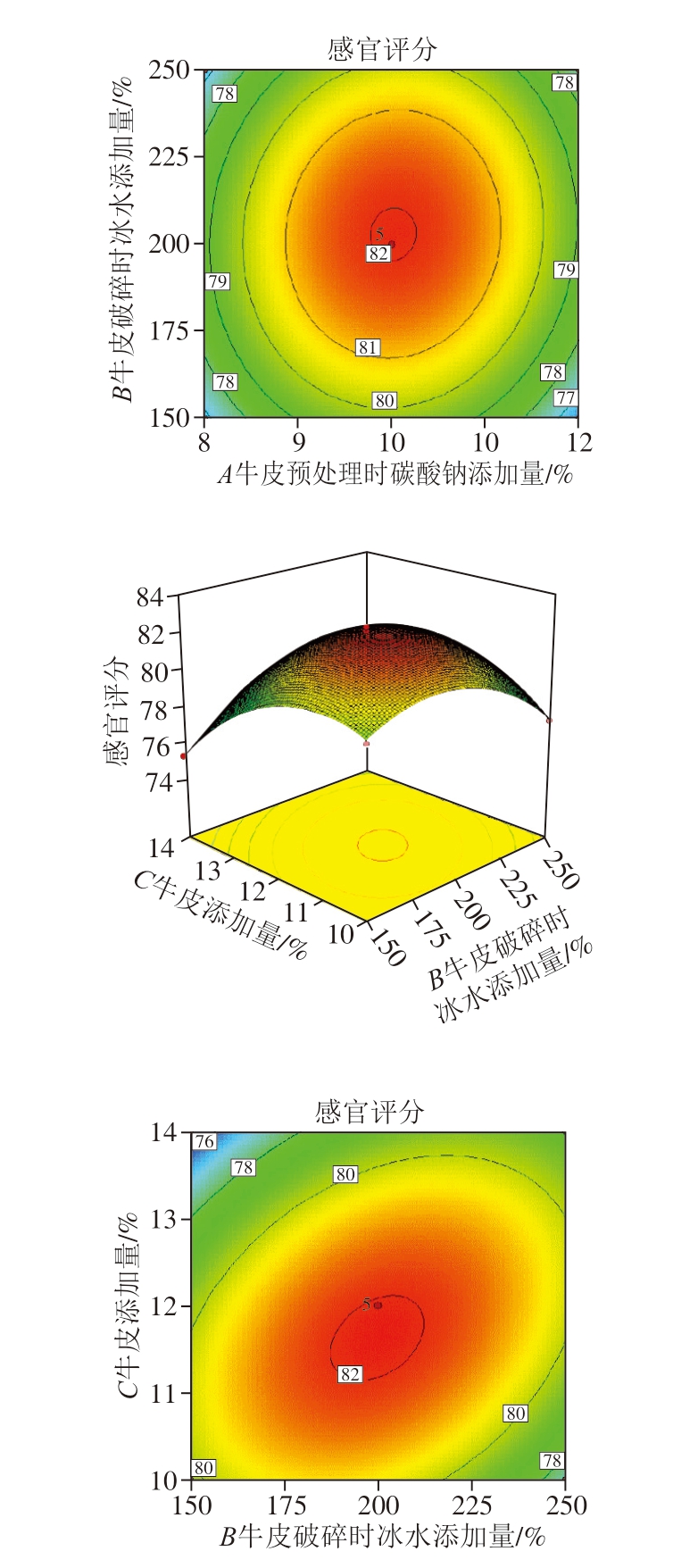

由图2可知,随着牛皮破碎时冰水添加量和牛皮添加量的提高,牛肉丸出品率呈上升趋势;牛皮破碎时冰水添加量和牛皮添加量交互作用的等高线图边缘呈椭圆形,即牛皮破碎时冰水添加量和牛皮添加量间存在交互作用,对牛肉丸的出品率具有明显影响。

图2 因素间交互作用对牛肉丸出品率影响的响应面图和等高线图

Fig. 2 Response surface and contour plots showing the interactive effects of variables on the yield of beef meatballs

2.2.3 验证实验

以感官评分和出品率最高为条件,获得模型预测最佳参数为:牛皮预处理时碳酸钠添加量10.11%、牛皮破碎时冰水添加量219.44%、牛皮添加量12.66%;此参数下理论感官评分为81.51、理论牛肉丸出品率为119.6%。根据实际操作,选择碳酸钠添加量10%、冰水添加量219%、牛皮添加量13%,在该条件下进行3 次验证实验,实际感官评分为82.90±0.60,与预测值误差为1.71%;实际牛肉丸出品率为(120.50±0.53)%,与预测值误差为0.75%,差异不显著。表明该预测模型可靠。

3 结论

本研究以预处理牛皮和牛肉为主要原料制作牛肉丸,探究牛皮预处理的不同条件对牛肉丸品质的影响,并对其条件进行优化。牛皮预处理浸泡温度、碳酸钠添加量、牛皮破碎时冰水添加量、牛皮添加量对牛肉丸的品质有显著影响(P<0.05)。进一步通过响应面法优化得到最佳的牛皮预处理条件为:牛皮预处理浸泡温度40 ℃、碳酸钠添加量10%、牛皮破碎时冰水添加量219%、牛皮添加量13%。在此参数下,牛肉丸的感官评分为82.90、出品率为120.5%。本研究探究了牛皮预处理条件对牛肉丸品质的影响,以期为牛皮在牛肉糜制品中的合理、有效利用提供新思路。

[1] 高艳蕾. 超高压技术辅助制备牛皮明胶及其在低脂牛肉饼中的应用研究[D]. 兰州: 甘肃农业大学, 2022. DOI:10.27025/d.cnki.ggsnu.2022.000234.

[2] 俞小凤, 宋文祥, 许波, 等. 基于低共熔溶剂的牛皮胶原提取工艺研究[J]. 皮革科学与工程, 2024, 34(6): 24-30. DOI:10.19677/j.issn.1004-7964.2024.06.004.

[3] 李天婵. 热处理影响牛皮食用品质及其胶原蛋白结构研究[D]. 保定:河北农业大学, 2020. DOI:10.27109/d.cnki.ghbnu.2020.000378.

[4] JUNIOR C A A, BELLUCCI E R B, BERTUCI M L, et al. Effect of collagen in Italian type salami with NaCl reduction on the physicochemical and technological properties[J]. International Journal of Food Science & Technology, 2024, 59(10): 7589-7597.DOI:10.1111/ijfs.17536.

[5] SOUSA S C, FRAGOSO S P, PENNA C R A, et al. Quality parameters of frankfurter-type sausages with partial replacement of fat by hydrolyzed collagen[J]. LWT-Food Science and Technology, 2017, 76:320-325. DOI:10.1016/j.lwt.2016.06.034.

[6] WANG Y Y, LIU X F, JIANG P F, et al. Inhibition of protein denaturation and oxidation of prepared shrimp paste by sturgeon skin collagen peptide[J]. Food Bioscience, 2024, 58: 103766. DOI:10.1016/j.fbio.2024.103766.

[7] 张肖楠, 张永生, 颜振敏, 等. 猪皮胶原蛋白肽对猪肉馅品质特性及微观结构的影响[J]. 食品工业科技, 2023, 44(14): 67-73.DOI:10.13386/j.issn1002-0306.2022090098.

[8] ARAÚJO Í B S, LIMA D A S, PEREIRA S F, et al. Quality of low-fat chicken sausages with added chicken feet collagen[J]. Poultry Science,2019, 98(2): 1064-1074. DOI:10.3382/ps/pey397.

[9] 李一鸣, 余娇, 石沁兰, 等. 胶原蛋白食用菌复配香肠工艺优化及贮藏过程中品质变化[J]. 食品工业科技, 2023, 44(12): 242-250.DOI:10.13386/j.issn1002-0306.2022080035.

[10] FAN R, ZHOU D, CAO X L. Evaluation of oat β-glucan-marine collagen peptide mixed gel and its application as the fat replacer in the sausage products[J]. PLoS ONE, 2020, 15(5): e0233447. DOI:10.1371/journal.pone.0233447.

[11] 李骏, 孟少华, 赵建生, 等. 鱼皮明胶添加量对鸡肉肠品质的影响[J]. 肉类工业, 2020(1): 16-19. DOI:10.3969/j.issn.1008-5467.2020.01.005.

[12] 张慧芸, 康怀彬, 杨芳宁. 猪皮胶原蛋白肽在熟肉糜中抗氧化效果研究[J]. 食品科技, 2012, 37(11): 120-123. DOI:10.13684/j.cnki.spkj.2012.11.055.

[13] HOUŠKA M L, LANDFELD A, NOVOTNÁ P, et al. Properties of bovine collagen as influenced by high-pressure processing[J].Polymers, 2023, 15(11): 2472. DOI:10.3390/polym15112472.

[14] BAI L, TIAN X J, WANG Y, et al. Antioxidant activity during in vitro gastrointestinal digestion and the mode of action with tannins of cowhide-derived collagen hydrolysates: the effects of molecular weight[J]. Food Bioscience, 2023, 53: 102773. DOI:10.1016/j.fbio.2023.102773.

[15] 崔悦, 杨棚辉, 李晓丹, 等. 藜麦蛋白Pickering乳液替代脂肪对牛肉丸冻融稳定性的影响[J]. 食品研究与开发, 2024, 45(13): 48-54.DOI:10.12161/j.issn.1005-6521.2024.13.007.

[16] 杨胜远, 钟晓然, 陈岱雯, 等. 即食潮式牛肉丸的制作[J]. 食品科技,2013, 38(5): 136-140. DOI:10.13684/j.cnki.spkj.2013.05.056.

[17] ZOU Y, SHI H B, XU P P, et al. Combined effect of ultrasound and sodium bicarbonate marination on chicken breast tenderness and its molecular mechanism[J]. Ultrasonics Sonochemistry, 2019, 59:104735. DOI:10.1016/j.ultsonch.2019.104735.

[18] 冯美琴, 李天翊, 孙健. 复合发酵剂对发酵鱼肉香肠品质、风味及其多肽抗氧化活性的影响[J]. 食品科学, 2023, 44(24): 138-145.DOI:10.7506/spkx1002-6630-20230906-044.

[19] AKCAN T, ECEM Ö, ERGEZER H. Acorn (Quercus ithaburensis)flour’s effect on the physicochemical, textural, and sensory characteristics of raw and cooked beef meatballs[J]. International Journal of Gastronomy and Food Science, 2024, 35: 100887.DOI:10.1016/j.ijgfs.2024.100887.

[20] SEO J K, PARVIN R, PARK J, et al. Utilization of astaxanthin as a synthetic antioxidant replacement for emulsified sausages[J].Antioxidants, 2021, 10(3): 407. DOI:10.3390/antiox10030407.

[21] LIU G H, FAN J C, KANG Z L, et al. Combined effects of highpressure processing and pre-emulsified sesame oil incorporation on physical, chemical, and functional properties of reduced-fat pork batters[J]. Current Research in Food Science, 2022, 5: 1084-1090.DOI:10.1016/j.crfs.2022.06.009.

[22] 钟朝辉, 李春美, 顾海峰, 等. 原子力显微镜研究鱼鳞胶原蛋白的溶液聚集行为[J]. 精细化工, 2006, 23(10): 983-987. DOI:10.3321/j.issn:1003-5214.2006.10.012.

[23] 赵改名, 茹昂, 张桂艳, 等. 胶原凝胶性质影响因素的研究进展[J].肉类研究, 2020, 34(10): 70-75. DOI:10.7506/rlyj1001-8123-20200703-167.

[24] 王香梅, 高建峰, 蔡中婷. 温度对牛胶原聚集态的影响[J]. 高分子通报, 2010(6): 82-86. DOI:10.14028/j.cnki.1003-3726.2010.06.012.

[25] 李华乐, 王兆明, 陈琪琪, 等. 模拟冷链物流过程中温度波动对牛肉丸品质劣变及干耗的影响[J]. 食品研究与开发, 2024, 45(7): 1-9.DOI:10.12161/j.issn.1005-6521.2024.07.001.

[26] 吴诗雨, 陈楠, 杨文鸽, 等. 不同pH值条件下超声波辅助水浴提取对鱼鳞明胶凝胶特性、流变特性和结构特性的影响[J]. 食品科学,2024, 45(15): 178-185. DOI:10.7506/spkx1002-6630-20240123-205.

[27] 王浩, 李苓, 杨明柳, 等. pH对鳜鱼肌原纤维蛋白凝胶特性的影响[J]. 食品与发酵工业, 2024, 50(22): 67-75. DOI:10.13995/j.cnki.11-1802/ts.037893.

[28] 祝超智, 李珊珊, 崔文明, 等. 离子强度对煮制前后猪肉胶原蛋白乳化特性的影响[J]. 肉类研究, 2020, 34(6): 8-13. DOI:10.7506/rlyj1001-8123-20191206-300.

[29] 龙谭, 夏延斌, 于丽, 等. 加工工艺对牛肉丸质构特性的影响[J].农产品加工(学刊), 2014(3): 30-32; 36. DOI:10.3969/jissn.1671-9646(X).2014.02.010.

[30] 成军虎, 梁晗妮, 韩忠, 等. 牛肉丸制品水煮复热品质变化分析[J].现代食品科技, 2021, 37(6): 150-158; 236. DOI:10.13982/j.mfst.1673-9078.2021.6.0391.

[31] 张佳伟, 张吉, 许玉娟, 等. 低钠复合替代盐对午餐肉品质特性的影响[J]. 食品研究与开发, 2024, 45(18): 84-91. DOI:10.12161/j.issn.1005-6521.2024.18.012.

[32] 范春梅, 刘学文. 凤爪胶原蛋白凝胶强度的研究[J]. 食品工业,2012(5): 37-39.

[33] 张桂艳, 祝超智, 茹昂, 等. 胶原蛋白乳化特性影响因素的研究进展[J]. 肉类研究, 2020, 34(10): 82-87. DOI:10.7506/rlyj1001-8123-20200901-213.

[34] 宋乐. 驼掌胶原蛋白的提取及其理化性质研究[D]. 呼和浩特: 内蒙古农业大学, 2020. DOI:10.27229/d.cnki.gnmnu.2020.000885.