我国是世界上最主要的鸭肉生产国,世界上60%的鸭肉由我国提供,由于风味独特且具有较高营养价值,鸭肉也是药膳食材[1]。固始鸭肉质细嫩,尤其是成年公鸭的汤汁鲜美可口,容易饲养,生长快、产蛋量高、肉质鲜嫩。我国传统中医认为,鸭块味甘、咸,性微寒,具有滋阴养胃、清补血、利水消肿的功效,可用于痨热骨蒸、血晕头痛、阴虚失眠等症。鸭肉具有较高的蛋白含量,脂肪含量适中、低胆固醇,与人体所需的最佳营养比例十分接近,成为我国最受欢迎的肉类产品之一[2-3]。鸭块在运输和贮藏过程中,由于内源性污染和外源性污染共同作用,会使鸭块受到微生物污染,鸭块蛋白质会腐败分解而产生硫化氢、氨类等具有不良气味的气体[4-6]。

目前我国鸭肉消费主要以冷冻鸭肉和休闲鸭肉食品为主,随着人们对肉类品质要求的提高,生鲜鸭肉逐渐成为消费者摄入鸭肉的新途径,由于不能完全灭菌,生鲜鸭肉存在易腐败、保质期短的问题,一定程度上限制了生鲜鸭肉产业的发展[7-8]。真空包装保鲜是将包装容器内的空气全部抽出、密封,维持袋内处于高度减压状态,空气稀少相当于低氧效果,使微生物没有生存条件,以达到鸭肉新鲜、无病腐发生的目的[9-10]。铝箔袋具备较好的封口性、隔氧性、防潮性和保鲜性能,能够保护商品不受外界氧化、污染和潮湿等影响。程雅婷等[11]研究表明,通过测定不同包装冷冻猪肉的解冻损失、肉色、剪切力、pH值、粗脂肪、粗蛋白、粗灰分、水分含量等指标,最终得出不锈钢包装材料可较好地保持冷冻肉的品质。戢得蓉等[12]研究发现,选取尼龙+聚乙烯、尼龙+聚丙烯、尼龙+聚乙烯+聚丙烯复合包装袋,以及铝箔蒸煮袋、透明玻璃罐5 种材料对怪味鸡丝进行包装,最终得出铝箔包装袋可以更好地抑制微生物的生长繁殖和怪味鸡丝产品的氧化,可以用作怪味鸡丝产品的外包装材料。

关于采用不同包装材料对冰鲜固始鸭肉品质的影响及贮藏过程中品质动力学模型建立的研究尚鲜见报道。本研究拟以新鲜固始鸭块为原料,采用保鲜袋、真空包装袋、真空铝箔包装袋对固始鸭块在4 ℃条件下进行贮藏,每隔2 d对贮藏鸭块的质构特性、汁液流失率、硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)值、过氧化值、pH值和感官品质进行测定,并以贮藏过程中TBARS值、过氧化值和pH值的变化建立贮藏动力学模型,探讨三者之间的相关性,为固始鸭块贮藏工艺参数优化及改进提供参考。

1 材料与方法

1.1 材料与试剂

新鲜固始鸭块(产地为河南省信阳市固始县)在无菌操作台进行无菌分装处理,包装袋采用自封袋(10 cm×15 cm)、食品级聚乙烯包装袋(13 cm×20 cm)、铝箔真空包装袋(18 cm×25 cm),购自聊城市秀豆包装材料有限公司。

石油醚 济南润泰化工有限公司;硫代巴比妥酸国药集团化学试剂有限公司;三氯乙酸 武汉市江北化学试剂厂;硫代硫酸钠溶液(0.01 mol/L) 无锡市亚太联合化工有限公司。

1.2 仪器与设备

SDE恒温培养箱 天长市康鹏实验设备有限公司;PH-3C pH计 上海仪电科学仪器股份有限公司;CP214电子天平 奥豪斯仪器(上海)有限公司;SY-5000恒温水浴锅 上海亚荣生化仪器厂;G-080S超声波清洗机深圳市歌能清洗设备有限公司;752NPlu紫外-可见分光光度计 上海精密科学仪器有限公司;5702常温离心机德国Eppendorf公司;TMS-PROFTC质构仪 北京盈盛恒泰科技有限公司;BZ-1L磁力搅拌器 上海贝加尔科技集团;450型真空包装机 上海翔一包装机械有限公司。

1.3 方法

1.3.1 样品制备

新鲜的固始鸭屠宰完成后进行浸泡清洗后擦干,分割后的鸭块(2 cm×2 cm×2 cm)分别用保鲜袋、真空包装袋、真空铝箔袋包装,使用真空包装机进行包装。所有的固始鸭块分别包装处理后,与对照组(未经包装)置于4 ℃冷鲜柜低温贮藏,分别测定第0、2、4、6、8、10、12、14、16、18天的各项指标。每袋鸭块为(80±5)g,每组10 袋。对鸭块样品进行采集,每个时间点收集3 份平行样品。用生理盐水浸湿灭菌后的棉签,多个区域擦拭样品表面,确保样品表面干净整洁后进行测定[13-14]。

1.3.2 鸭块质构特性测定

将取出的鸭块放置于称量纸上,使用质构仪进行质构测定。测定参数设置为:P/50探头,测前速率5.0 mm/s,测试速率1.0 mm/s,测后速率5.0 mm/s,下压形变40%,循环2 次,2 次压缩中停顿时间为5.0 s,触发力5.0 g。测定结果以硬度、弹性、黏附性表示。每个样品平行测定3 次,结果取平均值[15]。

1.3.3 鸭块汁液流失率测定

取出包装鸭块后用滤纸将外包装表面擦净,带包装称质量,记为m1,打开包装将鸭块表面水分和包装内部水分用滤纸擦净后带包装称质量,记为m2,随后对包装单独称质量,记为m3[16]。汁液流失率按式(1)计算:

1.3.4 鸭块TBARS值测定

参考邓钰蓱等[17]的方法进行测定。

1.3.5 鸭块过氧化值测定参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》[18]中的第一法(滴定法)进行测定。

1.3.6 鸭块pH值测定

称取10 g鸭肉样品,搅碎。加入100 mL蒸馏水,以8 000 r/min匀浆2 min,过滤,滤液用pH计测定pH值。每个样品平行测定3 次,结果取平均值。

1.3.7 鸭块感官评定

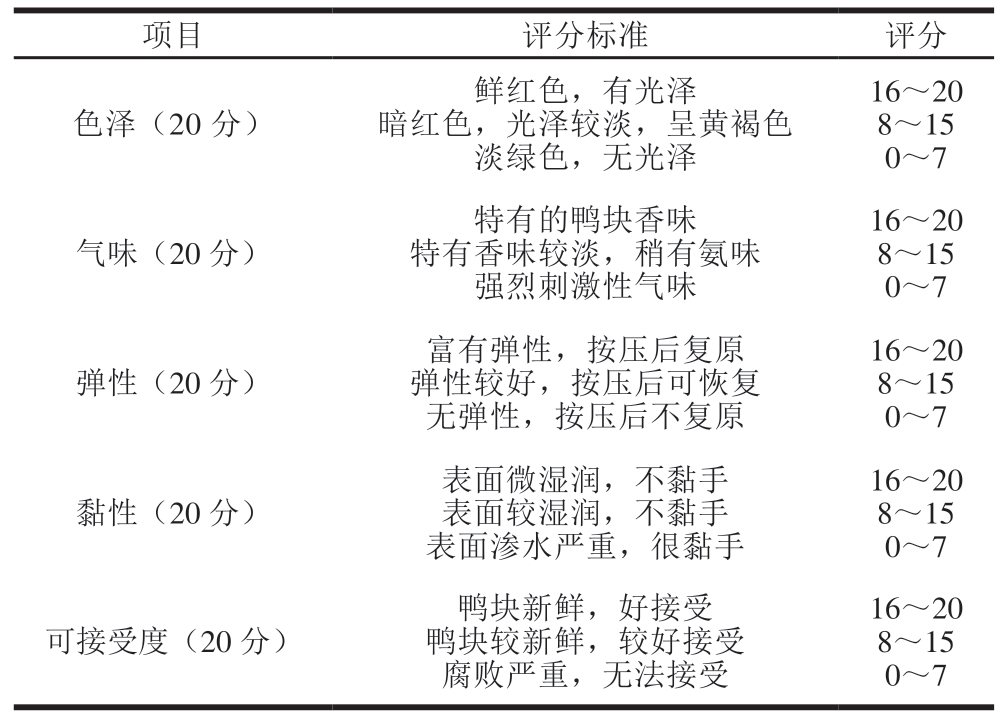

选取10 位食品专业人员(5男5女),对固始鸭块的色泽、气味、弹性、黏性及可接受度5 个方面进行打分,取3 次平均分,具体评分标准见表1[19]。

表1 固始鸭块的感官评分标准

Table 1 Sensory evaluation criteria for Gushi duck pieces

项目评分标准评分色泽(20 分)鲜红色,有光泽暗红色,光泽较淡,呈黄褐色淡绿色,无光泽16~20 8~15 0~7气味(20 分)特有的鸭块香味特有香味较淡,稍有氨味强烈刺激性气味16~20 8~15 0~7弹性(20 分)富有弹性,按压后复原弹性较好,按压后可恢复无弹性,按压后不复原16~20 8~15 0~7黏性(20 分)表面微湿润,不黏手表面较湿润,不黏手表面渗水严重,很黏手16~20 8~15 0~7可接受度(20 分)鸭块新鲜,好接受鸭块较新鲜,较好接受腐败严重,无法接受16~20 8~15 0~7

1.3.8 基于TBARS值、过氧化值和pH值的动力学模型建立

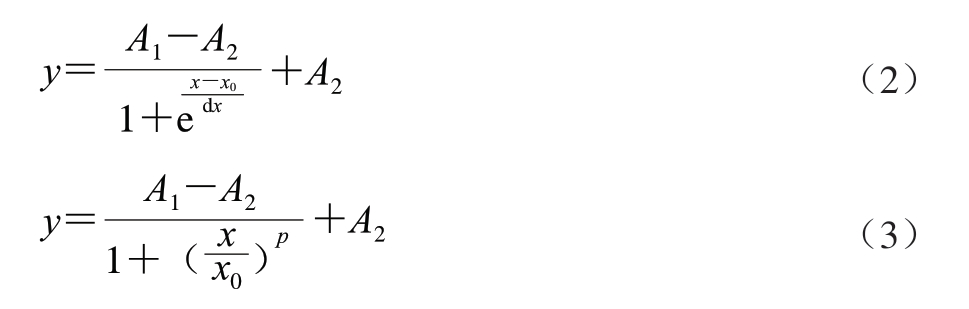

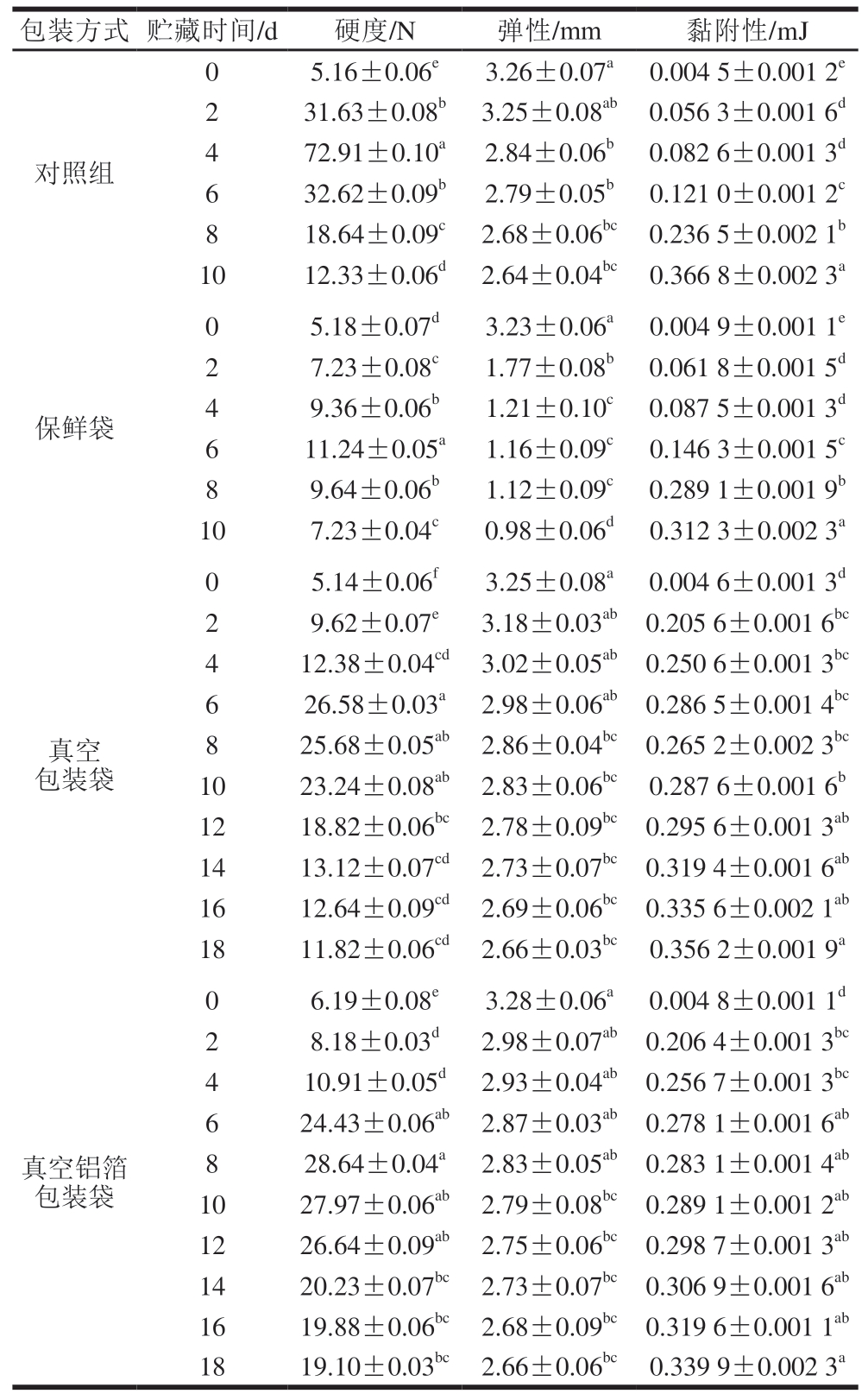

通过数学动力学模型分析不同包装方式下鸭块贮藏期间的TBARS值、过氧化值和pH值的变化规律,结合方程建立基于品质变化的货架期预测模型,对鸭块品质的劣变进行预测,防止因腐败变质而造成的经济损失。将设定温度下鸭块贮藏过程中TBARS值、过氧化值和pH值的变化用Boltzmann、Logistic或Gauss方程进行拟合,分别如式(2)~(4)所示:

式中:y为过氧化值/(mmol/kg)、TBARS值/(mg/100 g)或pH值;x为贮藏时间/d;A1为贮藏时间接近于无穷大时,过氧化值、TBARS值和pH值的极限最小值;A2为贮藏初始值;x0为曲线发生快速变化的中点时间/d;p为曲线的陡峭程度。

式中:y为过氧化值/(mmol/kg)、TBARS值/(mg/100 g)或pH值;x为贮藏时间/d;y0为贮藏初期过氧化值、TBARS值、pH值的基准值;A为贮藏过程中过氧化值、TBARS值、pH值的最大变化幅度;xc为过氧化值、TBARS值、pH值变化达到峰值的最快时间/d;w为过氧化值变化速率/(mmol/(kg·d))、TBARS值变化速率/(mg/(100 g·d))或pH值变化速率/d-1。

1.4 数据处理

实验均重复测定3 次,使用Excel 2010软件对数据进行分析,结果以平均值±标准差表示;使用Origin 2022和SPSS软件进行数据差异性比较和相关性分析。

2 结果与分析

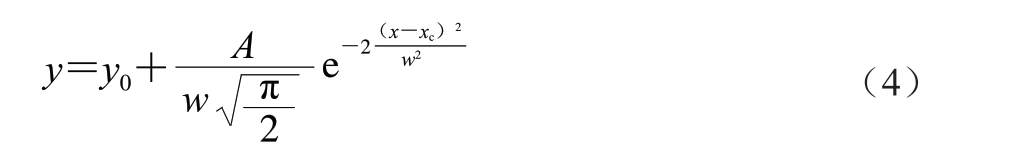

2.1 鸭块贮藏过程中质构特性的变化

如表2所示,随着贮藏时间的延长,对照组在贮藏期间质构特性变化显著(P<0.05),新鲜固始鸭块的硬度和弹性分别为5.16 N、3.26 mm,当贮藏至第4天时,硬度和弹性分别为72.91 N、2.84 mm,贮藏第10天时,与贮藏初期鸭块相比,硬度、弹性分别下降至12.33 N、2.64 mm,而黏附性升高至0.366 8 mJ。保鲜袋包装鸭块在贮藏初期硬度、弹性和黏附性与对照组差异明显,当贮藏至10 d时,硬度、弹性分别下降至7.23 N、0.98 mm。对照组贮藏结束时的表面黏附性高于保鲜袋包装,表面黏附性的增加可能是由于腐败微生物大量繁殖,分泌的胶原酶水解肌肉结缔组织,形成黏液[20]。

表2 鸭块贮藏过程中质构特性的变化

Table 2 Changes in texture properties of duck pieces during storage

注:同列小写字母不同表示同种包装、不同贮藏时间差异显著(P<0.05)。

包装方式贮藏时间/d硬度/N弹性/mm黏附性/mJ对照组05.16±0.06e3.26±0.07a0.004 5±0.001 2e 231.63±0.08b3.25±0.08ab0.056 3±0.001 6d 472.91±0.10a2.84±0.06b0.082 6±0.001 3d 632.62±0.09b2.79±0.05b0.121 0±0.001 2c 818.64±0.09c2.68±0.06bc0.236 5±0.002 1b 1012.33±0.06d2.64±0.04bc0.366 8±0.002 3a保鲜袋05.18±0.07d3.23±0.06a0.004 9±0.001 1e 27.23±0.08c1.77±0.08b0.061 8±0.001 5d 49.36±0.06b1.21±0.10c0.087 5±0.001 3d 611.24±0.05a1.16±0.09c0.146 3±0.001 5c 89.64±0.06b1.12±0.09c0.289 1±0.001 9b 107.23±0.04c0.98±0.06d0.312 3±0.002 3a真空包装袋05.14±0.06f3.25±0.08a0.004 6±0.001 3d 29.62±0.07e3.18±0.03ab0.205 6±0.001 6bc 412.38±0.04cd3.02±0.05ab0.250 6±0.001 3bc 626.58±0.03a2.98±0.06ab0.286 5±0.001 4bc 825.68±0.05ab2.86±0.04bc0.265 2±0.002 3bc 1023.24±0.08ab2.83±0.06bc0.287 6±0.001 6b 1218.82±0.06bc2.78±0.09bc0.295 6±0.001 3ab 1413.12±0.07cd2.73±0.07bc0.319 4±0.001 6ab 1612.64±0.09cd2.69±0.06bc0.335 6±0.002 1ab 1811.82±0.06cd2.66±0.03bc0.356 2±0.001 9a 06.19±0.08e3.28±0.06a0.004 8±0.001 1d 28.18±0.03d2.98±0.07ab0.206 4±0.001 3bc 410.91±0.05d2.93±0.04ab0.256 7±0.001 3bc 624.43±0.06ab2.87±0.03ab0.278 1±0.001 6ab 828.64±0.04a2.83±0.05ab0.283 1±0.001 4ab 1027.97±0.06ab2.79±0.08bc0.289 1±0.001 2ab 1226.64±0.09ab2.75±0.06bc0.298 7±0.001 3ab 1420.23±0.07bc2.73±0.07bc0.306 9±0.001 6ab 1619.88±0.06bc2.68±0.09bc0.319 6±0.001 1ab 1819.10±0.03bc2.66±0.06bc0.339 9±0.002 3a真空铝箔包装袋

真空包装袋组鸭块贮藏18 d时硬度、弹性分别下降至11.82 N、2.66 mm;黏附性达到0.356 2 mJ。真空铝箔包装袋组鸭块贮藏18 d时硬度、弹性分别下降至19.10 N、2.66 mm,黏附性达到0.339 9 mJ。而真空铝箔包装袋组贮藏至12 d时硬度为26.64 N,弹性为2.75 mm,品质较好。

对照组鸭块贮藏期间硬度特性变化远大于其他各组的变化,可能是新鲜鸭块不作处理直接与外界接触,造成鸭块中的结合水快速散发到空气中,使得鸭块硬度较高[21]。鸭宰杀后,在内源酶和腐败微生物的共同作用下,结缔组织等细胞外基质结构及肌细胞骨架蛋白均会发生降解,使得肌纤维结构被破坏,排列变得无序且间隙增大,肌肉结构较为松散,最终导致鸭块变软、内聚性减弱、弹性降低[22]。保鲜袋包装鸭块贮藏期间硬度特性变化小于其他各组的变化,这可能是由于保鲜袋阻止了结合水的散失,这些水分汇合自由水为微生物快速生长提供了有利生存环境,造成鸭块硬度变化较慢。真空包装袋和真空铝箔包装袋组鸭块贮藏至18 d时,硬度和弹性变化幅度明显小于对照组,说明真空包装处理后包装袋内氧气含量低,减缓了鸭块腐败变质速率。真空铝箔包装袋透氧率低,能有效地控制氧和二氧化碳的浓度,从而可明显地抑制微生物的生长繁殖。由此可以证明不同包装方式对鸭块质构的影响较大,真空袋包装处理和铝箔袋包装处理可以有效减缓鸭块质构的变化,提高保鲜效果。

2.2 鸭块贮藏过程中汁液流失率的变化

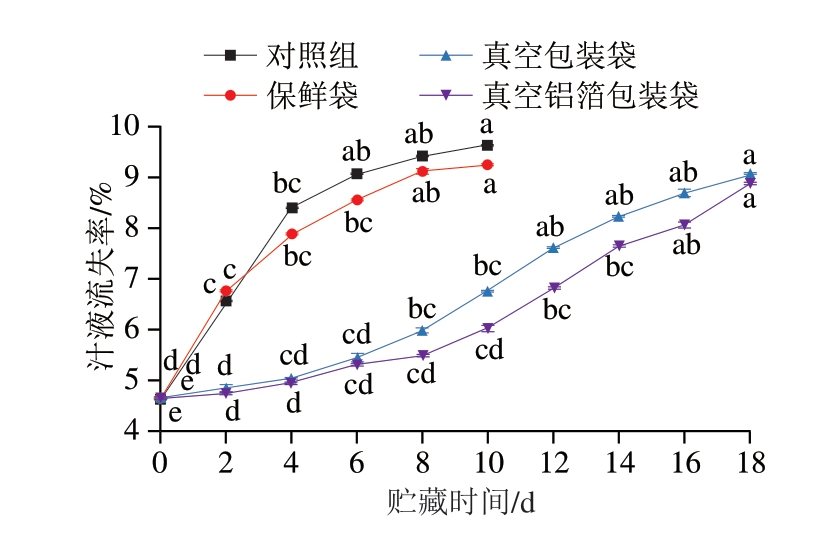

由图1可知,对照组和包装组鸭块汁液流失率随着贮藏时间的延长均呈上升趋势,其中,对照组和保鲜袋包装组的汁液流失率上升速率较快,贮藏前4 d,对照组和保鲜袋包装组汁液流失率随着贮藏时间延长而显著上升(P<0.05),贮藏4 d后上升缓慢。真空包装袋和真空铝箔包装袋组在贮藏前6 d变化较小,贮藏6 d后显著上升(P<0.05)。对照组和保鲜袋包装组贮藏10 d时汁液流失率分别为9.64%、9.25%。真空包装袋和真空铝箔包装袋组贮藏18 d时汁液流失率分别为9.06%和8.89%。与贮藏0 d相比,真空铝箔包装袋组汁液流失率上升幅度最小,其次是真空包装袋组,保鲜袋包装组上升幅度较大,对照组最大。对照组和保鲜袋包装组贮藏期间汁液流失率变化远大于真空包装袋组和真空铝箔包装袋组,这是由对照组与空气接触过多造成的,导致鸭块中的自由水快速散发至外界,使微生物大量生长繁殖,导致蛋白质分解加快,肌原纤维网状结构间隙增大,使汁液流失率增长较快。真空袋包装处理和真空铝箔包装袋处理可以有效减缓鸭块的汁液流失[23]。

图1 鸭块贮藏过程中汁液流失率的变化

Fig. 1 Changes in juice loss rate of duck pieces during storage

小写字母不同表示同种包装、不同贮藏时间差异显著(P<0.05)。图2~5同。

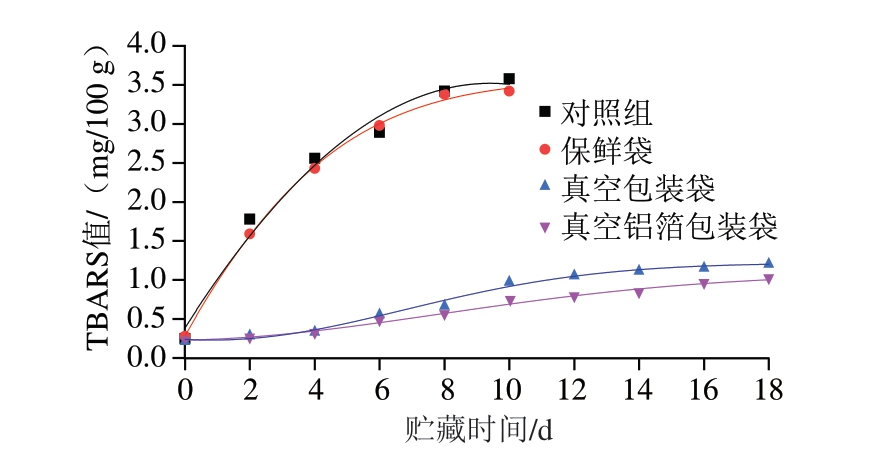

2.3 鸭块贮藏过程中TBARS值的变化

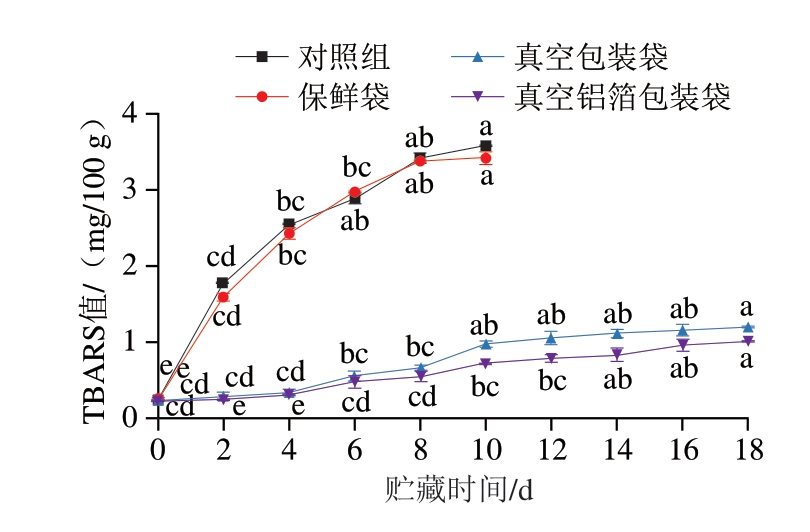

TBARS值表示脂质氧化程度,主要表征丙二醛的含量,TBARS值越大,表明肉类产品的氧化程度越深[24]。如图2所示,各组鸭块TBARS值随着贮藏时间的延长呈上升趋势,在贮藏期间,鸭块的TBARS值稳定在0.2~3.7 mg/100 g。对照组鸭块在贮藏4 d时,TBARS值达到2.56 mg/100 g,出现腐败变质现象。对照组和保鲜袋包装组贮藏期间TBARS值显著增高(P<0.05),贮藏第10天时TBARS值分别达到3.58、3.42 mg/100 g,此时的鸭块已经变质。真空包装袋和真空铝箔包装袋组贮藏过程中TBARS值无明显差异,贮藏至第18天时,TBARS值分别为1.21、1.02 mg/100 g,鸭块腐败变质。真空铝箔包装袋组的TBARS值明显低于其他包装组,贮藏至12 d时,TBARS值为0.79 mg/100 g,能够有效抑制鸭块脂质氧化速率。铝箔为非透光材料,可以更有效减少光线对鸭块的影响,表明在真空铝箔包装袋环境下鸭块的脂肪氧化程度较低,进而保持鸭块的色泽稳定性,这与戢得蓉等[12]研究结果一致。综上所述,在贮藏期间对照组和保鲜袋包装组TBARS值变化远大于真空包装袋组和真空铝箔包装袋组,可以间接证明氧气含量对鸭块TBARS值变动影响较大,真空包装袋组TBARS值变化大于真空铝箔包装袋组,可以间接证明光线对鸭块TBARS值变动影响较大[25-26]。

图2 鸭块贮藏过程中TBARS值的变化

Fig. 2 Changes in TBARS value of duck pieces during storage

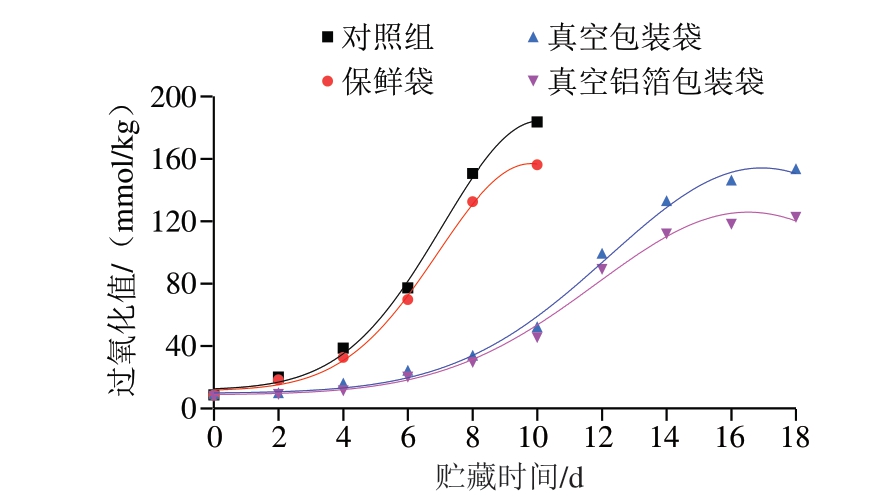

2.4 鸭块贮藏过程中过氧化值的变化

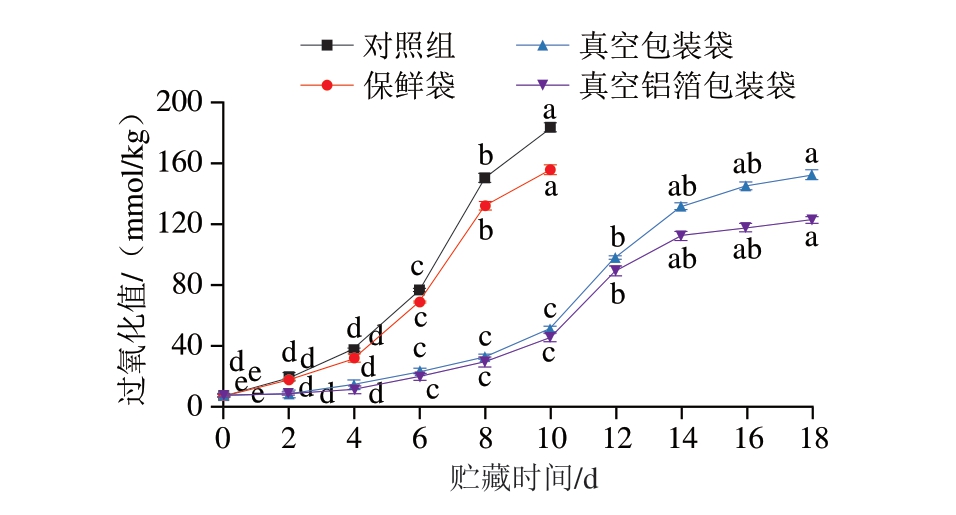

由图3可知,固始鸭块在贮藏过程中过氧化值不断上升,在贮藏初期对照组与保鲜袋包装组上升趋势接近,对照组鸭块在贮藏4 d时,过氧化值达到38.64 mmol/kg,出现腐败变质现象。真空袋包装和真空铝箔袋包装鸭块贮藏过程中过氧化值小于保鲜袋包装鸭块,真空铝箔袋包装组贮藏至12 d时,过氧化值为89.9 mmol/kg,这表明真空铝箔包装袋对鸭块脂肪氧化的抑制效果较明显。随着贮藏时间的延长,各组过氧化值呈上升趋势,差异显著(P<0.05)。真空袋包装和真空铝箔袋包装鸭块贮藏至10 d时,过氧化值上升缓慢,贮藏超过10 d过氧化值上升明显。这可能是由于随着贮藏时间的延长,真空袋包装和真空铝箔袋包装不能更好地抑制鸭块脂质氧化,脂质氧化程度加深,过氧化值随之升高[27]。

图3 鸭块贮藏过程中过氧化值的变化

Fig. 3 Changes in peroxide value of duck pieces during storage

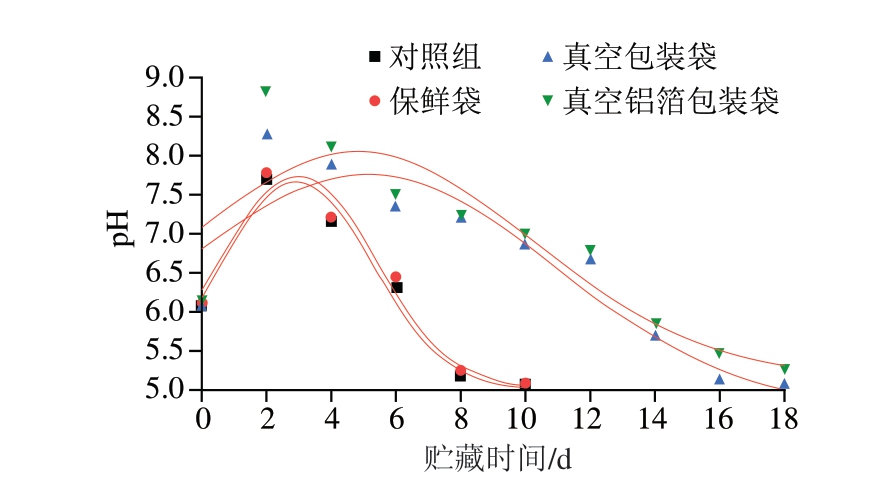

2.5 鸭块贮藏过程中pH值的变化

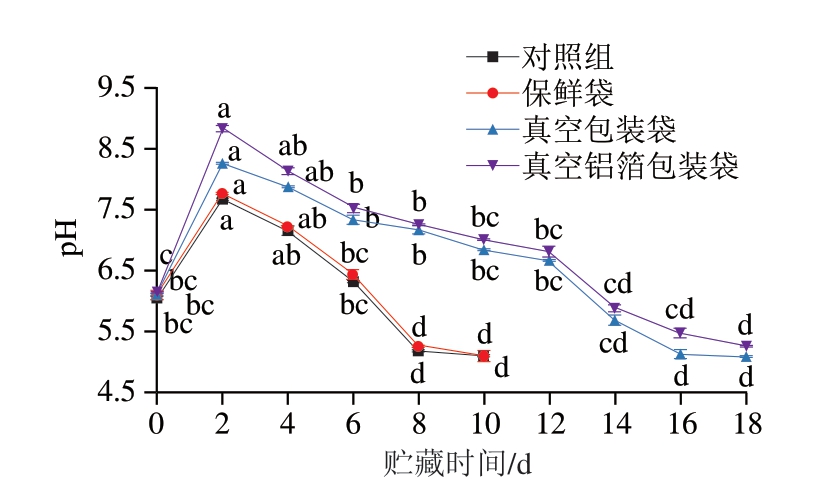

pH值直接影响肉品的吸水能力和嫩度,肉中的挥发性盐基氮等碱性物质含量的增加使其上升,而肉中磷酸盐和在无氧条件下某些微生物无氧酵解产生的酸性成分又会使其降低[28]。如图4所示,各组鸭块pH值随着贮藏时间的延长呈先上升后下降的趋势,真空包装袋组贮藏至18 d时pH值为5.08,pH值处于较低水平。对照组和保鲜袋包装组pH值变化相似,在贮藏前2 d,各组pH值呈直线上升趋势,这可能是由于贮藏初期微生物的繁殖代谢及内源酶作用,导致生物胺与氨类物质的积累。随着贮藏时间的延长,真空铝箔包装袋和真空包装袋组pH值下降趋势缓慢,贮藏至12 d时,真空铝箔包装袋组pH值为6.82,贮藏至18 d时,该组pH值为5.48。这可能是由于在贮藏过程中,真空铝箔包装袋具有更好的避光性和更低的透氧率,能更有效地抑制微生物的生长和氧化反应,从而减缓pH值下降速率[29-30]。杜小芬等[31]研究表明,较低pH值会使猪肉的汁液流失率较高,与前文结果一致。

图4 鸭块贮藏过程中pH值的变化

Fig. 4 Changes in pH value of duck pieces during storage

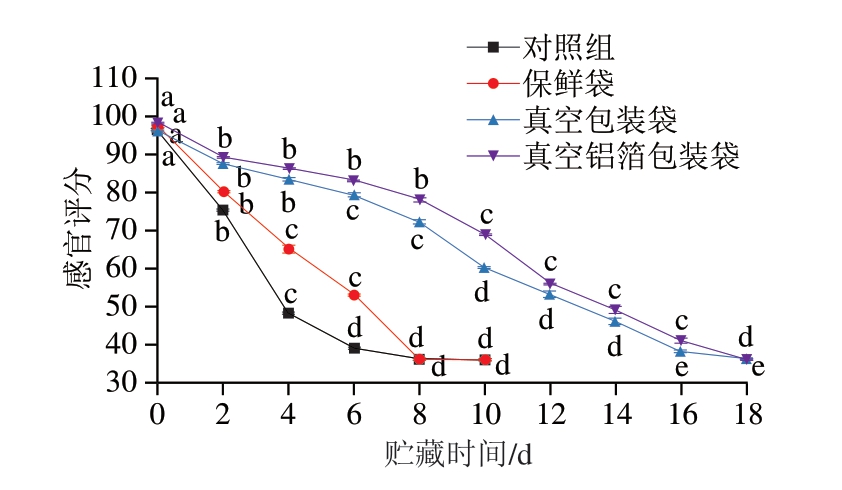

2.6 鸭块贮藏过程中感官品质的变化

由图5可知,各组鸭块的感官评分随着贮藏时间的延长而呈下降趋势,差异显著(P<0.05)。新鲜的鸭胸肉表面鲜红且富有光泽,微有水分但不黏手,切面肌肉组织紧实、纹理清晰,肉质富有弹性,手指按下后能够较快回弹,有鸭块独有的清香味。经包装袋包装贮藏鸭块的感官总分均明显高于对照组,对照组贮藏第4天时,鸭块开始出现腐败特征,肉色发黄、组织较松散并散发较淡氨味。当贮藏第6天时,由于微生物的繁殖与内源酶催化作用,生物胺与含硫化合物逐渐累积,产生不愉快气味,感官已完全无法接受。真空铝箔包装袋组鸭块感官评分下降幅度最小,当贮藏至12 d时,感官评分为50以上,贮藏18 d,鸭块表面出现大量菌斑并散发出明显异臭,感官已完全无法接受。根据感官评分标准,说明鸭块经真空铝箔包装处理能够有效维持鸭块的感官品质。

图5 鸭块贮藏过程中感官评分的变化

Fig. 5 Changes in sensory score of duck pieces during storage

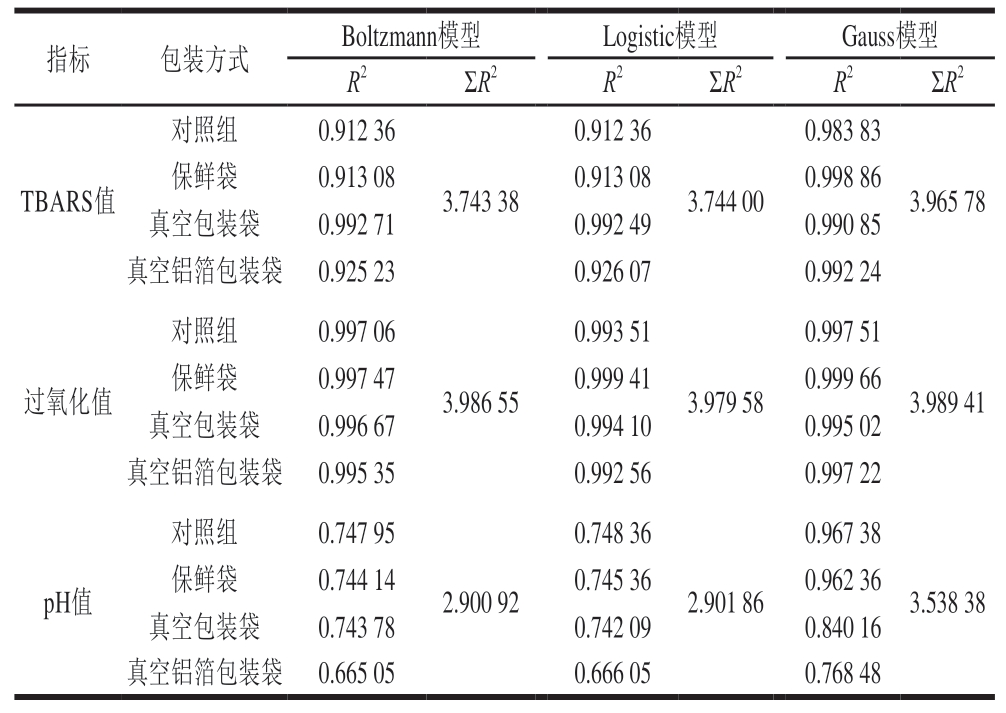

2.7 基于TBARS值、过氧化值和pH值的动力学模型分析

由表3可知,TBARS值、过氧化值和pH值的Gauss反应决定系数(R2)大于Boltzmann反应决定系数和Logistic反应决定系数,且各组的反应决定系数均大于0.75,拟合度较高,因此,选用Gauss动力学方程式作为基于TBARS值、过氧化值和pH值的鸭块贮藏周期预测模型的能级方程。

表3 不同包装方式下鸭块品质指标变化动力学模型参数

Table 3 Kinetic model parameters of quality indexes of duck pieces under different packaging methods

指标包装方式Boltzmann模型Logistic模型Gauss模型R2ΣR2R2ΣR2R2ΣR2对照组0.912 36 0.912 36 0.983 83 TBARS值保鲜袋0.913 080.913 080.998 86真空包装袋0.992 710.992 490.990 85真空铝箔包装袋0.925 230.926 070.992 24 3.743 38 3.744 00 3.965 78对照组0.997 06 0.993 51 0.997 51过氧化值保鲜袋0.997 470.999 410.999 66真空包装袋0.996 670.994 100.995 02真空铝箔包装袋0.995 350.992 560.997 22 3.986 55 3.979 58 3.989 41对照组0.747 95 0.748 36 0.967 38 pH值保鲜袋0.744 140.745 360.962 36真空包装袋0.743 780.742 090.840 16真空铝箔包装袋0.665 050.666 050.768 48 2.900 92 2.901 86 3.538 38

鸭块贮藏过程中TBARS值、过氧化值和pH值变化的Gauss模型拟合曲线如图6~8所示。

图6 鸭块贮藏过程中TBARS值变化的Gauss模型拟合曲线

Fig. 6 Gauss model fitted curve of TBARS value of duck pieces as a function of storage time

图7 鸭块贮藏过程中过氧化值变化的Gauss模型拟合曲线

Fig. 7 Gauss model fitted curve of peroxide value of duck pieces as a function of storage time

图8 鸭块贮藏过程中pH值变化的Gauss模型拟合曲线

Fig. 8 Gauss model fitted curve of pH of duck pieces as a function of storage time

从鸭块贮藏18 d期间TBARS值、过氧化值和pH值的变化趋势来看,三者相互关联,用动力学对鸭块贮藏过程中三者之间的关系进行定量描述,根据几种模型非线性拟合相关系数的比较,以Gauss方程建立鸭块贮藏过程中TBARS值、过氧化值和pH值的动力学模型,3 种模型的R2分别为0.99、0.99、0.88,说明本研究选择的动力学模型能很好地描述TBARS值、过氧化值和pH值在贮藏过程中的变化及相互关联情况。鸭块贮藏动力学模型的建立为描述鸭块贮藏期间的动力学特征及今后鸭块贮藏的工业化生产提供了理论支持。

3 结论

本研究对比保鲜袋包装、真空袋包装和真空铝箔袋包装3 种包装方式对固始鸭块贮藏期间质构特性、汁液流失率、TBARS值、过氧化值、pH值和感官品质的影响。结果表明,对照组鸭块在贮藏4 d时,TBARS值和过氧化值分别达到2.56 mg/100 g、38.64 mmol/kg,出现腐败变质现象;而真空铝箔袋包装组贮藏至12 d时,TBARS值和过氧化值分别达到0.79 mg/100 g、89.9 mmol/kg,能够有效抑制鸭块脂质氧化速率,pH值为6.82,硬度为26.64 N,弹性为2.75 mm,品质较好。以TBARS值、过氧化值和pH值建立Gauss动力学模型,3 个模型的R2分别为0.99、0.99、0.88。对于3 种包装方式,选用真空铝箔袋包装优于其他包装方式,能够将固始鹅块4 ℃条件下贮藏12 d。

[1] 欧阳灿, 白辰雨, 顾泽鹏, 等. 大蒜粉对鸭肉午餐肉品质的影响[J]. 食品工业科技, 2024, 45(11): 56-63. DOI:10.13386/j.issn1002-0306.2023050251.

[2] HOU W F, LIN Y L, ZHANG Y J, et al. Effects of kojic acid on changes in the microstructure and myofibrillar protein of duck meat during superchilled storage[J]. Journal of Food Science, 2023, 88(3):977-987. DOI:10.1111/1750-3841.16448.

[3] 丁家琪, 白辰雨, 顾泽鹏, 等. 抹茶粉添加量对鸭肉糜脯质构特性和风味品质的影响[J]. 四川农业大学学报, 2022, 40(3): 449-457; 464.DOI:10.16036/j.issn.1000-2650.202201055.

[4] 陈梦飞. 低温真空烹调对鸭肉风味特性及品质的影响研究[D]. 扬州:扬州大学, 2022: 41-45. DOI:10.27441/d.cnki.gyzdu.2022.001520.

[5] 李苓, 杨明柳, 周迎芹, 等. 加热温度对鳜鱼肌原纤维蛋白凝胶特性的影响[J]. 食品与发酵工业, 2023, 49(19): 242-248. DOI:10.13995/j.cnki.11-1802/ts.032840.

[6] 王萍萍, 潘道东, 孙杨赢, 等. 发酵鸭肉香肠的发酵工艺优化及抗氧化性[J]. 食品工业科技, 2015, 36(8): 178-182. DOI:10.13386/j.issn1002-0306.2015.08.028.

[7] 孟静. 鸭肉制品生产过程中微生物污染分析及复合防腐剂保鲜研究[D]. 合肥: 合肥工业大学, 2016. DOI:10.7666/d.Y3028632.

[8] 杨万根, 朱鹏霄, 李红, 等. 冷藏过程中冰鲜鸭肉的微生物及品质变化[J]. 肉类工业, 2013, 3(3): 21-25. DOI:10.3969/j.issn.1008-5467.2013.03.007.

[9] 吴坤龙, 刘标, 刘辉, 等. 杀菌条件、包装材料对真空包装甜玉米挥发性风味物质的影响[J]. 食品与机械, 2024, 40(11): 102-114.DOI:10.13652/j.spjx.1003.5788.2024.80437.

[10] 孙天利, 张秀梅, 张平, 等. 冰温结合真空包装处理对牛肉组织结构变化的影响[J]. 食品科学, 2013, 34(22): 327-331. DOI:10.7506/spkx1002-6630-201322066.

[11] 程雅婷, 揭晓蝶, 田旭, 等. 不同包装材料对冷冻猪肉品质及营养成分的影响[J]. 肉类工业, 2018(9): 40-44. DOI:10.3969/j.issn.1008-5467.2018.09.012.

[12] 戢得蓉, 王艺融, 段丽丽, 等. 不同包装材料对怪味鸡丝品质的影响[J]. 包装工程, 2021, 42(23): 116-122. DOI:10.19554/j.cnki.1001-3563.2021.23.016.

[13] 张毅, 雷飞飞, 欧阳何, 等. 前处理方式对冷鲜鸭块品质的影响[J].肉类研究, 2020, 34(5): 18-25. DOI:10.7506/rlyj1001-8123-20200214-037.

[14] 吴文锦, 汪兰, 丁安子, 等. 包装材料和包装方式对贮藏过程中鸭肉品质的影响[J]. 食品与机械, 2016, 32(6): 139-143. DOI:10.13652/j.issn.1003-5788.2016.06.033.

[15] 白俊宇, 武慧敏, 阿依姑·苏来曼, 等. 植物精油与苯甲酸组合对淮北麻鸡生长性能、屠宰性能、肉品质以及肌肉风味组分、质构特性和抗氧化能力的影响[J]. 动物营养学报, 2024, 36(1): 295-311.DOI:10.12418/CJAN2024.027.

[16] 张语杰. 微冻贮藏对冷鲜鸭肉品质特性的影响及其机理研究[D]. 武汉:武汉轻工大学, 2021. DOI:10.27776/d.cnki.gwhgy.2021.000137

[17] 邓钰蓱, 李阳, 马淑慧, 等. 不同剂型茶树油对反复冻融后北京鸭块品质的影响[J]. 黑龙江畜牧兽医, 2022(20): 108-114. DOI:10.13881/j.cnki.hljxmsy.2022.01.0075.

[18] 国家卫生和计划生育委员会. 食品安全国家标准 食品中过氧化值的测定: GB 5009.227—2016[S]. 北京: 中国标准出版社, 2016: 1-2.

[19] 王亚兰, 程慧燕. 基于模糊数学法对真空低温烹饪卤鸭工艺优化[J]. 中国调味品, 2024, 49(6): 143-146; 151. DOI:10.3969/j.issn.1000-9973.2024.06.022.

[20] 黄明, 黄峰, 黄继超, 等. 内源性蛋白酶对宰后肌肉嫩化机制研究进展[J]. 中国农业科学, 2011, 44(15): 3214-3222. DOI:10.3864/j.issn.0578-1752.2011.15.017.

[21] 付倩, 孙颖, 王新新, 等. 微冻对鸡胸肉贮藏品质及肌原纤维蛋白特性的影响[J]. 安徽农业大学学报, 2021, 48(6): 1019-1026.DOI:10.13610/j.cnki.1672-352x.20220106.001.

[22] 邹朝阳. 不同条件下大菱鲆品质变化与蛋白氧化对品质影响机理[D]. 上海: 上海海洋大学, 2019. DOI:10.27314/d.cnki.gsscu.2019.000002.

[23] 杨春婷, 赵晓娟, 白卫东, 等. 肉类中的生物胺形成及其在肉类新鲜度评价中的应用研究进展[J]. 肉类研究, 2017, 31(1): 55-59.DOI:10.7506/rlyj1001-8123-201701010.

[24] 李慧芝, 谢含仪, 赵燕芳, 等. 反复冻融过程对肉类氧化关键指标的影响[J]. 食品科技, 2020, 45(11): 102-109. DOI:10.13684/j.cnki.spkj.2020.11.017.

[25] 江新业, 宋焕禄. 部分家禽肉肌内脂肪及脂肪酸含量的测定与分析[J]. 无锡轻工大学学报, 2004, 23(5): 26-28; 33. DOI:10.3321/j.issn:1673-1689.2004.05.006.

[26] 袁凯, 张龙, 谷东陈, 等. 肉品中的蛋白质氧化机制及其影响因素[J].食品科学, 2018, 39(5): 329-335. DOI:10.7506/spkx1002-6630-201805048.

[27] 催要奇. 不同保藏方式对酱鸭加工过程中肌肉质构和氨基酸组分的影响[D]. 南昌: 南昌大学, 2018. DOI:10.13386/j.issn1002-0306.2017.03.057.

[28] 董玉影, 刘笑笑, 李官浩, 等. 不同包装方式对贮藏牛肉食用品质的影响[J]. 食品工业科技, 2015, 36(6): 317-321. DOI:10.13386/j.issn1002-0306.2015.06.061.

[29] 赵双娟. 卤鸭滋味物质在加工和储藏过程中的变化研究[D]. 武汉:华中农业大学, 2012. DOI:10.7666/d.Y2162165.

[30] BALASUBRAMANIAN S, ALLEN J D, KANITKAR A, et al. Oil extraction from Scenedesmus obliquus using a continuous microwave system: design, optimization, and quality characterization[J].Bioresource Technology, 2011, 102(3): 3396-3403. DOI:10.1016/j.biortech.2010.09.119.

[31] 杜小芬, 董全. 冷却肉的保鲜方法及其安全性研究进展[J]. 肉类研究, 2009, 23(4): 35-38. DOI:10.7506/rlyj1001-8123-200904008.