液态冻眠技术对红烧牛肉料理包贮藏品质的影响

回学宽1,崔守富2,邢艳霞1,*,祝 贺1,*

(1.山东农业工程学院现代肉牛学院,山东 济南 250100;2.淄博市知识产权保护中心,山东 淄博 255000)

摘 要:为探索液态冻眠技术在预制菜冷冻处理中的应用潜力,以红烧牛肉料理包为实验对象,以新鲜红烧牛肉、冷藏(4 ℃)24 h红烧牛肉及普通冷冻红烧牛肉为对照,探究液态冻眠技术对红烧牛肉的保鲜效果。采用普通冻结(-18 ℃,记作FG组)和液态冻眠(-25 ℃,记作OG组)2 种方式冷冻红烧牛肉后,置于-18 ℃贮藏30 d,在贮藏10、20、30 d时测定红烧牛肉质构特性、色泽、水分含量、感官评分、蛋白质二级结构及挥发性风味物质变化。结果表明,贮藏期间,红烧牛肉的硬度、咀嚼性、弹性均呈下降趋势,OG组降幅低于FG组;亮度值呈现先上升后下降的变化趋势,红度值与黄度值均呈现下降趋势,OG组变化幅度相对较小;冷冻30 d,FG组水分质量分数由67.45%下降至49.84%,而OG组水分质量分数由66.75%降至57.73%;随着贮藏时间的延长,冷冻红烧牛肉蛋白β-折叠相对含量均呈下降趋势,无规卷曲呈上升趋势,但OG组蛋白质结构稳定性优于FG组;挥发性成分方面,冷冻红烧牛肉的挥发性物质组成均与冷藏红烧牛肉有所区别,表明2 种冷冻方式对红烧牛肉风味保持能力均有不足。综上,与普通冷冻方式相比,液态冻眠技术在质构特性、保水性保持方面具有优势,对减缓牛肉色泽变化、维持其蛋白质结构稳定性也具有积极作用。

关键词:红烧牛肉料理包;冻藏;液态冻眠;贮藏品质;预制菜

收稿日期:2024-10-17

基金项目:山东省重点研发计划乡村振兴科技创新提振行动计划项目(2023TZXD046);肉牛高效高值生产全产业链关键技术集成创新与示范项目(YDZX2022122);高青黑牛产品加工与品质提升技术中心项目(2021SNPT0007)

第一作者简介:回学宽(1990—)(ORCID: 0009-0008-4211-2111),女,讲师,硕士,研究方向为农产品贮藏与加工。E-mail: 2457885235@qq.com

*通信作者简介:邢艳霞(1987—)(ORCID: 0009-0002-7787-1990),女,副教授,硕士,研究方向为动物营养及畜产品加工。E-mail: 603313136@qq.com

祝贺(1987—)(ORCID: 0000-0002-3736-4145),男,副教授,硕士,研究方向为畜牧养殖及畜产品加工。E-mail: 251763119@qq.com

Preservation Effect of Liquid Cryogenic Freezing Technology on Braised Beef Sauce Packet

HUI Xuekuan1, CUI Shoufu2, XING Yanxia1,*, ZHU He1,*

(1.Modern Cattle College, Shandong Agriculture and Engineering University, Jinan 250100, China;2.Zibo Intellectual Property Protection Center, Zibo 255000, China)

Abstract: In order to explore the application potential of liquid cryogenic freezing technology in the freezing treatment of prefabricated dishes, the effects of liquid frozen fast freezing versus refrigerator freezing on the preservation of braised beef were examined in comparison with fresh braised beef and braised beef refrigerated (4 ℃) for 24 h.Braised beef subjected to liquid cryogenic freezing (at -25 ℃, OG group) or refrigerator freezing (at -18 ℃, FG group) was stored at -18 ℃ for up to 30 days.The texture, color, moisture content, sensory quality, protein secondary structure and volatile components of braised beef were determined after 10, 20 and 30 days.The results showed that the hardness, chewiness and springiness of braised beef decreased during storage, the decrease being smaller in OG group than FG group.For both groups, the brightness value increased first and then decreased during storage, while the redness and yellowness values showed a downward trend,smaller changes being observed for OG group.After 30 days of freezing, the moisture content of the FG group decreased from 67.45% to 49.84%, and that of the OG group from 66.75% to 57.73%.As storage time increased, the relative content of β-sheet decreased and that of random coil increased for both frozen groups, the structural stability of protein being better in OG group than FG group.Furthermore, differences in the composition of volatile substances were perceived between both frozen groups and chilled braised beef, suggesting that the two freezing methods are insufficient in maintaining the flavor of braise beef.To sum up, liquid cryogenic freezing was superior to regular freezing in maintaining the texture properties and water holding capacity of braised beef while playing a positive role in slowing down color changes and maintaining the structural stability of protein.

Keywords: braised beef sauce packet; frozen storage; liquid cryogenic freezing; storage quality; prefabricated dishes

DOI: 10.7506/rlyj1001-8123-20241017-268

中图分类号:TS251.5

文献标志码:A

文章编号:1001-8123(2025)04-0040-08

引文格式:

回学宽, 崔守富, 邢艳霞, 等.液态冻眠技术对红烧牛肉料理包贮藏品质的影响[J].肉类研究, 2025, 39(4): 40-47.DOI:10.7506/rlyj1001-8123-20241017-268.http://www.rlyj.net.cn

HUI Xuekuan, CUI Shoufu, XING Yanxia, et al.Preservation effect of liquid cryogenic freezing technology on braised beef sauce packet[J].Meat Research, 2025, 39(4): 40-47.(in Chinese with English abstract) DOI:10.7506/rlyj1001-8123-20241017-268.http://www.rlyj.net.cn

随着现代人们生活节奏的加快和消费观念的转变,预制菜因其方便、快捷、美味的特性,获得了消费市场的青睐,消费者对预制菜的品质、新鲜度、口感和风味要求日益提高。而保鲜是预制菜流通环节的重要一环,保鲜效果的提升对于预制菜行业来说至关重要[1-2]。常温料理包产品存在复原率差、组织形态破坏程度高、整体品质不足等缺陷,这限制了常温料理包类预制菜产业的发展。传统的冷冻保鲜技术虽然在一定程度上能够提升保鲜效果、延长食品货架期,但在冷冻过程中,冰晶的形成和生长会破坏食品组织结构,解冻后食品的口感、色泽和营养价值往往有所下降[3-4]。其中,快速冷冻能够在短时间内迅速降低食物温度,从而降低食物内部水分形成大冰晶的可能性。大冰晶在冷冻过程中会破坏食材的细胞结构,导致解冻后食材质地变得松散、口感变差。而快速冷冻形成的微小冰晶则能更好地保持食材的细胞完整性,从而在解冻后能够较好地保持食材原有的质地和口感,故快速冷冻已成为预制菜品质保持的必要工艺。目前,预制菜冷冻工业化处理时,氨系统或单级氟系统至少需要12 h才可将温度降低至-18 ℃左右,而液氮制冷系统可在1.5 h达到-18 ℃甚至以下。但液氮制冷费用较高,据数据显示,其成本约为1.36万 元/t[5],具备快冷功能的双螺旋氟利昂速冻则需要0.52万 元/t。

冻眠技术是一种新型食品急冻处理技术,以乙醇作为载冷剂,具有多种优点:1)冻结速率快。冻眠技术的冻结速率分别为普通氟利昂冻结与液氮冷冻的20 倍和8 倍;2)形成冰晶体积小。经过冻眠处理的食材内部水分形成的冰晶直径仅约5 μm,不会对细胞膜和细胞壁产生物理破坏,解冻后能够最大程度地保持食材原有品质;3)运行成本和普通冻结方式持平。相较于易挥发的液氮,冻眠技术可将制冷成本降低80%左右。冻眠技术速冻的食品在-18 ℃下可保鲜长达1 年以上,自然解冻后可有效保持食材原有的营养与品质[6]。Keisuke等[7]的研究表明,冻眠处理能够显著延缓冷冻竹荚鱼刺身新鲜度的下降,且解冻后的产品品质与14 h内的新鲜鱼肉无显著差异。Ohnishi等[8]的研究也显示,1~3 d内,液体冻眠处理橄榄比目鱼肉的断裂曲线与4 ℃贮藏时相似,表明冻眠处理能够较好地保持橄榄比目鱼的肌肉结构。由此可见,液态冻眠技术在保持预制菜新鲜度和口感方面具有潜在应用价值。目前关于液态冻眠的相关研究大多集中于日本预制菜类或肉类产品,有关该技术对国内调理包类预制菜产品的保鲜效果研究较为匮乏,尤其是在具体产品上,冻眠技术快速冷却产品与普通冷藏、普通冻藏产品品质差异及机理分析少见报道。因此,本研究在自研设备开发的基础上,探究液态冻眠技术对红烧牛肉料理包保鲜效果的影响,评估其在红烧牛肉料理包保鲜中的应用潜力,为该技术的理论研究和实践应用提供支持。

1 材料与方法

1.1 材料与试剂

牛背最长肌(-18 ℃贮藏)购于山东商都恒昌清真肉类有限公司;食盐、白糖、白酒、啤酒、味精、八角、桂皮、小茴香、花椒、丁香、甘草、老抽、香叶等均购于济南人民大润发商业有限公司历城店。

1.2 仪器与设备

HC2003电子分析天平 慈溪华徐衡器实业有限公司;TA.XT PlusC质构仪 英国Stable Micro Systems公司;C21-WT2121电磁炉 广东美的生活电器制造有限公司;BCD-471WDCD冰箱 青岛海尔股份有限公司;ATR-iD7傅里叶变换红外(Fourier transform infrared,FTIR)光谱仪 浙江正泰电器股份有限公司;SC-10色差计 深圳三恩时科技有限公司;DHP-420电热恒温培养箱 天津中环电炉股份有限公司;DC-3010自研液态冻眠设备(以乙醇为载冷剂) 常州国旺仪器制造有限公司;7890A-5975C气相色谱-质谱联用仪 安捷伦科技(中国)有限公司。

1.3 方法

1.3.1 样品制备

将检验合格的牛肉置于25 ℃水浴锅中隔袋解冻至中心温度20 ℃,清洗,切成2 cm×2 cm×1 cm的均匀肉块,依次加入5 g/100 mL食盐、5 g/100 mL白糖、5%(V/V)白酒、5%(V/V)啤酒(按加水量计)拌匀,室温下腌制1 h后放入锅中,同时分别加入2 g/100 mL八角、桂皮、小茴香、花椒、丁香、甘草、老抽、香叶(按加水量计),煮制1 h,冷却至室温。随机取新鲜红烧牛肉(BC)500 g,4 ℃贮藏24 h后取样,记为PC,剩余样品平均分为2 份,一份在自研液态冻眠设备低温恒温水槽速冻至-25 ℃,转移至-18 ℃冰箱贮藏30 d,取样记为OG,另一份直接于-18 ℃冰箱贮藏30 d,取样记为FG。贮藏10、20、30 d时取出,将冻品放在塑料托盘中,在周围无热源的实验台上解冻,至肉块中心温度达4 ℃时为终点[9],分别测定各组红烧牛肉的质构特性、色泽、水分含量和蛋白质二级结构相对含量等。

1.3.2 质构特性测定

采用全质构测试法[10]测定红烧牛肉的质构特性,具体测定参数参考赵家艺等[11]的方法并加以修改。探头型号为P36R,测前速率、测试速率、测后速率均为2.0 mm/s,试样应变为40%,触发力5 g,中间循环可恢复时间为5 s,测定硬度、弹性、咀嚼性。

1.3.3 色泽测定

参考王莹[12]、刘珊[13]等的方法。将红烧牛肉表面汁液擦拭干净并切开,将样品放置在色差仪反射区(1 cm),使其完全覆盖,分别测定牛肉表面和中心处的亮度值(L*)、红度值(a*)、黄度值(b*),每个样品至少测定3 次。

1.3.4 水分含量测定

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[14]直接干燥法测定水分含量。

1.3.5 FTIR光谱测定

将样品于40 ℃烘箱中烘干,采用研钵研为粉末,过200 目筛,备用。参考Liu Qingsen等[15]的方法,取适量样品粉末于ATR附件上扫描,同时使用OMNIC软件记录FTIR光谱图,扫描范围为4 000~400 cm-1,扫描32 次,扫描分辨率为4 cm-1。使用OMNIC软件对图谱进行自动平滑、自动基线校正等预处理后,对图谱进行傅里叶自动卷积,将峰宽调至最高(<40),增强调至1.9,导出CSV格式数据,使用PeakFit v4.12分析其蛋白质二级结构相对含量。

1.3.6 感官评定

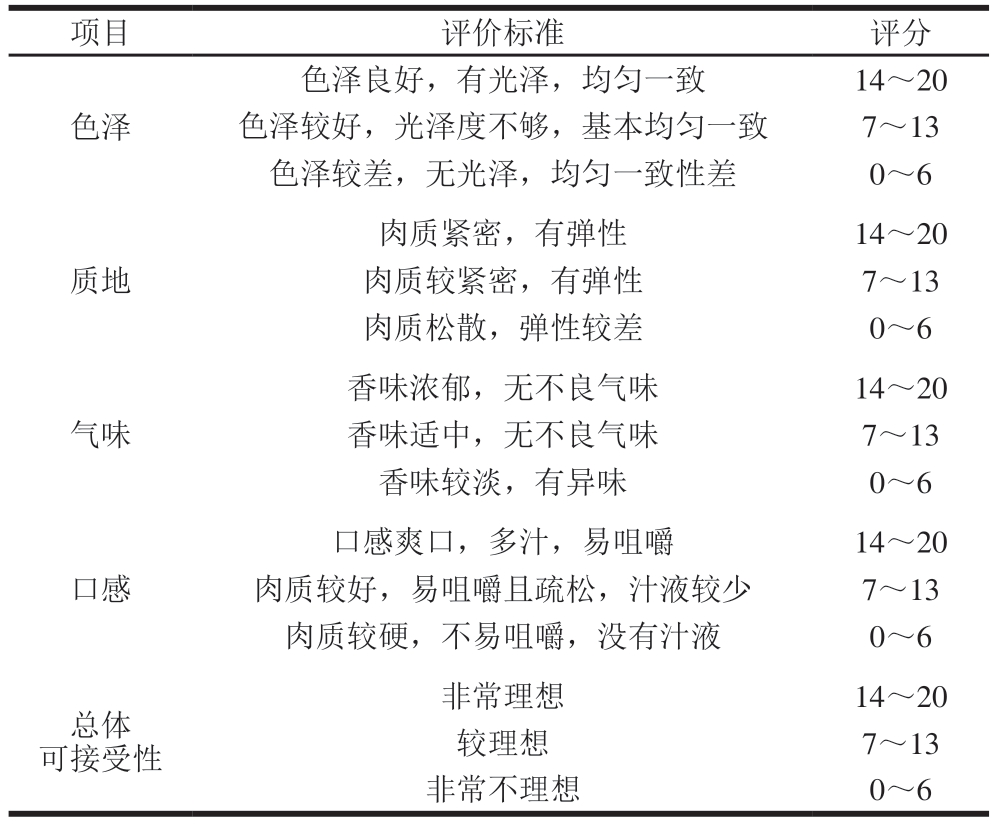

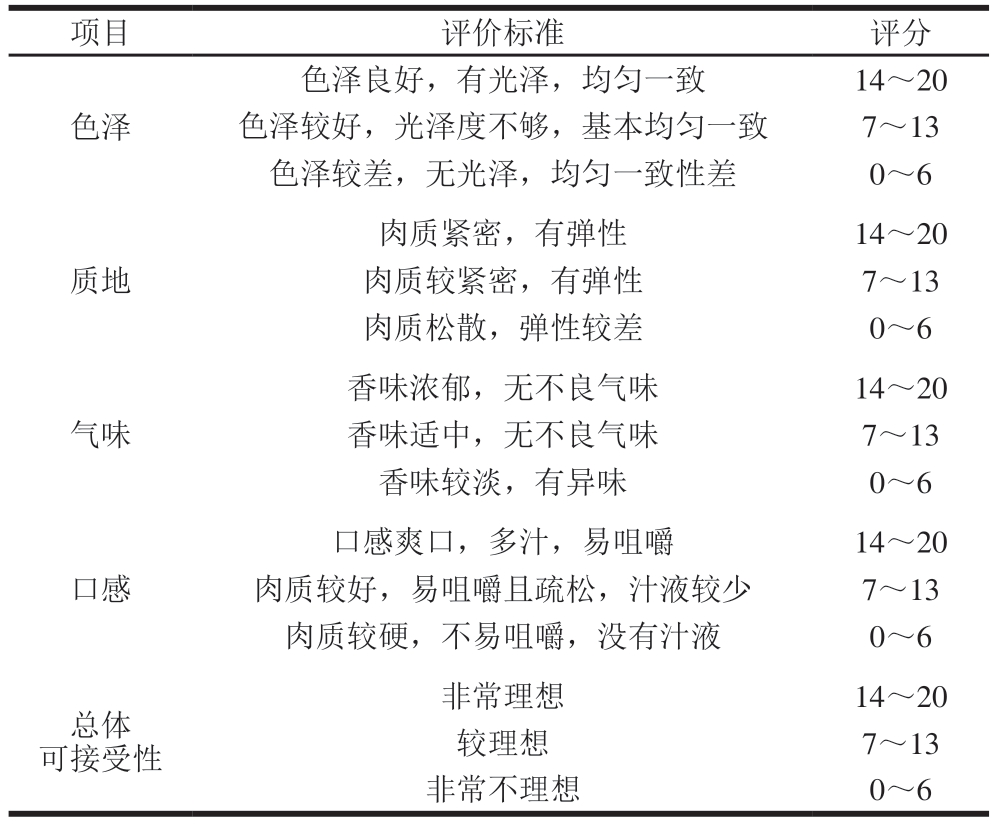

参照王莹等[12]的方法,结合实际情况进行修改。选择10 名经过专业培训的人员组成感官评定小组。将样品随机分装在相同的一次性杯子中,采用3 位随机数编码,评价员品尝不同样品前需用清水漱口。从牛肉的色泽、质地、气味、口感和总体接受性5 个方面进行感官评定并打分,总分为100。具体感官评定标准见表1。

表1 红烧牛肉感官评定标准

Table 1 Sensory evaluation criteria for braised beef

项目评价标准评分色泽色泽良好,有光泽,均匀一致14~20色泽较好,光泽度不够,基本均匀一致7~13色泽较差,无光泽,均匀一致性差0~6质地肉质紧密,有弹性14~20肉质较紧密,有弹性7~13肉质松散,弹性较差0~6气味香味浓郁,无不良气味14~20香味适中,无不良气味7~13香味较淡,有异味0~6口感口感爽口,多汁,易咀嚼14~20肉质较好,易咀嚼且疏松,汁液较少7~13肉质较硬,不易咀嚼,没有汁液0~6总体可接受性非常理想14~20较理想7~13非常不理想0~6

1.3.7 挥发性风味物质测定

样品前处理:将牛肉样品表面擦干,制成糜状,称取4 g肉糜,加入6 mL饱和NaCl溶液,混合后放入20 mL顶空瓶中,于65 ℃水浴锅加热30 min。萃取头老化温度250 ℃,老化时间1 h。将老化后的萃取头插入顶空瓶中萃取25 min,拔出后迅速插入GC进样口,解吸5 min[16]。

GC条件:Agilent HP-5MS色谱柱(30 m×250 μm,0.25 μm),载气为氦气,流速1.78 mL/min,压力13.953 psi,吹扫流量3 mL/min,进样口和传输线温度250 ℃,升温程序:起始温度35 ℃,保持1 min,以10 ℃/min升至100 ℃,保持3 min,以4 ℃/min升至120 ℃,保持2 min,以6 ℃/min升至200 ℃,保持3 min,最后以8 ℃/min升至220 ℃,保持2 min,分流进样,分流比2∶1,滞留时间1 min。

MS条件:电子电离源,电离能量70 eV,离子源温度230 ℃,传输线温度250 ℃,质量扫描范围m/z 35~500。

1.4 数据处理

使用OMNIC、PeakFit 4.12软件进行蛋白质二级结构数据处理。每组实验重复3 次,采用SPSS软件进行数据分析,P<0.05表示差异显著,并通过Origin 2021软件进行绘图。

2 结果与分析

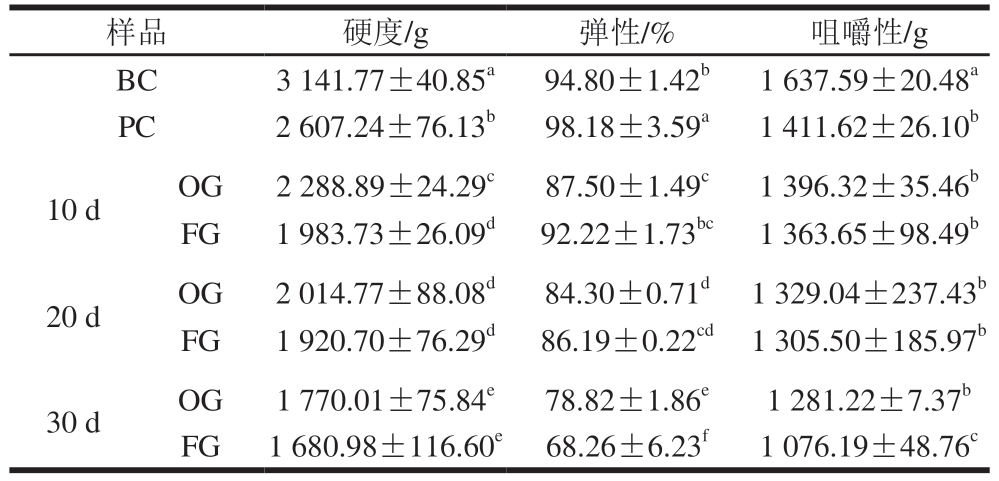

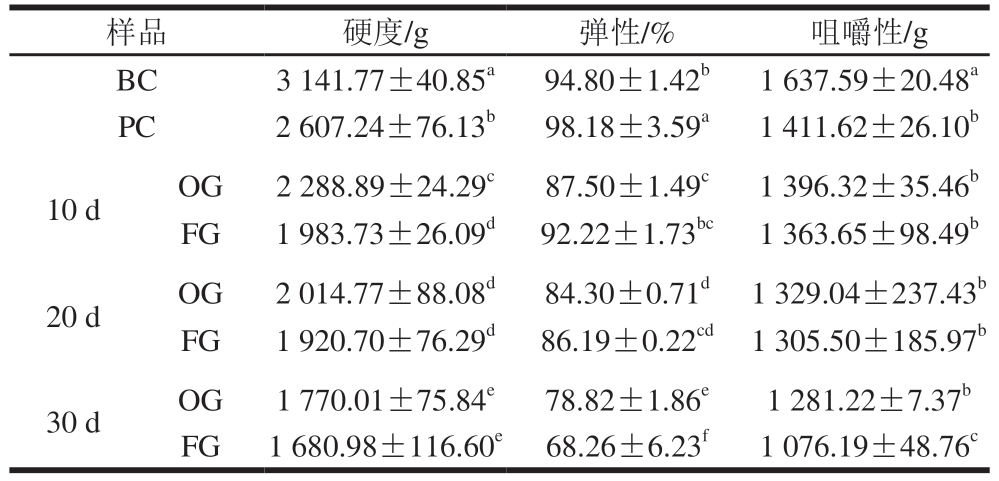

2.1 液态冻眠技术对红烧牛肉质构特性的影响

质构特性是衡量肉制品品质的重要指标。由表2可知,贮藏期间OG和FG硬度均呈下降趋势,硬度主要与产品水分含量有关,在一定范围内水分含量下降可导致硬度下降,此外对样品进行解冻时,解冻升温加剧肉质水分流失,进一步导致硬度下降[17]。贮藏期间,OG硬度均高于FG,贮藏10、20、30 d,OG硬度分别为FG的1.154、1.049、1.053 倍。与FG相比,OG牛肉冻结速率快,产生冰晶尺寸较小,对肌肉破坏作用相对较小,牛肉持水性较好。此外,自由水迅速冻结成小冰晶,肉块中水分活度下降速率更快,对微生物的生长与繁殖抑制作用更显著,而微生物生长繁殖可导致肌原纤维断裂,结构松散,进而导致牛肉硬度减小[18]。因此,OG硬度相对较高。综上,液态冻眠技术对红烧牛肉硬度的保持效果更好。

表2 贮藏方式对红烧牛肉质构特性的影响

Table 2 Effects of storage method on the texture properties of braised beef

注:同列小写字母不同表示差异显著(P<0.05)。表3、4同。

样品硬度/g弹性/%咀嚼性/g BC3 141.77±40.85a94.80±1.42b1 637.59±20.48a PC2 607.24±76.13b98.18±3.59a1 411.62±26.10b 10 dOG2 288.89±24.29c87.50±1.49c1 396.32±35.46b FG1 983.73±26.09d 92.22±1.73bc 1 363.65±98.49b 20 dOG2 014.77±88.08d84.30±0.71d 1 329.04±237.43b FG1 920.70±76.29d 86.19±0.22cd 1 305.50±185.97b 30 dOG1 770.01±75.84e78.82±1.86e1 281.22±7.37b FG1 680.98±116.60e 68.26±6.23f1 076.19±48.76c

弹性表示牛肉受挤压后恢复原状的能力,体现肉质新鲜度和紧实度,弹性会随着贮藏时间的延长而降低[19]。贮藏期间OG和FG弹性均呈下降趋势,这与付丽等[20]的研究结果一致。这可能是因为贮藏期间,牛肉中的蛋白质发生变性,三维结构发生改变,进而使肌原纤维蛋白的结合能力下降,弹性降低。贮藏30 d,OG弹性显著高于FG(P<0.05),说明冻眠处理在维持红烧牛肉弹性方面具有优势。

咀嚼性反映牛肉的嫩度,与硬度、弹性有关,是评价质地的综合指标[21]。贮藏期间OG和FG咀嚼性均呈下降趋势,且OG咀嚼性均高于FG,这可能是由于普通冻结过程中形成的冰晶尺寸较大,刺破肌肉细胞,导致解冻后肌肉细胞内的水分流失,肌肉锁水能力下降,肉质偏柴,而OG的冻结速率快,形成的冰晶尺寸细小,对肌肉细胞的破坏小,所以在维持牛肉咀嚼性方面效果更佳。

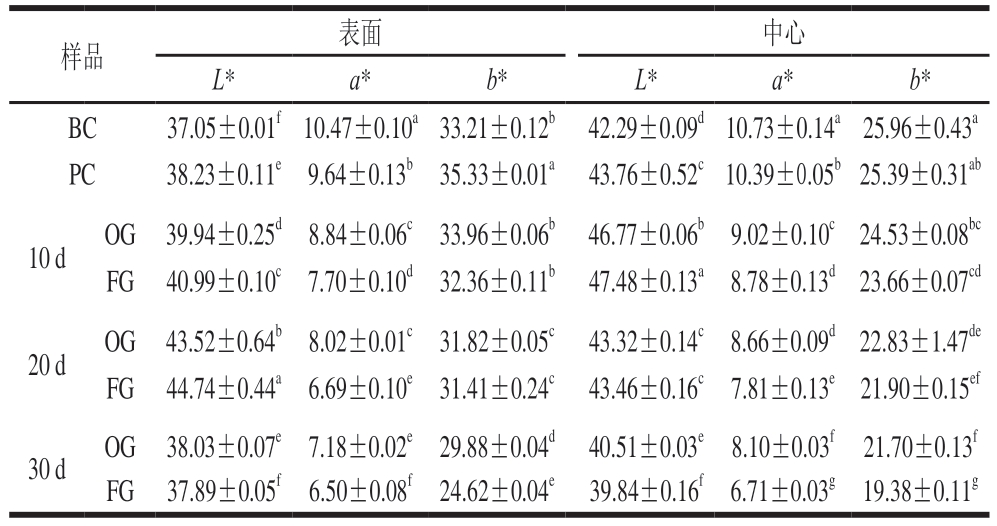

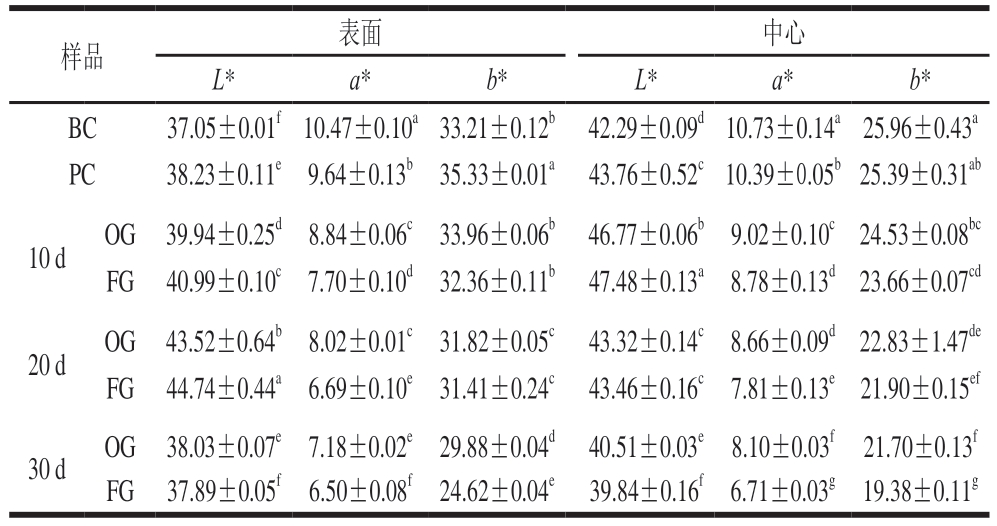

2.2 液态冻眠技术对红烧牛肉色泽的影响

牛肉色泽是鉴别牛肉品质最直观的指标之一,也是消费者选择牛肉的重要依据。一般情况下,消费者偏好L*与a*较高的肉品[22]。牛肉色泽与其制作方法、贮藏环境等有关,红烧牛肉在贮藏过程中会发生脂质氧化、色素降解等反应,脂质氧化引起的自由基积累会加速肌红蛋白氧化速率,导致牛肉色泽变暗,主要表现为L*与a*降低,严重影响消费者的购买欲望。由表3可知,贮藏期间FG和OG表面及中心L*均呈现先上升后下降的趋势,且OG变化速率小于FG,这与袁先群[23]的研究结果一致,贮藏前期,可能由于蛋白质结构变化导致疏水基团外露,牛肉内部部分汁液外渗,表面光反射增加,从而导致L*上升;贮藏后期,可能因为蛋白质变性和微生物作用使肌肉纤维结构变得松散,表面粗糙度增加,降低了对光的反射能力,L*下降[24]。贮藏前期,OG表面和中心L*均低于FG,可能是由于OG样品从-25 ℃转移至-18 ℃贮藏后,有轻微解冻现象,但贮藏期30 d时,OG样品表面及中心L*均高于FG。

表3 贮藏方式对红烧牛肉色泽的影响

Table 3 Effects of storage method on the color of braised beef

样品表面中心L*a*b*L*a*b*BC37.05±0.01f 10.47±0.10a 33.21±0.12b 42.29±0.09d 10.73±0.14a 25.96±0.43a PC38.23±0.11e 9.64±0.13b 35.33±0.01a 43.76±0.52c 10.39±0.05b 25.39±0.31ab 10 dOG 39.94±0.25d 8.84±0.06c 33.96±0.06b 46.77±0.06b 9.02±0.10c 24.53±0.08bc FG 40.99±0.10c 7.70±0.10d 32.36±0.11b 47.48±0.13a 8.78±0.13d 23.66±0.07cd 20 dOG 43.52±0.64b 8.02±0.01c 31.82±0.05c 43.32±0.14c 8.66±0.09d 22.83±1.47de FG 44.74±0.44a 6.69±0.10e 31.41±0.24c 43.46±0.16c 7.81±0.13e 21.90±0.15ef 30 dOG 38.03±0.07e 7.18±0.02e 29.88±0.04d 40.51±0.03e 8.10±0.03f 21.70±0.13f FG 37.89±0.05f 6.50±0.08f 24.62±0.04e 39.84±0.16f 6.71±0.03g 19.38±0.11g

OG和FG红烧牛肉表面与中心a*均随着贮藏时间的延长而下降,FG在贮藏10 d后下降速率明显更快,这可能是因为FG冷冻速率较慢,冰晶较大,肌肉细胞破裂和水分外溢导致红烧牛肉表面水分含量较高,阻碍氧气向肌红蛋白扩散,进而导致肌红蛋白所处位置的氧分压降低,肌红蛋白难以与氧气结合,主要呈现脱氧肌红蛋白或高铁肌红蛋白状态,a*下降较快。

OG和FG红烧牛肉表面与中心b*均随着贮藏时间的延长而下降,但OG的b*始终均高于FG。有研究[25]表明,a*降低表明肉品红色减弱,其中涉及肌红蛋白转化为高铁肌红蛋白导致的色泽由鲜红色转变为棕红色,这也将导致b*降低。

综合L*、a*和b*结果可知,与普通冻结技术相比,液态冻眠技术在减缓牛肉色泽变化方面有一定的积极作用。

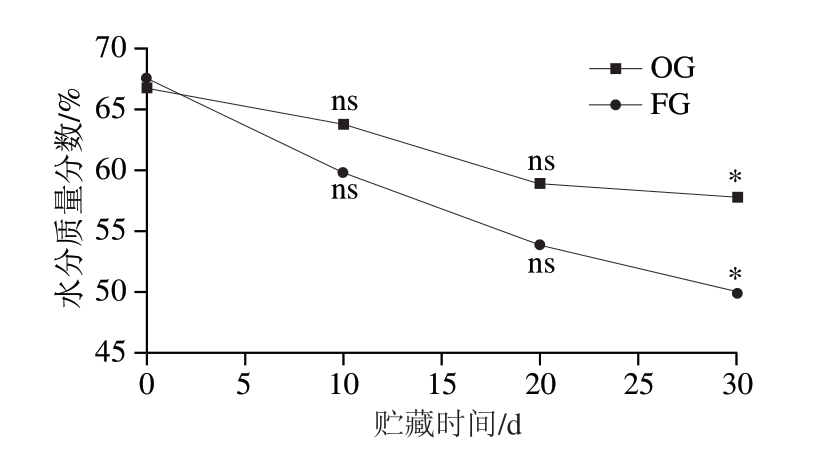

2.3 液态冻眠技术对红烧牛肉水分含量的影响

水分流失可导致营养物质损失,影响红烧牛肉的多汁性、硬度、色泽等品质。由图1可知,随着贮藏时间的延长,OG和FG水分含量均呈下降趋势,但FG变化幅度高于OG;贮藏30 d时,FG水分质量分数由67.45%下降至49.84%,OG水分质量分数由66.75%下降至57.73%,OG水分含量变化幅度较小,与张婷[26]的研究结果一致。冻藏过程中,牛肉表面水分升华,在表面湿度与周围空气介质湿度差的驱动下,内层水分将进一步向表层迁移而继续升华,水分含量将进一步下降。液态冻眠处理可将牛肉样品快速冻结,内部冰晶小而多,可有效减少对肌肉细胞的损害,汁液流出少。

2.4 液态冻眠技术对红烧牛肉蛋白质二级结构的影响

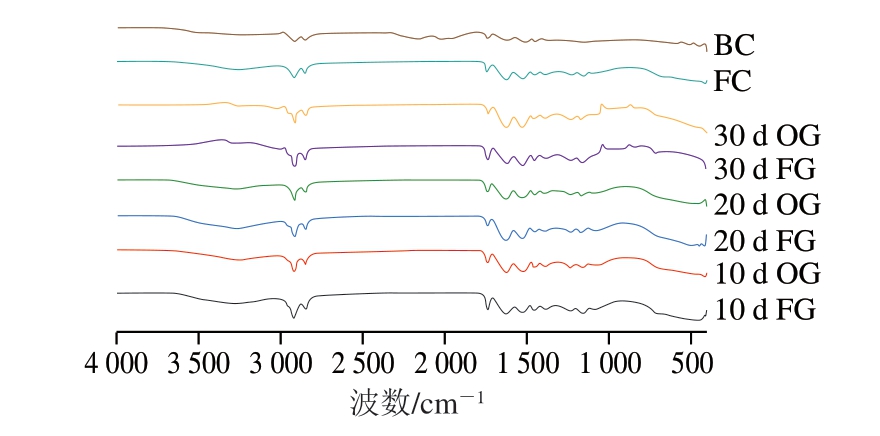

蛋白质二级结构包括有序结构和无序结构,有序结构中包含α-螺旋、β-折叠,二者含量减少及向无规卷曲转变表明冻结过程中冰晶的形成破坏了维持蛋白结构稳定的氢键等作用力。由图2可知,酰胺I带中,α-螺旋结构的主要特征峰位于1 648~1 658 cm-1。聚集体结构的特征峰主要位于1 610~1 628 cm-1,1 660~16 70 cm-1区间的吸收带则与蛋白质的无规卷曲结构相关。β-折叠结构的特征峰分布在2 个波段,分别为1 625~1 640 cm-1的低波数区域和1 675~1 695 cm-1的高波数区域。此外,1 600~1 500 cm-1区域主要对应酰胺II带,该区域也对蛋白质的局部环境有一定的敏感性,主要由N—H弯曲(约60%)和C—N伸缩振动(约40%)决定[27-29],新鲜红烧牛肉在此区间内的峰型较为平缓,而冷藏与冷冻红烧牛肉特征吸收峰强度更大。

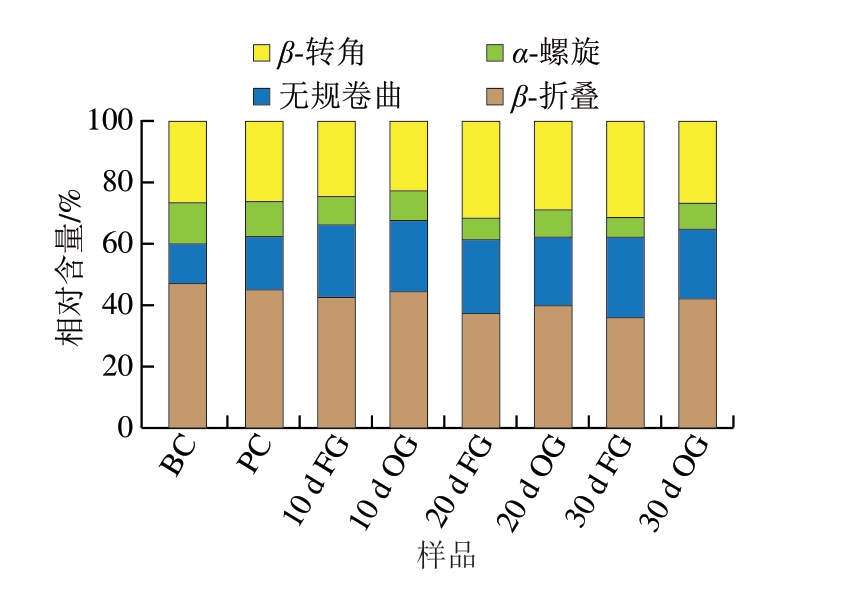

由图3可知,与新鲜红烧牛肉(43.75%)相比,冷藏与冷冻红烧牛肉蛋白中β-折叠相对含量较低,其中,PC的β-折叠相对含量为41.17%,贮藏10、20、30 d时,FG和OG的β-折叠相对含量分别为42.51%、43.11%,37.51%、38.77%,37.56%、39.03%,OG的β-折叠相对含量始终高于FG。随着贮藏时间的延长,无规卷曲相对含量呈上升趋势。与新鲜红烧牛肉(7.55%)相比,冷藏与冷冻红烧牛肉蛋白中无规卷曲相对含量均有所上升,PC的无规卷曲相对含量为11.41%,贮藏10、20、30 d时,OG和FG的无规卷曲相对含量分别为13.40%、13.55%,14.19%、15.41%,15.53%、17.43%,OG的无规卷曲相对含量始终低于FG;与新鲜红烧牛肉(13.74%)相比,冷藏与冷冻红烧牛肉蛋白α-螺旋相对含量较低,但OG的α-螺旋相对含量始终高于FG,这与李强[30]、朱孔辉[31]等的研究结果相似,即冷却处理导致α-螺旋结构向无规卷曲转变。与FG相比,OG蛋白质二级结构更加稳定,无规卷曲结构占比更少,尤其10 d OG蛋白质二级结构组成与PC较为相似,说明液态冻眠技术对红烧牛肉的保鲜效果更佳,这与本研究水分含量结果一致,进一步表明液态冻眠技术能够保持蛋白结构贮藏稳定性,提高产品保水性。

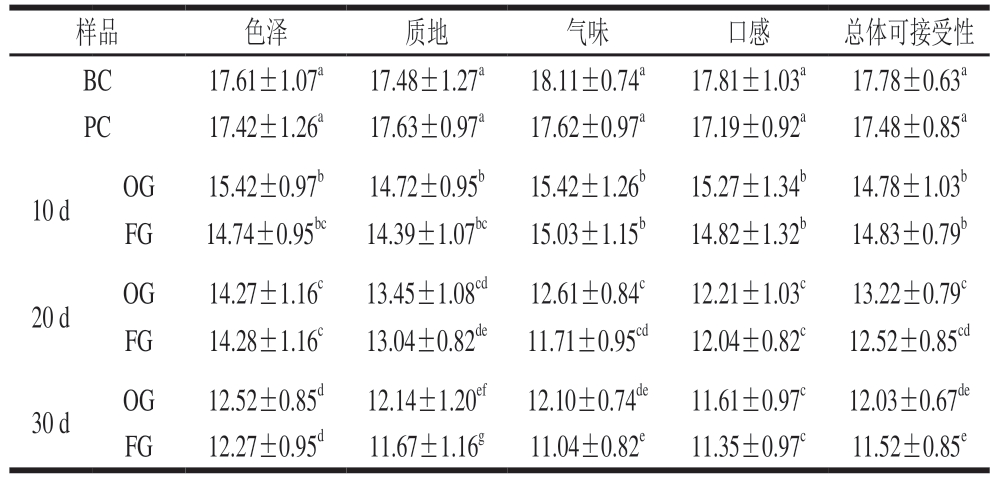

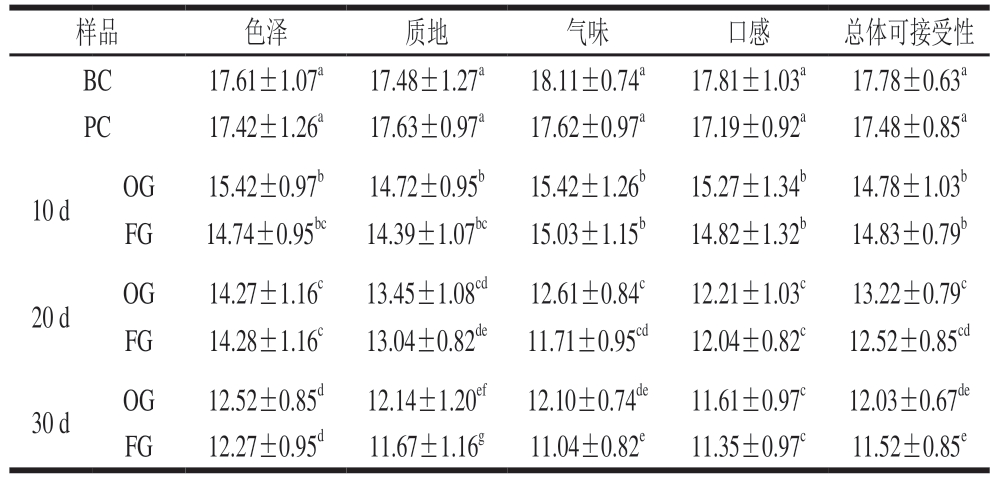

2.5 液态冻眠技术对红烧牛肉感官评分的影响

感官评分是评价产品新鲜度的直观指标,直接决定消费者的购买欲望。由表4可知,OG和FG感官评分均随贮藏时间的延长而下降,组间有差异但不显著。贮藏初期,红烧牛肉的感官评分为88.8,色泽好、肉质紧密有弹性、口感好、风味独特;贮藏10 d后,OG感官评分较FG稍高,即液态冻眠技术更有利于红烧牛肉保鲜;贮藏30 d时,FG感官评分为60.4,FG为57.9,2 组红烧牛肉均出现明显的褐变、质地变硬、滋味与口感损失严重等现象,基本失去红烧牛肉原有感官特性。但是,感官评定受个人主观因素影响,评价员间的感官敏感度也存在差异,因此仅依赖感官评分难以准确判定食品的货架期[32]。

表4 贮藏方式对红烧牛肉感官评分的影响

Table 4 Effects of storage method on the sensory score of braised beef

样品色泽质地气味口感总体可接受性BC17.61±1.07a17.48±1.27a18.11±0.74a17.81±1.03a17.78±0.63a PC17.42±1.26a17.63±0.97a17.62±0.97a17.19±0.92a17.48±0.85a 10 dOG15.42±0.97b14.72±0.95b15.42±1.26b15.27±1.34b14.78±1.03b FG14.74±0.95bc14.39±1.07bc15.03±1.15b14.82±1.32b14.83±0.79b 20 dOG14.27±1.16c13.45±1.08cd12.61±0.84c12.21±1.03c13.22±0.79c FG14.28±1.16c13.04±0.82de11.71±0.95cd12.04±0.82c12.52±0.85cd 30 dOG12.52±0.85d12.14±1.20ef12.10±0.74de11.61±0.97c12.03±0.67de FG12.27±0.95d11.67±1.16g11.04±0.82e11.35±0.97c11.52±0.85e

2.6 液态冻眠技术对红烧牛肉挥发性风味物质的影响

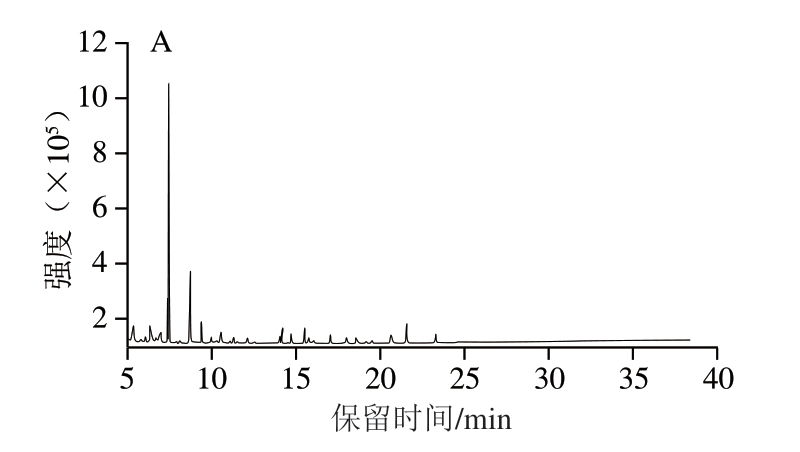

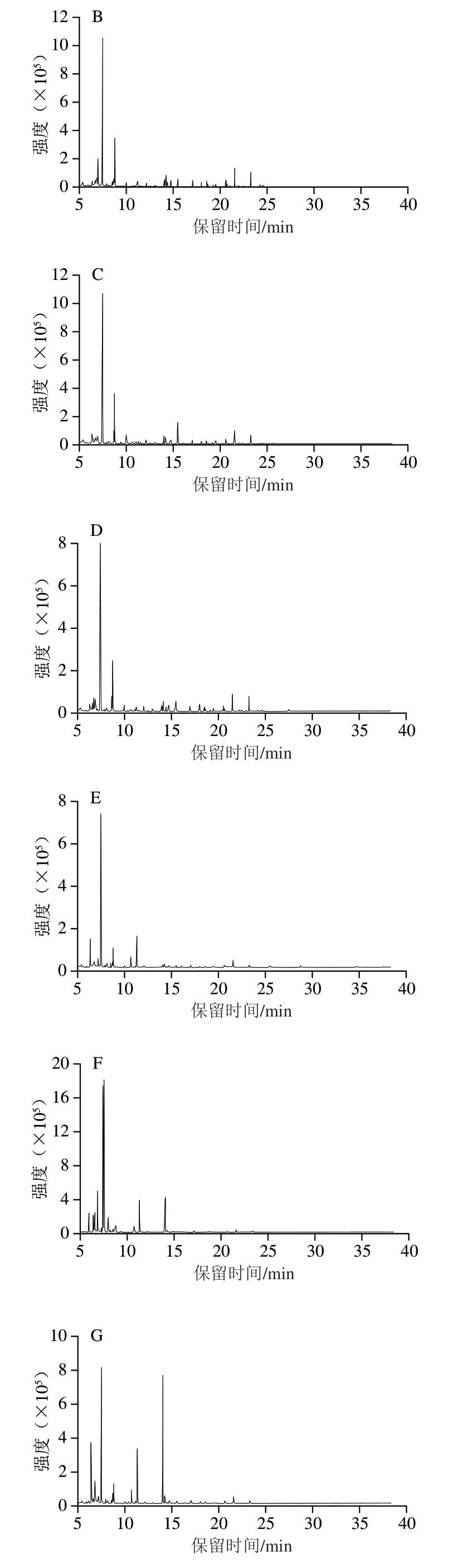

从OG和FG中共检出27 种挥发性成分,包括烃类7 种、醛类5 种、酮类3 种、醇类7 种、醚类2 种、杂环类及其他类化合物3 种。烃类物质主要来源于脂质分解,大多香气较弱或无味,但可作为前体物质形成醛类、酮类物质[33-35]。从OG和FG中检出的烃类物质主要包括联三甲苯、间伞花烃、(+)-柠檬烯、蒎烯、2-甲基萘。其中,(+)-柠檬烯可赋予食品柑橘等水果风味,其主要来源为香料中的八角和生姜;醛类物质对于形成肉制品风味尤为重要,其在贮藏过程中呈现上升趋势,主要有苯甲醛、壬醛、庚醛、辛醛、癸醛。其中,壬醛为油酸的氧化产物,是卤制类牛肉中的代表性风味物质,庚醛、辛醛、壬醛具有脂肪气味,癸醛具有牛脂气味;在整个贮藏过程中共检出3 种酮类物质,对红烧牛肉整体风味的贡献较小;醇类物质主要有芳樟醇、1-辛烯-3-醇、桉叶油醇和α-松油醇。芳樟醇、α-松油醇、桉叶油醇等可能来源于生姜,可提供类似花香、肉豆蔻及薄荷的香气,这与卤牛肉制作过程中加入的辅料密切相关。具有蘑菇气味的1-辛烯-3-醇通常被认为是花生四烯酸的氧化产物[36-39];在贮藏过程中还检出少量醚类及其他物质,主要包括草蒿脑、茴香脑、苯并噻唑。茴香脑是醚类化合物中的主要成分,其主要来源为加工过程中添加的八角、茴香等香料,可有效提高红烧牛肉的风味。苯并噻唑阈值较低,对肉制品风味贡献较大。各组挥发性成分总离子流色谱图如图4所示。

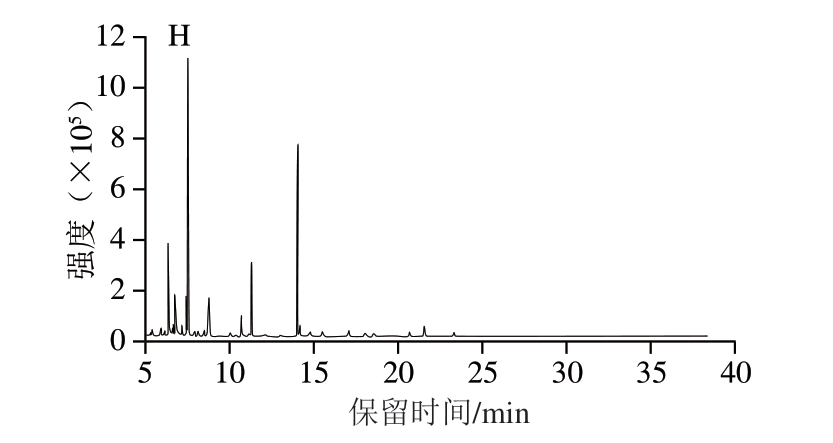

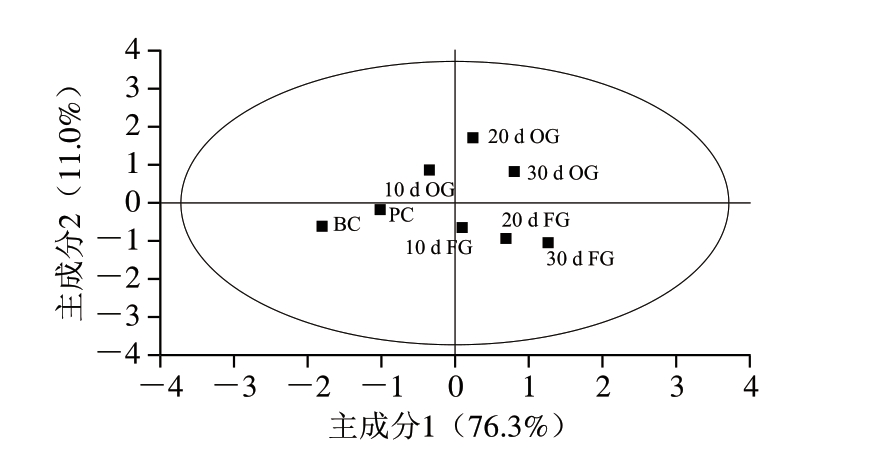

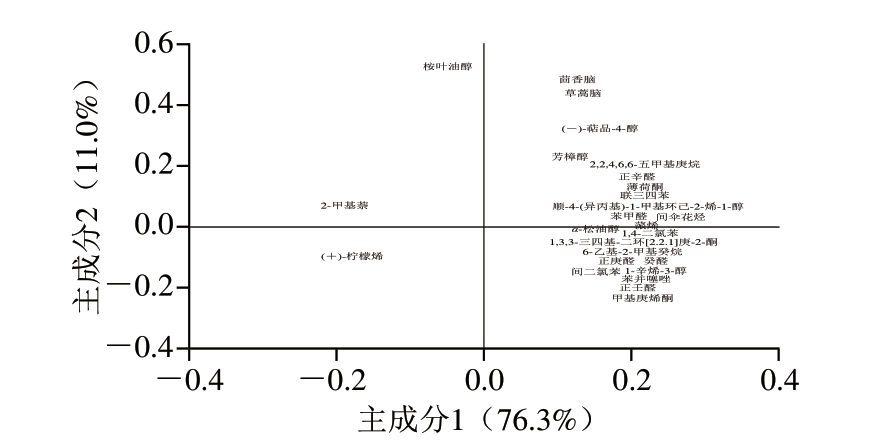

由图5可知,贮藏10、20、30 d的3 个FG挥发性成分比较相近,3 个OG挥发性成分也比较接近,但OG、FG与PC均不在同一象限,表明2 种处理对挥发性物质保持效果均不理想。

由图6可知,第1主成分的方差贡献率为76.3%,第2主成分的方差贡献率为11.0%,累计方差贡献率为87.3%,表明所选主成分具有较好的代表性,10 d OG中主要挥发性物质为2-甲基萘与桉叶油醇,20 d OG、30 d OG中挥发性物质以茴香脑、草蒿脑及其他醇、烃类物质为主,FG中挥发性物质则以正庚醛、癸醛、正壬醛及甲基庚烯酮等为主,这些物质作为脂肪氧化或腐败过程的副产物,其过量积累可能导致腐臭味,尤其在肉类贮藏不当或微生物污染时,其含量升高并会与其他腐败产物协同作用,加剧腐臭气味的产生,这一结果与贮藏10 d后OG与FG感官评分均较低的结果相一致,显示出其风味物质组成确实与PC产生明显差异。许倩倩[40]和崔春[41]等的研究显示,红烧牛肉罐头与红烧牛肉新加工产品中,香味特征最强的化合物为2-丁酮(水果味)、2-戊酮(甜味、果香味)、莰烯(木香味、薄荷味)、丁酸乙酯(香甜味、水果味)、吡啶(酸味、鱼香味)、2,5-二甲基吡嗪(烧烤味、坚果味)、苯甲醛(甜味、果香味)、2-乙酰噻唑(坚果味、烤花生味),这些物质在本研究OG与FG中并未出现,证明冷冻处理确实不利于红烧牛肉料理包风味保持,尤其是酯类物质基本未出现,这与张铎[42]的研究结果一致,可能是因为冷冻处理及长时间冷藏导致脂肪水解和氧化严重,产生较多具有不良风味的醛类、酮类及酸类等,对产品品质影响较大。

3 结 论

分别采用液态冻眠和普通冻结2 种方式冷冻红烧牛肉,通过分析贮藏期间红烧牛肉质构特性、色泽、水分含量、蛋白质二级结构、感官评分及挥发性风味物质变化,评估液态冻眠技术在红烧牛肉预制菜中的应用可行性。结果表明,在质构、色泽、水分含量、蛋白质二级结构、感官品质、挥发性风味成分方面,经液态冻眠处理的样品优于普通冻结处理的样品,尤其是贮藏30 d,OG水分质量分数(57.73%)高于FG(49.84%),这可能是由于OG蛋白结构相对稳定,牛肉保水性较好。此外,液态冻眠技术对红烧牛肉产品风味保持能力有限。综上,与普通冷冻处理相比,液态冻眠技术在提升红烧牛肉贮藏品质方面具有显著优势,研究结果可为其在不同中式菜肴领域的应用研究提供参考。但由于液态冻眠处理对红烧牛肉风味保持能力有限,可以在进一步的研究中通过配方或工艺改进等提升红烧牛肉预制菜的风味保持能力。

参考文献:

[1] 郭双霜, 朱春, 刘海, 等.肉类预制菜全产业链质量安全控制技术研究进展[J].肉类研究, 2023, 37(12): 61-68.DOI:10.7506/rlyj1001-8123-202312009.

[2] 周恩弛, 张春红, 李丹, 等.预制菜包装技术的研究及展望[J].包装工程, 2023, 44(23): 142-147.DOI:10.19554/j.cnki.1001-3563.2023.23.017.

[3] 胡瑞.基于肉表面湿度调控的物理场协同速冻/解冻典型生鲜肉品质提升研究[D].无锡: 江南大学, 2023.DOI:10.27169/d.cnki.gwqgu.2023.001171.

[4] 吕锦涛, 舒一梅, 全威, 等.牛肉宰后冷却贮藏期肉色稳定性的变化及其机制[J].食品科学, 2024, 45(14): 208-216.DOI:10.7506/spkx1002-6630-202323023.

[5] 叶佑坤, 徐俊源, 杨道文, 等.液氮速冻工艺在预制菜生产应用中的研究现状[J].现代食品, 2023, 29(7): 88-91.DOI:10.16736/j.cnki.cn41-1434/ts.2023.07.022.

[6] 韩悦.不同贮藏温度及冻结方式下中华管鞭虾品质变化规律研究[D].舟山: 浙江海洋大学, 2022.DOI:10.27747/d.cnki.gzjhy.2022.000457.

[7] KEISUKE M, AKIKO M, HIROYUKI K, et al.Infuence of ice storage period before freezing on quality of frozen chub mackerel Scomber japonicus fllets and considerations[J].Fisheries Science, 2021, 87:905-913.DOI:10.1007/s12562-021-01552-3.

[8] OHNISHI T, AKUZAWA S, FURUSAWA H, et al.Inactivation of Kudoa septempunctata in olive flounder meat by liquid freezing[J].Biocontrol Science, 2014, 19(3): 135-138.DOI:10.4265/bio.19.135.

[9] 常海军, 唐翠, 唐春红.不同解冻方式对猪肉品质特性的影响[J].食品科学, 2014, 35(10): 1-5.DOI:10.7506/spkx1002-6630-201410001.

[10] 闫圆圆.食品研究中质构仪的运用分析[J].食品安全导刊, 2016(6):56-57.DOI:10.16043/j.cnki.cfs.2016.06.034.

[11] 赵家艺, 马梦斌, 李亚蕾, 等.加热温度对酱卤牛肉质构特性及水分分布的影响[J].肉类研究, 2020, 34(7): 18-21.DOI:10.7506/rlyj1001-8123-202007004.

[12] 王莹, 李茜, 朱迎春.不同贮藏条件下牛肉的理化性质及感官品质的对比分析[J].现代食品科技, 2022, 38(2): 119-127.DOI:10.13982/j.mfst.1673-9078.2022.2.0514.

[13] 刘珊, 吴香, 黄俊逸, 等.杀菌和贮藏方式对酱牛肉的微生物和品质的影响[J].食品科技, 2020, 45(3): 151-158.DOI:10.13684/j.cnki.spkj.2020.03.024.

[14] 国家卫生健康委员会, 国家市场监督管理总局.食品安全国家标准 食品中水分的测定: GB 5009.3—2016[S].北京: 中国标准出版社, 2016.

[15] LIU Q S, DONG P C, FENGOU L C, et al.Preliminary investigation into the prediction of indicators of beef spoilage using Raman and Fourier transform infrared spectroscopy[J].Meat Science, 2023, 200:109168.DOI:10.1016/j.meatsci.2023.109168.

[16] 张丽文, 罗瑞明, 李亚, 等.响应面法优化固相微萃取-气质联用法检测干切牛肉挥发性风味物质[J].中国调味品, 2016, 41(7): 122-127.DOI:10.3969/j.issn.1000-9973.2016.07.028.

[17] 张顺君, 王东亮, 陈宏柱, 等.超高压杀菌对酱卤肉制品贮藏期品质的影响[J].肉类研究, 2023, 37(12): 54-60.DOI:10.18720/j.cnki.1005-9389.2023.12.008.

[18] 钟杨.甘蔗渣提取物结合淀粉基抗氧化保鲜膜的制备及对牛肉保鲜效果的研究[D].成都: 成都大学, 2024.DOI:10.27917/d.cnki.gcxdy.2024.000475.

[19] LIN H M, HUNG Y C, DENG G S, et al.Effect of partial replacement of polyphosphate with alkaline electrolyzed water (AEW) on the quality of catfish fillets[J].Food Control, 2020, 112: 107117.DOI:10.1016/j.foodcont.2020.107117.

[20] 付丽, 刘旖旎, 高雪琴, 等.低钠盐酱牛肉贮藏品质的变化[J].食品工业科技, 2020, 41(7): 44-48; 54.DOI:10.13386/j.issn1002-0306.2020.07.008.

[21] 葛小通, 王红丽, 尹明雨, 等.冷冻即食海参质构特性指标的相关性研究[J].中国食品学报, 2023, 23(1): 326-334.DOI:10.16429/j.1009-7848.2023.01.035.

[22] 杨爽, 杨萍, 徐琳, 等.超高压处理协同低温贮藏对卤牛肉品质的影响[J].食品工业科技, 2021, 42(21): 334-343.DOI:10.13386/j.issn1002-0306.2021.21.046.

[23] 袁先群.酱卤类低温肉制品品质变化研究[D].重庆: 西南大学,2012.DOI:10.7666/d.y2086859.

[24] 李彦, 符慧靖, 吴雪萍, 等.不同方式二次杀菌的红烧卤牛肉在贮藏期间的品质变化[J].现代食品科技, 2022, 38(12): 255-263.DOI:10.13982/j.mfst.1673-9078.2022.12.038.

[25] ESMER O K, IRKIN R, DEGIRMENCIOGLU N, et al.The effects of modified atmosphere gas composition on microbiological criteria,color and oxidation values of minced beef meat[J].Meat Science,2011, 88(2): 221-226.DOI:10.1016/j.meatsci.2011.03.015.

[26] 张婷.不同贮藏温度下牛肉新鲜度及品质变化研究[D].西安: 陕西师范大学, 2016.

[27] 高瑞昌, 盖静, 孙璐, 等.基于拉曼光谱特征谱带表征冷藏凡纳滨对虾肌动球蛋白的构象[J].中国食品学报, 2016, 16(2): 218-223.DOI:10.16429/j.1009-7848.2016.02.030.

[28] 张同刚, 罗瑞明, 李亚蕾, 等.拉曼光谱分析牛肉贮藏过程中肌红蛋白结构的变化[J].食品科学, 2019, 40(7): 15-19.DOI:10.7506/spkx1002-6630-20180408-083.

[29] 孙圳, 杨方威, 李霞, 等.ATR-FTIR分析冻结-解冻后的牛肉蛋白二级结构的变化[J].光谱学与光谱分析, 2016, 36(11): 3542-3546.DOI:10.3724/SP.J.1123.2016.03542.

[30] 李强.草鱼冷藏过程中肌肉蛋白质的组成和理化特性变化研究[D].长沙: 长沙理工大学, 2013.DOI:10.7666/d.Y2306707.

[31] 朱孔辉.鳊鱼鱼糜在不同温度下保藏过程中理化特性变化及分析[D].上海: 上海海洋大学, 2009.DOI:10.7666/d.y1654384.

[32] 李大宇.不同杀菌工艺和包装技术对酱牛肉贮藏品质的影响试验研究[D].长春: 吉林大学, 2020.DOI:10.27162/d.cnki.gjlin.2020.004427.

[33] 李素, 周慧敏, 赵冰, 等.卤汤牛肉贮藏过程中挥发性风味物质分析[J].食品科学, 2020, 41(18): 203-209.DOI:10.13386/j.issn1002-0306.2020.18.028.

[34] GONG H, YANG Z, LIU M, et al.Time-dependent categorization of volatile aroma compound formation in stewed Chinese spicy beef using electron nose profile coupled with thermal desorption GC-MS detection[J].Food Science and Human Wellness, 2017, 6(3): 137-146.DOI:10.1016/j.fshw.2017.03.005.

[35] 贡慧, 史智佳, 杨震, 等.反复煮制酱牛肉老汤挥发性风味物质的变化趋势[J].肉类研究, 2017, 31(12): 41-49.DOI:10.7506/rlyj1001-8123-201712007.

[36] 李娟.我国不同地区酱卤牛肉风味物质剖面分析[D].北京: 中国农业科学院, 2018.

[37] 潘晓倩, 周慧敏, 李素, 等.卤牛肉贮藏过程中气味活性化合物变化及异味分析[J].食品科学, 2021, 42(22): 240-248.DOI:10.7506/spkx1002-6630-20201217-208.

[38] 宋依亭, 康峻, 朱燕莉, 等.基于SPME-GC-MS的卤牛肉贮藏过程中挥发性风味物质的变化规律研究[J].中国调味品, 2024, 49(4): 54-59.DOI:10.3969/j.issn.1000-9973.2024.04.009.

[39] 宋泽, 徐晓东, 许锐, 等.不同部位牛肉炖煮风味特征分析[J].食品科学, 2019, 40(4): 206-214.DOI:10.7506/spkx1002-6630-20180104-050.

[40] 许倩倩, 林美丽, 刘雪妮, 等.红烧牛肉罐头香味活性化合物的分析[J].食品科学, 2012, 33(12): 238-241.DOI:10.7506/spkx1002-6630-201212048.

[41] 崔春, 吴肖, 赵谋明, 等.清炖牛肉与红烧牛肉香气成分差异性分析[J].现代食品科技, 2011, 27(4): 461-464; 472.DOI:10.3969/j.issn.1673-9078.2011.04.023.

[42] 张铎.不同冻藏时间和包装方式对猪肉品质的影响[D].大连: 大连工业大学, 2014.DOI:10.26992/d.cnki.gdlqc.2014.000046.