羊是我国传统畜牧业中的六畜之一,是社会生产生活中重要的畜牧品种,对保障百姓肉类供给、保证食品全面安全、增加农牧民收入、维护边疆民族地区社会经济稳定等具有重要作用。随着羊肉在居民日常消费中的比重不断提升,国内对羊肉的需求量持续增长[1],为羊养殖业的发展提供了强劲动力。羊肉作为膳食中重要的红肉来源[2],在食用方面不受宗教文化禁忌限制,更易被接受,且具有悠久的食用历史[3]。多浪羊是新疆地区优良的肉脂兼用型绵羊品种[4],属于牛科动物,因其中心产区位于喀什地区麦盖提县,也被称为麦盖提羊。当前国内市场对多浪羊肉的需求旺盛。从市场供应情况看,依据贮藏方式不同,羊肉可划分为鲜羊肉、冷鲜羊肉和冷冻羊肉3 种类型[5]。日常生活中,4 ℃为家庭常用冷藏温度,-5 ℃为多数商用冷柜温度,-18 ℃为常见冷冻柜温度,-35 ℃属于深度冷冻温度,鉴于这4 种温度在羊肉贮藏中的广泛应用,研究其对羊肉品质的影响具有现实意义[6-7]。

烤和煮是2 种常见的烹饪方式,在羊肉的加工和消费环节占据重要地位。然而,目前我国关于羊腿肉的研究多聚焦于各种烹饪方式对羊腿肉营养成分的影响以及中外羊肉营养成分差异对比,针对于烤、煮这2 种烹饪方式下羊肉品质受贮藏温度影响的研究相对较少[8]。已有研究表明,短时间内冷藏能使肉类保持良好的品质,冰温贮藏能有效抑制细菌等微生物的活性,延长肉品的保质期,使其在较长时间内保持良好品质,同时维持细胞组织的完整性,减缓肉品劣变[9]。缓慢冻结时,最大冰晶体生成带滞留时间较长,导致肌纤维内的水分大量外渗、细胞内液浓缩、冻结点下降[10],进而致使肉品肌纤维间形成大冰晶,造成肌细胞机械损伤,因此解冻时肉品可逆性变差,肉汁大量流失,最终导致肉品质量下降。相比之下,快速冻结时温度急剧下降能使被冻物迅速通过最大冰晶生成带[11],此时冰晶形成速率远高于水蒸气扩散速率,并快速由表面向中心推移,使细胞内外水分近乎同时冻结,形成大量微小冰晶。由于快速冻结形成的冰晶颗粒小而均匀,对肉类品质产生的不良影响较小,细胞内汁液流失量显著减少[12]。

本研究聚焦于4、-5、-18、-35 ℃这4 种贮藏温度对羊肉品质的影响,研究在烤制和煮制2 种烹饪方式下羊肉品质的变化,旨在确定适宜的贮藏温度,为无化学添加肉制品的冷藏提供指导,为肉品质稳定性控制提供理论支持。

1 材料与方法

1.1 材料

新鲜多浪羊羊腿肉购自新疆喀什地区牛羊大巴扎。

1.2 仪器与设备

BCD-312WDPM冰箱 青岛海尔股份有限公司;DW-45W668超低温冰箱 浙江捷盛低温设备有限公司;NR60CP色差仪 广州保来发仪器有限公司;PEN3电子鼻 北京盈盛恒泰科技有限责任公司;L10-L191九阳料理机 九阳股份有限公司;TA.TOUCH+质构仪上海保圣实业发展有限公司;LE204E/02电子天平 梅特勒-托利多仪器(上海)有限公司;海氏HauswirtC40烤箱青岛汉尚电器有限公司;C22-WT2202电磁炉 广东美的生活电器制造有限公司;RC-4HC温度记录仪 江苏省精创电气股份有限公司。

1.3 方法

1.3.1 样品制备

将羊腿肉分为5 组,每组4 份,每份切成3 cm×3 cm×1 cm的薄块并称质量。鲜肉为对照组,其他样品分别于4 ℃保鲜柜、-5 ℃冷藏柜、-18 ℃冷冻柜、-35 ℃速冻柜贮藏24 h,常温解冻,烤制和煮制后进行指标测定。

1.3.2 样品中心温度测定

将温度记录仪测温探头垂直插入羊肉中心部位,每10 s记录一次数据,当羊肉中心温度达到4 种对应目标温度时取出测温探头。以时间为横坐标,羊肉中心温度为纵坐标,绘制中心温度-时间曲线[13]。

1.3.3 解冻损失率测定

参考阿依木古丽等[14]的方法,分别称取冷冻前和解冻后的羊肉样品质量,按式(1)计算解冻损失率:

式中:m1为冷冻前鲜肉质量/g;m2为冷冻后解冻肉质量/g。

1.3.4 离心损失率测定

参考赵茜等[15]的方法,用滤纸将羊肉样品包裹后,4 ℃、3 000 r/min离心20 min。按式(1)计算离心损失率,式中m1为离心前肉样质量/g;m2为离心后肉样质量/g。

1.3.5 烤制损失率测定

参考胡燕燕[16]的方法,使用电烤箱(180 ℃)对解冻后的羊肉样品进行双面烤制(7 min)后,将其表面油渍擦拭干净后称质量。按式(1)计算烤制损失率,式中m1为烤制前肉样质量/g,m2为烤制后肉样质量/g。

1.3.6 煮制损失率测定

参考谭子璇等[17]的方法并稍作修改,将解冻后的羊肉样品在电磁炉上煮制5 min,将其表面的水分擦干后称质量。按式(1)计算煮制损失率,式中m1为煮制前肉样质量/g,m2为煮制后肉样质量/g。

1.3.7 pH值测定

参照冯钰敏等[18]的方法,将羊腿肉放入料理机中搅碎,精准称取4.0 g,加入36 mL蒸馏水,匀浆30 s,使用pH计测定混合液pH值。

1.3.8 色泽测定

参照冯钰敏等[18]的方法,使用色差仪测定鲜肉、烤制肉、煮制肉的色泽。首先,用黑白板对色差仪进行校准,将准备好的肉样垂直置于探头正中部,确保色差仪与羊肉样品表面紧密贴合,在羊肉样品表面随机选取3 个点,分别记录各点的亮度值(L*)、红度值(a*)、黄度值(b*)。

1.3.9 电子鼻测定

参考王永瑞等[19]的方法,分别将鲜肉、烤制肉、煮制肉搅碎后放入电子鼻进样瓶中,用电子鼻检测器测定其风味,测定时将进气针平稳插入电子鼻进样瓶中,避免接触肉样。电子鼻传感器中,W1C对芳香成分具有高度灵敏性,W5S对氮氧化合物敏感,W3C对氨类和芳香类化合物敏感,W6S对氢化类有选择性灵敏反应,W5C对短链烷烃芳香成分和弱极性化合物敏感,W1S对甲基类物质灵敏,W1W对无机硫化物敏感,W2S对醇类、醛类、醚类等物质敏感,W2W在检测芳香族化合物和有机硫化物时表现出灵敏性,W3S对烷烃敏感。电子鼻测定参数:样品准备时间3 s、检测时间60 s、测定数目核算时间3 s、自动调零时间60 s、清洗时间300 s;内部流量400 mL/min、进样流量400 mL/min。

1.3.10 质构特性测定

参考王兴伟[20]的方法并稍作修改,分别将鲜肉、烤制肉、煮制肉平铺在检测台上,置于TA/BS探头正下方,测定硬度、黏性、咀嚼性、弹性。测前速率3.0 mm/s、测试速率1.0 mm/s、测后速率1.0 mm/s,每个样品重复测定6 次。

1.3.11 感官评价

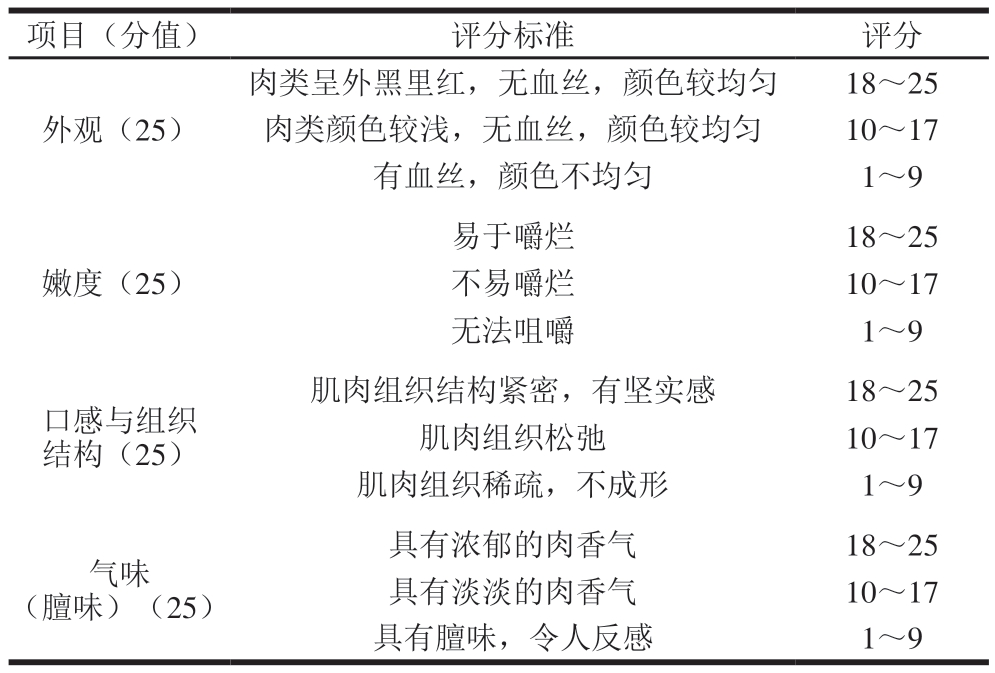

参考王兴伟[20]的方法并稍作修改,由15 名食品质量与安全专业的学生组成评价小组。所有样品均置于标准白色一次性感官评定盘中,采用3 位随机编码标识。评价员在品尝每个样品后食用无味苏打饼干,并用纯净水漱口,评价在标准感官实验室中进行。感官评分标准见表1。

表1 烤制和煮制羊肉感官评价标准

Table 1 Sensory evaluation criteria for roasted or boiled mutton

?

1.4 数据处理

采用Microsoft Excel 2020软件处理数据,采用IBM SPSS Statistics 22软件分析数据,数据表示为平均值±标准差,P<0.05表示差异显著,采用Duncan法进行检验,利用Origin 2021软件作图。

2 结果与分析

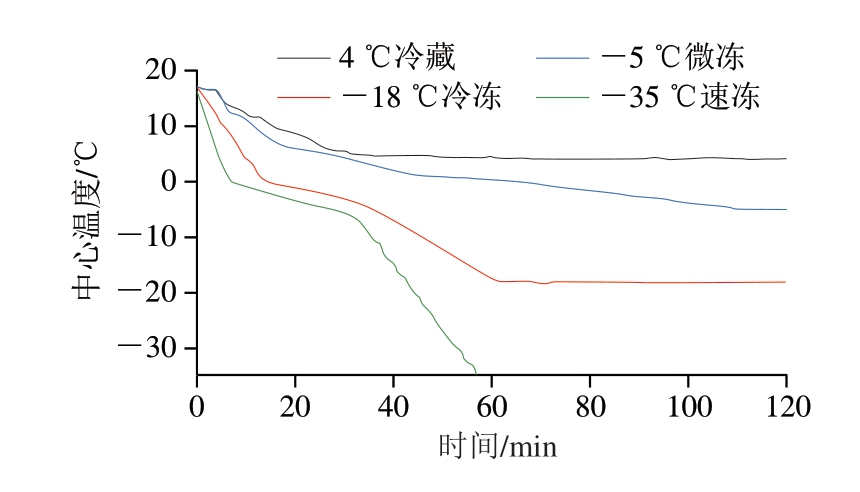

2.1 贮藏过程中羊肉中心温度-时间曲线

温度波动会影响羊肉样品的水分含量与分布,高温加速水分蒸发,低温或湿度不当会导致水分凝华,动态监测羊肉中心温度随贮藏时间的变化,可为贮藏环境温度调控提供量化依据,通过精准识别水分迁移的关键控制点,最大程度减少羊肉水分流失[21]。由图1可知,在冻结过程中,-18 ℃冷冻组和-35 ℃速冻组中心温度在0 ℃以上时下降较快,而在-5~0 ℃温度区间内变化较缓慢,低于-5 ℃时,温度下降速率再次加快。整体来看,4 ℃冷藏组和-5 ℃微冻组温度变化曲线较为平缓,-18 ℃冷冻组温度变化曲线先快速下降后趋于稳定,-35 ℃速冻组曲线近似呈直线下降,冷冻速率快,中心温度达到目标温度所需时间更短。不同温度处理羊肉中心温度随时间变化情况符合典型食品冻结曲线特征,即两端降温快、中间平缓,与毕永昭等[22]研究的肉类冻结规律一致。

图1 贮藏过程中羊肉样品中心温度-时间曲线

Fig. 1 Internal temperature-time curves of mutton during storage

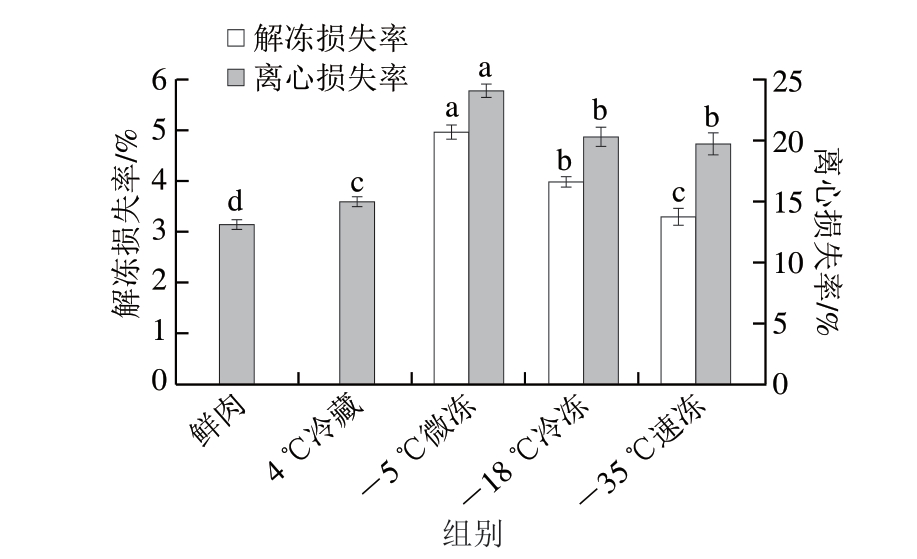

2.2 贮藏温度对羊肉解冻损失率和离心损失率的影响

解冻损失率作为衡量肉制品持水力的关键指标,能够反映其在解冻过程中的汁液流失情况[23]。持水力是指肌肉组织在外力作用下保持内部水分的能力[24]。肌肉中的水分大多存在于细胞内,解冻过程中蛋白质变性和细胞破损均会影响其持水力[25]。由图2可知,-5 ℃微冻组离心损失率(24%)和解冻损失率(5%)均为最高,这可能是由于冻结过程中羊肉蛋白质结构发生变化,形成的冰晶对细胞造成损伤,使肌肉组织持水力下降,而高于0 ℃时肉类未完全冻结,因此不存在解冻损失[15]。在低于0 ℃的3 个贮藏温度下,温度越低,解冻损失率越小,-18 ℃冷冻组和-35 ℃速冻组解冻损失率分别为4.0%和3.3%,表明解冻损失率与冷冻速率密切相关,冷冻速率越快,解冻损失越小,对于离心损失率,-18 ℃冷冻组和-35 ℃速冻组无显著差异(P>0.05)。

图2 贮藏温度对羊肉解冻损失率和离心损失率的影响

Fig. 2 Influence of storage temperature on the thawing and centrifugal loss rates of mutton

小写字母不同表示组间差异显著(P<0.05)。图3、4、7同。

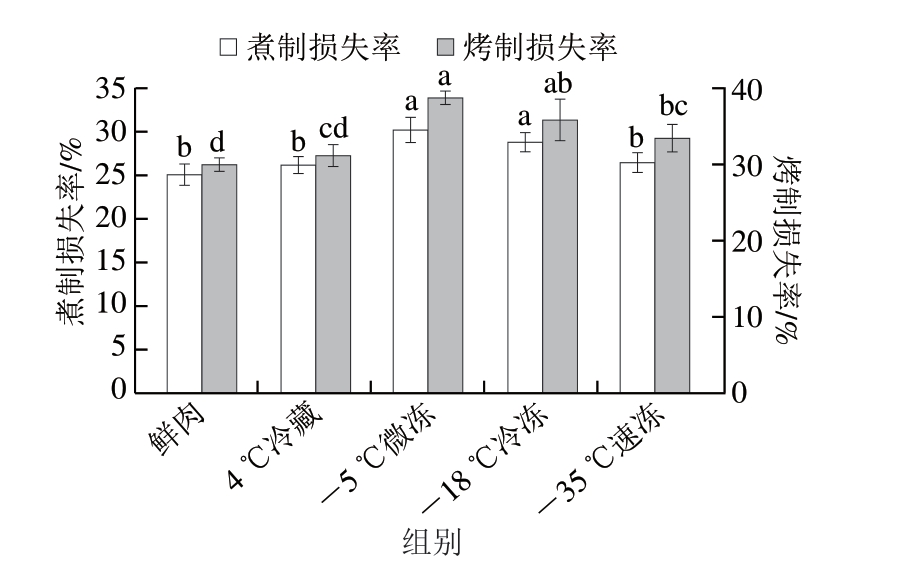

2.3 贮藏温度对羊肉烤制损失率和煮制损失率的影响

持水性作为影响肉类食用品质的关键因素,直接决定产品的呈色特性、质构特性及风味稳定性[26]。郎玉苗等[27]研究表明,烹饪温度越高,样品的失水率越大。Kondjoyan等[28]研究表明,水分损失与热处理中的传质动力学密切相关:热处理时肉样内外存在温差,高温区水分子动能大,水分分布因汽化作用发生改变,表面水分散失快,形成浓度差,促使水分子从高温区向低温区扩散。不同烹饪方法的热处理条件差异会影响传质动力学过程,从而改变水分传递与流失特性,进而导致羊肉水分损失差异。由图3可知,不同温度下贮藏羊肉经烤制和煮制后损失率呈现明显的梯度差异:-5 ℃微冻组(39%和30%)>-18 ℃冷冻组(36%和28%)>-35 ℃速冻组(33%和26%)>4 ℃冷藏组(31%和25.5%)>鲜肉(30%和25%)。值得注意的是,4 ℃冷藏组、-35 ℃速冻组烤制损失率、煮制损失率与鲜肉差异较小,而-5 ℃微冻组、-18 ℃冷冻组烤制、煮制损失率均显著高于鲜肉(P<0.05)。另外,各组烤制损失率均高于煮制损失率,这是因为蛋白质变性程度与温度呈正相关[29],烤制过程中水分子热运动加剧,与蛋白质之间形成的氢键稳定性下降,导致水分子从蛋白质表面脱离,从而加剧水分流失[30-31]。

图3 贮藏温度对羊肉烤制损失率和煮制损失率的影响

Fig. 3 Influence of storage temperature on the mass loss rates of mutton during roasting and boiling

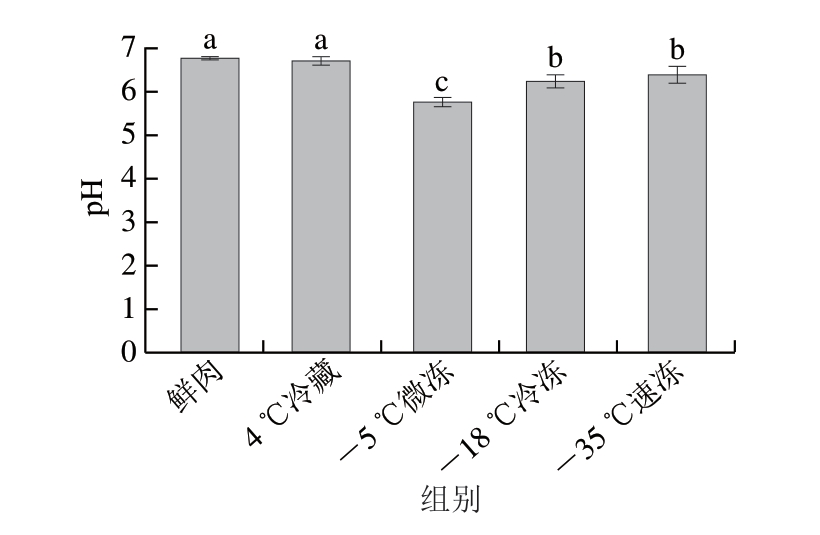

2.4 贮藏温度对羊肉解冻后pH值的影响

肉制品pH值在较大程度上决定了其新鲜度、风味及整体质量[32],羊屠宰完毕后,细胞随即进入无氧呼吸状态,葡萄糖经无氧呼吸途径分解并产生乳酸,乳酸生成速率直接决定pH值下降速率。pH值的下降速率可从多个维度影响羊肉品质[33]。由图4可知,与鲜肉pH值相比,4 ℃冷藏对pH值(6.7)无显著影响(P>0.05)。0 ℃以下的冷冻条件下,温度越低对pH值影响越小,其中-5 ℃微冻对pH值影响较大,羊肉解冻后pH值(5.8)显著降低(P<0.05)。-18 ℃冷冻组(pH 6.4)与-35 ℃速冻组(pH 6.5)差异不显著(P>0.05),均略低于鲜肉,表明这2 种贮藏温度对羊肉品质影响较小。

图4 贮藏温度对羊肉解冻后pH值的影响

Fig. 4 Influence of storage temperature on the pH value of mutton after thawing

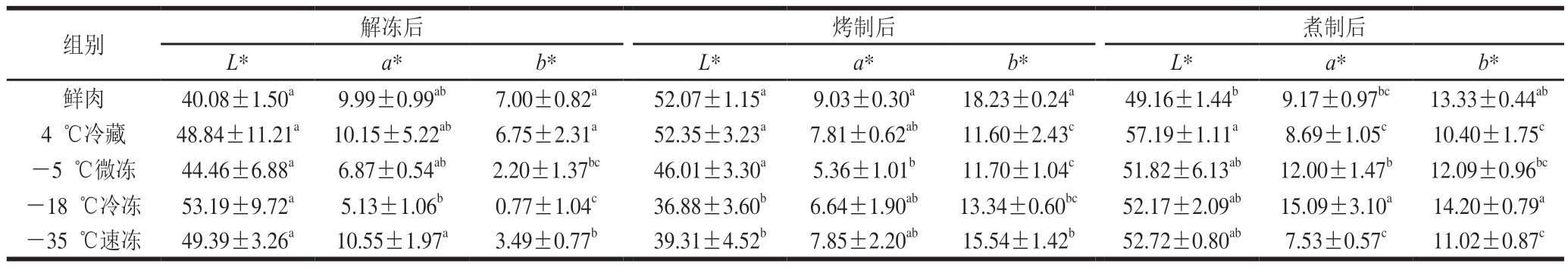

2.5 贮藏温度对羊肉色泽的影响

色泽是鉴别食品品质的重要指标之一。由表2可知,对于未加工羊肉,-18 ℃冷冻组L*最高(53.19),而鲜肉L*最低(40.08),这可能与冷冻羊肉解冻后细胞内容物渗出、水分释放与重分布等有关。-18 ℃冷冻组a*和b*均为最低(5.13和0.77),-35 ℃速冻组a*最高(10.55),鲜肉b*最高(7.00)。a*与肉中的肌红蛋白和血红蛋白含量密切相关,较高的a*可能与蛋白氧化程度较低有关。肉类的色泽主要源于肌红蛋白和血红蛋白,其中,肌红蛋白作为肌肉组织中的主要色素蛋白,其含量和化学状态共同决定肉色的呈现,而其色泽变化的本质机制在于肌红蛋白分子中亚铁血红素中铁离子的价态变化及与O2的结合状态。敖冉等[34]研究表明,屠宰后肌肉因缺氧呈现暗红或紫红色,暴露于空气后,O2与肌红蛋白结合形成具有鲜红色的氧合肌红蛋白,肉色变为鲜红,a*相应增大。综上,冷冻处理能够提高肉类的L*、降低a*和b*。

表2 贮藏温度对羊肉色泽的影响

Table 2 Influence of storage temperature on the color of mutton

注:同列小写字母不同表示组间差异显著(P<0.05)。表3同。

?

烤制后,4 ℃冷藏组烤制后L*最高(52.35),显著高于其他贮藏组(P<0.05),鲜肉a*和b*均为最高(9.03和18.23),其中,b*显著高于其他各组(P<0.05),-18 ℃冷冻组L*最低(36.88),-5 ℃微冻组a*最低(5.36),4 ℃冷藏组b*最低(11.60)。煮制后,与鲜肉相比,各组L*均明显增加。贮藏温度对羊肉煮制后a*和b*影响差异显著(P<0.05),其中,-18 ℃冷冻组a*(15.09)与b*(14.20)均为最大,-35 ℃速冻组a*最小(7.53),4 ℃冷藏组b*最低(10.40)。由此可见,各色差参数在不同贮藏温度下的变化并未呈现单一的线性趋势,2 种热加工方式对羊肉色泽影响规律也存在差异。羊肉色泽受贮藏温度、热加工方式等多种因素共同调控,其品质变化是多种化学反应(如美拉德反应、脂质氧化)共同作用的结果。

2.6 贮藏温度对羊肉风味的影响

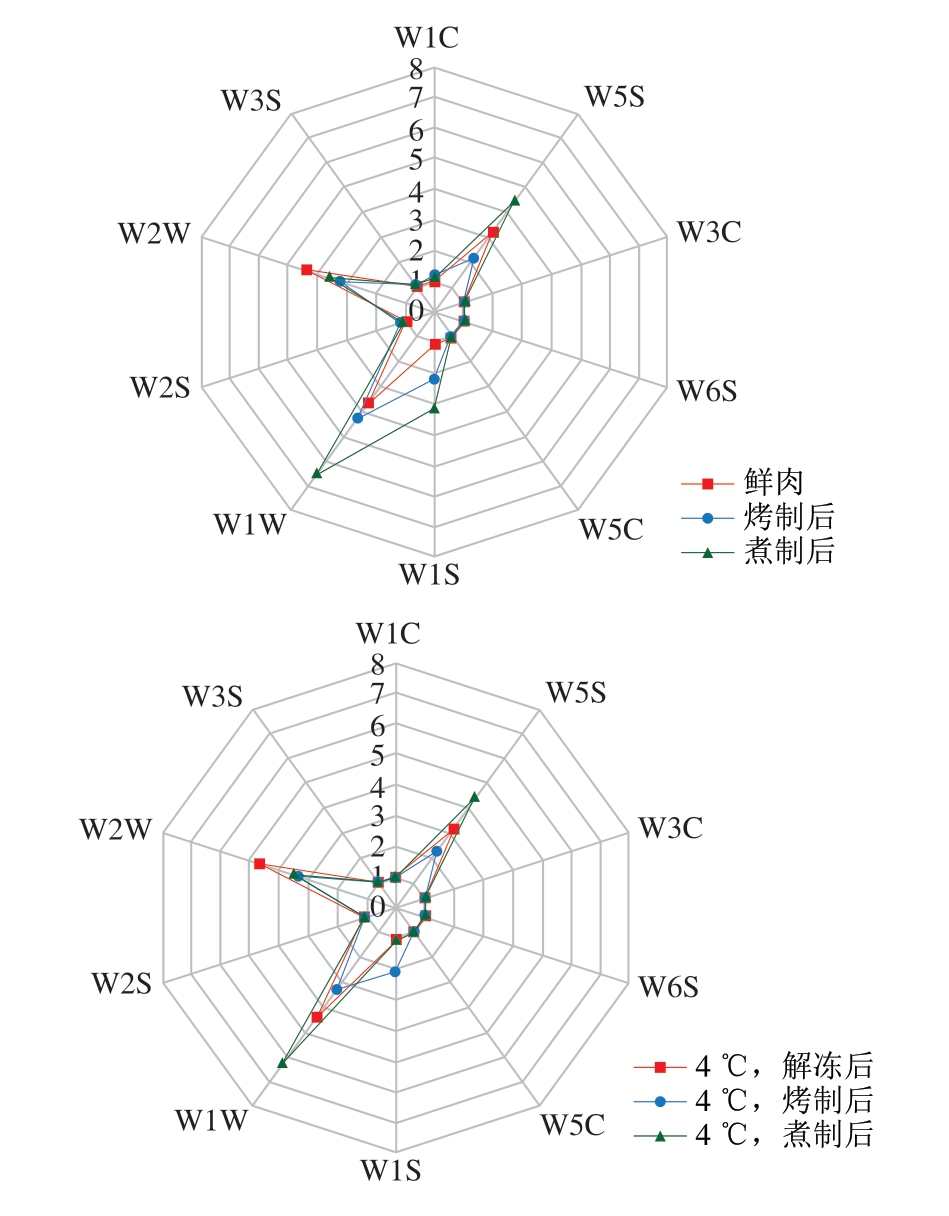

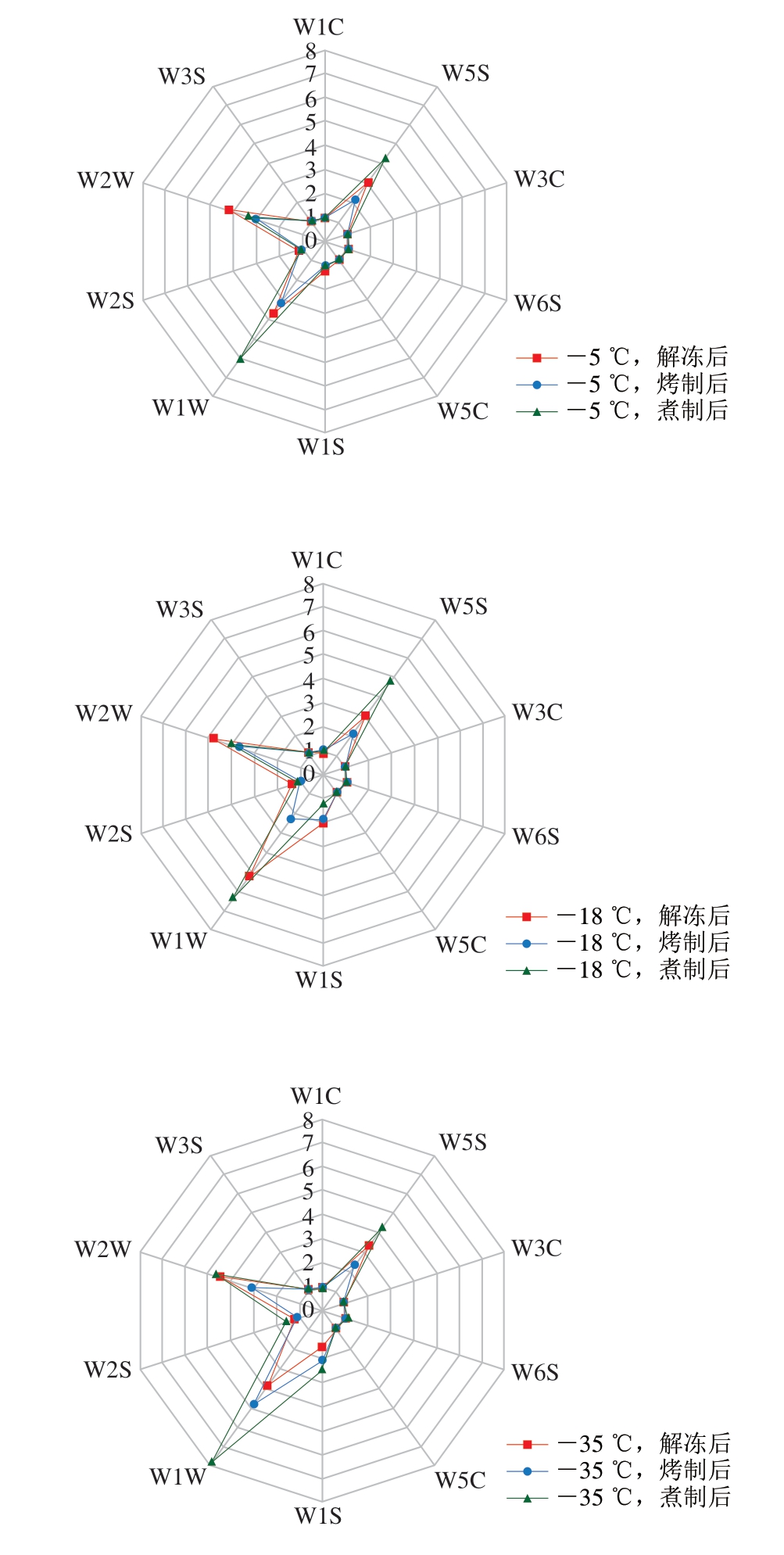

2.6.1 电子鼻结果分析

电子鼻可获取样品中挥发性成分的完整信息,有助于检测食品异味或变质情况[35]。通过分析气味特征,电子鼻能够迅速判断食品新鲜度和微生物污染状况,以确保食品安全,是食品气味分析的常用方法[36]。基于各传感器响应强度构建的气味雷达图中,若各传感器响应值均大于1,则可作为气味特征的主要衡量指标。由图5可知,各组W1W传感器响应值均明显高于其他传感器且在组间存在明显差异,表明羊肉中无机硫化物含量较高且经解冻、烤制或煮制后变化较大。另外,各组W5S、W2W、W1S传感器响应值也存在差异,而W3C、W1C、W3S、W6S、W5C、W2S传感器响应值与鲜肉无明显差异。值得注意的是,10 个传感器在所有样品中均具有响应值,表明不同温度下贮藏的羊肉经烹饪后的香气物质构成具有一定的相似性[37],其差异主要体现在传感器响应强度上。

图5 不同贮藏温度羊肉烹饪前后电子鼻响应值雷达图

Fig. 5 Radar charts of electronic nose sensor response for mutton stored at different temperatures before and after cooking

经烤制和煮制后,W1W、W1S传感器响应值明显升高,表明无机硫化物、甲烷等短链烷烃含量升高。烤制后,W5S传感器响应值降低,表明氮氧化合物含量降低,而煮制后,W5S传感器响应值升高,表明氮氧化合物含量升高。与鲜肉相比,-5 ℃微冻组与-18 ℃冷冻组传感器响应值均无明显变化,表明-5 ℃和-18 ℃贮藏羊肉的香气化合物含量与鲜肉较为接近,-35 ℃速冻羊肉煮制后W1W传感器响应值达到顶峰,表明其中无机硫化物含量大幅增加。

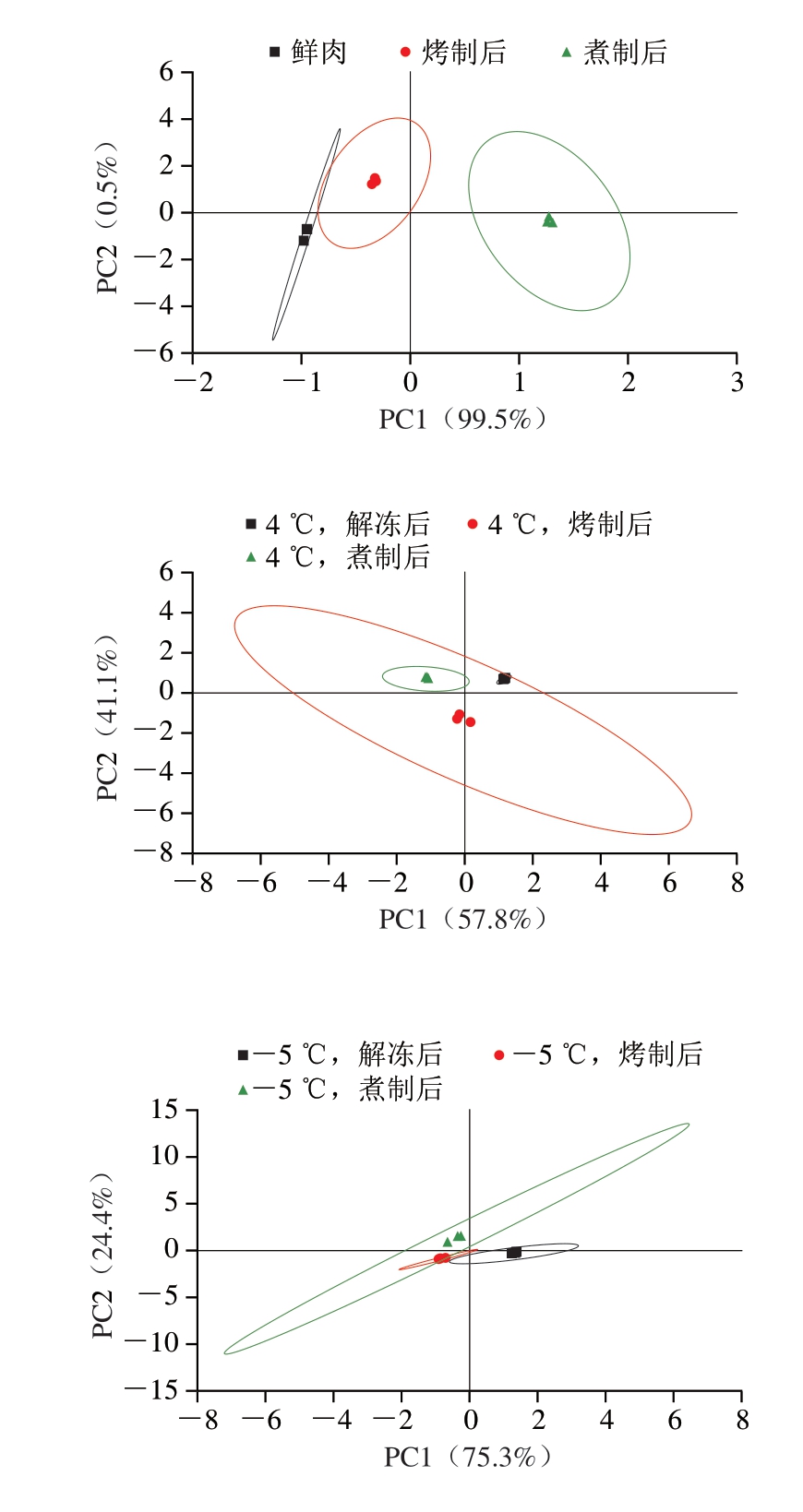

2.6.2 主成分分析(principal component analysis,PCA)结果分析

基于PCA对电子鼻传感器响应值进行分析,结果如图6所示。对于鲜肉,PC1方差贡献率高达99.5%,PC2方差贡献率仅为0.5%,累计方差贡献率为100%。对于4 ℃冷藏羊肉,PC1方差贡献率为57.8%,PC2方差贡献率为41.1%,累计方差贡献率达98.9%。对于-5 ℃微冻羊肉,PC1方差贡献率为75.3%,PC2方差贡献率为24.4%,累计方差贡献率为99.7%。对于-18 ℃冷冻羊肉,PC1方差贡献率达81.0%,PC2方差贡献率为18.9%,累计方差贡献率达99.9%。对于-35 ℃速冻羊肉,PC1方差贡献率为95.5%,PC2方差贡献率为4.3%,累计方差贡献率达99.8%。各组PC1和PC2累计方差贡献率均达98%以上,能反映各贮藏温度下的香气物构成的主要特征[38]。值得注意的是,-18 ℃冷冻羊肉样本在PC1和PC2上分散较广,解冻后、煮制后和烤制后样本明显分离,表明-18 ℃冷冻贮藏对羊肉加工后风味产生显著影响。-35 ℃速冻羊肉样本在PC1上高度聚集,表明-35 ℃速冻贮藏对羊肉加工后风味影响较小。

图6 不同温度贮藏羊肉烹饪前后电子鼻响应值PCA得分图

Fig. 6 Principal component analysis score plots of electronic nose sensor response for mutton stored at different temperatures before and after cooking

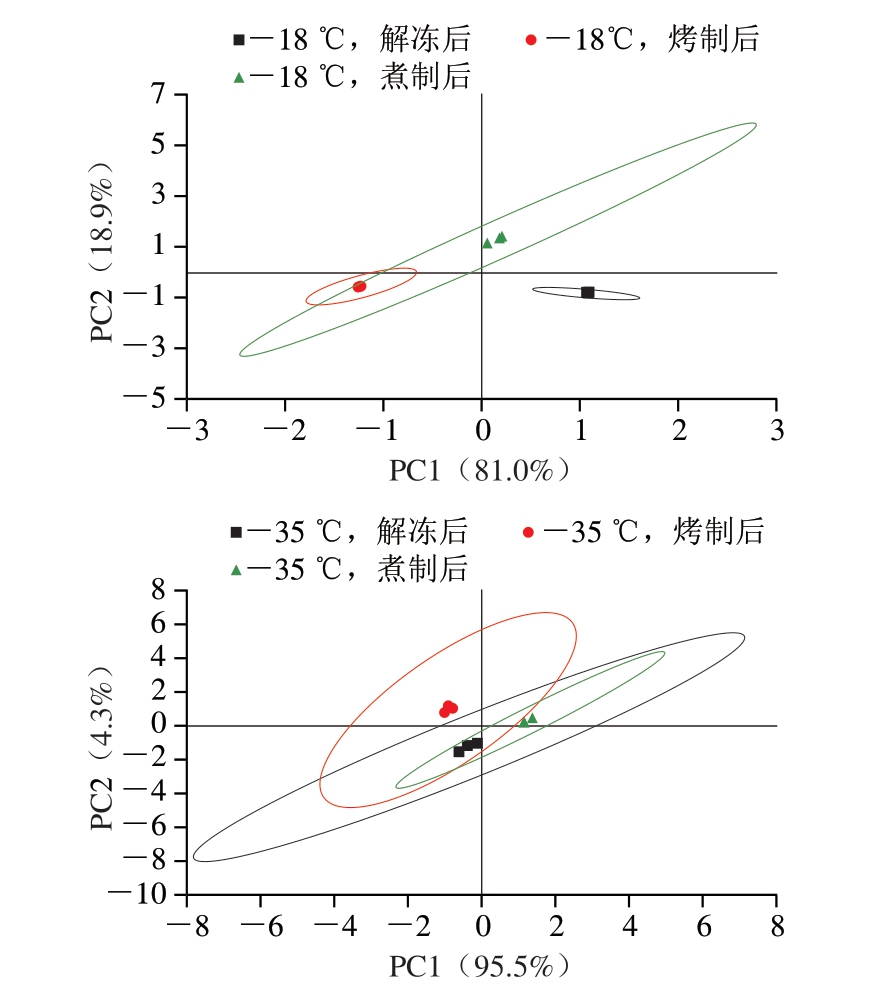

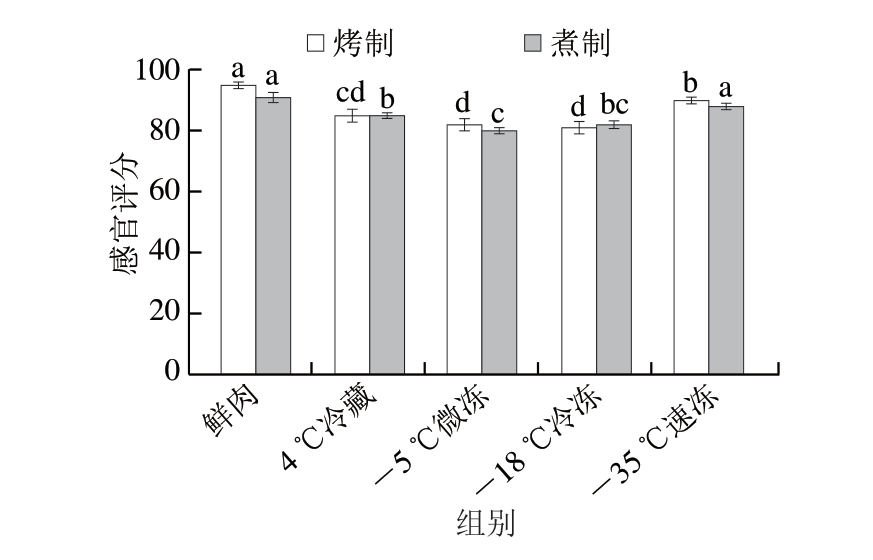

2.7 贮藏温度对羊肉质构特性的影响

质构特性作为羊肉品质评价的关键指标,能够直观反映羊肉的口感品质。在近冰点(-5~0 ℃)贮藏时,水分缓慢冻结形成的大而不规则冰晶能够刺破肌纤维细胞膜,导致解冻时细胞汁液大量流失;而在超低温环境(-18 ℃及以下)中,水分快速冻结形成细小且均匀分布的冰晶,解冻后冰晶融化对细胞结构损伤较小。由表3所示,解冻后,与鲜肉相比,不同温度下贮藏的羊肉硬度、咀嚼性几乎均显著升高(P<0.05)。烤制后,0 ℃以下贮藏时,羊肉硬度、黏性、咀嚼性均升高。肌肉的肌纤维粗细直接影响口感,肌纤维越粗,肉质越硬、越难咬断,肌纤维越细,肉质越软嫩。咀嚼性反映肉制品的嚼劲和韧性,是评价口感和品质的重要指标。烤制后,-18 ℃冷冻组硬度和咀嚼性均显著高于-35 ℃速冻组(P<0.05),速冻羊肉的咀嚼性明显更好。而煮制后,-18 ℃冷冻组和-35 ℃速冻组硬度和咀嚼性与鲜肉无显著差异(P>0.05),表明超低温贮藏能有效保持羊肉品质,不同加工方式对肉质也存在显著影响。

表3 不同贮藏温度羊肉烤制和煮制前后的质构特性

Table 3 Textural characteristics of mutton at different storage temperatures before and after roasting and boiling

?

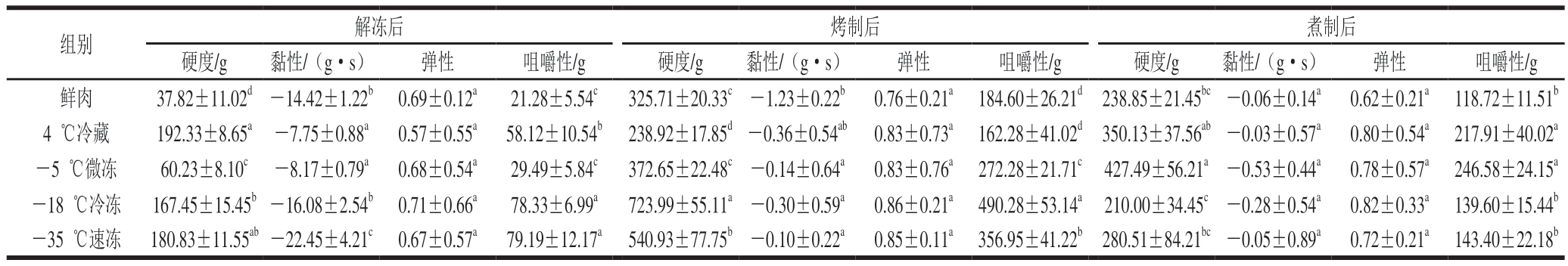

2.8 不同贮藏温度下羊肉的感官评价

由图7可知,不同贮藏温度下羊肉感官评分存在显著差异(P<0.05)。低于0 ℃贮藏时,-5 ℃微冻组和-18 ℃冷冻组感官评分较低,-35 ℃速冻组感官评分(90、88)与鲜肉(95、90)最为接近,表明-35 ℃超低温贮藏能有效保持羊肉品质。

图7 不同贮藏温度羊肉烹饪后的感官评分

Fig. 7 Sensory scores of mutton samples at different storage temperatures after cooking

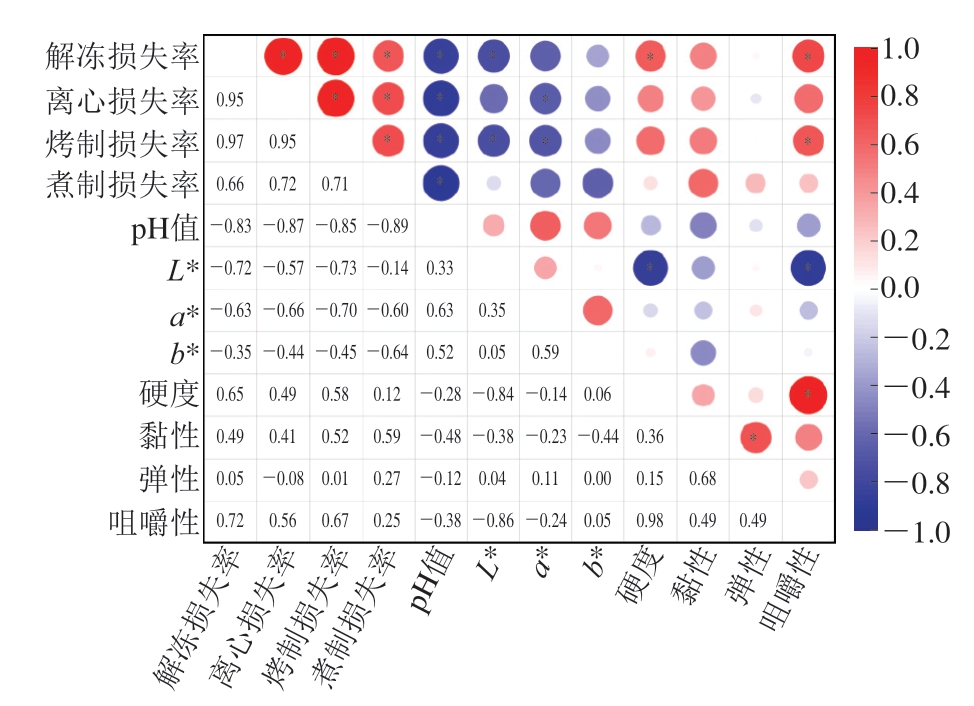

2.9 相关性分析

如图8 所示,解冻损失率与离心损失率、烤制损失率、煮制损失率、硬度及咀嚼性呈显著正相关(P<0.05),-35 ℃速冻组因冰晶细小均匀,细胞损伤最小,损失率较低;离心损失率与烤制损失率、煮制损失率呈显著正相关(P<0.05);烤制损失率与咀嚼性呈显著正相关(P<0.05);硬度与咀嚼性呈显著正相关(P<0.05);黏性与弹性呈显著正相关(P<0.05)。而pH值与解冻损失率、离心损失率、烤制损失率、煮制损失率呈显著负相关(P<0.05),这与-5 ℃微冻组pH值最低,解冻损失率(5%)、离心损失率(24%)、烤制损失率(39%)和煮制损失率(30%)均最高的结果相一致;L*与解冻损失率、离心损失率、烤制损失率呈负相关;a*、b*与解冻损失率、离心损失率、烤制损失率、煮制损失率呈负相关;硬度和L*呈显著负相关(P<0.05);黏性与pH值、L*、a*、b*呈负相关;咀嚼性与pH值、L*、a*呈负相关。

图8 各指标相关性分析

Fig. 8 Correlation analysis of each indicator

*.显著相关(P<0.05)。

3 结 论

本研究结果表明,贮藏温度对多浪羊腿肉加工特性及食用品质具有显著影响。其中,4 ℃贮藏对羊肉品质影响较小。除4 ℃贮藏外,-35 ℃速冻处理可有效维持羊肉组织完整性,其解冻损失率、离心损失率、煮制损失率和烤制损失率均处于较低水平,香气构成、感官评分均与鲜肉最为接近。质构特性结果表明,解冻后,与鲜肉相比,不同温度下贮藏的羊肉解冻后硬度、咀嚼性几乎均显著升高(P<0.05),而烤制后-18 ℃冷冻组硬度和咀嚼性均显著高于-35 ℃速冻组(P<0.05),煮制后-18 ℃冷冻组和-35 ℃速冻组硬度和咀嚼性与鲜肉无显著差异(P>0.05),表明超低温贮藏能有效保持羊肉品质。本研究可为冷冻羊腿肉的最佳贮藏温度选择提供理论依据,对提升产品品质及产品开发具有指导意义。

[1] JUMA G P, NGIGI M, BALTENWECK I, et al. Consumer demand for sheep and goat meat in Kenya[J]. Small Ruminant Research, 2009,90(1): 135-138. DOI:10.1016/j.smallrumres.2009.12.002.

[2] HOLMAN W B, FOWLER M S, HOPKINS L D. Red meat (beef and sheep) products for an ageing population: a review[J]. International Journal of Food Science & Technology, 2020, 55(3): 919-934.DOI:10.1111/ijfs.14443.

[3] WANG Z Y, ZHANG X Y, LIU Y K, et al. Preliminary genetic parameter estimates of meat quality traits in Hu sheep[J]. Meat Science, 2024, 212: 109476. DOI:10.1016/j.meatsci.2024.109476.

[4] 沙旦提·阿不都外力. 新疆喀什地区多浪羊养殖的经济效益分析[J]. 草食家畜, 2017(6): 53-55. DOI:10.16863/j.cnki.1003-6377.2017.06.011.

[5] RICKARD J W, WIEGAND B R, POMPEU D, et al. The effect of corn distiller’s dried grains with solubles, ractopamine, and conjugated linoleic acid on the carcass performance, meat quality, and shelflife characteristics of fresh pork following three different storage methods[J]. Meat Science, 2012, 90(3): 643-652. DOI:10.1016/j.meatsci.2011.10.007.

[6] SONG Z Y, WEI J W, CAO Y J, et al. Development and characterization of tapioca starch/pectin composite films incorporated with broccoli leaf polyphenols and the improvement of quality during the chilled mutton storage[J]. Food Chemistry, 2023, 418: 135958.DOI:10.1016/j.foodchem.2023.135958.

[7] 张进, 王卫, 郭秀兰, 等. 羊肉制品加工技术研究进展[J]. 肉类研究,2011, 25(11): 50-54. DOI:10.7506/rlyj1001-8123-201111012.

[8] FADEYIBI A, OLAMIDE I O. Influence of ultrasound frequency,processing time, and cold temperature on quality characteristics of mutton subjected to ultrasonic nano-cooling with a preservative film[J].Food Physics, 2025, 2: 100039. DOI:10.1016/j.foodp.2024.100039.

[9] 贾荣杰, 王芊彤, 李继强, 等. 不同低温贮藏方式对牛羊肉品质的影响研究进展[J]. 肉类研究, 2023, 37(8): 35-40. DOI:10.7506/rlyj1001-8123-20230616-058.

[10] YISEUL K, GEUN-PYO H. Effects of artificial supercooling followed by slow freezing on the microstructure and qualities of pork loin[J].Korean Journal for Food Science of Animal Resources, 2016, 36(5):650-655. DOI:10.5851/kosfa.2016.36.5.650.

[11] KIM Y H D, LIESSE C, KEMP R. Effects of fast freezing on meat quality attributes of pre-aged beef loins[J]. Meat Science, 2015, 101:137. DOI:10.1016/j.meatsci.2014.09.089.

[12] LIN H X, CUI L Y, CHEN Y, et al. Integrating multiple microstructure and water distribution visual analysis to reveal the moisture release and quality deterioration of precooked beef during freezing-thawingreheating processes[J]. Food Chemistry, 2024, 461: 140878.DOI:10.1016/j.foodchem.2024.140878.

[13] 杨川, 武广玉, 李应彪, 等. 低压静电场结合高湿解冻对羊肉保水性的影响[J]. 食品科学, 2023, 44(11): 86-94. DOI:10.7506/spkx1002-6630-20220612-116.

[14] 阿依木古丽, 蔡勇, 陈士恩, 等. 反复冷冻-解冻对牛肉品质及组织结构的影响[J]. 食品科学, 2011, 32(7): 109-112. DOI:10.7506/spkx1002-6630-201107025.

[15] 赵茜, 盖雨欣, 孙海涛, 等. 不同冻结方式对海鲈鱼品质特性的影响[J].食品科学, 2023, 44(15): 220-226. DOI:10.7506/spkx1002-6630-20220922-232.

[16] 胡燕燕. 羊肉电烤制工艺研究及其特征风味物质解析[D]. 石河子:石河子大学, 2024. DOI:10.27332/d.cnki.gshzu.2023.000690.

[17] 谭子璇, 柏雪, 罗璠, 等. 不同饲养方式对牦牛瘤胃微生物区系及肌肉品质的影响[J]. 食品科学, 2020, 41(15): 79-87. DOI:10.7506/spkx1002-6630-20190729-401.

[18] 冯钰敏, 梁诗惠, 邓华荣, 等. 不同解冻方式对鸭腿肉品质特性的影响[J]. 食品工业科技, 2023, 44(3): 336-345. DOI:10.13386/j.issn1002-0306.2022030120.

[19] 王永瑞, 柏霜, 罗瑞明, 等. 焙烤对宁夏滩羊羊脂水分分布和关键性香气成分的影响[J]. 食品科学, 2022, 43(6): 287-294. DOI:10.7506/spkx1002-6630-20210406-067.

[20] 王兴伟. 基于炒制猪肉风味质构形成机制的微波加工及调控方法[D]. 无锡: 江南大学, 2023. DOI:10.27169/d.cnki.gwqgu.2023.002570.

[21] MICHAL S, JACEK S, MICHAL P, et al. Numerical modelling of conjugate heat and mass transfer during hydrofluidisation food freezing in different water solutions[J]. Innovative Food Science & Emerging Technologies, 2022, 75: 102898. DOI:10.1016/j.ifset.2021.102898.

[22] 毕永昭, 单启梅, 罗瑞明, 等. 不同冻结速率手抓羊肉挥发性风味物质差异分析[J]. 食品科学, 2023, 44(2): 288-295. DOI:10.7506/spkx1002-6630-20220316-192.

[23] YANG S B, HU Y Q, KOICHI T, et al. The impact of thawing on the quality attributes of swimming crab (Portunus trituberculatus) frozen by liquid nitrogen freezing[J]. CyTA-Journal of Food, 2020, 19(1): 33-39. DOI:10.1080/19476337.2020.1850531.

[24] MA C, ZHANG J, ZHANG R Y, et al. Study on the effects of preslaughter transport stress on water holding capacity of pork: insights from oxidation, structure, function, and degradation properties of protein[J]. Food Chemistry: X, 2024, 24: 101913. DOI:10.1016/j.fochx.2024.101913.

[25] 余文晖, 王金锋, 谢晶. 不同解冻方式对金枪鱼品质的影响[J]. 食品与发酵工业, 2019, 45(12): 189-197. DOI:10.13995/j.cnki.11-1802/ts.019538.

[26] 褚筱然, 王海洁, 杜鹏飞, 等. 不同解冻方式对驴肉品质特性的影响[J]. 山东农业科学, 2024, 56(2): 131-137. DOI:10.14083/j.issn.1001-4942.2024.02.018.

[27] 郎玉苗, 谢鹏, 李敬, 等. 熟制温度及切割方式对牛排食用品质的影响[J]. 农业工程学报, 2015, 31(1): 317-325. DOI:10.3969/j.issn.1002-6819.2015.01.042.

[28] KONDJOYAN A, OILLIC S, PORTANGUEN S, et al. Combined heat transfer and kinetic models to predict cooking loss during heat treatment of beef meat[J]. Meat Science, 2013, 95(2): 336-344.DOI:10.1016/j.meatsci.2013.04.061.

[29] 任国艳, 曹利, 王玉琴, 等. 不同烹调方式对羊肉品质的影响[J].食品科学, 2016, 37(19): 24-30. DOI:10.7506/spkx1002-6630-201619004.

[30] ROZITA V, ANNIE V, MINH H, et al. Thermal denaturation of proteins in the muscle fibre and connective tissue from bovine muscles composed of type I (masseter) or type II (cutaneous trunci) fibres:DSC and FTIR microspectroscopy study[J]. Food Chemistry, 2021,343: 128544. DOI:10.1016/j.foodchem.2020.128544.

[31] 左惠心, 温彬, 罗欣, 等. 宰后不同部位牛肉保水性变化和蛋白质特性研究[J]. 食品与发酵工业, 2022, 48(2): 45-51. DOI:10.13995/j.cnki.11-1802/ts.027663.

[32] AGOSTINIS G F, GOBETI A B, KAIZER D T, et al. Sensory quality of beef with different ultimate pH values: a Brazilian perspective[J]. Meat Science, 2024, 209: 109415. DOI:10.1016/j.meatsci.2023.109415.

[33] 董轩. 羊肉品质评价指标、影响因素及不同烹调方式对品质的影响[J]. 现代食品, 2020(23): 16-19. DOI:10.16736/j.cnki.cn41-1434/ts.2020.23.004.

[34] 敖冉, 赵雪聪, 戎平, 等. 驴肉在低温成熟过程中色泽变化研究[J]. 食品科技, 2016, 41(4): 149-151. DOI:10.13684/j.cnki.spkj.2016.04.029.

[35] KODOGIANNIS S V. Application of an electronic nose coupled with fuzzy-wavelet network for the detection of meat spoilage[J]. Food and Bioprocess Technology, 2017, 10(4): 730-749. DOI:10.1007/s11947-016-1851-6.

[36] WANG R J, LIU Y, WANG Y C, et al. Characterization of the flavor profile of four major Chinese carps using HS-SPME-GCMS combined with ultra-fasted gas chromatography-electronic nose[J]. Food Chemistry, 2024, 463(Part 2): 141264. DOI:10.1016/j.foodchem.2024.141264.

[37] QI N, LIU R J, SUN J, et al. Characterizing key aroma-active compounds of stewed mutton using gas chromatography-olfactometrymass spectrometry coupled with odour activity value[J]. Flavour and Fragrance Journal, 2023, 38(4): 263-273. DOI:10.1002/ffj.3745.

[38] WEI S H, WEI L J, XIE B J, et al. Characterization of volatile profile from different coriander (Coriandrum sativum L.) varieties via HS-SPME/GC-MS combined with E-nose analyzed by chemometrics[J]. Food Chemistry, 2024, 457: 140128. DOI:10.1016/j.foodchem.2024.140128.