在家禽的屠宰过程中,一般的脱羽方法是将屠体浸入热水中,通过控制合适的温度使皮肤松弛,然后利用自动拔毛机去除羽毛[1]。在浸烫过程中,提高温度可促进羽毛去除,但也会影响屠体表皮和肉的外观与颜色。此外,不同的浸烫温度会对屠体质量产生不同的影响[2]。因此,脱羽效果和屠体质量应保持平衡。传统的浸烫方法依赖于工人经验,缺乏精确性,可能导致过烫或浅烫。过烫虽然能够提高脱羽效果,但会增加对屠体外观的机械损伤;浅烫虽然能够保持屠体外观的完整性,但会增加后续脱残羽的难度和人工成本[3-4]。

在调研多家大型肉鸡屠宰场脱羽情况的基础上,本研究通过测定白羽肉鸡羽毛附着力、脱羽率、残损率及宰后鸡胸肉色泽、滴水损失率、剪切力、水分含量及分布等品质指标,探究浸烫温度对白羽肉鸡脱羽效果与肉品质的影响,从而确定最佳浸烫温度,以期在保证白羽肉鸡脱羽效果及肉品质的同时提高企业生产效率。

1 材料与方法

1.1 材料与试剂

白羽肉鸡(42 日龄,体质量(2 700±100)g,无表皮破损、烂翅、淤血等不良情况)由沈阳华美食品有限公司养殖基地提供。

1.2 仪器与设备

CR400型色差仪 日本柯尼卡美能达光学有限公司;C-LM4型数显式肌肉嫩度仪 东北农业大学工程学院;PQ001型低场核磁共振分析仪 苏州纽迈分析仪器股份有限公司;LQ-C20002型电子秤 浙江纪铭科技有限公司;DK-8D型电热恒温水槽 上海一恒科学仪器有限公司;202-0A/B型电热恒温干燥箱 上海尚仪仪器设备有限公司;AF 200型数显式拉力计 苏州艾德玛科技有限公司。

1.3 方法

1.3.1 脱羽处理

选择体质量相近、精神状态良好的42 日龄白羽肉鸡1 200 只,随机分为4 组,每组3 个重复,每次重复100 只。白羽肉鸡屠宰前禁食12 h,宰前3 h禁水。将白羽肉鸡运输到屠宰厂后,休息1~2 h,然后按照屠宰流程进行宰杀,宰杀后的白羽肉鸡进入浸烫池,浸烫温度分别设置为58、60、62、64 ℃,烫毛时间120 s,浸烫后的白羽肉鸡进入脱毛机脱羽。每组随机取10 只宰后白羽肉鸡的胸肌样品进行品质指标测定。

1.3.2 羽毛附着力测定

参考Buhr等[5]的方法并稍作修改。将浸烫后的白羽肉鸡置于工作台上,在白羽肉鸡的胸部、背部和主羽翼上均随机选取6 根羽毛,采用测试夹夹于羽毛毛根部,沿着羽毛生长方向进行拉伸,缓慢地将羽毛从屠体上拉离,测定过程中确保拉力计和测试夹沿着羽毛生长方向。

1.3.3 脱羽率测定

参考陈玉芳[6]的方法并稍作修改。浸烫后迅速采用吸水纸吸干白羽肉鸡表面水分,准确称取质量,记为m1/g,经脱毛机脱羽后,准确称取质量,记为m2/g,人工脱除剩余残羽,准确称取残羽质量,记为m3/g,脱羽率按式(1)计算:

1.3.4 残损率测定

参考李继忠等[7]的方法,在设备正常运行情况下,浸烫后的白羽肉鸡经家禽脱毛设备处理后,记录禽体残损情况,测定断爪率、破皮率及断头率,残损率为残损量占总量的比例。

1.3.5 鸡胸肉色泽测定

参考Zhang Jian等[8]的方法并稍作修改。采用色差仪沿胸肌长轴中线从厚到薄取3 个点,测定亮度值(L*)、红度值(a*)和黄度值(b*),取3 次测定的平均值。

1.3.6 鸡胸肉滴水损失率测定

参考Tarczyński等[9]的方法并稍作修改,将鸡胸肌切成4 cm×2 cm×2 cm的肉块,称质量并记为m4/g,将肉块穿入铁钩并挂于纸杯中,用保鲜膜覆盖,4 ℃冷藏条件下悬挂24 h后,用滤纸吸干肉块表面水分后再次称质量,记为m5/g。滴水损失率按式(2)计算:

1.3.7 鸡胸肉水分含量测定

参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》测定鸡胸肉水分含量。

1.3.8 鸡胸肉剪切力测定

参考Wang Xuping等[10]的方法并改进。剔除筋膜、脂肪组织后,在平行于鸡胸肉肌纤维方向取3 cm×1 cm×1 cm肉柱,使用嫩度仪垂直于肌纤维方向切割肉柱,取3 次测定的平均值。

1.3.9 感官评价

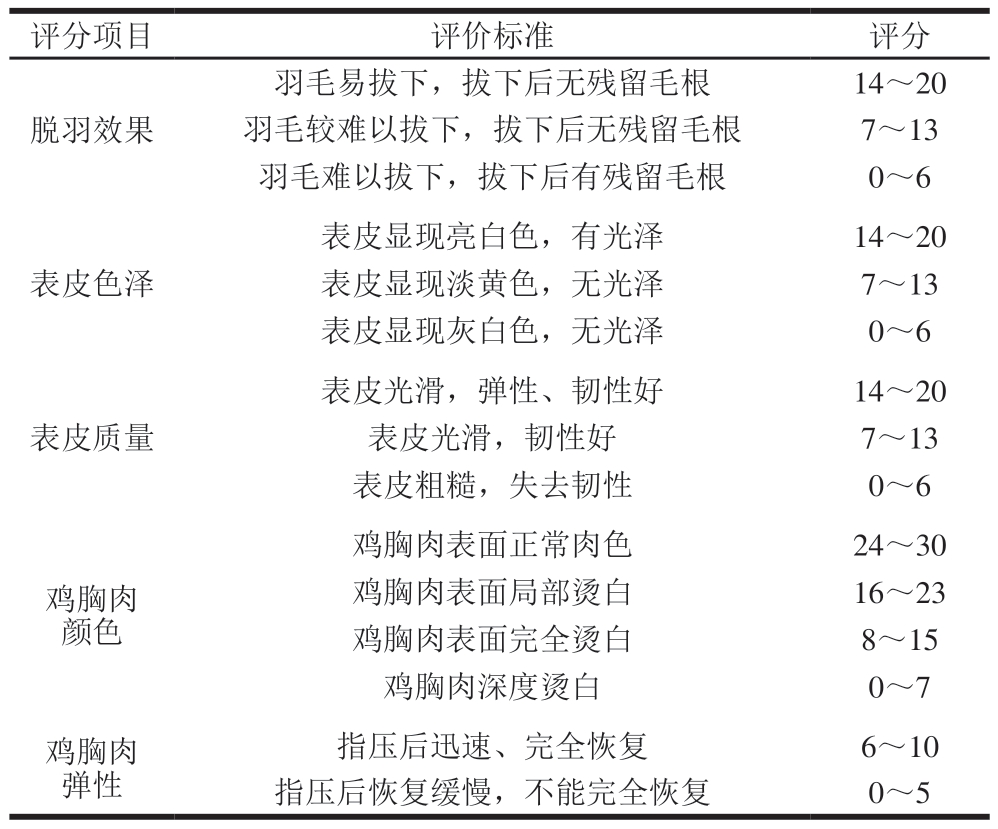

参考GB/T 22210—2008《肉与肉制品感官评定规范》制订白羽肉鸡脱羽效果与肉品质感官评价标准,如表1所示。

表1 白羽肉鸡脱羽效果与肉品质感官评价标准

Table 1 Sensory evaluation criteria for feather removal effect and meat quality of white-feathered broilers

?

1.3.10 鸡胸肉水分分布测定

参考盖圣美等[11]的方法对鸡胸肉内部水分分布进行测定,成像方式为冠状面成像,脉冲序列为自旋回归脉冲序列,具体参数:中心频率22 MHz、信号采样点数400、采样频率20 kHz、重复采样等待时间1 000 ms、回波时间6 ms、采样层数1、采样厚度2 mm,重复采样8 次。

参考李素等[12]的方法测定低场核磁共振横向弛豫时间(T2)。将样品切成约1 cm×1 cm×2 cm的肉块,置于核磁共振成像仪永磁场中心位置的射频线圈中心,进行磁共振波谱测定,共振频率18 MHz、磁体强度0.5 T、线圈直径40 mm、磁体温度(32.00±0.01)℃。采用核磁共振分析软件中的CPMG(Carr-Purcell-Meiboom-Gill)脉冲序列测定T2,CPMG脉冲序列参数:主频23 MHz、偏移频率286.781 3 kHz、90°脉冲时间17 μs、180°脉冲时间35 μs、采样点数54 996、重复时间3 000 ms、累加4 次、回波数2 000。取3 次测定的平均值。

1.4 数据处理

采用Excel 2021软件进行整理,用平均值±标准差表示,采用Origin 8.5软件作图,应用SPSS 19.0软件进行统计分析,P<0.05表示差异显著。

2 结果与分析

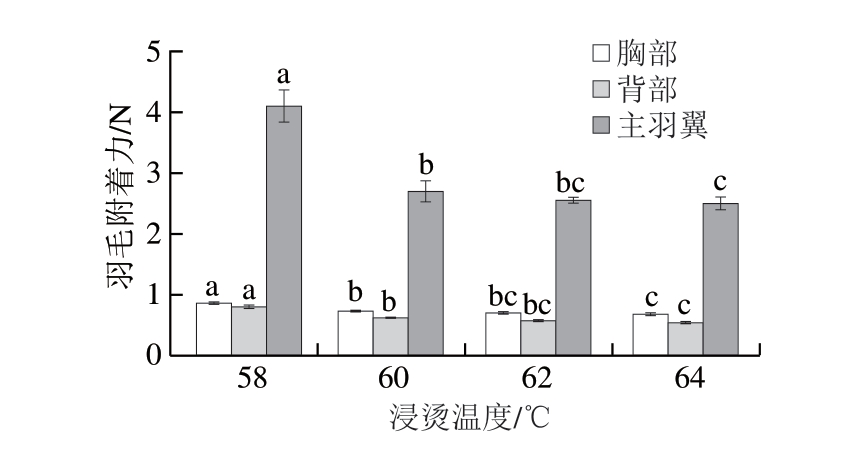

2.1 不同浸烫温度对白羽肉鸡羽毛附着力的影响

羽毛附着力是指从毛囊中分离出一根羽毛所需的力[13]。脱羽是禽类屠宰加工过程中的重要环节。处理不当可能会导致家禽皮肤撕裂,进而影响产品的品质和市场竞争力[14]。如图1所示,随着浸烫温度的升高,羽毛附着力逐渐下降,这可能是由于浸烫过程中可收缩蛋白质的变性和胶原蛋白的轻微增溶作用使得羽毛发生松动[15-16]。浸烫温度为58 ℃时,其胸部、背部、主羽翼的羽毛附着力均显著高于其他浸烫温度(P<0.05),这可能是因为浸烫温度过低,未能充分软化羽毛和皮肤之间的连接,导致羽毛难以去除。浸烫温度为60 ℃时,胸部、背部、主羽翼羽毛附着力与64 ℃处理差异显著(P<0.05),而62 ℃处理组胸部、背部、主羽翼的羽毛附着力与64 ℃处理组无显著差异(P>0.05)。

图1 不同浸烫温度对白羽肉鸡羽毛附着力的影响

Fig. 1 Effects of different scalding temperatures on the feather adhesion of white-feathered broilers

小写字母不同表示组间差异显著(P<0.05)。图2~4同。

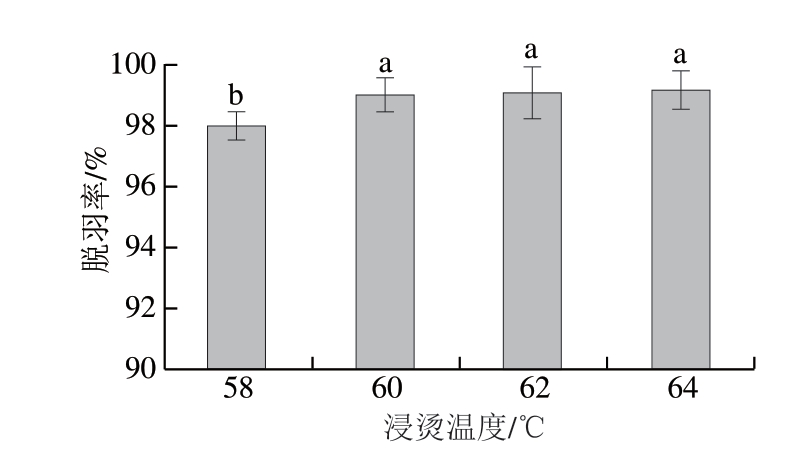

2.2 不同浸烫温度对白羽肉鸡脱羽率的影响

脱羽率是衡量加工过程中脱毛效果的重要指标。脱羽率不仅关系到加工效率,还影响产品的外观和品质[17]。Pool等[18]研究发现,适宜的浸烫温度能够有效降低残羽脱除工作量。如图2所示,随着浸烫温度的升高,脱羽率逐渐升高,这一现象可能是由于温度上升促使热量快速传递至羽毛毛囊,导致肉鸡羽毛结构疏松,从而提高脱羽率[19-20]。当浸烫温度为58 ℃时,白羽肉鸡脱羽率显著低于其他3 组(P<0.05),浸烫温度为60、62、64 ℃时,3 组脱羽率无显著差异(P>0.05)。

图2 不同浸烫温度对白羽肉鸡脱羽率的影响

Fig. 2 Effects of different scalding temperatures on the feather removal rate of white-feathered broilers

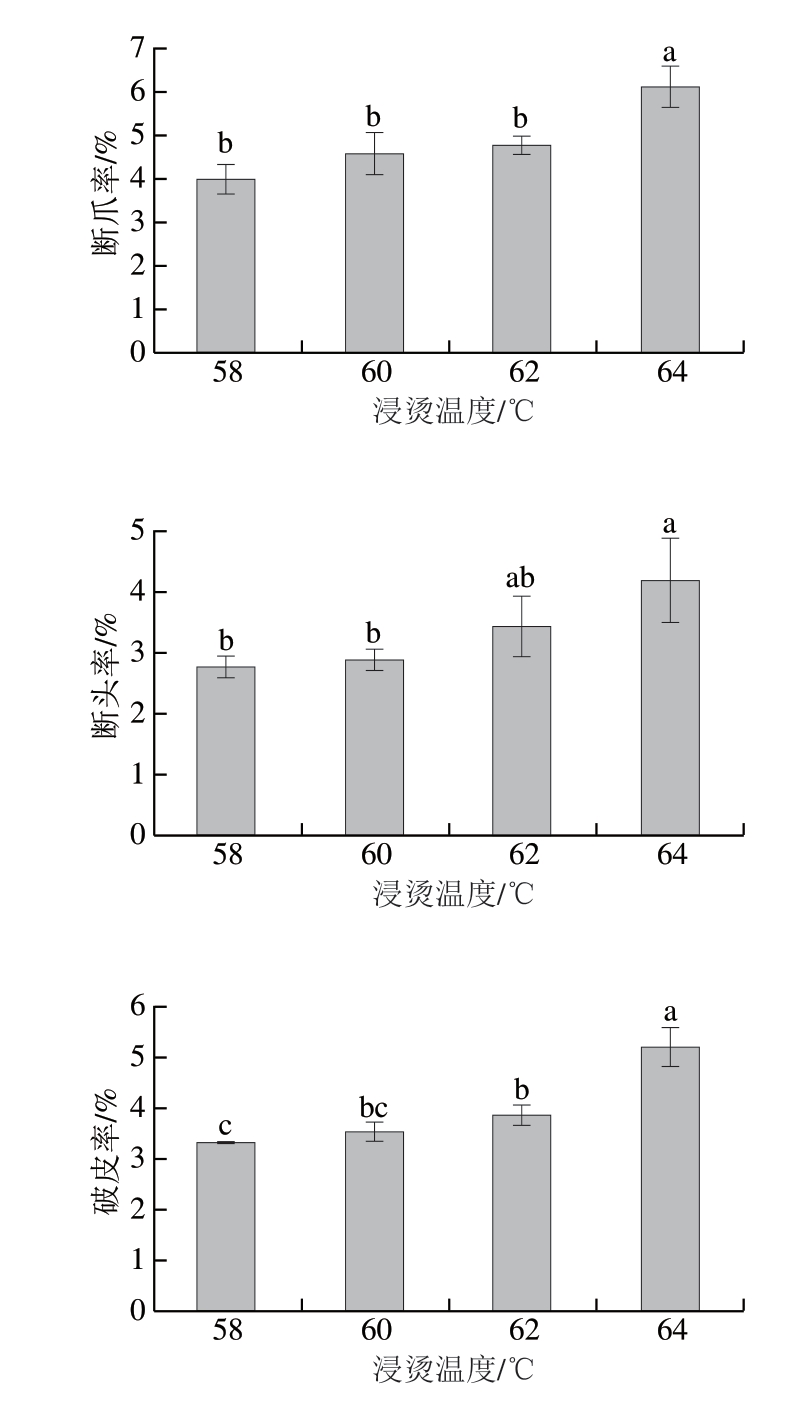

2.3 不同浸烫温度对白羽肉鸡残损率的影响

残损率是指白羽肉鸡在浸烫过程中,由于屠体过度软化、破皮、断头或其他损伤而导致的质量损失[21]。如图3所示,随着浸烫温度的升高,白羽肉鸡断爪率、断头率、破皮率均显著升高(P<0.05),这可能是由于温度上升能够加剧屠体软化,导致鸡头、鸡爪、鸡皮等部位出现严重断裂或组织结构破坏,从而使残损率显著提高[22]。浸烫温度为64 ℃时,白羽肉鸡断爪率显著高于其他3 组(P<0.05),浸烫温度为62 ℃时,白羽肉鸡断头率与60、64 ℃处理组无显著差异(P>0.05),浸烫温度为58 ℃时,白羽肉鸡破皮率显著低于62、64 ℃处理组(P<0.05)。

图3 不同浸烫温度对白羽肉鸡残损率的影响

Fig. 3 Effects of different scalding temperatures on the damage rate of white-feathered broilers

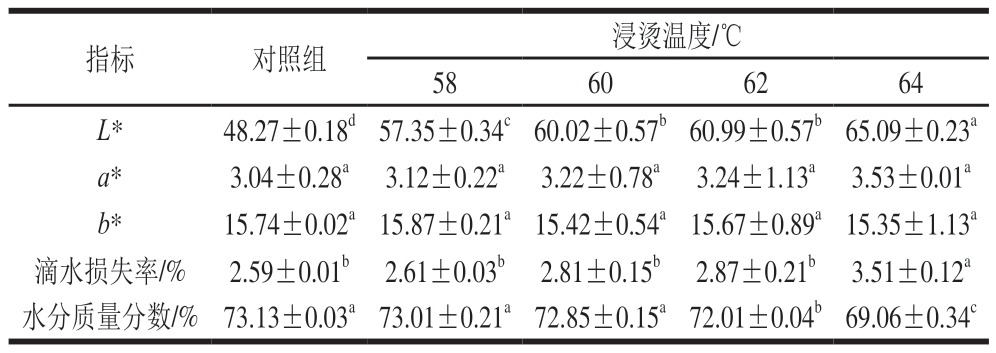

2.4 不同浸烫温度对白羽肉鸡鸡胸肉色泽、滴水损失率及水分含量的影响

在浸烫过程中,鸡胸肉发生色泽变化的主要原因是肌原纤维蛋白高温变性导致的纤维体积收缩和肌纤维网络水分流失能够改变光的散射特性[23-24]。如表2所示,与对照组(未浸烫)相比,随着浸烫温度的升高,L*显著升高(P<0.05),这可能是由于温度升高导致肌纤维结构逐渐受损,蛋白网络结构收缩促使原本与蛋白质结合的水分子游离出来并在鸡肉表面聚集,光反射增强,L*升高[25]。这与刘关瑞等[26]研究结果一致。与对照组相比,浸烫处理未显著改变鸡胸肉的a*、b*(P>0.05)。

表2 不同浸烫温度对白羽肉鸡鸡胸肉色泽、滴水损失率和水分含量的影响

Table 2 Effects of different scalding temperatures on the color, drip loss rate and moisture content of white-feathered broiler breast meat

注:同行小写字母不同表示差异显著(P<0.05)。

?

滴水损失率是衡量肉类质量的一个重要指标,反映屠体在处理过程中的水分流失程度。浸烫温度直接影响鸡肉组织的水分保持能力和肉的嫩度[27]。浸烫温度为58、60、62 ℃时,鸡胸肉滴水损失率与对照组无显著差异(P>0.05),而进一步升高浸烫温度(64 ℃),鸡胸肉滴水损失率显著升高(P<0.05),这可能是因为温度升高可加剧鸡肉组织软化并加速水分蒸发,从而导致滴水损失率增加。

水分含量是衡量肉类品质的重要指标之一,浸烫温度对鸡肉的水合作用和水分保持能力有直接影响[28]。浸烫温度为58、60 ℃时,鸡胸肉水分含量与对照组无显著差异(P>0.05),浸烫温度为62、64 ℃时,鸡胸肉水分含量显著低于对照组(P<0.05),这可能是由于较高的温度导致鸡肉组织结构过度软化和水分迅速蒸发,水分保持能力大大降低。

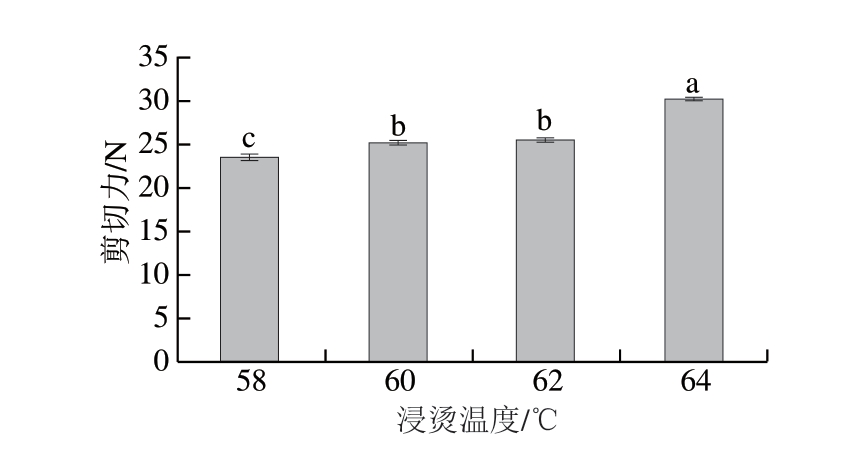

2.5 不同浸烫温度对白羽肉鸡鸡胸肉剪切力的影响

高温条件下,肌肉蛋白发生变性并引起物理性质变化,其中嫩度是肌肉组织的重要物理特性[29]。如图4所示,随着温度的升高,鸡胸肉剪切力显著增加(P<0.05),这可能源于高温导致的肌纤维蛋白变性,主要表现为肌肉空间结构改变、肌肉间水分含量降低、肌节长度缩短及细胞间空隙减小。64 ℃处理组剪切力显著高于其他3 组(P<0.05)。浸烫温度为60 ℃时,鸡胸肉剪切力与62 ℃处理组无显著差异(P>0.05)。

图4 不同浸烫温度对白羽肉鸡鸡胸肉剪切力的影响

Fig. 4 Effects of different scalding temperatures on the shear force of white-feathered broiler breast meat

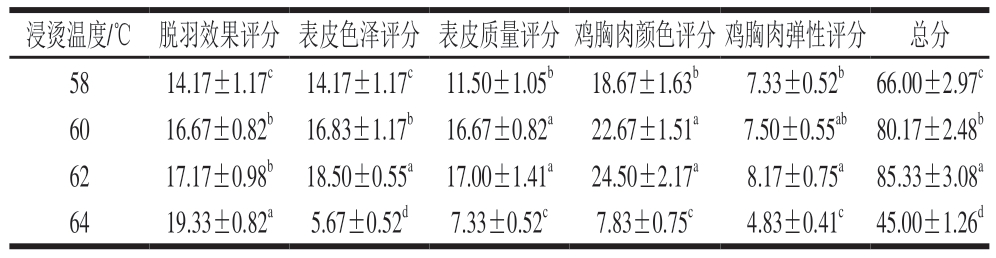

2.6 不同浸烫温度对白羽肉鸡感官评价的影响

如表3所示,浸烫温度64 ℃时,脱羽效果评分最高(P<0.05),60 ℃和62 ℃处理组脱羽效果评分无显著差异(P>0.05);在表皮色泽上,4 种浸烫温度之间具有显著差异(P<0.05),其中62 ℃处理组评分最高,64 ℃处理组评分最低;在表皮质量、鸡胸肉颜色及鸡胸肉弹性方面,60 ℃与62 ℃处理组之间无显著差异(P>0.05),但62 ℃处理组评分均略大于60 ℃处理组。值得注意的是,浸烫温度64 ℃时,白羽肉鸡表皮色泽、表皮质量及鸡胸肉颜色、鸡胸肉弹性评分均显著低于其他3 组(P<0.05),这可能是由于过高的浸烫温度使肉鸡表面油脂溢出、表皮外观受损,产品质量下降,导致整体感官评分降低。62 ℃处理组具有最高的总分,而64 ℃处理组总分最低。

表3 不同浸烫温度对白羽肉鸡感官评分的影响

Table 3 Effects of different scalding temperatures on the sensory score of white-feather broilers

注:同列小写字母不同表示差异显著(P<0.05)。

?

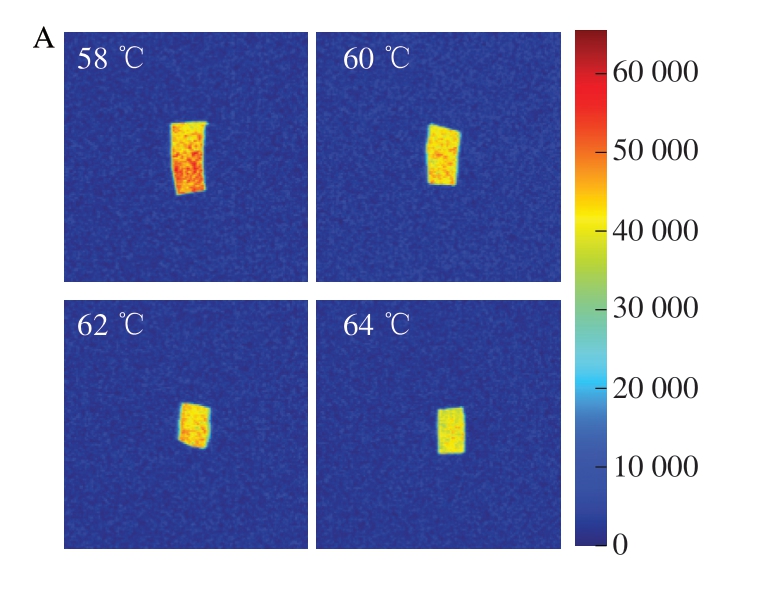

2.7 不同浸烫温度对白羽肉鸡鸡胸肉水分分布的影响

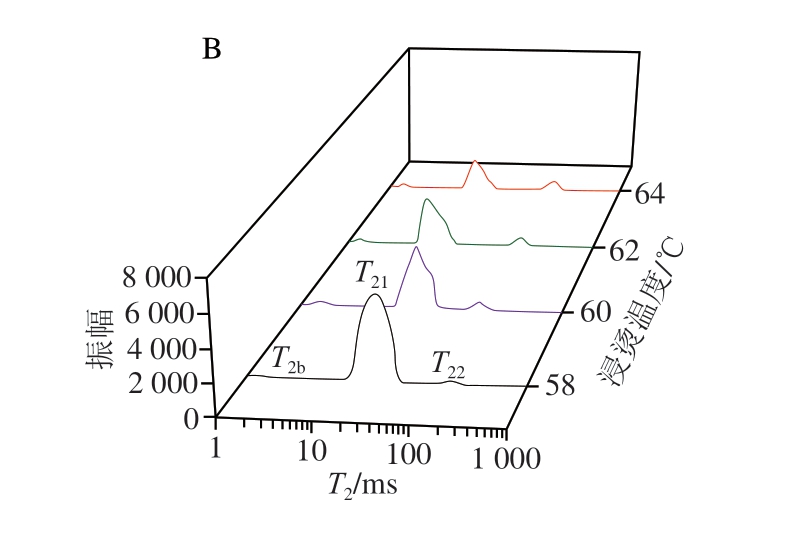

如图5A所示,颜色深浅反映氢质子密度大小引起的磁共振信号强弱,亮度越大,说明氢质子密度越大,水分含量越高[30]。对比可知,58 ℃处理组成像图最亮,信号最强,水分含量最高。64 ℃处理组成像图最浅,信号最弱,水分含量最低。如图5B所示,T2b峰表示与大分子亲水基团紧密结合的结合水,T21峰表示封闭于肌原纤维束内或粗细纤维间的不易流动水,T22峰表示存在于纤维间隙的自由水。浸烫温度对结合水含量影响较小,但对鸡胸肉中不易流动水与自由水含量影响较为明显,主要表现为T21峰面积减小和T22峰面积增加,这表明鸡胸肉内部发生了不易流动水向自由水的迁移[31]。其中58 ℃处理组T21最短,说明58 ℃处理组的胸肉保水性较强,且随着温度的升高,保水性逐渐下降。

图5 不同浸烫温度对白羽肉鸡鸡胸肉水分分布的影响

Fig. 5 Effects of different scalding temperatures on moisture distribution in white-feathered broiler breast meat

A.质子密度加权成像;B. T2曲线。

3 结 论

本研究通过测定白羽肉鸡的羽毛附着力、脱羽率、残损率以及鸡胸肉色泽、滴水损失率、水分含量及分布、剪切力等品质指标,研究不同浸烫温度对白羽肉鸡品质的影响。结果表明,浸烫温度为62 ℃时,胸部、背部、主羽翼羽毛附着力与64 ℃无显著差异(P>0.05)。浸烫温度为60、62、64 ℃时,脱羽率无组间显著差异(P>0.05),浸烫温度为64 ℃时,断爪率显著高于其他3 组(P<0.05)。与未浸烫对照组相比,浸烫处理组L*显著增大(P<0.05),58、60、62 ℃处理组的滴水损失率无显著差异(P>0.05)。感官评价结果显示,浸烫温度为62 ℃时,感官评分最高。综合比较,浸烫温度62 ℃、浸烫时间120 s有利于提高脱羽效果、改善鸡肉品质,从而提高产品的食用价值和市场竞争力。

[1] ANAS M A, AGUS A, HANIM C, et al. The effect of BAV addition as feed additive in laying hen ration on quality and chemical composition of egg[J]. IOP Conference Series: Earth and Environmental Science,2019, 387(1): 12-22. DOI:10.1088/1755-1315/387/1/012090.

[2] JONES J M, GREY T C. Influence of processing on product quality and yield[M]//Processing of poultry. Boston, MA: Springer US, 1989,23(4): 127-181. DOI:10.1016/j.lwt.1989.08.017.

[3] NIJDAM E, DELEZIE E, LAMBOOIJ E, et al. Comparison of bruises and mortality, stress parameters, and meat quality in manually and mechanically caught broilers[J]. Poultry Science, 2005, 84(3): 467-474. DOI:10.1093/ps/84.3.467.

[4] BOWKER B C, ZHUANG H, BUHR R J. Impact of carcass scalding and chilling on muscle proteins and meat quality of broiler breast fillets[J]. LWT-Food Science and Technology, 2014, 59(1): 156-162.DOI:10.1016/j.vaccine.2014.02.046.

[5] BUHR R J, CASON J A, ROWLAND G N. Feather retention force in broilers ante-, peri-, and post-mortem as influenced by carcass orientation,angle of extraction, and slaughter method[J]. Poultry Science, 1997,76(11): 1591-1601. DOI:10.3184/147020602783698421.

[6] 陈玉芳. 浸烫对黄羽肉鸡组织结构和品质变化的影响[D]. 广州:华南农业大学, 2020. DOI:10.27152/d.cnki.ghanu.2020.000301.

[7] 李继忠, 孟翠翠, 曲威禹, 等. 家禽脱毛设备技术指标研究[J]. 肉类工业, 2022(5): 24-31. DOI:10.13995/j.cnki.11-1802/ts.015719.

[8] ZHANG J, ZHANG R Y, ZHANG W G, et al. Effects of ultrasoundassisted cooking on quality characteristics of spiced beef during cold storage[J]. LWT-Food Science and Technology, 2021, 136: 110359.DOI:10.1016/j.lwt.2020.110359.

[9] TARCZYŃSKI K, ZYBERT A, SIECZKOWSKA H, et al.Classification accuracy of different pork quality evaluation methods in assessment of meat with lowered drip loss[J]. Ciência Rural, 2021, 51:e20200885. DOI:10.1590/0103-8478cr20200885.

[10] WANG X P, XU M Y, CHENG J R, et al. Effect of Flammulina velutipes on the physicochemical and sensory characteristics of Cantonese sausages[J]. Meat Science, 2019, 154: 22-28. DOI:10.1016/j.meatsci.2019.04.003.

[11] 盖圣美, 游佳伟, 张雪娇, 等. 利用低场核磁共振及成像技术鉴别注水肉糜[J]. 食品科学, 2020, 41(22): 6-7. DOI:10.7506/spkx1002-6630-20190709-129.

[12] 李素, 王守伟, 朱宁, 等. 加工工艺对酱牛肉蛋白质结构和水分分布的影响[J]. 食品科学, 2022, 43(7): 74-80. DOI:10.7506/spkx1002-6630-20210322-263.

[13] BANASAZ S, FERRARO V. Keratin from animal by-products:structure, characterization, extraction and application: a review[J].Polymers, 2024, 16(14): 1999-2001. DOI:10.3390/polym16141999.

[14] KRUPALA J K, SAMS A R. Feather release force in minimally scalded broilers stunned with carbon dioxide or electricity[J]. Poultry Science, 2000, 79(8): 1222-1224. DOI:10.1016/j.psj.2000.101738.

[15] 史家浩, 徐幸莲, 朱纯, 等. 低温慢烫对淘汰蛋鸡去羽效果及胸肉过熟的影响[J]. 食品工业科技, 2024, 45(17): 40-47. DOI:10.13386/j.issn1002-0306.2022090044.

[16] 潘金龙. 浸烫对鸡肉品质和脱羽效果的影响及工艺参数优化研究[D]. 北京: 中国农业机械化科学研究院, 2009.

[17] BARACHO M S, CAMARGO G A, LIMA A M C, et al. Variables impacting poultry meat quality from production to pre-slaughter:a review[J]. Brazilian Journal of Poultry Science, 2006, 8(5): 201-212.DOI:10.1590/S1516-635X2006000400001.

[18] POOL M F, MECCHI E P, LINEWEAVER H, et al. The effect of scalding temperature on the processing and initial appearance of turkeys[J]. Poultry Science, 1954, 33(2): 274-279. DOI:10.1016/j.psj.2023.103419.

[19] DU X H, QIN P W, LIU Y T, et al. Effects of key farm management practices on pullets welfare: a review[J]. Animals, 2022, 12(6): 729.DOI:10.3390/ani12060729.

[20] FAROUK M M, AL-MAZEEDI H M, SABOW A B, et al. Halal and kosher slaughter methods and meat quality: a review[J]. Meat Science,2014, 98(3): 505-519. DOI:10.1016/j.lwt.2014.114491.

[21] AGHWAN Z A, BELLO A U, ABUBAKAR A A, et al. Efficient halal bleeding, animal handling, and welfare: a holistic approach for meat quality[J]. Meat Science, 2016, 121: 420-428. DOI:10.1016/j.meatsci.2016.06.028.

[22] LIU X Y, ZHOU K, CHEN B, et al. Insight into the evolution of textural properties and juiciness of ready-to-eat chicken breasts upon different thermal sterilization: from the perspective of protein degradation[J]. Journal of Texture Studies, 2024, 55(3): e12835.DOI:10.1111/jtxs.12835.

[23] SUMAN S P, NAIR M N, JOSEPH P, et al. Factors influencing internal color of cooked meats[J]. Meat Science, 2016, 120: 133-144.DOI:10.1016/j.lwt.2016.110359.

[24] HUGHES J M, OISETH S K, PURSLOW P P, et al. A structural approach to understanding the interactions between colour, waterholding capacity and tenderness[J]. Meat Science, 2014, 98(3): 520-532. DOI:10.1016/j.meatsci.2014.05.022.

[25] 梁荣蓉, 许宝琛, 张一敏, 等. 蛋白质组学在生鲜肉肉色变化机制研究中的应用[J]. 农业工程学报, 2020, 36(16): 283-292. DOI:10.1016/j.lwt.2020.08.017.

[26] 刘关瑞, 魏超昆, 刘敦华, 等. 不同鸡种和浸烫温度对宰后鸡肉品质的影响[J]. 食品工业科技, 2016, 37(10): 111-116. DOI:10.11975/j.issn.1002-6819.2016.15.023.

[27] EE Y S, ZHEKOV Z G, OWENS C M, et al. Effects of partial and complete replacement of sodium chloride with potassium chloride on the texture, flavor and water-holding capacity of marinated broiler breast fillets[J]. Journal of Texture Studies, 2012, 43(2): 124-132.DOI:10.1111/j.1745-4603.2011.00322.x.

[28] KONDJOYAN A, OILLIC S, PORTANGUEN S, et al. Combined heat transfer and kinetic models to predict cooking loss during heat treatment of beef meat[J]. Meat Science, 2013, 95(2): 336-344.DOI:10.1016/j.meatsci.2013.04.061.

[29] FOWLER S M, SCHMIDT H, VAN DE VEN R, et al. Raman spectroscopy compared against traditional predictors of shear force in lamb M. longissimus lumborum[J]. Meat Science, 2014, 98(4): 652-656. DOI:10.3382/ps/pew432.

[30] 郝丽红. 新型乳酸菌发酵饲料对猪肉品质的影响及机制研究[D].杭州: 浙江大学, 2020. DOI:10.27461/d.cnki.gzjdx.2020.004152.

[31] 张舒翔, 康大成, 张丽丽, 等. 运输时间对扬州鹅应激程度和肉品质的影响[J]. 食品科学技术学报, 2018, 36(6): 66-72. DOI:10.27244/d.cnki.gnjnu.2018.001061.