干制能够有效降低水分含量,抑制微生物生长及有害物质形成,是肉制品常见的一种保存方法。干制肉制品主要包括风干肉类、风干腊肉类、肉干肉松类等,其中风干肉主要起源于我国西藏、内蒙古、新疆等地区,风干腊肉在四川、湖南等地较为常见。干制肉制品蛋白质含量高、携带方便、生物利用率高,且滋味鲜美、风味独特,深受消费者喜爱[1]。目前,我国干制肉制品的加工已部分实现工业化与规范化,但受地域、经济发展水平等因素影响,不少具有地方特色的传统风干肉制品仍以家庭作坊式、自然晾干方式生产。自然晾干方式存在加工时间长、条件不可控、工艺不规范等问题[2],产品在生产过程中易发生腐败变质,导致质量不稳定与资源浪费。探索品质优、效率高、成本低的肉类干燥方式对促进传统干制肉制品产业高质量发展具有重要意义。

食用品质是反映肉制品质量优劣的关键属性,能够直观反映消费者对肉制品的喜好程度,尤其是具有地域特色的传统干制肉制品,无不以其独特风味吸引消费者。随着社会的进步和中国式现代化建设的持续推进,消费者对于干制肉制品质量要求也越来越高,传统干制肉制品生产优质化、绿色化、标准化已成必然,优选干燥方式,获得令人满意的风味和稳定的食用品质具有重要的现实意义。本文综述干燥方式对干制肉制品风味、质构、色泽等食用品质及感官品质的影响,以期为传统干制肉制品的现代化加工提供新思路与参考。

1 干制肉制品干燥方式概况

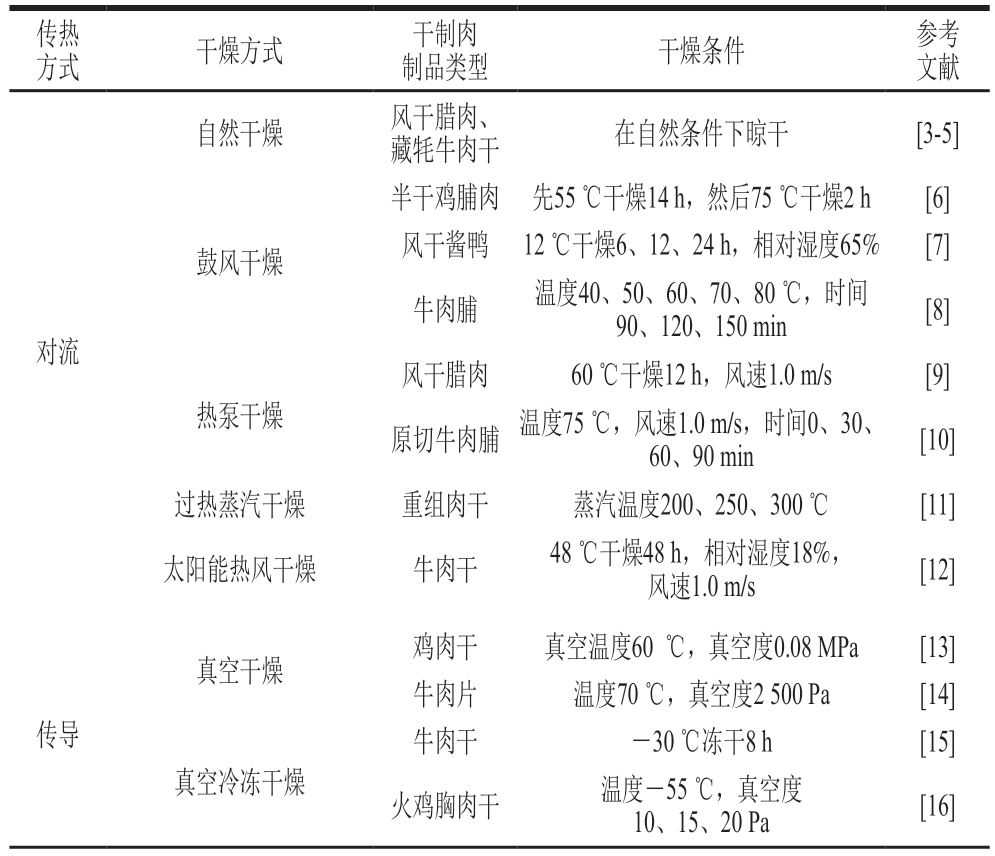

干燥工序对干制肉制品风味、色泽、质构等食用品质特性具有重要影响。目前,干制肉制品的干燥方式主要包括自然干燥、鼓风干燥、真空干燥、真空冷冻干燥、红外干燥、微波干燥及组合干燥等,其中,自然干燥和鼓风干燥为主要的干燥方式。文献报道的主要干燥方式及其工艺条件如表1所示。

表1 干制肉制品干燥方式及其工艺条件

Table 1 Overview of drying methods and process conditions for dried meat products

方式干燥方式干制肉传热制品类型干燥条件参考文献自然干燥风干腊肉、藏牦牛肉干在自然条件下晾干[3-5]鼓风干燥对流半干鸡脯肉 先55 ℃干燥14 h,然后75 ℃干燥2 h[6]风干酱鸭 12 ℃干燥6、12、24 h,相对湿度65%[7]牛肉脯温度40、50、60、70、80 ℃,时间90、120、150 min[8]风干腊肉60 ℃干燥12 h,风速1.0 m/s[9]原切牛肉脯 温度75 ℃,风速1.0 m/s,时间0、30、60、90 min[10]过热蒸汽干燥重组肉干蒸汽温度200、250、300 ℃[11]太阳能热风干燥牛肉干48 ℃干燥48 h,相对湿度18%,风速1.0 m/s[12]热泵干燥真空干燥鸡肉干真空温度60 ℃,真空度0.08 MPa[13]牛肉片温度70 ℃,真空度2 500 Pa[14]传导真空冷冻干燥牛肉干-30 ℃冻干8 h[15]火鸡胸肉干温度-55 ℃,真空度10、15、20 Pa[16]

续表1

传热方式干燥方式干制肉制品类型干燥条件参考文献红外干燥牛肉片干波长2.5、3.5 µm,强度4 777 W/m2[17]辐射微波干燥火鸡胸肉干功率180、360、540 W[16]蟹肉松功率300、400、500 W,时间3、4、5 min[18]超声波-真空组合干燥牛肉干超声频率40 kHz,温度55、65、75 ℃[19]脉冲电场-热风组合干燥鸡胸肉干温度60、70、80 ℃,电压25、50、75 V[20]红外-热风组合干燥Biltong牛肉干红外功率500、750、1 000 W,干燥空气温度30、35、40 ℃,空气流速1.5、2.5 m/s[21]组合微波-热风组合干燥半干鸭肉粒 热风温度40、50、60 ℃,微波质量比功率1、3、5 W/g[22]鹿肉干热风温度55 ℃,时间1.5 h,微波功率350 W,时间30 s[23]超临界CO2-高功率超声干燥鸡肉干40 ℃,10 000 Pa,超声波功率(10±3)W[24]真空-微波联合干燥猪肉脯真空干燥温度65 ℃,时间150 min,真空度0.03 MPa;微波干燥功率350 W,时间40 s[25]

对流干燥是一种通过热空气与被干燥物料之间的热湿交换实现物料干燥的方法,主要包括自然干燥、鼓风干燥、热泵干燥、过热蒸汽干燥等。自然干燥利用太阳辐射、自然风对生鲜肉进行干燥,干燥成本低,但鲜肉易受环境污染,且无法控制干燥条件,制得的风干肉腐败率较高,成品率较低,不适宜工业化生产。鼓风干燥是通过控制空气温度或风速降低水分含量的干燥方式,操作简单、成本低、方便可控,但在干燥温度较低(<25 ℃)时,耗时长(一般大于84 h)、生产效率低;而干燥温度较高(>55 ℃)时,可能造成肉干表面形成硬壳,不利于咀嚼[26-27]。热泵干燥是通过热泵压缩将空气加热,再利用热空气接触鲜肉而使其失水干燥的一种新型干燥方式[28],其能源效率高、运行成本较低,能较大程度保持干制肉制品的色泽,有良好的应用前景[29]。但是,热泵干燥由于初期干燥速率较大而容易在肉表面形成硬壳,不利于干燥中后期肉干内部传质与传热,导致干燥不均匀,肉干弹性、咀嚼性较差[30],值得深入研究。过热蒸汽干燥是以饱和过热蒸汽作为干燥介质的新型对流干燥方式,其干燥过后的过热蒸汽可回收利用,减少干燥过程中的净能源消耗,有利于提高能源效率,控制污染。然而,过热蒸汽干燥的具体干燥条件还需进一步探索,过热蒸汽温度过高可能会导致干制肉制品过热,从而引起质构劣变,降低食用品质[31-32]。

传导干燥通过在物料表面施加热源,使热量直接传导到物料内部,从而促使物料内的水分蒸发,主要包括真空干燥和真空冷冻干燥。真空干燥是利用真空条件下水的沸点降低,同时向鲜肉传导热量,使肉中水分在较低温度下发生蒸发而除去水分的干燥方式[33]。真空干燥由于工作温度较低、负压少氧,有利于保护肉干的营养成分与色泽、降低脂质氧化程度,但其干燥成本远高于鼓风干燥,在干肉制品中的应用还处于实验研究阶段。真空冷冻干燥是在高真空和低温条件下使冻肉中的固态水分直接升华成水蒸气而除去水分的干燥方式,这不仅能最大程度地保留鲜肉中的生物活性物质和营养成分,还能够较好地保持肉的色泽与形状[34]。但是,真空冷冻干燥设备成本高、能耗大,且难以连续化、大批量运行,目前在我国主要用于果蔬干燥,在肉制品中应用很少。

辐射干燥是利用辐射能量对物料进行加热而除去水分的干燥方式,主要包括红外干燥、微波干燥等。红外干燥主要是利用食品组分对红外辐射波的“共振”响应,加快物料内部分子之间的碰撞,从而产生自热效应,实现物料干燥。红外干燥能源效率高、受热均匀、温度易控,且红外线穿透力强,能减少肉表面结痂现象[35]。需要注意的是,红外加热系统若参数设置不当或肉的薄厚不一致会引起肉干局部过热,产生质量问题[36]。微波干燥主要是基于物料内部极性分子和离子的受激高频振动与分子间摩擦产生的大量热量实现干燥。微波干燥速度快、时间短、操作简单,且具有杀菌作用,有利于提高干制肉制品安全性。但是,由于肉的部位不同,其组织结构与水分分布不同,易发生吸收微波能不均匀导致的肉制品局部过热、表面焦化问题,从而产生质量风险[37]。

鉴于单一干燥方式存在的技术局限性,组合式干燥方式逐渐引起研究人员的关注,如超声波-真空组合干燥、脉冲电场-热风组合干燥、红外-热风组合干燥、微波-热风组合干燥等。其中,适用范围较广、工业化应用潜力较大的为红外-热风组合干燥、微波-热风组合干燥,这2 种组合干燥方式既能缩短干燥时间、提高干燥效率、降低干燥成本,又能弥补辐射干燥方式存在的过热问题和鼓风干燥可能导致的色泽、质构劣变问题,有利于保障干制肉制品的食用品质。

2 干燥方式对干制肉制品风味的影响

风味是干制肉制品的一个重要食用品质特征,是影响干制肉制品整体可接受性的关键因素[38]。挥发性风味物质呈现感官气味特征,游离氨基酸、核苷酸等滋味物质呈现感官滋味特征。干制肉制品的干燥方式不同,其风味形成途径不同,形成的风味物质亦有所差异。

2.1 干制肉制品风味物质的主要形成途径

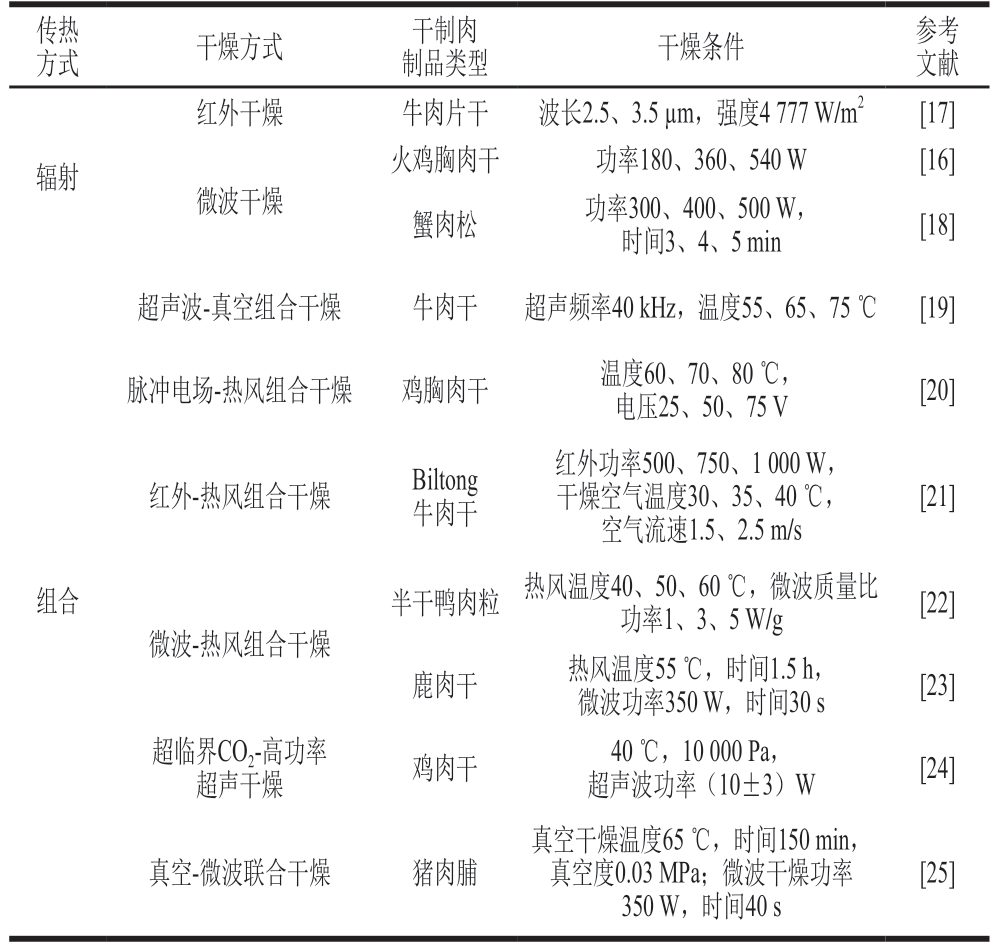

干制肉制品的干燥大多属于中低温加工过程,其风味物质形成主要来自脂肪氧化与降解、蛋白氧化与降解、美拉德反应、核糖核苷酸降解等[39-40](图1)。

图1 干制肉制品风味物质形成途径简图

Fig.1 Schematic diagram of the formation of flavor substances in dried meat products

游离脂肪酸是干制肉制品重要的风味前体成分,主要由脂肪水解而成[41],而其中的不饱和脂肪酸易发生氧化分解,生成过氧自由基和烷氧自由基,二者发生反应,可进一步生成醛类、酮类、烃类等挥发性风味物质[38]。另外,肉中含有较丰富的脂酶,在中低温干制条件下易发生酶解反应,产生挥发性风味物质[42]。

游离氨基酸是干制肉制品中重要的滋味物质,主要来源于蛋白质酶解[43]。在干燥过程中,肉中的蛋白质与活性氧自由基接触,其肽段主链和侧链上的官能团被氧化,导致氨基酸侧链发生氧化修饰、氨基酸间发生转化、分子内或分子间形成交联等[39],进而影响产品中游离氨基酸的组成与含量。此外,蛋白氧化产生的特征羰基化合物可与游离氨基酸反应形成席夫碱,并通过Strecker降解反应生成Strecker醛,影响食品风味[44]。

羰基化合物和氨基化合物之间发生的美拉德反应对肉制品风味和色泽的形成具有关键作用[45]。美拉德反应通常在高温条件下进行,通过羰氨缩合、Amadori重排和一系列级联反应生成高分子质量化合物和有色物质,赋予肉制品强烈的香气[46]。而干制肉制品主要在低温下加工,经典的美拉德反应并不能完全解释干制肉制品的风味形成途径。为此,Li Lei等[47]研究温和条件下干腌肉模型系统中的美拉德反应,发现在温和加工条件下,蛋白降解产生的游离氨基酸与羰基化合物可能主导美拉德反应,进而产生挥发性风味物质。

肉制品干制过程中,核糖核苷酸通过腺苷三磷酸(adenosine triphosphate,ATP)脱胺和酶促去磷酸化降解为磷酸糖、游离糖、核糖等[40]风味物质。例如,核糖核苷酸分解为ATP后,会在ATP酶、腺苷一磷酸(adenosine monophosphate,AMP)脱氨酶等几种酶的作用下迅速降解,转化为腺苷二磷酸、AMP和其他衍生化合物,其中AMP脱氨生成肌苷一磷酸(inosine mononucleotide,IMP)[48],IMP是肉制品中主要的呈味核苷酸之一。

需要注意的是,干制肉制品风味物质的形成是多种途径相互影响的综合作用结果。例如,脂质氧化和蛋白质降解的相互影响,并与美拉德反应途径密切相关。蛋白质氧化产生的特征性羰基化合物经Strecker降解形成Strecker醛,进而参与美拉德反应产生挥发性风味物质;脂质氢过氧化产物诱导氨基酸降解产生羰基胺,而羰基胺进一步反应产生苯丙酮酸、苯乙醛或β-苯乙胺,这些物质随后会被脂质氢过氧化物分解过程中产生的自由基降解,形成苯乙酸和苯甲醛[49]。此外,脂质氧化产生的醛类化合物和二羰基化合物分别是杂环芳香胺和晚期糖基化终产物的重要中间体[38]。

2.2 干燥方式对干制肉制品主要风味物质的影响

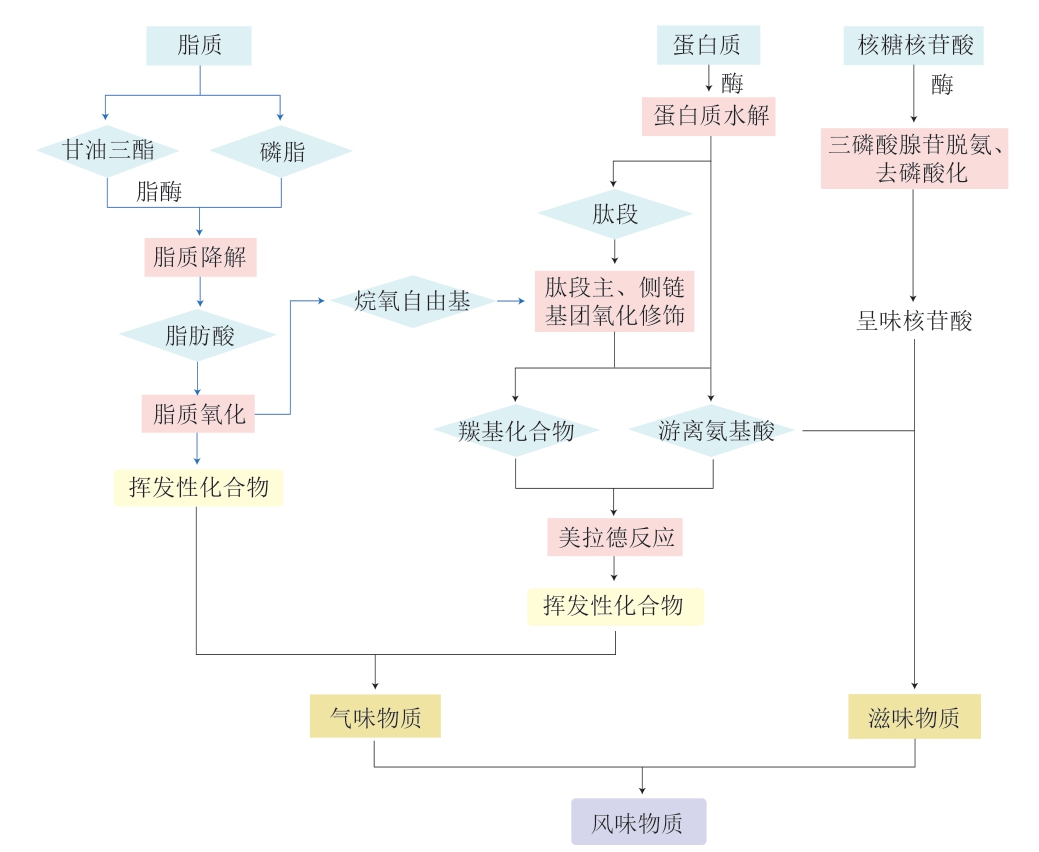

干制肉制品的主要风味物质包括挥发性风味物质、游离氨基酸和呈味核苷酸三大类。不同干燥方式所得干制肉制品的主要风味物质如表2所示。

表2 不同干燥方式下干制肉制品的主要风味物质

Table 2 Main flavor substances of dried meat products produced by different drying methods

注:-.文献未提及;GMP.鸟苷一磷酸(guanosine monophosphate);HxR.次黄嘌呤核苷(inosine)。

干燥方式干制肉制品类型挥发性物质游离氨基酸呈味核苷酸参考文献自然干燥风干牛肉己醛、庚醛、辛醛、反-2-癸烯醛、1-辛烯-3-醇、3-羟基2-丁酮、乙酸乙酯、柠檬烯、2-戊基呋喃Glu、Asp、Leu、LysGMP、IMP、AMP[50-51]风干羊肉十五醛、戊醛、正己醛、壬醛、3-糠醛、苯甲醛、甲苯、1-辛烯-3-醇、甲基酮、2-戊基呋喃Ala、Gly、Glu、Arg-[52-53]鼓风干燥牛肉干己醛、庚醛、1-辛烯-3-醇、正戊醇、2-庚酮、乙酸乙酯、2,3,5-三甲基吡嗪、2-戊基呋喃Ala、Glu、Arg、LeuGMP、IMP、AMP[54-55]鸡肉干2,5二羟基苯甲醛、壬醛、己醛、4-羟基丁酸、二甲基砜、1,3,5-苯三醇Glu、Asp、Leu、Lys、ProGMP、IMP、AMP、HxR[14,56]真空干燥鸡肉干-Asp、Glu、Ala、Gly、ArgGMP、IMP、AMP、ATP[14,57]真空冷冻干燥干制火腿片壬醛、辛醛、1-辛烯-3-醇、苯甲醛、庚醛、3-辛烯-2-酮、庚醇、3,5-辛二烯-2-酮Asp、Glu、Lys、Leu、Arg、Ala-[58]微波干燥鸡肉干-Asp、Thr、Gly、TyrGMP、IMP、AMP[14]微波-热风组合干燥牛肉干1-辛烯-3-醇、甲苯、1-羟基-2-丙酮、2-甲基-3-辛酮、乙偶姻、丙酮、醋酸乙烯酯、醋酸甲酯、2-甲基丁醛、己醛、壬醛、辛醛Gly、Ala、Glu、LeuGMP、IMP、AMP[54]电红外干燥鸡胸肉干N,N-二甲氨基乙醇、1-辛烯-3-醇、正辛醇、正戊醇、壬醛、己醛、庚醛、苯甲酸、2-壬酮、2-庚酮 Asp、Glu、Leu、His、Lys、Arg-[56]红外-热风组合干燥牛肉干壬醛、苯甲醛、桃醛、棕榈醛、α-萜品醇、乙基麦芽酚、2,5-二甲基吡嗪Arg、Ala、Glu、ThrGMP、IMP、AMP[59]

2.2.1 干燥方式对干制肉制品气味物质的影响

干制肉制品中的气味物质主要包括醛类、醇类、酮类、酸类、酯类、醚类、烃类、呋喃类、酚类、杂环化合物等。醛类是脂质氧化的主要产物,也是干制肉制品中重要的挥发性香气物质[60],其中己醛是醛类中的主要挥发性风味物质,呈青草味;戊醛和辛醛有植物清香味[52]。醇类是干制肉制品草本、木质和脂肪气味的重要贡献者。干制肉制品中醇类物质种类较少[61],但其阈值较低,对干制肉制品的风味仍有较大影响,其中1-辛烯-3-醇的风味贡献最大,是亚油酸或其他多不饱和脂肪酸的自氧化产物[62]。酯类由肌肉组织中醇和游离脂肪酸相互作用产生[63],其中短链脂肪酸产成的酯具有水果味,而长链脂肪酸产生的酯具有脂肪味[64],干制肉制品中的酯类主要包括乙酸乙酯、甲酸庚酯等[65]。酮类一般通过美拉德反应和脂肪降解等反应产生,尤其是2-酮类,具有花果香和黄油香,对干制肉制品的香气有较大影响[66]。烃类在干制肉制品挥发性成分中占比最大,但因其阈值较高,常被认为对干制肉制品的风味无显著贡献[67]。酸类在干制肉制品挥发性成分中占比较小,且阈值较高,一般对风味亦无显著贡献[68]。干制肉制品中较典型的杂环化合物为2-戊基呋喃,其来源于亚油酸和其他n-6脂肪酸,具有相对较低的阈值和类似蔬菜的芳香[69]。

干燥方式对干制肉制品中挥发性风味物质的种类与含量具有显著影响。例如,戴璐遥[70]研究热风干燥、空气热泵干燥、氮气热泵干燥腊肉的挥发性成分,发现3 种干燥方式对腊肉中挥发性风味物质种类无显著影响,但对其含量具有一定影响,其中,热风干燥腊肉中壬醛的贡献率最大,能使腊肉呈现柑橘香、脂肪香、蜡香、花香等香气;而在空气热泵干燥和氮气热泵干燥腊肉中,贡献率最大的是1-辛烯-3-醇,可赋予腊肉独特的蘑菇香气。干燥温度对干制肉制品的挥发性成分也有一定影响,赵娟红等[60]比较-18 ℃冷冻干燥和60 ℃热风干燥牦牛肉块的挥发性成分,发现与冷冻干燥相比,热风干燥牦牛肉块风味物质更加丰富,共检出157 种挥发性风味物质,多于冷冻干燥牦牛肉块的138 种,且两者挥发性风味物质差异主要体现在烃类、酯类和脂肪酸含量上,热风干燥牛肉块中烃类减少、酯类和脂肪酸含量增加。这是由于温度的升高可有效促进蛋白质、脂肪氧化及美拉德反应,使得热风干燥牦牛肉块挥发性风味物质种类更丰富。Zhu Ye等[71]在探究太阳能干燥、热风干燥、冷风干燥、真空干燥和真空冷冻干燥5 种干燥方式对河豚鱼片挥发性成分的影响时发现,冷风干燥鱼片挥发性成分种类最少、含量最低,热风干燥鱼片挥发性成分种类最多、含量最高,这与赵娟红等[60]的研究结果一致;冷风干燥与真空冷冻干燥鱼片的挥发性成分种类和含量显著低于其他3 种干燥方式。由此说明,低温干燥不利于干制肉制品挥发性成分的形成,真空条件甚至可能会导致其香气损失,温度较高的干燥方式能够促进挥发性风味物质的形成,增添干制肉制品的香气。

2.2.2 干燥方式对干制肉制品滋味物质的影响

干制肉制品中的滋味物质主要包括呈味氨基酸和呈味核苷酸两大类。游离氨基酸中的Ala、Gly、Met和Ser呈现甜味;Leu、Ile、Phe、Tyr和Val呈现苦味;Cys和Glu呈现鲜味。此外,一些氨基酸具有2 种或2 种以上的滋味特征,如Val具有苦味和微甜味特征;Thr和Lys主要呈甜味,同时也可呈现微苦味和酸味,这些游离氨基酸都对肉的滋味具有一定的贡献[72]。

干燥温度与干燥时间均会对干制肉制品中游离氨基酸含量产生影响。干燥温度过低、干燥时间过长均不利于游离氨基酸的形成。Shi Shuo等[54]对传统自然干燥和现代热风干燥牛肉干进行对比分析,结果表明,传统自然干燥牛肉干的主要游离氨基酸含量低于热风干燥组,推测其可能是由于传统自然干燥周期较长,游离氨基酸在干燥过程中发生降解;也可能是由于在低温条件下蛋白变性程度较低,大部分蛋白并未发生降解[73]。Oeztuerk等[74]研究海参在热风干燥、微波干燥、真空冷冻干燥条件下的氨基酸含量变化发现,3 种干燥方式海参氨基酸总含量从高到低依次为微波干燥、热风干燥和冷冻干燥;微波干燥处理时间较短,但微波可破坏蛋白质结构,促使其分解为游离氨基酸;而冷冻干燥温度过低,不利于蛋白质降解,导致海参游离氨基酸含量较低。Zhu Rui等[56]采用热风干燥、催化红外干燥、电红外干燥和电烤箱干燥4 种干燥方式制备鸡胸肉干发现,红外干燥鸡胸肉干中的氨基酸总含量显著高于热风干燥组,催化红外干燥组具有最好的风味呈现,推测可能是由于红外辐射诱导蛋白质二级结构发生修饰,使得游离氨基酸含量高于热风干燥组[75]。由此可见,辐射干燥能够通过分子内部振动影响蛋白结构,促进蛋白质降解为游离氨基酸,有利于干肉制品呈现更好的滋味。

游离核苷酸中的AMP、IMP、GMP均会影响肉制品的鲜味,其中IMP和GMP对鲜味的贡献较大,AMP可以为肉制品提供咸味和甜味。干燥温度会影响游离核苷酸的降解,孙鹤等[76]比较冷风干燥(20 ℃)与热风干燥(70 ℃)下牡蛎干中呈味核苷酸含量,并测定其滋味活度值(taste activity value,TAV),结果表明,冷风干燥牡蛎干中具有强烈鲜味的GMP和IMP的TAV均高于热风干燥组,表明经过冷风干燥的牡蛎干具有呈现浓郁鲜味的潜力,而高温处理可造成呈味核苷酸损失。真空干燥与微波干燥对于呈味核苷酸有显著影响,但具体影响效果还存在争议。袁静宇等[14]利用热风干燥(60 ℃)、真空干燥(60 ℃)和微波干燥3 种干燥方式制备鸡肉干,并比较3 种干燥方式鸡肉干中呈味核苷酸的等效鲜味浓度,发现热风干燥鸡肉干IMP、GMP和AMP含量高于真空干燥组,其次是微波干燥组,并推测可能是微波高频振动促使呈味核苷酸发生降解所致。此外,AMP在AMP脱氢酶作用下水解为IMP,而真空条件可抑制AMP脱氢酶活性[77],加之高温对核苷酸的降解具有促进作用,致使真空干燥鸡肉干核苷酸含量降低。然而,Yin Mingyu等[78]使用真空热风干燥、真空冷冻干燥和微波干燥3 种干燥方式干燥扇贝时却发现,微波干燥和真空冷冻干燥均能够提高IMP和AMP含量,而真空热风干燥则显著降低了IMP和AMP含量。这与袁静宇等[14]的结果存在差异,其原因可能是核苷酸对高温比较敏感,且真空环境又会抑制酶活性,加之真空与热风联合干燥可能会对游离核苷酸的生成产生协同抑制效应。可见,低温干燥方式能够有效保护肉中的核苷酸不被进一步降解,有利于干制肉制品呈现良好的滋味。

3 干燥方式对干制肉制品其他食用品质的影响

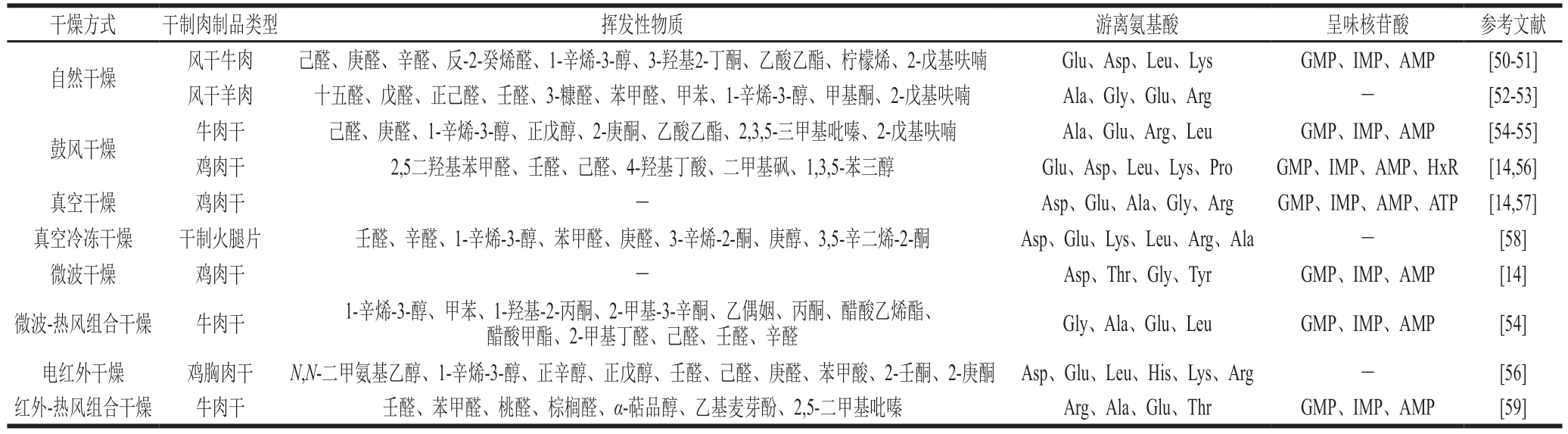

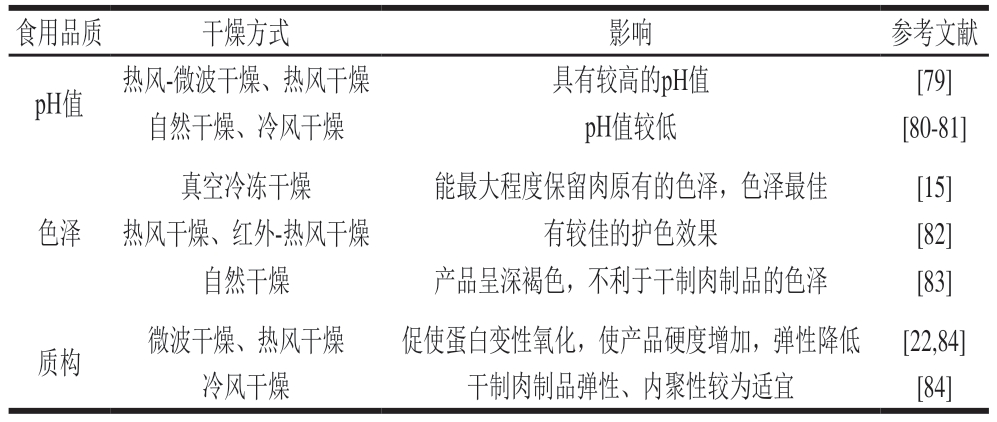

除了风味品质之外,干制肉制品的食用品质还主要包括pH值、色泽和质构。不同干燥方式对干制肉制品其他食用品质的主要影响结果如表3所示。

表3 不同干燥方式对干制肉制品pH值、色泽和质构的影响

Table 3 Influence of different drying methods on the pH, color and texture of dried meat products

食用品质干燥方式影响参考文献pH值热风-微波干燥、热风干燥具有较高的pH值[79]自然干燥、冷风干燥pH值较低[80-81]真空冷冻干燥能最大程度保留肉原有的色泽,色泽最佳[15]热风干燥、红外-热风干燥有较佳的护色效果[82]自然干燥产品呈深褐色,不利于干制肉制品的色泽[83]质构微波干燥、热风干燥促使蛋白变性氧化,使产品硬度增加,弹性降低[22,84]冷风干燥干制肉制品弹性、内聚性较为适宜[84]色泽

3.1 干燥方式对干制肉制品pH值的影响

pH值表示肉制品的有效酸度,是直接影响肉制品食用品质的重要参数[85],对干制肉制品的色泽、风味、感官品质具有重要影响[86]。宰后肌肉由于糖原分解产生乳酸而呈酸性;而在干制过程中,脂肪酸分解为小分子醛酮类物质,使pH值升高,并影响干制肉制品的风味[87]。此外,加工过程中Ca2+的释放会激活蛋白酶,促进蛋白氧化降解生成碱性代谢产物,也可导致pH值升高[88]。

干燥方式对干制肉制品的pH值具有显著影响。赵娇[80]研究发现,自然干燥羊肉pH值显著低于真空干燥组,并推测这可能是因为自然干燥时间长且真空干燥隔绝氧气,一方面,自然干燥羊肉糖酵解产生的酸性物质积累量较高,另一方面,自然干燥过程中羊肉脂肪氧化产生脂肪酸。Lim等[81]比较热风干燥、日晒干燥和阴凉干燥牛肉干的pH值发现,热风干燥牛肉干pH值显著高于其他2 组,并推测这可能是由高温引起的蛋白质变性所致。吴浩[15]对比热风干燥、真空干燥和真空冷冻干燥牛肉干pH值发现,3 种干燥方式所得牛肉干pH值具有显著差异,真空冷冻干燥牛肉干pH值与新鲜肉相近,有利于保持肉的原有品质。金娜等[79]对比热风干燥、微波干燥和热风-微波干燥3 种干燥方式下辽宁庄河大骨鸡肉干pH值发现,热风-微波干燥肉干pH值最高,其次是微波干燥和热风干燥。微波通过引起分子高频振动促进脂肪酸等酸性物质分解并加快蛋白氧化降解生成碱性物质,进而提高肉干pH值,而热风-微波干燥可能对该现象具有协同促进作用,进一步提高肉干pH值。

3.2 干燥方式对干制肉制品色泽的影响

色泽是干制肉制品重要的食用品质,直接影响消费者的购买欲。良好的色泽易受到消费者的青睐[46]。肉制品的色泽主要取决于肌浆中肌红蛋白的含量与氧化还原状态[89]。在肉品干制过程中,肌红蛋白接触氧气后被氧化成高铁肌红蛋白,使肉色变为黑褐色[90],表现为干制肉制品亮度值(L*)、红度值(a*)和黄度值(b*)降低[91]。

传统自然干燥的干制肉制品因风干周期长,产品更易呈现深褐色[83],会在一定程度上降低消费者的购买欲。戴璐遥等[82]研究发现,热泵干燥、热风干燥腊肉比自然干燥腊肉具有更小的色差值(ΔE),显示出较佳的护色效果,这可能是由于热风干燥可有效缩短干燥时间,降低干制过程中氧化引起的色泽劣变程度。崔萃[92]以干燥前的肉脯为对照,研究变温干燥(55 ℃/1 h+65 ℃/1 h+75 ℃/1 h+85 ℃/1 h、55 ℃/1 h+65 ℃/1 h+85 ℃/1 h+65 ℃/1 h)和恒温干燥(85 ℃/2 h、65 ℃/5 h)对猪肉脯色泽的影响,发现85 ℃/2 h恒温干燥组具有最小ΔE,较高温度和短时干燥更利于降低猪肉脯在热风干燥中的色泽褐变程度。吴浩[15]对比热风干燥、真空干燥和真空冷冻干燥3 种干燥方式对牛肉干色泽的影响发现,真空冷冻干燥牛肉干L*、b*与热风干燥、真空干燥组均具有显著差异,以真空冷冻干燥牛肉干的色泽较佳。这可能与真空冷冻干燥过程中牛肉中流动水含量少、干燥环境氧含量低和操作温度低有关[93],真空冷冻条件可有效减少肌红蛋白与氧气的接触机会,从而达到护色效果。需要指出的是,相比于其他干燥方式,真空冷冻干燥虽然能够获得令人满意的干制肉制品色泽,但其干燥能耗大、成本高,经济性不佳[94]。

3.3 干燥方式对干制肉制品质构的影响

质构也是干制肉制品重要的食用品质。干制肉制品常因大量失水,产品硬度较大、口感坚韧、难以咀嚼,一定程度上限制了其市场的拓展[65]。干制肉制品质构指标主要包括硬度、弹性、内聚性与咀嚼性,在一定范围内,其值越大,产品质构特性越好。

相比于其他干燥方式,自然风干所需时间较长,会导致肉中蛋白质氧化严重,形成蛋白交联化合物二硫键、席夫碱等,并会导致肌原纤维蛋白交联,因此自然风干的肉制品硬度往往较高[80]。风干温度对干制肉制品的质构具有显著影响,饶伟丽[84]研究不同温度下鼓风干燥牛肉干的质构发现,55 ℃和60 ℃鼓风干燥牛肉干硬度、弹性、内聚性和咀嚼性均高于15 ℃和35 ℃,这可能是因为60 ℃接近蛋白变性温度,在此温度下,肉中蛋白质发生部分甚至全部变性,加之较高温度导致表皮快速脱水而形成硬壳,使其硬度高于低温风干牛肉干。孙卓[22]研究热风干燥和微波干燥对即食半干鸭肉粒质构的影响时发现,微波干燥鸭肉粒硬度显著高于热风干燥,且经微波干燥后的鸭肉粒基本丧失弹性,而微波-热风联合干燥鸭肉粒质构明显优于微波干燥,其硬度显著小于微波干燥,且仍具有弹性。由此可见,低温鼓风干燥肉制品的硬度和弹性较佳,适口性较好,微波-热风联合干燥[22]、红外-热风联合干燥[36]等组合干燥方式具有改善干制肉制品质构的潜力。

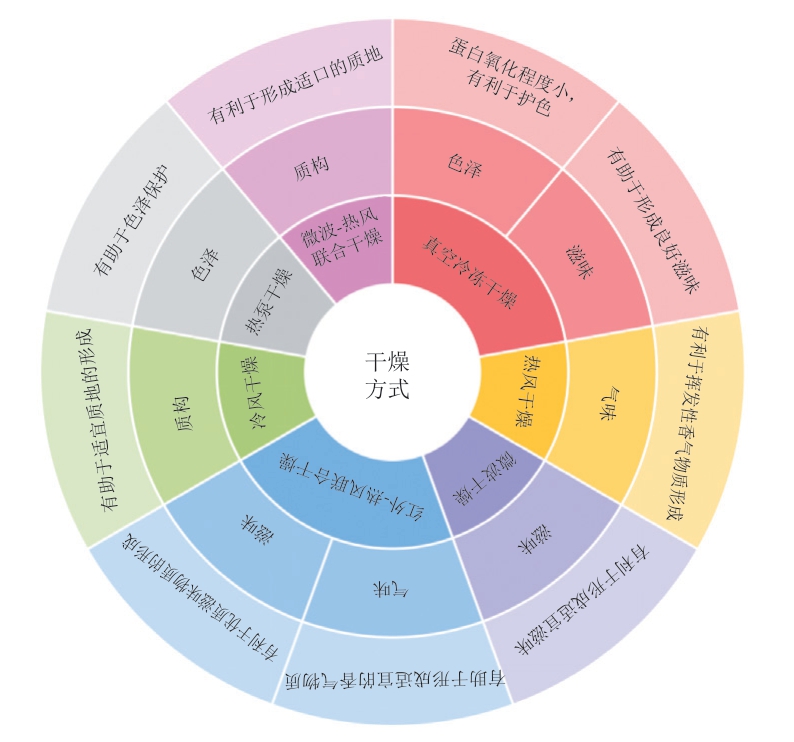

4 干燥方式对干制肉制品感官品质的影响

感官品质一直是消费者衡量食品品质的重要标准[95]。食用品质与感官品质之间存在密切联系,通过人的视觉、嗅觉、味觉、触觉和听觉等感知到的食品感官品质能够直接反映食品的食用品质。干制肉制品的感官品质也是影响消费者满意度的关键因素。简析干燥方式对干制肉制品感官品质的影响,可以从另一个维度理解干燥方式对干制肉制品食用品质的影响。干制肉制品的感官品质主要包括色泽、质构、气味、滋味、总体可接受度5 个方面。干制肉制品种类不同,其色泽要求也存在较大差异,对于大多数干制肉制品,色泽以呈黑红色、表面有光泽为佳。高质量的干制肉制品一般要求其在感官上具有质地均匀、弹性和硬度适中、咀嚼性好及具有良好的适口性等特点,同时具有浓郁的肉香气味、无异味,且滋味鲜美[6,96-97]。

葛蕊等[4]对腌制条件下日晒干燥和冷冻干燥陇西腊肉进行感官评价发现,在腌制液盐质量分数3%时,冷冻干燥腊肉的色泽、风味、组织状态和总分均优于日晒干燥组。Aykin-Dincer等[98]研究不同低温(10、15、20 ℃)和空气流速(1、2、3、4 m/s)对冷干牛肉片品质的影响发现,干燥温度对冷干牛肉片外观、色泽、气味、风味、质构、总体可接受性等感官特性均有显著影响,而空气流速仅对外观和总体可接受性有影响,较佳的冷干条件(空气流速3 m/s和冷干温度10 ℃)有利于获得优质的牛肉片。另外,升高冷干温度可导致肉中内源酶活增强,进而加速酶促褐变,导致牛肉片外观与色泽评分降低。Elmas等[99]通过对火鸡胸肉分别进行冷冻、热风、微波预干燥,而后进行膨化干燥发现,冷冻预干燥火鸡胸肉具有最高的感官评分,而微波预干燥火鸡胸肉弹性评分最低,其原因可能是微波干燥频率较高,易导致肉中水分流失过快、局部过热,肉结构受损,导致弹性降低[100],而冷冻干燥能够最大程度保持肉制品原有色泽,护色效果好。由此可见,低温干燥方式,尤其是冷冻干燥,更有利于干制肉制品形成优良的感官品质。干燥方式对干制肉制品感官品质表现的改善作用见图2。

图2 不同干燥方式对改善干制肉制品感官品质的作用

Fig.2 Effect of different drying methods on improving the sensory quality of dried meat products

5 结 语

干燥方式对干制肉制品的风味、色泽、质构等食用品质具有重要影响,干燥方式不同,其生产效率、经济性差异显著。例如,热风干燥、微波干燥及红外干燥可促进挥发性风味物质和游离氨基酸形成,赋予干制肉制品良好的风味,但也可能产生色泽、质构等食用品质劣变风险;低温鼓风干燥有助于形成良好的产品质构特性,但也会对色泽产生不利影响;真空冷冻干燥可显著改善干制肉制品色泽,但成本高、生产效率较低。显然,单一干燥方式或多或少存在其不足,可能对干制肉制品的食用品质产生不良影响,而组合干燥方式具有潜在的互补甚至协同效应,将是肉制品干制技术的未来发展方向,例如,微波-热风组合干燥、红外-热风组合干燥、真空-红外组合干燥、冷风-超声组合干燥等均具有工业化潜力,值得深入研究。此外,还可关注:1)加强肉制品干制理论基础研究。鉴于肉品组分复杂、热敏性强及干制过程传热传质与生理生化并存的特性,开展肉制品干燥动力学、数字化技术应用基础等理论研究,构建肉制品干制过程数学模型,为有效控制干制肉制品品质和智能化技术发展提供理论支持。2)推进地域性传统特色干制肉制品的专用干燥技术研究。以传统干制肉制品特色风味保持与质量安全保障水平提升为目标,开展不同干燥方式(包括组合干燥)对不同地域特色干制肉制品、不同干制肉制品类型、不同原料肉品种和部位等的适用性研究,推动传统干制肉制品的加工技术进步与产业升级。3)肉制品干制工艺与技术的多目标优化研究。基于传统特色风味保持、干制过程绿色化、节能减排与经济高效等多目标需要,多目标综合优化肉制品干制工艺及其技术。4)外源添加物应用研究。依据肉制品低脂化、低钠化、低糖化等发展趋势,系统研究食用安全的外源添加物对传统特色干制肉制品食用品质、安全性、加工特性、干制效率等的影响,促进传统特色干制肉制品的质量安全升级。

[1] 刘元林, 蒙秋柏, 田晓静.风干牛肉品质研究进展[J].农产品加工,2018(2): 62-63; 68.DOI:10.16693/j.cnki.1671-9646(X).2018.01.044.

[2] 张二豪, 落桑央吉, 高潭, 等.西藏传统风干牦牛肉中微生物群落组成及安全评价[J].食品与发酵工业, 2024, 50(8): 182-188.DOI:10.13995/j.cnki.11-1802/ts.036082.

[3] 朱秋劲, 刘晓明, 傅骋.传统干、腌牛肉制品的质量控制点及其理化性质[J].山地农业生物学报, 2006(4): 315-321.DOI:10.3969/j.issn.1008-0457.2006.04.007.

[4] 葛蕊, 刘元林, 蒙秋柏, 等.低盐陇西腊肉加工工艺优化研究[J].肉类工业, 2019(8): 39-43.DOI:10.3969/j.issn.1008-5467.2019.08.008.

[5] HAN G, ZHANG L, LI Q X, et al.Impacts of different altitudes and natural drying times on lipolysis, lipid oxidation and flavour profile of traditional Tibetan yak jerky[J].Meat Science, 2020, 162(8): 1-11.DOI:10.1016/j.meatsci.2019.108030.

[6] 陈灵君.低水分活度半干鸡脯肉的研究[D].杭州: 浙江工业大学,2012: 17-45.

[7] 程珂萌, 付晶晶, 潘道东, 等.低温风干工艺下酱鸭加工过程中品质特性变化规律研究[J].核农学报, 2017, 31(8): 1537-1545.DOI:10.11869/j.issn.100-8551.2017.08.1537.

[8] 薛美芳.牛肉脯加工过程中品质变化规律的研究[D].银川: 宁夏大学, 2021: 8-10.DOI:10.27257/d.cnki.gnxhc.2021.000138.

[9] 高山.绿色安全腊肉加工新技术及其质量控制研究[D].成都: 成都大学, 2022: 62-82.DOI:10.27917/d.cnki.gcxdy.2022.000168.

[10] 高山, 黄静, 罗丹, 等.不同烘烤方式对原切牛肉脯品质相关特性的影响[J].食品与发酵科技, 2022, 58(6): 66-71.DOI:10.3969/j.issn.1674-506X.2022.06-010.

[11] KIM S M, KIM T K, KIM H W, et al.Quality characteristics of semidried restructured jerky processed using super-heated steam[J].Foods,2021, 10(4): 762.DOI:10.3390/foods10040762.

[12] KUIEROVÁ I, MAREK Š, BANOUT J, et al.Solar drying and sensory attributes of eland (Taurotragus oryx) jerky[J].Journal of Food Quality, 2018, 23(8): 10.DOI:10.1155/2018/1067672.

[13] ELIF A D, MUSTAFA E.Drying kinetics, adsorption isotherms and quality characteristics of vacuum-dried beef slices with different salt contents[J].Meat Science, 2018, 145: 114.DOI:10.1016/j.meatsci.2018.06.007.

[14] 袁静宇, 张毅.不同干制方式对鸡肉干品质及风味的影响[J].食品科技, 2023, 48(2): 130-135.DOI:10.13684/j.cnki.spkj.2023.02.011.

[15] 吴浩.真空冷冻干燥技术在牛肉制品中的应用[D].长沙: 湖南农业大学, 2020: 4-34.DOI:10.27136/d.cnki.ghunu.2020.001043.

[16] ELMAS F, BODRUK A, KÖPRÜALAN Ö, et al.Drying kinetics behavior of turkey breast meat in different drying methods[J].Journal of Food Process Engineering, 2020, 43(10): e13487.DOI:10.1111/jfpe.13487.

[17] CHERONO K, MWITHIGA G, SCHMIDT S.Infrared drying as a potential alternative to convective drying for biltong production[J].Italian Journal of Food Safety, 2016, 5(3): 5625.DOI:10.4081/ijfs.2016.5625.

[18] 田孜敬, 朱亚军, 姜绍通, 等.微波干燥法加工性早熟蟹肉松的工艺条件研究[J].肉类工业, 2020(7): 23-29.DOI:10.3969/j.issn.1008-5467.2020.07.004.

[19] BASLAR M, MAHMUT K, TOKER O S, et al.Ultrasonic vacuum drying technique as a novel process for shortening the drying period for beef and chicken meats[J].Innovative Food Science &Emerging Technologies, 2014, 26(12): 182-190.DOI:10.1016/j.ifset.2014.06.008.

[20] SUPRATIM G, AMICHAI G, KLIMENTIY L, et al.Saving energy on meat air convection drying with pulsed electric field coupled to mechanical press water removal[J].Innovative Food Science &Emerging Technologies, 2020, 66: 102509.DOI:10.1016/j.ifset.2020.102509.

[21] MUGA F C, MARENYA M O, WORKNEH T S.Modelling the thinlayer drying kinetics of marinated beef during infrared-assisted hot air processing of biltong[J].International Journal of Food Science, 2021,2021(11): 8819780.DOI:10.1155/2021/8819780.

[22] 孙卓.即食半干鸭肉粒的研制[D].南宁: 广西大学, 2013: 23-37.DOI:10.7666/d.Y2407814.

[23] 季中梅.发酵鹿肉干发酵工艺优化与干燥特性研究[D].长春: 吉林大学, 2015: 51-66.

[24] MORBIATO G, ZAMBON A, TOFFOLETTO M, et al.Supercritical carbon dioxide combined with high power ultrasound as innovate drying process for chicken breast[J].The Journal of Supercritical Fluids, 2019, 147: 24-32.DOI:10.1016/j.supflu.2019.02.004.

[25] 马永强.休闲肉脯的研制及贮藏特性研究[D].长春: 吉林大学,2018: 63-82.

[26] 任二芳, 刘功德, 艾静汶, 等.不同干燥方式对澳洲坚果品质的影响[J].食品研究与开发, 2021, 42(12): 136-141.DOI:10.12161/j.issn.1005-6521.2021.12.022.

[27] KIM S M , KIM T K , CHA J Y, et al.Novel processing technologies for improving quality and storage stability of jerky: a review[J].LWTFood Science and Technology, 2021, 151: 112179.DOI:10.1016/j.lwt.2021.112179.

[28] 赵宗彬, 朱斌祥, 李金荣, 等.空气源热泵干燥技术的研究现状与发展展望[J].流体机械, 2015, 43(6): 76-81.DOI:10.3969/j.issn.1005-0329.2015.06.017.

[29] SALEHI F.Recent applications of heat pump dryer for drying of fruit crops: a review[J].International Journal of Fruit Science, 2021, 21(1):546-555.DOI:10.1080/15538362.2021.1911746.

[30] CHENG X N, ZHAO Y, SHI Q L.Instant controlled pressure drop(DIC) as an effective pretreatment to intensify drying efficiency and enhance quality attributes of heat pump dried scallop adductors[J].Innovative Food Science & Emerging Technologies, 2024, 94: 103701.DOI:10.1016/j.ifset.2024.103701.

[31] PATEL S K, BADE M H.Superheated steam drying and its applicability for various types of the dryer: the state of art[J].Drying Technology, 2020,39(3): 284-305.DOI:10.1080/07373937.2020.1847139.

[32] SPECKHAHN A, SRZEDNICKI G, DESAI D K.Drying of beef in superheated steam[J].Drying Technology, 2010, 28(9): 1072-1082.DOI:10.1080/07373937.2010.505547.

[33] 王乐意, 李长河, 刘明政, 等.中药材干燥技术与装备研究现状[J].农业工程学报, 2024, 40(2): 1-28.DOI:10.11975/j.issn.1002-6819.202306104.

[34] 丁莫, 胡蕾, 傅力, 等.水蜜桃干燥技术研究进展[J].食品工业, 2024,45(1): 186-190.

[35] HUANG D, YANG P, TANG X H, et al.Application of infrared radiation in the drying of food products[J].Trends in Food Science &Technology, 2021, 2(39): 765-777.DOI:10.1016/j.tifs.2021.02.039.

[36] 姚芳, 刘靖, 张静, 等.热风远红外联合干燥肉脯的工艺优化及其品质研究[J].食品工业科技, 2018, 39(20): 165-172.DOI:10.13386/j.issn1002-0306.2018.20.028.

[37] ZHANG M, TANG J, MUJUMDAR A S, et al.Trends in microwaverelated drying of fruits and vegetables[J].Trends in Food Science &Technology, 2006, 17(10): 524-534.DOI:10.1016/j.tifs.2006.04.011.

[38] FU Y H, CAO S Y, YANG L, et al.Flavor formation based on lipid in meat and meat products: a review[J].Journal of Food Biochemistry,2022, 46: e14439.DOI:10.1111/jfbc.14439.

[39] ESTÉVEZ M.Protein carbonyls in meat systems: a review[J].Meat Science, 2011, 11: 259-279.DOI:10.1016/j.meatsci.2011.04.025.

[40] AFZAL A, SAEED F, AFZAAL M, et al.The chemistry of flavor formation in meat and meat products in response to different thermal and non-thermal processing techniques: an overview[J].Journal of Food Processing and Preservation, 2022, 6(46): e16847.DOI:10.1111/jfpp.16847.

[41] JIN G F, ZHANG J H, YU X, et al.Lipolysis and lipid oxidation in bacon during curing and drying-ripening[J].Food Chemistry, 2010,123(2): 465-471.DOI:10.1016/j.foodchem.2010.05.031.

[42] 吴婕煜.儿茶素脂质体对腊肉脂肪氧化及亚硝胺控制的研究[D].杭州: 中国计量大学, 2019: 1-5.DOI:10.27819/d.cnki.gzgjl.2019.000234.

[43] 应欣, 张连慧, 陈卫华.蛋白水解物苦味形成、评价及功能活性的研究进展[J].中国粮油学报, 2017, 32(12): 141-146.DOI:10.3969/j.issn.1003-0174.2017.12.024.

[44] ZHANG L H, ZHANG M, MUJUMDAR A S.Development of flavor during drying and applications of edible mushrooms: a review[J].Drying Technology, 2021, 39(11): 1685-1703.DOI:10.1080/07373937.2021.1875231.

[45] MOTTRAM D S.Flavour formation in meat and meat products: a review[J].Food Chemistry, 1998, 62(4): 415-424.DOI:10.1016/S0308-8146(98)00076-4.

[46] HEMMLER D, ROULLIER G C, MARSHALL J W, et al.Evolution of complex Maillard chemical reactions, resolved in time[J].Scientific Reports, 2017(12): 3227.DOI:10.1038/s41598-017-03691-z.

[47] LI L, BELLOCH C, FLORES M.The Maillard reaction as source of meat flavor compounds in dry cured meat model systems under mild temperature conditions[J].Molecules, 2021, 26(1): 223.DOI:10.3390/molecules26010223.

[48] DASHDORJ D, AMNA T, HWANG I.Influence of specific tasteactive components on meat flavor as affected by intrinsic and extrinsic factors: an overview[J].European Food Research and Technology,2015, 241: 157-171.DOI:10.1007/s00217-015-2449-3.

[49] HIDALGO F J, ZAMORA R.Formation of phenylacetic acid and benzaldehyde by degradation of phenylalanine in the presence of lipid hydroperoxides: new routes in the amino acid degradation pathways initiated by lipid oxidation products[J].Food Chemistry, 2019, 2:100037.DOI:10.1016/j.fochx.2019.100037.

[50] 雷虹.传统风干肉在风干和贮藏过程中品质及风味物质的变化研究[D].呼和浩特: 内蒙古农业大学, 2018: 11-59.

[51] 柯欢, 韩旭, 彭海川, 等.辐照剂量对风干牦牛肉中鲜味核苷酸含量的影响[J].中国调味品, 2022, 47(7): 49-52.DOI:10.3969/j.issn.1000-9973.2022.07.009.

[52] 余涛.低钠复合盐对风干羊肉品质变化的影响研究[D].阿拉尔: 塔里木大学, 2021: 22-28.DOI:10.27708/d.cnki.gtlmd.2021.000009.

[53] 赵予挺.抗氧化处理对传统风干羊肉品质的影响[D].呼和浩特: 内蒙古农业大学, 2022: 20-22.DOI:10.27229/d.cnki.gnmnu.2022.001292.

[54] SHI S, KONG B H, WANG Y, et al.Comparison of the quality of beef jerky processed by traditional and modern drying methods from different districts in Inner Mongolia[J].Meat Science, 2020, 163:108080.DOI:10.1016/j.meatsci.2020.108080.

[55] FAN Y X, GUO C L, ZHU Y W, et al.Effects of different drying methods on physicochemical, textural, flavor, and sensory characteristics of yak jerky[J].Meat Science, 2024, 216: 109570.DOI:10.1016/j.meatsci.2024.109570.

[56] ZHU R, CHEN W Q, ZHENG Y, et al.Comparison of four drying methods in terms of the drying efficiency and physicochemical properties of chicken meat[J].Food Physics, 2024, 27(3): 100010.DOI:10.1016/j.foodp.2024.100010.

[57] 杨波若, 陈韬, 孙小萌.真空干燥工艺对广式香肠品质的影响[J].食品研究与开发, 2021, 42(22): 157-165.DOI:10.12161/j.issn.1005-6521.2021.22.024.

[58] 袁杰.金华火腿片的干燥工艺、品质及储藏特性研究[D].杭州:浙江工商大学, 2014: 11-48.DOI:10.7666/d.Y2531613.

[59] 谢小雷.牛肉干中红外-热风组合干燥特性研究[D].北京: 中国农业科学院, 2015: 10-63.DOI:10.7666/d.Y2788012.

[60] 赵娟红, 罗章, 马美湖, 等.冷冻干燥与恒温干燥牦牛肉风味物质对比研究[J].肉类研究, 2018, 32(3): 40-45.DOI:10.7506/rlyj1001-8123-201803008.

[61] GUO X, LU S L, WANG Y Q, et al.Correlations among flavor compounds, lipid oxidation indices, and endogenous enzyme activity during the processing of Xinjiang dry-cured mutton ham[J].Journal of Food Processing and Preservation, 2019, 10(43): e14199.DOI:10.1111/jfpp.14199.

[62] QIU D, DUAN R B, WANG Y Q, et al.Effects of different drying temperatures on the profile and sources of flavor in semi-dried golden pompano (Trachinotus ovatus)[J].Food Chemistry, 2023, 2: 134112.DOI:10.1016/j.foodchem.2022.134112.

[63] XIE Q S, XU B C, XU Y, et al.Effects of different thermal treatment temperatures on volatile flavour compounds of water-boiled salted duck after packaging[J].LWT-Food Science and Technology, 2022,25(11): 112625.DOI:10.1016/j.lwt.2021.112625.

[64] PUGLIESE C, SIRTORI F, ŠKRLEP M, et al.The effect ofripening time on the chemical, textural, volatile and sensorial traits of bicep femoris and semimembranosus muscles of the Slovenian dry-cured ham Kraški pršut[J].Meat Science, 2015, 100: 58-68.DOI:10.1016/j.meatsci.2014.09.012.

[65] 杜嘉璐.内蒙古传统风干肉的特征性风味分析及其工艺改进研究[D].呼和浩特: 内蒙古农业大学, 2023: 12-38.DOI:10.27229/d.cnki.gnmnu.2023.000841.

[66] 唐人杰, 黄静, 罗丹, 等.四川达州地区不同品牌灯影牛肉片的风味成分分析[J].中国调味品, 2023, 48(12): 170-175.DOI:10.3969/ji.ssn.1000-9973.2023.12.027.

[67] 刘浩悦, 李聪, 王颖, 等.国内黑猪肉风味研究进展[J].现代食品科技, 2023, 10(12): 1-15.DOI:10.13982/j.mfst.1673-9078.2023.9.1095.

[68] 李继昊.不同类型生鲜鸡肉对白切鸡食用品质的影响研究[D].南京: 南京农业大学, 2018: 41-50.DOI:10.27244/d.cnki.gnjnu.2018.000475.

[69] SANCHEZPENA C M, LUNA G, GARCIAGONZALEZ D L, et al.Characterization of French and Spanish dry-cured hams: influence of the volatiles from the muscles and the subcutaneous fat quantified by SPME-GC[J].Meat Science, 2005, 69(4): 635-645.DOI:10.1016/j.meatsci.2004.10.015.

[70] 戴璐遥.氮气保护耦合热泵烘干生产腊肉制品的研究[D].成都:成都大学, 2023: 10-57.DOI:10.27917/d.cnki.gcxdy.2023.000384.

[71] ZHU Y, CHEN X T, PAN N, et al.The effects of five different drying methods on the quality of semi-dried Takifugu obscurus fillets[J].LWT-Food Science and Technology, 2022, 4: 113340.DOI:10.1016/j.lwt.2022.113340.

[72] XU L, LIU S N, CHENG Y L, et al.The effect of aging on beef taste, aroma and texture, and the role of microorganisms: a review[J].Critical Reviews in Food Science and Nutrition, 2023, 63(14): 2129-2140.DOI:10.1080/10408398.2021.1971156.

[73] PÉREZ-SANTAESCOLÁSTICA C, CARBALLO J, FULLADOSA E,et al.Influence of high-pressure processing at different temperatures on free amino acid and volatile compound profiles of dry-cured ham[J].Food Research International, 2019, 114: 49-56.DOI:10.1016/j.foodres.2018.12.039.

[74] OEZTUERK F, GUENDUEZ H.The effect of different drying methods on chemical composition, fatty acid, and amino acid profiles of sea cucumber (Holothuria tubulosa Gmelin, 1791)[J].Journal of Food Processing and Preservation, 2018, 42(9): e13723.1-e13723.10.DOI:10.1111/jfpp.13723.

[75] VEGA-GÁLVEZ A, URIBE E, POBLETE J, et al.Comparative study of dehydrated papaya (Vasconcellea pubescens) by different drying methods: quality attributes and effects on cells viability[J].Food Measure, 2021, 15: 2524-2530.DOI:10.1007/s11694-021-00845-6.

[76] 孙鹤, 史梦佳, 谢洪轩, 等.不同干燥方式对牡蛎非挥发性呈味物质的影响[J].食品科技, 2022, 47(5): 173-181.DOI:10.13684/j.cnki.spkj.2022.05.036.

[77] WANG J P, JIANG S Y, MIAO S, et al.Effects of drying on the quality characteristics and release of umami substances of Flammulina velutipes[J].Food Bioscience, 2023, 2: 102338.DOI:10.1016/j.fbio.2022.102338.

[78] YIN M Y, MATSUOKA R, YANAGISAWA T, et al.Effect of different drying methods on free amino acid and flavor nucleotides of scallop(Patinopecten yessoensis) adductor muscle[J].Food Chemistry, 2022,12: 133620.DOI:10.1016/j.foodchem.2022.133620.

[79] 金娜, 颜瑞池, 苏玉虹, 等.不同干燥方式对“辽宁庄河大骨鸡”肉干品质的影响[J].食品工业, 2024, 45(5): 60-65.

[80] 赵娇.抗氧化与干燥方式对风干肉品质及氧化稳定性的影响[D].呼和浩特: 内蒙古农业大学, 2019: 8-42.DOI:10.27229/d.cnki.gnmnu.2019.000652.

[81] LIM D G, LEE S S, SEO K S, et al.Effects of different drying methods on quality traits of Hanwoo beef jerky from low-valued cuts during storage[J].Food Science of Animal Resources, 2012, 32(5):531-539.DOI:10.5851/kosfa.2012.32.5.531.

[82] 戴璐遥, 常薇, 董世蓉, 等.不同干燥方式对工厂速成腊肉品质的影响[J].食品工业科技, 2023, 44(9): 81-87.DOI:10.13386/j.issn1002-0306.2022060060.

[83] 史晓燕.传统风干肉品质改善的研究[D].呼和浩特: 内蒙古农业大学, 2012: 4-5.

[84] 饶伟丽.风干肉热风干过程中水分迁移机制研究[D].北京: 中国农业科学院, 2017: 12-38.

[85] MISHRA B, MISHRA J, PATI P, et al.Dehydrated meat products: a review[J].International Journal of Livestock Research, 2017, 7: 10-12.DOI:10.5455/ijlr.20170812035616.

[86] 朱建军, 王晓宇, 胡萍, 等.黔式腊肉加工过程中理化成分与风味物质分析[J].食品科学, 2014, 35(16): 185-189.DOI:10.7506/spkx1002-6630-201416036.

[87] 赛麦提·艾则孜.葡萄籽提取物和石榴皮提取物对风干羊肉品质影响研究[D].乌鲁木齐: 新疆农业大学, 2022: 10-59.DOI:10.27431/d.cnki.gxnyu.2022.000081.

[88] 宋淑文, 杨天志, 董亚云, 等.传统干腌猪肉制品加工过程中理化性质及挥发性风味变化[J].肉类研究, 2024, 38(6): 51-59.DOI:10.7506/rlyj1001-8123-20240417-083.

[89] PUJOL A, OSPINA-E J C, ALVAREZ H, et al.Myoglobin content and oxidative status to understand meat products’ color: phenomenological based model[J].Journal of Food Engineering, 2023, 348: 111439.DOI:10.1016/j.jfoodeng.2023.111439.

[90] 陈腊梅, 唐善虎, 李思宁, 等.丙二醛氧化对牦牛肉肌浆蛋白理化特性及色泽稳定性的影响[J].食品科学, 2023, 44(16): 113-120.DOI:10.7506/spkx1002-6630-20220730-345.

[91] TEIXEIRA A, PEREIRA E, RODRIGUES E S.Goat meat quality.Effects of salting, air-drying and ageing processes[J].Small Ruminant Research, 2011, 98(1/3): 55-58.DOI:10.1016/j.smallrumres.2011.03.018.

[92] 崔萃.变温热风干燥与祁门红茶在传统猪肉脯中的应用研究[D].合肥: 合肥工业大学, 2022: 10-21.DOI:10.27101/d.cnki.ghfgu.2022.000542.

[93] BHATTA S, STEVANOVIC J T, RATTI C.Freeze-drying of plantbased foods[J].Foods, 2020, 9: 87.DOI:10.3390/foods9010087.

[94] STRATTA L, CAPOZZI L C, FRANZINO S, et al.Economic analysis of a freeze-drying cycle[J].Processes, 2020, 8(11): 1399.DOI:10.3390/pr8111399.

[95] KUPONGSAK S, TAN J.Control of a food process based on sensory evaluations[J].Journal of Food Process Engineering, 2006, 11(29):675-688.DOI:10.1111/j.1745-4530.2006.00087.x.

[96] 余健, 郇延军.低钠复合腌制剂对干腌咸肉品质的影响[J].食品工业科技, 2018, 39(7): 197-201; 236.DOI:10.13386/j.issn1002-0306.2018.07.036.

[97] 阎一凡.新疆特色半干牛肉工艺及其关键技术研究[D].天津: 天津科技大学, 2017: 16-34.DOI:10.27359/d.cnki.gtqgu.2017.000089.

[98] AYKIN-DINCER E, ERBAS M.Quality characteristics of colddried beef slices[J].Meat Science, 2019, 155(9): 36-42.DOI:10.1016/j.meatsci.2019.05.001.

[99] ELMAS F, BODRUK A, KÖPRÜALAN Ö, et al.The effect of pre-drying methods on physicochemical, textural and sensory characteristics on puff dried turkey breast meat[J].LWT-Food Science and Technology, 2021, 145: 111350.DOI:10.1016/j.lwt.2021.111350.

[100] LIU H L, LIU H Y, LIU H, et al.Microwave drying characteristics and drying quality analysis of corn in China[J].Processes, 2021, 9(9):1511.DOI:10.3390/pr9091511.