作为全球第二大牛肉进口国,2023年,我国从巴西、阿根廷、澳大利亚等国家进口的牛肉累计达273.74万 t,我国居民牛肉人均消费量仅为7.08 kg,远低于猪肉人均消费量40.49 kg[1]。随着经济水平的迅速发展和人们生活水平的不断提高,居民膳食结构不断改善,对牛肉的需求量逐年增加,含有高蛋白、低脂肪且富含维生素和矿物质的优质牛肉为人们所青睐[2]。

煎、炒、油炸、煮4 种烹饪方式是最常见的牛肉丝加工方式,随着烹饪技术不断革新,烤、蒸烤、微波、低温慢煮、真空油炸等烹饪方式的发展满足了人们对方便、快捷的追求[3-4]。高温烹饪会使肉丝产生诱人的香气和颜色,且在一定烹饪时间内可加快肉丝风味形成[5-6]。研究表明,不同烹饪方式及时间对肉类的理化性质产生的影响存在差异。张盼盼[7]发现,炒制改变冷吃牛肉蛋白结构,水解指数增大,但炒制时间过长会导致牛肉质构发生剧烈变化,水分含量下降。朱守朋[8]选取牛上脑肉,切条后进行滚揉处理,135 ℃炸制,随着油炸时间的延长,烹饪损失率逐渐增加;油炸时间达到4.5 min时,牛上脑肉条硬度、咀嚼性达到最高。张旭飞[9]研究发现,对虾在200 ℃空气油炸条件下,亮度值(L*)和红度值(a*)先升高后降低,黄度值(b*)呈现先升高后平稳的变化趋势。空气油炸在牛肉加工中的应用较少,炒制、空气油炸工艺及时间对牛肉丝食用品质的影响还有待研究。

冷吃牛肉是盐都自贡的一道常见菜,迄今已有较长的加工历史[10]。其传统制作工艺是牛肉丝先经小火慢炒,逐渐失去水分并产生干香后,加入带有花椒、干辣椒丝等调味料的汤汁,炒至汤汁完全收干,成品具有色泽红亮、口感酥软、麻辣鲜香的特点。前期炒制牛肉丝耗时较长,对炒制火候(温度)及时间的把握也因人而异,较难保证牛肉丝出品的稳定性。因此,本研究以牛肉丝为对象,通过测定感官评分、烹饪损失率、质构特性、色度值(L*、a*、b*)、脂肪与蛋白质等营养成分含量等,探究传统炒制、油炸与空气油炸方式及烹饪时间对牛肉丝品质的影响,并采用聚类分析法比较不同烹饪方式处理牛肉丝品质之间的差异,旨在为冷吃牛肉预加工处理提供参考,为后续冷吃牛肉配方工艺优化和品质提升提供数据支持。

1 材料与方法

1.1 材料与试剂

黄牛里脊肉购自成都市龙泉驿区永辉超市(皇冠国际社区店),冻藏于-18 ℃冰箱中备用;菜籽油由益海嘉里金龙鱼粮油食品股份有限公司提供。

1.2 仪器与设备

WT2218T01多功能电磁炉 广东九阳电器有限公司;JS-11B厨房定时器 天津品煜悠佳商贸有限公司;TP377数字食品温度计 温州米特尔智能科技有限公司;JR-20A全自动多功能切肉机 广东德玛仕智能厨房设备有限公司;BCD-480MLSSD0C9低温冰箱 海尔集团公司;CTA-10HD质构仪 天津创兴电子设备制造股份有限公司;CR-400全自动测色色差计 日本柯尼卡美能达公司;CA-HM食品热量成分分析仪 北京盈盛恒泰科技有限责任公司;FA3204电子天平 浙江力辰科技仪器有限公司;KD60D830空气炸锅 浙江苏泊尔股份有限公司。

1.3 方法

1.3.1 牛肉丝烹饪工艺流程

黄牛里脊肉冷藏解冻,使牛肉中心温度保持在0 ℃。由预实验结果可知,130 ℃炒制、160 ℃油炸和190 ℃空气油炸时牛肉丝的品质较好,因此分别选择以上3 个温度进行烹饪,具体方法:牛里脊肉→解冻→切丝(8 cm×0.4 cm×0.4 cm)→浸泡→清洗→沥干→炒制(130 ℃分别炒制2、3、4、5 min)、油炸(160 ℃分别油炸2、2.5、3、3.5 min)、空气油炸(190 ℃分别油炸6、8、10、12 min)→冷却30 min→取样待测。

1.3.2 牛肉丝感官评价

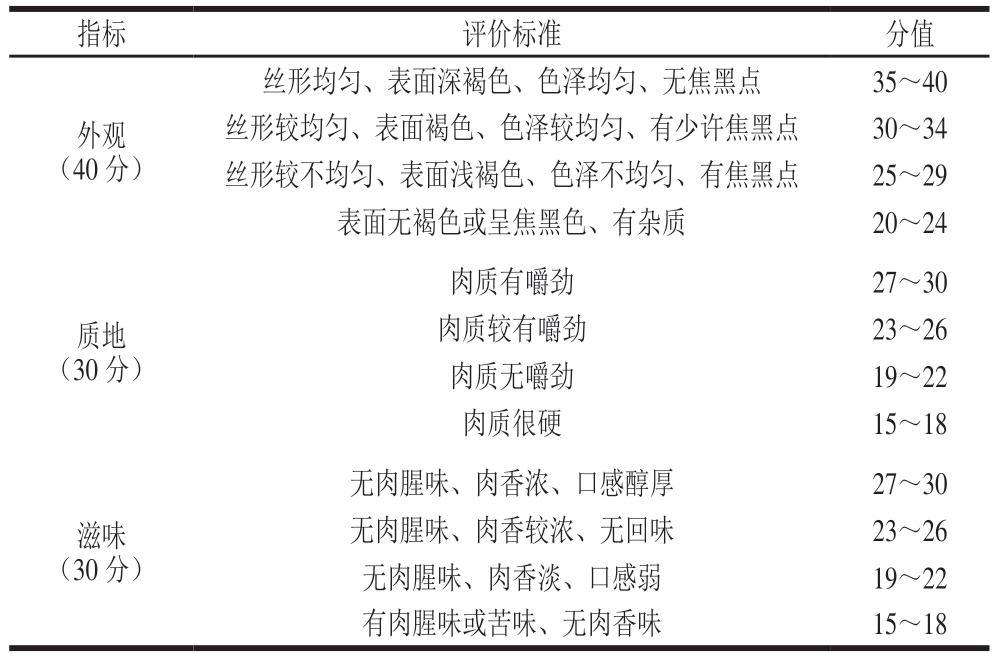

参照冷吃牛肉半成品评价方法[11]并略作修改,采用评分法对烹饪处理后的牛肉丝外观、质地、滋味进行评价。感官评价小组成员由烹饪与营养教育专业的学生及老师(共计20 人,男女各10 人)组成,所有小组成员均受过专业培训,在感官分析方面具有丰富的经验,且熟悉冷吃牛肉制作方法。感官评价前给评价人员发放纯净水以减少口腔遗留物对评价结果的影响,样品随机分给评价人员。最终感官评分为去掉最高分与最低分的平均分,牛肉丝感官评价标准如表1所示。

表1 牛肉丝感官评价标准

Table 1 Criteria for sensory evaluation of shredded beef

指标评价标准分值外观(40 分)丝形均匀、表面深褐色、色泽均匀、无焦黑点35~40丝形较均匀、表面褐色、色泽较均匀、有少许焦黑点30~34丝形较不均匀、表面浅褐色、色泽不均匀、有焦黑点25~29表面无褐色或呈焦黑色、有杂质20~24质地(30 分)肉质有嚼劲27~30肉质较有嚼劲23~26肉质无嚼劲19~22肉质很硬15~18滋味(30 分)无肉腥味、肉香浓、口感醇厚27~30无肉腥味、肉香较浓、无回味23~26无肉腥味、肉香淡、口感弱19~22有肉腥味或苦味、无肉香味15~18

1.3.3 牛肉丝烹饪损失率测定

烹饪损失是指烹饪过程中损失的液体和可溶性物质[12],包括肉组织中的水分、可溶性蛋白质、脂肪等物质,是影响肉类食用品质的关键因素[13]。称取已分割、清洗、沥干水分的牛肉丝,质量记为m1(g),将牛肉丝炒制、油炸、空气油炸后沥油2 min,冷却至室温后,质量记为m2(g)。烹饪损失率按下式计算:

1.3.4 牛肉丝质构参数测定

参考谢小雷[14]的方法并稍作改动。使用质构仪测定牛肉丝质构参数,选用穿刺模式,探头型号为P/5;测前、测试、测后速率分别为2.0、1.0、2.0 mm/s,压缩比30%,循环次数2 次,2 次下压时间间隔5 s,负载5.0 g,数据采集速率200 pps。

1.3.5 牛肉丝色度值测定

使用色差仪镜头贴紧牛肉丝样品,测定L*、a*、b*。

1.3.6 牛肉丝能量与营养成分含量测定

取100 g牛肉丝样品,采用食品热量成分分析仪测定能量、蛋白质、脂肪、碳水化合物含量。

1.4 数据处理

每个指标均重复测定3 次,采用Office 2010、SPSS 26.0软件进行数据统计分析,采用Origin 8.5软件绘图。基于最小显著差数法事后检验的单因素方差分析方法进行显著性分析,P<0.05表示差异显著。

2 结果与分析

2.1 不同烹饪方式及时间对牛肉丝感官评分的影响

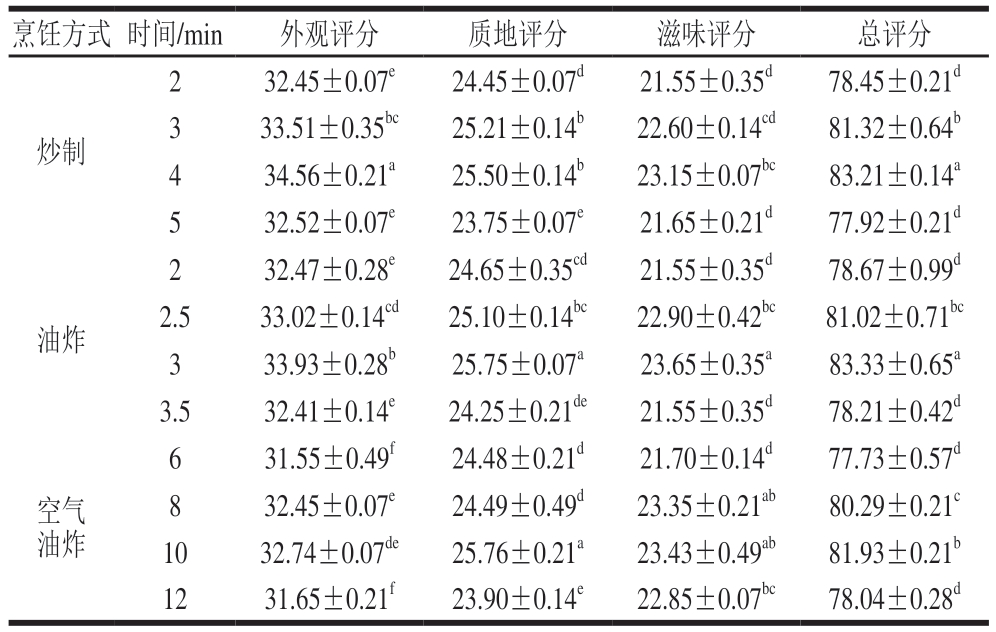

由表2可知,随着烹饪时间的延长,牛肉丝在炒制、油炸、空气油炸3 种烹饪方式下的感官评分呈现出先上升后下降的趋势,牛肉丝在不同烹饪方式不同时间处理条件下外观、质地、滋味评分均具有显著差异(P<0.05)。以炒制方式处理时,炒制4 min时牛肉丝总评分最高;以油炸方式处理时,油炸3 min时牛肉丝总评分最高;以空气油炸方式处理时,空气油炸10 min时牛肉丝总评分最高。从外观方面看,空气油炸组牛肉丝评分相对较低,炒制处理组评分相对较高,优于其他2 组。空气油炸以快速循环的热风作为加热介质,虽加工时间较长,但牛肉丝水分很难快速蒸发,肉丝颜色变化不均,较难形成诱人的焦褐色[15-16]。从质地和风味方面看,3 种烹饪方式加工牛肉丝的感官评分存在显著差异(P<0.05)。综上,在3 种烹饪方式中,160 ℃油炸3 min时总评分最高,且烹饪时间较短,更适合于工业化冷吃牛肉生产。

表2 不同烹饪方式及时间下牛肉丝的感官评分

Table 2 Sensory evaluation scores of shredded beef under different processing conditions

注:同列小写字母不同表示组间差异显著(P<0.05)。表3、4同。

烹饪方式时间/min外观评分质地评分滋味评分总评分炒制232.45±0.07e24.45±0.07d21.55±0.35d78.45±0.21d 333.51±0.35bc25.21±0.14b22.60±0.14cd81.32±0.64b 434.56±0.21a25.50±0.14b23.15±0.07bc83.21±0.14a 532.52±0.07e23.75±0.07e21.65±0.21d77.92±0.21d油炸232.47±0.28e24.65±0.35cd21.55±0.35d78.67±0.99d 2.533.02±0.14cd25.10±0.14bc22.90±0.42bc81.02±0.71bc 333.93±0.28b25.75±0.07a23.65±0.35a83.33±0.65a 3.532.41±0.14e24.25±0.21de21.55±0.35d78.21±0.42d 631.55±0.49f24.48±0.21d21.70±0.14d77.73±0.57d 832.45±0.07e24.49±0.49d23.35±0.21ab80.29±0.21c 1032.74±0.07de25.76±0.21a23.43±0.49ab81.93±0.21b 1231.65±0.21f23.90±0.14e22.85±0.07bc78.04±0.28d空气油炸

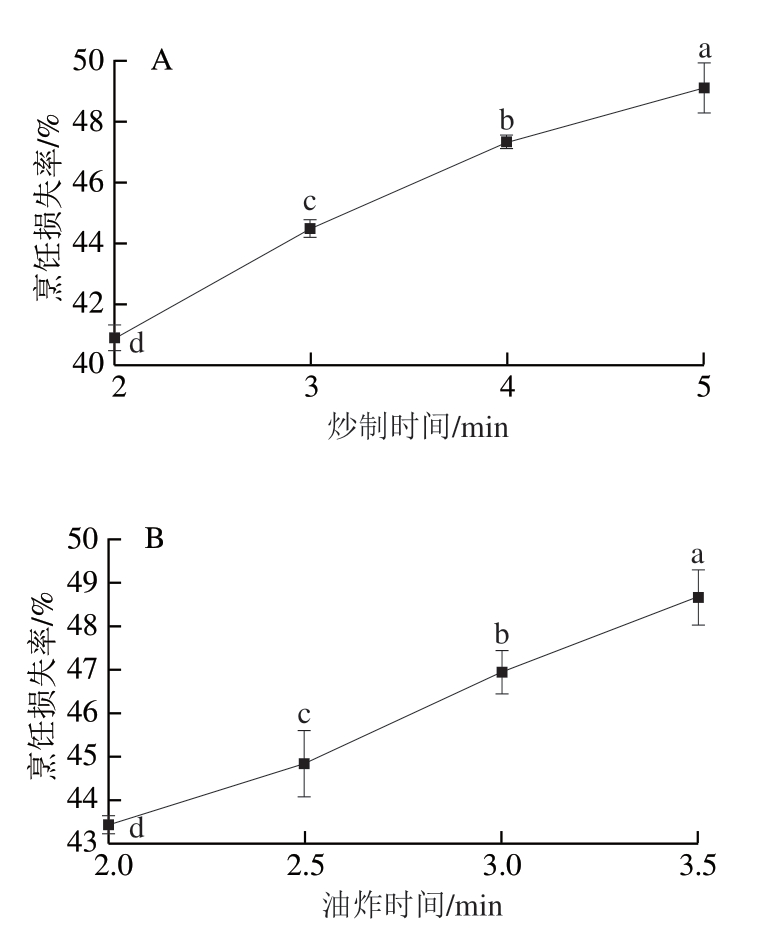

2.2 不同烹饪方式及时间对牛肉丝烹饪损失率的影响

高温和长时间加热会导致肉中水分含量下降,造成烹饪损失率增高[17-18]。如图1所示,3 种烹饪方式下,随着烹饪时间的延长,烹饪损失率呈现上升趋势(P<0.05),与Vaudagna等[19]研究低温长时间烹饪牛肉的烹饪损失率变化趋势一致。炒制2 min时烹饪损失率最低(40.91%),炒制5 min时烹饪损失率显著升高至49.05%(P<0.05)。油炸2 min时烹饪损失率为43.45%,油炸3.5 min时烹饪损失率显著升高至48.65%(P<0.05)。空气油炸6 min时烹饪损失率为43.36%,空气油炸12 min时烹饪损失率显著升高至48.65%(P<0.05)。感官评分最高组(炒制4 min、油炸3 min、空气油炸10 min)的烹饪损失率分别为47.35%、46.95%、48.20%,由此可见,油炸方式下的烹饪损失率比炒制和空气油炸方式略低。

图1 不同烹饪方式及时间下牛肉丝的烹饪损失率

Fig. 1 Cooking loss rate of shredded beef under different cooking methods and time

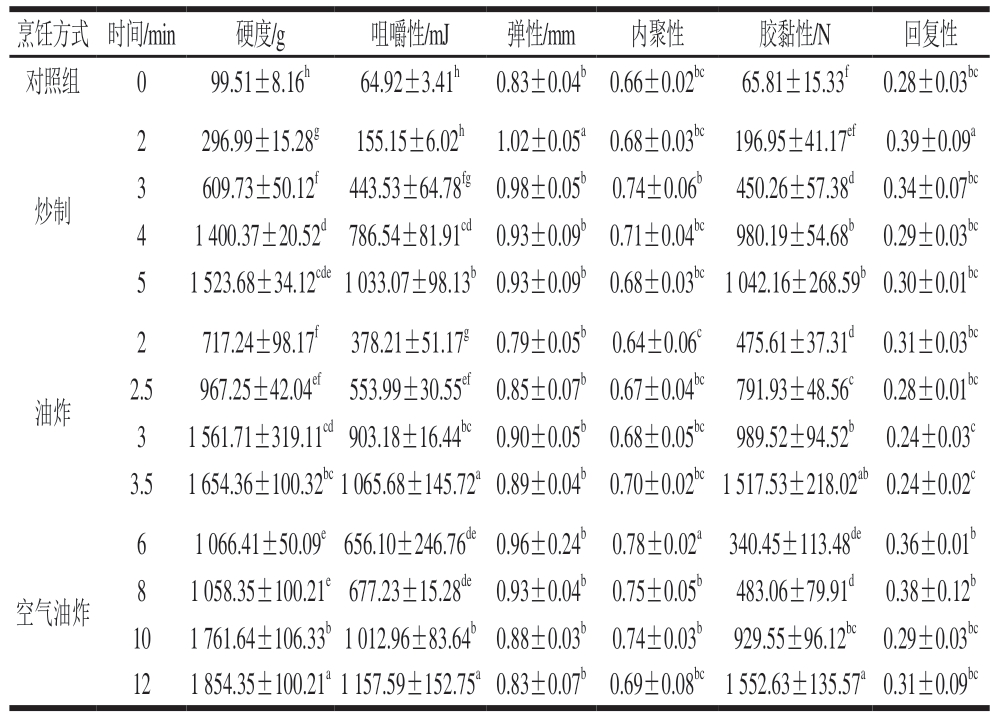

2.3 不同烹饪方式及时间对牛肉丝质构的影响

质构参数是评定食品品质及组织结构状态的重要指标,食品质构特性直接影响消费者的接受度,质构测定通过模拟人的咀嚼过程来简单、快速评估食品的物理特性和感官指标[20]。硬度表示牛肉丝达到一定形变所需的力,通常与口感有关,硬度越大,口感越硬,反之亦然。咀嚼性表示将牛肉丝咀嚼成吞咽程度的状态所需的能量,咀嚼性越大,越难吞咽[21]。胶黏性又称胶着性,表示将牛肉丝嚼烂成吞咽时的稳定状态所需的能量,反映牛肉丝对咀嚼的连续抵抗能力,胶黏性越高,表示牛肉丝从咀嚼到吞咽过程中所需的能量越大,表明嫩度越低,相反地,胶黏性越低,表明牛肉丝的嫩度越高[22]。如表3所示,在不同烹饪方式下,随着烹饪时间的延长,牛肉丝的硬度、咀嚼性、胶黏性呈现逐渐增大的趋势(P<0.05),且均高于对照组,与Bouton[23]、Bhattacharya[24]等研究结果一致。随着烹饪时间的延长,牛肉丝中水分不断蒸发,造成失水变硬,同时伴随着肌肉纤维韧化,结构逐渐变得结实、紧致,使得硬度进一步增加。

表3 不同烹饪方式及时间下牛肉丝的质构特性

Table 3 Texture characteristics of shredded beef under different cooking methods and time

烹饪方式时间/min硬度/g咀嚼性/mJ弹性/mm内聚性胶黏性/N回复性对照组099.51±8.16h64.92±3.41h0.83±0.04b0.66±0.02bc65.81±15.33f0.28±0.03bc炒制2296.99±15.28g155.15±6.02h1.02±0.05a0.68±0.03bc196.95±41.17ef0.39±0.09a 3609.73±50.12f443.53±64.78fg0.98±0.05b0.74±0.06b450.26±57.38d0.34±0.07bc 41 400.37±20.52d786.54±81.91cd0.93±0.09b0.71±0.04bc980.19±54.68b0.29±0.03bc 51 523.68±34.12cde1 033.07±98.13b0.93±0.09b0.68±0.03bc1 042.16±268.59b0.30±0.01bc油炸2717.24±98.17f378.21±51.17g0.79±0.05b0.64±0.06c475.61±37.31d0.31±0.03bc 2.5967.25±42.04ef553.99±30.55ef0.85±0.07b0.67±0.04bc791.93±48.56c0.28±0.01bc 31 561.71±319.11cd903.18±16.44bc0.90±0.05b0.68±0.05bc989.52±94.52b0.24±0.03c 3.51 654.36±100.32bc1 065.68±145.72a0.89±0.04b0.70±0.02bc1 517.53±218.02ab0.24±0.02c空气油炸61 066.41±50.09e656.10±246.76de0.96±0.24b0.78±0.02a340.45±113.48de0.36±0.01b 81 058.35±100.21e677.23±15.28de0.93±0.04b0.75±0.05b483.06±79.91d0.38±0.12b 101 761.64±106.33b1 012.96±83.64b0.88±0.03b0.74±0.03b929.55±96.12bc0.29±0.03bc 121 854.35±100.21a1 157.59±152.75a0.83±0.07b0.69±0.08bc1 552.63±135.57a0.31±0.09bc

弹性表征肉丝恢复原状的能力,与口感有关。内聚性又称黏聚性,表示牛肉丝内部黏合力,内聚性与牛肉丝的细腻程度有关,内聚性越高,咀嚼牛肉丝时口感越细腻。回复性反映变形牛肉丝在与导致形变同样的速率、压力条件下的回复程度。不同烹饪方式下,随着烹饪时间的延长,牛肉丝弹性、内聚性、回复性变化不明显。

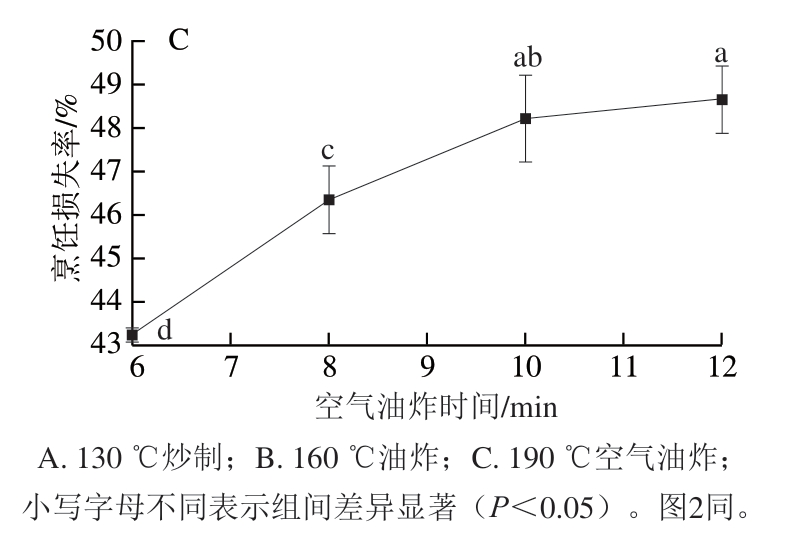

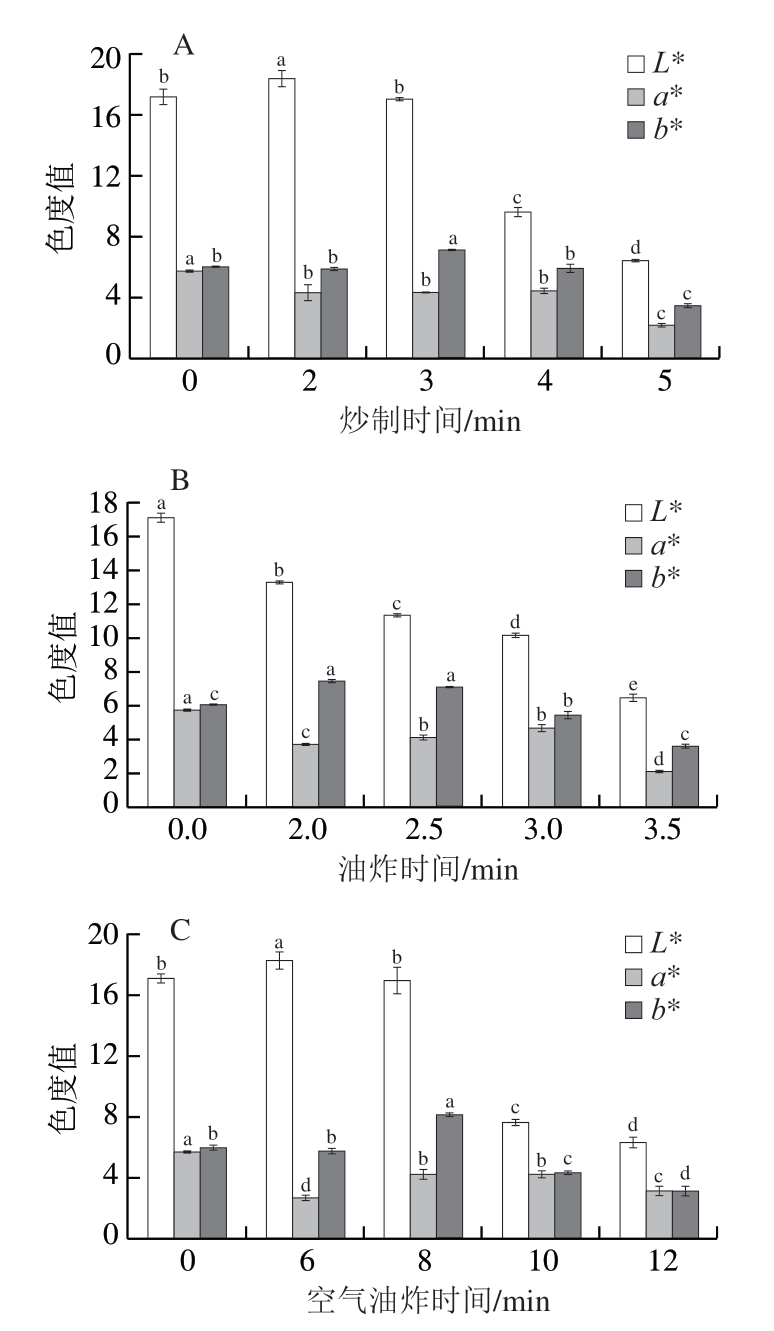

2.4 不同烹饪方式及时间对牛肉丝色泽的影响

L*越大,色调越白,反之越黑,a*越大,颜色越红,b*越大,色调越黄[25-26]。如图2所示,与对照组相比,3 种烹饪方式下烹饪时间对牛肉丝L*、a*和b*影响显著(P<0.05)。炒制和空气油炸方式下,随着烹饪时间的延长,L*呈先升后降的趋势;油炸方式下,随着烹饪时间的延长,L*呈下降趋势。炒制2 min和空气油炸6 min时,L*分别为18.3和18.2,均显著高于对照组的17.1(P<0.05)。这是因为烹饪开始后牛肉丝色泽从红色逐渐变成白色,随着焦糖化、美拉德等反应的发生[27],棕褐色甚至黑色物质逐渐积累,牛肉丝色泽逐渐改变,烹饪时间越长,对牛肉丝L*影响越大[28]。

图2 不同烹饪方式及时间下牛肉丝的色度值

Fig. 2 Chromatic values of shredded beef under different cooking methods and time

随着烹饪时间的延长,牛肉丝a*和b*先增后减。各实验组中,油炸3 min时,a*最高达到4.69,牛肉丝颜色最红,空气油炸8 min时,b*最高达到8.14,牛肉丝颜色最黄。

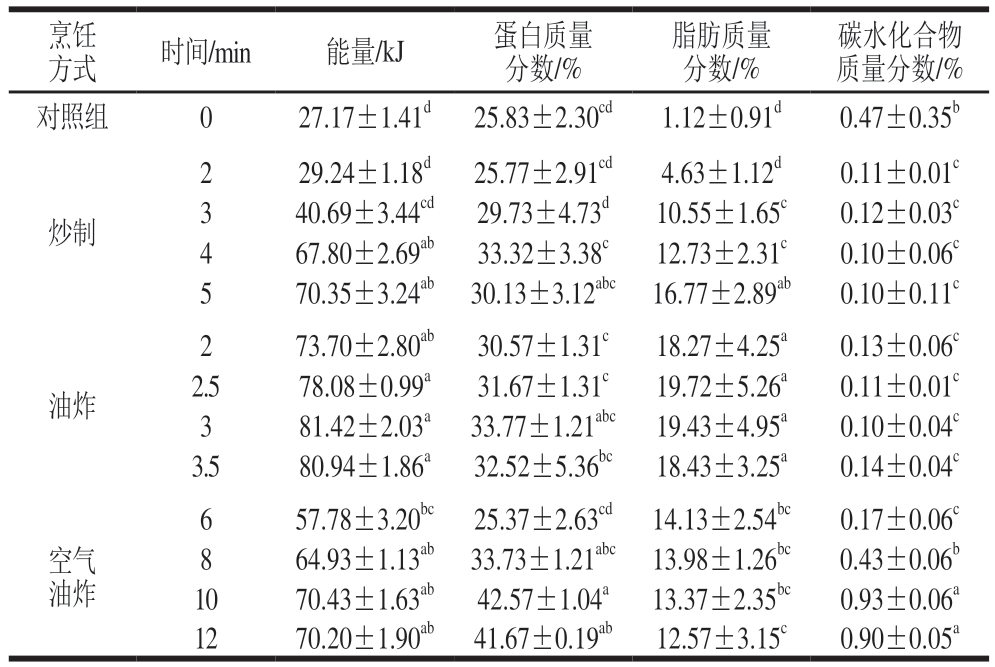

2.5 不同烹饪方式及时间对牛肉丝能量与营养成分含量的影响

由表4可知,3 种不同烹饪方式下,随着烹饪时间的延长,牛肉丝能量均呈现上升趋势,油炸处理后能量上升趋势不显著(P>0.05)。与对照组相比,3 种烹饪方式处理后牛肉丝中能量均增加,且油炸处理后牛肉丝能量总体高于炒制和空气油炸处理,原因是肉丝在油炸过程中不断从油中吸取大量脂肪,造成能量增加[29]。随着烹饪时间的延长,牛肉丝中蛋白质含量呈现先升后降的趋势。3 种烹饪方式下,蛋白质含量最高的烹饪时间分别为4、3、10 min,对应的牛肉丝蛋白质量分数分别为33.32%、33.77%和42.57%,均高于对照组。这是因为烹饪开始阶段,随着烹饪时间的延长,水分损失增大,使得牛肉丝基数变小,从而造成蛋白质含量升高;烹饪后期,随着烹饪时间的进一步延长,蛋白质发生氧化降解,此外,脂肪氧化生成的醛类易与蛋白质发生系列反应,造成蛋白质含量下降[30]。

表4 不同烹饪方式及时间下牛肉丝能量与营养成分含量

Table 4 Energy and nutrient contents of shredded beef under different cooking methods and time

碳水化合物质量分数/%对照组027.17±1.41d25.83±2.30cd1.12±0.91d0.47±0.35b烹饪方式时间/min能量/kJ蛋白质量分数/%脂肪质量分数/%炒制229.24±1.18d25.77±2.91cd4.63±1.12d0.11±0.01c 340.69±3.44cd29.73±4.73d10.55±1.65c0.12±0.03c 467.80±2.69ab33.32±3.38c12.73±2.31c0.10±0.06c 570.35±3.24ab30.13±3.12abc16.77±2.89ab0.10±0.11c油炸273.70±2.80ab30.57±1.31c18.27±4.25a0.13±0.06c 2.578.08±0.99a31.67±1.31c19.72±5.26a0.11±0.01c 381.42±2.03a33.77±1.21abc19.43±4.95a0.10±0.04c 3.580.94±1.86a32.52±5.36bc18.43±3.25a0.14±0.04c空气油炸657.78±3.20bc25.37±2.63cd14.13±2.54bc0.17±0.06c 864.93±1.13ab33.73±1.21abc13.98±1.26bc0.43±0.06b 1070.43±1.63ab42.57±1.04a13.37±2.35bc0.93±0.06a 1270.20±1.90ab41.67±0.19ab12.57±3.15c0.90±0.05a

3 种烹饪方式对牛肉丝脂肪含量影响存在差异。在炒制方式下,随着烹饪时间的延长,牛肉丝脂肪含量呈上升趋势(P<0.05)。这是因为随着烹饪时间的延长,肉丝中水分不断减少,在肉丝表面形成带有气孔的外壳,油脂不断渗入进而导致脂肪含量增加[31]。在油炸方式下,随着烹饪时间的延长,牛肉丝脂肪含量呈先升后降的趋势(P>0.05);在空气油炸方式下,随着烹饪时间的延长,牛肉丝脂肪含量呈下降趋势(P>0.05)。烹饪开始阶段,温度逐渐升高,牛肉丝水分不断蒸发,表面形成的孔隙不断增多,油脂不断渗入,随着烹饪时间的延长,高温提高脂肪酶活性[32],加快脂质氧化分解速率,导致脂肪含量有所下降[33],也可能是由于长时间加热造成结缔组织细胞膜收缩[34],与内部熔融的脂肪膨胀压力相互作用产生破裂,造成脂肪流失[35]。与黎轩铭[36]、戴一朋[37]等研究结果一致。

此外,烹饪方式和时间对牛肉丝碳水化合物含量影响也存在差异。随着炒制、油炸时间的延长,牛肉丝碳水化合物含量变化不显著(P>0.05),且显著低于对照组(P<0.05)。随着空气油炸时间的延长,牛肉丝碳水化合物含量显著升高(P<0.05),空气油炸10 min时,碳水化合物含量达到最高。

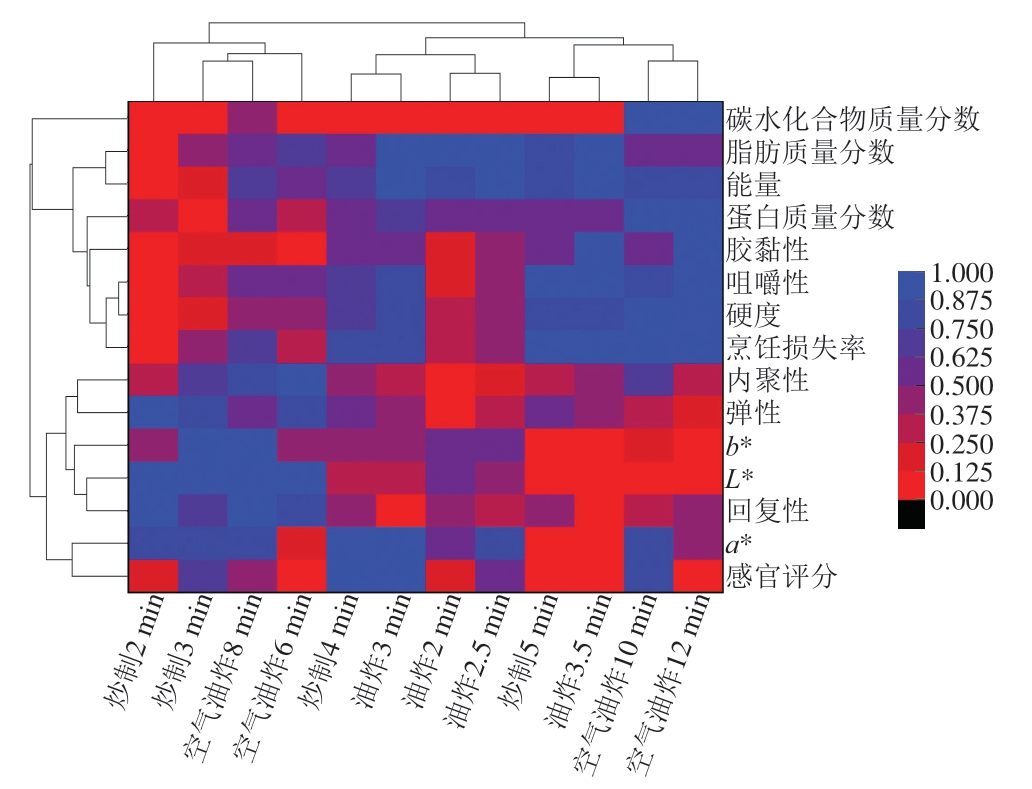

2.6 不同烹饪方式及时间下牛肉丝品质指标聚类分析

聚类分析是将各个样品独立分类,然后计算彼此之间的距离,将距离最近的2 类合并成新的一类,往复计算、归类,最终形成聚类树状图[38]。如图3所示,通过聚类热图可将12 个处理组的牛肉丝样品分为3 类,炒制2、3 min与空气油炸6、8 min比较接近,聚为一类;炒制4 min、油炸3 min与油炸2、2.5 min比较接近,聚为一类;炒制5 min、油炸3.5 min与空气油炸10、12 min比较接近,聚为一类。结合感官评分来看,牛肉丝炒制4 min与油炸3 min品质极为接近,表明牛肉丝经油炸处理能达到传统炒制处理的效果。

图3 不同烹饪方式处理牛肉丝品质指标的聚类热图

Fig. 3 Cluster heatmap of quality indicators of shredded beef under different cooking methods

3 结 论

研究发现,烹饪方式及时间对牛肉丝的感官评分、烹饪损失率、质构特性、色泽、能量与蛋白质、脂肪等营养成分含量存在影响。其中,160 ℃油炸3 min牛肉丝的感官品质最佳,硬度、咀嚼性、口感较好,且a*最高;130 ℃炒制5 min烹饪损失率最高;烹饪处理后牛肉的能量、蛋白质、脂肪含量均有所提高。通过聚类分析发现,160 ℃油炸3 min牛肉丝与传统130 ℃炒制4 min牛肉丝综合评价结果最接近,油炸能达到传统炒制的效果。本研究结果旨在为后续冷吃牛肉工业化加工提供数据参考,为消费者合理的烹饪选择提供依据。

[1] 孙蕾, 曹阳, 赵玉民, 等. 基于乌拉圭农牧业发展优势探寻中乌合作新途径[J]. 农业科技管理, 2024, 43(2): 44-47. DOI:10.16849/j.cnki.issn1001-8611.2024.02.011.

[2] 陈浩, 王纯洁, 斯木吉德, 等. 牛肉品质及其影响因素研究进展[J].动物营养学报, 2021, 33(2): 669-678. DOI:10.3969/j.issn.1006-267x.2021.02.008.

[3] ZHANG K H, ZHANG M W, WANG S W, et al. Effects of defatting and cooking methods on pig large intestines volatile compounds by flavor omics and fatty acids[J]. LWT-Food Science and Technology,2023, 189: 115500. DOI:10.1016/j.lwt.2023.115500.

[4] SONG Y, ZHANG H D, HUANG F, et al. Changes in eating quality and oxidation deterioration of pork steaks cooked by different methods during refrigerated storage[J]. International Journal of Gastronomy and Food Science, 2022, 29: 65-76. DOI:10.1016/j.ijgfs.2022.100576.

[5] LI C B, HU Y X, TANG L, et al. Changes in temperature profile,texture and color of pork loin chop during pan-frying[J]. Journal of Food Research, 2012, 1(3): 184-191. DOI:10.5539/jfr.v1n3P184.

[6] DUMA-KOCAN P, GIL M , RUDY M, et al. The effect of selected methods of heat treatment on the chemical composition, colour and texture parameters of longissimus dorsi muscle of wild boars[J].CyTA-Journal of Food, 2019, 17(1): 472-478. DOI:10.1080/19476337.2019.1603172.

[7] 张盼盼. 肉丝带底的标准化研究[D]. 新乡: 河南科技学院, 2022.DOI:10.27704/d.cnki.ghnkj.2022.000059.

[8] 朱守朋. 速冻黑椒牛肉标准化生产工艺的研究与开发[D]. 济南: 济南大学, 2023. DOI:10.27166/d.cnki.gsdcc.2022.000403.

[9] 张旭飞. 冻藏条件及加热方法对凡纳滨对虾色泽、虾青素含量及体外抗氧化活性研究[D]. 湛江: 广东海洋大学, 2021.DOI:10.27788/d.cnki.ggdhy.2021.000087.

[10] 万晓玉, 向昱州, 周莺茹, 等. 冷吃牛肉特征风味物质[J]. 食品与发酵工业, 2022, 48(19): 272-279. DOI:10.13995/j.cnki.11-1802/ts.028619.

[11] 张海豹. 川菜制作工艺[M]. 北京: 中国轻工业出版社, 2020: 6-7.

[12] 章杰, 何航, 熊子标. 烹饪方式对猪肉品质及营养成分的影响[J].食品与机械, 2018, 34(6): 21-25; 29. DOI:10.13652/j.issn.1003-5788.2018.06.005.

[13] 徐静, 丁珊珊, 曹江伟, 等. 超声波清洗处理对猪肉品质的影响[J].食品科学, 2023, 44(19): 99-106. DOI:10.7506/spkx1002-6630-20230414-135.

[14] 谢小雷. 牛肉干中红外-热风组合干燥特性研究[D]. 北京: 中国农业科学院, 2015. DOI:10.7666/d.Y2788012.

[15] ANDRES-BELLO A. Vacuum frying process of gilthead sea bream(Sparus aurata) fillets[J]. Innovative Food Science and Emerging Technologies, 2010, 11(4): 630-636. DOI:10.1016/j.ifset.2010.06.002.

[16] ANDRE A, ARGUELLES A, CASTELLO M. L, et al. Mass transfer and volume changes in French fries during air frying[J]. Food and Bioprocess Technology, 2013, 6(8): 1917-1924. DOI:10.1007/s11947-012-0861-2.

[17] SMAIL I, WANG Y H, JOO S T. Effect of different temperature and time combinations on quality characteristics of sous-vide cooked goat gluteus medius and biceps femoris[J]. Food and Bioprocess Technology, 2019, 12(6): 1000-1009. DOI:10.1007/s11947-019-02272-4.

[18] SADEM S, ELIF E, ZEYNEP E, et al. Advantageous effects of sumac usage in meatball preparation on various quality criteria and formation of heterocyclic aromatic amines[J]. Separations, 2023, 10(1): 29-37.DOI:10.3390/SEPARATIONS10010029.

[19] VAUDAGNA S R, SANCHEZ G, NEIRA M S, et al. Sous vide cooked beef muscles: effects of low temperature-long time (LT-LT) treatments on their quality characteristics and storage stability[J]. International Journal of Food Science & Technology, 2002, 37(4): 425-441.DOI:10.1046/j.1365-2621.2002.00581.x.

[20] ÁNGEL-RENDON V S, FILOMENA-AMBROSIO A, EMPAR L, et al.Pork meat prepared by different cooking methods a microstructural,sensorial and physicochemical approach[J]. Meat Science, 2020, 163:80-89. DOI:10.1016/j.meatsci.2020.108089.

[21] CAO C, WANG H, YU Y, et al. Dietary bamboo leaf flavonoids improve quality and microstructure of broiler meat by changing untargeted metabolome[J]. Journal of Animal Science and Biotechnology, 2023,14(4): 1514-1527. DOI:10.1186/s40104-023-00840-5.

[22] HE C Q, GENG H Y, QIN Y W, et al. Dietary xanthophyll improved growth, antioxidant, pigmentation and meat quality in the southern catfish (Silurus soldatovi meridionalis Chen)[J]. Animal Nutrition,2023, 13(2): 101-115. DOI:10.1016/j.aninu.2022.12.005.

[23] BOUTON P E, HARRIS P V. Effects of cooking temperature and time on the shear properties of meat[J]. Journal of Food Science, 1972,37(1): 140-144. DOI:10.1111/j.1365-2621.1981.tb02996.x.

[24] BHATTACHARYA S, GOUR S, STUDEBAKER S. Hydrothermal processing of Pacific chum salmon: effects on texture and in-vitro digestibility[J]. Journal of Food Quality, 1993, 16(4): 243-251.DOI:10.1111/j.1745-4557.1993.tb00110.x.

[25] FU B F, LIU Q L, LIU M H, et al. Carbon dots enhanced gelatin/chitosan bio-nanocomposite packaging film for perishable foods[J].Chinese Chemical Letters, 2022, 33(10): 4577-4582. DOI:10.1016/j.cclet.2022.03.048.

[26] VIEIRA V, MARX F O, BASSI L S, et al. Effect of age and different doses of dietary vitamin E on breast meat qualitative characteristics of finishing broilers[J]. Animal Nutrition, 2021, 7(1): 163-167.DOI:10.1016/j.aninu.2020.08.004.

[27] 孙思远. 不同空气油炸条件对鲐鱼品质及安全性的影响研究[D].烟台: 烟台大学, 2020. DOI:10.27437/d.cnki.gytdu.2020.000315.

[28] ZHANG W, CHENG S S, WANG S Q, et al. Effect of pre-frying on distribution of protons and physicochemical qualities of mackerel[J].Journal of the Science of Food and Agriculture, 2021, 101(11): 4838-4846. DOI:10.1002/jsfa.11130.

[29] RUBER A, MIRIAN P, MANOJ K, et al. The potential of proteomics in the study of processed meat products[J]. Journal of Proteomics,2022, 270(6): 104-112. DOI:10.1016/j.jProt.2022.104744.

[30] 鞠美玲. 低温环境下烹饪鹅肥肝的营养及工艺优化研究[D]. 扬州:扬州大学, 2012. DOI:10.7666/d.Y2258814.

[31] 夏超, 于小番, 崔丹丹, 等. 不同烹饪方式对黄颡鱼肉品质特性的影响[J]. 中国调味品, 2020, 45(7): 96-100; 107. DOI:10.3969/j.issn.1000-9973.2020.07.022.

[32] LU X X, MA R R, ZHAN J L, et al. Thermal treatments modulate short-chain fatty acid production and microbial metabolism of starchbased mixtures in different ways: a focus on the relationship with the structure of resistant starch[J]. Food Hydrocolloids, 2024, 149:109576. DOI:10.1016/j.foodhyd.2023.109576.

[33] EROL N D, CAKLI S, SZYMCZAK M, et al. Nutrification and fat reduction of deep-fried protein isolates[J]. Food Chemistry, 2024,437(1): 137833. DOI:10.1016/j.foodchem.2023.137833.

[34] 王南. 扒鸡加工过程中品质指标变化规律[D]. 锦州: 渤海大学,2016.

[35] 陈宇丹. 影响广东老火鸡汤质量因素研究及营养汤品开发[D]. 广州: 华南理工大学, 2011.

[36] 黎轩铭. 油炸大球盖菇的加工工艺及其品质特征研究[D]. 重庆: 西南大学, 2023. DOI:10.27684/d.cnki.gxndx.2023.003330.

[37] 戴一朋. 冷冻预油炸挂糊肉片减脂工艺和贮藏性的研究[D]. 扬州:扬州大学, 2022. DOI:10.27441/d.cnki.gyzdu.2022.001651.

[38] 刘振艳, 关宏, 朱金峰, 等. 不同品种鲜食梨的氨基酸组成特征及其营养评价[J]. 食品安全质量检测学报, 2022, 13(11): 3541-3548.DOI:10.19812/j.cnki.jfsq11-5956/ts.2022.11.011.