白条鱼(Hemiculter leucisculus)又称白鲦子,是具有代表性的一种淡水鱼,广泛分布于我国各地的河流、湖泊、水库和其他水体中。我国淡水鱼资源丰富,特别是大宗淡水鱼类[1]。据2023—2029年中国白条鱼行业市场深度分析及投资策略咨询报告显示,2022年全国白条鱼年产量为120万 t。白条鱼肉质鲜嫩,且易于人体消化吸收,其富含不饱和脂肪酸,具有降低胆固醇等功效,对老年人易患的慢性疾病也具有预防作用[2-3]。

目前,随着国民健康意识的提高,消费者越来越重视食品的营养价值,倾向于选择低脂肪、高蛋白产品,这促使更多人转向消费植物基替代品和鱼类。我国白条鱼加工处理的食品种类主要有传统的冷冻、腌制、即时罐头制品、预制菜品等[4-7]。白条鱼出水即死,而采用腌制处理不仅能改善鱼肉风味,还能延长产品货架期。适宜的腌制条件可提高鱼肉制品的风味、色泽和口感。传统的腌制方法有:1)干腌[8],即按照一定质量比将食盐均匀涂抹在鱼体表面进行腌制;2)湿腌[9-10],即将鱼放入调制好的盐溶液中进行一定时间的腌制;3)混合腌制[11],即先干腌1 h后再进行湿腌。但是,传统腌制方法存在腌制时间长、腌制不均匀等缺陷。目前,新型腌制技术主要有真空腌制技术[12]、超声波腌制技术等[13-14]。本研究考察4 种腌制方式(干腌、湿腌、混合腌制、超声辅助腌制)对白条鱼肉品质的影响,为白条鱼腌制、加工工艺改进和利用白条鱼研发预制调理鱼制品提供理论参考,以期缓解养殖白条鱼产地集中带来的产能过剩问题,推动信阳地区白条鱼产业的可持续发展。

1 材料与方法

1.1 材料与试剂

白条鱼(冰鲜) 信阳市南湾湖资产运营管理有限公司;食盐 河南省盐业集团有限公司;蒸馏水娃哈哈食品有限公司。

石油醚、盐酸、氢氧化钠(均为分析纯) 郑州派尼化学试剂厂;苯酚(分析纯) 天津市华盛化学试剂有限公司;柠檬酸钠(分析纯) 天津市巴斯夫化工贸易有限公司。

1.2 仪器与设备

DHG-9243A干燥箱 上海跃进医疗器械有限公司;TMS-Pro质构仪 北京盈盛恒泰科技有限责任公司;CP214分析天平 奥豪斯仪器(上海)有限公司;XMTD-204恒温水浴锅 上海梅香仪器有限公司;Pe28酸度计 梅特勒-托利多仪器(上海)有限公司;CR8色差仪 上海山连实验设备有限公司;L-8900氨基酸全自动分析仪 株式会社日立制作所;Ser148粗脂肪测定仪上海双旭电子有限公司。

1.3 方法

1.3.1 样品制备

白条鱼经去鳞、去头、去脏器后,用清水将腹腔内部清洗干净,将鱼肉切成3 cm×3 cm×0.5 cm大小,按照以下方式分别进行腌制:1)干腌:按质量比1∶20将食盐均匀涂抹在鱼肉片表面,在16~20 ℃下腌制1 h后,连同容器置于5 ℃冰箱继续腌制4 h[15];2)湿腌:取3 倍鱼肉质量的水,配制质量分数7%食盐溶液,将鱼肉放入食盐溶液中进行腌制,其他步骤同上;3)混合腌制:取5%鱼肉质量的食盐涂抹在鱼肉表面,在16~20 ℃下腌制1 h后,再与质量分数7%食盐溶液按料液比1∶3(g/mL)混合均匀,连同容器置于5 ℃冰箱腌制4 h;4)超声辅助腌制:取3 倍鱼肉质量的水,配制成质量分数7%食盐溶液,将鱼肉放入食盐溶液中,超声(60 kHz、300 W)腌制1 h后,连同容器置于5 ℃冰箱腌制4 h[16];5)对照组:将鱼肉置于室温(25 ℃)下1 h后,连同容器置于4 ℃冰箱中放置4 h。

1.3.2 白条鱼品质指标测定

1.3.2.1 理化特性

按照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中第一法直接干燥法测定水分含量。按照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》中索氏抽提法测定粗脂肪含量。按照GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》测定游离氨基酸含量。

1.3.2.2 质构特性

参照Huang Tao等[17]的方法并作修改。将大小均匀的腌制鱼肉切成2 cm×2 cm×0.5 cm大小,使用质构仪测定其硬度、弹性、胶黏性、咀嚼性,采用P/36圆柱形不锈钢探头,测前、测试、测后速率均为1.00 mm/s,压缩形变35%,触发力5.0 g,时间间隔5 s。

1.3.2.3 色度值

参照高凯日等[18]的方法并作修改。将腌制处理后的鱼肉切成2 cm×1 cm×0.5 cm大小,使用色差仪检测亮度值(L*)、红度值(a*)和黄度值(b*),每个样品平行测定3 次。

1.3.2.4 持水性

参照Wang Haiyan等[19]的方法并做修改。将腌制处理后的鱼肉切成2 cm×1 cm×0.5 cm大小,称质量,记为m1/g,用3 层滤纸包裹样品,4 ℃下3 000 r/min离心10 min后称质量,记为m2/g。持水性按式(1)计算:

1.3.2.5 蒸煮损失率

参照Kwon等[20]的方法并作修改。取腌制处理后的鱼肉称质量,记为m3/g,放入水浴锅中70 ℃水浴加热10 min,25 ℃下3 000 r/min离心10 min,用吸水纸吸干鱼肉表面水分,称质量,记为m4/g。蒸煮损失率按式(2)计算:

1.4 数据处理

每个实验至少设置3 个重复,数据表示为平均值±标准差,采用SPSS 29.0软件对数据进行方差分析和显著性分析,利用Origin 2018软件进行图表绘制。

2 结果与分析

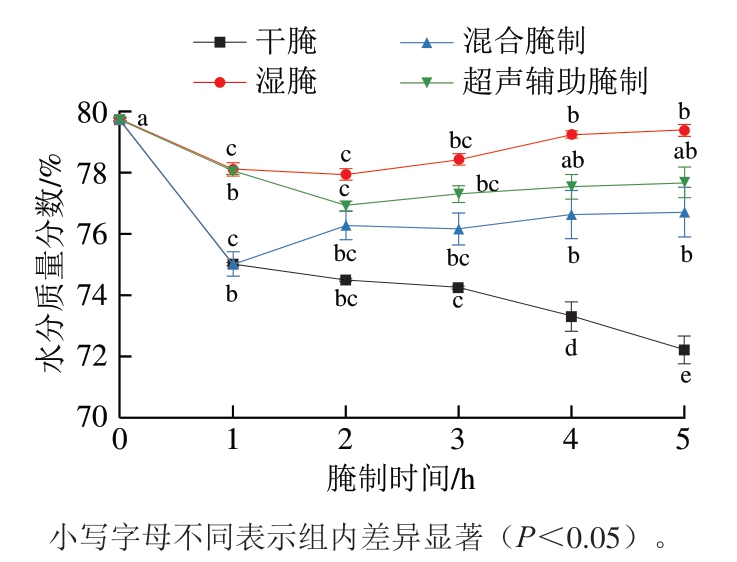

2.1 不同腌制方式对白条鱼肉水分含量的影响

由图1可知,4 种腌制方式均造成一定程度的水分损失。不同腌制方式鱼肉中水分含量由高到低依次是湿腌、超声辅助腌制、混合腌制、干腌,各组间存在明显差异。腌制0~1 h,不同腌制方式鱼肉水分含量变化显著(P<0.05),干腌鱼肉水分含量最低,与湿腌和超声辅助腌制差异明显。腌制1~2 h,混合腌制鱼肉水分含量呈上升趋势,其他3 种腌制方式鱼肉水分含量均呈下降趋势,这是因为此时混合腌制处于腌制的第2阶段,即干腌转湿腌,由于覆盖在鱼肉表面盐分被稀释,鱼肉内部盐浓度高于外部,水分子通过渗透压作用渗入鱼肉使其水分含量有一定程度的上升。腌制3 h后超声辅助和湿腌鱼肉水分含量均呈现上升趋势,但是超声辅助腌制鱼肉水分含量上升幅度较小,这可能是超声波破坏了鱼肉的组织结构,使其持水力下降。Soria等[21]认为,超声波处理会降低鱼肉表面的水分吸附力。整个腌制过程中,干腌鱼肉水分含量呈持续降低趋势,这与赵志霞等[22]的研究结论一致。

图1 不同腌制方式对白条鱼肉水分含量的影响

Fig. 1 Effect of different curing methods on the water content of sharpbelly

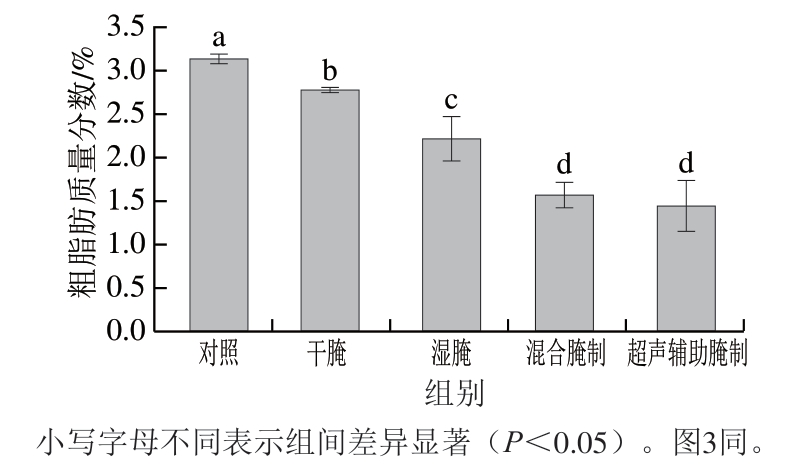

2.2 不同腌制方式对白条鱼肉粗脂肪含量的影响

由图2可知,经腌制处理,鱼肉脂肪含量显著下降(P<0.05)。蔡瑞康等[23]认为腌制后鱼肉脂肪含量减少的主要原因是脂肪在微生物及酶的作用下发生降解,这种降解可能对鱼肉风味、质地和稳定性产生影响。这与刘昌华等[24]研究腌制鲈鱼过程中性脂肪含量的变化结果一致。4 种腌制方式中,干腌鱼肉脂肪含量最高,这是因为干腌鱼肉水分含量较低,鱼体处于缺水状态,脂肪含量相对偏高。超声辅助腌制鱼肉脂肪含量最低,这是因为在腌制过程超声波损坏了鱼肉组织结构,使脂肪得以释放,并发生氧化分解。

图2 不同腌制方式对白条鱼肉粗脂肪含量的影响

Fig. 2 Effect of different curing methods on the crude fat content of sharpbelly

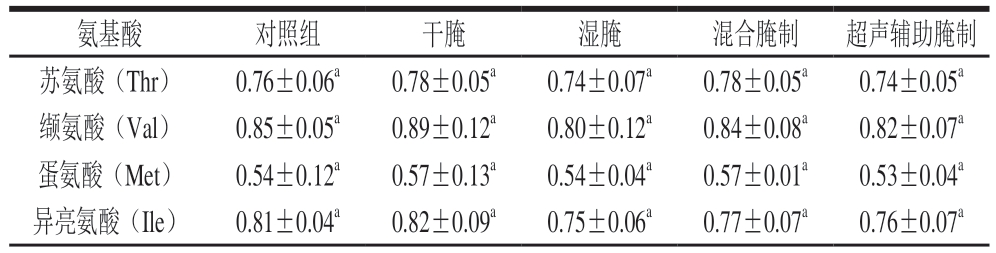

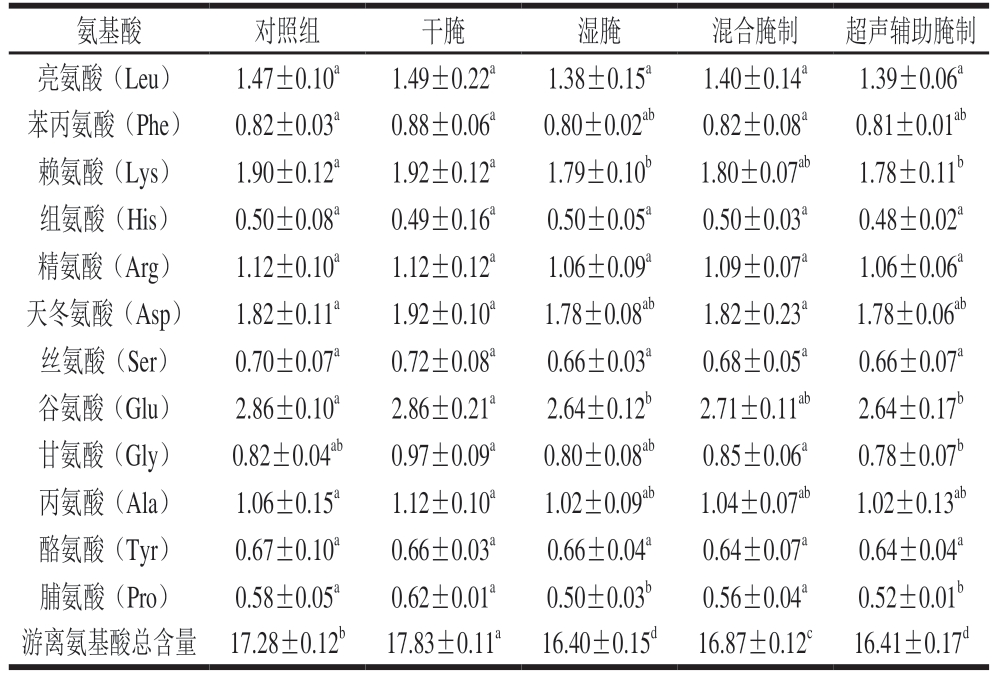

2.3 不同腌制方式对白条鱼肉中游离氨基酸的影响

由表1可知,经过腌制处理,鱼肉中大部分游离氨基酸含量并未出现显著变化,腌制处理对Lys、Glu、Gly、Pro含量影响显著(P<0.05)。4 种腌制方式鱼肉游离氨基酸总含量存在显著差异(P<0.05)。与对照组相比,干腌鱼肉游离氨基酸总含量显著增加(P<0.05),这与张丹丹等[25]的研究结果一致。这可能是由于鱼肉中组织蛋白酶B、L和钙激活中性蛋白酶活力使得二肽酶在干腌鱼成熟后依然保持较高活性,促进蛋白质分解产生游离氨基酸[26]。在腌制过程中,鱼肉游离氨基酸含量与食盐溶液浓度存在一定关系。湿腌和超声辅助腌制可促进盐分渗透入鱼肉,随着鱼肉中盐含量的增加,蛋白质结构展开程度增大,疏水性基团暴露,导致游离氨基酸总含量减少[27],这也是导致湿腌和超声辅助腌制鱼肉游离氨基酸含量降低幅度较大的主要原因。这表明4 种腌制方式均可使鱼肉的呈味物质发生一定程度的改变。

表1 不同腌制方式对白条鱼肉游离氨基酸组成与含量的影响

Table 1 Effect of different curing methods on the free amino acid composition and content of sharpbelly mg/g

氨基酸对照组干腌湿腌混合腌制超声辅助腌制苏氨酸(Thr)0.76±0.06a0.78±0.05a0.74±0.07a0.78±0.05a0.74±0.05a缬氨酸(Val)0.85±0.05a0.89±0.12a0.80±0.12a0.84±0.08a0.82±0.07a蛋氨酸(Met)0.54±0.12a0.57±0.13a0.54±0.04a0.57±0.01a0.53±0.04a异亮氨酸(Ile)0.81±0.04a0.82±0.09a0.75±0.06a0.77±0.07a0.76±0.07a

续表1

注:同行小写字母不同表示组间差异显著(P<0.05)。

氨基酸对照组干腌湿腌混合腌制超声辅助腌制亮氨酸(Leu)1.47±0.10a1.49±0.22a1.38±0.15a1.40±0.14a1.39±0.06a苯丙氨酸(Phe)0.82±0.03a0.88±0.06a0.80±0.02ab0.82±0.08a0.81±0.01ab赖氨酸(Lys)1.90±0.12a1.92±0.12a1.79±0.10b1.80±0.07ab1.78±0.11b组氨酸(His)0.50±0.08a0.49±0.16a0.50±0.05a0.50±0.03a0.48±0.02a精氨酸(Arg)1.12±0.10a1.12±0.12a1.06±0.09a1.09±0.07a1.06±0.06a天冬氨酸(Asp)1.82±0.11a1.92±0.10a1.78±0.08ab1.82±0.23a1.78±0.06ab丝氨酸(Ser)0.70±0.07a0.72±0.08a0.66±0.03a0.68±0.05a0.66±0.07a谷氨酸(Glu)2.86±0.10a2.86±0.21a2.64±0.12b2.71±0.11ab2.64±0.17b甘氨酸(Gly)0.82±0.04ab0.97±0.09a0.80±0.08ab0.85±0.06a0.78±0.07b丙氨酸(Ala)1.06±0.15a1.12±0.10a1.02±0.09ab1.04±0.07ab1.02±0.13ab酪氨酸(Tyr)0.67±0.10a0.66±0.03a0.66±0.04a0.64±0.07a0.64±0.04a脯氨酸(Pro)0.58±0.05a0.62±0.01a0.50±0.03b0.56±0.04a0.52±0.01b游离氨基酸总含量17.28±0.12b17.83±0.11a16.40±0.15d16.87±0.12c16.41±0.17d

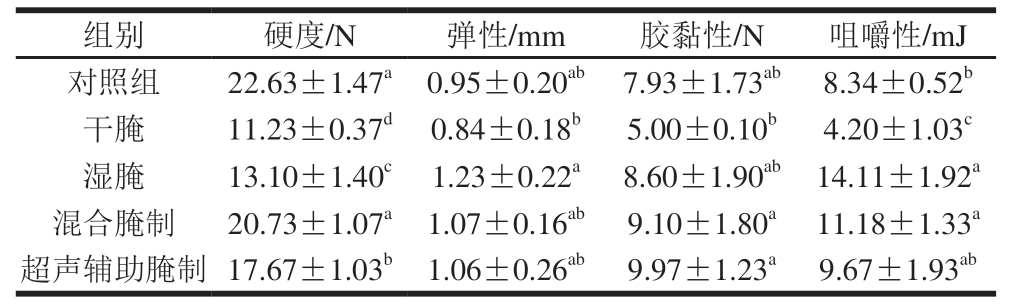

2.4 不同腌制方式对白条鱼肉质构特性的影响

由表2可知,腌制后的鱼肉硬度降低,除干腌外的其他3 种腌制方式鱼肉的弹性、胶黏性、咀嚼性均有所上升。这可能是腌制过程中微生物和酶的作用使鱼肉组织结构变得更加松软,盐分渗透导致肌动球蛋白二级结构发生变化,进而影响蛋白质的质构特性[28]。干腌鱼肉的4 个质构特性参数值最低,这可能是由于干腌过程中鱼肉失水较多,肌肉中的原纤维更易断裂成小片,引起肌原纤维小片化指数不断增加,从而导致上述质构特性降低[29]。此外,超声辅助腌制可降低鱼肉硬度、增加咀嚼性,Kang Dacheng等[30]在猪肉的应用研究中也有类似的发现,其原因是超声波的机械效应和空化效应引起蛋白质构象改变,使其结构疏松展开,进而破坏肌肉组织结构完整性,减小食盐渗透阻力,从而达到降低鱼肉硬度和增大咀嚼性的效果。

表2 不同腌制方式对白条鱼肉质构的影响

Table 2 Effect of different curing methods on the texture of sharpbelly

注:同列小写字母不同表示组间差异显著(P<0.05)。表4同。

组别硬度/N弹性/mm胶黏性/N咀嚼性/mJ对照组22.63±1.47a0.95±0.20ab7.93±1.73ab8.34±0.52b干腌11.23±0.37d0.84±0.18b5.00±0.10b4.20±1.03c湿腌13.10±1.40c1.23±0.22a8.60±1.90ab14.11±1.92a混合腌制20.73±1.07a1.07±0.16ab9.10±1.80a11.18±1.33a超声辅助腌制17.67±1.03b1.06±0.26ab9.97±1.23a9.67±1.93ab

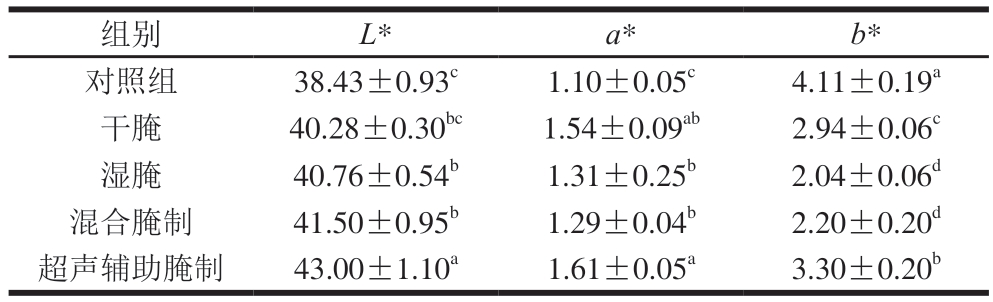

2.5 不同腌制方式对白条鱼肉色泽的影响

鱼肉色泽显著影响消费者对产品的购买欲望。在鱼肉腌制过程中,内外因素共同影响鱼肉成色,进而影响产品品质。由表3可知,对照组L*和a*最低,说明腌制有利于改善鱼肉色泽。超声辅助腌制鱼肉L*、a*和b*均高于其他腌制方式,其中L*和b*显著高于其他腌制方式(P<0.05)。4 种腌制方式中,干腌鱼肉L*最低,这与不同腌制方式对煮制猪肉品质、组织形态和蛋白结构影响研究结果[26]一致。这可能与干腌导致鱼肉大面积失水,光反射程度明显降低有关。不同腌制方式对鱼肉L*产生的影响差异可能与鱼肉组织成分变化有关,如蛋白质、脂肪及其他营养物质在腌制过程的氧化分解等。

表3 不同腌制方式对白条鱼肉色度值的影响

Table 3 Effect of different curing methods on the chromatic value of sharpbelly

组别L*a*b*对照组38.43±0.93c1.10±0.05c4.11±0.19a干腌40.28±0.30bc1.54±0.09ab2.94±0.06c湿腌40.76±0.54b1.31±0.25b2.04±0.06d混合腌制41.50±0.95b1.29±0.04b2.20±0.20d超声辅助腌制43.00±1.10a1.61±0.05a3.30±0.20b

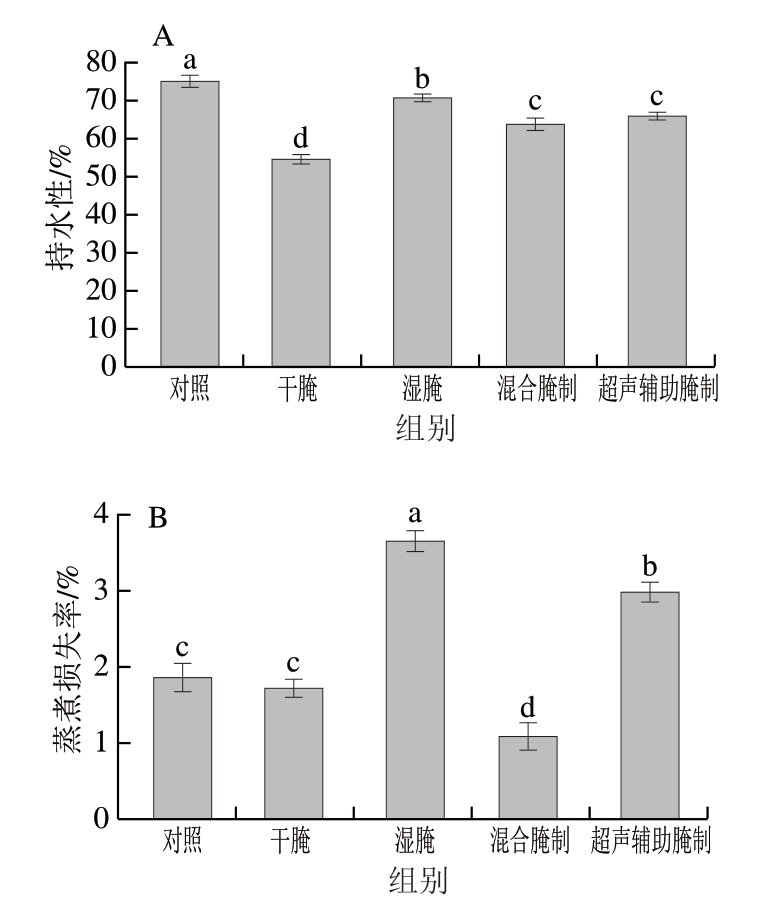

2.6 不同腌制方式对白条鱼肉持水性和蒸煮损失率的影响

如图3所示,与对照组相比,腌制处理显著降低鱼肉的持水性(P<0.05),其中干腌鱼肉持水性最低,这是因为干腌过程中,鱼肉直接与盐分接触,鱼肉表面形成高渗透压食盐溶液,细胞内水分析出较多,导致干腌后鱼肉持水性大幅降低。混合腌制在工艺上有别于湿腌和干腌,鱼肉持水性居中。相比干腌和混合腌制,超声辅助腌制处理一定程度上破坏了鱼体肌肉组织纤维结构,其持水性有所上升,这表明超声波辅助可改善鱼肉嫩度,与质构特性结果相一致,并与Bai Hengli等[31]的研究结果一致。

图3 不同腌制方式对白条鱼肉持水性(A)和蒸煮损失率(B)的影响

Fig. 3 Effect of different curing methods on the water-holding capacity (A)and cooking loss rate (B) of sharpbelly

蒸煮损失主要指肉类加工过程中蛋白质变性和水分流失,由其自身具有持水作用的空间结构及亲水基团产生变化导致肉类质量下降。如图3所示,与对照组相比,湿腌与超声辅助腌制鱼肉蒸煮损失率显著升高(P<0.05),干腌鱼肉蒸煮损失率无显著变化(P>0.05),混合腌制鱼肉蒸煮损失率显著降低(P<0.05)。

3 结 论

白条鱼肉经过4 种腌制方式处理,湿腌鱼肉水分含量最高,干腌鱼肉水分含量最低;腌制后鱼肉粗脂肪含量普遍降低,超声辅助腌制鱼肉粗脂肪含量降低幅度最大;腌制后鱼肉L*普遍上升,硬度降低,除干腌外,其他3 种腌制方式鱼肉胶黏性、弹性、咀嚼性均有所上升;腌制方式对鱼肉游离氨基酸总含量具有显著影响,其中干腌鱼肉游离氨基酸总含量显著增加,其他3 种腌制方式鱼肉游离氨基酸总含量显著降低(P<0.05);腌制处理后鱼肉持水性下降,湿腌蒸煮损失率最高,混合腌制蒸煮损失率最低。综上所述,不同腌制方式对白条鱼肉品质均有一定程度的影响,选择合适的腌制方式对于提升鱼肉的食用品质和延长其货架期具有重要意义,这为白条鱼在预制菜肴研发方面提供了理论依据。

[1] 赵永锋, 胡海彦. 我国大宗淡水鱼的发展现状及趋势研究[J].中国渔业经济, 2012, 30(5): 91-99. DOI:10.3969/j.issn.1009-590X.2012.05.015.

[2] 袁媛, 袁永明, 代云云, 等. 中国特色淡水鱼产业竞争优势研究[J].中国农学通报, 2020, 36(35): 127-133.

[3] 柏芸, 熊善柏. 我国淡水鱼加工业现状、问题与对策[J]. 湖北农业学, 2010, 49(12): 3159-3161; 3167. DOI:10.3969/j.issn.0439-8114.2010.12.066.

[4] 李竣, 杨旭, 陈洁. 中国淡水鱼加工业的现状、主要问题及发展思路: 基于全国58 家淡水鱼加工企业的调查[J]. 保鲜与加工, 2020,20(5): 212-217. DOI:10.3969/j.issn.1009-6221.2020.05.033.

[5] 张群. 淡水鱼保鲜加工技术研究[J]. 食品与生物技术学报, 2022,41(12): 105. DOI:10.3969/j.issn.1673-1689.2022.12.012.

[6] 梁佳敏, 张伊涵, 田明礼, 等. 中国淡水鱼休闲食品发展现状与消费嗜好分析[J]. 中国渔业质量与标准, 2023, 13(6): 40-47.DOI:10.3969/j.issn.2095-1833.2023.06.006.

[7] 李满雄, 李水红, 熊巍, 等. 淡水鱼预制菜加工技术研究进展[J].食品安全导刊, 2021(34): 128-130. DOI:10.16043/j.cnki.cfs.2021.34.043.

[8] 伏慧慧, 潘丽. 干腌牛肉加工过程中理化指标变化分析[J].新疆职业大学学报, 2023, 31(2): 65-70; 75. DOI:10.3969/j.issn.1009-9549.2023.02.013.

[9] 杜垒, 李艳逢, 周光宏, 等. 不同浓度盐水对鸭肉湿腌时传质动力的影响[J]. 食品工业科技, 2011, 32(6): 79-82; 85. DOI:10.13386/j.issn1002-0306.2011.06.104.

[10] 瞿丞, 贺稚非, 王兆明, 等. 鸡肉湿腌过程中的传质动力学研究[J].食品与发酵工业, 2019, 45(11): 106-112. DOI:10.13995/j.cnki.11-1802/ts.019601.

[11] 郭雅. 不同腌制工艺对风干鳊鱼品质影响研究[D]. 南京: 南京师范大学, 2017. DOI:10.7666/d.Y3167888.

[12] 罗扬, 刘成国, 陈瑶, 等. 真空腌制技术及其在食品加工中的应用研究[J]. 肉类研究, 2010(6): 31-34. DOI:10.3969/j.issn.1001-8123.2010.06.009.

[13] 黄亚军, 周存六. 超声波技术在肉及肉制品中的应用研究进展[J].肉类研究, 2020, 34(5): 91-97. DOI:10.7506/rlyj1001-8123-20200319-079.

[14] 付丽, 高雪琴, 申晓琳, 等. 牛肉湿腌及超声波辅助湿腌过程中腌制液渗透速率的研究[J]. 食品科技, 2019, 44(4): 104-109.DOI:10.13684/j.cnki.spkj.2019.04.020.

[15] 陈方雪, 王世哲, 邱文兴, 等. 干腌鱼挥发性风味物质分析方法的建立与优化[J]. 肉类研究, 2023, 37(8): 27-34. DOI:10.7506/rlyj1001-8123-20230419-030.

[16] 谢昌芯. 超声波辅助低盐风干鱼腌制工艺及其品质形成机理研究[D]. 黄石: 湖北师范大学, 2024. DOI:10.27796/d.cnki.ghbsf.2024.000238.

[17] HUANG T, TU Z C, SHANGGUAN X C, et al. Characteristics of fish gelatin-anionie polysaccharide complexes and their applications in yoghurt: rheology and tribology[J]. Food Chemistry, 2020, 343:128413. DOI:10.1016/j.foodchem.2020.128413.

[18] 高凯日, 林琳, 陆剑锋, 等. 不同腌制处理对草鱼肉理化性质的影响[J]. 食品研究与开发, 2020, 41(18): 21-28. DOI:10.12161/j.issn.1005-6521.2020.18.004.

[19] WANG H Y, WANG L, CHEN D, et al. Unexpected gelation behavior of citrus pectin induced by monowalentcations under alkaline conditions[J]. Carbohydrate Polymers, 2019, 212: 51-58.DOI:10.1016/j.carbpol.2019.02.012.

[20] KWON H C, SHIN D M, YUNE J H, et al. Evaluation of gels formulated with whey proteins and sodium dodecyl, sulfate as a fat replacer in low-fat sausage[J]. Food Chemistry, 2021, 337: 127682.DOI:10.1016/j.foodchem.2020.127682.

[21] SORIA A C, CORZO M M, MONTILLA A, et al. Chemical and physicochemical quality parameters in carrots dehydrated by power ultrasound[J]. Journal of Agricultural and Food Chemistry, 2010,58(13): 7715-7722. DOI:10.1021/jf100762e.

[22] 赵志霞, 吴燕燕. 低盐罗非鱼片快速腌制的工艺研究[J]. 南方水产科学, 2017, 13(6): 105-114. DOI:10.3969/j.issn.2095-0780.

[23] 蔡瑞康, 吴佳佳, 马旭婷, 等. 糟鱼腌制过程中的营养成分分析与评价[J]. 食品与发酵工业, 2016, 42(2): 172-177. DOI:10.13995/j.cnki.11-1802/ts.201602030.

[24] 刘昌华, 章建浩, 王艳. 鲈鱼风干成熟过程中脂质分解氧化规律[J].食品科学, 2012, 33(5): 13-18. DOI:10.7506/spkx1002-6630-201205003.

[25] 张丹丹, 万金庆, 姚志勇, 等. 不同冷诱导初始温度对罗非鱼片鲜度和滋味的影响[J]. 食品工业科技, 2013, 34(9): 319-323.DOI:10.13386/j.issn1002-0306.2013.09.047.

[26] 宋玉, 郑健, 黄峰, 等. 不同腌制方式对煮制猪肉品质、组织形态和蛋白结构的影响[J]. 食品工业科技, 2022, 43(23): 103-111.DOI:10.13386/j.issn1002-0306.2022030282.

[27] 赵改名. 肌肉蛋白水解酶在金华火腿加工过程中作用的研究[D].南京: 南京农业大学, 2004. DOI:10.7666/d.Y679726.

[28] 郭雅, 卞欢, 江芸, 等. 不同腌制方式对风干鳊鱼理化指标的影响[J]. 食品工业科技, 2016, 37(14): 272-276. DOI:10.13386/j.issn1002-0306.2016.14.046.

[29] 刘然. 半干草鱼制品开发及其贮藏稳定性研究[J]. 杭州: 浙江工业大学, 2012. DOI:10.7666/d.y2142674.

[30] KANG D C, WANG A R, ZHOU G H, et al. Power ultrasonic on mass transport of beef: effects of ultrasound intensity and NaCl concentration[J]. Innovative Food Science & Emerging Technologies,2016, 35: 36-44. DOI:10.1016/j.ifset.2016.03.009.

[31] BAI H L, LI L H, WU Y Y, et al. Ultrasound improves the lowsodium salt curing of sea bass: insights into the effects of ultrasound on texture, microstructure, and flavor characteristics[J].Ultrasonics Sonochemistry, 2023, 100: 106597. DOI:10.1016/j.ultsonch.2023.106597.