肉圆是湖北武汉传统美食肉圆和黄陂三鲜的关键食材,因其外观圆润饱满、色泽金黄、口感肥而不腻而广受消费者喜爱[1]。传统肉圆的制作配方中猪瘦肉占原料肉的七成,成本较高。而我国淡水鱼资源丰富,鲢鱼糜售价不足猪瘦肉的50%,且鱼糜蛋白质含量高、脂肪含量低,具有良好的凝胶形成能力[2]。在猪瘦肉中添加适当比例鱼糜(6∶4~7∶3)不仅可以降低成品中脂肪含量和原料成本,还能改善制品的风味和凝胶品质[3-4]。传统肉圆通常采用高温油炸工艺生产,不仅导致产品中脂肪含量过高,而且肉类在油炸过程中生成的杂环胺、丙烯酰胺及多环芳烃等致癌物会对人体健康造成较大威胁[5]。水煮法是我国传统烹饪方法,其烹饪温度相对较低,可降低有害物质产生风险,且与其他烹饪方法相比,水煮法能最大程度保留食材营养,食用品质更佳[6-9]。鉴于此,本研究以猪肉与鱼糜为主要原料,采用水煮法生产复合肉圆,研究猪瘦肉形状、盐斩时间、水煮温度和水煮时间对肉圆穿刺特性、质地剖面分析(texture profile analysis,TPA)参数、色度值、持水性、感官品质的影响,并采用响应面法对肉圆制作工艺进行优化,以确定猪肉与鱼糜复配凝胶制品肉圆的适宜加工工艺,为开发猪肉与鱼糜复合肉圆工业化生产提供参考。

1 材料与方法

1.1 材料与试剂

猪瘦肉及猪肥膘 正大食品(襄阳)有限公司;冷冻鲢鱼糜(AAA级,水分质量分数78%) 洪湖市井力水产食品股份有限公司;财成牌马铃薯淀粉、金色洪湖牌谷物鸡蛋、云鹤牌精制食盐、大桥牌味精及生姜等辅料均采购于华中农业大学教育超市。

1.2 仪器与设备

博朗FP3010斩拌搅打机 合嘉信厨具机械厂;HH-2数显恒温水浴锅 常州澳华仪器有限公司;TA-XT Plus物性测试仪 英国Stable Micro System公司;CR-400色差仪 日本柯尼卡美能达公司;5424R高速台式冷冻离心机 德国Eppendorf公司。

1.3 方法

1.3.1 猪肉与鱼糜复合肉圆制备

先将猪瘦肉切分(丁状:1 cm×1 cm×1 cm,条状:3 cm×1 cm×0.5 cm,糜状:以斩拌机斩碎)、猪肥膘斩碎;另将解冻后的鱼糜空斩2 min,以猪瘦肉与鱼糜按质量比6∶4复配后的总质量为基准,加盐1.5%斩拌1~5 min。根据前期实验确定的肉圆配方将猪瘦肉与鱼糜复配,再以猪瘦肉与鱼糜总质量为基准,加入20%猪肥膘、6%淀粉、1.2%味精、2.1%蛋清、3%生姜末、10%冰水进行搅打[9-10]。搅打完后按肉圆成品规格30 g/个称取混合肉糜,捏制为圆子状,放入水浴锅(82~90 ℃)中进行一次加热煮制(25~45 min),煮制完成后捞出成品(成品中猪瘦肉与鱼糜分别约占肉圆质量的42.2%和28.1%),冷却后于4 ℃冰箱冷藏备用。

1.3.2 单因素试验及响应面优化设计

按照1.3.1节方法制备猪肉与鱼糜复合肉圆,先分别研究猪瘦肉形状(丁状、条状、糜状)、盐斩时间(1、2、3、4、5 min)、水煮温度(82、84、86、88、90 ℃)和水煮时间(25、30、35、40、45 min)对肉圆穿刺特性、质构特性、持水性、色度值和感官品质的影响,以确定各因素的适宜范围,4 个因素的固定水平为条状猪瘦肉、盐斩时间3 min、水煮温度86 ℃、水煮时间35 min。

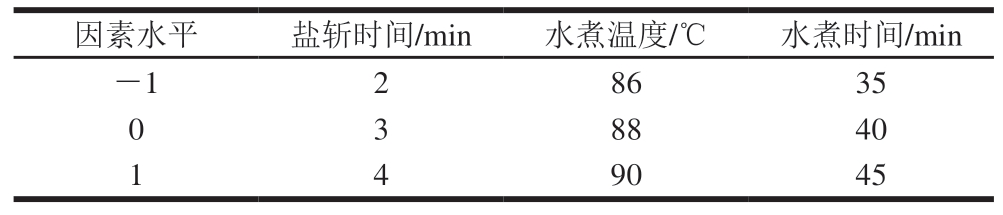

基于单因素试验结果,以肉圆的硬度和弹性为响应值,采用Box-Behnken中心组合试验设计和响应面法优化制备工艺。试验设计见表1。

表1 Box-Behnken试验因素与水平

Table 1 Code and level of independent variables used for Box-Behnken design

因素水平盐斩时间/min水煮温度/℃水煮时间/min-128635 0 3 8840 1 4 9045

1.3.3 穿刺特性和TPA参数测定

参考杨眉等[10]的方法。将肉圆样品切成20 mm高的立方体,采用物性测试仪测定穿刺特性(破断力、凹陷距离、凝胶强度)和TPA参数(硬度、弹性、咀嚼性、内聚性)。穿刺特性测定条件:P/0.25S探头,压缩距离10 mm,间隔时间5 s,测前、测试、测后速率分别为2、1、1 mm/s。TPA参数测定条件:P/36R探头,测前、测试、测后速率分别为2、1、2 mm/s,压缩比50%,时间间隔5 s。每个样品做8 个平行。

1.3.4 持水性测定

参考Kocher等[11]的方法。将肉圆样品切成3 g左右,称质量(m1/g),用滤纸包裹,4 000 r/min离心15 min,去掉滤纸后再次称质量(m2/g),按式(1)计算持水性。每个样品做3 个平行。

1.3.5 色度值测定

参考Kong Baohua等[12]的方法。将肉圆样品切成直径25 mm、高20 mm的圆柱体,用校正过的色差仪测定样品的亮度值(L*)、红度值(a*)、黄度值(b*),按式(2)计算白度(W)。每个样品做8 个平行。

1.3.6 感官评价

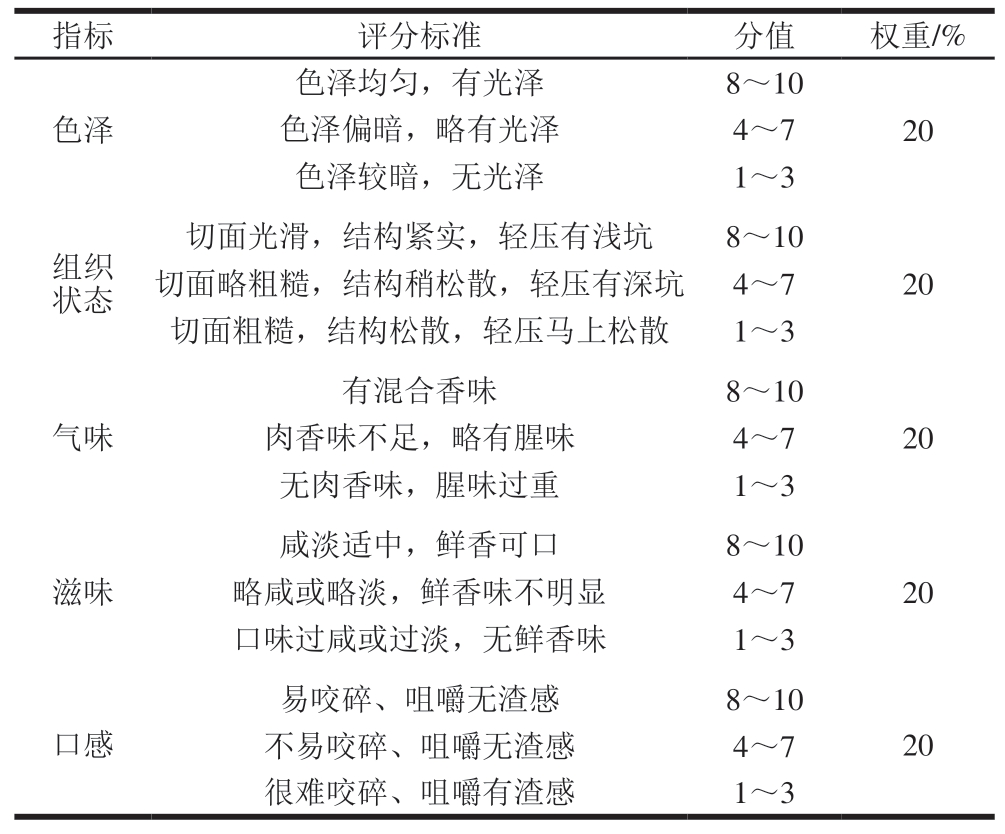

根据SB/T 10610—2011《肉丸》制定感官评价标准,选择8 名经过感官培训的人员,在感官实验室根据肉圆感官评价标准对样品各指标评分并计算总评分[13]。评价标准见表2。

表2 猪肉-鱼糜复合肉圆感官评价标准

Table 2 Sensory evaluation criteria for pork-fish mixed meatballs

指标评分标准分值权重/%色泽均匀,有光泽8~10色泽色泽偏暗,略有光泽4~7色泽较暗,无光泽1~3 20组织状态切面光滑,结构紧实,轻压有浅坑8~10切面略粗糙,结构稍松散,轻压有深坑4~7切面粗糙,结构松散,轻压马上松散1~3 20有混合香味8~10气味肉香味不足,略有腥味4~7无肉香味,腥味过重1~3 20咸淡适中,鲜香可口8~10滋味略咸或略淡,鲜香味不明显4~7口味过咸或过淡,无鲜香味1~3 20易咬碎、咀嚼无渣感8~10口感20不易咬碎、咀嚼无渣感4~7很难咬碎、咀嚼有渣感1~3

1.4 数据处理

实验重复3 次,结果以平均值±标准差表示。采用Design Expert 11绘图,运用SPSS 25进行统计分析,并作方差分析及Duncan多重范围检验,以P<0.05表示差异显著。

2 结果与分析

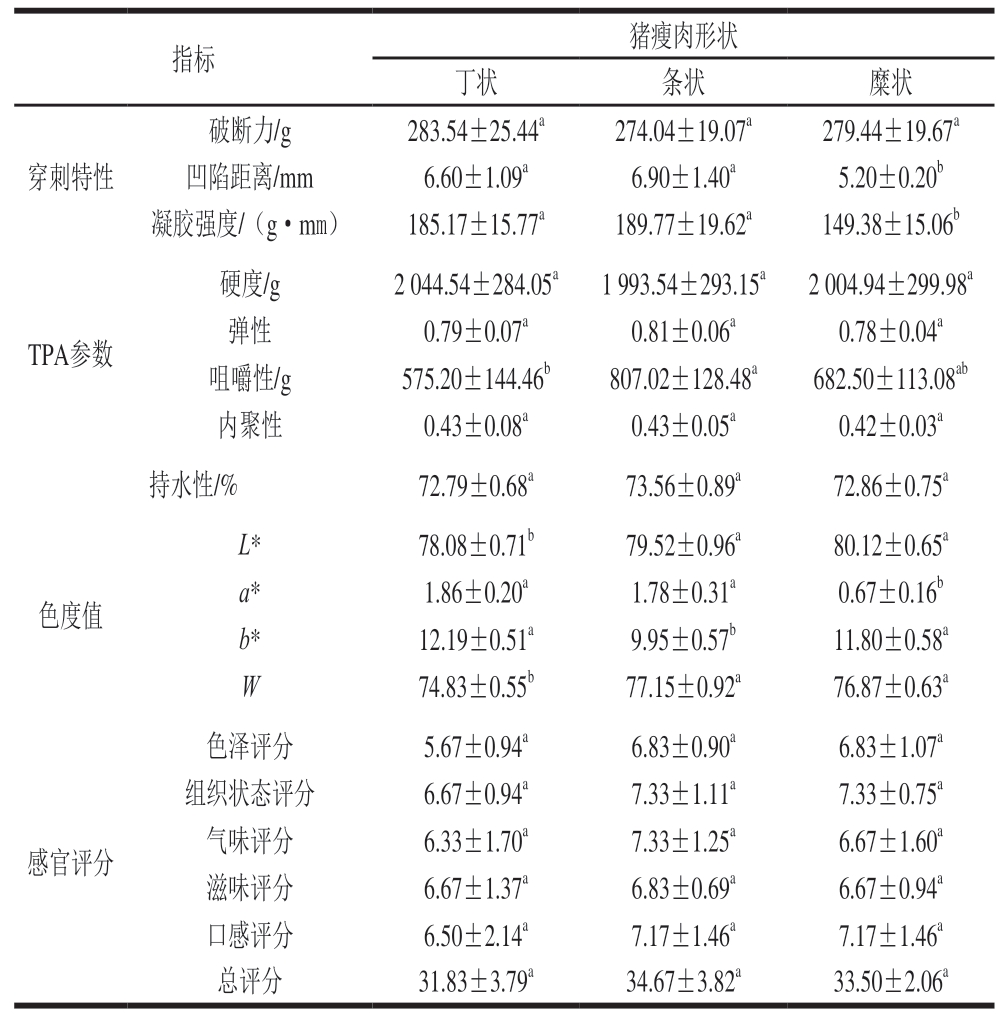

2.1 猪瘦肉形状对复合肉圆品质的影响

由表3可知,猪瘦肉形状对复合肉圆的凹陷距离、凝胶强度、咀嚼性和色度值有显著影响(P<0.05),但对复合肉圆的破断力、持水性和感官评分无显著影响(P>0.05)。在3 种猪瘦肉形状中,条状组肉圆的凹陷距离、凝胶强度、咀嚼性最高,分别为6.90 mm、189.77 g·mm和807.02 g,表明添加条状猪瘦肉肉圆的质地和口感较好,这与口感评分最高的结果相一致,其原因是条状猪瘦肉最大程度保存了其肌肉组织完整性,肌原纤维蛋白结构破坏程度低,肉圆弹性较好。猪肉为红肉,鱼糜为白肉,两者的复配比例及肉糜均匀程度会对肉圆色泽产生影响。添加条状猪瘦肉组肉圆的W较高、b*最低,表明添加条状猪瘦肉的肉糜混合较均匀,肉圆的色泽较好。

表3 猪瘦肉形状对复合肉圆品质的影响

Table 3 Effect of the shape of lean pork meat on the quality of mixed meatballs

注:同行小写字母不同表示组间差异显著(P<0.05)。表4~6同。

指标猪瘦肉形状丁状条状糜状穿刺特性破断力/g283.54±25.44a274.04±19.07a279.44±19.67a凹陷距离/mm6.60±1.09a6.90±1.40a5.20±0.20b凝胶强度/(g·mm)185.17±15.77a189.77±19.62a149.38±15.06b TPA参数硬度/g2 044.54±284.05a1 993.54±293.15a2 004.94±299.98a弹性0.79±0.07a0.81±0.06a0.78±0.04a咀嚼性/g575.20±144.46b807.02±128.48a682.50±113.08ab内聚性0.43±0.08a0.43±0.05a0.42±0.03a持水性/%72.79±0.68a73.56±0.89a72.86±0.75a色度值L*78.08±0.71b79.52±0.96a80.12±0.65a a*1.86±0.20a1.78±0.31a0.67±0.16b b*12.19±0.51a9.95±0.57b11.80±0.58a W 74.83±0.55b77.15±0.92a76.87±0.63a感官评分色泽评分5.67±0.94a6.83±0.90a6.83±1.07a组织状态评分6.67±0.94a7.33±1.11a7.33±0.75a气味评分6.33±1.70a7.33±1.25a6.67±1.60a滋味评分6.67±1.37a6.83±0.69a6.67±0.94a口感评分6.50±2.14a7.17±1.46a7.17±1.46a总评分31.83±3.79a34.67±3.82a33.50±2.06a

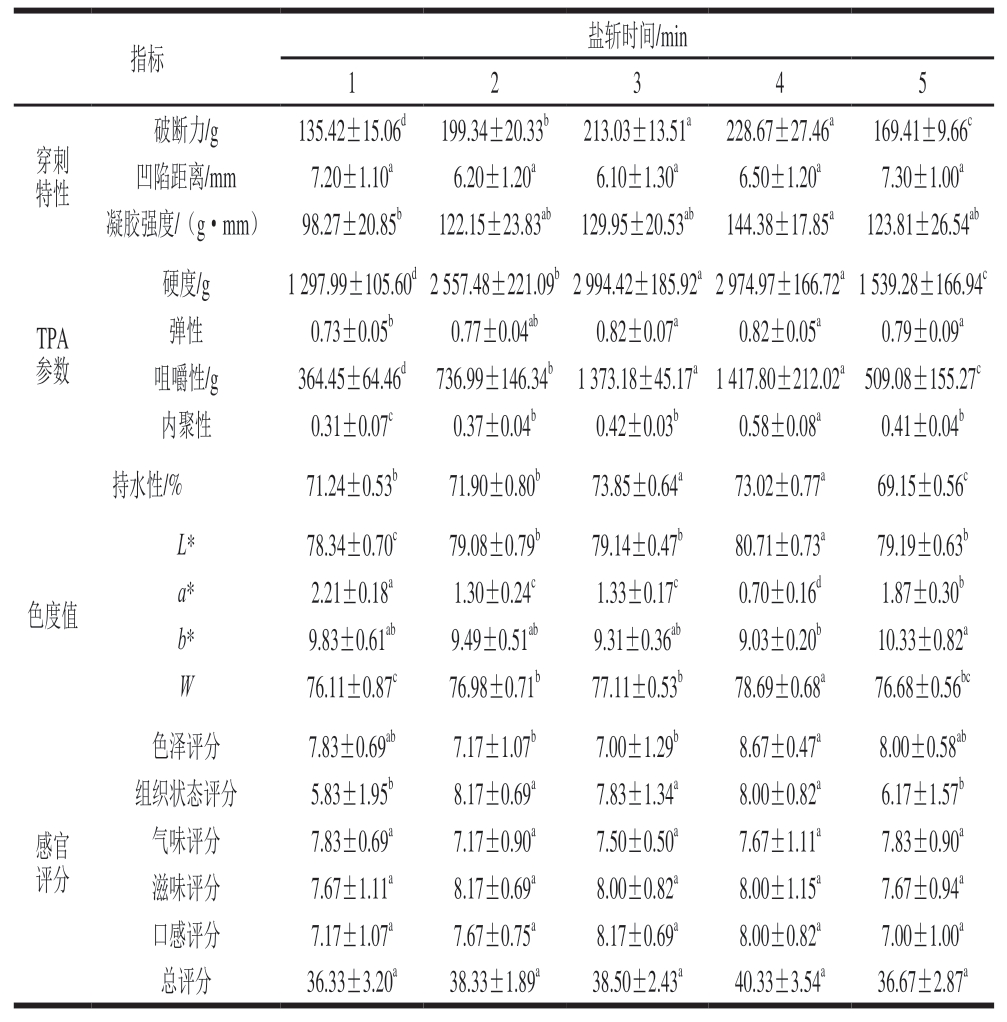

2.2 盐斩时间对复合肉圆品质的影响

鱼糜的斩拌是猪肉与鱼糜复合肉圆制作过程极为重要的一道工序,通常可分为空斩和加盐斩拌,通过斩拌促使盐溶性蛋白充分溶出并形成肌动球蛋白溶胶,使原料乳化性、黏结性最大化[14-15]。由表4可知,鱼糜盐斩时间对复合肉圆品质影响显著(P<0.05),其破断力、凝胶强度、硬度、咀嚼性、内聚性、持水性、W、色泽评分、组织状态评分和总评分随盐斩时间的延长整体呈先上升后下降的趋势,并且基本在盐斩时间4 min时达到最大值。适当的盐斩时间可促进肌原纤维蛋白溶出和肌球蛋白α-螺旋展开,进而形成良好的三维网络结构,增强鱼糜凝胶强度[16]。而盐斩时间过短,鱼糜颗粒较大,鱼糜中肌原纤维蛋白溶出较少,鱼糜凝胶强度低、弹性差;盐斩时间过长则会使鱼糜温度升高,易导致肌原纤维蛋白变性,凝胶形成能力下降[17-19]。色度值反映制品颜色的色调和饱和度,鱼糜的盐斩时间对猪肉与鱼糜复合肉圆的色度值有一定影响。随着盐斩时间的延长,猪肉与鱼糜复合肉圆的L*和W逐渐增加,盐斩时间4 min时其L*和W分别为80.71和78.69,继续延长盐斩时间,肉圆的L*和W出现下降,而肉圆a*则呈现相反的变化趋势,鱼糜盐斩时间4 min时肉圆a*最小。

表4 盐斩时间对复合肉圆品质的影响

Table 4 Effect of salt chopping time on the quality of mixed meatballs

指标盐斩时间/min 1 2 3 4 5穿刺特性破断力/g135.42±15.06d199.34±20.33b213.03±13.51a228.67±27.46a169.41±9.66c凹陷距离/mm7.20±1.10a6.20±1.20a6.10±1.30a6.50±1.20a7.30±1.00a凝胶强度/(g·mm)98.27±20.85b122.15±23.83ab129.95±20.53ab144.38±17.85a123.81±26.54ab TPA参数硬度/g1 297.99±105.60d2 557.48±221.09b2 994.42±185.92a2 974.97±166.72a1 539.28±166.94c弹性0.73±0.05b0.77±0.04ab0.82±0.07a0.82±0.05a0.79±0.09a咀嚼性/g364.45±64.46d736.99±146.34b1 373.18±45.17a1 417.80±212.02a509.08±155.27c内聚性0.31±0.07c0.37±0.04b0.42±0.03b0.58±0.08a0.41±0.04b持水性/%71.24±0.53b71.90±0.80b73.85±0.64a73.02±0.77a69.15±0.56c色度值L*78.34±0.70c79.08±0.79b79.14±0.47b80.71±0.73a79.19±0.63b a*2.21±0.18a1.30±0.24c1.33±0.17c0.70±0.16d1.87±0.30b b*9.83±0.61ab9.49±0.51ab9.31±0.36ab9.03±0.20b10.33±0.82a W 76.11±0.87c76.98±0.71b77.11±0.53b78.69±0.68a76.68±0.56bc感官评分色泽评分7.83±0.69ab7.17±1.07b7.00±1.29b8.67±0.47a8.00±0.58ab组织状态评分5.83±1.95b8.17±0.69a7.83±1.34a8.00±0.82a6.17±1.57b气味评分7.83±0.69a7.17±0.90a7.50±0.50a7.67±1.11a7.83±0.90a滋味评分7.67±1.11a8.17±0.69a8.00±0.82a8.00±1.15a7.67±0.94a口感评分7.17±1.07a7.67±0.75a8.17±0.69a8.00±0.82a7.00±1.00a总评分36.33±3.20a38.33±1.89a38.50±2.43a40.33±3.54a36.67±2.87a

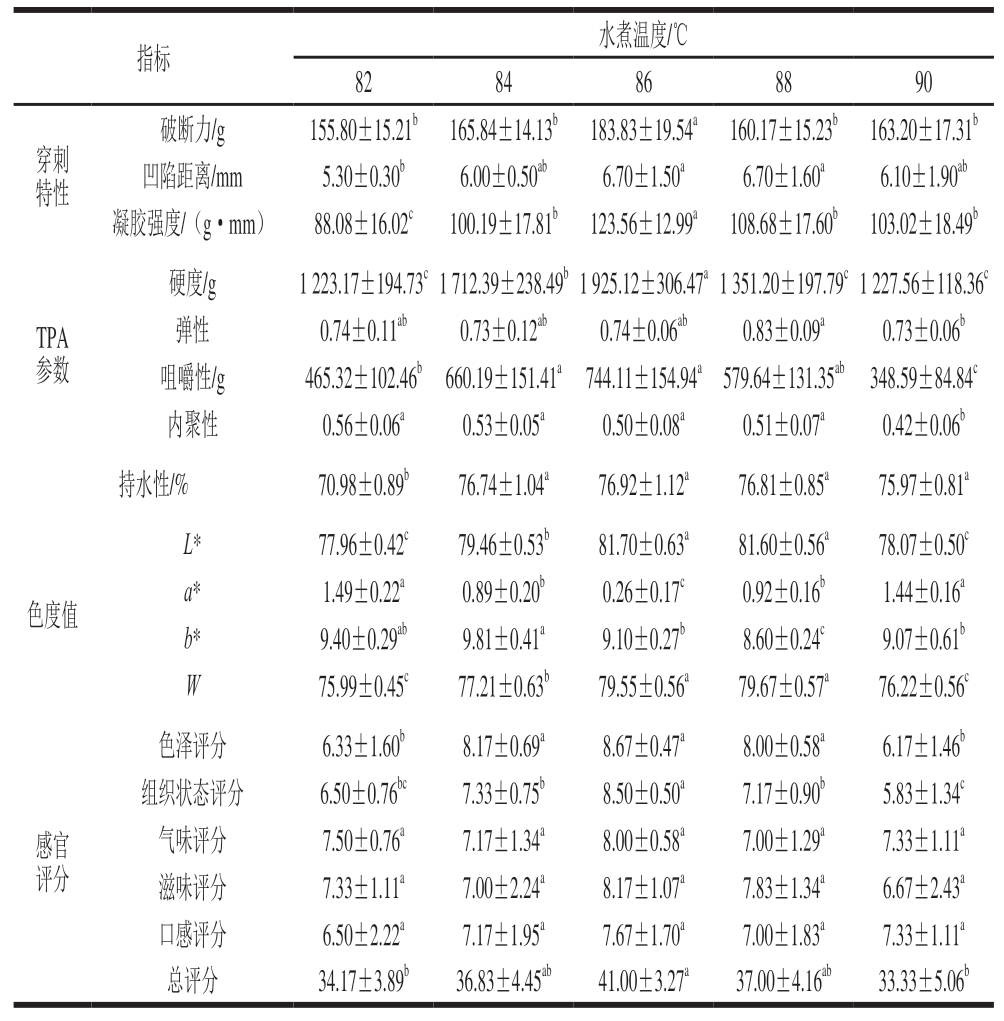

2.3 水煮温度对复合肉圆品质的影响

穿刺特性和TPA参数是肉糜凝胶制品品质评价重要指标[20]。实验室前期研究结果表明,复合肉糜中猪瘦肉比例较大时,其凝胶形成过程不存在凝胶劣化现象,且猪瘦肉最终以条状加入,成品凝胶品质较糜状猪瘦肉更好,选用一段式加热法制备复合肉圆。由表5可知,水煮温度对肉圆的穿刺特性、TPA参数、持水性、色度值和感官评分均有显著影响(P<0.05),其破断力、凹陷距离、凝胶强度、硬度、弹性、咀嚼性、持水性、L*、W、色泽评分、组织状态评分和总评分均随水煮温度升高呈先上升后下降的趋势。其中破断力、凹陷距离、凝胶强度、硬度、咀嚼性、持水性、L*、色泽评分、组织状态评分、总评分在86 ℃达到最大,弹性和W在88 ℃达到最大。温度较低时肉中蛋白质变性程度低,肌纤维变形不充分,质构特性较差。随着温度上升,蛋白质高级结构逐步展开,其活性基团得以暴露,从而使交联作用增强[21],质构特性变优;而温度过高时,蛋白质分子之间及蛋白质与水分子之间的交联作用被破坏,疏水基团暴露受阻,肌原纤维蛋白混乱无序,网状结构松散,穿刺特性、TPA参数变差[22-23]。同时,温度升高会使肌肉表面纤维结构变得疏松,加速内部水分渗出使汁液积于肉制品表面,使之对光的反射能力增强,W增大[24]。温度进一步上升,自由水含量下降使光反射降低,且肉制品发生的美拉德反应更为剧烈,生成更多褐色物质,W下降。感官评价是一种直观且快速的食品质量检测方法,可以反映消费者对该产品的接受性[25]。当温度升高时,蛋白质变性导致肌纤维收缩产生的牵引力不断增强[26],水分子与蛋白质结合紧密,产品感官品质较优。温度过高时,蛋白质发生剧烈变性,蛋白质分子之间的共价交联被破坏,导致肉圆的持水性降低[27],产品多汁性受到影响,总体感官品质变差。

表5 水煮温度对复合肉圆品质的影响

Table 5 Effect of boiling temperature on the quality of mixed meatballs

指标水煮温度/℃8284868890穿刺特性破断力/g155.80±15.21b165.84±14.13b183.83±19.54a160.17±15.23b163.20±17.31b凹陷距离/mm5.30±0.30b6.00±0.50ab6.70±1.50a6.70±1.60a6.10±1.90ab凝胶强度/(g·mm)88.08±16.02c100.19±17.81b123.56±12.99a108.68±17.60b103.02±18.49b TPA参数硬度/g1 223.17±194.73c1 712.39±238.49b1 925.12±306.47a1 351.20±197.79c1 227.56±118.36c弹性0.74±0.11ab0.73±0.12ab0.74±0.06ab0.83±0.09a0.73±0.06b咀嚼性/g465.32±102.46b660.19±151.41a744.11±154.94a579.64±131.35ab348.59±84.84c内聚性0.56±0.06a0.53±0.05a0.50±0.08a0.51±0.07a0.42±0.06b持水性/%70.98±0.89b76.74±1.04a76.92±1.12a 76.81±0.85a75.97±0.81a色度值L*77.96±0.42c79.46±0.53b81.70±0.63a81.60±0.56a78.07±0.50c a*1.49±0.22a0.89±0.20b0.26±0.17c0.92±0.16b1.44±0.16a b*9.40±0.29ab9.81±0.41a9.10±0.27b8.60±0.24c9.07±0.61b W 75.99±0.45c77.21±0.63b79.55±0.56a79.67±0.57a76.22±0.56c感官评分色泽评分6.33±1.60b8.17±0.69a8.67±0.47a8.00±0.58a6.17±1.46b组织状态评分6.50±0.76bc7.33±0.75b8.50±0.50a7.17±0.90b5.83±1.34c气味评分7.50±0.76a7.17±1.34a8.00±0.58a7.00±1.29a7.33±1.11a滋味评分7.33±1.11a7.00±2.24a8.17±1.07a7.83±1.34a6.67±2.43a口感评分6.50±2.22a7.17±1.95a7.67±1.70a7.00±1.83a7.33±1.11a总评分34.17±3.89b36.83±4.45ab41.00±3.27a37.00±4.16ab33.33±5.06b

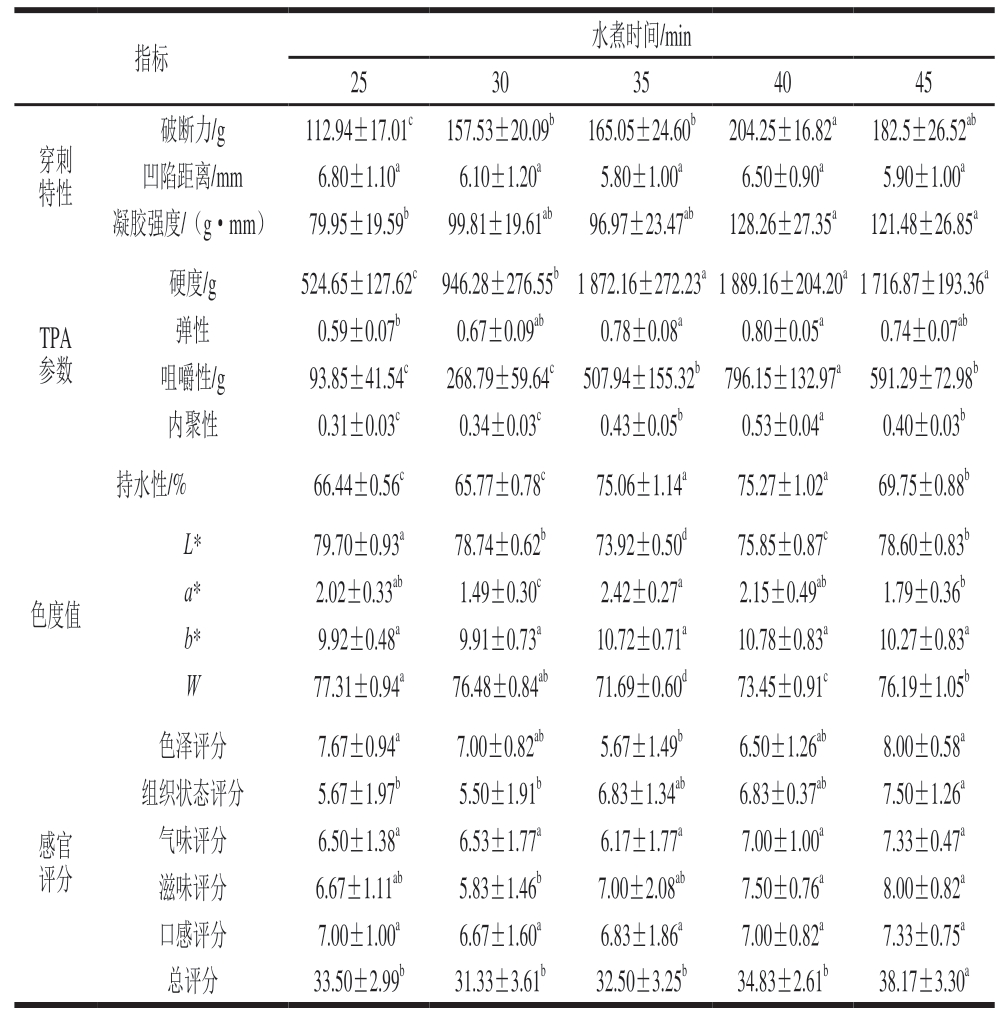

2.4 水煮时间对复合肉圆品质的影响

热加工时间长短与成品的品质密切相关。由表6可知,水煮时间对肉圆的破断力、凝胶强度、硬度、弹性、咀嚼性、内聚性、持水性、L*、a*、W及感官评分(除气味、口感评分外)有显著影响(P<0.05),而对肉圆的凹陷距离、b*、气味评分和口感评分无显著影响(P>0.05)。肉圆的破断力、凝胶强度、硬度、弹性、咀嚼性、内聚性和持水性随水煮时间的延长呈先上升后下降的趋势,在水煮时间为40 min时最大。在一定的水煮时间内,蛋白质逐渐发生变性,高级结构伸展且交联程度不断增大,形成致密且稳定的网状结构[28-29],产品的质地品质得到提高。水煮时间会显著影响产品中发生的物理、化学变化,且肉类原料中含有70%~75%水分,两者均会对肉制品品质产生影响[30]。值得注意的是,肉圆的持水性随水煮时间的延长先增大后减小,而肉圆的L*和W随水煮时间延长呈先下降后上升的趋势,在水煮时间为35 min时肉圆的L*和W最小。研究[31]表明,W与样品水分含量相关,随着水煮时间的延长,肉圆中的水分不断溢出,水分含量下降,W降低。当时间进一步延长时,肉质的纤维组织变得松散,产品中的脂肪不断融化且为白色,W增大[32-33]。猪肉与鱼糜复合肉圆的色泽、组织状态、滋味评分及总评分随着水煮时间的延长显著增加(P<0.05),水煮时间为45 min时肉圆感官评分最高。这是因为样品水分含量随水煮时间延长而下降,结构更加致密,熟化程度适宜,且由美拉德反应等产生的物质增多,风味更好。

表6 水煮时间对复合肉圆品质的影响

Table 6 Effect of boiling time on the quality of mixed meatballs

指标水煮时间/min 2530354045穿刺特性破断力/g112.94±17.01c157.53±20.09b165.05±24.60b204.25±16.82a182.5±26.52ab凹陷距离/mm6.80±1.10a6.10±1.20a5.80±1.00a6.50±0.90a5.90±1.00a凝胶强度/(g·mm)79.95±19.59b99.81±19.61ab96.97±23.47ab128.26±27.35a121.48±26.85a TPA参数硬度/g524.65±127.62c946.28±276.55b1 872.16±272.23a1 889.16±204.20a1 716.87±193.36a弹性0.59±0.07b0.67±0.09ab0.78±0.08a0.80±0.05a0.74±0.07ab咀嚼性/g93.85±41.54c268.79±59.64c507.94±155.32b796.15±132.97a591.29±72.98b内聚性0.31±0.03c0.34±0.03c0.43±0.05b0.53±0.04a0.40±0.03b持水性/%66.44±0.56c65.77±0.78c75.06±1.14a75.27±1.02a69.75±0.88b色度值L*79.70±0.93a78.74±0.62b73.92±0.50d75.85±0.87c78.60±0.83b a*2.02±0.33ab1.49±0.30c2.42±0.27a2.15±0.49ab1.79±0.36b b*9.92±0.48a9.91±0.73a10.72±0.71a10.78±0.83a10.27±0.83a W 77.31±0.94a76.48±0.84ab71.69±0.60d73.45±0.91c76.19±1.05b感官评分色泽评分7.67±0.94a7.00±0.82ab5.67±1.49b6.50±1.26ab8.00±0.58a组织状态评分5.67±1.97b5.50±1.91b6.83±1.34ab6.83±0.37ab7.50±1.26a气味评分6.50±1.38a6.53±1.77a6.17±1.77a7.00±1.00a7.33±0.47a滋味评分6.67±1.11ab5.83±1.46b7.00±2.08ab7.50±0.76a8.00±0.82a口感评分7.00±1.00a6.67±1.60a6.83±1.86a7.00±0.82a7.33±0.75a总评分33.50±2.99b31.33±3.61b32.50±3.25b34.83±2.61b38.17±3.30a

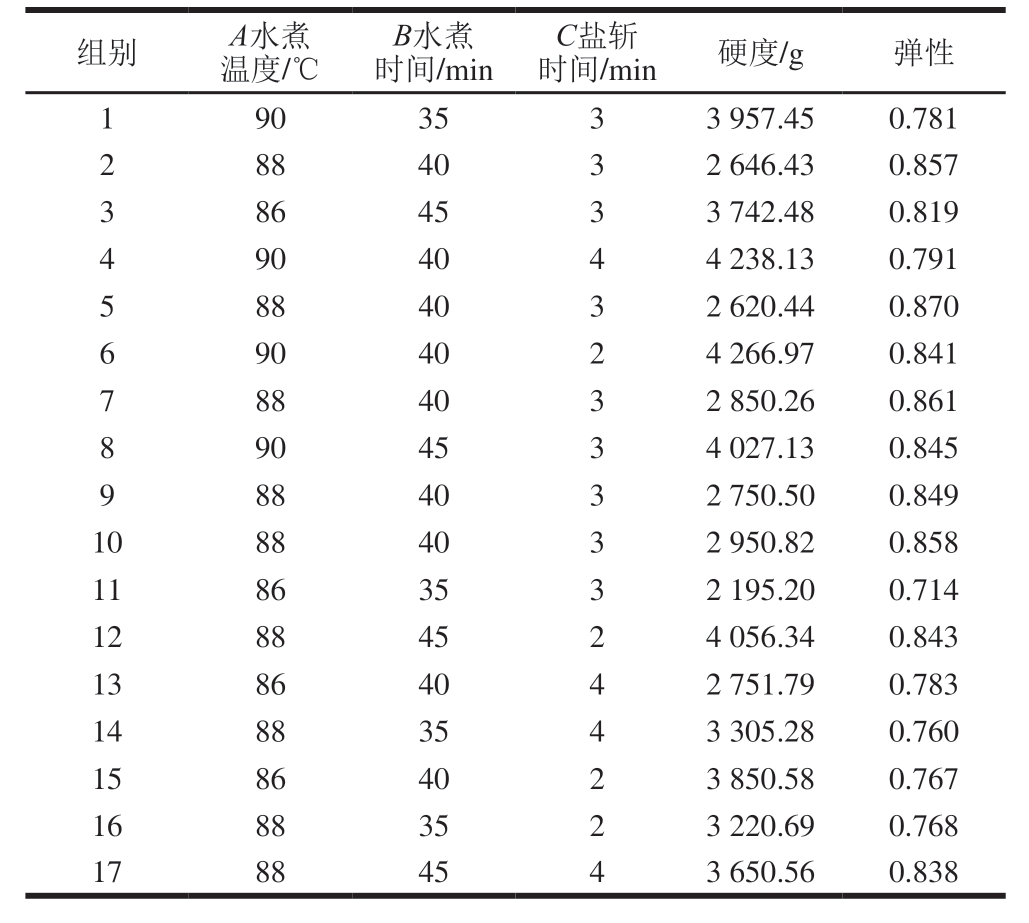

2.5 复合肉圆加工工艺优化

根据单因素试验结果,选择水煮温度(A)、水煮时间(B)、盐斩时间(C)为因素,以猪肉与鱼糜复合肉圆的硬度和弹性为响应值进行响应面试验,结果见表7。

表7 复合肉圆加工工艺响应面优化试验结果

Table 7 Experimental design with results for response surface analysis

组别A水煮温度/℃B水煮时间/min C盐斩时间/min硬度/g弹性903533 957.450.781 2884032 646.430.857 3 864533 742.480.819 4 904044 238.130.791 5 884032 620.440.870 6904024 266.970.841 7 884032 850.260.861 8 904534 027.130.845 9 884032 750.500.849 10884032 950.820.858 11863532 195.200.714 12884524 056.340.843 13864042 751.790.783 14883543 305.280.760 15864023 850.580.767 16883523 220.690.768 17884543 650.560.838 1

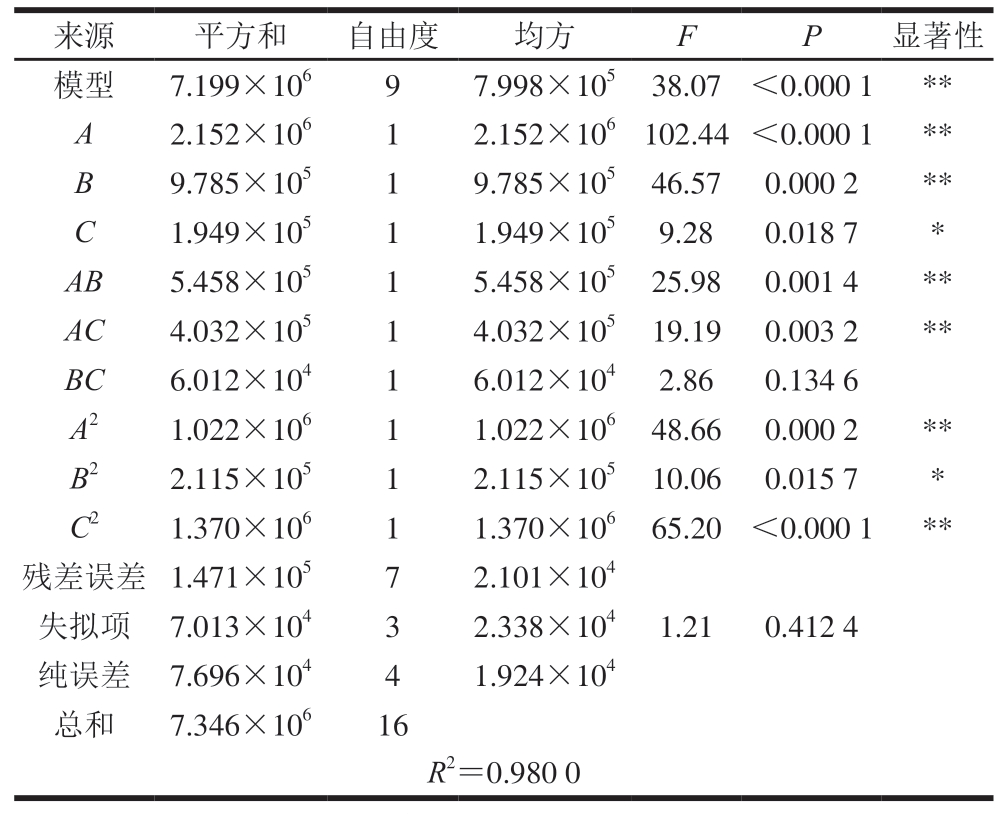

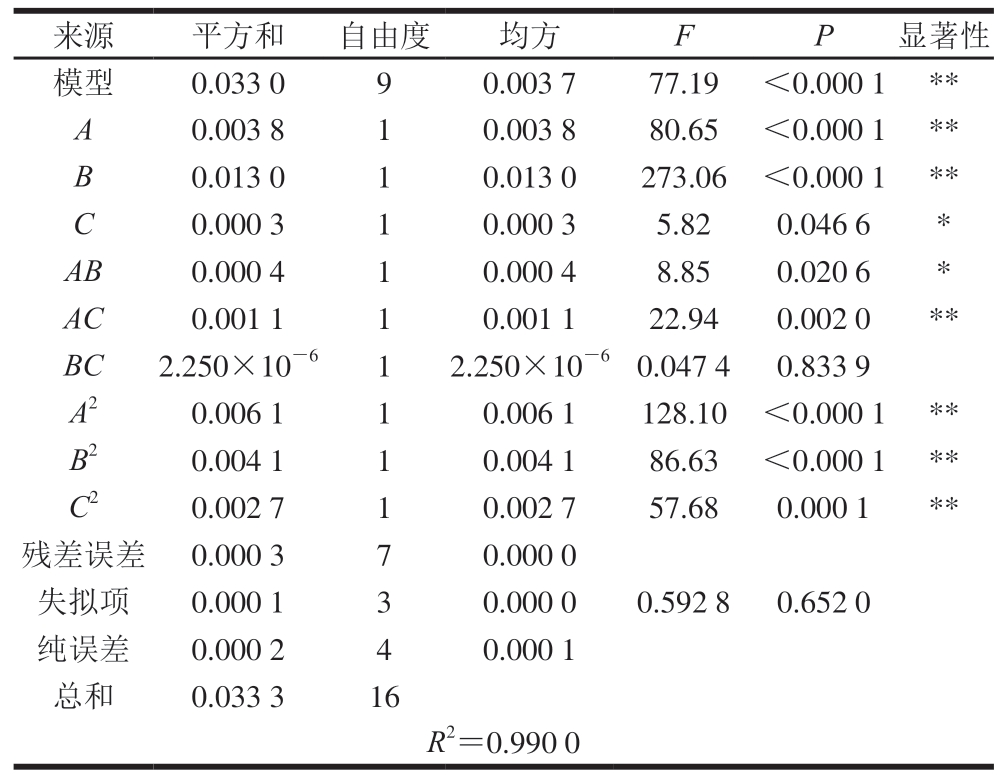

2.5.1 加工工艺参数对复合肉圆硬度的影响

采用响应面分析软件,以硬度为响应值对表7数据进行回归拟合,可得硬度(Y1)与水煮温度(A)、水煮时间(B)、盐斩时间(C)的二次回归方程:Y1=2 763.69+518.70A+349.74B-156.10C-369.40AB+317.49AC-122.59BC+492.76A2+224.11B2+570.42C2。由表8可知,以硬度为响应值时,拟合模型P<0.01,失拟项P=0.412 4>0.05,方程的拟合效果达到极显著水平,模型可信度高,且R2=0.980 0>0.9,说明实验结果与模型拟合效果较好,可用其推测和分析实验结果。A、B、AB、AC、A2、C2对硬度有极显著影响(P<0.01),C、B2对硬度有显著影响(P<0.05),BC对硬度无显著影响(P>0.05),F(A)>F(B)>F(C),即3 个因素对复合肉圆影响程度依次为:水煮温度>水煮时间>盐斩时间。

表8 复合肉圆硬度二次多项式模型的显著性检验及方差分析

Table 8 Significance test and variance analysis of the quadratic polynomial model for hardness of mixed meatballs

注:*.显著(P<0.05);**.极显著(P<0.01)。表9同。

来源平方和自由度均方FP显著性模型7.199×10697.998×10538.07<0.000 1**A2.152×10612.152×106102.44<0.000 1**B9.785×10519.785×10546.570.000 2**C1.949×10511.949×1059.280.018 7*AB5.458×10515.458×10525.980.001 4**AC4.032×10514.032×10519.190.003 2**BC6.012×10416.012×1042.860.134 6 A21.022×10611.022×10648.660.000 2**B22.115×10512.115×10510.060.015 7*C21.370×10611.370×10665.20<0.000 1**残差误差1.471×10572.101×104失拟项7.013×10432.338×1041.210.412 4纯误差7.696×10441.924×104总和7.346×10616 R2=0.980 0

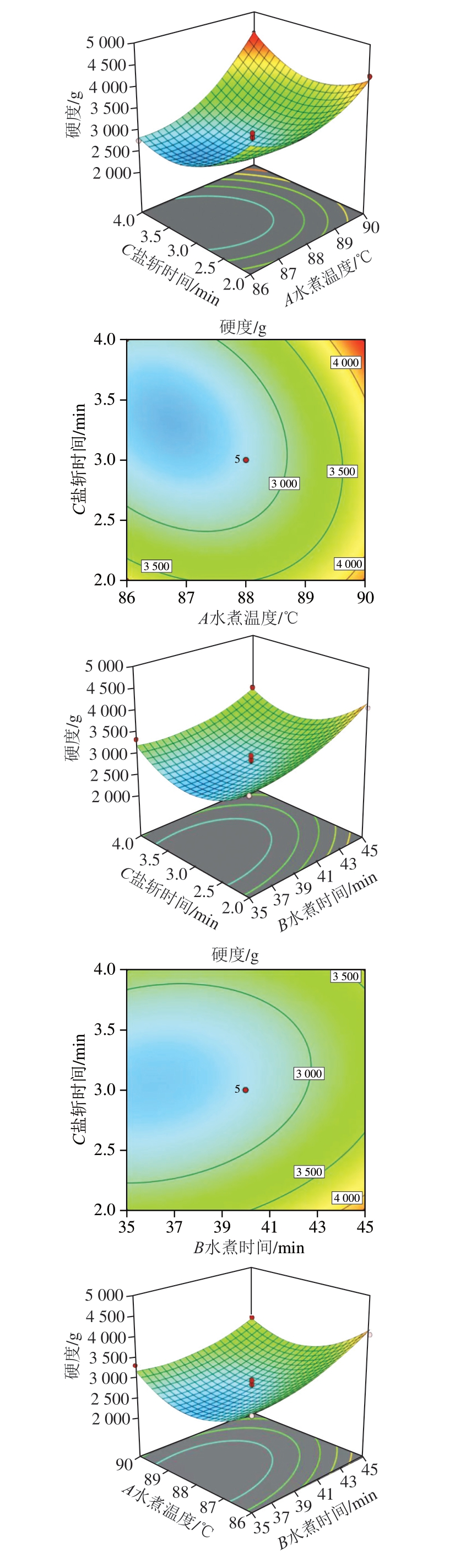

响应面平缓程度反映该因素对响应值的影响程度,曲面越陡则影响越大;等高线形状反映变量之间交互作用大小,形状越接近椭圆则交互作用越强[34-35]。由图1和表8可知,AC、AB交互作用等高线呈椭圆状,表明盐斩时间和水煮温度、水煮温度和水煮时间交互作用对硬度影响显著;BC交互作用等高线趋于圆形,表明盐斩时间和水煮时间交互作用对硬度影响较小。由图1可知,Y1在因素水平范围内存在极大值,即存在提高肉圆硬度的最优生产工艺参数,对方程进行求导并求最大值,结果表明,盐斩时间2 min、水煮温度89 ℃、水煮时间44 min时制得的复合肉圆硬度最大(4 447.73 g)。

图1 三因素对复合肉圆硬度交互作用的响应面图和等高线图

Fig. 1 Response surface and contour plots showing interactive effects of three variables on mixed meatball hardness

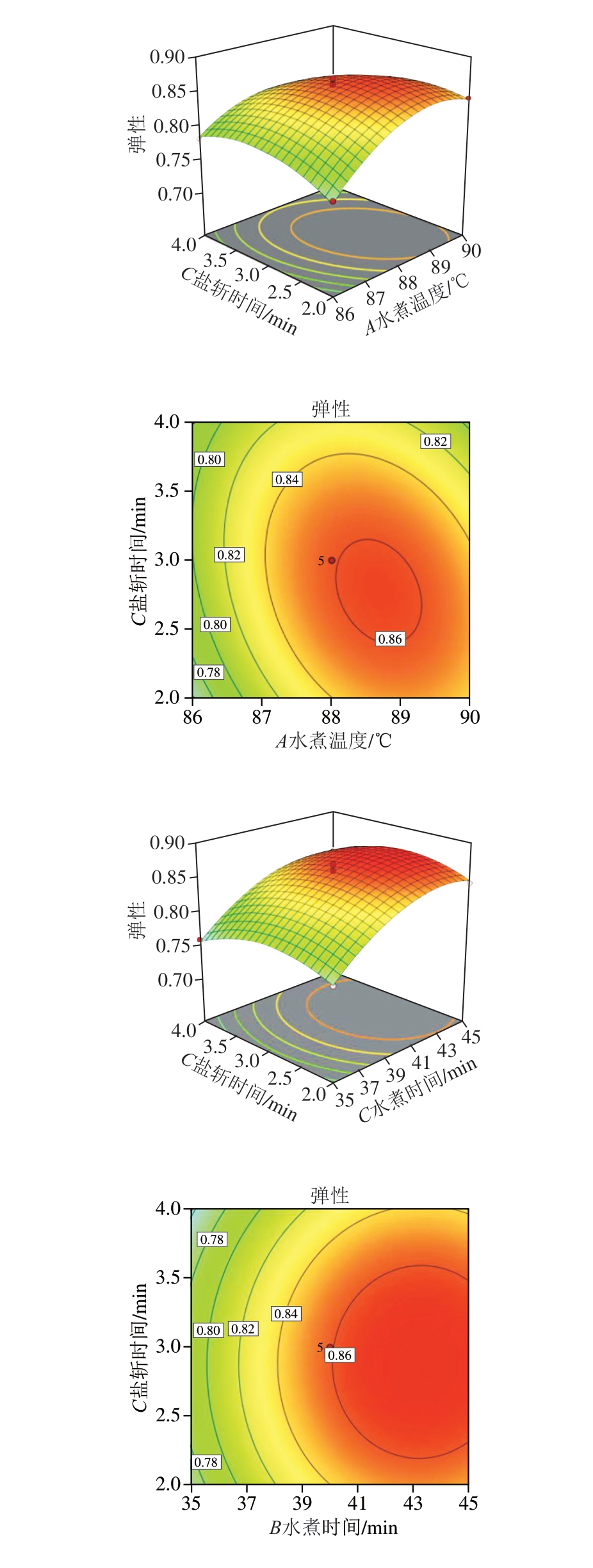

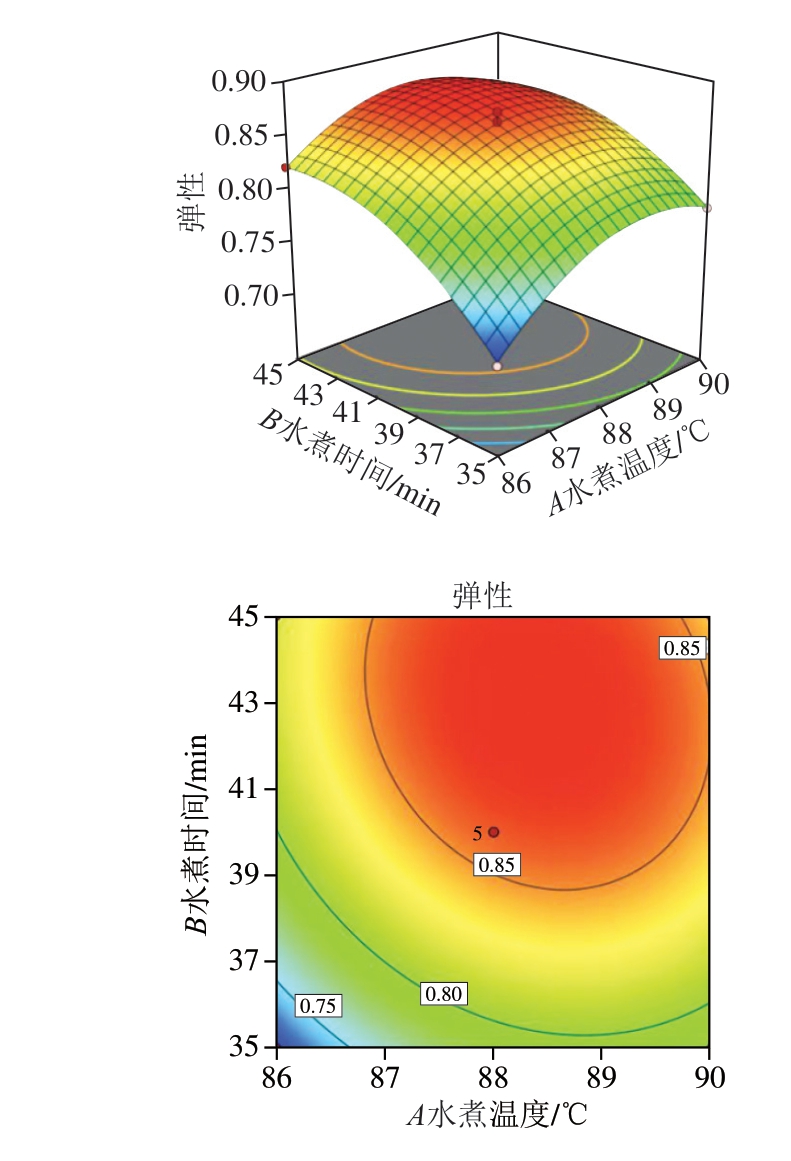

2.5.2 加工工艺参数对复合肉圆弹性的影响

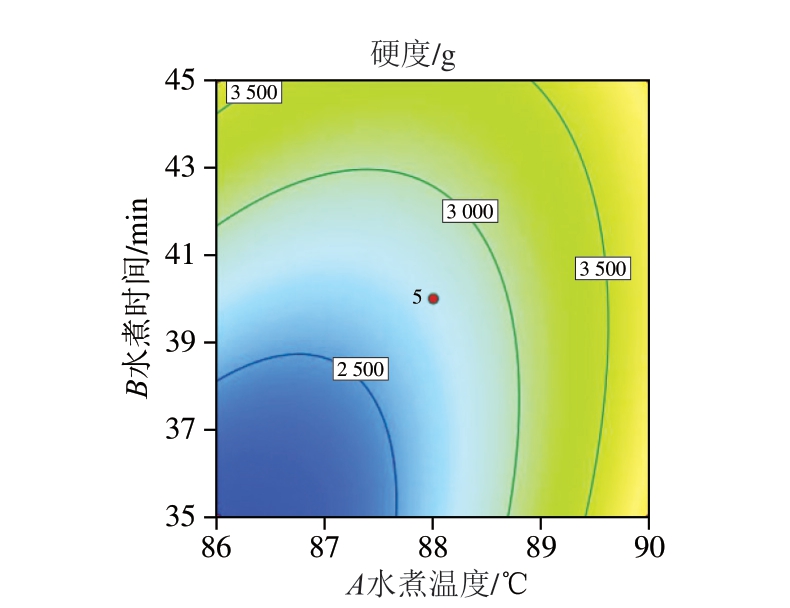

采用响应面分析软件,以弹性为响应值对表7数据进行拟合分析,可得弹性(Y2)与水煮温度(A)、水煮时间(B)、盐斩时间(C)的二次回归方程:Y2=0.859+0.021 9A+0.040 3B-0.006C-0.010 3AB-0.017AC+0.001BC-0.038A2-0.031B2-0.026C2。由表9可知,以弹性为响应值时,拟合模型P<0.01,失拟项P=0.652 0>0.05,方程的拟合效果达到极显著水平,模型可信度高,且R2=0.990 0>0.9,说明试验结果与模型拟合效果较好,可用其推测和分析试验结果。A、B、AC、A2、B2、C2对弹性有极显著影响(P<0.01),C、AB对弹性有显著影响(P<0.05),BC对弹性影响不显著(P>0.05)。F(B)>F(A)>F(C),即3 个因素对复合肉圆影响程度的顺序依次为水煮时间>水煮温度>盐斩时间。

表9 复合肉圆弹性二次多项式模型的显著性检验及方差分析

Table 9 Significance test and variance analysis of the quadratic polynomial model for springiness of mixed meatballs

来源平方和自由度均方FP显著性模型0.033 090.003 777.19<0.000 1**A0.003 810.003 880.65<0.000 1**B0.013 010.013 0273.06<0.000 1**C0.000 310.000 35.820.046 6*AB0.000 410.000 48.850.020 6*AC0.001 110.001 122.940.002 0**BC2.250×10-612.250×10-60.047 40.833 9 A20.006 110.006 1128.10<0.000 1**B20.004 110.004 186.63<0.000 1**C20.002 710.002 757.680.000 1**残差误差0.000 370.000 0失拟项0.000 130.000 00.592 80.652 0纯误差0.000 240.000 1总和0.033 316 R2=0.990 0

由图2可知,当水煮温度一定时,等高线为圆形,说明水煮时间和盐斩时间交互作用对弹性的影响较小。当水煮时间或盐斩时间一定时,等高线为椭圆形,说明水煮温度和盐斩时间、水煮温度和水煮时间交互作用对弹性影响显著。Y2存在极大值,即存在提高复合肉圆弹性的最优生产工艺参数,对方程进行求导并求最大值,结果显示,盐斩时间3 min、水煮温度88 ℃、水煮时间44 min时制得的复合肉圆弹性最大(0.871)。

图2 三因素对复合肉圆弹性交互作用的响应面图和等高线图

Fig. 2 Response surface and contour plot showing interactive effects of three variables on mixed meatball springiness

2.6 验证实验结果

以猪肉与鱼糜复合肉圆的硬度和弹性达到最大为目标,两者贡献权重分别为50%,由加工工艺对硬度、弹性影响的拟合方程得到的最佳工艺参数为:水煮温度89.11 ℃、水煮时间44.21 min、盐斩时间2.88 min,结合实际选择盐斩时间3 min、水煮温度89 ℃、水煮时间44 min进行验证,在3 次实验中,复合肉圆的硬度分别为4 308.58、4 280.24、4 380.94 g,平均值为4 324.25 g,与预测值4 438.08 g的误差为2.56%;弹性分别为0.837、0.860、0.858,平均值为0.852,与模型预测值0.842的误差为1.19%,表明该模型对结果的预测较为准确。

3 结论

本研究以猪瘦肉与鱼糜为主要原料,以水煮成型工艺生产猪肉与鱼糜复合肉圆,研究生产条件对复合肉圆品质的影响并优化其生产工艺参数。猪瘦肉形状、盐斩时间、水煮温度和水煮时间对猪肉与鱼糜复合肉圆品质有显著影响(P<0.05)。添加条状猪瘦肉的复合肉圆品质优于添加丁状和糜状猪瘦肉的复合肉圆。经响应面优化,复合肉丸的最佳工艺参数为:盐斩时间3 min、水煮温度89 ℃、水煮时间44 min。在该条件下制作的复合肉圆的硬度和弹性最高,分别为4 324.25 g和0.852,口感柔软而有弹性。采用该工艺生产复合肉圆不仅加工特性、质构和感官品质优良,而且可显著降低肉圆生产原料成本,对开发猪肉与鱼糜复合肉圆工业化生产技术具有指导意义。

[1] 朱静, 陈晖, 刘海波, 等. 魔芋葡甘聚糖对紫薯猪肉丸储藏品质的影响[J]. 食品安全质量检测学报, 2023, 14(19): 262-271.DOI:10.19812/j.cnki.jfsq11-5956/ts.2023.19.049.

[2] 张慧敏, 张杰, 王成, 等. 不同漂洗条件对鱼糜凝胶品质的影响[J].食品科技, 2024, 49(2): 139-145. DOI:10.13684/j.cnki.spkj.2024.02.015.

[3] LIU R, ZHAO S M, XIE B J, et al. Contribution of protein conformation and intermolecular bonds to fish and pork gelation properties[J]. Food Hydrocolloids, 2011, 25(5): 898-906. DOI:10.1016/j.foodhyd.2010.08.016.

[4] LIU R, ZHAO S M, XIONG S B, et al. Studies on fish and pork paste gelation by dynamic rheology and circular dichroism[J]. Journal of Food Science, 2007, 72(7): E399-E403. DOI:10.1111/j.1750-3841.2007.00470.x.

[5] 齐颖. 油炸肉制品加工过程中多环芳烃的形成及控制研究[D].天津: 天津科技大学, 2015: 8-9.

[6] 沈铭聪, 周名洋, 孙杨赢, 等. 不同加热方法对盐水鹅食用品质的影响[J]. 食品工业科技, 2019, 40(11): 63-69; 78. DOI:10.13386/j.issn1002-0306.2019.11.012.

[7] 罗晓莉, 孙达锋, 曹晶晶, 等. 不同烹饪方法对杏鲍菇预制菜营养品质的影响[J]. 中国食用菌, 2022, 41(12): 52-56. DOI:10.13629/j.cnki.53-1054.2022.12.010.

[8] 张玉洁, 张金闯, 陈琼玲, 等. 鱼糜蛋白制品及其加工技术[J].中国食品学报, 2022, 22(1): 389-400. DOI:10.16429/j.1009-7848.2022.01.042.

[9] 秦瑞珂, 刘曼曼, 熊善柏, 等. 油炸风味鱼浆猪肉复合香肠的配方优化[J]. 华中农业大学学报, 2019, 38(6): 33-40. DOI:10.13300/j.cnki.hnlkxb.2019.06.005.

[10] 杨眉, 安玥琦, 任洋莹, 等. 鱼浆种类对复合狮子头品质的影响[J]. 肉类研究, 2022, 36(6): 29-35. DOI:10.7506/rlyj1001-8123-20220421-040.

[11] KOCHER P N, FOEGEDING E A. Microcentrifuge-based method for measuring water-holding of protein gels[J]. Journal of Food Science,2010, 58(5): 1040-1046. DOI:10.1111/j.1365-2621.1993.tb06107.x.

[12] KONG B H, ZHANG H Y, XIONG Y L. Antioxidant activity of spice extracts in a liposome system and in cooked pork patties and the possible mode of action[J]. Meat Science, 2010, 85(4): 772-778.DOI:10.1016/j.meatsci.2010.04.00.

[13] 杨眉, 安玥琦, 任洋莹, 等. 响应面法优化猪肉/鱼肉复合调理狮子头的加工工艺[J]. 现代食品科技, 2023, 39(7): 227-236. DOI:10.13982/j.mfst.1673-9078.2023.7.0738.

[14] 邓秀蝶, 杨媚, 廖嫦雯, 等. 斩拌对鱼糜凝胶特性影响的研究进展[J].食品安全导刊, 2022(29): 147-149. DOI:10.16043/j.cnki.cfs.2022.29.042.

[15] 朱士臣, 任晓露, 魏传双, 等. 斩拌处理对鱼糜肌原纤维蛋白结构特性的影响及效应分析[J]. 核农学报, 2023, 37(11): 2206-2213.DOI:10.11869/j.issn.1000-8551.2023.11.2206.

[16] 陈梅珍, 陈旭, 蔡茜茜, 等. 典型加工条件下鱼糜肌原纤维蛋白品质变化规律及调控方法研究进展[J]. 食品科学, 2022, 43(11): 204-213.DOI:10.7506/spkx1002-6630-20210906-058.

[17] 韦芳, 窦容容, 孙纪录, 等. 鱼糜制品凝胶特性影响因素的研究进展[J]. 食品研究与开发, 2023, 44(19): 208-215. DOI:10.12161/j.issn.1005-6521.2023.19.030.

[18] 周伟伟, 刘毅, 陈霞, 等. 斩拌条件对乳化型香肠品质和微结构的影响[J]. 肉类研究, 2007, 21(3): 38-40; 43.

[19] CAO M J, SHAO W, LI Y, et al. Identification of a myofibril bound serine proteinase in the skeletal muscle of silver carp[J]. Journal of Food Engineering, 2004, 28(5): 373-386. DOI:10.1111/j.1745-4514.2004.04203.x.

[20] 熊雅雯, 黄卉, 李来好, 等. 不同煮制条件对罗非鱼片品质的影响[J].食品科学, 2022, 43(11): 39-48. DOI:10.7506/spkx1002-6630-20210610-133.

[21] 李安华, 周民生, 曹新江. 藜麦鸡肉丸的加工工艺[J]. 肉类工业,2021(8): 7-13. DOI:10.3969/j.issn.1008-5467.2021.08.002.

[22] SUN X D, ARNTFIELD S D. Gelation properties of chicken myofibrillar protein induced by transglutaminase cross linking[J].Journal of Food Engineering, 2011, 107(2): 226-233. DOI:10.1016/j.jfoodeng.2011.06.019.

[23] 张梦玲, 樊瑶, 张晋, 等. 鲢鱼糜凝胶力学性能对热处理方式的响应性研究[J]. 现代食品科技, 2017, 33(2): 129-135. DOI:10.13982/j.mfst.1673-9078.2017.2.020.

[24] VASANTHI C, VENKATAVAMANUJAM V, DUSHYANTHAN K.Effect of cooking temperature and time on the physico-chemical,histological and sensory properties of female carabeef (buffalo)meat[J]. Meat Science, 2007, 76(2): 274-280. DOI:10.1016/j.meatsci.2006.11.018.

[25] 任洋莹, 安玥琦, 党美琪, 等. 原料组成对鱼肉-鸡肉双蛋白鱼丝品质的影响[J]. 食品与机械, 2022, 38(7): 199-207. DOI:10.13652/j.spjx.1003.5788.2022.80329.

[26] 胡志军, 彭增起, 汪张贵, 等. 肉糜的乳化及斩拌终点的研究进展[J]. 食品工业科技, 2010, 31(6): 353-357. DOI:10.13386/j.issn1002-0306.2010.06.041.

[27] 王亚娜. 加工条件及乳化剂对肉糜乳化凝胶特性的影响[D]. 重庆:西南大学, 2017: 22-23.

[28] 张立彦, 胡嘉颖. 水分和温度对猪肉质构及感官品质的影响[J]. 现代食品科技, 2016, 32(9): 216-223. DOI:10.13982/j.mfst.1673-9078.2016.9.032.

[29] 肖斯立, 李博文, 刘巧瑜, 等. 鱼肉与猪肉复合香肠工艺优化及品质分析[J]. 肉类研究, 2023, 37(8): 8-13. DOI:10.7506/rlyj1001-8123-20230505-038.

[30] 王未未. 狮子头加工工艺的优化及其乳化凝胶特性的研究[D]. 扬州: 扬州大学, 2017: 3-4. DOI:10.7666/d.Y3375623.

[31] 王军, 王忠合, 骆宝. 热处理对猪肉中蛋白质体外消化率及5-羟甲基糠醛形成的影响[J]. 食品工业科技, 2017, 38(16): 79-82; 105.DOI:10.13386/j.issn1002-0306.2017.16.016.

[32] RAMADHAN K, HUDA N, AHMAD R. Effect of number and washing solutions on functional properties of surimi-like material from duck meat[J]. Journal of Food Science and Technology, 2014, 51(2):256-266. DOI:10.1007/s13197-011-0510-1.

[33] 张楠楠, 王占华. 红薯淀粉对猪肉热凝胶特性的影响[J]. 食品安全导刊, 2023(14): 117-120; 132. DOI:10.16043/j.cnki.cfs.2023.14.042.

[34] 张喜才, 王炎, 徐祥慧, 等. 基于响应面法的鲢鱼脱腥工艺优化[J]. 食品科技, 2023, 48(12): 119-126. DOI:10.13684/j.cnki.spkj.2023.12.037.

[35] OCKULY R A, WEESE M L, SMUCKER B J, et al. Response surface experiments: a meta-analysis[J]. Chemometrics and Intelligent Laboratory Systems, 2017, 164: 64-75. DOI:10.1016/j.chemolab.2017.03.009.