随着经济的发展,人们对肉类需求量不断增长,肉中含有丰富的蛋白质,具有较高营养价值,但原料肉在常温状态下极易腐烂,贮藏期较短。因此,为延长肉品贮藏期,保持肉品新鲜品质,减少营养成分流失,人们常采用冻藏进行贮存[1]。然而,原料肉在冻藏过程中其内部会产生较大的结构变化,形成大小、形状不同的冰晶,冰晶的形成和生长过程不仅会破坏细胞膜,还会破坏细胞组织结构,加速脂质和蛋白质氧化、变性,致使汁液流失,引起解冻后肉品质的劣变。同时,解冻过程中的重结晶对原料肉结构产生二次伤害,从而对一定体积的肌肉组织结构造成破坏。尽管解冻过程中肉品质下降不可避免,但适宜的解冻方式可大大降低损失。

解冻方式影响生肉的营养价值、感官评价,其目的是最大程度恢复原料肉原始品质[2]。原料肉解冻常采用的空气解冻、水解冻等传统外部解冻方法具有安全、环保、易于操作等特点。但随着肉品行业的进一步发展,传统解冻方法的弊端逐渐显露,工业生产时传统解冻方式热传导性能差、解冻时间长,导致解冻后原料肉出现物理损伤、蛋白变性,对原料肉质地、颜色和风味等方面造成负面影响[3]。因此,引进新型物理场辅助解冻技术对我国原料肉品质的提升尤为重要。近年来,国内外学者针对此方向展开大量研究,新型物理场产生的热量可以自内向外传递,能够降低蒸煮损失,控制蛋白质被氧化的时间,加快解冻速率,降低原料肉的微观结构损伤[4], 提高肌原纤维蛋白的溶解度和持水能力[5-6],降低乳化性能和胶凝性能损失[6-7],减少冰晶损伤,最大限度保持肉制品柔嫩多汁的口感[5]。故利用新型物理场辅助解冻可以有效提升原料肉品质。基于此,引进新型解冻技术以提升原料肉品质是发展的趋势所在。

因此,本文主要系统综述传统解冻技术和新型物理场辅助解冻技术的基本原理及其在提升肉制品品质中的应用研究进展,以期为新型物理场辅助解冻技术在原料肉中的应用提供一定的理论指导。

1 传统解冻技术

传统解冻方式主要包括空气解冻和水解冻,由于其方便、环保、易于操作等特点被广泛应用于工业生产中。但利用传统方法解冻会严重影响原料肉品质,造成其物理损伤,因此传统解冻方式逐渐被新型物理场辅助解冻技术所取代。

1.1 空气解冻

空气解冻是工业生产中最常用的解冻方式,一般应用于畜胴体解冻。它以空气为传热介质,利用对流热交换的原理,通过改变空气的温度、相对湿度、风速、风向达到不同的解冻工艺要求。一般空气解冻的温度为14~15 ℃,相对湿度为95%~98%,风速为2 m/s以下[8], 这种在低温下解冻的方式并未涉及到温度的显著升高和食品的过度脱水,有利于保持食品质量[9-10]。随着工艺发展,两阶段空气解冻逐渐被开发利用。两阶段空气解冻是通过在解冻过程中将样品的解冻温度转移到相变区的边界温度实现的。在第1阶段,保持较高环境温度,直到冻结样品的表面温度上升到预设温度,从而有利于初始能量的快速输入;在第2阶段,整个解冻过程中环境温度需保持在10 ℃以下[11]。由于前一阶段解冻温度较高时提供了大量热量,两阶段空气解冻能够显著缩短冷冻肉的总解冻时间,同时抑制微生物生长。Lee等[11]研究发现,25 ℃/-1.5 ℃两阶段解冻法可有效缩短冻肉样总解冻时间。但空气解冻仍速度慢、时间长,虽然未成熟的肉可以在此过程中逐渐成熟,但汁液和营养损失较高,蛋白及脂质易氧化[12],易滋生细菌。

1.2 水解冻

水解冻工艺简单,一般采取浸渍或喷淋的方式,分为静水解冻和流水解冻,利用冰-水之间的理化性质进行热交换以达到解冻目的。由于水的传热性质比空气好,相较空气解冻而言,水解冻速率较快,一定程度上降低了解冻对冷冻肉的脂肪和蛋白氧化的影响,从而保证肉的品质,但水解冻不利于肌原纤维蛋白凝胶的形成[13],会产生较大的蒸煮损失[14],此外,为避免生鲜肉中可溶性营养物质流失及水中微生物造成细菌污染,此技术适用于外部包装严密的食品,相较于其他解冻技术而言,产业化局限性较大。

2 新型物理场辅助解冻技术原理及应用

新型物理场解冻技术作为一种非热加工方法,在解冻过程中,由于原料内部温差小,大部分电场能够通过冰晶生成带,减少重结晶对肌纤维的损伤,能够保证肉品品质,具有解冻速率高、解冻后损失小、能耗低等优点。依据不同解冻原理,新型物理场辅助解冻可以划分为静电场解冻、射频解冻、磁场解冻、微波解冻、超声波解冻和远红外辐照解冻。

2.1 静电场解冻

静电场解冻通常是静电场使用平行板电极产生均匀电场,使其在生肉解冻过程中没有电流或电压变化,静电场解冻可分为高压静电场(2 500 V以上)解冻和低压静电场(0~2 500 V)解冻。

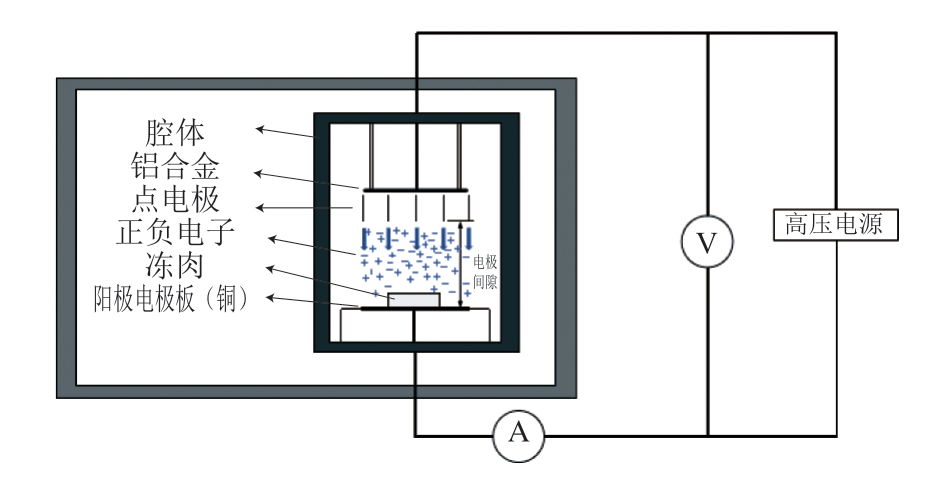

高压静电场辅助解冻实验装置如图1所示,该装置主要由1 个高压发电机、高压静电场处理架和多个点对板电极(包括接地板电极和电晕放电电极)组成[15]。其基本原理是在平板电极之间利用电场产生电晕风,不带电荷的空气粒子在静电场中与电离空气粒子发生碰撞运动,产生湍流和旋涡,并加强热传递,从而提高冷冻样品的解冻速率,减少解冻损失[16]。此外,改变电极间的电压和间隙可改变电场强度[16],降低蛋白溶解度[15],其产生的能量加速整个解冻过程。与空气解冻处理相比,解冻时间可缩短1/2[17],有良好的工业发展前景。然而,高压静电场解冻易导致肉品内部温度波动大,具有解冻不均匀的缺点[12],同时高压静电场技术对环境要求苛刻,湿度较高时,空气易被击穿,存在安全隐患。低压静电场输出电压一般小于2 500 V,在空间内形成负离子环境,进而影响食品内部细胞的生命活力、冻结及解冻速率,减少细菌污染,低压静电场辅助解冻可以最大限度减小因冷冻引起的肌纤维横截面间隙,从而提高肌纤维的致密性[18],并显著缩短肉样通过最大冰晶生成带的时间和解冻时间,有效提高冷冻原料肉解冻速率,相比于高压静电场更为安全、节能,达到食品保鲜、延长食品货架期的目的[19]。

图1 高压静电场辅助解冻装置示意图

Fig. 1 Schematic representation of high voltage electrostatic field assisted thawing device

2.1.1 高压静电场解冻的应用

高压静电场技术在生肉品质、蛋白结构及抑菌等方面应用广泛。唐树培等[20]发现,高压静电场辅助解冻产生的臭氧能附着于羊胴体表面,阻止氧与肌红蛋白结合,同时由于水分含量高可以提高光线折射率,且高压静电场失水率相较传统方法更少,故羊胴体表面亮度更高,色泽更好。马坚[21]研究高压静电场对冷冻牛里脊解冻的影响,发现相较无电场冷冻-解冻的原料肉而言,150 kV/m静电场解冻后牛里脊细胞间虽出现间隙,但肌细胞大小一致,排列整齐,一定程度上减轻了对牛里脊细胞和组织的破坏。这表明在高压静电场下解冻,能够快速通过最大冰晶带,保证冰晶均匀融化,减少重结晶对肌纤维细胞的破坏,减少汁液损失率,显著提高品质。Jia Guoliang等[22]针对高压静电场在兔肉解冻上的应用进行研究,对在不同电压的静电场中解冻后的兔肉肌蛋白进行肌质蛋白溶解度、十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfate polyacrylamide gel electropheresis, SDS-PAGE)等理化指标测定,发现此方法较传统解冻可缩短约60%的时间,显著提高解冻效率,有效降低微生物负荷,同时,由于肌原纤维蛋白氧化与解冻时间相关,因此其能抑制兔肉中肌原纤维蛋白变性。此外,高压静电场可以缩短-5~0 ℃的解冻时间,这是最大的冰晶生成带,这一阶段的解冻速率很大程度上影响肉的品质,基于此,在高压静电场辅助解冻过程中,肌细胞及肉组织破坏受到抑制,原料肉的原有结构得到一定保持。总之,利用高压静电场辅助解冻对于原料肉的品质、外观色泽和抑菌方面都具有积极意义,可以进一步满足人们对健康的追求。

2.1.2 低压静电场解冻的应用

低压静电场辅助解冻有助于维持肌原纤维蛋白抗变性能力和热稳定性,提高解冻过程中蛋白水合能力,降低肌肉自由水含量,从而有效减少汁液流失率,提高肌肉保水性[22]。尚柯等[18]在4 种不同解冻处理方式下,研究低压静电场解冻技术对牛肉品质的影响,通过测定冻结-解冻过程中肌原纤维蛋白吸附结合态溴酚蓝的质量,推测其辅助冻结或解冻处理均能有效抑制疏水基团暴露,延缓蛋白水合能力的下降。同时,该研究表明,低压静电场显著降低肌原纤维蛋白变性程度,提高保水率。 李侠等[23]解冻牛背最长肌,发现低压静电场条件下通过最大冰晶生成带的时间缩短,加速冰层结构中氢键断裂,解冻速率明显提高,较为有效地维持了肌纤维束结构和排列,肌束膜受破坏程度较轻,能较为完整地维持原有结构,减少营养损失。

低压静电场在原料肉解冻中的应用较少,由于较高的相对湿度可以在肉表面产生水膜,阻止氧气接触,减少水分流失,同时抑制蛋白及脂质氧化[24-25],基于此,目前的研究方向主要是将其与高湿技术相结合辅助解冻。Hu Feifei等[26]对解冻后猪排品质进行研究,发现高湿-低压静电场解冻通过阻止肌红蛋白过度氧化形成大量肌红蛋白,维持了解冻肉排颜色稳定性,降低解冻后颜色劣变;同时,静电场可促进冷冻诱导变性肌原纤维蛋白的复性,并维持蛋白质与水的结合能力[27]。因此,高湿-低压静电场解冻能显著减少解冻损失和离心损失,维持较好持水能力,降低硬度,增加肉质弹性。总之,低压静电场能有效改善解冻肉品质,减少细菌污染,延缓肉质劣变,且目前研究较少,前景广阔,未来应该通过更深入地研究将其与高湿度解冻等辅助技术相结合,以期得到能够广泛应用的创新型解冻技术。

2.2 射频解冻

近年来,射频加热作为一种新的冷冻产品解冻方法被提出。射频能量是一种非电离形式的电磁波,射频解冻包括高频解冻和低频解冻,射频解冻频率为3 kHz~300 MHz[28],在射频场的响应下,极化分子与产物中的带电离子之间的摩擦作用产生热量[29],其热量由三极管产生,并由一对电极板传导,在射频解冻处理过程中,将样品放置在2 个电极之间的静态传送带上,选择电极间隙10 cm以达到最大电流密度[30]。射频解冻将冻结原料肉视为电阻,利用偶极旋转和离子移动引起电阻升高,从而实现对腔内食物内部区域的加热。这种由电磁能转化而成的热能主要受介电常数和介电损耗因子的影响,由于电势在食品中的耗散是均等的,因而与传统方法相比,解冻至相同温度所需的操作次数较少,且解冻食品的质量更高[31]。而且,射频解冻具有加热速率快、体积大、选择性强等优点。射频解冻的低频解冻以欧姆解冻为主,是替代电加热的方法之一[32],通常情况下,射频的高度与传热速率成正比,与穿透深度成反比,因此不宜解冻厚度较大的肉类。

射频解冻技术具有较低的频率和较长的波长,适用于大体积原料肉。目前射频解冻的大部分研究主要集中在解冻过程中的温度变化及如何改善射频解冻加工装置以提高其加热均匀性等方面。Duygu等[31]以-35 ℃下冷冻牛腰长肌为实验对象,发现射频解冻可一定程度上抑制牛腰长肌内部出现重结晶,减少水分流失,维持贮藏期解冻后的水分活度和湿度,以减少冻肉的质量损失,同时缩短解冻时间。朱亚莉[14]通过监测冷冻猪肉在空气、水及射频条件下解冻的品质变化,得出当原料肉体积在一定范围内时,射频解冻温度分布均匀,解冻时间最短,解冻猪肉的品质介于空气解冻与水解冻之间。这是由于解冻的终点温度从-4 ℃升至-1 ℃时,射频解冻存在过热现象,但其过热区域面积小,可通过调整射频参数或添加环绕介质等解决边角过热问题。为进一步改善射频解冻效果,Dong Jiecheng等[33]发现,水分、脂肪和盐含量是影响射频解冻性能的最主要因素,水分、脂肪的添加有利于牛肉解冻均匀性,其解冻后色泽好,且脂肪含量越高,升温速率越明显,为解冻对象的选择提供了一定指导。总而言之,利用射频解冻可以有效缩短解冻时间,当物料在电极之间处于移动状态时,能改善加热均匀性[34-35],改善解冻后原料肉品质,达到快速解冻的目的。

2.3 磁场解冻

磁场解冻一般采取亥姆霍兹线圈与直流稳压电源相互结合所产生的稳恒静磁场,使磁场在一定范围内保持均匀,仅允许小范围的上下波动。由于周围各点磁场强度相同,从而保证肌肉组织各部分接受到的磁场强度相同。在电磁场应用时,磁场可改变水分子的移动方向,进而使其内能及氢键结构等均发生改变,而水分子、氨基酸等具有较大偶极矩的分子均是原料肉主要成分,通过影响其内部极性分子的运动轨迹,达到改善其理化品质和纤维结构等参数的目的[36]。Toledo等[37]研究稳恒磁场对水溶液的作用时发现,水分子簇内与簇间不同氢键的接连在磁场环境下竞争加剧,易形成较小分子簇,这表明磁场可以削弱和破坏水分子簇团中的氢键,阻止水分子团簇,抑制结晶,减少对原料肉结构的破坏。

磁场辅助解冻是一种非热的洁净能源解冻技术,通常微弱的磁场就可以产生明显的效果,拥有良好的节能性。其能影响冰晶大小及晶核生成率,使晶核生成率更大,形成的冰晶更小、更圆滑,更易均匀分布。在研究牛肉解冻过程中超微结构和感官特性变化时,Choi等[38] 发现,相较于鼓风解冻,磁场辅助技术在解冻过程中冰晶对组织细胞的损伤更低,减少冷冻贮藏期间质量变化,降低解冻损失;同时,此过程中大冰晶的再结晶更小、更圆润,受再结晶影响的持水力增减较低,感官特性得以较好维持。在此基础上,江俊波[36]发现,空气解冻后牛肉肌肉纤维严重受损,相邻纤维之间界限模糊不清,经适当磁场强度(10、20、30 G)处理后肌肉纤维分布均匀,组织间的细胞外间隙狭窄,肌肉组织横截面形状相对规则;当磁场强度进一步增强时,肌纤维分布开始分散,肌肉组织之间的细胞外间隙增加。研究表明,磁场辅助技术能缩短近40%的解冻时间,缩小肌纤维间空隙,使之排列紧密;在一定程度上抑制脂质氧化,有效预防肌肉变质,降低蛋白损失,最大限度维持原有嫩度;产生上述现象的原因是磁场发生系统产生的均匀磁场在重结晶过程中抑制大冰晶生成,减小冰晶尺寸,减少细胞损伤,保护组织细胞完整性,同时加速解冻过程的完成[36]。

2.4 微波解冻

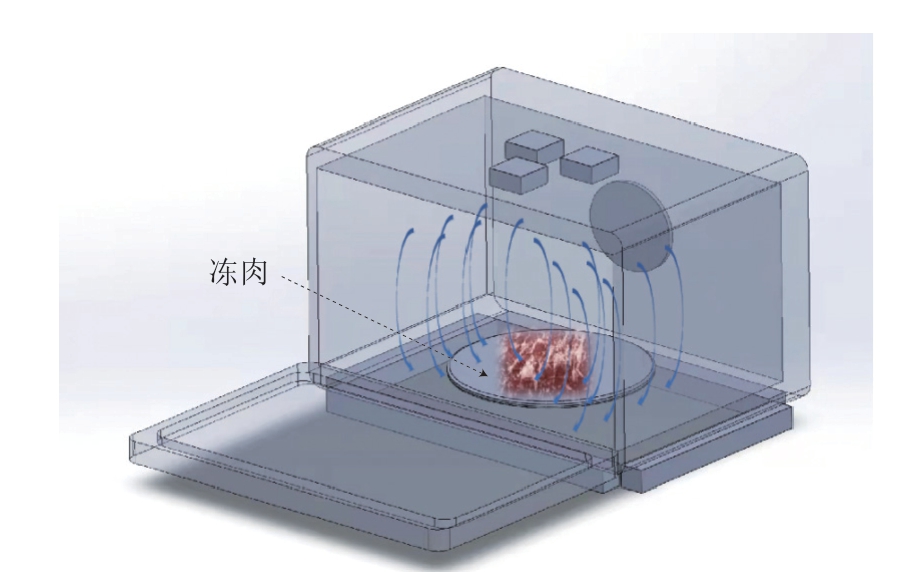

微波是一种波长1 mm~1 m的电磁波,微波频率300 MHz~300 GHz[28],因其具有微波解冻速率快、效率高、解冻后品质好等优点,微波技术广泛应用于肉类的解冻。微波解冻原理是利用微波能够直接穿透至物料内部,作用于内部极性分子,通过实现高频率变换电场方向,使物料内部的水分子急剧旋转运动、碰撞摩擦,从而产生热量,将微波电能迅速转换为物料内部热能,以达到物料内部水分蒸发干燥的目的[39-40]。微波解冻相比于传统解冻方式解冻速率快、解冻损失较低,然而,微波具有选择性加热的特性,存在解冻不均匀的现象。微波解冻装置如图2所示。

图2 微波辅助解冻装置示意图

Fig. 2 Schematic representation of microwave-assisted thawing device

微波解冻技术研究主要集中在解冻后肉类机理特性、肉类营养品质方面,其具有解冻速率快、解冻损失少的技术优势。范璐璐等[41]以冷冻猪腿肉为原料,采用空气解冻、水解冻和微波解冻技术,研究不同解冻技术对猪腿肉解冻后品质的影响,研究表明,微波解冻方式下解冻速率快、解冻损失较低。程天赋等[42-43]通过低场核磁共振研究得出,特定加热间歇时长微波解冻能够加快解冻速率,避免上层肉解冻后汁液流至下层遇冷复结冰的情况,有效缓解冰晶对于组织细胞的破坏,保持解冻均衡,维持水分含量;同时测定水溶性蛋白及盐溶性蛋白含量发现,微波过程中此类蛋白损失较传统解冻更少,能有效提高肉嫩度(P<0.01),维持良好颜色,使冻肉中不易流动水向结合水迁移,保证肉类品质。但在其过程中,若原料肉体积过大,将存在明显的微波不均匀性,因此加工产品厚度应小于微波穿透深度,以达到均匀体积加热的目的,减少融化损失和表面损伤[44]。因此,要选用合适的原料厚度进行微波解冻,以达到最佳解冻效果。

2.5 超声波解冻

超声波是一种绿色新型加工技术,包括低频高强度超声波(又称为功率超声,频率20~100 kHz,强度10~1 000 W/cm2)和高频低强度超声波(频率100 kHz~1 MHz,强度低于1 W/cm2),低频高强度超声波主要应用于食品加工领域,高频低强度超声波主要应用于食品无损检测和医学诊断[45]。

超声波解冻原理主要是利用热效应,在解冻过程中,超声波振动转变为热能,使物料内部温度上升,达到解冻的效果。热效应的强弱主要与超声波强度和作用时间有关。超声波解冻时,能量作用于冰冻组织与解冻组织的分界处,可在该位置产生稳定热效应,使得冻藏肉类的冻结层稳定地向解冻层推进与转换[46]。同时,在超声辅助解冻过程中,超声空化效应也会加速冻藏肉类的解冻,超声空化效应引起的高速射流会导致气泡的不对称坍塌和微流,可吸收更多能量,导致温度升高,减少冰/液界面的传热传质阻力现象,加速从冰到水的相变速率,提高解冻速率,并避免局部过热现象[47-51]。与微波解冻相比,超声解冻肉类更加均匀,不会出现加热不均导致肉品品质下降的情况。然而,只有在合适的超声功率和频率下,解冻食品质量才能得到改善[52]。不适当的超声波条件下,由空化引起的表面过热和机械损伤可能会损害解冻食品质量,若食物组织中存在孔洞,传递过程中超声波会出现衰减,不同食品材料具有不同衰减系数,从而产生不同程度热破坏和机械破坏。

多项研究证明超声波解冻对缩短原料肉解冻时间、改善理化性质具有积极作用[53]。与常温解冻相比,超声波解冻能够降低肉样蒸煮损失及解冻损失,具有较高的不易流动水含量,其作用下的猪肉、牛肉和羊肉解冻损失分别降低43%、45%和43%,相应的蒸煮损失分别降低8.1%、7.5%和10.1%[54]。Guo Zonglin等[55]也通过实验得出,20 kHz下400 W超声功率可有效降低白牦牛肉解冻损失,避免解冻过程中矿物质和水溶性维生素损失,改善肌球蛋白结构特征,增加巯基含量和α-螺旋向更松散的β-结构的转变,提高肌球蛋白保水能力。同时,超声波解冻处理的样品微观结构最完整,减少了肉类蛋白和脂质氧化,且挥发物总含量和种类均高于对照组,最大限度地减少生肉因解冻引起的不良变化[56]。杜鹏飞等[57] 对比静水解冻与超声波解冻发现,超声波解冻时间显著缩短,减少原料肉与外界接触时间,有效抑制微生物增长。此外,通过检测肌原纤维小片化指数(myofibril fragmentation index,MFI)及剪切力发现,超声波解冻较传统解冻可有效提高羊肉的MFI,增大肌纤维碎片化程度,减小剪切力,进而显著提升羊肉嫩度及红度值。为保证超声波解冻后肉类品质,要针对不同的原料选择合适的超声波参数,以达到最佳解冻效果[7]。总之,超声波技术能够显著缩短解冻时间,减少解冻损失,最大限度达到提升肉类品质的目的。

2.6 远红外辐照解冻

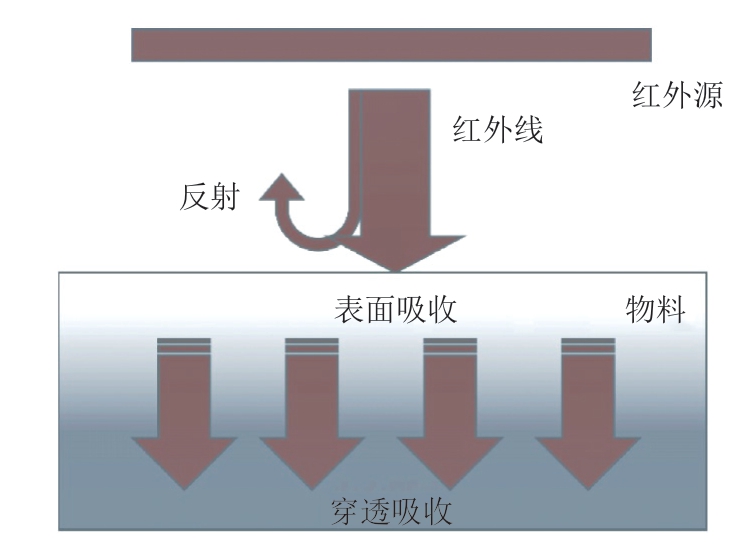

远红外辐照解冻原理主要是利用热效应,冻藏肉类内有机物质由分子构成,具有固定振动频率,当振动频率与红外线振动频率一致时,分子由共振产生热量,达到解冻目的,此时该物料具有最大的吸收红外辐射能力[58]。将热量直接投射到物料表面,经过一定深度的吸收后再传导到物料中心,相比依靠介质对流传热解冻,能够提高吸收热量的效率。但局限于冻结食品的传热特性,当原料肉中心到达相变温度时,表面温度较高,会促进细菌繁殖,从而减损原料肉品质。基于此,应选择低温远红外辐照加热源,并配置低温介质保护,采取可间断加热的加工途径[59]。由于其梯度加热的特点,能够尽量避免过度加热和对细胞结构的损伤,解冻后的汁液流失率较低、微生物数量也有所减少。Sakai等[60]采用间歇式红外解冻方法将物料表面温度控制在15 ℃以下,抑制物料表面温度快速上升,减小色差改变。但远红外解冻速率较慢,所受限制过多,所以一般采取与其他技术相结合的方式辅助解冻。远红外辐照解冻原理如图3所示。

图3 远红外辐照解冻原理[61]

Fig. 3 Principle of thawing by far infrared irradiation[61]

2.7 不同物理场技术协同解冻

为更全面发挥物理场的功能作用,常将它们结合使用,以达到解冻保鲜的目的。常见的物理场协同解冻技术包括远红外-微波解冻、超声-微波解冻(ultrasonic microwave thawing,UMT)、超声-远红外解冻(ultrasound-far infrared thawing,UIT)、超声-射频解冻、微波-真空解冻(microwave-vacuum thawing,MVT)及微波-空气对流解冻(microwave-air convection thawing,MAT)等。

Cai Luyun等[56]利用UMT、MVT及扫描电镜等技术观察发现,当肉通过MVT方式解冻时,肌动蛋白热稳定性及三级结构得到改善,具有较好的蛋白黏弹性,而UMT和UIT与其他解冻方法相比更能保持蛋白质稳定性和肌肉纤维结构,抑制解冻过程中水分的迁移,并降低蛋白质变性程度。通过SDS-PAGE和粒径测量显示,MAT使猪背最长肌肌原蛋白的聚集和降解程度降低,同时,MAT处理后解冻肉与生鲜肉的固定水和游离水差异不明显,说明处理后水与肌肉蛋白的相互作用更紧密[54]。由于微波和红外的工作原理分别为体积加热和表面梯度加热,结合使用这2 个物理场,即远红外-微波解冻可能会产生协同效应[62],避免过度加热及细胞结构损伤,有效提高解冻效果,减少物料的膜通透性和解冻损失[49],提高解冻效率。此外,利用磁性纳米粒子辅助红外解冻可使样品维持稳定的蛋白质二级、三级结构,具有较高的热稳定性和凝胶特性,同时降低甲醛和生物胺含量,有利于维持肉品品质,保证肉品安全[63]。总之,多个物理场协同解冻是目前研究的重点,也是未来物理场辅助解冻工业化的重要研究方向之一。

3 新型物理场辅助解冻技术的产业化前景及其局限性

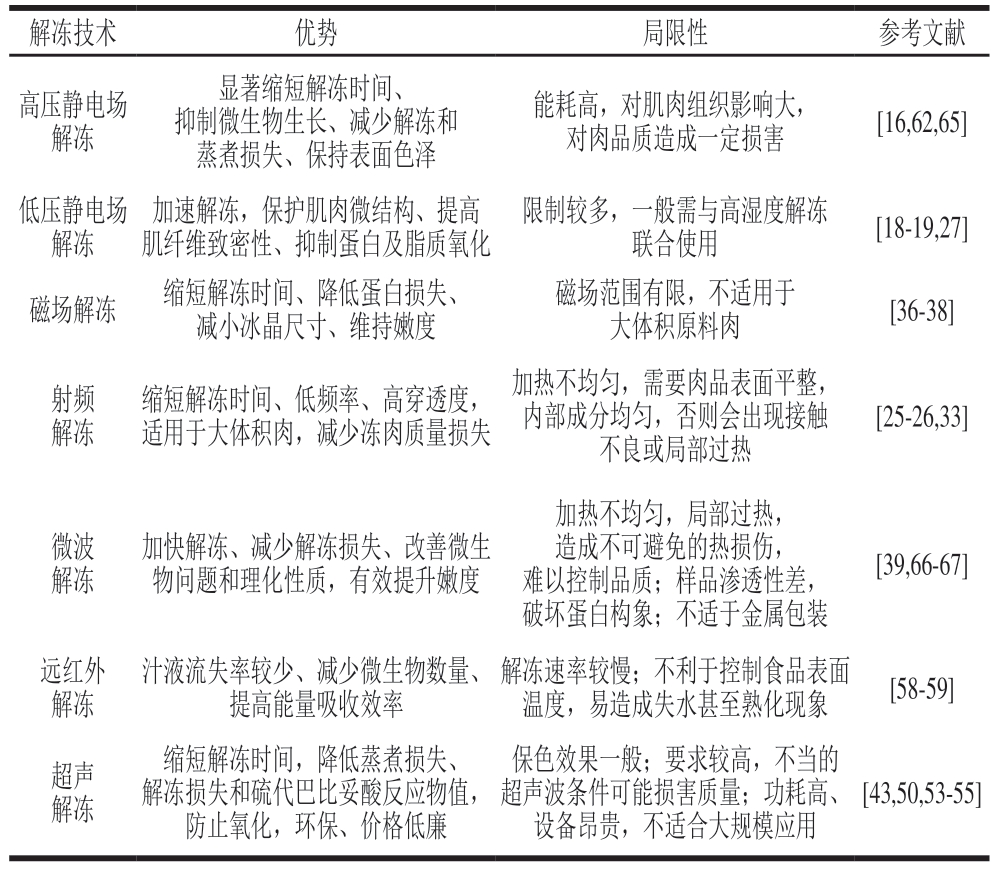

随着这些新型的解冻方法被开发,其显著优势吸引大批研究人员研究探索,虽然传统的解冻方法由于其不需要特定设备和精确控制的方便性,以及具有更高的解冻容量[64]仍被继续使用,但新型物理场辅助解冻技术也逐渐迈上工业化进程。新型物理场辅助解冻技术的产业化前景及其局限性如表1所示。

表1 新型物理场辅助解冻技术的产业化前景及其局限性

Table 1 Industrial prospects and limitations of new physical fieldassisted thawing technologies

解冻技术 优势 局限性 参考文献高压静电场解冻显著缩短解冻时间、抑制微生物生长、减少解冻和蒸煮损失、保持表面色泽能耗高,对肌肉组织影响大,对肉品质造成一定损害 [16,62,65]低压静电场解冻加速解冻,保护肌肉微结构、提高肌纤维致密性、抑制蛋白及脂质氧化限制较多,一般需与高湿度解冻联合使用 [18-19,27]磁场解冻 缩短解冻时间、降低蛋白损失、减小冰晶尺寸、维持嫩度磁场范围有限,不适用于大体积原料肉 [36-38]射频解冻缩短解冻时间、低频率、高穿透度,适用于大体积肉,减少冻肉质量损失加热不均匀,需要肉品表面平整,内部成分均匀,否则会出现接触不良或局部过热[25-26,33]微波解冻加快解冻、减少解冻损失、改善微生物问题和理化性质,有效提升嫩度加热不均匀,局部过热,造成不可避免的热损伤,难以控制品质;样品渗透性差,破坏蛋白构象;不适于金属包装[39,66-67]远红外解冻汁液流失率较少、减少微生物数量、提高能量吸收效率解冻速率较慢;不利于控制食品表面温度,易造成失水甚至熟化现象 [58-59]超声解冻缩短解冻时间,降低蒸煮损失、解冻损失和硫代巴比妥酸反应物值,防止氧化,环保、价格低廉保色效果一般;要求较高,不当的超声波条件可能损害质量;功耗高、设备昂贵,不适合大规模应用[43,50,53-55]

4 结 语

在当代肉品工业中,传统解冻方式解冻速率慢,易滋生细菌污染肉制品,新型物理场技术打破传统解冻技术的局限,更大程度地加快解冻速率,减缓解冻过程中的重结晶,避免原料肉组织细胞的破坏,进一步改善解冻肉的嫩度、色泽和持水性,减少解冻损失与蒸煮损失,抑制微生物的生长,并防止肉品氧化变质。此外,新型物理场技术之间交叉融合,产生协同效应,积极推动现代肉品解冻工业不断发展。但在实际生产上,新型技术仍存在些许不足,不常见于大规模工业化生产。基于当前的研究成果,仍需要探究多种物理场结合的解冻方式,改良物理场设备作用机制,根据解冻肉品外形及解冻要求进行针对性选择,进一步扩大新型物理场辅助技术在肉品解冻中的应用。同时,在日后的研究中,应更深入探究其机理,密切关注分析解冻前后的理化指标及品质变化,更多地尝试不同物理场间的结合。从实验到生产,以期新型物理场辅助解冻技术在肉品工业中真正发挥作用,建立可持续、具有成本效益的新型解 冻工业。

[1] 袁琳娜, 李洪军, 王兆明, 等. 新型冷冻和解冻技术在肉类食品中的应用研究进展[J]. 食品与发酵工业, 2019, 45(2): 220-227. DOI:10.13995/j.cnki.11-1802/ts.017211.

[2] 王雪松, 谢晶. 不同解冻方式对冷冻竹荚鱼品质的影响[J]. 食品科学, 2020, 41(23): 137-143. DOI:10.7506/spkx1002-6630-20191105-050.

[3] LEYGONIE C, BRITZ T J, HOFFMAN L C. Impact of freezing and thawing on the quality of meat: review[J]. Meat Science, 2012, 91: 93-98. DOI:10.1016/j.meatsci.2012.01.013.

[4] CHEN Huizhi, ZHANG Min, RAO Zhiming. Effect of ultrasoundassisted thawing on gelling and 3D printing properties of silver carp surimi[J]. Food Research International, 2021, 145: 110405. DOI:10.1016/j.foodres.2021.110405.

[5] RAHBARI M, HAMDAMI N, MIRZAEI H, et al. Effects of high voltage electric field thawing on the characteristics of chicken breast protein[J]. Journal of Food Engineering, 2018, 216: 98-106. DOI:10.1016/j.jfoodeng.2017.08.006.

[6] ZHANG Chao, LIU Haotian, XIA Xiufang, et al. Effect of ultrasoundassisted immersion thawing on emulsifying and gelling properties of chicken myofibrillar protein[J]. LWT-Food Science and Technology, 2021, 142: 111016. DOI:10.1016/j.lwt.2021.111016.

[7] SUN Qinxiu, KONG Baohua, LIU Shucheng, et al. Ultrasoundassisted thawing accelerates the thawing of common carp (Cyprinus carpio) and improves its muscle quality[J]. LWT-Food Science and Technology, 2021, 141: 111080. DOI:10.1016/j.lwt.2021.111080.

[8] 尤瑜敏. 冻结食品的解冻技术[J]. 食品科学, 2001, 22(8): 87-90.

[9] HONG G P, SHIM K B, CHOI M J, et al. Effects of air blast thawing combined with infrared radiation on physical properties of pork[J]. Food Science of Animal Resources, 2009, 29(3): 302-309. DOI:10.5851/kosfa.2009.29.3.302.

[10] OKAMOTO A, SUZUKI A. Effects of high hydrostatic pressurethawing on pork meat[J]. Nippon Shokuhin Kagaku Kogaku Kaishi, 2001, 48: 891-898. DOI:10.1016/S0921-0423(02)80155-1.

[11] LEE S Y, KIM E J, PARK D H, et al. Two-stage air thawing as an effective method for controlling thawing temperature and improving the freshness of frozen pork loin[J]. LWT-Food Science and Technology, 2021, 140: 110668. DOI:10.1016/j.lwt.2020.110668.

[12] 刘瑜, 李保国. 解冻技术在肉制品中的应用研究进展[J]. 包装工程, 2021, 42(5): 65-72. DOI:10.19554/j.cnki.1001-3563.2021.05.008.

[13] LI Fangfei, WANG Bo, LIU Qian, et al. Changes in myofibrillar protein gel quality of porcine Longissimus muscle induced by its stuctural modification under different thawing methods[J]. Meat Science, 2019, 147: 108-115. DOI:10.1016/j.meatsci.2018.09.003.

[14] 朱亚莉. 猪肉的解冻工艺影响因素及解冻品质研究[D]. 上海: 上海海洋大学, 2020: 45-46. DOI:10.27314/d.cnki.gsscu.2020.000616.

[15] MOUSAKHANI-GANJEH A, HAMDAMI N, SOLTANIZADEH N. Impact of high voltage electricfield thawing on the quality of frozen tuna fish (Thunnus albacares)[J]. Journal of Food Engineering, 2015, 156: 39-44. DOI:10.1016/j.jfoodeng.2015.02.004.

[16] MOUSAKHANI-GANJEH A, HAMDAMI N, SOLTANIZADEH N. Effect of high voltage electrostatic field thawing on the lipid oxidation of frozen tuna fish (Thunnus albacares)[J]. Innovative Food Science and Emerging Technologies, 2016, 26: 42-47. DOI:10.1016/j.ifset.2016.05.017.

[17] 胡宏海, 路立立, 张泓. 肉品冻结解冻及无损检测技术研究现状与展望[J]. 中国农业科技导报, 2015, 17(5): 6-10. DOI:10.13304/j.nykjdb.2015.575.

[18] 尚柯, 杨方威, 李侠, 等. 静电场辅助冻结-解冻对肌肉保水性及蛋白理化特性的影响[J]. 食品科学, 2018, 39(3): 157-162. DOI:10.7506/spkx1002-6630-201803024.

[19] XIE Yong, CHEN Bo, GUO Jie, et al. Effects of low voltage electrostatic field on the microstructural damage and protein structural changes in prepared beef steak during the freezing process[J]. Meat Science, 2021, 179: 108527. DOI:10.1016/j.meatsci.2021.108527.

[20] 唐树培, 李保国, 高志新. 高压静电场解冻羊胴体的实验研究[J]. 制冷学报, 2016, 37(3): 69-73. DOI:10.3969/j.issn.0253-4339.2016.03.069.

[21] 马坚. 高压静电场对牛里脊肉冻结和解冻的保鲜研究[J]. 家电科技, 2018(7): 68-71.

[22] JIA Guoliang, LIU Hongjiang, NIRASAWA S, et al. Effects of highvoltage electrostatic field treatment on the thawing rate and postthawing quality of frozen rabbit meat[J]. Innovative Food Science and Emerging Technologies, 2017, 41: 348-356. DOI:10.1016/j.ifset.2017.04.011.

[23] 李侠, 钱书意, 杨方威, 等. 低压静电场下不同隔距冻结-解冻对牛肉品质的影响[J]. 农业工程学报, 2017, 33(8): 278-285. DOI:10.11975/j.issn.1002-6819.2017.08.037.

[24] ERSOY B, AKSAN E, OZEREN A. The effect of thawing methods on the quality of eels (Anguilla anguilla)[J]. Food Chemistry, 2008, 111: 377380. DOI:10.1016/j.foodchem.2008.03.081.

[25] ZHANG Xin, GAO Tian, SONG Lei, et al. Effects of different thawing methods on the quality of chicken breast[J]. International Journal of Food Science and Technology, 2017, 52: 2097-2105. DOI:10.1111/ijfs.13488.

[26] HU Feifei, QIAN Shuyi, HUANG Feng, et al. Combined impacts of low voltage electrostatic field and high humidity assisted-thawing on quality of pork steaks[J]. LWT-Food Science and Technology, 2021, 150: 111987. DOI:10.1016/j.lwt.2021.111987.

[27] QIAN Shuyi, LI Xia, WANG Hang, et al. Effects of low voltage electrostatic field thawing on the changes in physicochemical properties of myofibrillar proteins of bovine Longissimus dorsi muscle[J]. Journal of Food Engineering, 2019, 261: 140-149. DOI:10.1016/j.jfoodeng.2019.06.013.

[28] HAFEZPARAST-MOADAB N, HAMDAMI N, DALVI-ISFAHAN M, et al. Effects of radio frequency-assisted freezing on micro structure and quality of rainbow trout (Oncorhynchus mykiss) fillet[J]. Innovative Food Science Emerging Technologies, 2018, 47: 81-87. DOI:10.1016/j.ifset.2017.12.012.

[29] KOU Xiaoxi, LI Rui, ZHANG Lihui, et al. Effect of heating rates on thermal destruction kinetics of Escherichia coliATCC25922 in mashed potato and the associated changes in product color[J]. Food Control, 2019, 97: 39-49. DOI:10.1016/j.foodcont.2018.10.019.

[30] BEDANE T F, CHEN L, MARRA F et al. Experimental study of radio frequency (RF) thawing of foods with movement on conveyor belt[J]. Journal of Food Engineering, 2017, 201: 17-25. DOI:10.1016/j.jfoodeng.2017.01.010.

[31] DUYGU B, ÜMIT G. Application of ohmic heating system in meat thawing[J]. Procedia-Social and Behavioral Sciences, 2015, 195: 2822-2828. DOI:10.1016/j.sbspro.2015.06.400.

[32] ZHANG L, LYNG J G, BRUNTON N P. The effect of fat, water and salt on the thermal and dielectric properties of meat batter and its temperature following microwave or radio frequency heating[J]. Journal of Food Engineering, 2007, 80(1): 142-151. DOI:10.1016/j.jfoodeng.2006.05.016.

[33] DONG Jincheng, KOU Xiaoxi, LIU Lintao, et al. Effect of water, fat, and salt contents on heating uniformity and color of ground beef subjected to radio frequency thawing process[J]. Innovative Food Science and Emerging Technologies, 2021, 68: 102604. DOI:10.1016/J.IFSET.2021.102604.

[34] BEDANE T F, MARRA F, WANG S. Performance comparison between batch and continuous thawing of food products assisted by radio frequency heating[J]. Chemical Engineering Transactions, 2017, 57: 2017-2022. DOI:10.3303/CET1757337.

[35] PALAZOGLU T K, MIRAN W. Experimental comparison of microwave and radio frequency tempering of frozen block of shrimp[J]. Innovative Food Science and Emerging Technologies, 2017, 41: 292-300. DOI:10.1016/j.ifset.2017.04.005.

[36] 江俊波. 电磁场辅助肌肉解冻过程影响的研究[D]. 合肥: 安徽医科大学, 2022: 35-36. DOI:10.26921/d.cnki.ganyu.2022.000771.

[37] TOLEDO E J L, RAMALHO T C, MAGRIOTIS Z M. Influence of magnetic field onphysical-chemical properties of the liquid water: insights from experimental and theoretical models[J]. Journal of Molecular Structure, 2008, 888(1): 409-415. DOI:10.1016/j.molstruc.2008.01.010.

[38] CHOI Y S, KU S K, JEONG J Y, et al. Changes in ultrastructure and sensory characteristics on electro-magnetic and air blast freezing of beef during frozen storage[J]. Korean Journal for Food Science of Animal Resources, 2015, 35(1): 27-34. DOI:10.5851/kosfa.2015.35.1.27.

[39] CPKGEZME O F, DONER D, CEVILK M, et al. Influences of sample shape, voltage gradient, and electrode surface form on the exergoeconomic performance characteristics of ohmic thawing of frozen minced beef[J]. Journal of Food Engineering, 2021, 307: 110660. DOI:10.1016/j.jfoodeng.2021.110660.

[40] 张国琛, 徐振方, 潘澜澜. 微波真空干燥技术在食品工业中的应用与展望[J]. 大连水产学院学报, 2004(4): 292-296. DOI:10.16535/j.cnki.dlhyxb.2004.04.012.

[41] 范璐璐, 葛雨萱, 涂宝峰, 等. 冷冻猪肉不同解冻技术的试验分析[J]. 肉类工业, 2021(8): 32-35.

[42] 程天赋, 俞龙浩, 蒋奕, 等. 基于低场核磁共振探究解冻过程中肌原纤维水对鸡肉食用品质的影响[J]. 食品科学, 2019, 40(9): 16-22. DOI:10.7506/spkx1002-6630-20180509-146.

[43] 程天赋, 蒋奕, 张翼飞, 等. 基于低场核磁共振研究不同解冻方式对冻猪肉食用品质的影响[J]. 食品科学, 2019, 40(7): 20-26. DOI:10.7506/spkx1002-6630-20171127-333.

[44] LIU Lu, LÜ Chunmao, MENG Xianjun, et al. Effects of different thawing methods on flavor compounds and sensory characteristics of raspberry[J]. Flavour and Fragrance Journal, 2020, 35: 478-491. DOI:10.1002/ffj.3580.

[45] TAO Yang, SUN Dawen. Enhancement of food processes by ultrasound: a review[J]. Critical Reviews in Food Science and Nutrition, 2015, 55(4): 570-594. DOI:10.1080/10408398.2012.667849.

[46] BI X F, HEMAR Y, BALABAN M, et al. The effect of ultrasound on particle size, color, viscosity and polyphenol oxidase activity of diluted avocado puree[J]. Ultrasonics Sonochemistry, 2015, 27: 567-575. DOI:10.1016/j.ultsonch.2015.04.011.

[47] 孙攀. 超声波处理对金枪鱼肌原纤维蛋白理化特性、结构和凝胶特性的影响[D]. 锦州: 渤海大学, 2019: 15-23.

[48] MILES C A, MORLEY M J, RENDELL M. High power ultrasonic thawing of frozen foods[J]. Journal of Food Engineering, 1999, 39(2): 151-159. DOI:10.1016/S0260-8774(98)00155-1.

[49] WU Xiaofei, ZHANG Min, ADHIKAR B, et al. Recent developments in novel freezing and thawing technologies applied to foods[J]. Food Sciences and Nutrition, 2016, 57(17): 3620-3631. DOI:10.1080/10408 398.2015.1132670.

[50] CHENG X F, ZHANG M, ADHIKARI B. Effects of ultrasoundassisted thawing on the quality of edamames (Glycine max (L.) Merrill) frozen using different freezing methods[J]. Food Science and Biotechnology, 2014, 23: 1095-1102. DOI:10.1007/s10068-014-0150-0.

[51] LIU Yi, CHEN Shuhang, PU Yunfeng, et al. Ultrasoundassisted thawing of mango pulp: effect on thawing rate, sensory, and nutritional properties[J]. Food Chemistry, 2019, 286: 576-583. DOI:10.1016/j.foodchem.2019.02.059.

[52] LI Xiuxia, SUN Pan, JIA Jingze, et al. Effect of low frequency ultrasound thawing method on the quality characteristics of Peru squid (Dosidicus gigas)[J]. Food Science and Technology International, 2019, 25: 171-181. DOI:10.1177/1082013218809556.

[53] 张昕, 宋蕾, 高天, 等. 超声波解冻对鸡胸肉品质的影响[J]. 食品科学, 2018, 39(5): 135-140. DOI:10.7506/spkx1002-6630-201805021.

[54] HE Xiangli, LIU Rui, NIRASAWA S, et al. Effect of high voltage electrostatic field treatment on thawing characteristics and postthawing quality of frozen pork tenderloin meat[J]. Journal of Food Engineering, 2013, 115: 245-250. DOI:10.1016/j.lwt.2018.09.064.

[55] GUO Zonglin, GE Xiangzhen, YANG Lihua, et al. Ultrasound-assisted thawing of frozen white yak meat: effects on thawing rate, meat quality, nutrients, and microstructure[J]. Ultrasonics Sonochemistry, 2021, 70: 105345. DOI:10.1016/j.ultsonch.2020.105345.

[56] CAI Luyun, CAO Minjie, CAO Ailing, et al. Ultrasound or microwave vacuum thawing of red seabream (Pagrus major) fillets[J]. Ultrasonics Sonochemistry, 2018, 47: 122-132. DOI:10.1016/j.ultsonch.2018.05.001.

[57] 杜鹏飞, 王维婷, 李孟孟, 等. 超声波解冻对羊肉品质的影响[J]. 肉类研究, 2020, 34(1): 39-44. DOI:10.7506/rlyj1001-8123-20190827-203.

[58] 谢晶, 华泽钊, 李云飞. 非热技术在食品解冻中的应用[J]. 制冷学报, 1999(3): 36-40.

[59] 李建林, 孙娟, 徐斌. 冻结肉类食品远红外辐射加热解冻的可行性研究[J]. 红外技术, 1996(4): 41-43.

[60] SAKAI N, MORITA N, QIU Ping, et al. Two dimensional heat transfer analysis of the thawing process of tuna by far-infrared radiation[J]. Nippon Shokuhin Kagaku Kogaku Kaishi, 1995, 42(7): 524-530. DOI:10.3136/nskkk.42.524.

[61] 于贤龙, 褚斌, 肖红伟, 等. 红外辐射食品热处理机制及应用研究进展[J]. 食品与机械, 2022, 38(4): 213-219. DOI:10.13652/j.spjx.1003.5788.2022.90068.

[62] CHEN J J, LAU S K, CHEN L, et al. Modeling radio frequency heating of food moving on a conveyor belt[J]. Food and Bioproducts Processing, 2017, 102: 307-319. DOI:10.1016/j.fbp.2017.01.009.

[63] CAO Minjie, CAO Ailing, WANG Jing, et al. Effect of magnetic nanoparticles plus microwave or far-infrared thawing on protein conformation changes and moisture migration of red seabream (Pagrus major) fillets[J]. Food Chemistry, 2018, 266: 498-507. DOI:10.1016/j.foodchem.2018.06.057.

[64] WU Xiaofei, ZHANG Min, ADHIKARI B, et al. Recent developments in novel freezing and thawing technologies applied to foods[J]. Critical Reviews in Food Science and Nutrition, 2017, 57(17): 3620-3631. DOI:10.1080/10408398.2015.1132670.

[65] 唐梦, 岑剑伟, 李来好, 等. 高压静电场解冻对冻罗非鱼片品质的影响[J]. 食品工业科技, 2017, 38(13): 1-6. DOI:10.13386/j.issn1002-0306.2017.13.001.

[66] TAHER B J, FARID M M. Cyclic microwave thawing of frozen meat: experimental and theoretical investigation[J]. Chemical Engineering and Processing: Process Intensification, 2001, 40(4): 379-389. DOI:10.1016/S0255-2701(01)00118-0.

[67] BEDANE T F, ALTIN O, ERL B, et al. Thawing of frozen food products in a staggered through-field electrode radio frequency system: a case study for frozen chicken breast meat with effects on drip loss and texture[J]. Innovative Food Science and Emerging Technologies, 2018, 50: 139-147. DOI:10.1016/j.ifset.2018.09.001.