腌制是食品保存和加工过程中的关键环节之一,尤其在肉及肉制品的加工中得到广泛应用。在实际生产中,传统的腌制方法有干法腌制、湿法腌制和混合腌制等[1]。而目前的腌制过程存在一些问题,如腌制过程中盐添加量较高,会造成亚硝酸盐等的残留,长期食用会对人体健康产生危害;原料在腌制过程中需浸泡相当长的一段时间,会发生软化,造成组织结构破坏,从而影响产品质量和风味。为了解决盐分分布不均匀、腌制时间过长等问题,有效改善腌制效率,一些新型腌制技术,如真空滚揉腌制技术[2]、超声波腌制技术[3-4]、超高压处理腌制技术[5]等受到了广泛关注。

其中,超声波作为一种新型绿色非破坏性技术,在食品加工领域具有广阔的应用前景[6],根据频率或强度可将其分为高频低强度超声波和低频高强度超声波两大类,前者频率通常在1 MHz以上,主要用于无损检测方面,如化合物的分析和表征;后者因能够破坏细胞结构,引起相关物理和化学变化,可用于食品加工,如肉品腌制、嫩化等[7-8]。超声波辅助腌制的机理主要是借助其空化效应和机械效应,瞬间改变介质的温度和压力,破坏组织结构,从而提高介质间的转移速率及穿透能力,加速传质过程,来达到提高腌制效率的目的[9-10]。超声波的应用能在不损害肉及肉制品品质的情况下,有效缩短腌制时间,从而克服传统腌制方法效率低、保存时间短等缺点。在实际应用中,超声波作为一种新兴技术,在肉类加工中具有无可比拟的优势,但需严格控制其工艺条件,参数设置过小,达不到理想的效果;参数设置过大,如较高强度的超声波可能会导致肌肉蛋白发生变性,导致肌原纤维组织松散,从而降低肉制品的品质特性。

基于此,本研究以超声功率和超声时间为影响因素,研究其对猪肉糜腌制过程中食用品质(pH值、色泽、保水性、质构特性)和凝胶性能(乳化稳定性、流变特性)的影响,并对其交互作用进行分析,通过各指标综合对比,得到一种最适宜的超声处理参数,为将超声波技术应用于肉糜腌制过程、改善原料肉品质特性以及肉糜类制品进一步加工提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

新鲜猪里脊肉 南京卫岗菜市场雨润肉制品专卖店;食盐、糖等(均为食品级) 南京苏果超市。

复合磷酸盐 徐州添安食品添加剂有限公司;谷氨酰胺转氨酶(glutamine transaminase,TG酶) 河南万邦化工科技有限公司;红曲红 武汉佳成生物制品有限公司;铬酸钾、酚酞 上海源叶生物科技有限公司;硝酸、硝酸银、氢氧化钠、乙醇 国药集团化学试剂有限公司;实验所用试剂均为分析纯。

1.2 仪器与设备

HX-J 3051绞肉机 奥克斯厨房电器有限公司;HC 10002电子天平 慈溪市华徐衡器实业有限公司;LE203E电子天平、FE20 pH计 瑞士梅特勒-托利多公司;HH-4数显恒温水浴锅 国华电器有限公司;KQ-300DE数控超声波清洗器 昆山市超声仪器有限公司;TM 902C热电偶测温仪 江苏九州电热仪表有限公司;TMS-Pro质构仪 美国FTC公司;MCR 301流变仪德国Anton Paar公司;DHG-9070A电热恒温鼓风干燥箱上海精宏实验设备有限公司;3K15台式高速冷冻离心机德国Sigma公司;FS-2可调高速匀浆机 常州国华电器有限公司;CR-13便携式色差计 日本柯尼卡-美能达公司。

1.3 方法

1.3.1 猪肉糜制备及超声波条件的选择

将新鲜猪里脊肉洗净,去除表面可见脂肪、筋膜及结缔组织,切成小块,放入绞肉机中绞碎2 min。为防止绞肉机刀头过热对猪肉糜产生不良影响,每绞动30 s间歇15 s。随后分别称取500 g肉糜,加入3%食盐、0.3%复合磷酸盐、5%糖、0.3% TG酶(均以原料肉质量计)和适量冰水至溶解,沿同方向搅拌均匀至黏稠,备用。考虑到本研究所用超声波仪器的实际参数(固定频率40 kHz,最大功率300 W),研究不同超声功率和不同超声时间及其交互作用对肉糜品质的影响,分别选取超声功率为180、240、300 W,超声时间为30、60、90 min,超声波处理之后进行腌制。以4 ℃静态腌制作为对照,总腌制时长为3 h。此外,为防止超声波空化效应和热效应使蛋白质发生变性对肉糜产生不利影响,在超声波辅助腌制过程中使用冰袋进行降温,使温度全程控制在20 ℃以下。

1.3.2 pH值的测定

参照李继昊等[11]的方法并稍作修改。称取5 g腌制后的肉糜于烧杯中,加入45 mL蒸馏水,经10 000 r/min匀浆45 s,采用经标准缓冲溶液校准过的pH计进行测定,每组样品重复测定3 次。

1.3.3 保水性的测定

参照Kang Zhuangli等[12]的方法进行测定。称量并记录腌制结束后猪肉糜质量,将其置于80 ℃水浴锅中蒸煮25 min制成熟肉糜,用流动水冷却至室温,随后用吸水纸将其外部渗出液吸取干净,测定肉糜蒸煮后质量,每组样品重复测定3 次。蒸煮得率按式(1)计算。

式中:m1为经蒸煮后熟肉糜质量/g;m2为蒸煮前生肉糜质量/g。

1.3.4 色泽的测定

采用便携式色差仪进行测定,仪器使用前用标准白板进行校准。样品置于室温下平衡0.5 h后,将色差仪测试口对准紧贴待测样品表面,按下测试键,分别记录亮度值(L*)、红度值(a*)和黄度值(b*)。每个样品各取5 个测试点,每组样品重复测定3 次。

1.3.5 质构的测定

参照Li Ke等[13]的方法进行测定。熟肉糜置于室温环境中平衡2 h(保持内外温度一致)后,将其切分为表面平整且规格为2 cm×2 cm(直径×高)的圆柱体,置于测试平台中央,以质地剖面分析(texture profile analysis,TPA)模式测定样品的硬度、弹性、咀嚼性、内聚性和回复性。具体参数设置如下:采用TPA-1000N程序,选用直径4 cm的平底柱形探头,形变量50%,测试速率120.0 mm/min,起始力0.7 N,2 次压缩间隔时间2.00 s。压缩完毕后,使用仪器自带软件对结果进行分析,每组样品重复测定6 次。

1.3.6 氯化物含量的测定

依据GB 5009.44—2016《食品安全国家标准 食品中氯化物的测定》[14]中银量法进行测定。滴定时以溶液颜色由黄色变为橙黄色时为滴定终点。

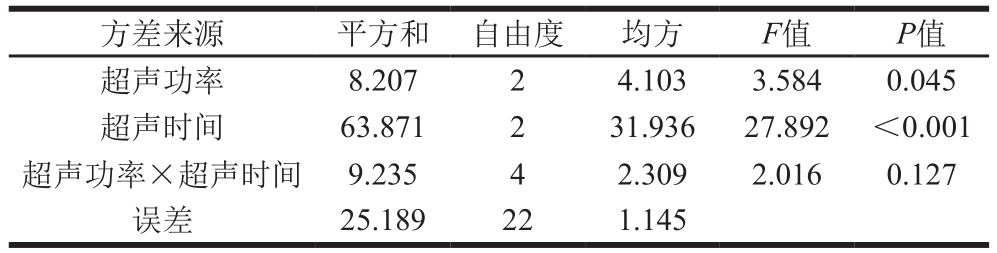

1.3.7 乳化稳定性的测定

参照Kang Zhuangli等[15]的方法并稍作修改。称取约30 g生肉糜于已称质量的50 mL离心管(ma)中,低速离心(500×g、5 min、4 ℃)去除肉糜中的气泡,总质量记为m1。将离心管置于80 ℃水浴锅中加热30 min,随后立即打开密封盖,用滤纸擦干离心管表面水分,将其倒置于已称质量的玻璃培养皿(mb),在室温下静置1 h,充分收集渗出液,渗出的内容物即为样品的总汁液损失。称量静置后离心管和熟肉糜总质量,记为m2,将盛有渗出物的培养皿置于105 ℃恒温干燥箱中干燥16 h,称质量,记为m3。总汁液损失、水分损失及脂肪损失分别按式(2)~(4)计算,每组样品重复测定3 次。

1.3.8 流变特性的测定

参照Xing Tong等[16]的方法进行测定。选用直径为50 mm的PP50圆形平板探头,探头与平台间隙设置为1 mm,将适量生肉糜均匀涂抹于测量平台上,并在两平行板间平衡30 s以达到所需测定温度(25 ℃),然后刮去平台上多余的肉样后开始测定。表观黏度测定参数:设定剪切速率为0.1~100.0 s-1,测定温度25 ℃。

1.4 数据处理

以上所有实验均重复3 次,结果均以平均值±标准差表示。采用SPSS 18.0对数据进行单因素方差分析和双因素方差分析,利用邓肯多重比较进行组间差异显著性分析,P<0.05时表示差异显著,应用Origin 2018软件作图。

2 结果与分析

2.1 超声波辅助腌制对猪肉糜pH值的影响

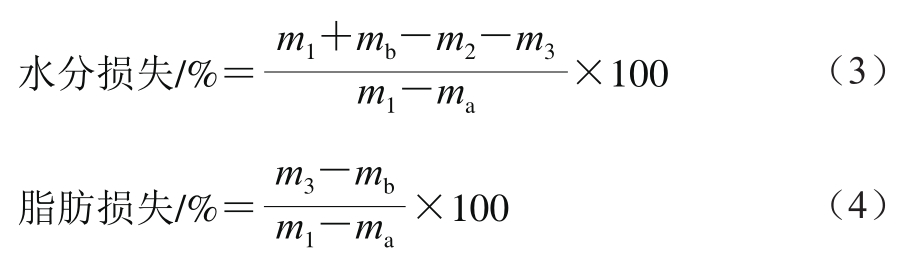

pH值是衡量肉及肉制品食用品质的重要指标之一,与肉品的嫩度、色泽、保水性及风味密切相关。由表1可知,超声功率和超声时间及二者交互作用对肉糜pH值均存在极显著影响(P<0.01)。

表1 超声功率和超声时间对猪肉糜pH值影响的方差分析表

Table 1 Analysis of variance of the effect of ultrasound power and time on pH value of minced pork

方差来源 平方和 自由度 均方 F值 P值超声功率 0.004 2 0.002 16.525 <0.001超声时间 0.099 2 0.050 451.356 <0.001超声功率×超声时间 0.017 4 0.004 39.629 <0.001误差 0.007 66 0.000

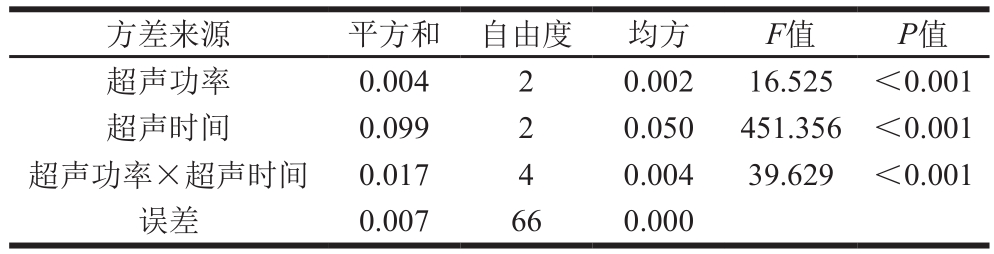

由图1可知,与静态腌制相比,超声波预处理肉糜pH值均有不同程度的提高。当超声处理时间为60 min时,不同超声功率处理组之间存在显著差异(P<0.05),且在240 W功率下达到最大pH值6.04。在180 W的较低功率下,随着处理时间的延长pH值逐渐升高;而在240、300 W功率下,pH值则呈先上升后下降的趋势,说明当超声功率较高时,处理时间过长会导致pH值下降。超声波诱导pH值发生变化的原因可能是其产生的空穴效应导致蛋白水解酶的释放,提高氨基酸的利用率,并加速离子在细胞内部至细胞质中的转移或使蛋白质空间结构发生改变,从而导致部分离子基团位置发生改变。超声波强度表现为单位面积上的超声功率,其与空化作用的大小密切相关。当超声功率增加时,产生的空化作用强度和机械效应也随之增大;但达到一定程度后,空化作用会趋于饱和,此时产生的高强度效应会导致肌肉中蛋白质发生变性,从而破坏其组织结构[17],这也与图中超声时间为90 min时,pH值随功率增加而逐渐下降一致。此外,有研究表明,超声波的空化效应产生的强剪切力和超高压作用能够破坏蛋白酶的活性,抑制肌肉组织中的部分生化反应[18],从而使pH值升高。

图1 腌制过程中不同超声功率及超声时间对猪肉糜pH值的影响

Fig. 1 Effects of ultrasound power and time on pH value of minced pork during curing

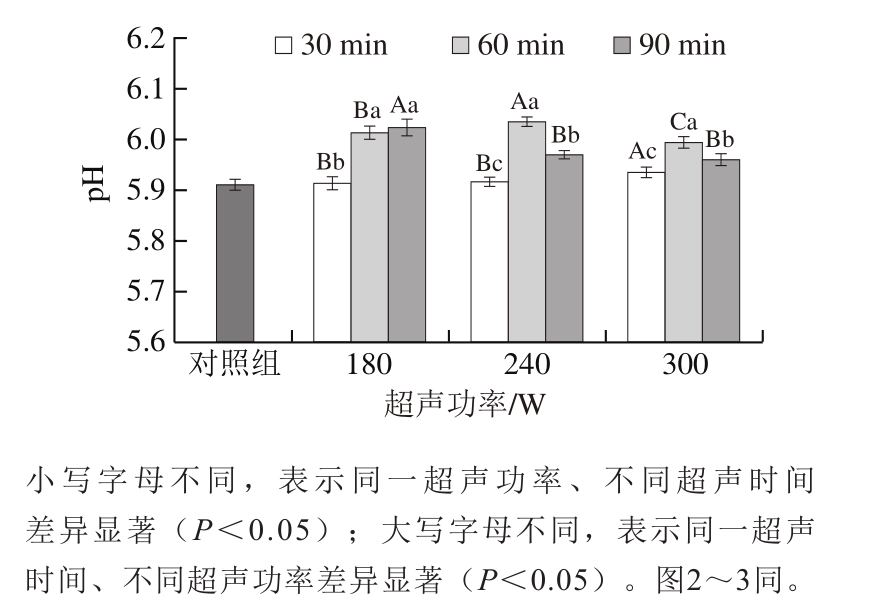

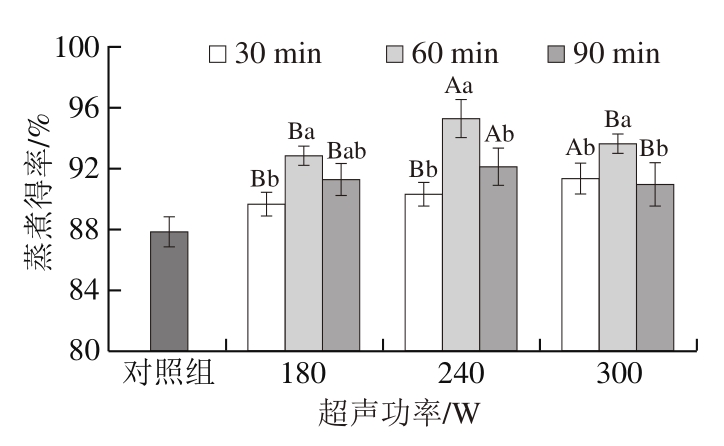

2.2 超声波辅助腌制对猪肉糜保水性的影响

肉的保水性也叫持水性,是指在自身重力或外力作用下保持其原有水分的能力,与蒸煮得率呈正相关,即蒸煮得率越大,保水性越强。由表2可知,主效应超声功率及超声时间对肉糜保水性存在显著影响(P<0.05),但二者的交互作用对保水性影响不显著。

表2 超声功率和超声时间对猪肉糜保水性影响的方差分析表

Table 2 Analysis of variance of the effect of ultrasound power and time on water-holding capacity of minced pork

方差来源 平方和 自由度 均方 F值 P值超声功率 8.207 2 4.103 3.584 0.045超声时间 63.871 2 31.936 27.892 <0.001超声功率×超声时间 9.235 4 2.309 2.016 0.127误差 25.189 22 1.145

由图2可知,将超声波应用于肉糜腌制过程可显著提高其蒸煮得率(P<0.05),对肉糜的保水能力起到一定的改善作用,这与Zou Ye等[19]的研究结果一致。当超声功率一定时,随着超声处理时间的延长,蒸煮得率均呈先增加后减小的趋势并均在处理60 min时达到最大值。当超声腌制时间超过60 min时,肉糜蒸煮得率逐渐下降,这可能是因为处理时间过长,肉糜凝胶空间网状结构被破坏,导致水分大量渗出。在所有实验组中,240 W功率下超声腌制60 min肉糜蒸煮得率最高,达到95.21%,与对照组(87.82%)相比提高8.41%。上述结果说明超声波预处理可有效改善肉糜汁液流失,提高保水性,这与高廷轩等[20]的研究结果一致,同时这对肉糜类制品后续加工过程中水分的保持也具有一定的积极作用。

图2 腌制过程中不同超声功率及超声时间对猪肉糜保水性的影响

Fig. 2 Effects of ultrasound power and time on water-holding capacity of minced pork during curing

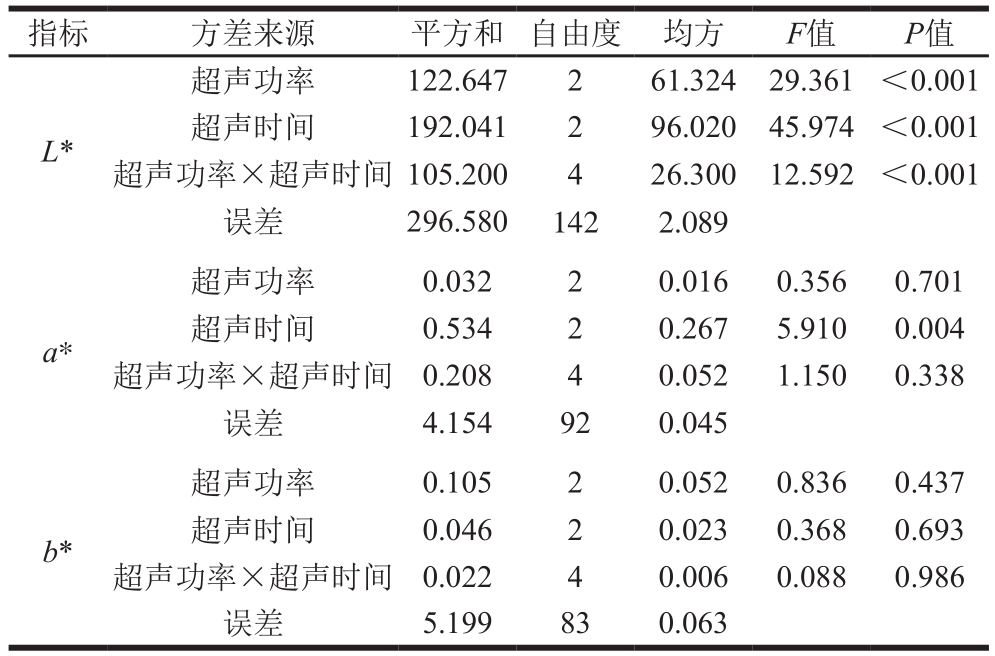

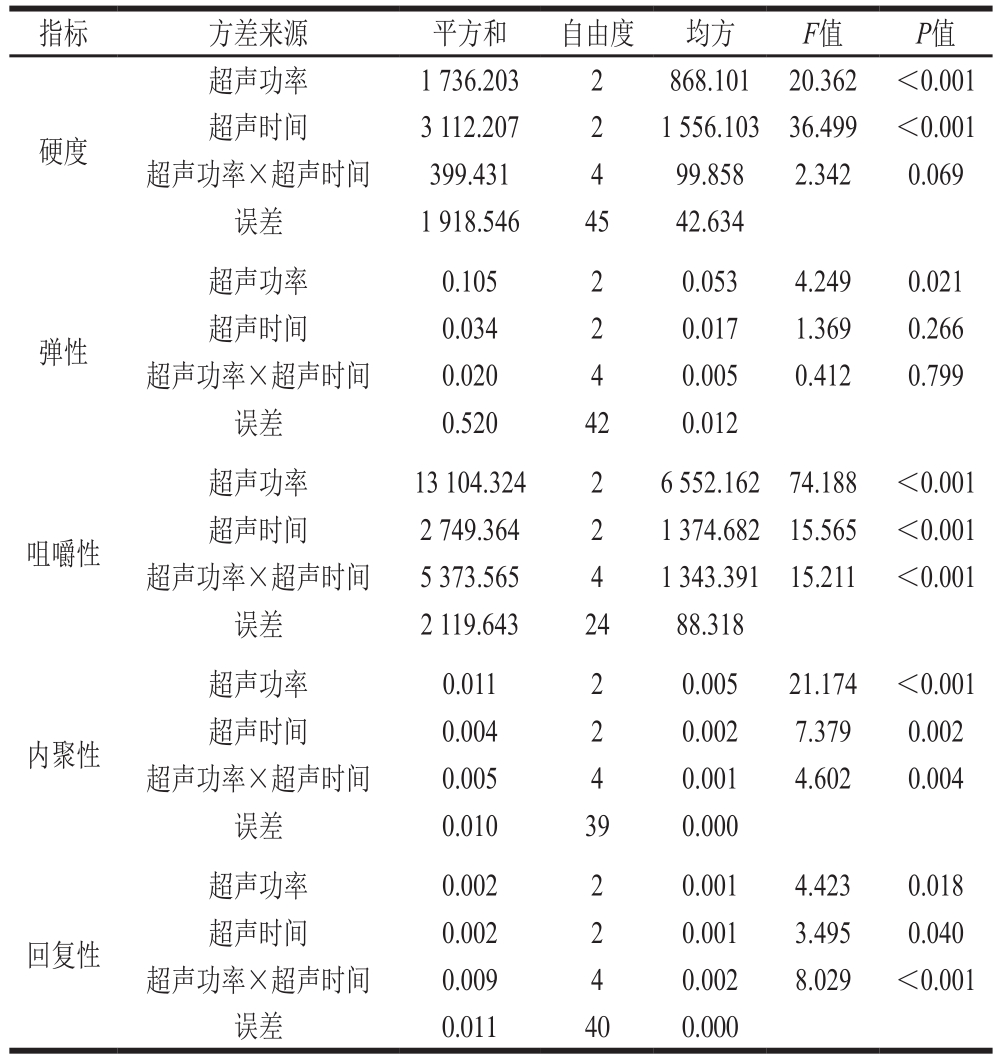

2.3 超声波辅助腌制对猪肉糜色泽的影响

肉的颜色是衡量肉品质优劣的一个重要感官指标,也是消费者选择的重要依据。由表3可知,超声功率和超声时间及二者交互作用对肉糜L*有极显著影响(P<0.01),而对b*影响不显著,超声时间对a*影响极显著(P<0.01)。

表3 超声功率和超声时间对猪肉糜色泽影响的方差分析表

Table 3 Analysis of variance of the effect of ultrasound power and time on color of minced pork

指标 方差来源 平方和 自由度 均方 F值 P值L*超声功率 122.647 2 61.324 29.361<0.001超声时间 192.041 2 96.020 45.974<0.001超声功率×超声时间 105.200 4 26.300 12.592<0.001误差 296.580 142 2.089 a*超声功率 0.032 2 0.016 0.356 0.701超声时间 0.534 2 0.267 5.910 0.004超声功率×超声时间 0.208 4 0.052 1.150 0.338误差 4.154 92 0.045 b*超声功率 0.105 2 0.052 0.836 0.437超声时间 0.046 2 0.023 0.368 0.693超声功率×超声时间 0.022 4 0.006 0.088 0.986误差 5.199 83 0.063

由表4可知,在功率为180 W和240 W时,超声60 min处理组肉糜L*显著高于30 min和90 min处理组(P<0.05),表明适宜的超声波处理可以改善肉糜的L*,这与周唯伊等[21]的研究结果一致。当超声时间90 min时,超声功率300 W处理组肉糜L*显著低于180 W和240 W处理组(P<0.05),表明肉糜整体色泽变暗,这是因为处理时间过长的同时功率过大,产生的协同效应对肉糜L*产生了反作用。在180 W的较小功率下,增加超声波辅助腌制时间可以有效改善肉糜L*,而在超声功率300 W时,超声处理90 min肉糜a*显著低于30、60 min处理组(P<0.05),这可能是由于超声波强度增大,其空化效应诱导水分子发生裂解,产生的自由基使肌红蛋白发生氧化,从而使a*降低。Kang Dacheng等[22]研究发现,短时间的超声处理可以提高腌制牛肉的a*,与本研究结果一致。在所有实验组中,240 W、60 min处理组肉糜具有较好的L*和a*。肉糜b*随着超声波功率或时间的增加呈不断减小的趋势,但整体无显著性差异。

表4 腌制过程中不同超声功率及超声时间对猪肉糜色泽的影响

Table 4 Effects of ultrasound power and time on color of minced pork during curing

注:同列小写字母不同,表示相同超声功率、不同超声时间差异显著(P<0.05);同行大写字母不同,表示相同超声时间、不同超声功率差异显著(P<0.05)。表6、9同。

指标 对照组 超声时间/min超声功率/W 180 240 300 L* 74.52±0.97 30 75.88±0.95Ac76.10±0.67Ab76.27±0.90Aa 60 78.92±0.79Ba80.08±2.48Aa76.73±1.07Ca 90 77.04±1.49Ab77.54±2.62Ab74.11±1.02Bb a* 3.14±0.22 30 3.14±0.15Ab 3.21±0.20Aa 3.25±0.23Aa 60 3.22±0.25Aa 3.29±0.21Aa 3.28±0.20Aa 90 3.21±0.27Aa 3.13±0.13Ab 3.02±0.23Bb 30 1.32±0.20Aa 1.28±0.29Aa 1.26±0.28Aa 60 1.29±0.17Aa 1.26±0.32Aa 1.24±0.25Aa 90 1.27±0.19Aa 1.23±0.26Aa 1.16±0.24Aa b* 1.36±0.18

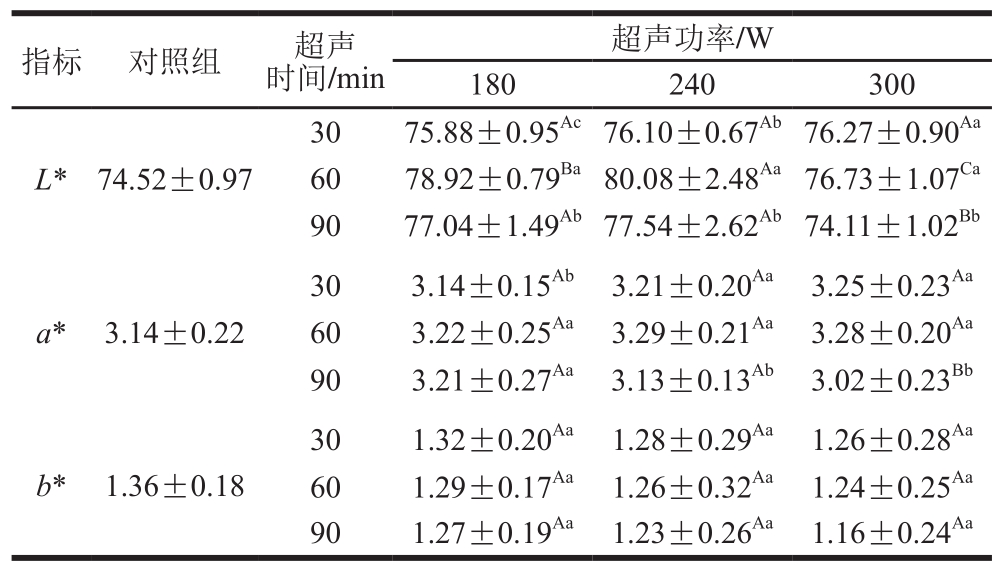

2.4 超声波辅助腌制对猪肉糜质构的影响

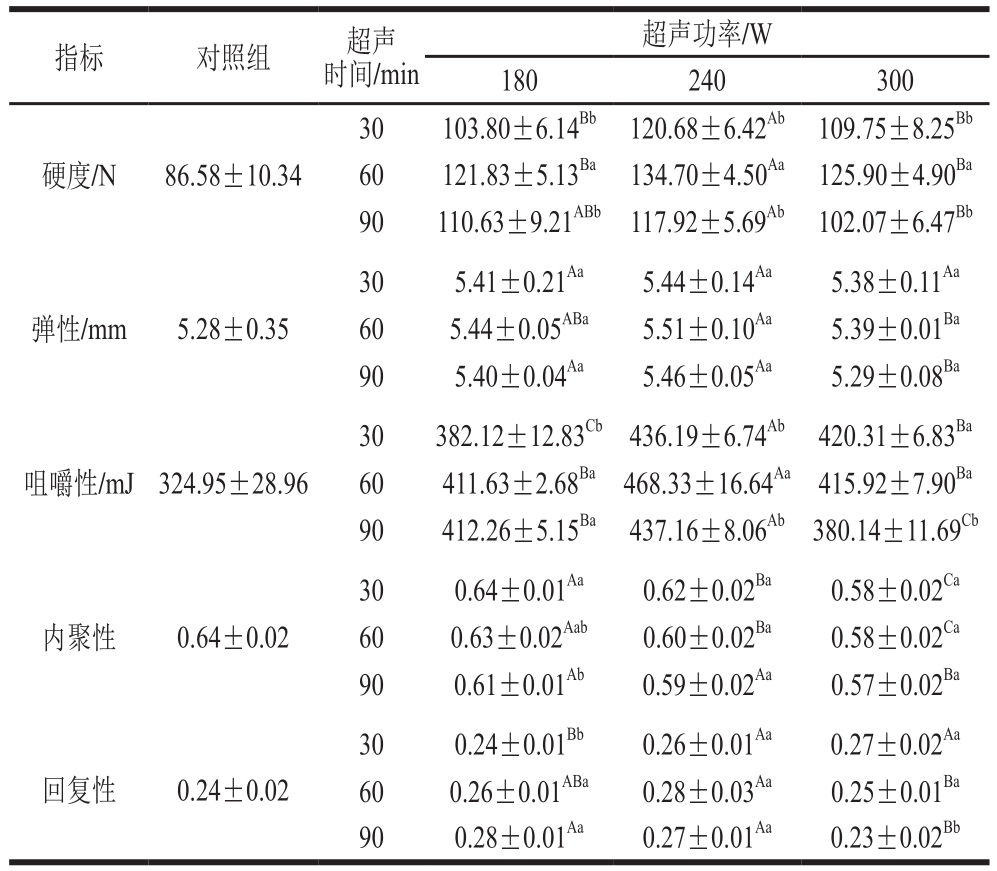

由表5可知:超声功率及超声时间对猪肉糜硬度影响极显著(P<0.01),然而二者交互作用对硬度无显著影响;超声功率对弹性有显著影响(P<0.05);主效应超声功率、超声时间及其交互效应对肉糜咀嚼性、回复性和内聚性均存在显著影响(P<0.05)。

表5 超声功率和超声时间对猪肉糜质构影响的方差分析表

Table 5 Analysis of variance of the effect of ultrasound power and time on texture of minced pork

指标 方差来源 平方和 自由度 均方 F值 P值硬度超声功率 1 736.203 2 868.101 20.362 <0.001超声时间 3 112.207 2 1 556.103 36.499 <0.001超声功率×超声时间 399.431 4 99.858 2.342 0.069误差 1 918.546 45 42.634弹性超声功率 0.105 2 0.053 4.249 0.021超声时间 0.034 2 0.017 1.369 0.266超声功率×超声时间 0.020 4 0.005 0.412 0.799误差 0.520 42 0.012咀嚼性超声功率 13 104.324 2 6 552.162 74.188 <0.001超声时间 2 749.364 2 1 374.682 15.565 <0.001超声功率×超声时间 5 373.565 4 1 343.391 15.211 <0.001误差 2 119.643 24 88.318内聚性超声功率 0.011 2 0.005 21.174 <0.001超声时间 0.004 2 0.002 7.379 0.002超声功率×超声时间 0.005 4 0.001 4.602 0.004误差 0.010 39 0.000回复性超声功率 0.002 2 0.001 4.423 0.018超声时间 0.002 2 0.001 3.495 0.040超声功率×超声时间 0.009 4 0.002 8.029 <0.001误差 0.011 40 0.000

由表6可知,采用超声波进行辅助腌制可以改善肉糜硬度、弹性和咀嚼性。当采用相同超声时间腌制时,超声功率240 W处理组肉糜硬度、咀嚼性显著高于180 W和300 W处理组;当超声功率为300 W时,超声处理90 min肉糜咀嚼性显著低于30 min和60 min处理组(P<0.05),说明高强度、长时间超声波辅助腌制处理均会对肉糜产生不利影响。李素云等[23]发现,超声波处理可显著降低盐焗鸡的硬度和咀嚼性,与本研究结果相反,可能是由于本研究腌制剂中添加的TG酶在超声波作用下能够充分发挥其催化作用,促进蛋白质交联,形成高分子聚合物,使肌肉网状结构变得更为紧密,因此表现为质构的改善,这与刘亚春[24]的研究结果一致。在所有处理组中,240 W、60 min组肉糜具有最大硬度(134.70 N)及最大弹性(5.51 mm)。此外,短时间的超声处理能够改善肉糜内聚性和回复性,时间过长会由于其持水能力减弱和凝胶结构劣化造成质构特性的降低。

表6 腌制过程中不同超声功率及超声时间对猪肉糜质构的影响

Table 6 Effects of ultrasound power and time on texture of minced pork during curing

指标 对照组 超声时间/min超声功率/W 180 240 300硬度/N 86.58±10.34 30 103.80±6.14Bb 120.68±6.42Ab 109.75±8.25Bb 60 121.83±5.13Ba 134.70±4.50Aa 125.90±4.90Ba 90 110.63±9.21ABb 117.92±5.69Ab 102.07±6.47Bb弹性/mm 5.28±0.35 30 5.41±0.21Aa 5.44±0.14Aa 5.38±0.11Aa 60 5.44±0.05ABa 5.51±0.10Aa 5.39±0.01Ba 90 5.40±0.04Aa 5.46±0.05Aa 5.29±0.08Ba咀嚼性/mJ324.95±28.96 30 382.12±12.83Cb 436.19±6.74Ab 420.31±6.83Ba 60 411.63±2.68Ba 468.33±16.64Aa 415.92±7.90Ba 90 412.26±5.15Ba 437.16±8.06Ab 380.14±11.69Cb内聚性 0.64±0.02 30 0.64±0.01Aa 0.62±0.02Ba 0.58±0.02Ca 60 0.63±0.02Aab 0.60±0.02Ba 0.58±0.02Ca 90 0.61±0.01Ab 0.59±0.02Aa 0.57±0.02Ba回复性 0.24±0.02 30 0.24±0.01Bb 0.26±0.01Aa 0.27±0.02Aa 60 0.26±0.01ABa 0.28±0.03Aa 0.25±0.01Ba 90 0.28±0.01Aa 0.27±0.01Aa 0.23±0.02Bb

2.5 超声波辅助腌制对猪肉糜中氯化物含量的影响

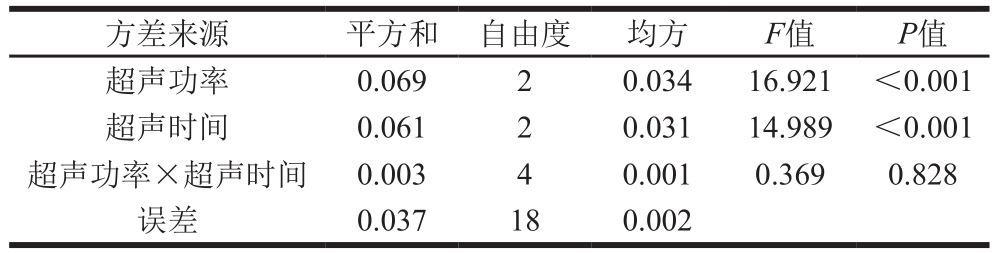

氯化物含量的高低可以直接反映肉品腌制的效率,其值越高,表明腌制剂渗透的速率越快。由表7可知,主效应超声功率和超声时间对肉糜中氯化物含量均具有极显著影响(P<0.01),但二者交互作用对其影响不显著。

表7 超声功率和超声时间对猪肉糜氯化物含量影响的方差分析表

Table 7 Analysis of variance of the effect of ultrasound power and time on chloride content of minced pork

方差来源 平方和 自由度 均方 F值 P值超声功率 0.069 2 0.034 16.921 <0.001超声时间 0.061 2 0.031 14.989 <0.001超声功率×超声时间 0.003 4 0.001 0.369 0.828误差 0.037 18 0.002

由图3可知,采用超声波辅助腌制可提高肉糜氯化物含量,加快腌制速率,这与Zou Yunhe等[25]的研究结果一致。在同一超声功率下,肉糜中氯化物含量均随着处理时间的延长逐渐增加,240 W、90 min和300 W、90 min组肉糜氯化物含量均显著高于同功率下其余2 个处理组(P<0.05)。当超声波辅助腌制时间较短时,超声功率的增大对腌制速率有明显改善作用,超声30 min时,240 W和300 W功率处理组氯化物含量均显著高于180 W处理组(P<0.05),产生这一结果的原因是超声波能够破坏肌肉组织,有效促进盐分向内部渗透,这与龙锦鹏等[26]研究结果一致。在所有处理组中,300 W处理90 min肉糜氯化物含量最高,为1.41%,较静态腌制(1.14%)提高23.68%。由此可见,采用超声波进行预处理能够加快肉类腌制速率,缩短达到相同盐含量所需的腌制时间,在一定程度上可达到减盐的目的。

图3 腌制过程中不同超声功率及超声时间对猪肉糜中氯化物含量的影响

Fig. 3 Effects of ultrasound power and time on chloride content of minced pork during curing

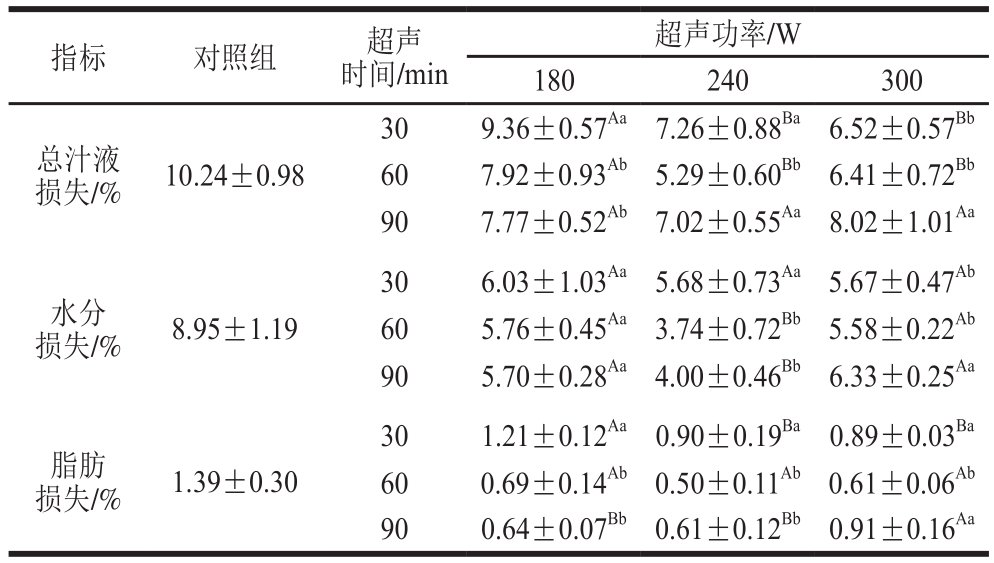

2.6 超声波辅助腌制对猪肉糜乳化稳定性的影响

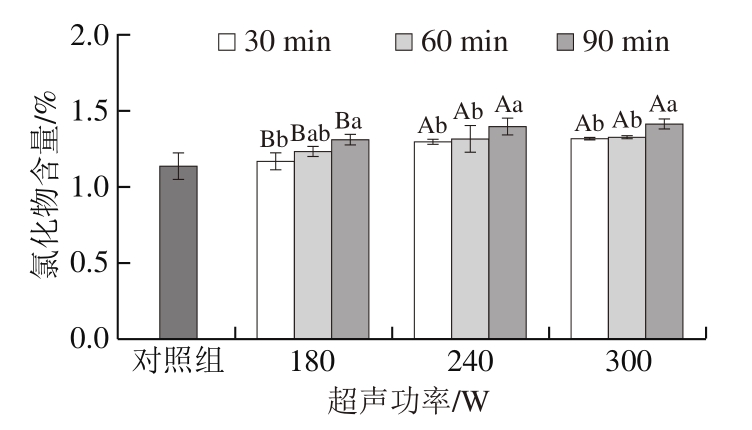

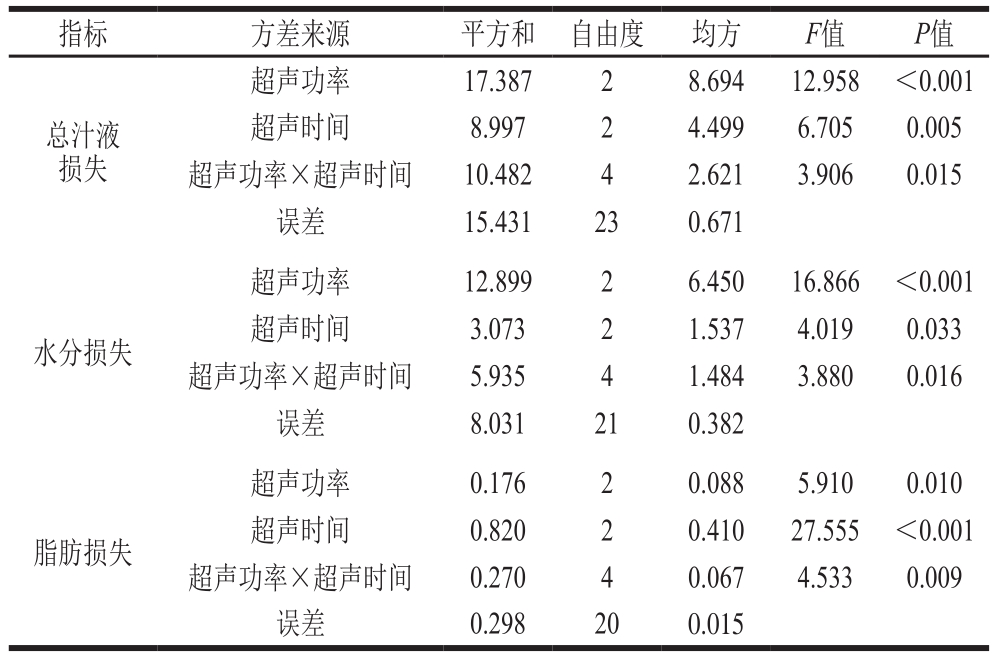

乳化稳定性可在一定程度上反映肉品的持水能力,是决定其品质的重要指标之一。由表8可知,超声功率、超声处理时间及二者交互作用对肉糜乳化稳定性均有显著影响(P<0.05)。

表8 超声功率和超声时间对猪肉糜乳化稳定性影响的方差分析表

Table 8 Analysis of variance of the effect of ultrasound power and time on emulsion stability of minced pork

指标 方差来源 平方和 自由度 均方 F值 P值总汁液损失超声功率 17.387 2 8.694 12.958 <0.001超声时间 8.997 2 4.499 6.705 0.005超声功率×超声时间 10.482 4 2.621 3.906 0.015误差 15.431 23 0.671水分损失超声功率 12.899 2 6.450 16.866 <0.001超声时间 3.073 2 1.537 4.019 0.033超声功率×超声时间 5.935 4 1.484 3.880 0.016误差 8.031 21 0.382脂肪损失超声功率 0.176 2 0.088 5.910 0.010超声时间 0.820 2 0.410 27.555 <0.001超声功率×超声时间 0.270 4 0.067 4.533 0.009误差 0.298 20 0.015

由表9可知,采用超声波辅助腌制均可减少肉糜总汁液损失、水分损失及脂肪损失,这与尹艺霖[27]研究结果一致。在240 W和300 W超声功率下,肉糜总汁液损失、水分损失及脂肪损失均随超声时间的延长呈先减小后增大趋势,这可能是由于在较高功率下,较长时间的超声处理会破坏肉糜凝胶体系的网络结构,降低其保水能力,从而导致肉糜乳化功能特性下降,这与Zhang Fengxue等[28]的研究结果一致。此外,240 W、60 min处理组猪肉糜总汁液流失为5.29%,水分流失为3.74%,脂肪流失为0.50%,分别较对照组减少48.34%、58.21%、64.03%,在所有实验组中具有最好的乳化稳定性,这也与蒸煮得率结果一致。上述结果表明,超声波处理能够催化蛋白质分子内与分子间的酰基化反应形成共价键,增强蛋白质间的交联作用,从而改善凝胶的品质特性。

表9 不同超声功率及超声时间对猪肉糜乳化稳定性的影响

Table 9 Effects of ultrasound power and time on emulsion stability of minced pork during curing

指标 对照组 超声时间/min超声功率/W 180 240 300总汁液损失/% 10.24±0.98 30 9.36±0.57Aa 7.26±0.88Ba 6.52±0.57Bb 60 7.92±0.93Ab 5.29±0.60Bb 6.41±0.72Bb 90 7.77±0.52Ab 7.02±0.55Aa 8.02±1.01Aa水分损失/% 8.95±1.19 30 6.03±1.03Aa 5.68±0.73Aa 5.67±0.47Ab 60 5.76±0.45Aa 3.74±0.72Bb 5.58±0.22Ab 90 5.70±0.28Aa 4.00±0.46Bb 6.33±0.25Aa脂肪损失/% 1.39±0.30 30 1.21±0.12Aa 0.90±0.19Ba 0.89±0.03Ba 60 0.69±0.14Ab 0.50±0.11Ab 0.61±0.06Ab 90 0.64±0.07Bb 0.61±0.12Bb 0.91±0.16Aa

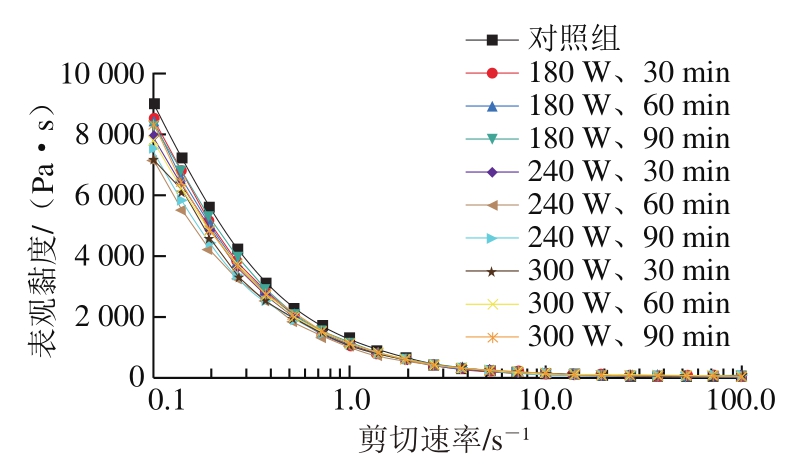

2.7 超声波辅助腌制对猪肉糜流变特性的影响

研究表明,超声波处理可以有效改善固、液体食品的结构及黏度等特性,从而改善产品品质。表观黏度表示体系的流动性能,与分子间的相互作用密切相关,其值越大,表明体系流动性越小。

由图4可知,与静态腌制相比,采用超声波辅助腌制均可降低肉糜的表观黏度,增强流动性能,这与Amiri等[29]的研究结果一致,这可能与超声波产生的空化效应有关。随着剪切速率的增大,剪切应力逐渐增加,从而产生强剪切力和快速分子运动,能够破坏蛋白质疏水相互作用,防止蛋白质发生聚集,流体阻力小,表观黏度降低,表现出剪切稀化行为。在所有实验组中,240 W、60 min超声处理组表观黏度最小,体系流动性能最优。此外,Arzeni等[30]研究发现,黏度的降低还可能与粒径的减小有关。

图4 腌制过程中不同超声功率及超声时间对猪肉糜表观黏度的影响

Fig. 4 Effects of ultrasound power and time on apparent viscosity of minced pork during curing

3 讨 论

在应用超声波技术进行辅助腌制,改善肉品品质方面,目前的研究存在一些矛盾之处。康大成[31]研究发现,随着超声波强度的增大和超声处理时间的延长,牛肉的嫩度显著降低,超声波辅助腌制有助于盐分的渗透和水分的保持,从而导致硬度的降低;然而Mcdonnell等[32]对猪肉进行超声波辅助腌制时未见质构有显著改善,说明超声波处理可能只起到一种表面化作用,并不影响肉的整体品质和内部结构,出现上述结果的原因可能是由于原料肉种类的差异、超声波设备和参数及处理条件不同导致的。

本实验通过研究不同超声功率和超声时间对猪肉糜腌制过程中食用品质和凝胶性能的影响,结果表明:采用超声波辅助腌制可显著改善肉糜品质,与静态腌制相比,超声波处理能够提高肉糜pH值及蒸煮得率,减少总汁液流失和水分流失,具有良好的保水性;对色泽有良好的改善作用;能够有效改善质构特性,与TG酶联合使用可以促进蛋白质发生交联,提高猪肉糜的硬度、咀嚼性和弹性;此外,在相同的腌制时间内,采用超声波辅助腌制可使氯化物含量显著增加(P<0.05),提高腌制效率,缩短腌制时间,在一定程度上可达到减盐的目的;同时还能改善其乳化稳定性和流变特性。综合各项指标,得到最适宜的超声处理参数为超声功率240 W、超声时间60 min,这可为将超声波应用于肉糜腌制过程、改善原料肉的品质特性及后续肉糜类制品加工提供一定的理论依据和参考。

[1]陈星, 沈清武, 王燕, 等. 新型腌制技术在肉制品中的研究进展[J]. 食品工业科技, 2020, 41(2): 345-351. DOI:10.13386/j.issn1002-0306.2020.02.055.

[2]赵改名, 银峰, 祝超智, 等. 滚揉腌制对牛肉盐水火腿品质的影响[J].食品科学, 2020, 41(15): 72-78. DOI:10.7506/spkx1002-6630-20190627-365.

[3]BHAT Z F, MORTON J D, MASON S L, et al. Applied and emerging methods for meat tenderization: a comparative perspective[J].Comprehensive Reviews in Food Science and Food Safety, 2018,17(4): 841-859. DOI:10.1111/1541-4337.12356.

[4]刘瑞, 李雅洁, 陆欣怡, 等. 超声波技术在肉制品腌制加工中的应用研究进展[J]. 食品工业科技, 2021, 42(24): 445-453. DOI:10.13386/j.issn1002-0306.2020120001.

[5]BAK K H, LINDAHL G, KARLSSON A H, et al. The effect of high pressure and residual oxygen on the color stability of minced cured restructured ham at different levels of drying, pH, and NaCl[J]. Meat Science, 2013, 95(2): 433-443. DOI:10.1016/j.meatsci.2013.05.004.

[6]黄亚军, 周存六. 超声波技术在肉及肉制品中的应用研究进展[J]. 肉类研究, 2020, 34(5): 91-97. DOI:10.7506/rlyj1001-8123-20200319-079.

[7]康大成, 刘云国, 张万刚. 高功率超声波对蛋白质功能特性的影响及其在肉品加工中的应用研究进展[J]. 食品科学, 2019, 40(23):289-297. DOI:10.7506/spkx1002-6630-20181105-053.

[8]ALARCON-ROJO A D, JANACUA H, RODRIGUEZ J C, et al.Power ultrasound in meat processing[J]. Meat Science, 2015, 107:86-93. DOI:10.1016/j.meatsci.2015.04.015.

[9]CONTRERAS-LOPEZ G, CARNERO-HERNANDEZ A, HUERTAJIMENEZ M, et al. High-intensity ultrasound applied on cured pork:sensory and physicochemical characteristics[J]. Food Science and Nutrition, 2020, 8(2): 786-795. DOI:10.1002/fsn3.1321.

[10]顾思远. 超声波在肉品加工中应用研究[J]. 现代食品, 2019(12):95-97; 104. DOI:10.16736/j.cnki.cn41-1434/ts.2019.12.031.

[11]李继昊, 黄明远, 王虎虎, 等. 不同类型生鲜鸡对白切鸡风味的影响[J]. 核农学报, 2019, 33(12): 2392-2404. DOI:10.11869/j.issn.100-8551.2019.12.2392.

[12]KANG Zhuangli, LI Xiang, MA Hanjun. Effect of the levels of transglutaminase in frankfurters: a physical-chemical and raman spectroscopy study[J]. CyTA-Journal of Food, 2017, 15(1): 75-80.DOI:10.1080/19476337.2016.1214928.

[13]LI Ke, KANG Zhuangli, ZOU Yufeng, et al. Effect of ultrasound treatment on functional properties of reduced-salt chicken breast meat batter[J]. Journal of Food Science and Technology-Mysore, 2015,52(5): 2622-2633. DOI:10.1007/s13197-014-1356-0.

[14]中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中氯化物的测定: GB 5009.44—2016[S]. 北京: 中国标准出版社, 2016: 8-10.

[15]KANG Zhuangli, WANG Peng, XU Xinglian, et al. Effect of a beating process, as a means of reducing salt content in Chinese-style meatballs (kung-wan): a dynamic rheological and raman spectroscopy study[J]. Meat Science, 2014, 96(2A): 669-674. DOI:10.1016/j.meatsci.2013.09.024.

[16]XING Tong, ZHAO Xue, CAI Linlin, et al. Effect of salt content on gelation of normal and wooden breast myopathy chicken pectoralis major meat batters[J]. International Journal of Food Science and Technology, 2017, 52(9): 2068-2077. DOI:10.1111/ijfs.13485.

[17]田其英, 王静. 超声波辅助腌制鲟鱼片的工艺优化研究[J].食品工业科技, 2015, 36(23): 219-221; 227. DOI:10.13386/j.issn1002-0306.2015.23.037.

[18]谷小慧. 超声波对冷冻肉品质影响的研究[D]. 大连: 大连工业大学,2013: 30.

[19]ZOU Ye, SHI Haibo, XU Pingping, et al. Combined effect of ultrasound and sodium bicarbonate marination on chicken breast tenderness and its molecular mechanism[J]. Ultrasonics Sonochemistry,2019, 59: 104735. DOI:10.1016/j.ultsonch.2019.104735.

[20]高廷轩, 邓绍林, 赵雪, 等. 多糖协同超声波处理对低盐鸡肉糜凝胶特性的影响[J]. 食品科学, 2021, 42(19): 148-156. DOI:10.7506/spkx1002-6630-20201102-016.

[21]周唯伊, 陆欣怡, 戴嘉宁, 等. 超声波辅助卤制雪山鸡的品质和风味分析[J]. 肉类研究, 2021, 35(10): 33-40. DOI:10.7506/rlyj1001-8123-20210602-167.

[22]KANG Dacheng, GAO Xueqin, GE Qingfeng, et al. Effects of ultrasound on the beef structure and water distribution during curing through protein degradation and modification[J].Ultrasonics Sonochemistry, 2017, 38: 317-325. DOI:10.1016/j.ultsonch.2017.03.026.

[23]李素云, 郭舒阳, 陈胜, 等. 不同超声波功率煮制对盐焗鸡品质的影响[J]. 肉类工业, 2021(8): 26-31. DOI:10.3969/j.issn.1008-5467.2021.08.005.

[24]刘亚春. 猪肌原纤维蛋白改性及复合猪肉丸研究[D]. 长春: 吉林农业大学, 2017: 21-22.

[25]ZOU Yunhe, KANG Dacheng, LIU Rui, et al. Effects of ultrasonic assisted cooking on the chemical profiles of taste and flavor of spiced beef[J]. Ultrasonics Sonochemistry, 2018, 46: 36-45. DOI:10.1016/j.ultsonch.2018.04.005.

[26]龙锦鹏, 唐善虎, 李思宁, 等. 超声波辅助腌制法对牦牛肉腌制速率和品质影响的研究[J]. 食品科技, 2018, 43(12): 131-137.DOI:10.13684/j.cnki.spkj.2018.12.025.

[27]尹艺霖. 超声辅助TG酶处理对鲢鱼肌原纤维蛋白凝胶特性影响及应用研究[D]. 长春: 吉林农业大学, 2019: 24.

[28]ZHANG Fengxue, ZHAO Honglei, CAO Chuanai, et al. Application of temperature-controlled ultrasound treatment and its potential to reduce phosphate content in frankfurter-type sausages by 50%[J].Ultrasonics Sonochemistry, 2021, 71: 105379. DOI:10.1016/j.ultsonch.2020.105379.

[29]AMIRI A, SHARIFIAN P, SOLTANIZADEH N. Application of ultrasound treatment for improving the physicochemical, functional and rheological properties of myofibrillar proteins[J]. International Journal of Biological Macromolecules, 2018, 111: 139-147.DOI:10.1016/j.ijbiomac.2017.12.167.

[30]ARZENI C, MARTINEZ K, ZEMA P, et al. Comparative study of high intensity ultrasound effects on food proteins functionality[J].Journal of Food Engineering, 2012, 108(3): 463-472. DOI:10.1016/j.jfoodeng.2011.08.018.

[31]康大成. 超声波辅助腌制对牛肉品质的影响及其机理研究[D].南京: 南京农业大学, 2017: 73-95.

[32]MCDONNELL C K, LYNG J G, ALLEN P. The use of power ultrasound for accelerating the curing of pork[J]. Meat Science, 2014,98(2): 142-149. DOI:10.1016/j.meatsci.2014.04.008.