黄羽肉鸡是我国本土的肉鸡品种,因其具有生长周期长、味道鲜美、肉质紧实等特点,深受中国居民 喜爱[1-2]。传统中式烹饪一般用现宰的黄羽肉鸡为原料,经较长时间炖煮后得到肉质紧实有嚼劲、汤汁鲜美的中式烹饪美食。近几年受禽流感、新冠肺炎疫情等影响,尤其是政府活禽禁宰、定点屠宰等政策的实施,黄羽肉鸡的屠宰方式由热鲜鸡向冷鲜鸡转变[3-4]。冷鲜鸡的屠宰处理方式导致鸡肉原料过度嫩化,经过长时间炖煮后使肉粉化、咀嚼感丧失,并不适合中式烹饪,对黄羽肉鸡产业的发展产生了一定的负面影响[5]。目前在研究适合中式烹饪的黄羽肉鸡原料专用屠宰加工技术方面,存在很大空白。

为改善黄羽肉鸡过度嫩化、肉质粉化等问题,许多学者对此进行了研究。王安琪等[6]发现,55 ℃热处理条件下黄羽肉鸡的咀嚼性提高50%,保水性也有明显改善。李煜等[7]在白条鸭的研究中发现,当浸烫温度为55~60 ℃时剪切力上升。Li Pengpeng等[8]研究指出,55 ℃短时处理后鸡肉中的蛋白酶均表现出一级失活动力学,肉的硬度显著提升,改善了肉的质地和微观结构。上述研究表明,一定程度的加热预处理能改善肉过度嫩化和肉质粉化的问题。

与传统水浴加热相比,微波加热能使肉中肌原纤维迅速聚集、缩短,提高肉的硬度[9]。同时由于其加热时间短,肌原纤维未能在短时间内完全聚集,从而在相同温度下比其他加热方式处理的肉具有更好的质地和微观结构。但是微波射频处理存在加热不均匀的缺点[10-11],尤其是食品物料性质复杂,单一的射频处理会出现“冷点”和“热点”的现象[12],影响整体的处理效果。热蒸汽处理能提高加热的均匀性,具有在较低温度物料表面优先凝结的优点[13-14],因此能够从一定程度上弥补微波加热的不足,并保持胴体表面的湿度,改善预处理产品的感官品质[15-16]。

本研究利用微波加热和热蒸汽保温相结合的预处理方式,通过对预处理黄羽肉鸡的温度、剪切力和蒸煮损失进行测定,研究不同微波处理时间、蒸汽保温时间及循环次数对鸡胸肉肉质的影响,开发一种能改善鸡肉过度嫩化的黄羽肉鸡原料肉预处理工艺,为探索适合中式烹饪的黄羽肉鸡专用屠宰加工技术提供指导。

1 材料与方法

1.1 材料与试剂

黄羽肉鸡购自南京市孝陵卫菜市场,体质量约1.25 kg,所有黄羽肉鸡均为当天宰杀的热鲜鸡。

1.2 仪器与设备

PG23EOW微波蒸烤箱 美的集团股份有限公司; HH-4数显恒温水浴锅 常州国华电器有限公司;C-LM3F数显式肌肉嫩度仪 东北农业大学工程学院。

1.3 方法

1.3.1 黄羽肉鸡预处理工艺

黄羽肉鸡宰杀放血后净膛,经2 h排酸后,置于微波蒸烤箱中进行微波和蒸汽循环处理,其中微波功率为1 000 W,蒸汽保温温度为60 ℃。冷却至室温后放入4 ℃环境中静置24 h,取出恢复至室温,剖取鸡胸肉部分进行相关指标的测定。实验中各指标进行6 次重复测定。

1.3.2 单因素试验设计

根据前期预试验结果,分别评价不同微波加热时间(20、30、40、50、60 s)、蒸汽保温时间(30、60、90、120、150 s)和微波蒸汽循环次数(6、7、8、9、10 次)3 个因素对剪切力和蒸煮损失率的影响。当评价其中1 个参数时,其他参数固定为微波时间30 s、蒸汽保温时间60 s、微波蒸汽循环7 次。

1.3.3 响应面法优化黄羽肉鸡预处理工艺参数

采用Design-Expert 8.0软件,依据Box-Benhnken中心组合试验设计原理设计以微波处理时间、蒸汽保温时间、微波蒸汽保温循环次数为因变量,以蒸煮损失率和剪切力为响应值的响应面优化试验,各因素和水平设计如表1所示。

表 1 响应面试验3因素3水平编码表

Table 1 Low, intermediate and high levels of three independent variables used in RSM

1.3.4 指标测定

1.3.4.1 预处理黄羽肉鸡胴体温度测定

将预处理黄羽肉鸡从微波箱内取出后,插入温度计测定温度。选取大腿内侧、大腿外侧、腔体内部及胸部共4 点作为温度测定采样点,代表胴体温度。用数显温度计进行温度测定,所有采样点分别测定2 次。

1.3.4.2 预处理黄羽肉鸡鸡胸肉蒸煮损失率测定

参照张泽等[14]的方法,取鸡胸肉,修整去除附着的脂肪后称质量并记录。隔水放入80 ℃水浴锅中,待中心温度达到75 ℃后取出,冷却至室温后擦干表面水分,称质量并记录。蒸煮损失率按下式计算。

1.3.4.3 预处理黄羽肉鸡鸡胸肉剪切力测定

参考李超等[17]的方法,鸡胸肉样品经1.3.4.2节的水浴加热处理后,冷却至室温。沿肌纤维方向进行整形分切,得到宽10 mm、高10 mm的长形肉条,将肉样水平放置,剪切力测定仪在肌纤维垂直方向上测定每个肉样的剪切力。

1.4 数据处理

数据处理和显著性分析采用IBM SPSS Statistics 23软件,采用单因素方差分析,LSD法进行多重比较,检测结果以平均值±标准差表示,P<0.05表示数据间具有显著性差异。采用SigmaPlot 12.5软件作图,采用Design Expert 10软件进行响应面试验计算和分析。

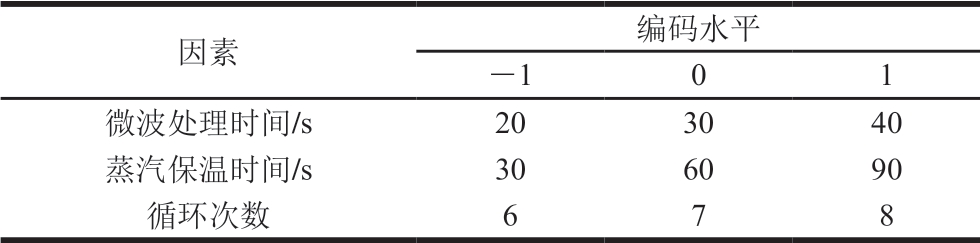

图 1 不同预处理对黄羽肉鸡胴体温度的影响

Fig. 1 Effects of different pretreatments on carcass temperature of yellow-feathered broilers

A. 不同微波时间处理;B. 不同蒸汽保温时间处理;C. 不同循环次数处理;小写字母不同,表示同一部位、不同处理条件差异显著(P<0.05)。图2~3同。

2 结果与分析

2.1 微波联合蒸汽预处理后黄羽肉鸡胴体的温度变化

由图1A可知,随着微波时间的延长,黄羽肉鸡各部位温度显著上升(P<0.05),30~40 s达到55 ℃左右,而在60 s时大腿外侧温度已经升高到80 ℃以上。由图1B可知,蒸汽保温时间30~60 s时胸肉的温度逐渐上升,并在60 ℃时达到最大。由图1C可知,随着循环次数的增加,各部位温度显著上升(P<0.05),胸肉温度最高达到70 ℃左右,各部位温度上升幅度最大的是大腿外侧,最高达到90 ℃左右,其次是胸肉,大腿内侧和腔体内部温度上升幅度最小。

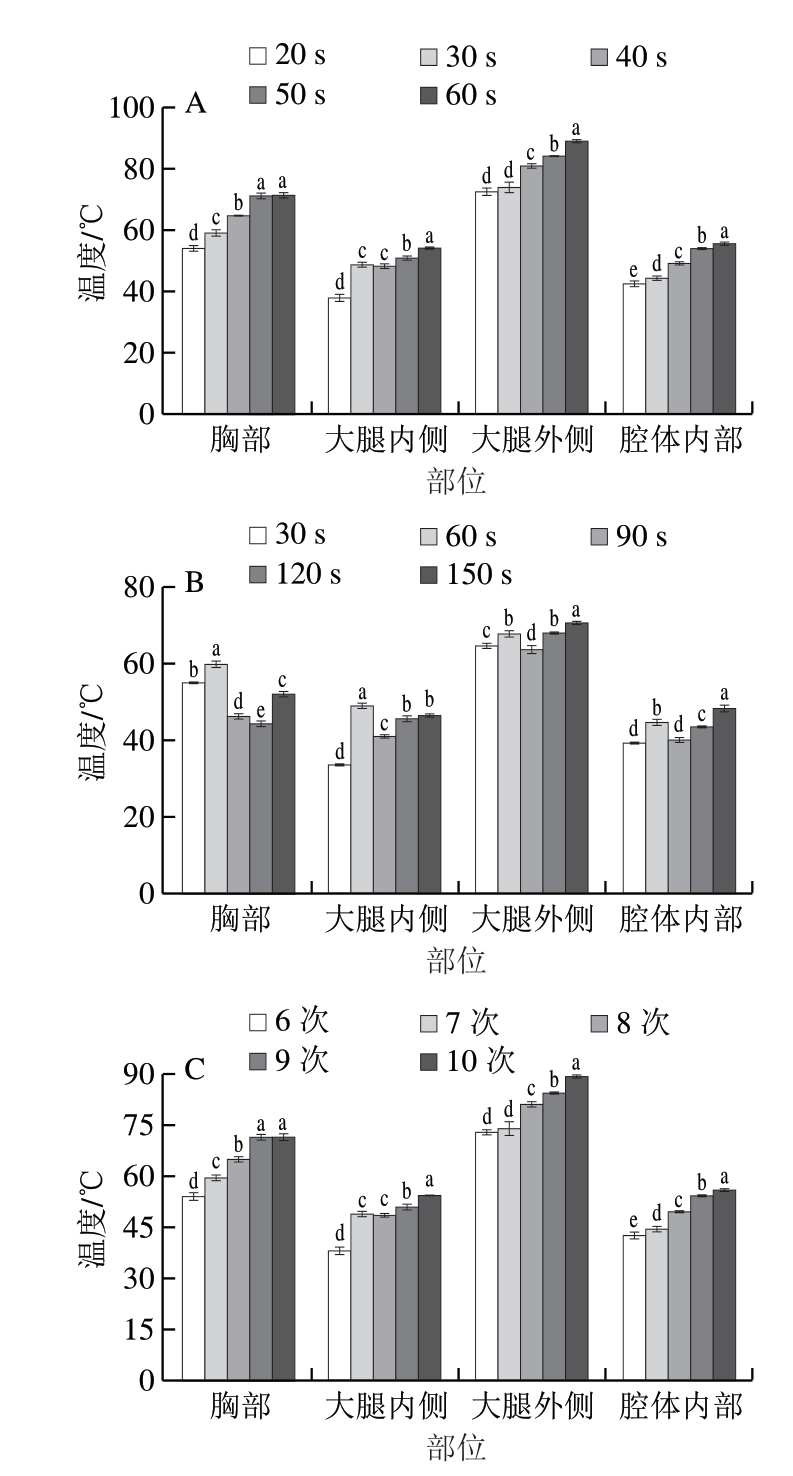

图 2 不同预处理对黄羽肉鸡胸肉蒸煮损失率的影响

Fig. 2 Effects of different pretreatments on cooking loss of chicken breast meat

在微波电场的交互作用下,样品内部极性分子不断摩擦碰撞,随着总微波时长的延长,黄羽肉鸡温度不断升高。蒸汽保温处理组因2 次微波的间隔太长,且蒸汽升温的速率慢,因此90 s及更长的保温时间处理后温度不升反降。不同部位温度的差距主要是由于微波穿透能力有限,大腿内侧和腔体内部分别受腿外侧和翅膀的阻挡,因而温度上升缓慢[18]。胸肉温度和大腿外侧温度受微波时间、蒸汽保温时间、微波和蒸汽循环处理次数影响均比较明显,胸肉质量占整鸡质量的比例较高[19],更具有代表性,因此选择鸡胸肉作为代表,进行后续品质指标的测定和分析。王安琪[20]通过研究发现,将鸡肉温度升高到50~55 ℃时,鸡胸肉的蒸煮损失率、剪切力、弹性等品质指标均优于冷鲜黄羽肉鸡。并且在预实验中发现,温度过高时,胴体大部分部位表现出明显的熟化现象,不符合预处理原料肉产品的要求。因此选择鸡胸肉温度在50~55 ℃的微波时间、蒸汽保温时间和微波蒸汽循环次数工艺参数。

2.2 单因素试验结果

2.2.1 不同微波时间、蒸汽保温时间和循环次数对黄羽肉鸡胸肉蒸煮损失率的影响

由图2可知,随着微波时间、蒸汽保温时间和微波蒸汽循环次数的增加,黄羽肉鸡胸肉蒸煮损失率整体上呈现先下降后上升,而后下降或接近平衡的趋势。由图2A可知,微波加热时间20~30 s时蒸煮损失率降低,在30 s时出现转折点,30~50 s蒸煮损失率上升,并在50 s时达到最高,而后60 s时迅速下降。由图2B可知,蒸煮损失率的最低点是蒸汽保温时间为60 s时,120~150 s蒸煮损失率无显著差异。图2C与图2A变化趋势相似,蒸煮损失率先下降,在循环7 次时出现转折点,而后上升,在循环8 次达到最高,最后迅速下降。

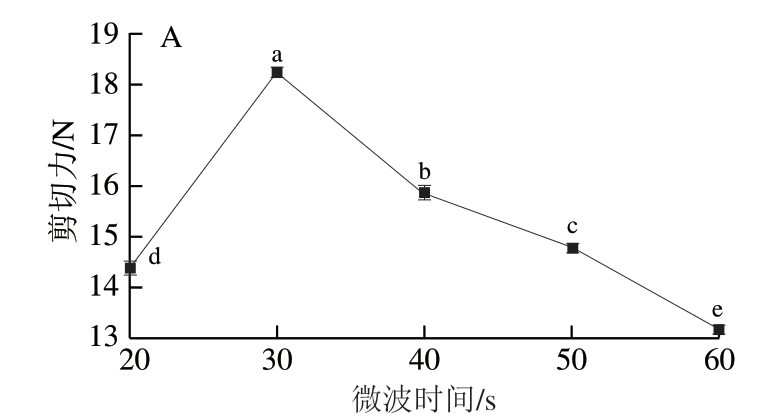

图 3 不同预处理对黄羽肉鸡胸肉剪切力的影响

Fig. 3 Influence of different pretreatments on shear force of chicken breast meat

蒸煮损失能直观反映鸡肉的持水能力[21],主要是加热使肌原纤维蛋白结构改变[22],肌节缩短和肌原纤维收缩,肌浆损失,肌肉中的水分子释放导致的[23-24]。3 组处理的蒸煮损失率先下降的原因与微波处理有关,汪雪娇[25]认为,微波升温速率快,导致蛋白质变性的时间缩短、肉品中肌原纤维收缩的时间减少,鸡肉中水分的渗出率也将会随之下降。微波时间为60 s时,鸡胸肉的温度甚至达到73 ℃左右,过度加热导致蛋白质变性,蛋白质空间构象改变,表面和分子内的疏水区暴露,疏水作用增强[26],水分子与蛋白质分子结合能力进一步减弱,导致蒸煮时更多的水分流失[27],蒸煮损失迅速下降。蒸汽保温时间120~150 s蒸煮损失率无显著差异的原因可能是2 次微波处理的间隔时间过长,削弱了微波处理对肌原纤维蛋白结构的影响。同时由于蒸汽保温的间隔时间较长,蒸汽保温处理组的样品总受热时间远高于微波和循环次数处理的受热时间,样品长期处于高温状态下,导致其蒸煮损失率显著高于其他各组。循环次数实验中蒸煮损失率的变化与微波时间的变化原因类似,微波加热时间和整体的加热时间较短,因此循环次数实验中蒸煮损失率小于另外2 组,其中转折点出现在循环7 次时。

单因素试验结果中3 种处理的蒸煮损失率具有明显转折点,即微波时间30 s、蒸汽保温时间60 s、循环7 次,符合响应面试验要求。

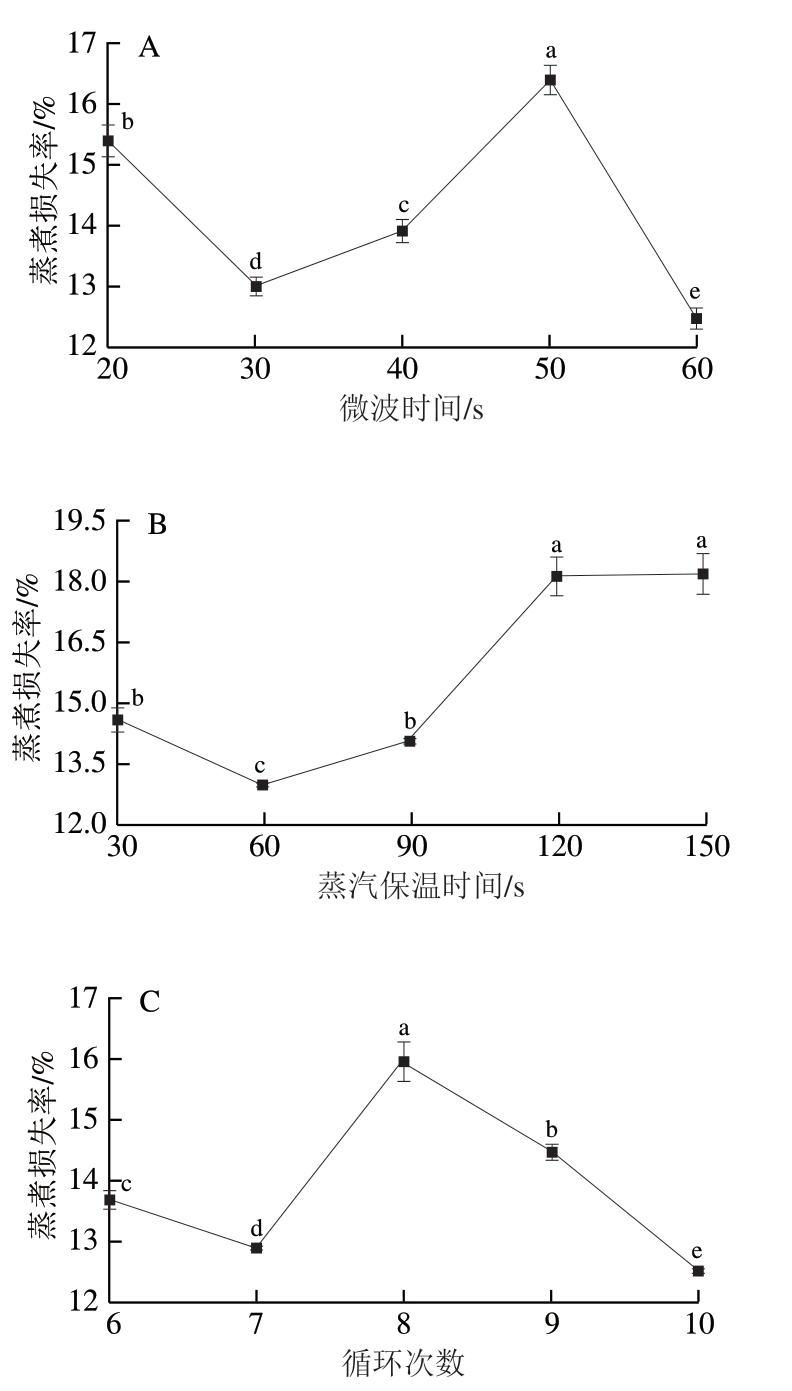

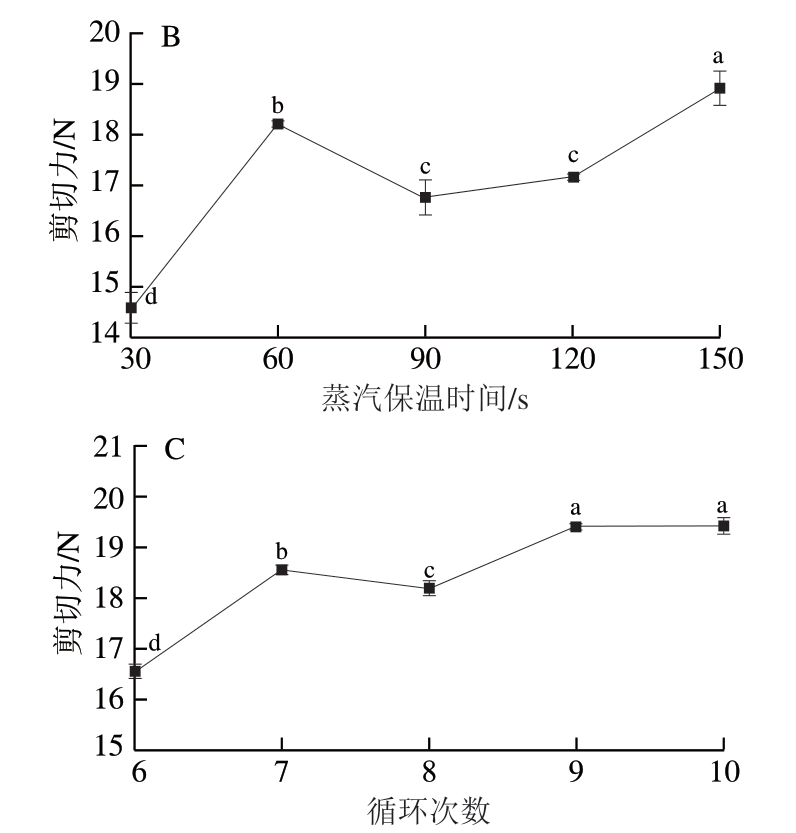

2.2.2 不同微波时间、蒸汽保温时间和循环次数对黄羽肉鸡胸肉剪切力的影响

剪切力是分析肉品嫩度的指标之一,一般条件下,剪切力越大,肉品的嫩度也就越低[8,28]。图3A中样品的剪切力先上升后下降,图3B和图3C中样品的剪切力表现为先上升后下降,后又上升,出现了2 个增高的区间,加热使蛋白质热收缩,导致剪切力增大,而后过高的温度使肌原纤维蛋白发生断裂、降解,从而剪切力下降[29],所以微波处理组剪切力先升后降。蒸汽保温组和循环次数组出现了2 个增高的区间,造成这一现象的原因可能是肌纤维组织中不同部位对温度的敏感性不同[30]。剪切力出现小幅度下降的原因可能是肌动蛋白与肌球蛋白解离,也可能与肌间胶原蛋白受热溶解有关,Palka[31]发现,部分肌间结缔组织的溶解温度为60 ℃,而此时处理样品的温度也恰好在此温度附近。温度继续升高,高温导致肌内膜被破坏,剪切力增加,此时的肌原纤维结构因高温而受到破坏,变得不清晰[32]。

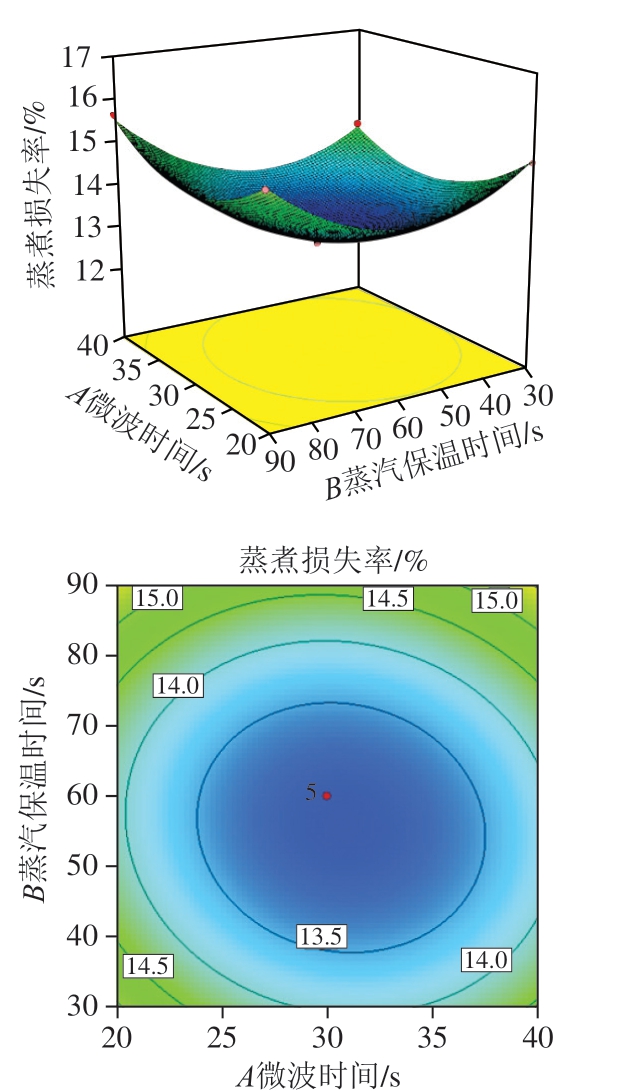

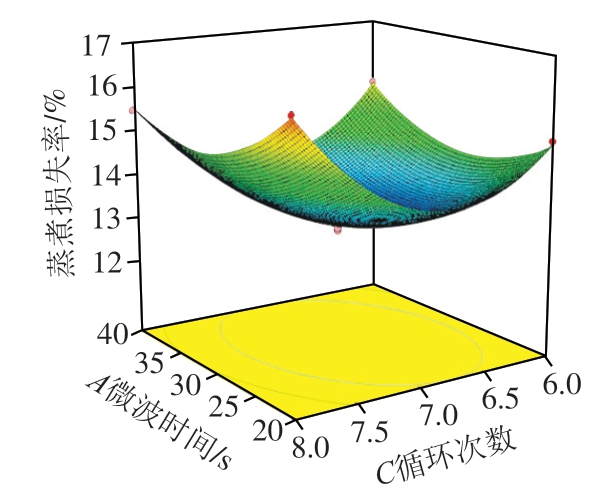

图 4 微波时间和蒸汽保温时间交互作用对蒸煮损失率影响的 响应面图和等高线图

Fig. 4 Response surface and contour plots showed individual and interactive effects of microwave heating time and steam holding time on cooking loss

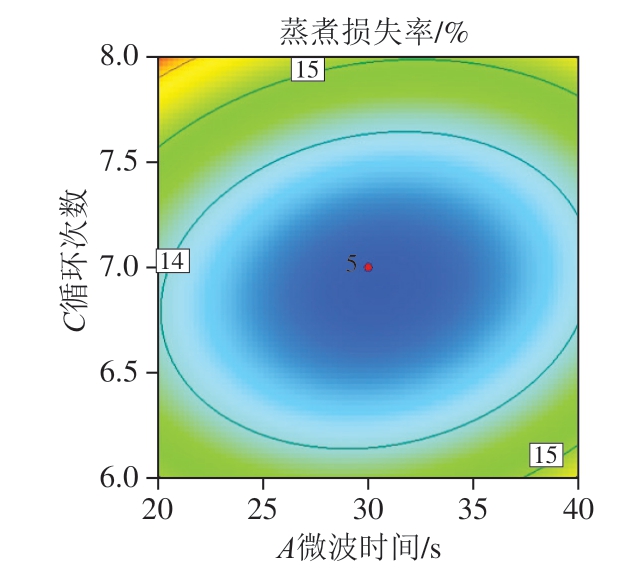

图 5 微波时间和循环次数交互作用对蒸煮损失率影响的 响应面图和等高线图

Fig. 5 Response surface and contour plots showing individual and interactive effects of microwave heating time and number of treatment cycles on cooking loss

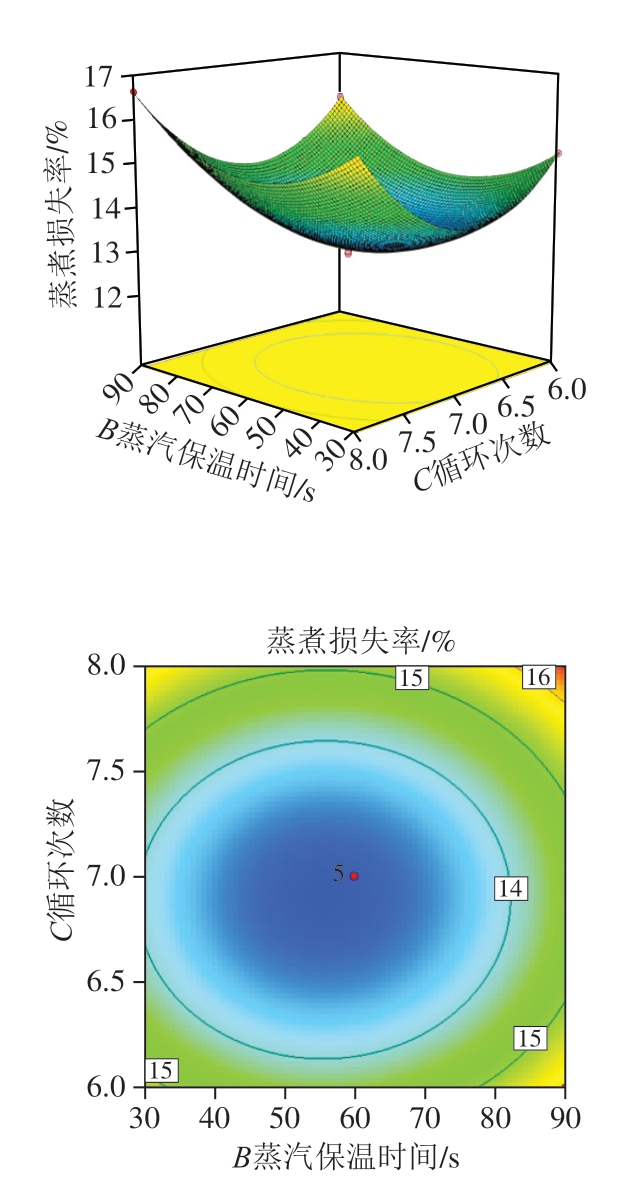

图 6 蒸汽保温时间和循环次数交互作用对蒸煮损失率影响的 响应面图和等高线图

Fig. 6 Response surface and contour plots showing individual and interactive effects of steam holding time and number of treatment cycles on cooking loss

单因素试验结果中3 种处理的蒸煮损失率和剪切力均出现明显转折区间,经分析后选择微波时间20、30、60 s,蒸汽保温时间30、60、90 s,循环6、7、8 次进行响应面试验。

2.3 响应面优化试验结果及分析

2.3.1 响应面优化方案及结果分析

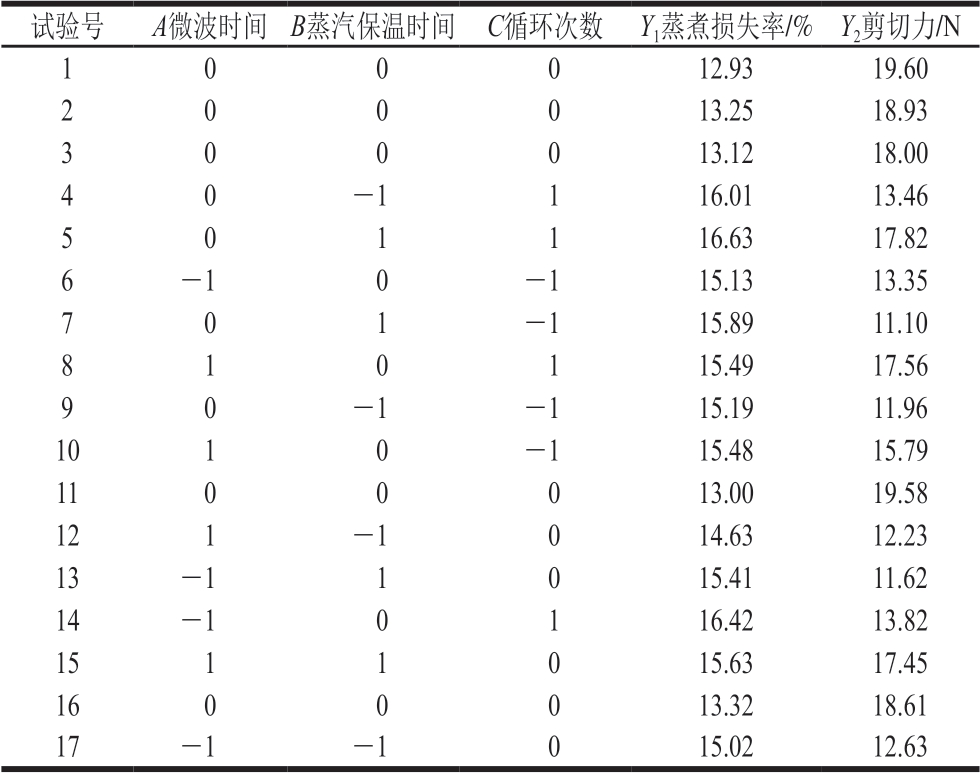

响应面优化试验方案及结果见表2,通过Design-Exper进行多元回归拟合,得到A(微波时间)、B(蒸汽保温时间)、C(循环次数)3 个因素与响应值Y1(蒸煮损失率)之间的多元二次回归模型方程为Y1=13.12-0.09A+0.33B+0.35C+0.15AB-0.31AC-0.02BC+ 0.87A2+1.17B2+1.63C2,与响应值Y2(剪切力) 之间的多元二次回归模型方程为Y2=18.94+1.44A+0.96B+1.30C+1.55AB+0.32AC+1.30BC-1.95A2-3.50B2-1.85C2。

表 2 响应面优化方案及结果

Table 2 Box-Benhnken design matrix used in RSM with experimental responses

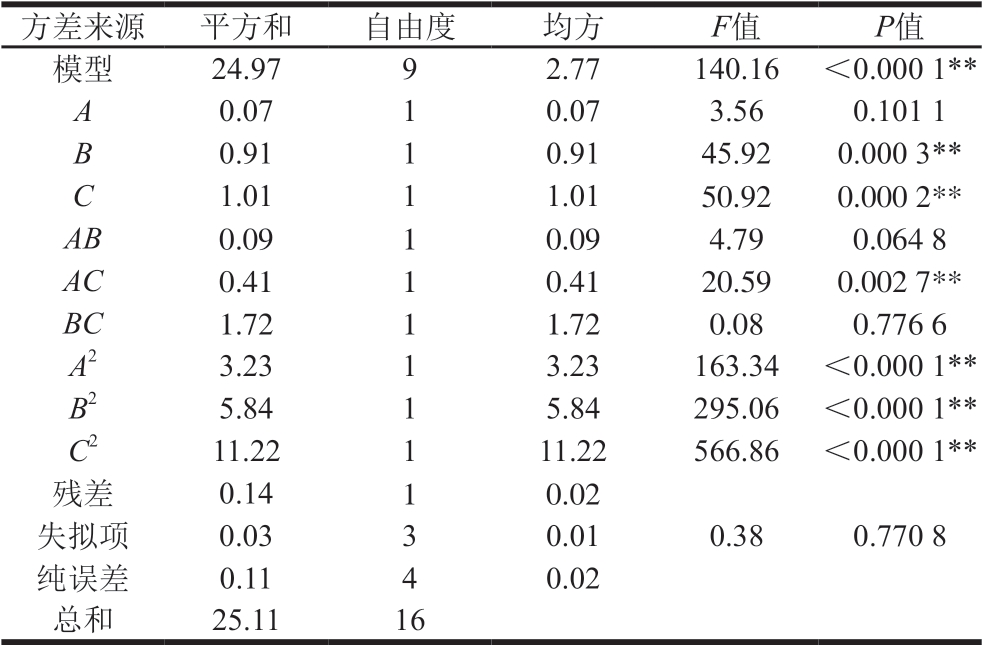

表 3 蒸煮损失率回归模型分析

Table 3 Analysis of variance of regression model for cooking loss

注:*. 影响显著(P<0.05);**. 影响极显著(P<0.01)。表4同。

由表3可知,模型的F=140.16,且P<0.01,此模型极显著,失拟项的F=0.38,且P>0.05,因此失拟项不显著,说明该模型拟合良好,能够对预处理黄羽肉鸡的蒸煮损失率进行分析和预测,该结果具有统计学意义。根据F值判断得出,各单因素对蒸煮损失率的影响大小顺序为循环次数(C)>蒸汽保温时间(B)>微波时间(A);交互项因素对蒸煮损失率的影响大小顺序为 AC>AB>BC;二次项因素对蒸煮损失率的影响大小顺序为C2>B2>A2。

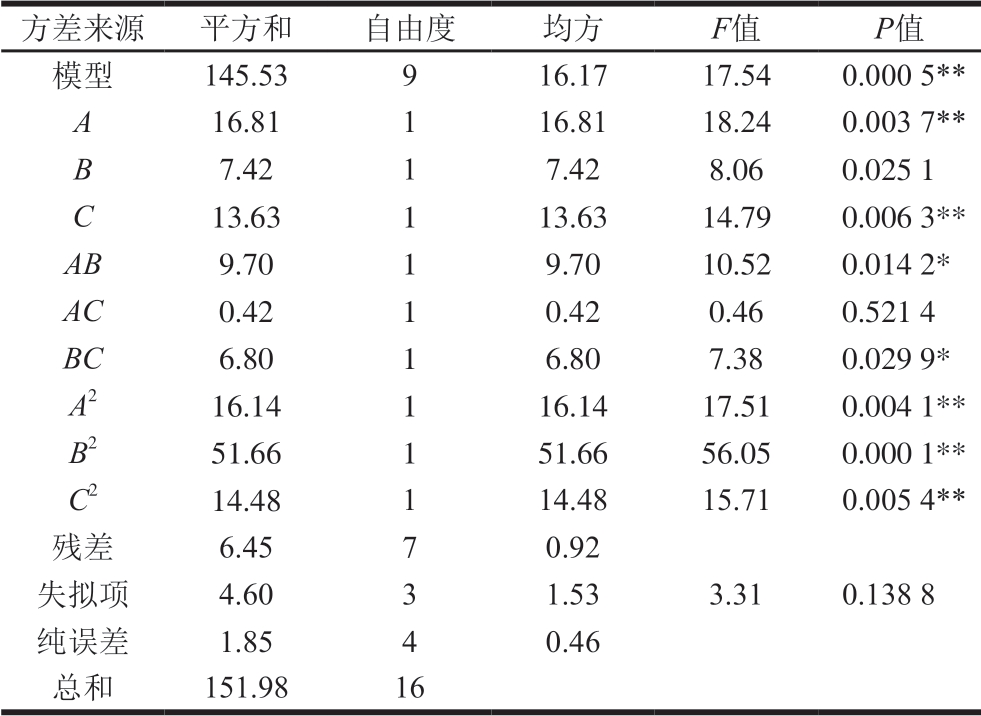

由表4可知,模型的F=17.54,且P<0.01,此模型极显著,失拟项的F=3.31,且P>0.05,因此失拟项不显著,说明该模型拟合良好,能够对预处理黄羽肉鸡的剪切力进行分析和预测,该结果具有统计学意义。根据F值判断得出,各单因素对剪切力的影响大小顺v序为微波时间(A)>循环次数(C)>蒸汽保温时间(B);交互项因素对剪切力的影响大小顺序为AB>BC>AC;二次项因素对剪切力的影响大小顺序为B2>A2>C2。

表 4 剪切力回归模型分析

Table 4 Analysis of variance of regression model for shear force

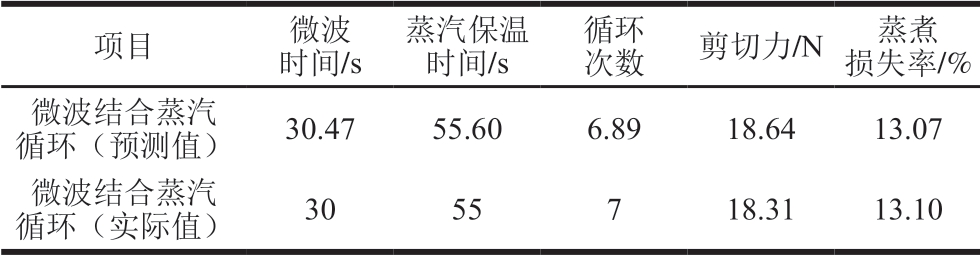

表 5 验证实验结果

Table 5 Experimental verification of the optimized process

项目 微波时间/s蒸汽保温时间/s 次数 剪切力/N 蒸煮损失率/%循环微波结合蒸汽循环(预测值) 30.47 55.60 6.89 18.64 13.07微波结合蒸汽循环(实际值) 30 55 7 18.31 13.10

2.3.2 交互作用分析

由图4~6可知:AC之间的响应面坡度陡峭,等高线图趋近于椭圆,说明微波时间与循环次数交互作用较强,对蒸煮损失率的影响较大;BC和AB之间的响应面坡度较缓,说明蒸汽保温时间与循环次数、微波时间与蒸汽保温时间的交互作用较弱,对蒸煮损失率的影响较小,结果与方差分析相一致。

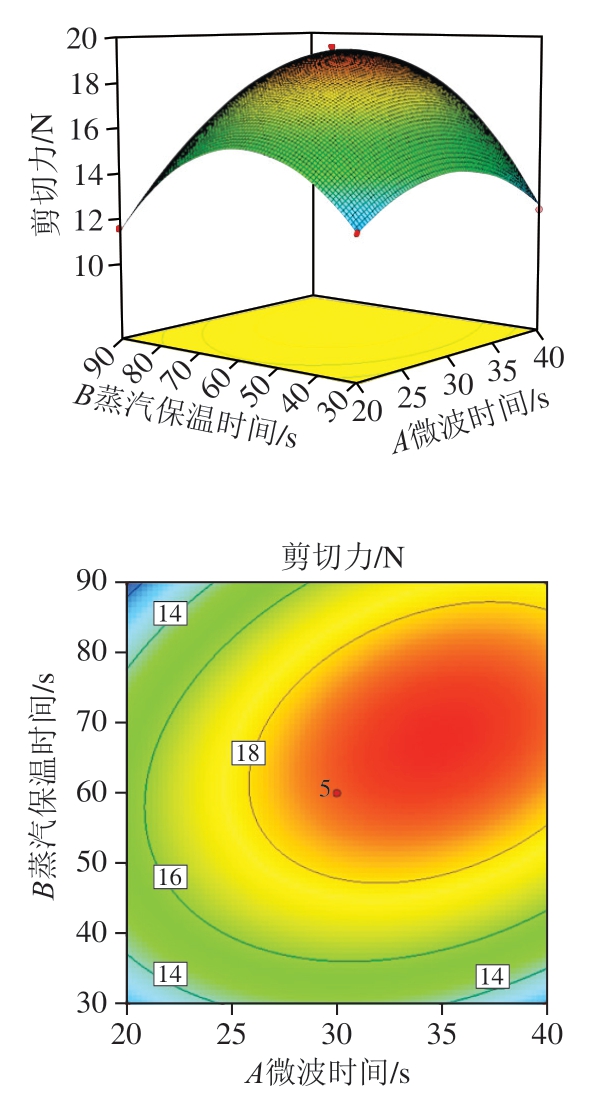

图 7 微波时间和蒸汽保温时间交互作用对剪切力影响的 响应面图和等高线图

Fig. 7 Response surface and contour plots showing individual and interactive effects of microwave heating time and steam holding time on shear force

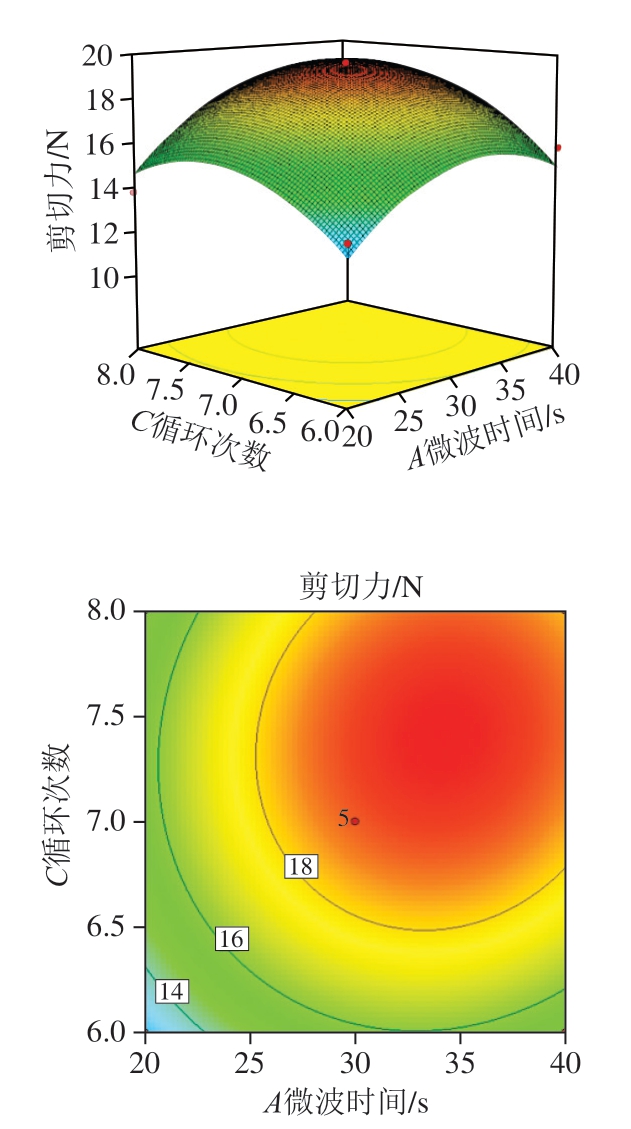

图 8 微波时间和循环次数交互作用对剪切力影响的响应面图和等高线图

Fig. 8 Response surface and contour plots showing individual and interactive effects of microwave heating time and number of treatment cycles on shear force

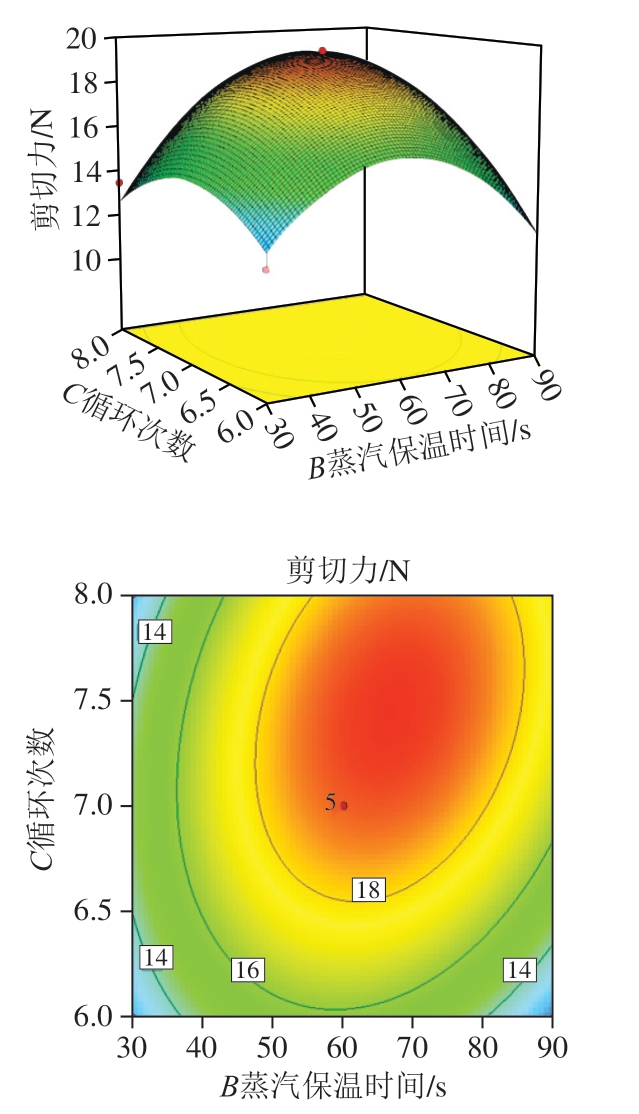

图 9 蒸汽保温时间和循环次数交互作用对剪切力影响的 响应面图和等高线图

Fig. 9 Response surface and contour plots showing individual and interactive effects on steam holding time and number of treatment cycles on shear force

由图7~9可知:AB之间的响应面坡度陡峭,等高线图趋近于椭圆,说明微波时间与蒸汽保温时间交互作用较强,对剪切力的影响较大;BC和AC之间的响应面坡度较缓,说明蒸汽保温时间与循环次数、微波时间与循环次数的交互作用较弱,对剪切力的影响较小,结果与方差分析相一致。微波升温速率过快,肌原纤维收缩剧烈,不利于水分的保持,因而蒸煮损失较大。蒸汽保温时间越长,微波加热的间隔就越大,升温速率下降,Palka[31]认为,部分肌间结缔组织的溶解温度为60 ℃,随后温度上升又会在肌原纤维结构中形成凝胶,升温速率慢时凝胶强度相对较弱。

2.3.3 最佳预处理工艺及验证实验

为得到黄羽肉鸡最优预处理工艺,采用Design-Expert 8.0.6软件对预处理后鸡胸肉的蒸煮损失率和剪切力进行多目标优化。设置约束条件,即微波加热时间20~60 s、蒸汽保温时间30~150 s、循环6~10 次,优化指标为蒸煮损失率(Y1)和剪切力(Y2),根据2.3.1节的多元二次回归模型方程,取Y1的极小值和Y2的极大值,最终得到黄羽肉鸡最佳预处理工艺为微波加热时间30.47 s、蒸汽保温时间55.60 s、微波结合蒸汽处理循环6.89 次,在此预处理条件下黄羽肉鸡鸡胸肉的剪切力为18.64 N,蒸煮损失率为13.07%。考虑到生产车间的实际可操作性,将最优工艺调整为微波加热时间30 s、蒸汽保温时间55 s、微波结合蒸汽处理循环7 次,进行验证实验,进行3 次平行实验后取平均值。

由表5可知,验证实验结果为鸡胸肉的剪切力18.31 N,蒸煮损失率13.10%,与预测值接近,证明响应面分析法对于黄羽肉鸡预处理工艺优化结果可靠,具有实用价值。

3 结 论

本研究对微波联合蒸汽预处理黄羽肉鸡的工艺进行研究,通过单因素与响应面优化分析后得到最优预处理工艺为微波加热时间30.47 s、蒸汽保温时间55.57 s、循环次6.89 次。在此工艺条件下预处理黄羽肉鸡胸肉的蒸煮损失率为13.07%,剪切力为18.64 N。根据生产车间的实际可操作性,将最优工艺调整为微波加热时间30 s、蒸汽保温时间55 s、循环7 次,验证实验结果为蒸煮损失率13.10%,剪切力18.31 N,与预测值接近。本研究能够用于改善鸡肉过度嫩化的黄羽肉鸡原料肉预处理工艺的开发,为探索适合中式烹饪的黄羽肉鸡专用屠宰加工技术提供指导。

[1] 杨育才, 王雪峰, 王桂瑛, 等. 鸡汤的研究现状及展望[J]. 食品工业科技, 2019, 40(7): 285-289; 295. DOI:10.13386/j.issn1002-0306.2019.07.049.

[2] 周震祥, 倪建平. 我国肉用鸡品种及市场的现状和发展趋势[J].中国农业文摘(畜牧), 2004, 20(2): 19-20. DOI:10.3969/j.issn.1000-7725.2004.01.016.

[3] 贾伟新, 廖明. 从活禽交易的干预效果看我国禽流感的流行与防控[J]. 中国家禽, 2015, 37(22): 1-3. DOI:10.16372/j.issn.1004-6364.2015.22.001.

[4] 戴宝玲, 杨华, 王佩佩, 等. 家禽定点屠宰场不同屠宰环节鸡肉表面真菌结构分析[J]. 浙江农业科学, 2018, 59(8): 1409-1412. DOI:10.16178/j.issn.0528-9017.20180825.

[5] 卞欢, 徐为民, 黄志明, 等. 江苏省黄羽肉鸡屠宰行业发展情况调研报告[J]. 中国农村科技, 2021(11): 60-63.

[6] 王安琪, 闫征, 王道营, 等. 响应面法优化中式炖煮专用鸡肉原料的处理工艺[J]. 肉类研究, 2019, 33(5): 36-42. DOI:10.7506/rlyj1001-8123-20190320-064.

[7] 李煜, 施雪, 卢进峰, 等. 宰后浸烫和预冷对白条鸭肉品质的影响[J]. 肉类研究, 2011, 25(12): 11-14. DOI:10.3969/j.issn.1001-8123.2011.12.004.

[8] LI Pengpeng, SUN Liangge, WANG Jiankang, et al. Effects of combined ultrasound and low-temperature short-time heating pretreatment on proteases inactivation and textural quality of meat of yellow-feathered chickens[J]. Food Chemistry, 2021, 355: 129645. DOI:10.1016/j.foodchem.2021.129645.

[9] 沈铭聪, 周名洋, 孙杨赢, 等. 不同加热方法对盐水鹅食用品质的影响[J]. 食品工业科技, 2019, 40(11): 63-69; 78. DOI:10.13386/j.issn1002-0306.2019.11.012.

[10] LLAVE Y, TERADA Y, FUKUOKA M, et al. Dielectric properties of frozen tuna and analysis of defrosting using a radio-frequency system at low frequencies[J]. Journal of Food Engineering, 2014, 139: 1-9. DOI:10.1016/j.jfoodeng.2014.04.012.

[11] 贺刘成, 赵武奇, 张清安, 等. 射频处理对猕猴桃片灭酶工艺的 优化[J]. 中国食品学报, 2021, 21(12): 173-180. DOI:10.16429/j.1009-7848.2021.12.019.

[12] 张泽伟. 过热蒸汽进行调味小龙虾杀菌的研究[D]. 湛江: 广东海洋大学, 2019: 3. DOI:10.27788/d.cnki.ggdhy.2019.000168.

[13] 薛山, 杜楚玲. 基于模糊数学法优化巴沙鱼糜脆片微波膨化工艺 研究[J]. 保鲜与加工, 2022, 22(2): 58-66.

[14] 张泽, 赵迪, 粘颖群, 等. 低温慢煮对红烧肉食用品质及其蛋白消化率的影响[J]. 食品科学, 2021, 42(1): 93-100. DOI:10.7506/spkx1002-6630-20191130-330.

[15] 周洋, 李璐, 吕莹. 烘烤、蒸汽热处理和挤压膨化对藜麦风味和苦味的影响[J]. 食品科学, 2020, 41(20): 263-269. DOI:10.7506/spkx1002-6630-20190613-141.

[16] 王瑞睿, 黄峰, 薛燕, 等. 猪肉过热蒸汽加工中水分变化规律研究[J]. 食品科技, 2019, 44(9): 113-118. DOI:10.13684/j.cnki.spkj.2019.09.022.

[17] 李超, 王道营, 卞欢, 等. 肉鸭屠宰加工过程中色泽、剪切力、pH值及保水性的变化[J]. 江苏农业学报, 2011, 27(4): 868-871. DOI:10.3969/j.issn.1000-4440.2011.04.031.

[18] ZENG Shiyu, LI Mengge, LI Guohua, et al. Innovative applications, limitations and prospects of energy-carrying infrared radiation, microwave and radio frequency in agricultural products processing[J]. Trends in Food Science and Technology, 2022, 121: 76-92. DOI:10.1016/j.tifs.2022.01.032.

[19] 段颖莉, 于舒洋, 李宁. 鸡形目鸟类成熟胸肌中特异性表达的fTnT同工异构型及其生理学意义[J]. 遗传, 2002, 24(6): 699-706.

[20] 王安琪. 炖煮专用鸡肉预处理原料的工艺研发及其低温贮藏过程中的品质变化[D]. 南京: 南京农业大学, 2019: 5-10.

[21] 王旭, 张德权, 赵莹鑫, 等. 干法成熟过程羊腿肉持水能力与水分迁移规律[J]. 中国农业科学, 2021, 54(1): 179-189. DOI:10.3864/j.issn.0578-1752.2021.01.013.

[22] MODZELEWSKA-KAPITUŁA M, KWIATKOWSKA A, JANKOWSKA B, et al. Water holding capacity and collagen profile of bovine M. infraspinatus during postmortem ageing[J]. Meat Science, 2015, 100: 209-216. DOI:10.1016/j.meatsci.2014.10.023.

[23] YANG Wenxian, SHI Wenzheng, ZHOU Shengnan, et al. Research on the changes of water-soluble flavor substances in grass carp during steaming[J]. Journal of Food Biochemistry, 2019, 43(11): e12993. DOI:10.1111/jfbc.12993.

[24] CHEMAT F, ROMBAUT N, MEULLEMIESTRE A, et al. Review of green food processing techniques. Preservation, transformation, and extraction[J]. Innovative Food Science and Emerging Technologies, 2017, 41: 357-377. DOI:10.1016/j.ifset.2017.04.016.

[25] 汪雪娇. 微波处理对鱼肉制品咸度感知的增强作用与减盐鱼糜的加工适应性[D]. 无锡: 江南大学, 2021.

[26] 胡春林, 谢晶. 蛋白质氧化对肉食用品质影响的研究进展[J]. 食品科学, 2021, 42(17): 275-281. DOI:10.7506/spkx1002-6630-20200913-159.

[27] 李超. 加热处理对鸭肉嫩度的影响及其机制研究[D]. 南京: 南京农业大学, 2012.

[28] 高海燕, 张瑞瑶, 贾甜, 等. 不同嫩化方法对鹅肉品质的影响[J]. 食品科学, 2017, 38(7): 182-186. DOI:10.7506/spkx1002-6630-201707029.

[29] 孟兰奇, 代媛媛, 李琳, 等. 热加工程度对鸡肉食用品质的影响[J]. 食品科技, 2021, 46(3): 88-93. DOI:10.13684/j.cnki.spkj.2021.03.016.

[30] WANG Daoying, HAN Dong, ZHANG Muhan, et al. Changes in actomyosin dissociation and endogenous enzyme activities during heating and their relationship with duck meat tenderness[J]. Food Chemistry, 2013, 141(2): 675-679. DOI:10.1016/j.foodchem.2013.04.034.

[31] PALKA K. Changes in intramuscular connective tissue and collagen solubility of bovine M. semitendinosus during retorting[J]. Meat Science, 1999, 53(3): 189-194. DOI:10.1016/S0309-1740(99)00047-9.

[32] 孙红霞, 黄峰, 丁振江, 等. 不同加热条件下牛肉嫩度和保水性的变化及机理[J]. 食品科学, 2018, 39(1): 84-90. DOI:10.7506/spkx1002-6630-201801013.