小龙虾学名克氏原螯虾(Procambarus clarkii),也称为红螯虾和淡水小龙虾,是我国重要的淡水经济虾类[1],因其风味独特,肉质鲜美且营养价值高,备受广大消费者青睐[2]。近年来,小龙虾产业发展迅猛,产量逐年增长,但是小龙虾加工仍然存在加工形式单一、加工方式落后等问题。因此,开发和研究新的小龙虾加工工艺对小龙虾产业的发展具有重要意义[3]。

腌制是肉制品加工的重要工艺,不仅能够提高保藏性,而且可以改善肉制品的风味、色泽、保水性等品质特性[4-6]。对小龙虾进行腌制是以食盐为腌制剂对其进行基础调味,不仅保持了小龙虾原有的风味,同时提高了虾肉的保水性,使肉质更有弹性[7]。但是传统的静水腌制方法存在腌制速率低、氯化钠分布不均匀等问题。且小龙虾甲壳坚硬,腌制较禽肉更不易入味,而超声波可以有效改善腌制速率等问题[8]。

近年来,超声波技术作为一种高效、绿色的加工技术,在食品加工中的应用越来越广泛[9]。超声波在液体中形成空化作用[10],可以促进盐分在食品中的扩散,不仅可以使氯化钠分布均匀,而且有效提高了腌制速率[11]。孙秀秀等[12]研究证明,超声波辅助腌制鸭蛋可以缩短蛋黄腌制周期、提高蛋黄品质。丁玉勇等[13]研究证明,超声辅助腌制可以提高畜禽肉的腌制速率,并优化得到猪肉最佳腌制工艺。王逸鑫等[14]研究发现,超声辅助腌制可以提高青鱼的风味和品质。

目前为止,超声波辅助腌制工艺主要运用在畜禽肉加工中,在水产品中应用较少[15],使用超声波技术对小龙虾进行腌制的相关研究报道还很少。本研究以小龙虾为研究对象,以超声波功率、腌制时间、腌制液盐含量为影响因素,优化超声波辅助腌制小龙虾的工艺参数,为小龙虾的超声辅助腌制工艺应用提供理论依据。

1 材料与方法

1.1 材料与试剂

小龙虾购于南京集庆门水产批发市场,剔除死虾后取鲜活小龙虾,体质量(25.00±3.00) g。

氯化钠(分析纯) 广东光华科技股份有限公司;0.1 mol/L硝酸银标准滴定溶液 广州和为医药科技有限公司;其他试剂均为分析纯。

1.2 仪器与设备

KQ-300超声波清洗器 昆山市超声仪器有限公司;PTX-FA210S分析天平 福州华志科学仪器有限公司。

1.3 方法

1.3.1 小龙虾腌制工艺

小龙虾腌制工艺:小龙虾清洗→烫漂→冷却→超声腌制

操作要点:1)原料预处理:在(25±2) ℃室温(下同)环境中,将鲜活小龙虾洗净后在沸水中烫漂10 s,冷却至室温;2)腌制液配制:在自来水中加入一定量的食盐,配制成一定质量浓度的腌制液;3)超声波辅助腌制:将处理过的整只小龙虾置于超声波仪器中,腌制液完全淹没小龙虾,虾水比为1∶2(m/V),超声波腌制过程中温度维持在(25±2) ℃。

1.3.2 单因素试验设计

超声时间30 min、腌制液盐含量15 g/100 mL,超声功率分别设置为150、180、210、240、270 W,在此条件下,对小龙虾进行感官评价,测定其氯化钠含量。

超声功率210 W、腌制液盐含量15 g/100 mL,超声时间分别设置为10、20、30、40、50 min,在此条件下,对小龙虾进行感官评价,测定其氯化钠含量。

超声功率210 W、超声时间30 min,腌制液盐含量分别设置为5、10、15、20 g/100 mL,在此条件下,对小龙虾进行感官评价,测定其氯化钠含量。

1.3.3 响应面优化试验设计

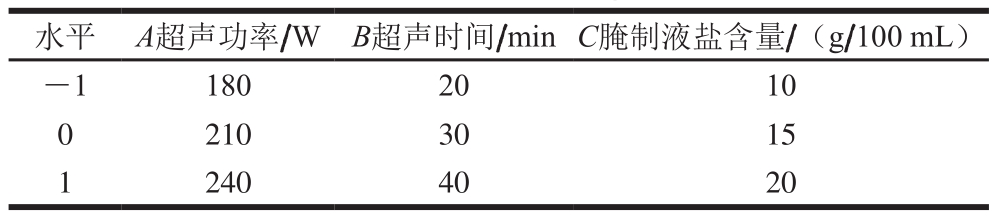

根据单因素试验结果,运用Box-Behnken中心组合试验设计原理,建立3因素3水平模型,确定小龙虾的最佳腌制工艺,试验因素水平见表1。

表 1 Box-Behnken试验因素与水平

Table 1 Code and level of independent variables used in Box-Behnken design

水平 A超声功率/W B超声时间/minC腌制液盐含量/(g/100 mL)-1 180 20 10 0 210 30 15 1 240 40 20

1.3.4 指标测定

1.3.4.1 感官评价

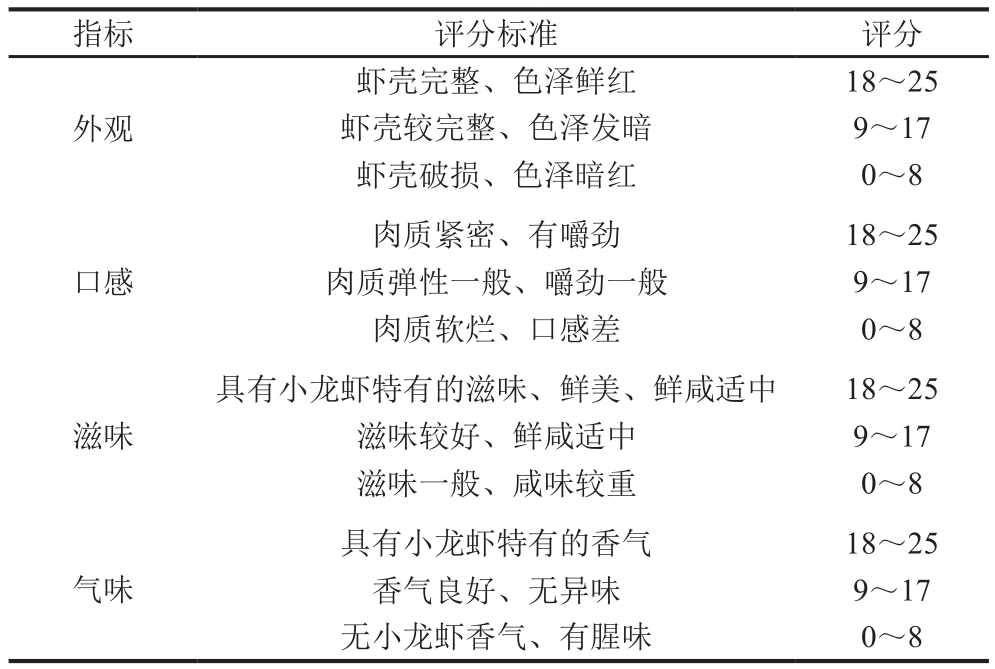

感官评定的方法参照NY/T 840—2012《绿色食品虾》[16],将小龙虾洗净后放入100 ℃水中煮沸5 min,冷却后进行品尝,具体评价标准参照表2。感官评价人员由10 名食品专业的研究生组成,对其进行专业的感官评价培训。评价人员根据评分标准对小龙虾进行评价,品尝每个样品前均需漱口,评价员之间不得进行交流。最终得分是10 名评价员感官评分的平均分。

表 2 小龙虾感官评价标准

Table 2 Criteria for sensory evaluation of crayfish

指标 评分标准 评分外观虾壳完整、色泽鲜红 18~25虾壳较完整、色泽发暗 9~17虾壳破损、色泽暗红 0~8口感肉质紧密、有嚼劲 18~25肉质弹性一般、嚼劲一般 9~17肉质软烂、口感差 0~8滋味具有小龙虾特有的滋味、鲜美、鲜咸适中 18~25滋味较好、鲜咸适中 9~17滋味一般、咸味较重 0~8气味具有小龙虾特有的香气 18~25香气良好、无异味 9~17无小龙虾香气、有腥味 0~8

1.3.4.2 氯化钠含量测定

参照GB 5009.44—2016《食品安全国家标准 食品中氯化物的测定》[17],采用第三法直接滴定法测定。

1.4 数据处理

采用Excel软件和SPSS Statistics 16.0软件对实验数据进行统计分析,采用单因素方差分析进行差异性比较,P<0.05表示有显著性差异;采用Origin 8.5软件作图。

2 结果与分析

2.1 单因素试验结果

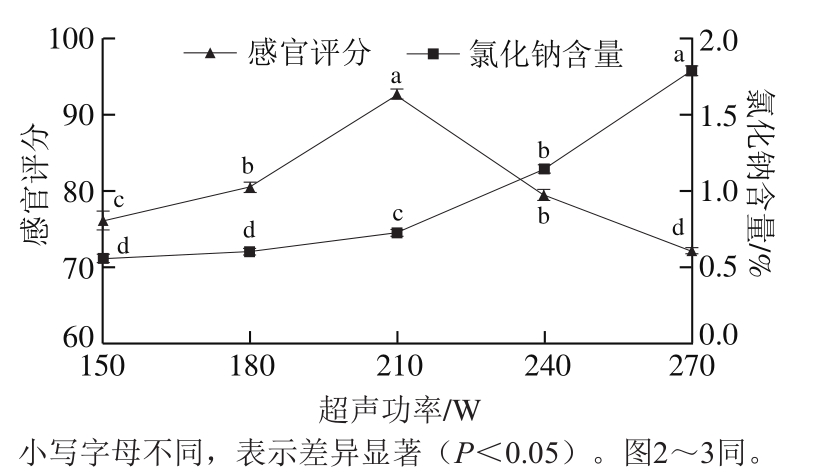

2.1.1 超声功率对小龙虾品质的影响

图 1 超声功率对小龙虾感官评分和氯化钠含量的影响

Fig. 1 Effect of ultrasonic power on sensory quality and salt content of cured crayfish

由图1可知,超声功率对小龙虾的感官评分和氯化钠含量影响显著(P<0.05)。小龙虾的氯化钠含量呈上升趋势,当超声功率为270 W时,小龙虾的氯化钠含量为1.785%。超声波的空化作用增强了细胞膜的透过性,使腌制液电解质离子加速渗透和扩散,增加了腌制液的渗透速率[18],因此超声功率越大,小龙虾的氯化钠含量越高。Mcdonnell等[19]在研究超声波对猪肉中氯化钠扩散的影响时发现,氯化钠扩散速率与超声功率呈正比。随着超声功率的增加,小龙虾的感官评分呈先上升后下降的趋势。当超声功率为210 W时,小龙虾的滋味鲜美、咸味适中,感官评分达到92.6 分。由于超声功率过大,腌制液吸收较多,会导致小龙虾滋味太咸,同时高盐渗透下会导致虾肉脱水严重,弹性下降,影响小龙虾的口感。因此选择210 W为超声腌制功率。

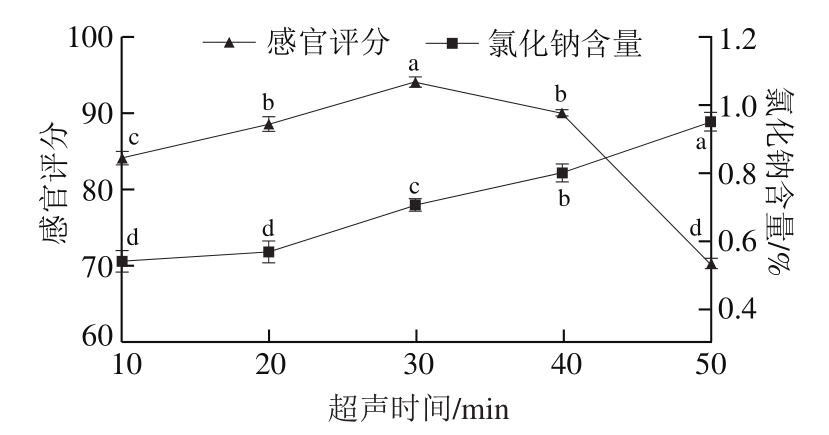

2.1.2 超声时间对小龙虾品质的影响

图 2 超声时间对小龙虾感官评分和氯化钠含量的影响

Fig. 2 Effect of ultrasonic time on sensory quality and salt content of cured crayfish

由图2可知,超声时间对小龙虾的感官评分和氯化钠含量影响显著(P<0.05)。超声处理时间越长,小龙虾的氯化钠含量越高。当超声时间为50 min时,小龙虾的氯化钠含量达0.951%。这是由于食盐的扩散系数与扩散时间成正比,腌制时间越长,食盐的渗透量越大[20]。龙锦鹏等[21]使用超声腌制牦牛肉时也发现,超声腌制时间越长,肉中氯化钠含量越高。但超声腌制时间为10~20 min时,氯化钠含量增加不明显,腌制20 min之后,氯化钠含量增加趋势更大。这可能是由于在腌制初始,氯化钠的渗透速率主要受盐的渗透压影响。随着超声波对小龙虾肌肉组织的破坏,使得肌原纤维的空隙增大,提高了腌制液的吸收速率[22]。随着超声时间的延长,小龙虾的感官评分呈先上升后下降的趋势。当超声时间为30 min时,小龙虾的滋味鲜美、咸味适中、肉质紧密有弹性,感官评分达到94.1 分。超声时间太短,小龙虾无咸味且腥味重,感官品质差。超声时间太长,会导致虾肉蛋白质发生变性,影响虾肉的感官品质[23]。因此选择30 min为超声腌制时间。

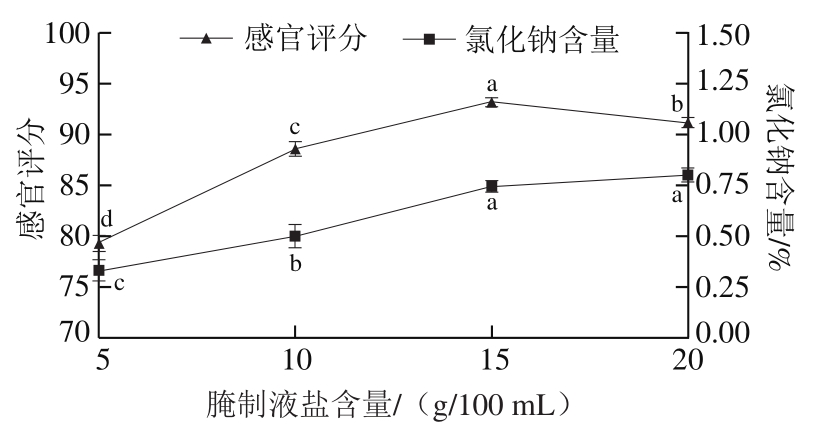

2.1.3 腌制液盐含量对小龙虾品质的影响

图 3 腌制液盐含量对小龙虾感官评分和氯化钠含量的影响

Fig. 3 Effect of salt content on sensory quality and sodium chloride content of cured crayfish

由图3可知,腌制液盐含量对小龙虾的感官评分和氯化钠含量影响显著(P<0.05)。小龙虾的氯化钠含量呈上升趋势,当腌制液盐含量为20 g/100 mL时,小龙虾的氯化钠含量为0.802%。腌制液盐含量越高,腌制液的渗透压越大,氯化钠的扩散系数随之越大,腌制速率就越快[24],因此小龙虾的氯化钠含量越高。随着超声时间的延长,小龙虾的感官评分呈先上升后下降的趋势,当腌制液盐含量为15 g/100 mL时,小龙虾的滋味鲜美、咸味适中,感官评分达到93.2 分。当腌制液盐含量过低时,透过虾壳进入到虾体内的盐分太少,感官品质差。因此选择15 g/100 mL为腌制液盐含量。

2.2 响应面法分析优化试验结果与分析

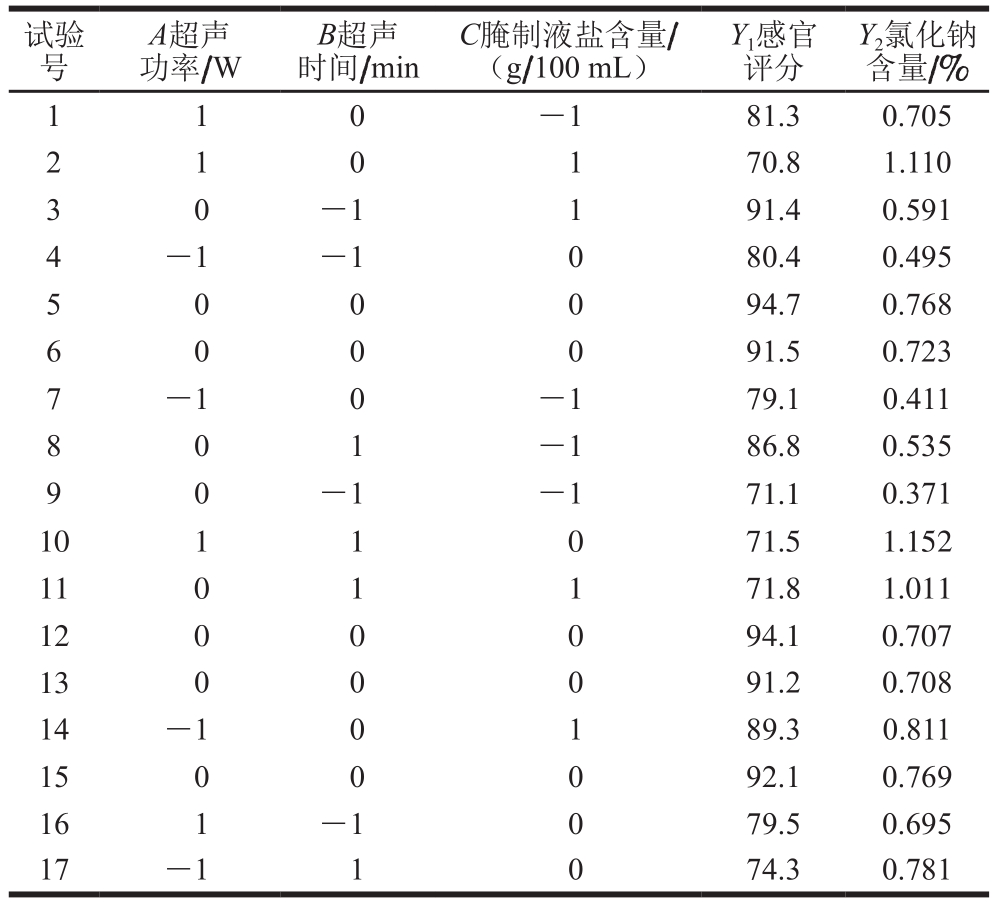

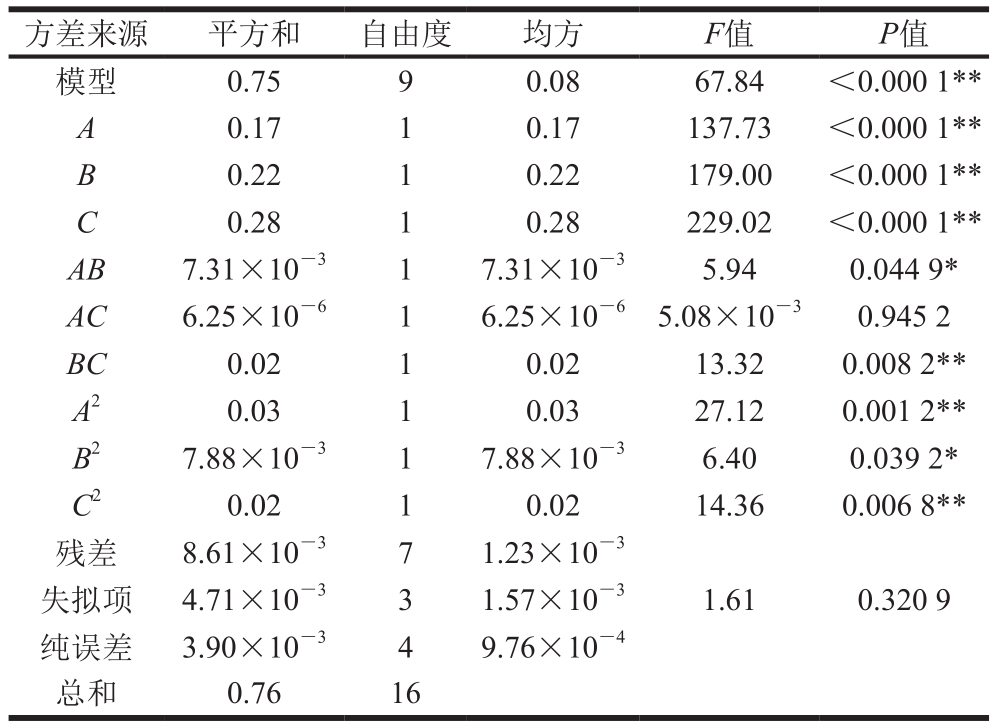

2.2.1 响应面试验设计、结果及回归模型的分析

以超声功率(A)、超声时间(B)、腌制液盐含量(C)为自变量,小龙虾感官评分(Y1)和氯化钠含量(Y2)为响应值,利用Design-Expert 8.0.6软件对表3结果进行拟合分析,得到二元回归方程为Y1=92.720-2.500A-2.250B+0.630C-0.470AB-5.180AC-8.830BC-8.220A2-8.070B2-4.370C2,Y2=0.730+0.150A+0.170B+0.190C+0.043AB+1.250×10-3AC+0.064BC+0.089A2-0.043B2-0.065C2。

表 3 Box-Benhnken试验设计及结果

Table 3 Box-Benhnken design with experimental results

试验号A超声功率/W B超声时间/min C腌制液盐含量/(g/100 mL)Y1感官评分Y2氯化钠含量/%1 1 0 -1 81.3 0.705 2 1 0 1 70.8 1.110 3 0 -1 1 91.4 0.591 4 -1 -1 0 80.4 0.495 5 0 0 0 94.7 0.768 6 0 0 0 91.5 0.723 7 -1 0 -1 79.1 0.411 8 0 1 -1 86.8 0.535 9 0 -1 -1 71.1 0.371 10 1 1 0 71.5 1.152 11 0 1 1 71.8 1.011 12 0 0 0 94.1 0.707 13 0 0 0 91.2 0.708 14 -1 0 1 89.3 0.811 15 0 0 0 92.1 0.769 16 1 -1 0 79.5 0.695 17 -1 1 0 74.3 0.781

表 4 感官评价回归模型方差分析

Table 4 Analysis of variance for regression model for sensory evaluation score

注:*. 影响显著(P<0.05);**. 影响极显著(P<0.01)。表5同。

方差来源 平方和 自由度 均方 F值 P值模型 1 221.25 9 135.69 20.31 0.000 3**A 50.00 1 50.00 7.48 0.029 1*B 40.50 1 40.50 6.06 0.043 3*C 3.13 1 3.13 0.47 0.516 1 AB 0.90 1 0.90 0.14 0.724 1 AC 107.12 1 107.12 16.03 0.005 2**BC 311.52 1 311.52 46.62 0.000 2**A2 284.67 1 284.67 42.60 0.000 3**B2 274.38 1 274.38 41.06 0.000 4**C2 80.50 1 80.50 12.05 0.010 4残差 46.78 7 6.68失拟项 36.77 3 12.26 4.90 0.079 4纯误差 10.01 4 2.50总和 1 268.03 16

由表4可知,此模型的F值为20.31,P值为0.000 3,说明该预测模型极显著(P<0.01),失拟项(P=0.079 4>0.05)不显著,说明该模型拟合情况好,具有统计学意义。一次项A(超声功率)影响显著(P=0.029 1<0.05),B(超声时间)影响显著(P=0.043 3<0.05),C(腌制液盐含量)影响不显著(P=0.516 1>0.05)。二次项A2影响极显著(P=0.000 3<0.01),B2影响极显著(P=0.000 4<0.01)极显著,C2影响显著(P=0.010 4<0.05)。交互因素中,AC对模型影响极显著(P=0.005 2<0.01),BC对模型影响极显著(P=0.000 2<0.01)。根据F值判断得出,各单因素对感官评价的影响大小顺序为超声功率(A)>超声时间(B)>腌制液盐含量(C);交互项因素对感官评价的影响大小顺序为BC>AC>AB;二次项因素对感官评价的影响大小顺序为A2>B2>C2。

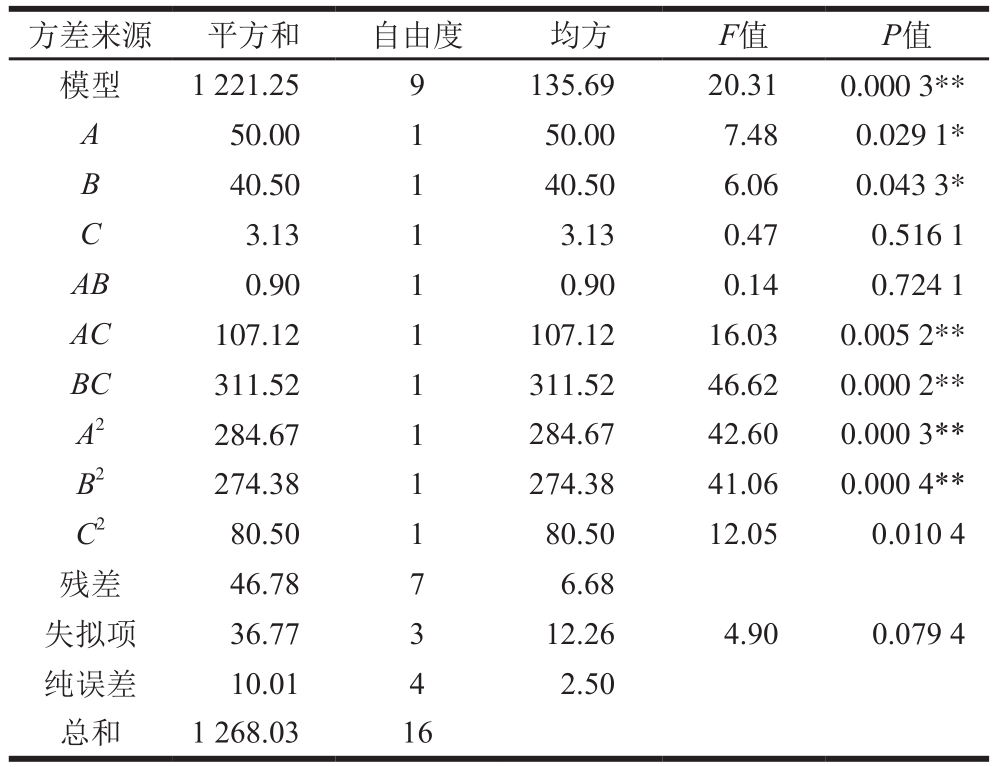

表 5 氯化钠含量回归模型方差分析

Table 5 Analysis of variance for regression model for salt content

方差来源 平方和 自由度 均方 F值 P值模型 0.75 9 0.08 67.84 <0.000 1**A 0.17 1 0.17 137.73 <0.000 1**B 0.22 1 0.22 179.00 <0.000 1**C 0.28 1 0.28 229.02 <0.000 1**AB 7.31×10-3 1 7.31×10-3 5.94 0.044 9*AC 6.25×10-6 1 6.25×10-6 5.08×10-3 0.945 2 BC 0.02 1 0.02 13.32 0.008 2**A2 0.03 1 0.03 27.12 0.001 2**B2 7.88×10-3 1 7.88×10-3 6.40 0.039 2*C2 0.02 1 0.02 14.36 0.006 8**残差 8.61×10-3 7 1.23×10-3失拟项 4.71×10-3 3 1.57×10-3 1.61 0.320 9纯误差 3.90×10-3 4 9.76×10-4总和 0.76 16

由表5可知,此模型的F值为67.84,P值<0.000 1,说明该预测模型极显著,失拟项(P=0.320 9>0.05)不显著,说明该模型拟合情况好,具有统计学意义。影响因素A(超声功率)、B(超声时间)、C(腌制液盐含量)、A2、C2、BC对氯化钠含量影响极显著(P<0.01),因素AB、B2影响显著(P<0.05),因素AC影响不显著(P>0.05)。根据F值判断得出,各单因素对氯化钠含量的影响大小顺序为腌制液盐含量(C)>超声时间(B)>超声功率(A);交互项因素对氯化钠含量的影响大小顺序为BC>AB>AC;二次项因素对氯化钠含量的影响大小顺序为A2>C2>B2。

2.2.2 各因素交互作用分析

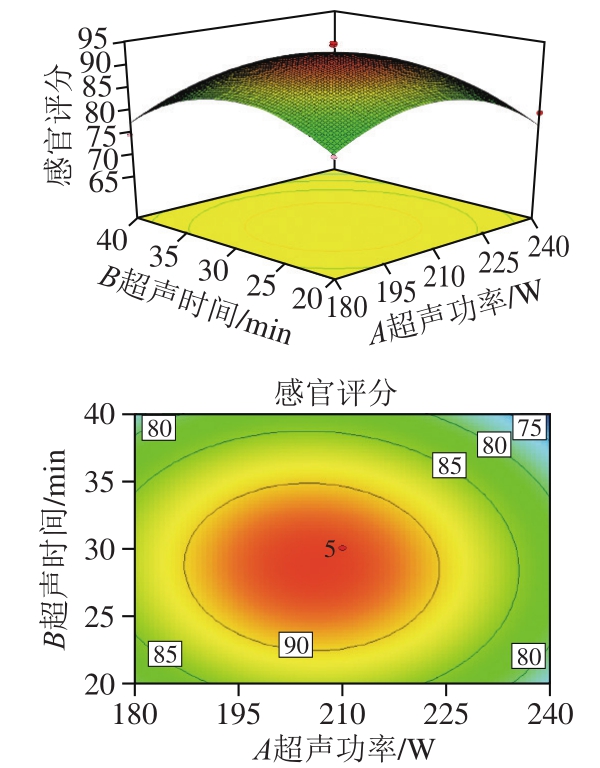

图 4 超声功率和超声时间交互作用对感官评分影响的响应面图和等高线图

Fig. 4 Response surface and contour plots for the effect of interaction between ultrasonic power and ultrasonic time on sensory score

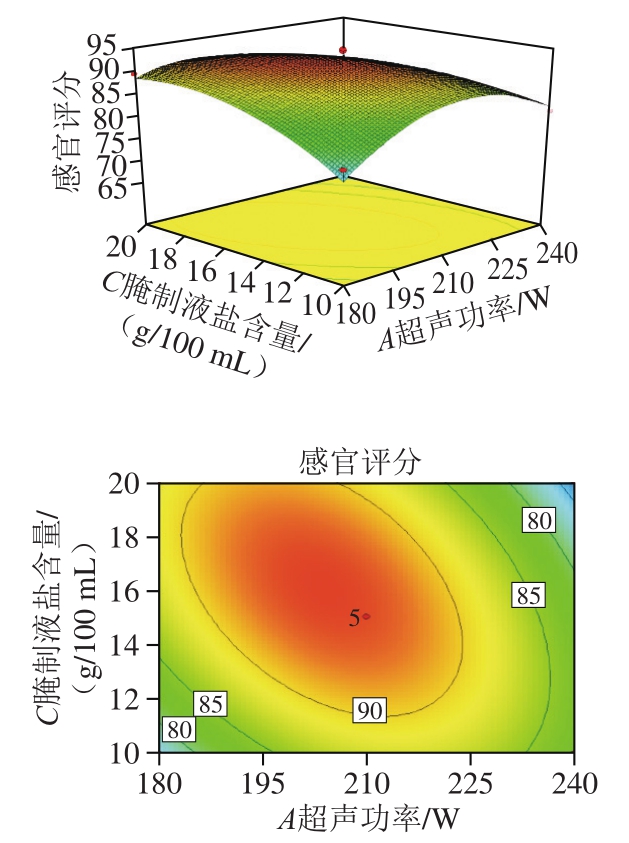

图 5 超声功率和腌制液盐含量交互作用对感官评分影响的响应面图和等高线图

Fig. 5 Response surface and contour plots for the effect of interaction between ultrasonic power and brine concentration on sensory score

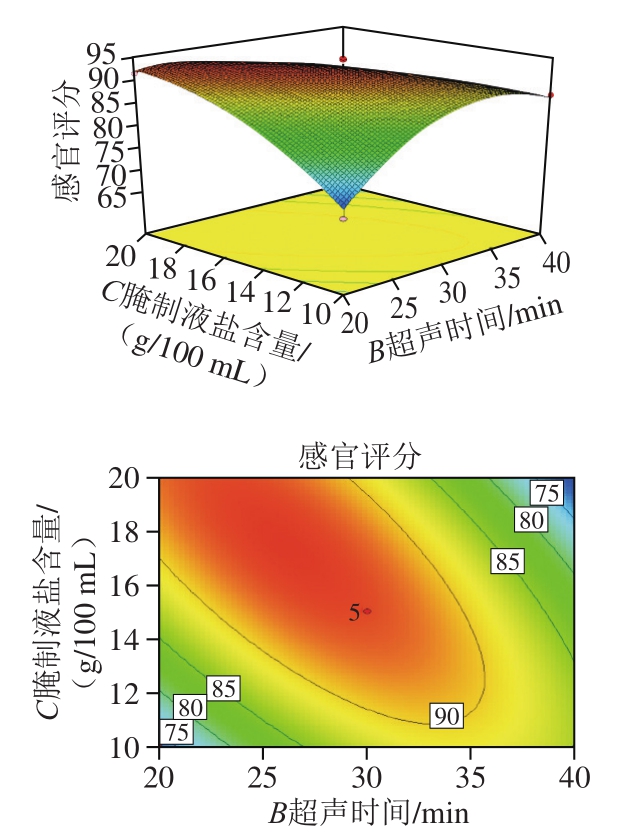

图 6 超声时间和腌制液盐含量交互作用对感官评分影响的响应面图和等高线图

Fig. 6 Response surface and contour plots for the effect of interaction between ultrasonic time and brine concentration on sensory score

根据回归模型作出的响应面3D图和圆形等高线图可以反映出各因素对响应值的交互作用[25]。响应面3D图曲面坡度越大、等高线图越趋向于椭圆,表明各因素之间的交互作用越强[26]。由图4~6可知,A(超声功率)和C(腌制液盐含量)、B(超声时间)和C(腌制液盐含量)之间的响应面图曲面较陡,等高线图为椭圆形,表明交互作用较大。A(超声功率)和B(超声时间)之间的响应面图曲面较平坦,等高线图趋于圆形,表明交互作用较小。对比图4~6可知,超声功率和超声时间对感官评分的影响较为显著,表现为曲面更加陡峭,腌制液盐含量的变化曲面比较平缓,对感官评分的影响较小,这与方差分析的结果相一致。由图4可知,当超声功率不变时,随着超声时间的延长,小龙虾的感官评分先上升后下降;由图5可知,当超声功率不变时,随着腌制液盐含量的增加,小龙虾的感官评分先上升后下降;由图6可知,当超声时间不变时,随着腌制液盐含量的增加,小龙虾的感官评分先上升后下降。超声波的空化效应破坏了肌纤维结构,使肌纤维膨胀空隙增大后,其蓄水能力增强;同时空化作用促进了蛋白质的降解,使虾肉肌球蛋白的溶解度增加,提高了虾肉的保水性和品质[27-29]。

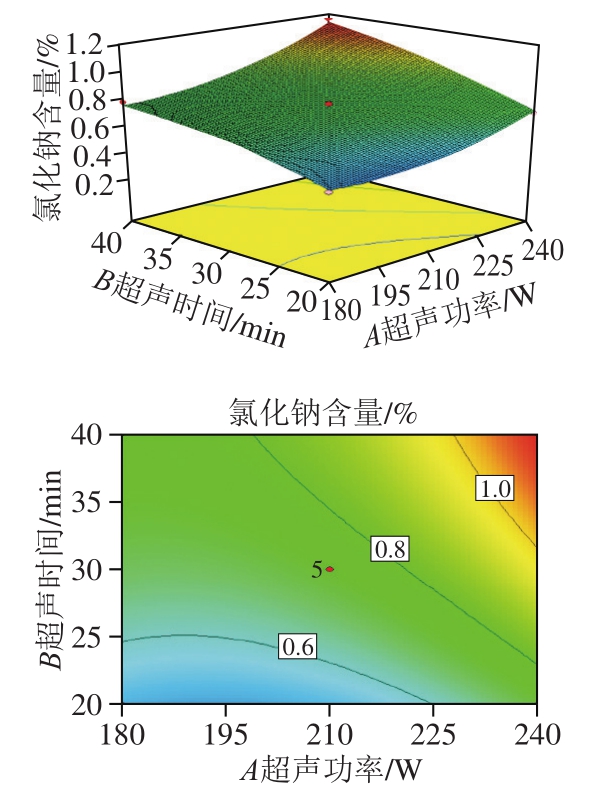

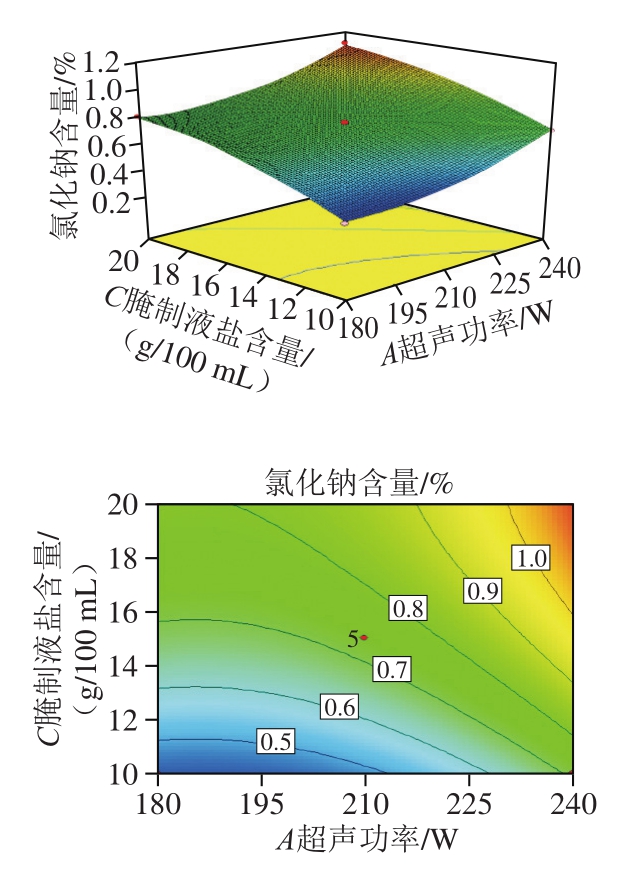

图 7 超声功率和超声时间交互作用对氯化钠含量影响的响应面图和等高线图

Fig. 7 Response surface and contour plots for the effect of interaction between ultrasonic power and ultrasonic time on sodium chloride content

图 8 超声功率和腌制液盐含量交互作用对氯化钠含量影响的响应面图和等高线图

Fig. 8 Response surface and contour plots for the effect of interaction between ultrasonic power and brine concentration on sodium chloride content

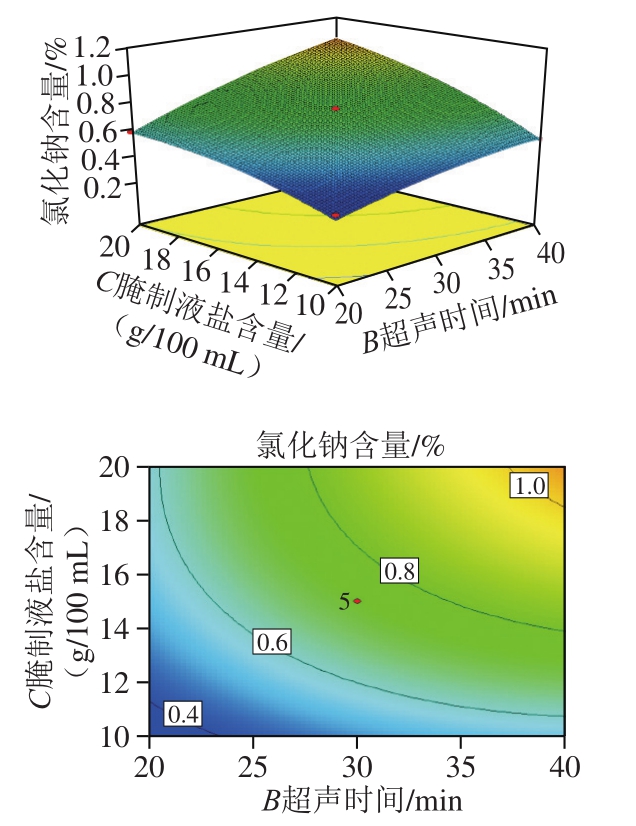

图 9 超声时间和腌制液盐含量交互作用对氯化钠含量影响的响应面图和等高线图

Fig. 9 Response surface and contour plots for the effect of interaction between ultrasonic time and brine concentration on sodium chloride content

由图7~9可知,A(超声功率)和B(超声时间)、B(超声时间)和C(腌制液盐含量)之间的响应面图曲面较陡,等高线图为椭圆形,表明交互作用对响应值氯化钠含量影响显著。A(超声功率)和C(腌制液盐含量)响应面图曲面较平坦,表明交互作用影响不显著,这与方差分析结果一致。随着超声功率、超声时间、腌制液盐含量的增加,氯化钠含量呈上升趋势。超声波空化作用引起了液体的各种物化反应,加速了细胞壁内外的质量传输,促进了氯化钠在虾肉中的渗透,从而加速了腌制速率[30-31]。

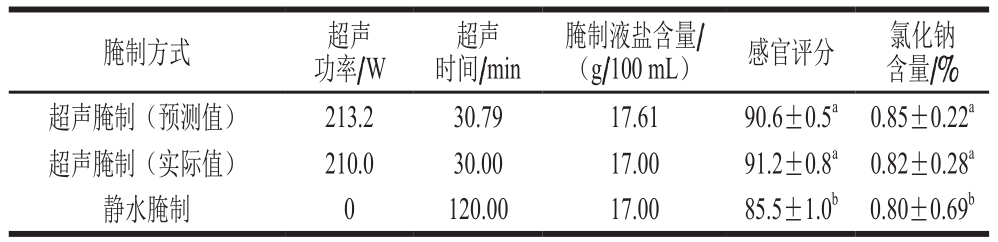

2.2.3 最佳腌制工艺及实验验证

采用Design-Expert 8.0.6软件对超声辅助腌制小龙虾工艺条件进行优化,得到最佳腌制工艺为超声功率213.2 W、超声时间30.79 min、腌制液盐含量17.61 g/100 mL。在此工艺条件下,小龙虾的感官评分预测值为90.6 分,氯化钠含量预测值为0.85%。考虑到生产车间的实际可操作性,将最优工艺调整为超声功率210 W、超声时间30 min、腌制液盐含量17 g/100 mL,进行验证实验,进行3 次平行实验后取平均值。

表 6 验证实验结果

Table 6 Experimental verification of the optimized curing process

注:同列小写字母不同,表示差异显著(P<0.05)。

(g/100 mL) 感官评分 氯化钠含量/%超声腌制(预测值) 213.2 30.79 17.61 90.6±0.5a 0.85±0.22a超声腌制(实际值) 210.0 30.00 17.00 91.2±0.8a 0.82±0.28a静水腌制 0 120.00 17.00 85.5±1.0b 0.80±0.69b腌制方式 超声功率/W超声时间/min腌制液盐含量/

由表6可知,验证实验结果为感官评分为91.2 分、氯化钠含量为0.82%,与预测值无显著差异,证明响应面分析法对于小龙虾腌制工艺的优化结果可靠,具有实用价值。

3 结 论

对小龙虾腌制工艺进行研究,选择小龙虾腌制工艺中的影响因素进行单因素试验,根据响应面试验得出,各因素对感官评分影响大小为超声功率(A)>超声时间(B)>腌制液盐含量(C),对氯化钠含量影响大小为腌制液盐含量(C)>超声时间(B)>超声功率(A)。经优化后的小龙虾腌制条件为超声功率210 W、超声时间30 min、腌制液含盐量17 g/100 mL,可使小龙虾的感官评分达91.2 分、氯化钠含量为0.82%。验证实验结果与模型预测结果无显著差异,证明该模型合理可靠。与传统的静水腌制工艺达到相同的感官评分和氯化钠含量所需要的时间(2 h左右)相比,该工艺有效提高了小龙虾的腌制效率。

[1]YI Shaokui, LI Yanhe, SHI Linlin, et al. Characterization of population genetic structure of red swamp crayfish, Procambarus clarkii, in China[J]. Scientific Reports, 2018, 8(1): 5586. DOI:10.1038/s41598-018-23986-z.

[2]SUN Zichuan, YAO Guo, LI Chengfang, et al. Effects of straw returning and feeding on greenhouse gas emissions from integrated rice-crayfish farming in Jianghan Plain, China[J]. Environmental Science and Pollution Research International, 2019, 26(12): 11710-11718. DOI:10.1007/s11356-019-04572-w.

[3]曾诗淇. 小龙虾大市场: 解析《中国小龙虾产业发展报告(2018)》[J]. 农产品市场周刊, 2018(24): 10-12. DOI:10.3969/j.issn.1009-8070.2018.24.007.

[4]INGUGLI E S, ZHANG Z, TIWARI B K, et al. Salt reduction strategies in processed meat products: a review[J]. Trends in Food Science and Technology, 2017, 59: 70-78. DOI:10.1016/j.tifs.2016.10.016.

[5]瞿丞, 贺稚非, 王兆明, 等. 不同食盐添加量腌制对鸡肉脂质氧化、蛋白质氧化及食用品质的影响[J]. 食品科学, 2020, 41(16): 77-85.DOI:10.7506/spkx1002-6630-20190504-012.

[6]夏文水, 罗永康, 熊善柏, 等. 大宗淡水鱼贮运保鲜与加工技术[M].北京: 中国农业出版社, 2014.

[7]李丹丹, 李威, 李汴生, 等. 腌制和干制对即食虾仁品质的影响[J].现代食品科技, 2011, 27(1): 67-70; 100. DOI:10.13982/j.mfst.1673-9078.2011.01.011.

[8]崔龄文, 王梅, 汪学荣. 超声波处理对湿腌猪肉腌制速度及肉质的影响[J]. 食品工业科技, 2012, 33(9): 149-152.

[9]CHEN Fengying, ZHANG Min, YANG Chaohui. Application of ultrasound technology in processing of ready-to-eat fresh food: a review[J]. Ultrasonics Sonochemistry, 2019, 63: 104953.DOI:10.1016/j.ultsonch.2019.104953.

[10]AWAD T S, MOHARRAM H A, SHALTOUT O E, et al. Applications of ultrasound in analysis, processing and quality control of food:a review[J]. Food Research International, 2012, 48(2): 410-427.DOI:10.13386/j.issn1002-0306.2012.09.091.

[11]KRASULYA O, TSIRUlNICHENKO L, POTOROKO I, et al. The study of changes in raw meat salting using acoustically activated brine[J]. Ultrasonics Sonochemistry, 2018, 50: 224-229. DOI:10.1016/j.ultsonch.2018.09.024.

[12]孙秀秀, 何立超, 杨海燕, 等. 间歇超声辅助加快咸蛋腌制速度工艺优化[J]. 食品工业科技, 2018, 39(22): 204-211. DOI:10.13386/j.issn1002-0306.2018.22.036.

[13]丁玉勇, 师文添, 吴婷婷, 等. 超声波对原料肉腌制速度的影响研究[J].食品工业, 2017, 38(5): 151-153.

[14]王逸鑫, 吴涵, 黄海源, 等. 超声波辅助腌制对青鱼腌制品品质的影响[J]. 食品与发酵工业, 2020, 46(22): 142-146; 160.DOI:10.13995/j.cnki.11-1802/ts.024650.

[15]黄亚军, 周存六. 超声波技术在肉及肉制品中的应用研究进展[J].肉类研究, 2020, 34(5): 91-97. DOI:10.7506/rlyj1001-8123-20200319-079.

[16]中国水产科学研究院黄海水产研究所, 蓬莱京鲁渔业有限公司,国家水产品质量监督检验中心. 绿色食品 虾: NY/T 840—2012[S].北京: 中国标准出版社, 2012.

[17]中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准 食品中氯化物的测定: GB 5009.44—2016[S]. 北京: 中国标准出版社, 2016.

[18]INGUGLIA E S, BURGESS C M, KERRY J P, et al. Ultrasoundassisted marination: role of frequencies and treatment time on the quality of sodium-reduced poultry meat[J]. Foods, 2019, 8(10): 473.DOI:10.3390/foods8100473.

[19]MCDONNELL C K, ALLEN P, DUANE G, et al. One-directional modelling to assess the mechanistic actions of power ultrasound on NaCl diffusion in pork[J]. Ultrasonics Sonochemistry, 2018, 40(6):206-212. DOI:10.1016/j.ultsonch.2017.06.025.

[20]匡威, 安亮, 徐军, 等. 鸭腿减盐滚揉腌制过程中的传质动力学[J].食品科学, 2019, 40(23): 1-7. DOI:10.7506/spkx1002-6630-20190318-213.

[21]龙锦鹏, 唐善虎, 李思宁, 等. 超声波辅助腌制法对牦牛肉腌制速率和品质影响的研究[J]. 食品科技, 2018, 43(12): 131-137.DOI:10.13684/j.cnki.spkj.2018.12.025.

[22]田其英, 王静. 超声波辅助腌制鲟鱼片的工艺优化研究[J].食品工业科技, 2015, 36(23): 219-221; 227. DOI:10.13386/j.issn1002-0306.2015.23.037.

[23]MCDONNELL C K, ALLEN P, MORIN C, et al. The effect of ultrasonic salting on protein and water-protein interactions in meat[J]. Food Chemistry, 2014, 147: 245-251. DOI:10.1016/j.foodchem.2013.09.125.

[24]DU Lei, ZHOU Guanghong, XU Xinglian, et al. Study on kinetics of mass transfer in water-boiled salted duck during wet-curing[J].Journal of Food Engineering, 2010, 99(4): 578-584. DOI:10.1016/j.jfoodeng.2009.08.034.

[25]WANG Xinsheng, WU Qinan, WU Yanfang, et al. Response surface optimized ultrasonic-assisted extraction of flavonoids from Sparganii rhizoma and evaluation of their in vitro antioxidant activities[J]. Molecules, 2012, 17(6): 6769-6783. DOI:10.3390/molecules17066769.

[26]国蓉, 李剑君, 国亮, 等. 采用响应曲面法优化甘草饮片中甘草酸的超声提取工艺[J]. 西北农林科技大学学报(自然科学版), 2006,34(9): 187-192. DOI:10.3321/j.issn:1671-9387.2006.09.036.

[27]KANG Dacheng, GAO Xueqin, GE Qingfeng, et al. Effects of ultrasound on the beef structure and water distribution during curing through protein degradation and modification[J].Ultrasonics Sonochemistry, 2017, 38: 317-325. DOI:10.1016/j.ultsonch.2017.03.026.

[28]CICHOSKI A J, SILVA M S, LEAES Y V, et al. Ultrasound: a promising technology to improve the technological quality of meat emulsions[J]. Meat Science, 2019, 148: 150-155. DOI:10.1016/j.meatsci.2018.10.009.

[29]SHAREDEH D, GATELLIER P, ASTRUC T, et al. Effects of pH and NaCl levels in a beef marinade on physicochemical states of lipids and proteins and on tissue microstructure[J]. Meat Science, 2015, 110: 24-31.DOI:10.1016/j.meatsci.2015.07.004.

[30]ZHAO Xutong, SUN Yonghai, ZHOU Yajun, et al. Effect of ultrasonic-assisted brining on mass transfer of beef[J]. Journal of Food Process Engineering, 2019, 42(7): 14-24. DOI:10.1111/jfpe.13257.

[31]王娟娟, 周昌瑜, 王冲, 等. 超声波技术在肉品加工中的应用以及对肉品风味前体物质的影响[J]. 食品工业科技, 2019, 40(16): 320-323;335. DOI:10.13386/j.issn1002-0306.2019.16.053.