肉是人类饮食的重要组成部分,也是最有价值的蛋白质来源之一,含有丰富的必需氨基酸,既可以作为全营养蛋白质食物,也可以作为谷物和其他植物蛋白质的有益补充[1]。牦牛肉富含蛋白质,脂肪含量低,热量低,肌肉纤维丰富[2],此外,牦牛主要放牧于天然牧场,是一种优质肉类资源[3],引起消费者的广泛关注。但是,牦牛主要分布在海拔3 000 m以上的青藏高原地区[4],交通不发达导致牦牛肉运输过程中容易受到微生物的污染而腐败变质。因此,如何对牦牛肉进行处理以延长其货架期,已经成为牦牛肉研究的重点。

目前,市场上长距离运输的牛肉主要以冷冻为主,冷冻可以延长肉的保藏期,但对肉质量有一定影响,解冻过程会造成肉营养损失[5],因此,冷鲜肉逐渐得到发展。冷鲜肉是指按照严格的卫生标准,屠宰后的胴体迅速进行冷却处理,使胴体温度降至0~4 ℃,并在后续的加工、销售过程中始终保持此温度的生鲜肉[6]。在安全性和营养性方面,冷鲜肉更优于热鲜肉和冷冻肉[7]。

冷鲜技术是将肉类温度降低到细菌生长的适宜温度以下,通过限制腐败微生物的生长来延长货架期[8]。冷鲜肉货架期的影响因素主要有两方面:一方面是肉屠宰后自身携带的微生物数量;另一方面是保鲜方式。研究表明,胴体的微生物污染主要来源于动物的皮毛和粪便[9]。动物的皮毛和消化道中携带大量微生物,其中沙门氏菌、大肠杆菌、弯曲杆菌、单核细胞增生李斯特菌等直接影响成品肉的安全和质量,在屠宰过程中很难保证完全防止微生物对胴体的污染[10],因此,在屠宰后对胴体减菌是冷鲜肉生产过程中的重要环节。

在减菌处理后,为防止肉的二次污染,需要对肉进行适宜的包装,抑制微生物的生长繁殖,且便于运输销售,并迎合消费者食品卫生安全的需求。目前最常用的包装方式是真空包装[11],通过提供厌氧条件,能够延缓微生物的生长和脂质氧化,延长冷鲜肉的货架期[12]。与普通真空包装相比,真空热缩包装具有更好的保鲜效果,收缩可以使包装紧贴,保持肉品原有的形状,减少水分损失[13]。

近年来,冷鲜牦牛肉逐渐成为研究热点。侯晓卫等[14]研究复合保鲜涂膜液对冷鲜牦牛肉的影响,结果表明,壳聚糖、茶多酚和乳酸链球菌素对冷鲜牦牛肉保鲜作用明显。亚本勤等[15]对气调冷藏对牦牛肉的保鲜效果进行研究,发现气调辅助冷藏能较好地延长牦牛肉的货架期,使其贮藏7 d仍能保持较好的品质,贮藏25 d后,牦牛肉腐败变质。李升升等[16]研究运输温度对牦牛肉品质的影响,结果表明,牦牛肉最佳运输温度为4~6 ℃。童光森等[17]对比分析不同包装方式冷鲜牦牛肉品质的变化,发现4 种包装方式均能延长冷鲜牦牛肉的货架期,高氧气调包装与CO气调包装均延长至15 d,真空包装延长至12 d,托盘包装延长至9 d。结合牦牛生产企业屠宰的实际生产情况,同时参考国内外大型肉牛生产企业比较成熟的胴体喷淋减菌技术,本实验研究喷淋减菌结合真空包装对冷鲜牦牛肉品质和货架期的影响。首先,采用热水(82~87 ℃)结合乳酸(体积分数5%)喷淋的减菌方法处理牦牛肉,然后分别进行真空热缩包装和纹路真空包装,在4 ℃条件下冷藏,通过测定微生物指标和理化指标,研究喷淋减菌及2 种包装方式对冷鲜牦牛肉保鲜效果的影响,为延长冷鲜牦牛肉的货架期提供一定的参考。

1 材料与方法

1.1 材料与试剂

牦牛背腰最长肌 海南州可可西里河卡有机食品有限公司;乳酸(食品级,纯度80%) 河南金丹乳酸科技股份有限公司;真空热缩袋(规格:165 mm×260 mm,厚度0.18 mm,材质:高阻隔)、纹路真空袋(规格:170 mm×250 mm,厚度0.18 mm,材质:尼龙共挤) 上海德贝包装材料有限公司;糖原含量测定试剂盒(规格:50T/48S) 北京索莱宝科技有限公司。

1.2 仪器与设备

TG328A电子分析天平 上海天平仪器厂;ST-24电热恒温水浴锅 北京市长风仪器仪表公司;TA.XT.Plus质构仪 英国Stable Micro System公司;PH-3CW pH计 上海理达仪器厂;CM-700d1色差计 日本Konica Minolta公司;UV 3600 Plus紫外-可见分光光度计日本岛津公司;TC-5000真空包装机 上海星贝包装机械有限公司;DH-101BS电热鼓风干燥箱 天津市中环实验电炉有限公司;DHO-9162B电热恒温培养箱 上海一恒科学仪器有限公司。

1.3 方法

1.3.1 样品处理

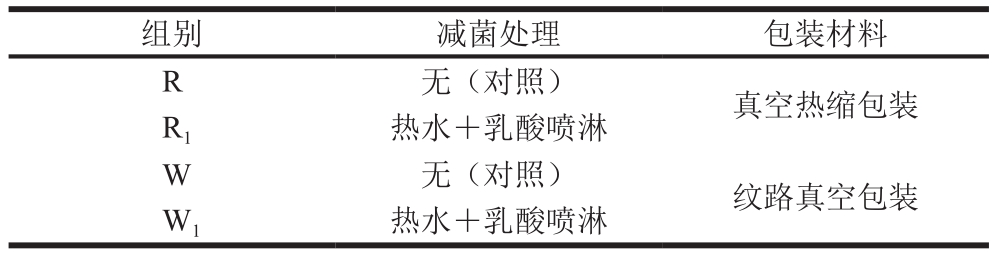

表1 实验分组设计

Table 1 Experimental grouping

组别 减菌处理 包装材料R 无(对照) 真空热缩包装R1 热水+乳酸喷淋W无(对照) 纹路真空包装W1 热水+乳酸喷淋

牦牛经正常流程屠宰后分割,去除肉的脂肪及筋膜,分割成大小均匀的肉块,每块约180 g。将肉块随机分成4 批,每个样品做3 个平行。其中2 批样品不进行喷淋减菌处理,作为对照组,分别进行真空热缩包装(抽真空密封后,在90~100 ℃热水中浸泡2~3 s)及纹路真空包装。另外2 批样品进行热水(82~87 ℃)结合体积分数5%乳酸喷淋处理,喷淋前调节喷壶压力,使液体均匀喷洒于样品,每块肉的热水及乳酸用量各为25 mL,将其分别装入热缩袋和纹路袋,进行真空包装。其中,热缩袋包装的样品在90~100 ℃热水中浸泡2~3 s,以完成热缩。与纹路袋包装的样品一同放置于4 ℃条件下冷藏。分别在冷藏2、5、12、23、40 d测定其各项指标。

1.3.2 蒸煮损失率测定

精确称取蒸煮前样品质量,将样品装入蒸煮袋中,在80 ℃恒温水浴锅中加热30 min(中心温度达到75 ℃)[18],取出冷却15 min,用滤纸吸干表面水分,称质量。蒸煮损失率按下式计算。

式中:m1为样品蒸煮前质量/g;m2为样品蒸煮后质量/g。

1.3.3 剪切力测定

将样品装入蒸煮袋中,在80 ℃恒温水浴锅中加热30 min,然后取出冷却。沿平行于肌纤维方向切取1 cm×1 cm×3 cm的较小肉样,室温条件下用物性分析仪测定其剪切力。测定参数:HDP/BSW探头,测前速率2 mm/s,测中速率2 mm/s,测后速率10 mm/s,下压距离12 mm,负载类型Auto-5 g,数据获得率200 Hz。

1.3.4 pH值测定

称取10 g样品,充分研磨,加入100 mL蒸馏水均质1 min,均质结束后取滤液50 mL,用pH计测定滤液的pH值。每个样品测定3 次,结果以3 次测定的平均值表示。

1.3.5 糖原含量测定

采用可见分光光度法,按照糖原含量检测试剂盒说明书操作,利用强碱性提取液提取糖原,在强酸性条件下利用蒽酮显色剂测定糖原含量。

1.3.6 脂肪氧化测定

按照GB/T 5009.181—2016《食品安全国家标准食品中丙二醛的测定》[19]测定硫代巴比妥酸反应物(thiobarbituric acid reactive substance,TBARs)值。

1.3.7 色度测定

选取颜色均匀的位置,使用色差计对样品内部的色度进行测定。测定条件:D65光源,视场10°。测定前,使用白板标准板进行校正。每个样品选择3 个部位进行测定。分别得出CIE色度(L*、a*、b*),其中L*表示亮度值(0=黑色,100=白色),a*表示红绿色度值(a*为负值代表绿色,a*为正值代表红色);b*表示黄蓝色度值(b*为负值代表蓝色,b*为正值代表黄色)[20]。每个样品测定3 次,结果以3 次测定的平均值表示。

1.3.8 菌落总数测定

按照GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[21]测定样品菌落总数,结果以(lg(CFU/g))表示。

1.3.9 总挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量测定

按照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》[22]测定。

1.4 数据处理

用SPSS 25.0软件对数据进行统计分析,数据以平均值±标准差表示。采用单因素方差分析在显著性水平为0.05的条件下分析数据间差异显著性,采用Origin软件进行图表的处理。

2 结果与分析

2.1 不同处理条件下牦牛肉冷藏过程中的直观图

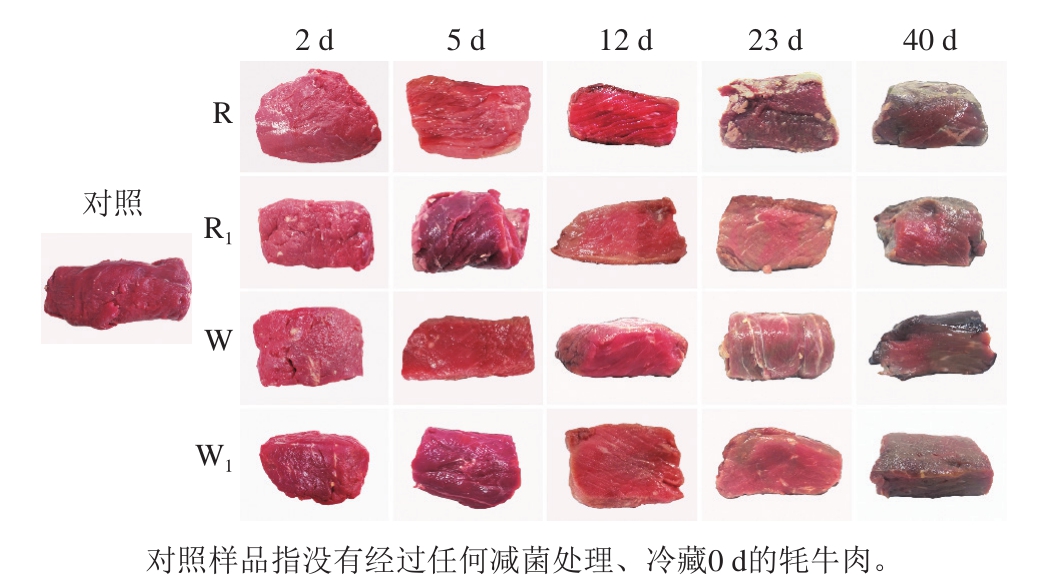

肉的色泽是消费者极其重视的感官指标,是购买行为的决定性因素,同时也是生鲜肉生产行业在市场中是否具有竞争力的因素。肉的颜色并不能完全反映肉的营养状态、风味、安全性和商品价值,但对于普通消费者来说,肉制品的色泽比其他的质量因素更为重要,因为颜色更为直观,并且消费者未接触肉制品的情况下,颜色就可能成为评判其质量的唯一标准[23]。

图1 不同处理条件下牦牛肉样品直观图

Fig. 1 Appearance of yak meat samples under different treatment conditions

由图1可知,从冷藏23 d开始,样品颜色发生极大变化,冷藏40 d时,样品颜色已经极其暗淡甚至变绿,说明肉已经腐败变质。在冷藏过程中,随着冷藏时间的延长,菌落总数不断增加,牦牛肉逐渐腐败,表面色泽发暗甚至变绿,这是由于微生物细菌分解蛋白质产生硫化物,这些物质与肌红蛋白结合,形成暗绿色的硫代肌红蛋白,引起肉的绿变[24]。与处理组相比,未处理组随冷藏时间延长,肉表面色泽变化更大。纹路真空包装的样品较真空热缩包装的样品颜色变化更为明显。

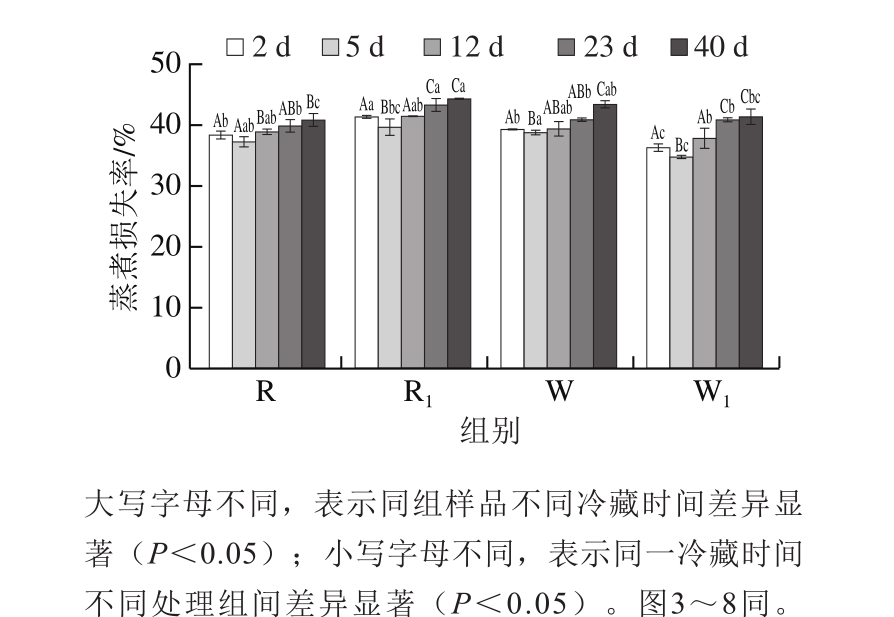

2.2 不同处理条件对牦牛肉冷藏过程中蒸煮损失率的影响

蒸煮损失率是衡量肉品保水性的重要指标之一。由图2可知,随着冷藏时间的延长,牦牛肉蒸煮损失率呈现缓慢下降然后上升的趋势(P<0.05)。冷藏初期,肌原纤维收缩,蛋白质结构紧密,能够储存较多水分[25],随着冷藏时间的延长,蛋白质的水解造成细胞结构松散,使细胞内的水分向细胞外扩散,导致蒸煮损失率增加。与未减菌处理组相比,热缩袋包装牦牛肉在冷藏2、23、40 d有显著差异(P<0.05),纹路袋包装牦牛肉在冷藏2、5 d有显著差异(P<0.05)。另外,在经过减菌处理的情况下,2 种包装样品在冷藏2、23、40 d差异显著(P<0.05),在未经减菌处理的情况下,2 种包装样品仅在冷藏40 d差异显著(P<0.05)。

图2 不同处理条件对牦牛肉冷藏过程中蒸煮损失率的影响

Fig. 2 Effects of different treatment conditions on cooking loss percentage of yak meat during cold storage

2.3 不同处理条件对牦牛肉冷藏过程中剪切力的影响

图3 不同处理条件对牦牛肉冷藏过程中剪切力的影响

Fig. 3 Effects of different treatment conditions on shear force of yak meat during cold storage

嫩度是评价肉品食用品质的重要指标,反映肉中蛋白质的结构特性、脂肪的分布状态及含量等。由图3可知,牦牛肉的剪切力随着冷藏时间的延长显著减小(P<0.05)。这是由于随着微生物的增殖及内源酶的作用,肉中的蛋白质降解,结构组织被破坏,导致剪切力下降[26]。冷藏前期,减菌处理组的剪切力显著低于未减菌处理组(P<0.05),乳酸可以调节肉的pH值,影响蛋白质表面静电荷变化,改变蛋白质分子间作用力,从而改变肌肉保水性[27]。未减菌处理组2 种包装方式间差异显著(P<0.05),这是由于热缩使包装紧贴于肉品表面,排除毛细血管吸水现象,减少水分损失,水分损失越大,剪切力越大,嫩度越小[27]。

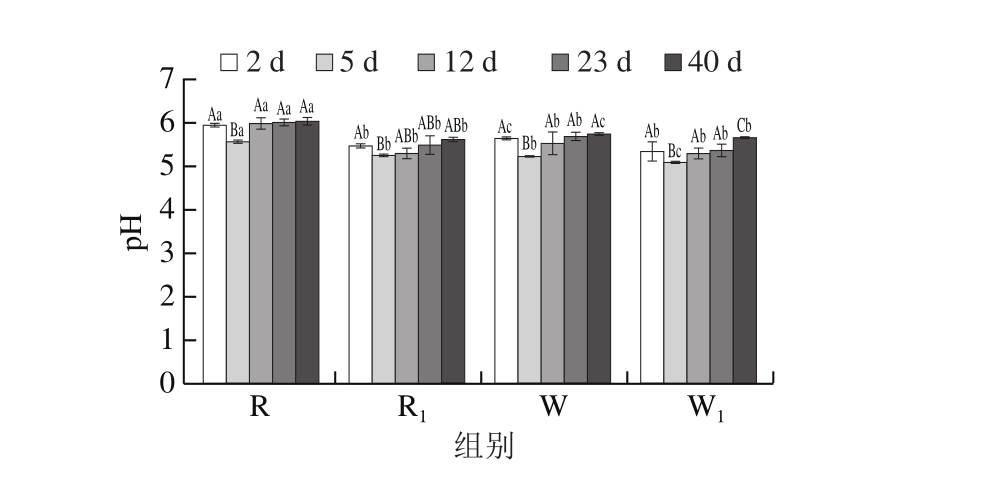

2.4 不同处理条件对牦牛肉冷藏过程中pH值的影响

图4 不同处理条件对牦牛肉冷藏过程中pH值的影响

Fig. 4 Effects of different treatment conditions on pH value of yak meat during cold storage

pH值是反映肉品品质的重要指标之一。由图4可知,牦牛肉冷藏过程中pH值呈现先下降后升高的趋势(P<0.05)。引起pH值下降的原因是宰后胴体处于僵直期,肌肉纤维收缩的能量只能依赖于糖酵解产生,而糖酵解过程中产生乳酸和丙酮酸,导致肌肉pH值迅速降低,直至达到极限pH值。在之后的冷藏过程中,内源性酶及外源性微生物使肌肉蛋白被分解,释放碱性基团,导致pH值上升[28]。同时,冷藏2 d时,减菌处理组样品的pH值显著低于未减菌处理组(P<0.05),这是喷淋乳酸所致。热缩袋和纹路袋包装的减菌处理组样品仅在冷藏5 d有显著差异(P<0.05),其他时间没有显著差异,说明2 种包装材料对牦牛肉pH值影响甚微。

pH值与鲜肉有如下关系:一级鲜肉pH 5.8~6.2,二级鲜肉pH 6.3~6.6,变质肉pH>6.7[29]。整体分析可知,即使牦牛肉样品已经腐败,pH值依旧没有达到变质肉的范围,这可能是乳酸处理所致,此外,真空包装所产生的无氧条件也会抑制需氧腐败菌的生长,而乳酸菌是兼性厌氧菌,无氧条件下能够产生更多的乳酸,引起pH值的降低。

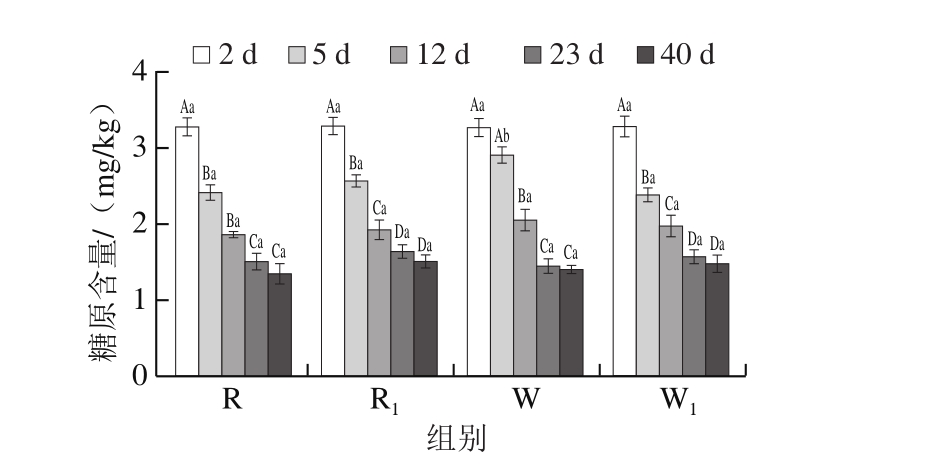

2.5 不同处理条件对牦牛肉冷藏过程中糖原含量的影响

图5 不同处理条件对牦牛肉冷藏过程中糖原含量的影响

Fig. 5 Effects of different treatment conditions on glycogen content of yak meat during cold storage

由图5可知,随着冷藏时间的延长,牦牛肉糖原含量逐渐降低(P<0.05),后期趋于平缓。冷藏后期,热水结合乳酸处理组的糖原含量略高于未处理组,此外,在未经过热水及乳酸喷淋处理的情况下,热缩袋包装与纹路袋包装的样品仅在冷藏5 d时具有显著差异(P<0.05),但从总体上看,2 种包装材料牦牛肉糖原含量没有显著差异。动物宰杀后,肌肉及细胞依然进行生化反应,为了保证其继续进行,肌肉中的糖原进行无氧酵解,以提供生化反应所需能量[30]。糖原酵解速率主要受糖原酵解酶的活性、ATP分解速率及氧化能力的影响。糖原酵解酶主要由糖原磷酸化酶和糖原脱支酶组成,2 种酶的活性受pH值影响,糖原磷酸化酶受到的影响较大,随着pH值的降低,逐渐失去活性[31]。因此,在冷藏5 d之后,糖原含量逐渐趋于平稳。

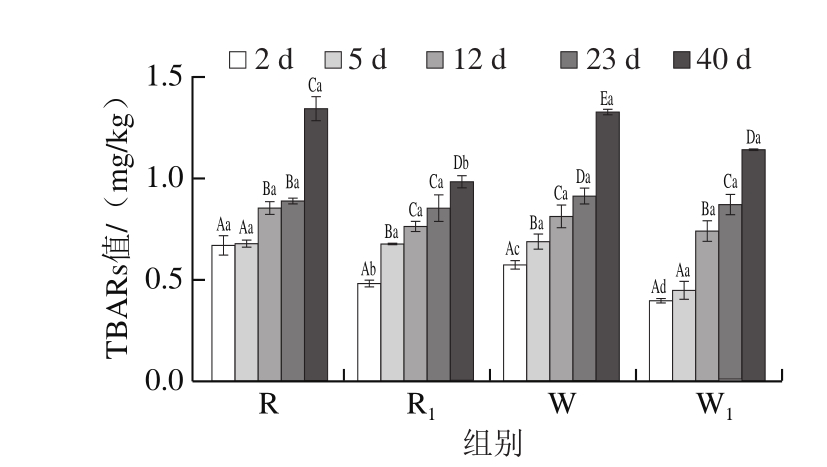

2.6 不同处理条件对牦牛肉冷藏过程中脂肪氧化的影响

图6 不同处理条件对牦牛肉冷藏过程中脂肪氧化程度的影响

Fig. 6 Effects of different treatment conditions on the degree of fat oxidation of yak meat during cold storage

脂肪氧化至一定程度容易有酸败味道,进而影响肉的感官品质。由图6可知,随着冷藏时间延长,TBARs值呈上升趋势(P<0.05)[32],在冷藏过程中,游离脂肪酸受到微生物和酶等因素的影响,被氧化成醛、酮、酸等小分子物质,使肉的品质下降。在未经过热水及乳酸喷淋处理的情况下,2 种包装方式样品贮藏2、40 d差异显著(P<0.05),经过热水及乳酸喷淋处理的样品脂肪氧化程度总体上低于未处理组,在贮藏2、40 d有显著性差异(P<0.05)。

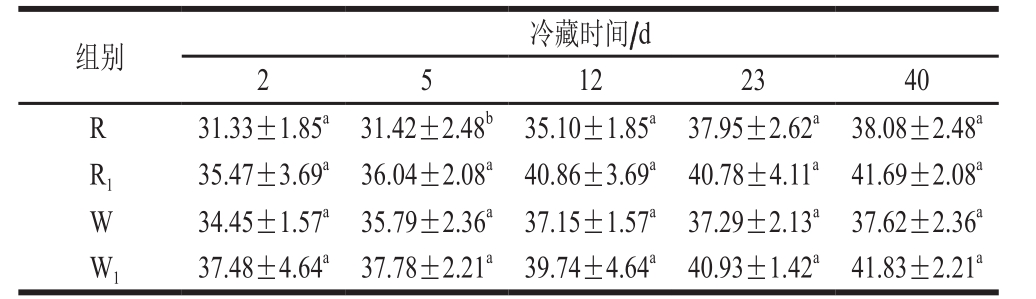

2.7 不同处理条件对牦牛肉冷藏过程中色度的影响

表2 不同处理条件对牦牛肉冷藏过程中L*的影响

Table 2 Effects of different treatment conditions on L* of yak meat during cold storage

注:同列小写字母不同,表示同一冷藏时间不同处理组间差异显著(P<0.05)。表3~4同。

12 23 40 R 31.33±1.85a 31.42±2.48b 35.10±1.85a 37.95±2.62a 38.08±2.48a R1 35.47±3.69a 36.04±2.08a 40.86±3.69a 40.78±4.11a 41.69±2.08a W 34.45±1.57a 35.79±2.36a 37.15±1.57a 37.29±2.13a 37.62±2.36a W1 37.48±4.64a 37.78±2.21a 39.74±4.64a 40.93±1.42a 41.83±2.21a组别 冷藏时间/d 2 5

由表2可知,牦牛肉L*随着冷藏时间的延长而增加[33],热水结合乳酸喷淋处理及包装材料对肉品冷藏期间内部的颜色均没有显著影响。牦牛肉L*增加是由于随着冷藏时间的延长,牦牛肉中的蛋白质变性程度增加,保水性下降,肌肉内部水分渗出,使样品表面自由水增多,导致对光的反射能力增强。

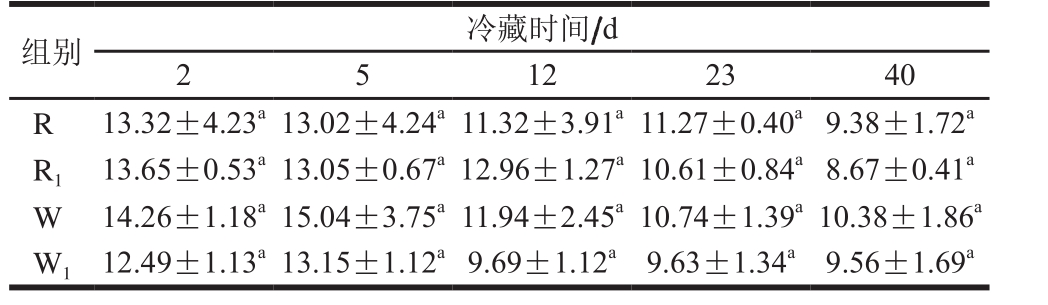

表3 不同处理条件对牦牛肉冷藏过程中a*的影响

Table 3 Effects of different treatment conditions on a* of yak meat during cold storage

组别 冷藏时间/d 2 5 12 23 40 R 13.32±4.23a13.02±4.24a11.32±3.91a11.27±0.40a9.38±1.72a R1 13.65±0.53a13.05±0.67a12.96±1.27a10.61±0.84a8.67±0.41a W 14.26±1.18a15.04±3.75a11.94±2.45a10.74±1.39a10.38±1.86a W1 12.49±1.13a13.15±1.12a9.69±1.12a 9.63±1.34a 9.56±1.69a

由表3可知,热水结合乳酸喷淋处理对牦牛肉冷藏期间a*没有显著影响,真空热缩包装牦牛肉的a*随着冷藏时间的延长逐渐减小,纹路真空包装牦牛肉的a*随着冷藏时间的延长先增加后减小,这是由于开始时纹路真空袋中残留小部分氧气,肌红蛋白和氧气反应生成氧合肌红蛋白,氧合肌红蛋白为鲜红色,所以a*升高,随着冷藏时间的延长,氧气被消耗,形成大量的高铁肌红蛋白,导致牦牛肉发生褐变,a*下降[34]。

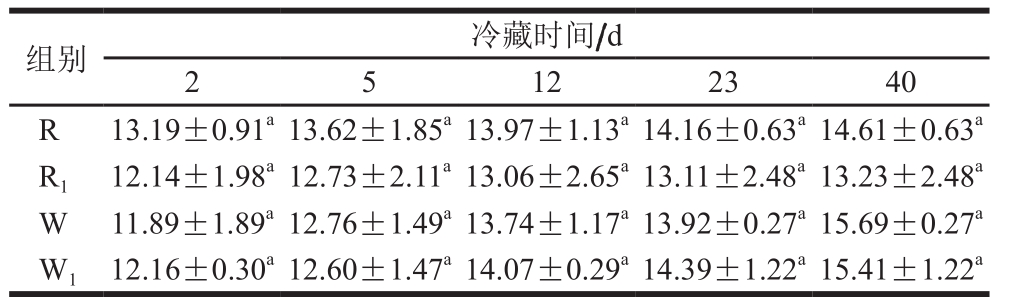

表4 不同处理条件对牦牛肉冷藏过程中b*的影响

Table 4 Effects of different treatment conditions on b* of yak meat during cold storage

组别 冷藏时间/d 2 5 12 23 40 R 13.19±0.91a13.62±1.85a13.97±1.13a14.16±0.63a14.61±0.63a R1 12.14±1.98a12.73±2.11a13.06±2.65a13.11±2.48a13.23±2.48a W 11.89±1.89a12.76±1.49a13.74±1.17a13.92±0.27a15.69±0.27a W1 12.16±0.30a12.60±1.47a14.07±0.29a14.39±1.22a15.41±1.22a

由表4可知,牦牛肉b*随着冷藏时间的延长不断增加,这可能是由于脂质氧化产物与蛋白质中的胺或磷脂基团发生非酶促褐变反应,生成黄色素,此外,肌红蛋白中的亚铁离子(Fe2+)氧化成铁离子(Fe3+)也可能导致这种现象发生[5]。热水结合乳酸喷淋处理对牦牛肉冷藏期间b*的影响不显著,且2 种包装材料之间没有显著差异。

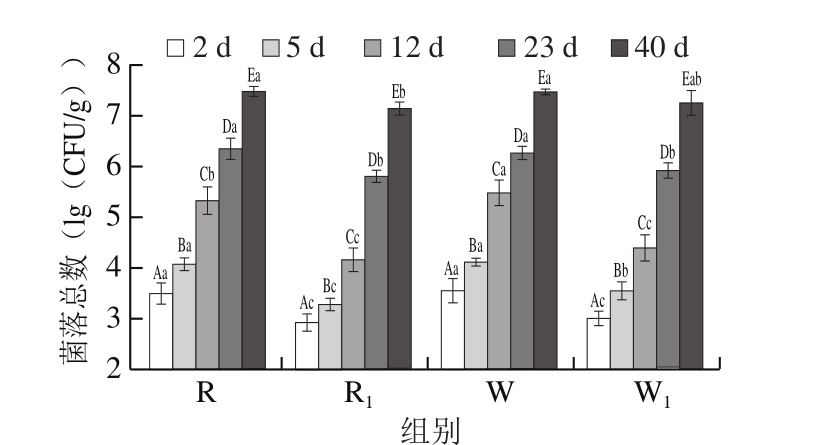

2.8 不同处理条件对牦牛肉冷藏过程中菌落总数的影响

图7 不同处理条件对牦牛肉冷藏过程中菌落总数的影响

Fig. 7 Effects of different treatment conditions on total bacterial number of yak meat during cold storage

健康动物的肌肉组织基本上是无菌的,但是在屠宰及运输过程中,胴体会不可避免地被微生物污染。动物的皮毛及皮毛上的污染物、屠宰过程中用的刀具、胃肠道的内容物、分割时的工作接触面等是鲜肉中微生物的主要污染源[35]。由图7可知,冷藏2 d时,未减菌处理组牦牛肉的菌落总数均显著高于减菌处理组,这是由于热水和乳酸抑制微生物生长繁殖,乳酸抑菌的机理是酸以未解离的形式自由扩散,穿过细胞膜进入细胞内部并在胞内解离,导致细胞质酸化及游离酸阴离子的积累,进而达到抑菌效果[36]。随着冷藏时间的延长,经过热水及乳酸喷淋处理的牦牛肉菌落总数均显著小于未减菌处理组(P<0.05),未处理组牦牛肉在冷藏23 d时已经超出6 (lg(CFU/g))的限量标准,热水及乳酸喷淋处理组的样品未超出,说明乳酸有抑菌效果。在减菌处理的情况下,2 种包装的样品仅在冷藏5 d差异显著(P<0.05),而对于未减菌处理组,2 种包装的样品仅在冷藏12 d差异显著(P<0.05)。

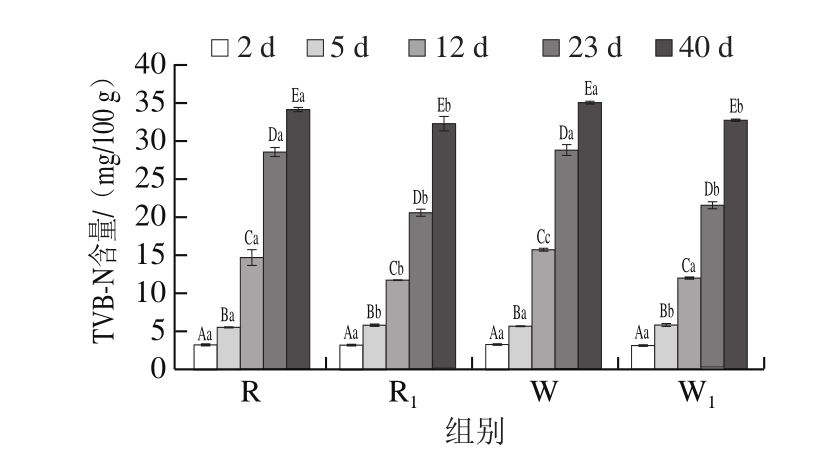

2.9 不同处理条件对牦牛肉冷藏过程中TVB-N含量的影响

图8 不同处理条件对牦牛肉冷藏过程中TVB-N含量的影响

Fig. 8 Effects of different treatment conditions on TVB-N content of yak meat during cold storage

TVB-N含量是肉类新鲜度和安全性评价的重要指标,TVB-N是指动物性食品由于酶和微生物的作用,在腐败过程中使蛋白质分解产生的氨及胺类等碱性含氮物质[37]。由图8可知,牦牛肉TVB-N含量随着冷藏时间的延长而显著增加(P<0.05),未处理组较热水结合乳酸喷淋处理组样品的TVB-N含量显著较低(P<0.05)。冷藏12 d时,未处理组纹路包装样品TVB-N含量已超出GB 2707—2016限量标准(15 mg/100 g),未处理组热缩包装样品即将超出限量,而此时热水结合乳酸喷淋处理组的样品均未超出限量。在减菌处理和未减菌处理的情况下,2 种包装牦牛肉TVB-N含量仅在冷藏12 d时有显著差异(P<0.05),其余冷藏时间没有显著差异。

3 结 论

随着冷鲜牦牛肉研究的不断深入,包装前的减菌处理及包装方式已经成为重要环节。本研究所用的真空热缩包装和纹路真空包装对冷鲜牦牛肉的蒸煮损失率、剪切力、pH值、脂肪氧化程度、菌落总数和TVB-N含量有一定影响,但对色度和糖原含量等理化性质没有显著影响。包装前采用热水结合乳酸对牦牛肉进行喷淋处理,结果表明,热水结合乳酸喷淋处理能有效延缓冷鲜牦牛肉腐败变质,延长货架期。

综上所述,采用热水结合乳酸对牦牛肉进行喷淋处理,然后真空包装冷藏保存,能有效减少肉中微生物数量,降低TVB-N含量,以延缓其腐败变质,因此,该方法对延长牦牛肉的货架期有一定效果。但乳酸浓度、包装方式及包装材料对冷鲜牦牛肉的影响仍需要作进一步的研究。

[1] CHANG W, LIU F, SHARIF H R, et al. Preparation of chitosan films by neutralization for improving their preservation effects on chilled meat[J]. Food Hydrocolloids, 2019, 90: 50-61. DOI:10.1016/j.foodhyd.2018.09.026.

[2] LANG Yumiao, SHA Kun, ZHANG Rui, et al. Effect of electrical stimulation and hot boning on the eating quality of Gannan yak Longissimus lumborum[J]. Meat Science, 2016, 112: 3-8.DOI:10.1016/j.meatsci.2015.10.011.

[3] 闫晓晶, 雷元华, 谢鹏, 等. 牦牛肉干制品加工研究进展[J]. 肉类研究, 2019, 33(3): 67-71. DOI:10.7506/rlyj1001-8123-20190111-010.

[4] WANG Qiang, ZHAO Xin, REN Yanrong, et al. Effects of high pressure treatment and temperature on lipid oxidation and fatty acid composition of yak (Poephagus grunniens) body fat[J]. Meat Science,2013, 94(4): 489-494. DOI:10.1016/j.meatsci.2013.03.006.

[5] PINHEIRO R S B, FRANCISCO C, LINO D, et al. Meat quality of Santa Inês lamb chilled-then-frozen storage up to 12 months[J]. Meat Science, 2018, 148: 72-78. DOI:10.1016/j.meatsci.2018.09.017.

[6] 程述震, 王晓拓, 王志东. 冷鲜肉保鲜技术研究进展[J]. 食品研究与开发, 2017, 38(16): 194-198.

[7] 曾丽萍, 孟金明, 樊爱萍, 等. 壳聚糖/乳清蛋白/山梨酸钾复合膜液对冷却肉的保鲜效果[J]. 食品研究与开发, 2019, 40(23): 138-142.

[8] JAMES S J, JAMES C. Chilling and freezing of meat and its effect on meat quality[M]//KERRY J P, LEDWARD D. Improving the sensory and nutritional quality of fresh meat. Cambridge: Woodhead Publishing, 2009: 539-560. DOI:10.1533/9781845695439.4.539.

[9] LORETZ M, STEPHAN R, ZWEIFEL C. Antibacterial activity of decontamination treatments for cattle hides and beef carcasses[J]. Food Control, 2011, 22(3): 347-359. DOI:10.1016/j.foodcont.2010.09.004.

[10] VAN BA H, SEO H W, SEONG P N, et al. The effects of pre-and post-slaughter spray application with organic acids on microbial population reductions on beef carcasses[J]. Meat Science, 2018, 137:16-23. DOI:10.1016/j.meatsci.2017.11.006.

[11] 骆双灵, 张萍, 高德. 肉类食品保鲜包装材料与技术的研究进展[J].食品与发酵工业, 2019, 45(4): 220-228. DOI:10.13995/j.cnki.11-1802/ts.017763.

[12] MAQSOOD S, AL HADDAD N A, MUDGIL P. Vacuum packaging as an effective strategy to retard off-odour development, microbial spoilage, protein degradation and retain sensory quality of camel meat[J]. LWT-Food Science and Technology, 2016, 72: 55-62.DOI:10.1016/j.lwt.2016.04.022.

[13] 孟鸿菊. 真空热缩包装技术在我国鲜肉保鲜工业中的发展[J]. 肉类研究, 2007, 21(5): 43-46.

[14] 侯晓卫, 唐善虎, 李思宁, 等. 复合保鲜涂膜液对冷鲜牦牛肉保鲜及抗氧化效果的影响[J]. 食品工业科技, 2017, 38(7): 269-274.DOI:10.13386/j.issn1002-0306.2017.07.044.

[15] 亚本勤, 熊伟, 李根正, 等. 气调冷藏对牦牛肉保鲜效果的影响[J].食品研究与开发, 2020, 41(8): 50-54.

[16] 李升升, 靳义超, 闫忠心. 运输温度对牦牛肉品质的影响及其相关性分析[J]. 食品与机械, 2017, 33(6): 143-146. DOI:10.13652/j.issn.1003-5788.2017.06.029.

[17] 童光森, 欧阳灿. 包装方式对超市牦牛肉冷藏品质及烹饪效果的影响[J]. 食品工业, 2020, 41(3): 106-109.

[18] 刘纯友, 付春婷, 许金蓉, 等. 低温贮藏过程中水牛肉品质变化研究[J]. 食品工业科技, 2020, 41(2): 273-278; 287. DOI:10.13386/j.issn1002-0306.2020.02.043.

[19] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中丙二醛的测定: GB/T 5009.181—2016[S]. 北京: 中国标准出版社, 2016.

[20] KASSEM A, MEADE J, GIBBONS J, et al. Evaluation of chemical immersion treatments to reduce microbial populations in fresh beef[J].International Journal of Food Microbiology, 2017, 261: 19-24.DOI:10.1016/j.ijfoodmicro.2017.08.005.

[21] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品微生物学检验 菌落总数测定:GB 4789.2—2016[S]. 北京: 中国标准出版社, 2016.

[22] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中挥发性盐基氮的测定: GB 5009.228—2016[S]. 北京: 中国标准出版社, 2016.

[23] LYU F, SHEN K, DING Y, et al. Effect of pretreatment with carbon monoxide and ozone on the quality of vacuum packaged beef meats[J]. Meat Science, 2016, 117: 137-146. DOI:10.1016/j.meatsci.2016.02.036.

[24] 张一敏, 朱立贤, 张万刚, 等. 生鲜牛肉中的腐败微生物概述[J].食品科学, 2018, 39(13): 289-296. DOI:10.7506/spkx1002-6630-201813043.

[25] 扶庆权, 张万刚, 王海鸥, 等. 包装方式对宰后牛肉成熟过程中食用品质的影响[J]. 食品与机械, 2018, 34(6): 127-132. DOI:10.13652/j.issn.1003-5788.2018.06.027.

[26] COOMBS C E O, HOLMAN B W B, FRIEND M A, et al. Long-term red meat preservation using chilled and frozen storage combinations:a review[J]. Meat Science, 2017, 125: 84-94. DOI:10.1016/j.meatsci.2016.11.025.

[27] 魏心如, 赵颖, 韩敏义, 等. 冷却鸡肉保水性评定指标标准化及其与肉色、嫩度和pH24 h相关性研究[J]. 食品科学, 2014, 35(21): 50-56.DOI:10.7506/spkx1002-6630-201421011.

[28] 郝婉名, 祝超智, 赵改名, 等. 肌肉嫩度的影响因素及pH调节牛肉嫩化技术研究进展[J]. 食品工业科技, 2019, 40(24): 349-354.DOI:10.13386/j.issn1002-0306.2019.24.058.

[29] OLAOYE O. Changes in physicochemical properties and volatiles of pork balangu as possible indicators of spoilage during ambient temperature storage[J]. Journal of Food Processing and Preservation,2016, 40(3): 473-482. DOI:10.1111/jfpp.12625.

[30] 马骋, 文鹏程, 梁琪, 等. 不同含氧包装方式对牦牛肉保鲜效果的影响[J]. 食品与发酵工业, 2016, 42(6): 187-192. DOI:10.13995/j.cnki.11-1802/ts.201606033.

[31] MUTWAKIL M. Meat spoilage mechanisms and preservation techniques: a critical review[J]. American Journal of Agricultural and Biological Sciences, 2011, 6(4): 486-510. DOI:10.3844/ajabssp.2011.486.510.

[32] CHAUHAN S, ENGLAND E. Postmortem glycolysis and glycogenolysis: insights from species comparisons[J]. Meat Science,2018, 144: 118-126. DOI:10.1016/j.meatsci.2018.06.021.

[33] MARTIN J N, BROOKS J C, BROOKS T A, et al. Storage length,storage temperature, and lean formulation influence the shelf-life and stability of traditionally packaged ground beef[J]. Meat Science, 2013,95(3): 495-502. DOI:10.1016/j.meatsci.2013.05.032.

[34] HOLMAN B W B, COOMBS C E O, MORRIS S, et al. Effect of long term chilled (up to 5 weeks) then frozen (up to 12 months) storage at two different sub-zero holding temperatures on beef: 1. Meat quality and microbial loads[J]. Meat Science, 2017, 133: 133-142.DOI:10.1016/j.meatsci.2017.06.015.

[35] MANCINI R A, RAMANATHAN R. Effects of postmortem storage time on color and mitochondria in beef[J]. Meat Science, 2014, 98(1):65-70. DOI:10.1016/j.meatsci.2014.04.007.

[36] KUMAR P, RAO J, HARIBABU Y, et al. Microbiological quality of meat collected from municipal slaughter houses and retail meat shops from Hyderabad Karnataka Region, India[J]. APCBEE Procedia, 2014,8: 364-369. DOI:10.1016/j.apcbee.2014.09.001.

[37] LI Yanlei, TANG Xiuying, SHEN Zhixiong, et al. Prediction of total volatile basic nitrogen (TVB-N) content of chilled beef for freshness evaluation by using viscoelasticity based on airflow and laser technique[J]. Food Chemistry, 2019, 287: 126-132. DOI:10.1016/j.foodchem.2019.01.213.