我国传统风味肉制品种类繁多,其中牛肉制品具有营养丰富、低脂肪等特点[1]。而酱卤牛肉作为我国传统风味肉制品的一种,具有风味浓郁、口感好、营养丰富等特点,深受广大消费者喜爱[2]。酱卤牛肉经过加热处理,蛋白质发生变性、降解,结构发生明显变化,这些变化会对肉制品品质产生多种影响[3-4]。

酱卤牛肉的质构特性是决定其品质的重要因素之一,仪器测定是质构特性的重要评价手段[5]。质地剖面分析(texture profile analysis,TPA)法通过质构仪探头模拟人体口腔的咀嚼动作,找出与人感官评定对应的硬度、黏附性、弹性、回复性、凝聚性、胶着度和咀嚼性等质构指标[6-7]。TPA检测结果对综合评价食品的质构特性具有极高的价值,已成为肉制品行业中新产品研发过程中质构特性的通用检测方法[8-9]。

肌肉的微观结构由肌纤维、水分、蛋白质等组成,而水分分布情况会影响酱卤牛肉的品质嫩度,从而影响产品的口感[10]。低场核磁共振(low-field nuclear magnetic resonance,LF-NMR)技术是近几年迅速发展起来的一门新型分析技术,它可用于分析肉与肉制品中水分的分布状态、迁移过程,同时还可以进行成像分析,获取样品微观信息,是目前国际上用于研究肌肉中水分分布的最有效手段之一[11-13]。

目前关于不同加热温度下酱卤牛肉等熟肉制品的质构特性和水分分布状态的相关研究较少,且利用TPA法和LF-NMR技术检测酱卤牛肉相关特性的研究更是鲜有报道,因此本研究拟用TPA和LF-NMR技术分析不同加热温度下二次加热酱卤牛肉的质构特性和水分分布变化,将为熟肉制品的质地及水分研究提供思路,为风味肉制品的生产工艺及加工过程改进提供理论参考。

1 材料与方法

1.1 材料

新鲜酱卤牛肉成品,批量购于宁夏新百超市。

1.2 仪器与设备

HY-A3多功能电热锅 浙江金华红双喜厨具公司;TP-101食品温度计 冀兴仪器仪表销售有限公司;TA-XT2i质构仪 英国Stable Micro System公司;NMI20 LF-NMR分析仪 上海纽迈电子科技有限公司。

1.3 方法

1.3.1 加热处理

根据孔保华[14]和董晗[15]等研究结果设置加热温度。酱卤牛肉加热前切成大小、形状相近(约2 cm×2 cm×2 cm)的正方体肉块,沿肌纤维方向切割,剔除筋腱结缔组织等,混匀并随机分成7 组(每组6 块),其中6 组肉样放入电热锅进行蒸煮,使用同一加热功率(约680 kW)分别加热至肉样中心温度(50±1)、(60±1)、(70±1)、(80±1)、(90±1)、(98±1) ℃,第7组肉样未加热作为空白对照组。蒸煮完成后沥水并冷却至室温(约25 ℃),7 组样品分别各取3 块进行TPA分析以及LF-NMR横向弛豫时间测定。

1.3.2 TPA质构分析

采用质构仪在室温(约25 ℃)下测定7 组样品的硬度、回复性、黏聚性、弹性、胶着度、咀嚼性、黏附性。测定参数如下:探头型号P/36R,测前速率1 mm/s,测中速率1 mm/s,测后速率1 mm/s,间隔时间5 s,数据收集率200 点/s,压缩比50%,触发力5.0 kg,触发类型auto。每个样品重复测定3 次,结果取平均值。

1.3.3 水分分布测定

将7 组样品切成1 g左右的长宽高为1 cm×1 cm×2 cm的规则长方体肉块,每次取一块肉样放入直径15 mm的核磁专用管中,管口用塑封膜包住,采用LF-NMR分析仪进行检测。具体参数如下:质子共振频率18 MHz,测量温度32 ℃,用CPMG(Carr-Purcell-Meiboom-Gill)脉冲序列测定自旋-自旋弛豫时间T2,90°脉冲和180°脉冲间隔时间200 μs,重复扫描34 次,采样频率100 kHz,重复间隔时间2 000 ms。每个样品重复测定3 次,结果取平均值。

1.3.4 样品NMR成像

选择成像中心频率18 MHz,重复等待时间1 500 ms,重复点数259 214,采样频率200 kHz,扫描16 次,重复累加得到图谱。横向弛豫时间T2分析结束后,直接对样品进行NMR成像分析,通过多层自旋回波序列得到酱卤牛肉样品自旋回波图像。

1.4 数据处理

每组实验数据重复测定3 次,结果以平均值±标准差表示,采用SPSS 19.0软件对实验数据分别进行单因素方差分析和差异显著性分析,采用Origin 8.0软件绘图。

2 结果与分析

2.1 不同加热温度对酱卤牛肉质构特性的影响

表1 不同加热温度对酱卤牛肉质构特性的影响

Table 1 Effect of reheating temperature on texture characteristics of sauced beef

注:同列小写字母不同,表示差异显著(P<0.05)。表2、3同。

加热温度/℃ 硬度/g 回复性/mm 黏聚性/N 弹性/mm 胶着度/N 咀嚼度/g 黏附性/g对照组 27 366.89±87.13a 0.33±0.01a 37.13±3.92a 0.67±0.04a 12.90±0.79a 3 588.31±39.83a1 145.21±39.90a 50 12 472.59±54.72b 0.40±0.03a 28.63±2.14b 0.72±0.06b 73.34±1.50b 5 270.64±32.60b1 309.94±16.96b 60 15 758.02±55.11c 0.31±0.09a 23.06±3.05c 0.58±0.06c 73.52±3.67b 9 136.81±73.29c6 856.69±23.99c 70 17 297.62±24.72d 0.42±0.08a 23.28±2.38c 0.58±0.09c 69.84±6.79c 9 848.88±75.92d4 658.72±17.25d 80 19 749.63±65.10e 0.34±0.03a 18.96±0.80d 0.51±0.05c 70.99±3.12c10 137.66±106.32e7 195.86±72.98e 90 28 365.29±91.73f 0.25±0.09b 23.57±3.60e 0.59±0.02c 83.44±5.95d17 830.93±80.10f15 711.24±82.75f 98 18 519.43±54.32g 0.23±0.05b 25.20±1.23e 0.58±0.04c 78.50±2.71d12 860.71±68.63g8 306.11±26.58g

由表1可知,随着加热温度的升高,酱卤牛肉硬度呈逐渐上升趋势,90 ℃时到达峰值,此时硬度约为50 ℃时的2.3 倍,并与对照组酱卤牛肉硬度相似,加热温度继续升高至98 ℃时,硬度下降。随着加热温度的升高,酱卤牛肉的咀嚼度和黏附性显著增加(P<0.05),90 ℃时,酱卤牛肉的咀嚼度分别约为50 ℃时和对照组的3.4、4.9 倍,黏附性分别约为50 ℃时和对照组的12.0、13.7 倍。本研究中酱卤牛肉的硬度变化主要分为3 个阶段(25~50、50~90 ℃和90 ℃以上):第1阶段(25~50 ℃)的变化原因主要是蒸煮加热使酱卤牛肉在水浴(25 ℃)中缓慢受热,加热温度到达50 ℃时肉质硬度与对照组酱卤牛肉(干燥状态)相比下降幅度较大;第2阶段(50~90 ℃)酱卤牛肉的硬度随着温度升高而增大,这与前期研究结果相似,即蒸煮加热肉制品的硬度随温度升高而增大[16],这可能是由于胶原蛋白的热变性引起肌纤维收缩,导致肌细胞之间空隙减小,肌肉组织紧缩,最终导致肌肉硬度增大[17-18];随着加热温度的继续升高,第3阶段(90 ℃以上)酱卤牛肉中的胶原蛋白在高温下发生凝胶化现象,胶原纤维溶解度增加,在肌肉纤维里起润滑作用,从而改善了牛肉的咀嚼度,使硬度下降,变得松软[19]。肉样黏附性也与胶原蛋白、水分和肌细胞属性相关。因此,黏附性与咀嚼度和硬度变化相似[20]。

加热温度50~80 ℃时,肉样回复性变化差异不显著,但温度达到90 ℃以上时回复性显著下降(P<0.05);胶着度在50~80 ℃之间变化不显著,加热温度升高至90 ℃时达到最大,之后降低(P<0.05)。除此之外,酱卤牛肉弹性和黏聚性随加热温度的升高,总体变化规律不明显。质构特性可分为弹性模量(硬度、黏附性、咀嚼性)和塑性模量(黏聚性、胶着度、弹性),本实验中弹性模量变化较明显,而塑性模量总体变化规律不明显,这可能是由于水煮加热的过程时间较长、较为温和,最高温度仅能达到100 ℃,而水作为介质在一定程度干扰了塑性模量的变化[21]。胶着度、回复性和弹性在一定程度上受蛋白质和肌细胞变化的影响,共同反映了牛肉的质地情况。与其他加热温度相比,90 ℃时酱卤牛肉的各项质构指标变化明显,这表明在加热温度达到90 ℃后,肉样口感会发生明显变化。

2.2 不同加热温度对酱卤牛肉水分分布变化的影响

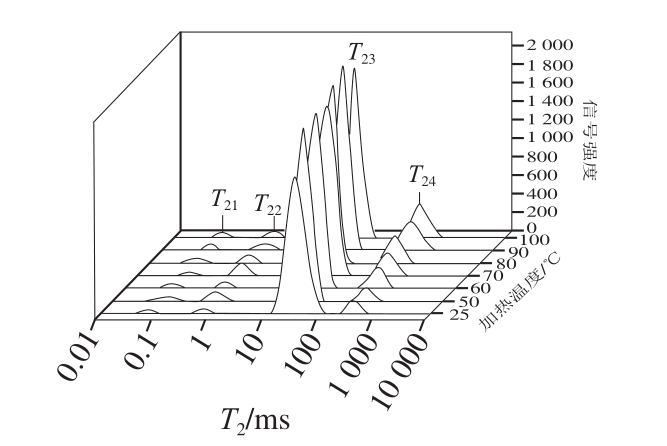

图1 不同加热温度对酱卤牛肉LF-NMR横向弛豫时间T2的影响

Fig.1 Effect of reheating temperature on LF-NMR relaxation time T2 of sauced beef

在LF-NMR检测结果中得到的2 个主要参数分别是自旋-晶格弛豫时间T1(又称为纵向弛豫时间)和自旋-自旋弛豫时间T2(又称为横向弛豫时间)。在肉制品水分分布检测中,常用横向弛豫时间T2作为肉的检测指标,不同横向弛豫时间T2能够清晰区分不同状态的水分分布[21-23]。由图1可知,6 组酱卤牛肉的横向弛豫时间图中均出现4 个峰,分别代表肉制品中以4 种不同状态存在的水分[24]。第1个峰在0.035~0.18 ms之间,此部分为弱结合水,占水分含量1.5%左右,用T21表示;第2个峰在0.21~1.5 ms之间,此部分为强结合水,占水分含量2%左右,用T22表示,流动性较小;第3个峰在9~100 ms之间,此部分为不易流动水,占水分含量85%左右,用T23表示,主要存在于肌细胞、肌原纤维及细胞膜之间[25];第4个峰在115~930 ms之间,此部分为自由水,占水分含量12%左右,用T24表示;峰面积比例分别代表4 种水分的含量,分别用P21、P22、P23和P24表示[26]。

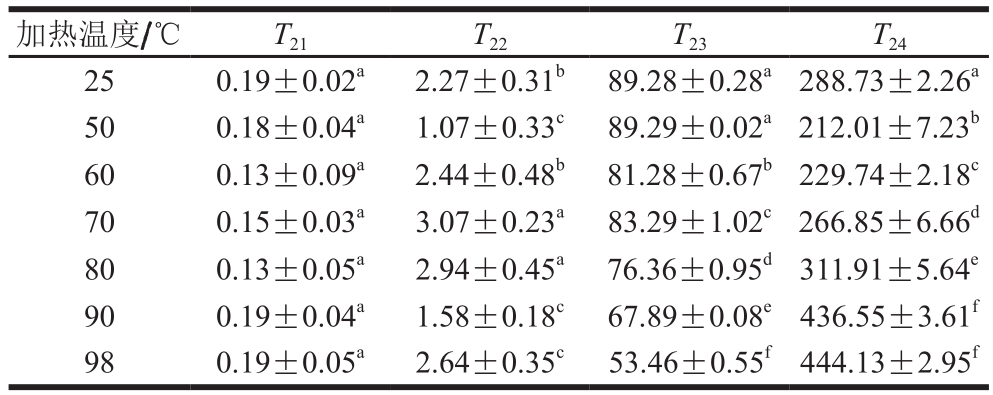

表2 不同加热温度下酱卤牛肉中LF-NMR横向弛豫时间T2变化Table 2 Variation in LF-NMR relaxation time T2 of sauced beef at different reheating temperatures

ms

加热温度/℃ T21 T22 T23 T24 25 0.19±0.02a 2.27±0.31b 89.28±0.28a288.73±2.26a 50 0.18±0.04a 1.07±0.33c 89.29±0.02a212.01±7.23b 60 0.13±0.09a 2.44±0.48b 81.28±0.67b229.74±2.18c 70 0.15±0.03a 3.07±0.23a 83.29±1.02c266.85±6.66d 80 0.13±0.05a 2.94±0.45a 76.36±0.95d311.91±5.64e 90 0.19±0.04a 1.58±0.18c 67.89±0.08e436.55±3.61f 98 0.19±0.05a 2.64±0.35c 53.46±0.55f444.13±2.95f

表3 不同加热温度下酱卤牛肉中LF-NMR横向弛豫峰面积比例

Table 3 Changes in percentage of LF-NMR relaxation peak area in sauced beef at different reheating temperatures%

加热温度/℃ P21 P22 P23 P24 25 1.78±0.15a 1.89±0.53a 89.06±0.41a 7.27±0.59a 50 1.71±0.02a 2.08±0.18a 88.49±0.67a 7.72±0.19a 60 1.59±0.15a 2.03±0.23a 87.16±0.99b 9.22±0.66b 70 1.41±0.06b 1.62±0.04a 85.94±1.12b 11.03±0.99c 80 1.18±0.16b 2.24±0.42b 83.91±0.88c12.67±0.29d 90 1.66±0.36c 2.32±0.75b 81.81±1.99d 14.21±0.75e 98 1.31±0.19d 2.83±0.16b 80.03±1.01d 15.73±0.51f

由表2~3可知:加热温度对酱卤牛肉中不易流动水和自由水的弛豫时间T23和T24影响较大;随着加热温度的升高,不易流动水向快弛豫方向移动,且变化差异显著(P<0.05),其峰面积比例P23也显著下降(P<0.05),这可能是由于酱卤牛肉是熟肉制品,与原料肉不同的是肌纤维分子结构已经发生了变化,对水分的束缚能力随加热温度的增加而减弱[24, 27-28],不易流动水分布减少。自由水弛豫时间T24显著延长(P<0.05),这表明加热时自由水的移动性明显增强,酱卤牛肉中的自由水以汁液形式流出,但其峰面积比例P24却显著增大,这可能是因为蒸煮加热方式会促进外界水分进入肉样中,使自由水相对含量增多[29-30]。加热温度对酱卤牛肉中弱结合水的影响作用不明显,强结合水有变化但规律不明显,这是因为强结合水存在于细胞内部,被分子间作用力束缚,很难通过加热使其状态发生改变[31]。

综上,随着加热温度的升高,酱卤牛肉中水分含量总体呈下降趋势,结合水总体变化情况不明显,不易流动水弛豫时间缩短和峰面积比例下降,而自由水弛豫时间延长和峰面积比例增大,即相对含量显著增加。这是因为加热难以使细胞内部的结合水发生改变,但样品的不易流动水和自由水呈现规律性变化,这可能是由于肉制品内部结构的变化使其对水分的束缚能力随着加热温度的增加而减弱。

3 结 论

加热温度的变化对二次加热酱卤牛肉的质构特性和水分分布均会产生规律性影响。酱卤牛肉在二次加热前已为熟肉制品,肌纤维分子结构及蛋白质成分在一定程度上已经发生变化。实验结果显示,蒸煮加热使肉品蛋白质发生变性、肌纤维皱缩,内部不易流动水逐渐减少,外界水进入肉样中,自由水相对含量增加,导致肉样硬度、咀嚼度、黏附性增加,回复性和胶着度降低,但当加热温度超过90 ℃时,酱卤牛肉的内部结构发生彻底变性,硬度、咀嚼度、黏附性开始下降,大量外界水进入,肉质变软。由此可见,熟肉制品蒸煮受热后的质构特性和水分分布变化均有规律可循,实验可为加工熟肉制品过程中的水分和质构特性变化提供理论依据,但不同加热方式和加热速率等的影响仍需进一步研究。

[1]武晗, 刘怀伟.中国传统肉制品发展新思路[J].肉类研究, 2007,21(1): 25-27.

[2]孙红霞, 黄峰, 丁振江, 等.不同加热条件下牛肉嫩度和保水性的变化及机理[J].食品科学, 2018, 39(1): 84-90.DOI:10.7506/spkx1002-6630-201801013.

[3]TZER-YANG Y, JAMES D M, STEFAN C.Proteomic investigation of protein profile changes and amino acid residue-level modification in cooked lamb Longissimus thoracis et lumborum: the effect of roasting[J].Meat Science, 2016, 119: 80-88.DOI:10.1016 / j.meatsci.2016.04.024.

[4]夏亚男, 侯丽娟, 王颉.牛肉的质构特性研究进展[J].食品研究与开发, 2015, 36(7): 144-148.DOI:10.3969/j.issn.1005-6521.2015.07.038.

[5]BECKER A, BOULAABA A, PINGEN S.Low temperature cooking of pork meat-physicochemical and sensory aspects[J].Meat Science,2016, 118: 82-88.DOI:10.1016/j.meatsci.2016.03.026.

[6]罗章, 马美湖, 孙术国, 等.不同加热处理对牦牛肉风味组成和质构特性的影响[J].食品科学, 2012, 33(15): 148-154.

[7]任国艳, 曹利, 王玉琴.不同烹调方式对羊肉品质的影响[J].食品科学, 2016, 37(19): 24-30.DOI:10.7506/spkx1002-6630- 201619004.

[8]程伟伟, 夏列, 蒋爱民, 等.不同冷冻方式对调理猪肉贮藏期品质影响的对比研究[J].食品工业科技, 2015, 36(8): 330-336.DOI:10.13386/j.issn1002-0306.2015.08.061.

[9]LIN Songyi, YANG Shuailing, LI Xingfang.Dynamics of water mobility and distribution in soybean antioxidant peptide powders monitored by LF-NMR[J].Food Chemistry, 2016, 199: 280-286.DOI:10.1016/j.foodchem.2015.12.024.

[10]朱晓红, 李春, 胡海涛, 等.结合LF-NMR研究不同处理对酱牛肉保水性的影响[J].食品工业科技, 2012, 33(4): 92-96.

[11]CARNEIRO C D S, MRSICO E T, RIBEIRO R D O R, et al.Quality attributes in shrimp treated with polyphosphate after thawing and cooking: a study using physicochemical analytical methods and lowfield 1H NMR[J].Journal of Food Process Engineering, 2013, 36(4):492-499.DOI:10.1111/jfpe.12011.

[12]张骏龙, 周纷, 邵俊花.低场核磁共振技术研究淀粉添加量对肉糜保水性和质构特性的影响[J].食品工业科技, 2016, 37(21): 66-69.DOI:10.13386/j.issn1002-0306.2016.21.004.

[13]刘丽美, 刘骞, 孔保华.基于低场NMR研究油炸温度对牛肉干水分分布与品质的影响[J].中国食品学报, 2016, 16(5): 238-244.DOI:10.16429/j.1009-7848.2016.05.033.

[14]孔保华, 王宇, 夏秀芳, 等.加热温度对猪肉肌原纤维蛋白凝胶特性的影响[J].食品科学, 2011, 32(5): 57-61.

[15]董晗, 王道营, 张牧焓, 等.不同加热温度对鸭肉肌动球蛋白解离的影响[J].食品工业科技, 2012, 33(20): 101-105.

[16]KARIN N, KLAUS F, GERD N, et al.Effects of dietary olive and linseed oil on lipid composition, meat quality, sensory characteristics and muscle structure in pigs[J].Meat Science, 2005, 70(1): 63-74.DOI:10.1016/j.meatsci.2004.12.001.

[17]达迪拉·买买提.不同加热处理对羊肉嫩度的影响研究[D].乌鲁木齐: 新疆农业大学, 2016: 22-26.

[18]COMBES S, LEPETIT J, DARCHE B, et al.Effect of cooking temperature and cooking time on Warner-Bratzler tenderness measurement and collagen content in rabbit meat[J].Meat Science,2004, 66: 91-96.DOI:10.1016/s0309-1740(03)00019-6.

[19]陈立业, 郭兆斌, 刘耀娜.不同卤制方式对酱牛肉营养品质和质构特性的影响[J].粮食深加工及食品, 2019, 44(8): 104-107.DOI:10.16465/j.gste.cn431252ts.20190830.

[20]计红芳, 张令文, 王方.加热温度对鹅肉理化性质、质构与微观结构的影响[J].食品与发酵工业, 2017, 43(3): 89-93.DOI:10.13995/j.cnki.11-1802/ts.201703016.

[21]RAHMAN M S, AL-FARSI S A.Instrumental texture profile analysis (TPA) of date flesh as a function of moisture content[J].Journal of Food Engineering, 2005, 66(4): 505-511.DOI:10.1016/j.jfoodeng.2004.04.022.

[22]刘丽美, 刘骞, 孔保华, 等.基于低场NMR研究油炸温度对牛肉干水分分布与品质的影响[J].中国食品学报, 2016, 16(5): 238-244.DOI:10.16429/j.1009-7848.2016.05.033.

[23]BERTRAM H C, ANDERSEN H J, KARLSSON A H.Comparative study of low-field NMR relaxation measurements and two traditional methods in the determination of water holding capacity of pork[J].Meat Science, 2001, 57(2): 125-132.DOI:10.1016/S0309-1740(00)00080-2.

[24]胡潇予, 蓝蔚青, 张楠楠.低场核磁共振技术在食品领域中的研究进展[J].食品工业科技, 2017, 38(6): 344-348; 354.DOI:10.13386/j.issn1002-0306.2017.06.065.

[25]AHMAD M U, TASHIRO Y, MATSUKAWA S, et al.Comparison of gelation mechanism of surimi between heat and pressure treatment by using rheological and NMR relaxation measurements[J].Food Engineering and Physical Properties, 2006, 69(9): E497-E501.DOI:10.1111/j.1365-2621.2004.tb09935.x.

[26]吴亮亮, 罗瑞明, 孔丰, 等.蒸煮时间对滩羊肉蒸煮损失、嫩度及水分分布的影响[J].食品与机械, 2016, 32(4): 19-23.DOI:10.13652/j.issn.1003-5788.2016.04.005.

[27]盖圣美, 游佳伟, 张中会.低场核磁共振技术在肉类品质安全分析检测中的应用[J].食品安全质量检测学报, 2018, 9(20): 28-34.

[28]VASANTHI C, VENKATARAMANUJAM V, DUSHYANTHAN K.Effect of cooking temperature and time on the physico-chemical,histological and sensory properties of female carabeef (buffalo)meat[J].Meat Science, 2006, 76(2): 274-280.DOI:10.1016/j.meatsci.2006.11.018.

[29]DOMÍNGUEZ R, GÓMEZ M, FONSECA S, et al.Influence of thermal treatment on formation of volatile compounds, cooking loss and lipid oxidation in foal meat[J].LWT-Food Science and Technology, 2014, 58(2): 439-445.DOI:10.1016/j.lwt.2014.04.006.

[30]BERTRAM H C, PURSLOW P P, ANDERSEN H J.Relationship between meat structure, water mobility, and distribution: a low-field nuclear magnetic resonance study[J].Journal of Agricultural and Food Chemistry, 2002, 50(4): 824-829.DOI:10.1021/jf010738f.

[31]杨柳, 张一, 王磊, 等.LF-NMR技术在肉及肉制品研究中的应用[J].食品工业, 2016, 37(5): 226-228.