牛干巴是西南地区一种常见的牛肉腌制食品,在云南最为普遍,以寻甸、会泽等地区的产品最好。牛干巴是以黄牛后腿肉为原料,经搓揉、腌制、晾晒、风干发酵而成的块状天然发酵肉制品[1]。

牛干巴富含蛋白质、氨基酸、维生素和矿物质等营养成分,肉质酥脆、食而不腻、闻而不腥[2-3],具有独特的风味和口感,深受人们喜爱,其食用方法多种多样,可蒸煮、火烧、爆炒、油炸等,而油炸是牛干巴最普遍、最典型的吃法。油炸是一种常用的加工方式,能使食品拥有独特的风味、口感及色泽,但食品在油炸过程中会发生一系列物理化学反应,包括水解、氧化、聚合、解离等[4],从而影响牛干巴的理化特性及营养成分。许多学者对牛干巴的生产工艺、安全性及贮藏技术等方面进行了广泛研究[2-3,5],但对牛干巴油炸过程中重要组分变化研究较少,从而导致油炸牛干巴的各重要理化指标缺少数据基础和理论指导。基于此,本研究对牛干巴油炸过程中理化特性的变化进行研究,为云南油炸牛干巴的进一步深入研究提供一定的理论基础。

1 材料与方法

1.1 材料与试剂

牛干巴 云南寻甸仁德食品有限公司;香满园大豆油 云南昆明喜马特超市。

氢氧化钠、葡萄糖、盐酸、2-硫代巴比妥酸、硫酸铜、硫酸钾、硫酸、硼酸、甲基红、亚甲基蓝、酒石酸钾钠、乙酸锌、冰乙酸、亚铁氰化钾、三氯乙酸、乙二胺四乙酸(elhylene diamine tetraacetic acid,EDTA)、三氯甲烷(均为分析纯) 天津市风船化学试剂科技有限公司。

1.2 仪器与设备

DF-101集热式磁力搅拌器 上海秋佐有限公司;HS-DHG-9203A电热恒温鼓风干燥箱 上海和晟仪器科技有限公司;DDF-1可调温电炉 常州越新仪器制造有限公司;UV-1800紫外-可见分光光度计 上海翱艺有限公司;KDN-04A半自动凯氏定氮仪 常州三丰仪器科技有限公司;HYP-380消化炉 上海纤检仪器有限公司;AR224CN电子分析天平 常州奥豪斯仪器有限公司;HC-3018R高速冷冻离心机 科大创新股份有限公司中佳分公司;API3200 Q-TRAP高效液相色谱-串联质谱仪安捷伦科技(中国)有限公司。

1.3 方法

1.3.1 牛干巴的制备

选取腌制6 个月的成品牛干巴,分割为规整的块状生干巴,每次随机取2 块规整的生干巴,利用切片机切成5 cm×4 cm×0.5 cm(长×宽×厚)的片状,装袋,于2~5 ℃密封贮藏,备用。

1.3.2 煎炸时间对牛干巴理化特性的影响

将大豆油加热至170 ℃,按油料比15∶1(m/m)加入牛干巴,在油温(170±5) ℃条件下分别油炸2、4、6、8、10 min,取出沥油后备用。未经油炸的生干巴作为对照组(0 min),测定牛干巴中理化成分的变化规律。

1.3.3 指标测定

水分含量测定:参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[6];蛋白质含量测定:参照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》[7];还原糖含量测定:参照GB 5009.7—2016《食品安全国家标准 食品中还原糖的测定》[8];过氧化值测定:参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》[9];酸价测定:参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》[10];羰基价测定:参照GB 5009.230—2016《食品安全国家标准 食品中羰基价的测定》[11];氨基酸含量测定:参照Yohei等[12]的方法;脂肪酸含量测定:参照GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》[13]及Erandi等[14]的方法。

1.3.4 硫代巴比妥酸反应物(thiobarbituric acid reactive substance,TBARs)值测定

取10 g牛干巴磨碎,加入50 mL 7.5 g/100 mL的三氯乙酸(含0.1 g/100 mL EDTA),振摇30 min,双层滤纸过滤2 次。取5 mL上清液,加入5 mL 0.02 mol/L 2-硫代巴比妥酸溶液,沸水浴保温40 min,取出冷却1.0 h,以1 600 r/min离心5 min,上清液中加入5 mL氯仿摇匀,静置分层后取上清液分别在532 nm和600 nm波长处测定吸光度[15]。TBARs值计算公式如下。

式中:A532 nm为样品溶液在532 nm波长处的吸光度;A600 nm为样品溶液在600 nm波长处的吸光度。

1.4 数据处理

实验数据用Excel 2010软件进行初步整理,用SPSS 18.0软件进行单因素方差分析,显著性水平为0.05,结果以平均值±标准差表示;用Origin Pro 8.0软件作图。

2 结果与分析

2.1 油炸时间对牛干巴水分和还原糖含量的影响

油炸食品的水分含量是影响食品质构特性的主要因素之一。由图1可知,随油炸时间的延长,油炸牛干巴水分含量显著降低(P<0.05),从煎炸0 min的35.5%下降到煎炸10 min的2.4%。牛干巴水分含量与油炸时间呈极显著负相关(r=-0.791,P<0.01)。当牛干巴与加热后的油接触时,二者温差极大,导致牛干巴中的水分大量蒸发,在油炸过程中,牛干巴发生收缩,水分含量降低。Juárez等[16]研究也发现,不同加热方式会导致肉中水分的丢失,油炸导致的水分含量降低最多。牛干巴中还原糖含量随油炸时间的延长总体呈下降趋势,从2 min时的1.64%下降至10 min时的1.00%,与油炸时间呈极显著负相关(r=-0.988,P<0.01)。油炸过程中通常会产生一些化学反应,如最典型的美拉德反应,食品中的还原糖与氨基类物质发生反应,产生特定的色泽和香味,美拉德反应导致还原糖含量发生明显下降[17-18]。

图1 油炸时间对牛干巴水分和还原糖含量的影响

Fig. 1 Effect of deep-frying time on moisture and reducing sugar content of dry-cured beef

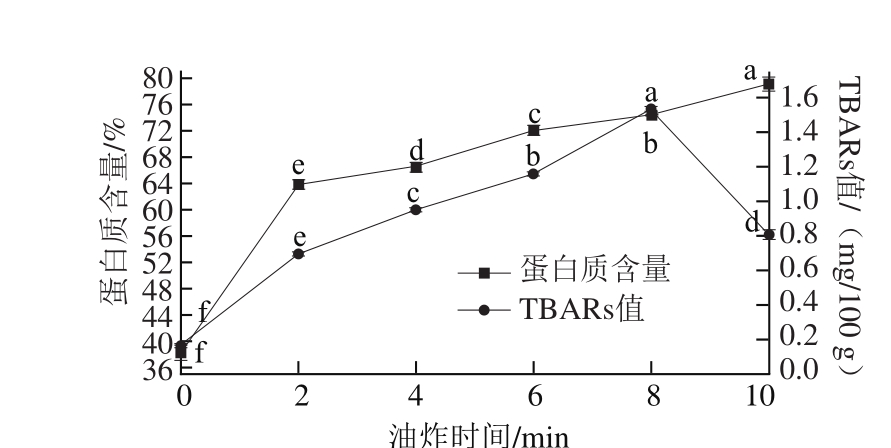

2.2 油炸时间对牛干巴蛋白质含量和TBARs值的影响

图2 油炸时间对牛干巴蛋白质含量和TBARs值的影响

Fig. 2 Effect of deep-frying time on protein content and TBARs value of dry-cured beef

由图2可知,随油炸时间的延长,牛干巴蛋白质含量显著上升(P<0.05),在油炸0~10 min时,蛋白质含量从38.2%逐渐上升至79.0%。牛干巴蛋白质含量与油炸时间呈极显著正相关(r=0.889,P<0.01)。新鲜牛肉中蛋白质含量约为20%,新鲜牛肉经过腌渍、风干等工艺制成牛干巴,长期贮藏过程中水分含量下降,干物质含量增加,牛干巴中的营养成分含量高于鲜牛肉,蛋白质含量更高[19]。油炸过程中,随着水分不断蒸发,牛干巴中的干物质含量增加,蛋白质含量也有明显增加。TBARs值反映的是不饱和脂肪酸氧化生成的丙二醛含量[20]。随油炸时间的延长,牛干巴TBARs值呈先上升后下降的趋势,在油炸8 min时达到最大值,为1.535 mg/100 g。牛干巴TBARs值与油炸时间呈显著正相关(r=0.688,P<0.05)。油脂加热过程中,伴随着氧化反应产生醛类物质,但随着油炸时间的延长,丙二醛含量先增加后逐渐减少,高温下TBARs值较小,这与Roldan[21]、Andreo[22]等的研究结果相似,这可能是由于在高温或长时间油炸条件下,丙二醛与肉中的蛋白质、磷脂、核糖核苷酸、氨基酸等含有伯氨的物质发生了反应。

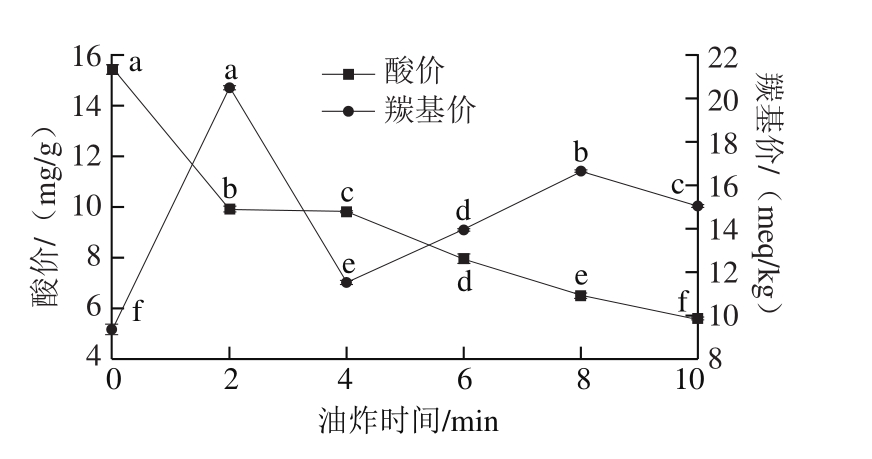

2.3 油炸时间对牛干巴酸价和羰基价的影响

图3 油炸时间对牛干巴酸价和羰基价的影响

Fig. 3 Effect of deep-frying time on acid value and carbonyl group value of dry-cured beef

羰基价是判断油脂品质的重要指标,其数值与油脂劣变程度成正比,羰基价越大,油脂品质越差,可用来衡量高温加热处理后食品品质的劣化程度[23]。由图3可知,随油炸时间的延长,羰基价呈时升时降的动态变化规律,与油炸时间的相关性不显著(r=0.273,P>0.05),油炸0 min时,羰基价最小,为9.37 meq/kg。油炸牛干巴的劣化程度与生干巴相比更高。酸价主要反映脂肪降解所产生的游离脂肪酸含量,是衡量油炸过程中油脂变质的重要指标[24]。油炸牛干巴的酸价随油炸时间的延长显著下降(P<0.05),从油炸0 min时的15.43 mg/g下降到油炸10 min时的5.60 mg/g。牛干巴的酸价与油炸时间呈极显著负相关(r=-0.933,P<0.01)。这可能是由于初始油炸2 min的牛干巴水分含量较高,油炸过程中水分迅速受热汽化成蒸汽,使油脂水解速率加快,游离脂肪酸增多,从而导致酸价较高[25-26]。但随着油炸时间的延长,牛干巴的水分含量不断下降,使得油脂热解变慢,游离脂肪酸增加的速率变慢,从而导致酸价降低。此外,由于氢过氧化物分解产生的小分子酸挥发以及脂肪酸聚合导致油脂中游离脂肪酸减少,这可能也是后期酸价随油炸时间的延长不断下降的原因[27]。

2.4 油炸时间对牛干巴过氧化值的影响

油脂的氧化程度通常用过氧化值来衡量,高温油炸时过氧化物不断生成与分解,氢过氧化物很不稳定,极易分解形成醛、酮、酸等物质,因而在油炸过程中过氧化值会呈现波动变化[28]。由图4可知,牛干巴过氧化值随油炸时间的延长呈时降时升的动态变化规律,与油炸时间的相关性不显著(r=-0.527,P>0.05)。油炸0 min时过氧化值最高,为0.385 g/100 g;油炸2~6 min时,过氧化值随着油炸时间的延长逐渐上升,从0.094 g/100 g上升至0.240 g/100 g,表明在此期间,过氧化物的生成速率大于其分解速率;油炸6~8 min时,过氧化值显著下降至0.061 g/100 g,随油炸时间延长,过氧化物容易进一步反应形成次级代谢产物,导致过氧化值下降;油炸10 min时过氧化值又逐渐上升至0.17 g/100 g。过氧化值代表过氧化物的积累程度,而过氧化物不稳定,它们会随着时间的延长发生一定程度的变化,后期可能形成更复杂或较稳定的过氧化物,导致过氧化值上升[29]。

图4 油炸时间对牛干巴过氧化值的影响

Fig. 4 Effect of deep-frying time on peroxide value of dry-cured beef

2.5 油炸时间对牛干巴氨基酸含量的影响

氨基酸是蛋白质的基本组成单位[30],肌肉中氨基酸的组成和含量对肉品营养与风味有一定影响。由表1可知,油炸0 min时,牛干巴中共检测出15 种氨基酸,包括7 种人体必需氨基酸,且与油炸后的牛干巴相比必需氨基酸含量较高,氨基酸总量较低,主要以组氨酸、丝氨酸、苏氨酸、赖氨酸和亮氨酸为主。油炸牛干巴中的氨基酸组成包括20 种氨基酸,其中有7 种必需氨基酸,1 种半必需氨基酸(酪氨酸)和12 种非必需氨基酸,必需氨基酸有赖氨酸、亮氨酸、苏氨酸、苯丙氨酸、色氨酸、缬氨酸、异亮氨酸。天冬氨酸、谷氨酸、甘氨酸、丙氨酸、酪氨酸、苯丙氨酸是主要的呈味氨基酸[31],其中天冬氨酸和谷氨酸2 种酸性氨基酸对肉鲜味起主导作用[32]。不同氨基酸呈现出的风味不同,油炸牛干巴的风味是多种呈味氨基酸组合作用的结果。本研究中天冬酰胺和脯氨酸含量较高,随着油炸时间的延长,各氨基酸含量均存在较大差异(P<0.05),呈味氨基酸含量与油炸时间呈极显著正相关(r=0.763,P<0.01),必需氨基酸含量与油炸时间相关性不显著(r=-0.495,P>0.05),氨基酸总量与油炸时间呈极显著正相关(r=0.727,P<0.01)。

表1 油炸时间对牛干巴氨基酸含量的影响

Table 1 Effect of deep-frying time on amino acid content of dry-dried beefµg/g

注:a. 人体必需氨基酸;b. 呈味氨基酸;-. 未检出;同行小写字母不同,表示差异显著(P<0.05)。表2同。

氨基酸 油炸时间/min 0 2 4 6 8 10天冬酰胺(Asn) - 1 968.59±334.37a1 942.16±203.95b1 347.62±200.19e1 730.77±210.64c1 717.56±175.44d组氨酸(His) 226.23±35.51a 5.52±0.56f 5.71±0.88e 5.74±1.05d 8.64±1.59b 8.30±1.32c谷氨酰胺(Gln) - 93.54±8.42a 92.37±2.22b 76.29±6.27c 30.84±5.20d 29.96±7.39e丝氨酸(Ser) 48.79±8.25a 25.22±3.22e 24.17±4.03f 34.36±3.11d 36.99±6.73b 35.10±3.74c谷氨酸(Glu)b 40.57±3.75b 14.61±2.56f 14.86±2.32e 57.38±7.13a 38.55±5.80c 35.90±4.48d天冬氨酸(Asp)b 0.51±0.44f 10.44±1.49d 9.25±2.28e 33.28±3.27c 35.54±3.35b 37.40±3.75a甘氨酸(Gly)b 5.30±0.44f 11.04±1.83e 11.41±2.55d 14.41±3.55c 25.00±2.24a 24.32±3.35b苏氨酸(Thr)a 53.88±3.87a 15.96±3.62e 15.25±4.27f 23.71±3.66d 33.95±3.17c 34.55±3.31b精氨酸(Arg) 39.28±3.86a 1.81±0.28e 1.78±0.29f 4.60±1.33d 7.54±0.69c 7.70±0.78b丙氨酸(Ala)b 20.81±3.28f 34.39±4.41e 34.83±4.70d 49.62±4.06a 34.92±3.65c 35.55±4.10b脯氨酸(Pro) - 1 050.08±50.32e1 053.53±155.56d1 278.05±120.46c1 450.76±111.12a1 439.25±140.76b赖氨酸(Lys)a 116.42±16.01a 2.12±0.27e 2.12±0.21e 2.87±0.79d 5.41±0.43b 4.90±0.52c酪氨酸(Tyr)b 14.12±2.14a 3.17±0.92e 3.08±0.41f 9.31±1.82d 10.26±1.29b 10.15±1.09c缬氨酸(Val)a 32.90±3.59a 10.40±0.88e 9.91±0.68f 16.64±2.76d 22.49±2.46b 21.67±2.22c蛋氨酸(Met) 21.22±2.06a 0.36±0.07b 0.32±0.02c 0.17±0.03f 0.20±0.04d 0.20±0.03e异亮氨酸(Ile)a 36.45±2.59a 7.45±2.24f 7.61±1.53e 10.94±2.58d 13.91±2.39b 13.64±1.48c亮氨酸(Leu)a 54.35±4.34a 3.07±0.40e 3.04±0.33f 8.13±1.16b 6.98±1.66d 7.03±1.84c正异亮氨酸(Nle) - 14.30±2.45a 13.90±2.08b 13.25±1.21d 13.12±1.43e 13.77±1.61c苯丙氨酸(Phe)ab 40.66±2.72a 3.85±0.89e 3.85±0.73e 4.79±0.56d 6.05±0.89b 5.83±0.51c色氨酸(Trp)a - 7.41±0.78a 7.17±0.33b 3.04±0.92e 6.82±0.86c 6.33±0.91d必需氨基酸总量 334.66±31.36a 50.26±9.08e 48.96±8.08f 70.12±12.43d 95.61±11.86b 93.95±10.79c呈味氨基酸总量 121.97±12.36d 77.50±12.10f 77.28±12.99e 168.79±20.39a 150.32±17.22b 149.17±17.28c总量 751.49±90.57f3 283.33±419.98c3 256.33±389.37d2 994.20±365.91e3 518.74±365.63a3 489.13±358.63b

2.6 油炸时间对牛干巴脂肪酸含量的影响

脂肪酸组成及含量是评价脂质的重要指标[33],可以影响牛干巴的风味、嫩度等,在牛干巴的品质形成中具有重要作用。由表2可知,油炸0 min时,牛干巴中丁酸、肉豆蔻酸、软脂酸、油酸、硬脂酸和二十碳五烯酸的含量较高,与油炸后相比,脂肪酸总量、SFA和不饱和脂肪酸含量差异显著(P<0.05),含量均低于油炸后。油炸牛干巴中共检测出29 种脂肪酸,包含16 种SFA、6 种MUFA和7 种PUFA,其中软脂酸、亚油酸、油酸、硬脂酸、花生四烯酸、反式-11-二十烯酸和二十二碳五烯酸含量较高。Ladeira等[34]研究发现,脂肪酸组成会影响肉类的氧化稳定性,SFA含量与脂质氧化难易程度有关,不饱和脂肪酸较SFA更容易氧化。脂肪酸总量与油炸时间的相关性不显著(r=0.515,P>0.05),SFA、MUFA及PUFA含量随油炸时间的增加呈先增加后降低又增加的趋势,MUFA含量大于PUFA和SFA。Min[35]、Gibbs[36]、Wood[37]等研究发现,牛肉中SFA与MUFA含量较多,脂质的氧化稳定性较高,这与本研究结果相符。

表2 油炸时间对牛干巴脂肪酸含量的影响

Table 2 Effect of deep-frying time on fatty acid content of dry-dried beef ng/g

注:*. SFA. 饱和脂肪酸(saturated fatty acid);#. MUFA. 单不饱和脂肪酸(monounsaturated fatty acid);+. PUFA. 多不饱和脂肪酸(polyunsaturated fatty acid)。

脂肪酸油炸时间/min 0 2 4 6 8 10丁酸(C4:0)* 1 262.67±100.20 - - - - -己酸(C6:0)* 219.61±30.14 - - - - -2-羟基-3-甲基丁酸(C5:0(2OH))* - 1 422.21±117.23b 2 116.79±116.77a 346.58±48.91c - 300.41±24.27d辛酸(C8:0)* 154.19±17.31a 50.90±6.33e 135.37±20.17a 95.65 ±13.30b 70.31±7.73c 52.39±6.04d癸酸(C10:0)* 144.31±11.07 - - - - -十一烷酸(C11:0)* 40.01±4.03b 108.04±12.98a - 37.31±4.54b - 10.03±1.76c月桂酸(C12:0)* 252.60±30.93e 347.90±29.36d 740.91±35.56a 735.28±35.25b 569.28±30.27c 238.36±34.27e葵二酸(C10:0(2COOH))* - 138.41±18.96b 95.86±9.61c - 767.66±24.18a -十三烷酸(C13:0)* 44.13±5.00 - - - - -肉豆蔻酸(C14:0)* 1 572.00±143.85f 5 371.34±371.98c 10 043.08±1 210.00a 9 942.86±1 005.63b 3 430.76±429.23e 4 016.32±316.86d十五烷酸(C15:0)* 432.30±32.41f 3 809.51±202.38e 6 141.53±302.40c 8 952.36±320.98b 4 430.76±208.68d 10 089.78±1 060.00a棕榈油酸(C16:1)# 1 101.29±113.95f 5 245.60±400.31c 9 261.97±450.00b 13 836.84±1295.47a 4 516.77±384.56e 4 882.93±395.85d软脂酸(C16:0)* 19 874.56±1 000.30e 91 682.54±1 674.88e 126 769.22±13 013.23b 196 190.46±12 009.48a 91 846.14±1 583.38d 115 265.31±1 067.79c顺-10-十七烯酸(C17:1)# - 413.94±27.53e 563.65±36.08c 815.20±49.87b 461.53±47.00d 871.82±37.76a十七烷酸(C17:0)* 413.15±36.73f 1 561.91±150.14e 2 264.62±162.00d 3 371.43±178.21b 2 600.00±178.35c 4 310.20±304.20a亚麻酸(C18:3)+ 186.32±19.85f 1 447.60±138.21d 1 526.13±152.91c 4 571.42±219.18a 1 241.54±103.29e 4 277.53±200.39b亚油酸(C18:2)+ 111.32±11.26f 71 619.03±2 013.03e 87 015.37±2 000.37b 161 904.76±10 086.00a 74 153.82±210.41d 86 204.08±1893.60c油酸(C18: 4 970.31±309.98f 262 857.13±13 000.14d 385 230.77±13 850.55b 653 333.32±15 880.38a 240 000.02±12 739.92e 329 795.91±12 500.21c硬脂酸(C18:0)* 6 999.25±411.80f 36 571.43±1400.32e 50 461.53±1 490.32c 71 047.60±1 389.17a 44 769.22±1 405.71d 51 428.54±1 386.69b十九碳酸(C19:0)* - 5104.70±352.00 - - - -二十碳五烯酸(C20:5)+ 1 920.44±84.77f 4 495.22±369.93c 4 406.14±349.77d 3 523.80±676.19e 4 892.30±309.23b 5 469.39±384.96a花生四烯酸(C20:4)+ 160.28±11.01f 45 460.32±1719.67d 50 953.84±1 699.37b 52 380.93±1 750.80a 41 692.31±1 675.08e 46 530.61±1 649.34c二十碳二烯酸(C20:2)+ - 2 489.04±139.30e 2 900.03±128.51c 4 005.50±229.87a 2 577.46±139.00d 3 984.42±152.71b反式-11-二十烯酸(C20:1)# - 20 571.61±1356.18e 27 323.05±1 401.96c 66 095.23±2 062.75a 21 846.14±1 379.90d 30 040.82±1 400.44b花生酸(C20:0)* 89.11±9.24f 732.70±43.14e 1 040.00±41.33c 1 822.64±43.86a 1 160.00±39.60b 1 031.53±29.45d二十一碳酸(C21:0)* - 1 106.02±105.78b - - 2 015.36±186.11a -二十二碳六烯酸(C22:6)+ - 6 501.56±350.00b 5 563.05±338.70c 4 933.31±324.99d 6 953.83±355.11a 3 020.41±120.68e二十二碳五烯酸(C22:5)+ - 18 793.63±1 150.40c 19 200.00±1 100.00b 18 266.67±1 049.97d 17 538.44±1 064.00e 23 020.41±1 320.00a芥酸(C22:1)# 116.33±12.79f 195.54±34.29e 248.62±32.52c 491.43±25.90a 223.08±24.02d 351.02±26.71b山嵛酸(C22:0)* 30.69±3.83f 123.93±14.83d 107.68±8.81e 177.13±14.96b 175.38±11.03c 197.50±19.08a二十三酸(C23:0)* - 21.97±4.29e 23.38±4.79d 30.83±4.23b 43.07±5.62a 24.31±3.61c神经酸(C24:1)# - 94.11±7.94e 145.63±12.56c 235.69±31.31b 130.92±16.06d 251.45±25.37a焦油酸(C24:0)* - 53.71±6.88e 86.15±4.79c 105.13±14.69b 81.85±9.52d 119.97±16.25a总量 40 094.87±2 400.45f 588 391.52±16 339.31d 794 364.30±37 973.07b 1 277 249.36±15 652.76a 568 187.99±11 042.65e 725 785.40±13 345.84c SFA 31 528.58±1 836.84f 148 207.20±4 511.47e 20 0026.10±16 419.78b 292 855.29±15 083.22a 151 959.81±4 119.41d 187 084.69±4 270.26c MUFA 6 187.93±436.72f 289 377.92±14 826.39d 422 773.70±15 783.67b 734 807.69±12 415.08a 267 178.47±14 591.46e 366 193.91±14 386.34c PUFA 2 378.36±126.89f 150 806.40±5 880.54d 171 564.50±5 769.63c 249 586.38±12 984.62a 149 049.71±3 856.12e 172 506.80±5 721.68b

3 结 论

在特定油炸温度(170 ℃)下,牛干巴水分含量、还原糖含量、酸价受油炸时间的影响较大,随油炸时间的延长显著降低(P<0.05),水分含量从油炸0 min时的35.5%下降到油炸10 min的2.4%,还原糖含量从油炸0 min时的1.70%下降至10 min时的1.00%,酸价从油炸0 min时的15.43 mg/g下降至10 min时的5.60 mg/g;蛋白质含量随油炸时间的延长显著上升(P<0.05),从油炸0 min时的38.2%上升至油炸10 min时的79.0%;TBARs值呈先上升后下降的趋势,油炸8 min时达到最大值1.535 mg/100 g;氨基酸总量与油炸时间呈极显著正相关(r=0.727,P<0.01),主要以天冬酰胺、脯氨酸、谷氨酰胺、丙氨酸为主,呈味氨基酸含量也与油炸时间呈极显著正相关(r=0.763,P<0.01);牛干巴中的脂肪酸总量、羰基价、过氧化值与油炸时间的相关性不显著。

[1] 孙灿, 肖蓉, 尹丰, 等. 云南牛干巴加工过程产生物胺的微生物消长规律[J]. 肉类研究, 2015, 29(4): 6-9. DOI:10.7506/rlyj1001-8123-201504002.

[2] 邱燕, 陈韬, 崔薇, 等. 低盐嫩化牛干巴与传统牛干巴的品质比较[J].肉类工业, 2011(10): 31-35. DOI:10.3969/j.issn.1008-5467.2011.10.012.

[3] 徐昆龙, 肖蓉, 黄启超. 云南牛干巴加工过程中理化特性的研究[J].黄牛杂志, 1998(3): 37-39.

[4] LI Xiaodan, LI Jinwen, WANG Yong, et al. Effects of frying oils fatty acids profile on the formation of polar lipids components and their retention in French fries over deep-frying process[J]. Food Chemistry,2017, 237: 98. DOI:10.1016/j.foodchem.2017.05.100.

[5] 肖蓉, 徐昆龙. 云南清真牛干巴的制作[J]. 肉类研究, 1996, 10(3):32-45.

[6] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中水分的测定: GB 5009.3—2016[S]. 北京: 中国标准出版社,2016.

[7] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品中蛋白质的测定: GB 5009.5—2016[S].北京: 中国标准出版社, 2016.

[8] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中还原糖的测定: GB 5009.7—2016[S]. 北京: 中国标准出版社,2016.

[9] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中过氧化值的测定: GB 5009.227—2016[S]. 北京: 中国标准出版社, 2016.

[10] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中酸价的测定: GB 5009.229—2016[S]. 北京: 中国标准出版社,2016.

[11] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中羰基价的测定: GB 5009.230—2016[S]. 北京: 中国标准出版社, 2016.

[12] YOHEI M, MASAHIKO H, AKIRAG, et al. Plasma free amino acid profiling of five types of cancer patients and its application for early detection[J]. PLoS One, 2011, 6(9): 1-12. DOI:10.1371/journal.pone.0024143.g001.

[13] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品中脂肪酸的测定:GB 5009.168—2016[S]. 北京: 中国标准出版社, 2016.

[14] ERANDI H, GE L, DAVID W, et al. A validated method for analyzing polyunsaturated free fatty acids from dried blood spots using LC-MS/MS[J].Prostaglandins, Leukotrienes and Essential Fatty Acids, 2017, 125: 1-7.DOI:10.1016/j.plefa.2017.08.010.

[15] SHACKELFORD S D, WHEELER T L, MEADE M K, et al.Consumer impressions of tender select beef[J]. Journal of Animal Science, 2001, 79(10): 2605-2614. DOI:10.2527/2001.79102605x.

[16] JUÁREZ M, FAILLA S, FICCO A, et al. Buffalo meat composition as affected by different cooking methods[J]. Food and Bioproducts Processing, 2010, 88(2/3): 145-148. DOI:10.1016/j.fbp.2009.05.001.

[17] STADLER R H, BLANK I, VARGA N, et al. Acrylamide from Maillard reaction products[J]. Nature, 2002, 419: 449-450.DOI:10.1038/419449a.

[18] MOTRAM D S, WEDZICHA B L, DODSON A T. Acrylamide is formed in the Maillard reaction[J]. Nature, 2002, 419: 448-449.DOI:10.1038/419448a.

[19] PALEARI M A, BERETTA G, COLOMBO F, et al. Buffalo meat as a salted and cured product[J]. Meat Science, 2000, 54(4): 365-367.DOI:10.1016/S0309-1740(99)00111-4.

[20] 杨燕军, 陈有亮. 水解酶对风味物质产生的作用[J]. 肉类工业,2003(7): 32-35.

[21] ROLDAN M, ANTEQUERA T, ARMENTEROS M, et al. Effect of different temperature-time combinations on lipid and protein oxidation of sous-vide cooked lamb loins[J]. Food Chemistry, 2014, 149: 129-136.DOI:10.1016/j.foodchem.2013.10.079.

[22] ANDREO A I, DOVAL M M, ROMERO A M, et al. Influence of heating time and oxygen availability on lipid oxidation in meat emulsions[J]. European Journal of Lipid Science and Technology,2003, 105(5): 207-213. DOI:10.1002/ejlt.200390042.

[23] 王凤娟, 童新雨, 夏晓雨, 等. 模拟不同烹饪温度对红松籽油品质的影响及主成分分析[J]. 北京林业大学学报, 2019, 41(11): 116-124.DOI:10.13332/j.1000-1522.20190115.

[24] BOU R, NAVAS J, TRES A, et al. Quality assessment of frying fats and fried snacks during continuous deep-fat frying at different largescale producers[J]. Food Control, 2012, 27(1): 254-267. DOI:10.1016/j.foodcont.2012.03.026.

[25] 何红伟, 陈洁, 王春, 等. 油脂煎炸品质变化对油炸面制品保质期影响的研究[J]. 食品科技, 2008, 33(6): 47-49. DOI:10.13684/j.cnki.spkj.2008.06.030.

[26] 徐婷婷, 李静, 阚丽娇, 等. 不同脂肪酸组成的食用油热氧化稳定性研究[J]. 食品工业科技, 2013, 34(24): 93-97. DOI:10.13386/j.issn1002-0306.2013.24.034.

[27] 张根生, 王芮, 岳晓霞, 等. 大豆油在油炸鸡米花过程中品质的变化[J].食品与机械, 2017, 33(10): 44-45. DOI:10.13652/j.issn.1003-5788.2017.10.009.

[28] DEBNATH S, RASTOGI N K, KRISHNA A G G, et al. Effect of frying cycles on physical, chemical and heat transfer quality of rice bran oil during deep-fat frying of poori: an Indian traditional fried food[J]. Food and Bioproducts Processing, 2012, 90(2): 249-256.DOI:10.1016/j.fbp.2011.05.001.

[29] 徐坤, 史翠萍, 王宝维, 等. 高压静电处理加热对鸡油理化特性的影响[J]. 肉类研究, 2018, 32(5): 16-17. DOI:10.7506/rlyj1001-8123-201805003.

[30] MOHAMED A R, CIDALIA P, MALCATA F X. Evolution of amino acids and biogenic amines throughout storage in sausages made of horse, beef and turkey meats[J]. Meat Science, 2014, 96(1): 82-87.DOI:10.1016/j.meatsci.2013.05.042.

[31] 杨富民. 肉用杂种一代羊肉品质特性研究[D]. 兰州: 甘肃农业大学,2004: 62-63.

[32] MAUGHAN C, TANSAWAT R, COMFORTH D, et al. Development of a beef flavor lexicon and its application to compare the flavor profile and consumer acceptance of rib steaks from grass- or grainfed cattle[J]. Meat Science, 2012, 90(1): 116-121. DOI:10.1016/j.meatsci.2011.06.006.

[33] 鲍宇红, 冯柯, 普布卓玛, 等. 不同饲养方式对西藏岗巴羊肉品质的影响[J]. 中国畜牧杂志, 2020, 56(4): 178-183. DOI:10.19556/j.0258-7033.20190719-03.

[34] LADEIRA M M, SANTAROSA L C, CHIZZOTTI M L, et al.Fatty acid profile, color and lipid oxidation of meat from young bulls fed ground soybean or rumen protected fat with or without monensin[J]. Meat Science, 2014, 96(1): 597-605. DOI:10.1016/j.meatsci.2013.04.062.

[35] MIN B, NAM K C, CORRAY J, et al. Endogenous factors affecting oxidative stability of beef loin, pork loin, and chicken breast and thigh meats[J]. Journal of Food Science, 2008, 73(6): 439-446.DOI:10.1111/j.1750-3841.2008.00805.x.

[36] GIBBS R A, RYMER C, GIVENS D I, et al. Fatty acid composition of cooked chicken meat and chicken meat products as inf l uenced by price range at retail[J]. Food Chemistry, 2013, 138(23): 1749-1756.DOI:10.1016/j.foodchem.2012.11.002.

[37] WOOD J D, ENSER M, FISHER A V, et al. Fat deposition, fatty acid composition and meat quality: a review[J]. Meat Science, 2008, 78(4):343-358. DOI:10.1016/j.meatsci.2007.07.019.