我国肉类工业经过改革开放40 余年的发展,取得了令人瞩目的成就。目前我国已成为名副其实的肉类生产与消费大国,肉类总产量和总消费量位居世界第一。生鲜肉是指畜禽屠宰后未经深加工的肉类,是我国肉类消费市场中最重要的品类之一,占我国肉品消费总量的80%以上。据统计,2009—2018年我国肉制品产量增加约600 万t,在肉类总产量中的占比由15%提高到20%,10 年间提高5 个百分点(图1)[1]。由于我国消费者饮食习惯和烹饪方式以炖、煮、炒等为主,因此消费者更倾向于消费生鲜肉,这决定了生鲜肉仍将是我国最主要的肉品消费种类。

图1 2009—2018年我国肉及肉制品产量[1]

Fig. 1 Annual production of meat and meat products from 2009 to 2018 in China[1]

我国生鲜肉产品结构中热鲜肉占比约60%,冷却肉占比不足30%。这一特点完全不同于西方国家,上世纪50年代西方国家开始大量研究和推广冷却肉,目前西方国家生鲜肉产品结构中冷却肉占比达90%以上。我国从上世纪90年代末开始研发和推广冷却肉,目前已建立了科学的加工、流通和质量控制体系,但我国一直是热鲜肉消费大国,“半夜宰猪早市卖肉”、“现宰现卖”现象普遍存在。国内外学者的研究表明,僵直前的热鲜肉具有较好的保水性和色泽,更适合于炖煮、炒制、涮制等烹饪方式;而解僵成熟后的冷却肉具有较好的嫩度和安全品质,更适合烘烤、烧烤等烹饪方式[2-8]。然而热鲜肉的加工、运输和销售过程存在较多问题:1)缺乏系统的品质理论基础,其食用、营养、加工和安全品质以及加工适宜性缺乏科学评价;2)缺乏有效的热鲜肉品质保持技术,由于宰后肌肉进入僵直期的时间短,使得其品质保持尤为困难;3)缺乏有效的质量安全控制技术体系,产品品质不均一、缺乏竞争力,导致热鲜肉消费呈现有体量无品牌的局面。

尽管自上世纪60年代起,国内外很多学者对宰后生鲜肉的品质变化进行研究,发现僵直前的热鲜肉与解僵成熟后的冷却肉在营养、风味、嫩度等品质方面各有优劣[3,9-11]。但大部分研究是基于西方饮食习惯和烹饪方式,而基于我国饮食习惯和烹饪方式的生鲜肉品质研究较少。有研究认为未经冷加工环节的热鲜肉直接上市,容易造成腐败变质[12]。这种对热鲜肉本质认识的不深入、不科学以及对其品质特性、保鲜理论和技术研究的缺乏,一方面会造成社会各界痛斥热鲜肉存在诸多弊端,极力推崇和大力发展具有诸多优势的冷却肉;另一方面消费者对冷却肉不认可而热衷购买热鲜肉,导致热鲜肉市场居高不下,引起冷却肉推广举步维艰的尴尬局面。随着人们生活水平的不断提高,消费者更加注重生鲜肉的品质,而市场对个性化高品质生鲜肉的需求也在不断增加。因此,深入研究热鲜肉、冷却肉的品质差异与形成机制、加工特性与适宜性,研发出适合我国消费者饮食习惯和烹饪方式的热鲜肉与冷却肉加工技术,具有十分重要的经济和社会意义。

综上,有必要从我国饮食习惯和烹饪方式的角度重新认识热鲜肉和冷却肉的品质差异。因此,本文综述了热鲜肉与冷却肉品质研究的最新进展,对生鲜肉的发展提出了一些思考,以期为生产加工优质生鲜肉提供理论参考和满足我国广大消费者对美好肉品品质的需求。

1 畜禽宰后肌肉生理生化变化

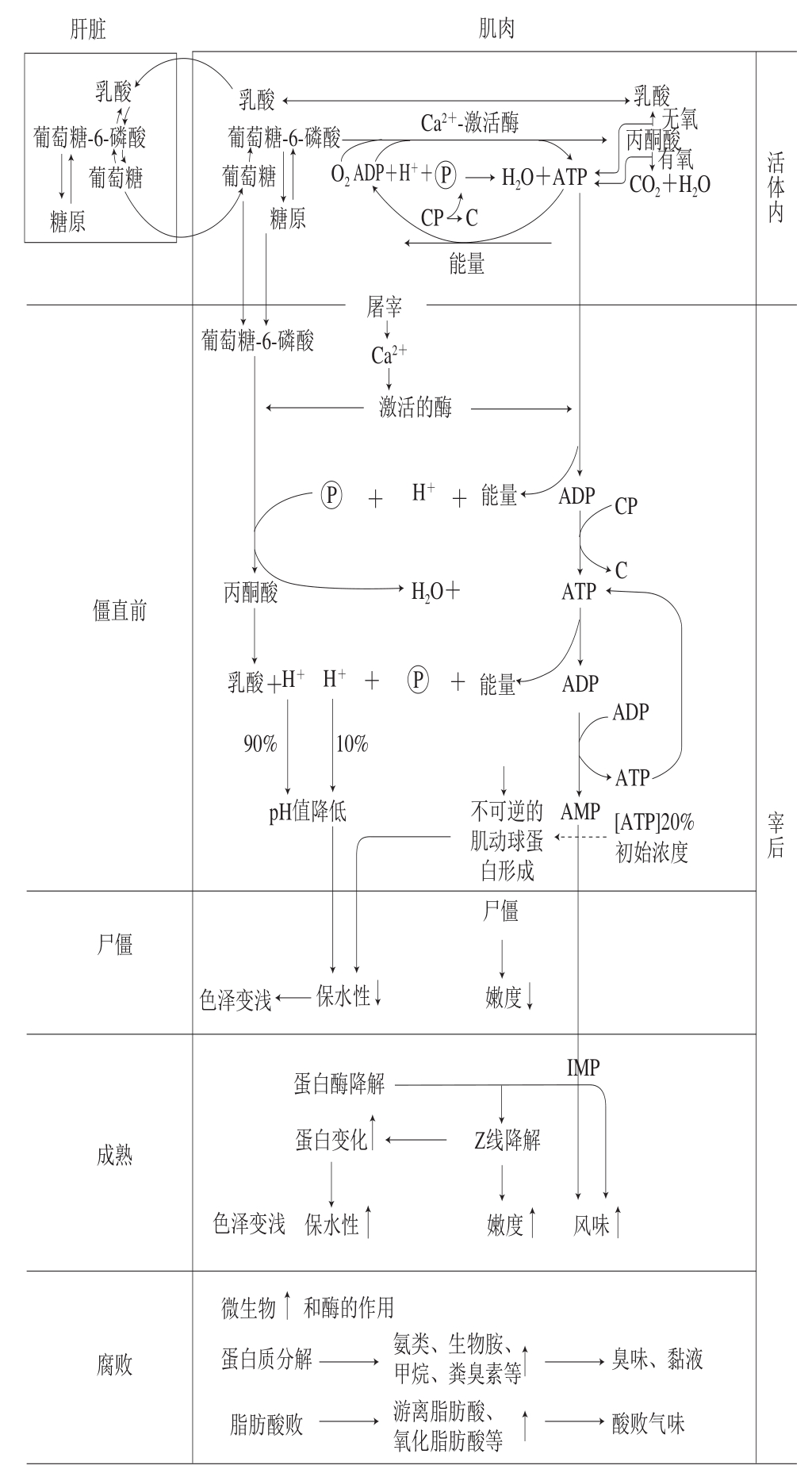

畜禽宰后肌肉会经历僵直、解僵成熟、腐败3 个过程。畜禽屠宰后,由于血液流动终止导致肌肉中的供能物质和氧气供应被终止,正常的生理代谢机能遭到破坏,肌肉组织开始启动一系列复杂的生理生化反应。

图2 宰后肌肉的变化[13-14]

Fig. 2 Changes of muscle after slaughter[13-14]

由图2可知,畜禽死亡后所需能量主要是由肌糖原的无氧酵解提供。随着宰后时间的延长,肌糖原酵解不能维持肌肉中腺嘌呤核苷三磷酸(adenosine triphosphate,ATP)正常水平,ATP水平的降低引起肌质网功能失常和Ca2+释放,促进肌动蛋白与肌球蛋白结合形成紧密的肌动球蛋白复合体(此时ATP含量降到初始量的20%),导致肌肉收缩、僵直发生以及肉的嫩度下降[13]。同时,肌肉中ATP耗尽以及乳酸积累引起pH值下降,使得肌肉蛋白发生部分变性和持水力下降,肉的汁液流失程度增加。肌肉中ATP被消耗殆尽时,肌肉达到最大僵直期;随后僵直肌肉在Ca2+、钙激活酶、组织蛋白酶等作用下进入解僵过程。在肉品生产过程中,畜禽肉在其冰点以上温度放置一定时间后出现僵直解除、肌肉变软、嫩度和风味得到改善的过程,称为“成熟”。解僵后肉中蛋白质和脂肪在内源酶和微生物的作用下进一步分解,肉品出现发黏、变色、变味以及产生霉斑,腐败变质并失去食用价值。

图3 37 ℃条件下宰后僵直期肌肉的生化变化[15]

Fig. 3 Changes in biochemical metabolites during the onset of rigor mortis at 37 ℃[15]

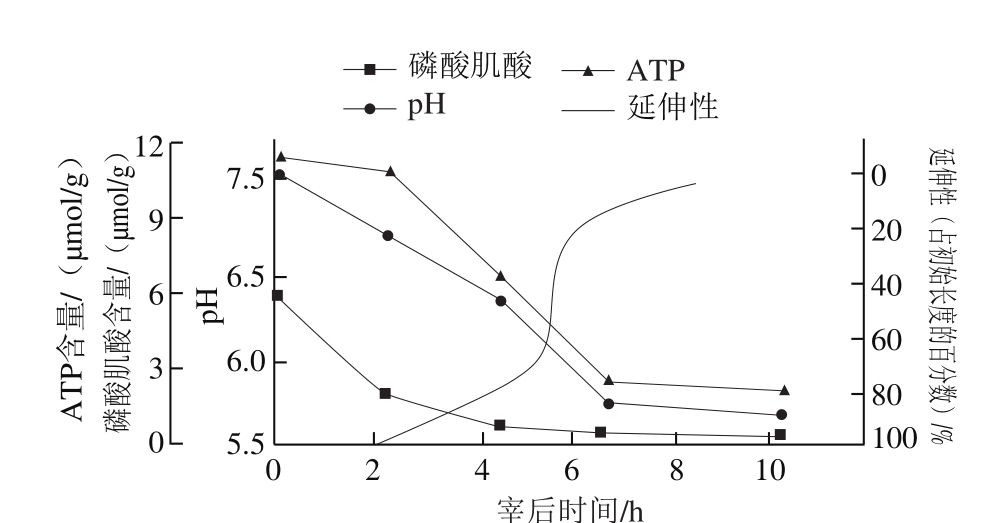

研究表明,肌肉僵直过程一般分为4 个阶段:迟滞期、急速期、最大僵直期和解僵期。宰后肌肉僵直进程与糖酵解速率和过程直接相关。由图3可知,在迟滞期磷酸肌酸含量与pH值迅速下降,而ATP含量在磷酸肌酸含量降低到一定水平前尚维持相对恒定,此时肌肉的延伸性以非常缓慢的速率变化,只有当磷酸肌酸量下降到一定程度时,ATP含量开始迅速下降(进入急速期),肉延伸性也迅速降低并出现僵直现象[15-16]。受动物种类、品种、宰前管理、屠宰处理、温度、部位等因素影响,不同肉类僵直阶段时间各不相同[17-19]。

图4 温度对宰后肌肉p 值下降速率的影响[17]

值下降速率的影响[17]

Fig. 4 Effect of temperature on the rate of pH decline in post-mortem muscle[17]

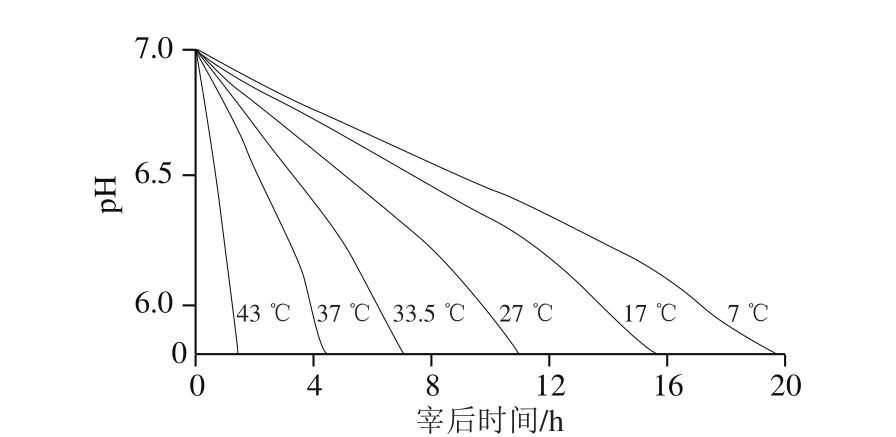

温度会影响宰后肌肉糖酵解反应速率和僵直进程[15,18]。由图4可知,温度越高,pH值下降越快,迟滞期就越短[17]。研究表明,在15 ℃条件下猪、2 岁公牛、2 月龄犊牛、羊、鸡胴体的最大僵直期分别为宰后10、29、18、15、4 h[20]。

2 热鲜肉与冷却肉的含义

冷却肉也称冷鲜肉,早在1925年英国科学家Howarth[21]就对冷却肉品质进行研究。冷却肉是指畜禽屠宰后经冷却处理,在24 h内使肉的中心温度降低到0~4 ℃并在此环境中贮存的鲜肉[22]。由此可见,冷却肉经历了充分的冷却成熟过程,且需在0~4 ℃条件下贮运。上世纪90年代我国开始开展冷却肉加工的相关研究工作。NY/T 1565—2007《冷却肉加工技术规范》[22]和NY/T 3224—2018《畜禽屠宰术语》[23]中分别规定了冷却肉的加工技术规范和定义,要求畜禽宰后胴体应在1 h内进入冷却间,并在24 h内中心温度降低到0~4 ℃,应维持冷却成熟温度0~4 ℃,相对湿度85%~90%,猪、牛和羊胴体成熟时间分别不少于24、72、48 h,且在后续包装、贮藏、流通和销售过程中温度始终保持在0~4 ℃范围内。此外,还制定了GB/T 22289—2008《冷却猪肉加工技术要求》、NY/T 632—2002《冷却猪肉》、NY/T 633—2002《冷却羊肉》等国家和行业标准[24-26]。

尽管热鲜肉是我国千百年来生鲜肉消费的主体,但一直以来我国科技界和企业界尚缺乏对热鲜肉定义、特点及其贮运和加工等问题的研究。若上述问题无法得到科学解释,则会造成社会各界对热鲜肉的误解。现行GB/T 19480—2009《肉及肉制品术语》[27]中指出,热鲜肉是指屠宰后未经人工冷却过程的肉;通常是指清晨宰杀、清早上市后还保持一定温度的肉[28-29]。从畜禽宰后生理生化变化来看,热鲜肉一直处于僵直前期,未进入僵直期,而畜禽胴体僵直前期的时间长短与畜禽宰后所处环境温度相关[15,18]。目前我国大部分企业虽生产、加工和销售冷却肉,但大多数企业仅对畜禽胴体进行适当降温,然后通过冷链运输和销售,这种肉虽经过了人工冷却处理,但没有经历充分的冷却成熟,一直处于僵直前阶段,因此这种肉仍保持一定温度,与冬季屠宰的热鲜肉没有明显区别(冬季屠宰存在自然冷却过程),因此仍属于热鲜肉。由此可见,仅从“屠宰后是否经过人工冷却过程”来定义热鲜肉存在明显不足,应根据畜禽宰后肉的生理生化状态来界定热鲜肉的本质属性,与是否经过人工冷却处理无关,即经过人工冷却过程而处于僵直前状态的肉应该还是热鲜肉;而经过自然冷却过程(如冬季)处于解僵成熟阶段的肉,就不能称为热鲜肉,能否称为冷却肉要根据其是否符合冷却肉的定义和内涵。

热鲜肉和冷却肉均没有经历冻结和解冻过程,二者的本质区别在于热鲜肉是指畜禽屠宰后僵直前的肉,而冷却肉则是指经历充分解僵成熟的肉,与其是否经过人工冷却过程无关。但目前我国尚缺乏对热鲜肉加工方面深入系统的科学研究,因此,亟待加强热鲜肉加工理论、技术研发和相关标准制定工作。

3 热鲜肉与冷却肉品质差异

3.1 食用品质

热鲜肉与冷却肉的食用品质存在一定差异。尽管热鲜肉主要存在于我国市场(西方国家市场几乎不存在该类产品)。目前,国内外学者已对宰后肌肉成熟过程中生鲜肉的食用品质进行了大量研究。

3.1.1 嫩度

由于生鲜肉僵直前肌肉中肌原纤维蛋白、肌动蛋白和肌球蛋白呈分离状态,因此烹调后肉质细嫩[13]。宰后僵直导致肉嫩度下降,但在解僵成熟过程中又逐渐得到改善[30]。贮藏温度直接影响畜禽宰后的成熟进程。金鑫等[31]研究表明热鲜猪肉在25 ℃贮藏12 h时剪切力达到最大,20、15 ℃贮藏18 h时剪切力最大,而10、4 ℃贮藏24 h时剪切力最大。李桂霞等[32]研究发现羊肉在4 ℃贮藏24 h时剪切力最大,但与宰后48 h相比差异不显著,并且剪切力随着宰后时间的延长呈下降趋势,但宰后5 d冷却羊肉的剪切力显著高于宰后2 h的热鲜羊肉(P<0.05)。肖雄[3]研究结果表明,宰后5 d的冷却羊肉剪切力显著低于宰后1 h的热鲜羊肉(P<0.05)。Locker等[33]研究表明,牛肉在2 ℃贮藏48 h后仍处于僵直前期。综上,与处于僵直期的生鲜肉相比,未进入僵直期的热鲜肉和经过解僵成熟的冷却肉均具有较好的嫩度。但众多学者关于热鲜肉和冷却肉嫩度优劣的观点不一致,这可能与畜禽的品种、年龄、屠宰方式等有关。

3.1.2 色泽

金鑫等[31]比较不同贮藏温度下热鲜猪肉品质的变化,发现热鲜肉的亮度值(L*)和红度值(a*)在贮藏过程中呈先上升后趋于稳定的趋势;肖雄[3]研究表明,宰后4 ℃贮藏过程中羊肉L*随宰后时间的延长呈上升趋势,a*和黄度值(b*)则呈先升高后降低的趋势,且氧合肌红蛋白含量与a*变化规律一致;张玉卿等[34]比较了热鲜牛肉(宰后45 min)和冷却牛肉(4 ℃存放1 d)的食用品质差异,发现二者在色泽上没有显著差异。包装和销售方式直接影响冷却肉的色泽,企业在生产分割肉的过程中,一般采用真空包装,再在0~4 ℃条件下贮运,由于包装中O2含量非常低,因此肌肉表面的肌红蛋白氧化形成高铁肌红蛋白;但在销售开袋后,高铁肌红蛋白可被肌肉中的还原酶还原成脱氧肌红蛋白,然后与空气中O2充分接触后形成鲜艳的氧合肌红蛋白从而吸引消费者购买;此外,充气包装的冷却肉产品同样能够保持鲜艳色泽[35]。综上,热鲜肉在货架期内能够保持较好的色泽品质,而冷却肉的色泽则主要与包装形式有关。

3.1.3 持水力

滴水损失是描述生鲜肉持水能力最常用的指标,一般为0.5%~10%,平均滴水损失约为2%[36]。贮藏损失是评价生鲜肉贮藏过程中持水能力变化的常用指标。Li Ke等[37]研究表明,7 ℃条件下牛肉的贮藏损失随贮藏时间(1~21 d)的延长而增加,但蒸煮损失不发生变化。肖雄[3]发现,宰后1 h热鲜羔羊肉的蒸煮损失最小,之后则不断增加,在宰后7 d时冷却羔羊肉的蒸煮损失达到最大。因此,僵直前热鲜肉的持水能力总体优于解僵成熟的冷却肉。

3.1.4 风味

成熟过程会增加牛肉中风味物质的种类和含量[7,38-39]。肖雄等[40]研究表明,僵直前(宰后1 h)和解僵初期(宰后1 d)羊肉的共有关键风味物质种类和含量无显著差异,解僵后期(宰后3 d 和5 d)羊肉关键风味物质的种类和含量明显降低。Van Ba等[41]认为成熟过程显著降低了牛肉剪切力,增加了牛肉嫩度、风味和整体可接受性评分。因此,热鲜肉和冷却肉在风味品质上存在明显不同。

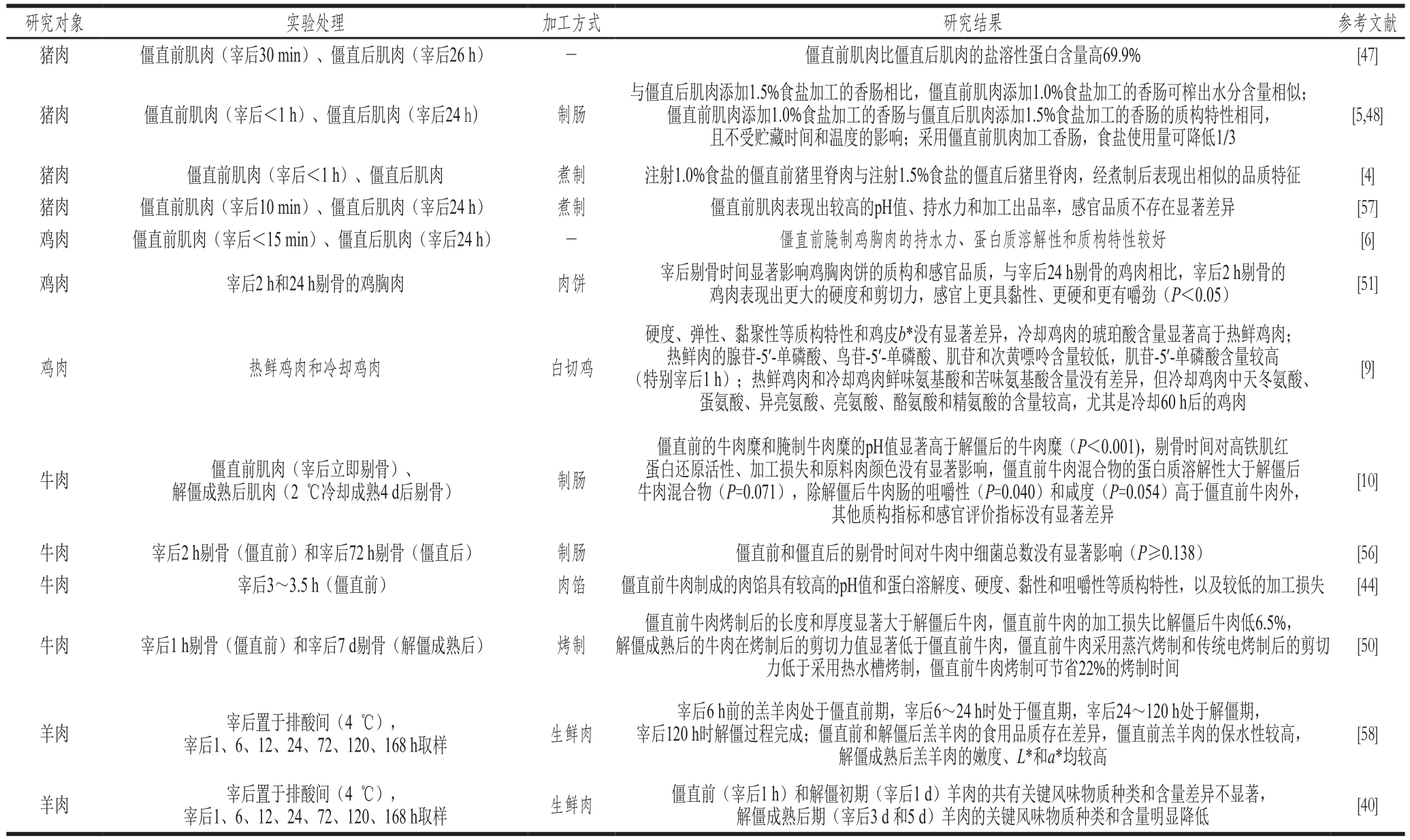

3.2 加工品质

不同的加工方式导致热鲜肉和冷却肉的优势不同(表1)。僵直前的生鲜肉具有较高的pH值、持水能力、蛋白质溶解性和乳化特性,生产肉糜制品时,可降低加工损失,制得的产品具有较高的出成率和较好的质构特性(硬度、黏性和耐嚼性)。然而,关于生鲜肉僵直前与僵直后嫩度差异的研究结果并不一致[42-46]。僵直前肌肉比僵直后肌肉的盐溶性蛋白含量高69.9%[47]。僵直前肌肉中添加1.0%食盐加工的香肠与僵直后添加1.5%食盐制备的香肠具有相同的质构特性[5,48]。向僵直前和僵直后的猪里脊中分别添加1.0%和1.5%食盐,煮制后猪肉的品质特征相似[4]。Claussen等[42]研究表明,僵直前的肉更适合用于生产生鲜猪肉香肠,而不适用于牛肉香肠。Kijowski等[49]研究表明,热鲜鸡肉和冷却鸡肉腌制后的嫩度不存在显著差异,而腌制后热鲜鸡肉具有较好的保水性和脂肪乳化能力,烤制后热鲜鸡肉的感官评分优于冷却鸡肉。肖雄[3]比较了宰后不同时间羔羊肉经烤制后的品质差异,发现僵直前羊肉保水性和肌原纤维蛋白热凝胶特性优于解僵后羊肉,僵直前烤制羊肉中杂环胺总含量显著低于解僵后羊肉,而解僵后烤羊肉的嫩度则得到显著改善(P<0.05),但僵直前和解僵后烤羊肉的感官评分无明显差异。Ray等[50]比较了宰后1 h和7 d时牛肉烤制后的品质,发现僵直前牛肉的加工损失比解僵后牛肉低6.5%,而解僵后牛肉经烤制后的剪切力显著低于僵直前牛肉(P<0.05),同时烤制方式会影响僵直前牛肉的嫩度。Zhuang Hong等[51]研究宰后剔骨时间对鸡胸肉饼质构和感官品质的影响,与宰后24 h剔骨的鸡肉相比,宰后2 h剔骨鸡肉的硬度和剪切力更大,感官上更具黏性、更硬并且更有嚼劲。Wang Huhu等[9]比较分析了热鲜鸡肉(宰后1、2、4 h)和冷却鸡肉(24、48、60 h)制成白切鸡肉的品质,二者的硬度、弹性、黏聚性等质构特性和鸡皮b*不存在显著差异,而冷却鸡肉的琥珀酸含量显著高于热鲜鸡肉;热鲜鸡肉的腺苷-5’-单磷酸、鸟苷-5’-单磷酸、肌苷和次黄嘌呤含量较低,肌苷-5’-单磷酸含量较高(尤其是宰后1 h);热鲜鸡肉和冷却鸡肉中的鲜味和苦味氨基酸不存在差异,但冷却鸡肉中天冬氨酸、蛋氨酸、异亮氨酸、亮氨酸、酪氨酸和精氨酸的含量较高。综上可知,热鲜肉在保水性、乳化特性、凝胶特性、制肠特性等方面显著优于冷却肉,而冷却肉在烤制后的嫩度品质等方面则优于热鲜肉。

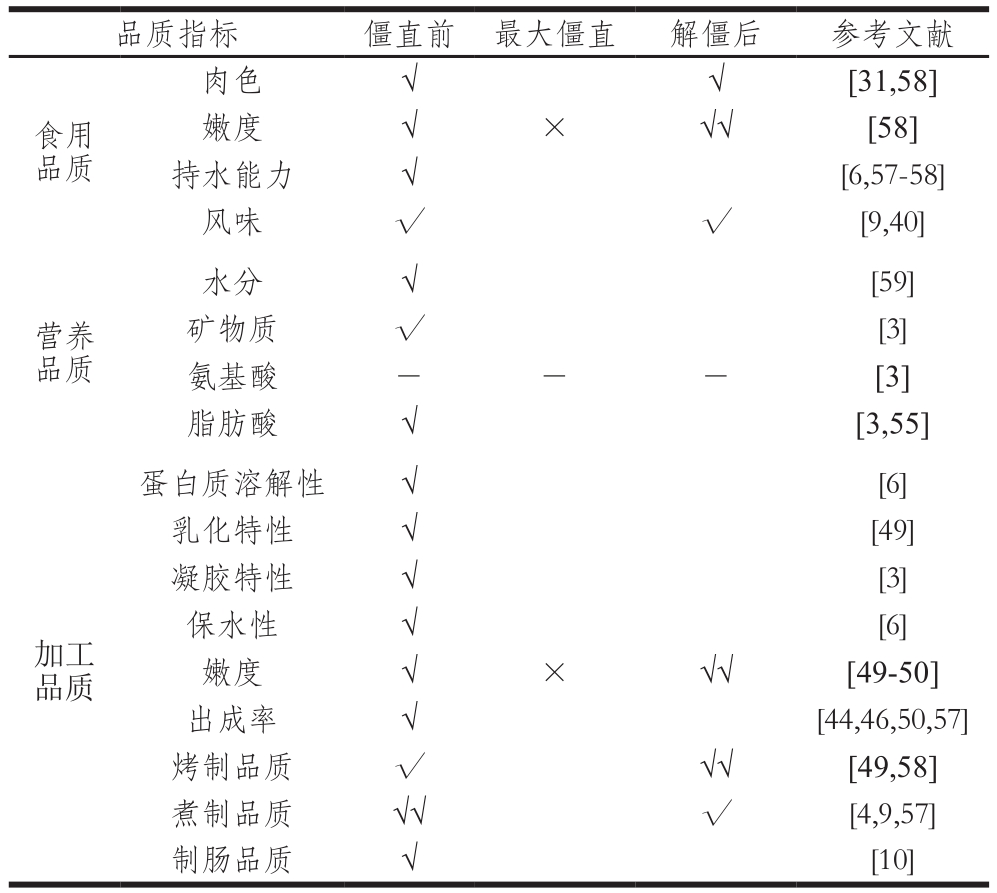

表1 宰后不同阶段畜禽肉品质研究

Table 1 Previous studies on livestock and poultry meat quality at different stages after slaughter

注:-. 未明确加工方式。

研究对象 实验处理 加工方式研究结果 参考文献猪肉 僵直前肌肉(宰后30 min)、僵直后肌肉(宰后26 h) - 僵直前肌肉比僵直后肌肉的盐溶性蛋白含量高69.9% [47]猪肉 僵直前肌肉(宰后<1 h)、僵直后肌肉(宰后24 h) 制肠与僵直后肌肉添加1.5%食盐加工的香肠相比,僵直前肌肉添加1.0%食盐加工的香肠可榨出水分含量相似;僵直前肌肉添加1.0%食盐加工的香肠与僵直后肌肉添加1.5%食盐加工的香肠的质构特性相同,且不受贮藏时间和温度的影响;采用僵直前肌肉加工香肠,食盐使用量可降低1/3[5,48]猪肉 僵直前肌肉(宰后<1 h)、僵直后肌肉 煮制 注射1.0%食盐的僵直前猪里脊肉与注射1.5%食盐的僵直后猪里脊肉,经煮制后表现出相似的品质特征 [4]猪肉 僵直前肌肉(宰后10 min)、僵直后肌肉(宰后24 h) 煮制 僵直前肌肉表现出较高的pH值、持水力和加工出品率,感官品质不存在显著差异 [57]鸡肉 僵直前肌肉(宰后<15 min)、僵直后肌肉(宰后24 h) - 僵直前腌制鸡胸肉的持水力、蛋白质溶解性和质构特性较好 [6]鸡肉 宰后2 h和24 h剔骨的鸡胸肉 肉饼 宰后剔骨时间显著影响鸡胸肉饼的质构和感官品质,与宰后24 h剔骨的鸡肉相比,宰后2 h剔骨的鸡肉表现出更大的硬度和剪切力,感官上更具黏性、更硬和更有嚼劲(P<0.05) [51]鸡肉 热鲜鸡肉和冷却鸡肉 白切鸡牛肉 僵直前肌肉(宰后立即剔骨)、解僵成熟后肌肉(2 ℃冷却成熟4 d后剔骨) 制肠硬度、弹性、黏聚性等质构特性和鸡皮b*没有显著差异,冷却鸡肉的琥珀酸含量显著高于热鲜鸡肉;热鲜肉的腺苷-5’-单磷酸、鸟苷-5’-单磷酸、肌苷和次黄嘌呤含量较低,肌苷-5’-单磷酸含量较高(特别宰后1 h);热鲜鸡肉和冷却鸡肉鲜味氨基酸和苦味氨基酸含量没有差异,但冷却鸡肉中天冬氨酸、蛋氨酸、异亮氨酸、亮氨酸、酪氨酸和精氨酸的含量较高,尤其是冷却60 h后的鸡肉僵直前的牛肉糜和腌制牛肉糜的pH值显著高于解僵后的牛肉糜(P<0.001),剔骨时间对高铁肌红蛋白还原活性、加工损失和原料肉颜色没有显著影响,僵直前牛肉混合物的蛋白质溶解性大于解僵后牛肉混合物(P=0.071),除解僵后牛肉肠的咀嚼性(P=0.040)和咸度(P=0.054)高于僵直前牛肉外,其他质构指标和感官评价指标没有显著差异[9][10]牛肉 宰后2 h剔骨(僵直前)和宰后72 h剔骨(僵直后) 制肠 僵直前和僵直后的剔骨时间对牛肉中细菌总数没有显著影响(P≥0.138) [56]牛肉 宰后3~3.5 h(僵直前) 肉馅 僵直前牛肉制成的肉馅具有较高的pH值和蛋白溶解度、硬度、黏性和咀嚼性等质构特性,以及较低的加工损失 [44]牛肉 宰后1 h剔骨(僵直前)和宰后7 d剔骨(解僵成熟后) 烤制羊肉 宰后置于排酸间(4 ℃),宰后1、6、12、24、72、120、168 h取样 生鲜肉僵直前牛肉烤制后的长度和厚度显著大于解僵后牛肉,僵直前牛肉的加工损失比解僵后牛肉低6.5%,解僵成熟后的牛肉在烤制后的剪切力值显著低于僵直前牛肉,僵直前牛肉采用蒸汽烤制和传统电烤制后的剪切力低于采用热水槽烤制,僵直前牛肉烤制可节省22%的烤制时间宰后6 h前的羔羊肉处于僵直前期,宰后6~24 h时处于僵直期,宰后24~120 h处于解僵期,宰后120 h时解僵过程完成;僵直前和解僵后羔羊肉的食用品质存在差异,僵直前羔羊肉的保水性较高,解僵成熟后羔羊肉的嫩度、L*和a*均较高[50][58]羊肉 宰后置于排酸间(4 ℃),宰后1、6、12、24、72、120、168 h取样 生鲜肉 僵直前(宰后1 h)和解僵初期(宰后1 d)羊肉的共有关键风味物质种类和含量差异不显著,解僵成熟后期(宰后3 d 和5 d)羊肉的关键风味物质种类和含量明显降低 [40]

3.3 营养品质

生鲜肉的营养品质在宰后过程中不断发生变化,矿物质、游离氨基酸等营养物质会随滴水损失而流失[3,52];脂质在贮藏过程中会产生氧化现象[53];蛋白质在解僵成熟过程中也会发生一定程度的氧化和降解[32]。肖雄[3]通过比较宰后贮藏过程中羔羊肉营养成分的变化发现,宰后初期(1~6 h)热鲜羊肉的水分含量显著高于宰后1 d的冷却羊肉(P<0.05),并且随着贮藏时间的延长,矿质元素含量(干基)逐渐降低,总氨基酸含量没有发生显著变化,不饱和脂肪酸/饱和脂肪酸比值逐渐降低,宰后1 h热鲜羊肉的脂肪酸组成比例更接近我国营养协会的推荐值。张玉卿等[34]比较发现,热鲜牛肉(宰后45 min)和冷却牛肉(4 ℃贮存1 d)的蛋白质、脂肪含量没有显著差异。梁菡峪等[52]研究表明,无论在冷链物流环境(4 ℃、0~14 d)还是常温物流环境(25 ℃、0~24 h)条件下,生鲜肉中天冬氨酸、丝氨酸、赖氨酸、酪氨酸、精氨酸的含量均呈下降趋势。Polak等[53]研究表明,宰后牛背最长肌在1 ℃贮藏28 d时的游离氨基酸总含量显著高于宰后14 d。邰晶晶等[54]研究4 ℃冷藏1、4、7、10 d时藏羊肉的脂肪酸变化,发现藏羊肉中饱和脂肪酸和单不饱和脂肪酸的相对含量随贮藏时间的延长呈上升趋势,而多不饱和脂肪酸的相对含量则呈下降趋势。牛珺等[55]研究表明,青海高原牦牛肉中22 种脂肪酸的含量随宰后成熟时间(0~14 d)的延长均呈先增加后减少的趋势。综上可知,热鲜肉的营养物质含量在一定程度上优于冷却肉。

3.4 其他

Sukumaran等[56]研究表明,僵直前和僵直后剔骨对牛肉中细菌总数没有显著影响。目前,总体而言,市场上冷却肉的货架期长于热鲜肉,其主要原因是冷却肉在加工、流通和零售过程中始终处于低温环境下(0~4 ℃),导致大多数微生物的生长与繁殖受到抑制。翁丽华[28]研究表明,随着贮藏温度的升高和时间的延长,热鲜肉的货架期逐渐缩短,屠宰后1 h的热鲜肉在5、15、25、30 ℃下贮藏时,菌落总数分别在贮藏14 d、75 h、19 h和16 h达到最小腐败量(7.2(lg(CFU/g)));金鑫等[31]研究表明,热鲜肉的品质与贮藏温度直接相关,25、20、15、10、4 ℃贮藏的热鲜肉(宰后1 h的猪背最长肌)处于一级鲜肉标准的消费时段分别为贮藏12、18、36、48、96 h内。除贮藏温度外,热鲜肉的货架期也与其包装形式密切相关,其中经真空包装的冷却猪肉货架期可长达6 周,而冷却牛肉的货架期可达10~12 周[35]。

另外,与冷却肉相比,将处于僵直前的热鲜肉直接投放市场的销售成本更低,由于没有冷却加工环节,因此可显著降低冷却损耗(约1.5%)、滴水损失(约0.6%)、节约冷却空间(最多可达55%)和电力成本,同时可加快肉的周转和提高产量。然而,热鲜肉容易腐败变质则成为了经营者们非常关注的问题[12,42]。近年来,随着冷链物流的快速发展,热鲜肉通过冷链运输不仅保持了其品质,同时也延长了其货架期。宰后不同阶段畜禽肉品质比较如表2所示。

表2 宰后不同阶段畜禽肉品质比较

Table 2 Comparison of fresh meat quality at different stages after slaughter

注:√. 品质优;×. 品质差;-. 无显著变化。

品质指标 僵直前 最大僵直 解僵后 参考文献食用品质肉色 √ √ [31,58]嫩度 √ × √√ [58]持水能力 √ [6,57-58]风味 √ √ [9,40]营养品质水分 √ [59]矿物质 √ [3]氨基酸 - - - [3]脂肪酸 √ [3,55]蛋白质溶解性 √ [6]乳化特性 √ [49]凝胶特性 √ [3]保水性 √ [6]嫩度 √ × √√ [49-50]出成率 √ [44,46,50,57]烤制品质 √ √√ [49,58]煮制品质 √√ √ [4,9,57]制肠品质 √ [10]加工品质

4 结 语

未进入僵直期的热鲜肉和经过解僵成熟的冷却肉的品质特征不同,僵直前的热鲜肉总体上具有较好的保水性、嫩度和色泽,因此更适合炖煮、炒制、涮制等烹饪方式,而解僵成熟的冷却肉具有较好的嫩度,更适合烘烤、烤制等烹饪方式。为此,基于前人的研究和产业调研结果,认为有必要立足于我国居民的消费习惯、烹饪方式和生产实际,从科学的角度系统研究热鲜肉和冷却肉的食用、营养、加工和安全品质以及加工特性、适宜性,构建适合我国消费者饮食习惯和烹饪方式的生鲜肉加工理论、技术、标准、生产和管理体系,为加工生产高品质的生鲜肉提供技术和理论支撑。

根据热鲜肉更适合炖煮、炒制、涮制、制肠等烹饪方式的特点,开展热鲜肉加工保鲜物流的理论与技术研究。基于蛋白质翻译后修饰、蛋白质氧化理论,系统揭示热鲜肉品质形成与保持机理,研发宰后肌肉僵直控制、智能化快速分割、新型包装等热鲜肉保质加工技术,如超高压技术抑制肌肉僵直、超快速冷却技术抑制冷收缩与嫩化肌肉[60-64]。系统研究热鲜肉的食用品质、营养品质、加工品质、安全品质、加工特性和加工适宜性,研发热鲜肉冷链物流保鲜技术,对热鲜肉品质进行全程精准控制,解决热鲜肉保质保鲜难的瓶颈,延长热鲜肉的货架期。

根据冷却肉更适合烧烤、烘烤等烹饪方式的特点,开展冷却肉加工保鲜物流的理论和技术研究。深入开展冷却肉贮藏过程中品质变化规律和加工适宜性研究,研发解僵成熟控制、新型冷却手段、功能性包装材料与新型包装、冷链物流保鲜等冷却肉品质定向控制技术,以期延长冷却肉的货架期。

针对烹饪方式和消费方式的不同需求,建立集热鲜肉、冷却肉生产于一体的生鲜肉加工保鲜物流理论、技术、标准、生产和管理体系。基于我国不同地区、不同人群对生鲜肉的烹饪方式和消费习惯不同,解析不同品种、年龄、性别、地区和烹饪方式下畜禽肉品质物性学和数字化特征,构建基于我国居民膳食模式的生鲜肉(热鲜肉、冷却肉)品质数据库,建立基于炖煮、炒制、涮制、制肠、烧烤、烘烤等个性化消费需求和精细化烹饪方式的生鲜肉加工理论、技术与标准体系,为生鲜肉“定制化”生产新业态提供技术支撑。

开展基于生物标志物的生鲜肉特征品质评价与鉴伪、微生物靶向控制技术研究,建立生鲜肉品质定向调控和微生物靶向控制技术体系。系统研究畜禽屠宰、加工和运输过程中生鲜肉品质和微生物区系时空变化的规律,研发生鲜肉品质、微生物智能预测预报和快速检测和监测技术与装备,实现生鲜肉的科学加工、流通以及完善有效的品质安全控制,确保生鲜肉品质保持在最佳的加工和食用状态。

[1] 中商产业研究院. 中商产业研究院数据库[EB/OL]. (2020) [2020-02-04]. http://s.askci.com/data/year.

[2] 陈建华. 利用热鲜肉加工肉品的可行性[J]. 食品科学, 1996, 17(10):21-25.

[3] 肖雄. 僵直前和解僵后羊肉品质分析[D]. 锦州: 渤海大学, 2019: 13-54.

[4] KIM H, CHIN K B. Evaluation of product quality of pre-rigor pork sausages with reduce salt as compared to post-rigor ones[C]//65th International Congress of Meat Science and Technology, Postsdam,Germany, August 4-9, 2019: 384-385.

[5] KIM G H, CHIN K B. Quality characteristics of reduced-salt sausages using the pre-rigor muscle during frozen storage at different temperatures[C]//65th International Congress of Meat Science and Technology, Postsdam, Germany, August 4-9, 2019: 388-389.

[6] HA J H, SONG D H, NOH S W, et al. Effects of ascorbic acid and frozen storage condition on processing characteristics and oxidative stability of pre-rigor salted chicken breast[C]//65th International Congress of Meat Science and Technology, Postsdam, Germany, August 4-9, 2019: 380-381.

[7] MARTÍNEZ-CEREZO S, SAÑUDO C, MEDEL I, et al. Breed,slaughter weight and ageing time effects on sensory characteristics of lamb[J]. Meat Science, 2005, 69(3): 571-578. DOI:10.1016/j.meatsci.2004.10.009.

[8] RAY E, BERRY B W, THOMAS J D. Influence of hot-boning,cooking and method of reheating on product attributes of lamb roast[J].Journal of Food Protection, 1985, 48(5): 412-415. DOI:10.4315/0362-028X-48.5.412.

[9] WANG Huhu, QIN Yue, LI Jihao, et al. Edible quality of soft-boiled chicken processing with chilled carcass was better than that of hot-fresh carcass[J]. Food Science & Nutrition, 2019, 7(1): 1-8. DOI:10.1002/fsn3.928.

[10] SUKUMARAN A T, HOLTCAMP A J, YAN L C, et al. Technological characteristics of pre- and post-rigor deboned beef mixtures from Holstein steers and quality attributes of cooked beef sausage[J]. Meat Science, 2018, 145: 71-78. DOI:10.1016/j.meatsci.2018.06.001.

[11] NEWBOLD R P, HARRIS P V. The effect of pre-rigor changes on meat tenderness. A review[J]. Journal of Food Science, 1972, 37(3): 337-340.DOI:10.1111/j.1365-2621.1972.tb02632.x.

[12] 北京市食品研究所肉类冷冻工艺研究课题组. 热鲜肉直接上市试验总结[J]. 食品科学, 1980, 1(10): 75-78.

[13] SMULDERS F, HOFBAUER P, GEESINK G H. The conversion of muscle to meat[M]//NINIOS T, LUNDÉN J, KORKEALA H, et al.Meat Inspection and Control in the Slaughterhouse. Hoboken: John Wiley & Sons Ltd, 2014: 399-421. DOI:10.1002/9781118525821.

[14] CASABURI A, PIOMBINO P, NYCHAS G J, et al. Bacterial populations and the volatilome associated to meat spoilage[J]. Food Microbiology, 2015, 45: 83-102. DOI:10.1016/j.fm.2014.02.002.

[15] BRISKEY E J, CASSENS R G, TRAUTMAN J C. The physiolocy and biochemistry of muscle as a food[J]. American Journal of the Medical Sciences, 1967, 253(5): 150. DOI:10.1097/00000441-196705000-00028.

[16] 孔保华, 韩建春. 肉品科学与技术[M]. 北京: 中国轻工业出版社,2011: 106.

[17] ABERLE E D, FORREST J C, GERRARD D E, et al. Conversion of muscle to meat and development of meat quality[M]. 4th ed. Dubuque Iowa: Kendall/Hunt Publishing Company, 2001: 83-108.

[18] MARSH B B. Rigor mortis in beef[J]. Journal of the Science of Food and Agriculture, 1954, 5(2): 70-75. DOI:10.1002/jsfa.2740050202.

[19] CASSENS R G, NEWBOLD R P. Temperature dependence of pH changes in ox muscle post-mortem[J]. Journal of Food Science, 1967,32(1): 13-14. DOI:10.1111/j.1365-2621.1967.tb01947.x.

[20] ETHERINGTON D J, TAYLOR M A J, DRANSFIELD E.Conditioning of meat from different species. Relationship between tenderising and the levels of cathepsin B, cathepsin L, calpain I,calpain II and β-glucuronidase[J]. Meat Science, 1987, 20(1): 1-18.DOI:10.1016/0309-1740(87)90046-5.

[21] HOWARTH W J. Chilled and frozen meat[J]. Lancet, 1925, 206: 1000-1001. DOI:10.1016/S0140-6736(01)69104-9.

[22] 中华人民共和国农业部.冷却肉加工技术规范: NY/T 1565—2007[S]. 北京: 中国标准出版社, 2007: 1.

[23] 全国屠宰加工标准化技术委员会.畜禽屠宰术语: NY/T 3224—2018[S]. 北京: 中国农业出版社, 2018: 1.

[24] 中华人民共和国农业部.冷却猪肉: NY/T 632—2002[S]. 北京: 中国标准出版, 2002: 1-4.

[25] 中华人民共和国农业部.冷却羊肉: NY/T 633—2002[S]. 北京: 中国标准出版社, 2002: 1-3.

[26] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 冷却猪肉加工技术要求: GB/T 22289—2008[S]. 北京:中国标准出版社, 2008: 1-4.

[27] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 肉与肉制品术语: GB/T 19480—2009[S]. 北京: 中国标准出版社, 2009: 1.

[28] 翁丽华. 热鲜肉贮藏过程菌相分析及肠杆菌科生长预测模型建立[D].南京: 南京农业大学, 2012: 1; 29.

[29] 田永全. 冻结肉、热鲜肉、冷鲜肉的营养与卫生[J]. 中国食物与营养, 2007, 13(5): 61-62. DOI:10.3969/j.issn.1006-9577.2007.05.020.

[30] ABDULLAH A Y, QUDSIEH R I. Effect of slaughter weight and aging time on the quality of meat from Awassi ram lambs[J]. Meat Science, 2009, 82(3): 309-316. DOI:10.1016/j.meatsci.2009.01.027.

[31] 金鑫, 禹迎迎, 徐幸莲, 等. 不同温度贮藏热鲜猪肉品质变化比较[J].食品科学, 2012, 33(16): 261-265. DOI:1002-6630(2012)16-0261-05.

[32] 李桂霞, 李欣, 李铮, 等. 宰后僵直及成熟过程中羊背最长肌理化性质的变化[J]. 食品科学, 2017, 38(21): 112-118. DOI:10.7506/spkx1002-6630-201721018.

[33] LOCKER R H, DAINES G J. Tenderness in relation to the temperature of rigor onset in cold shortened beef[J]. Journal of the Science of Food and Agriculture, 1976, 27(2): 193-196. DOI:10.1002/jsfa.2740270219.

[34] 张玉卿, 孙宝忠, 郎玉苗, 等. 不同形态牛肉食用品质和营养品质分析[J]. 肉类研究, 2015, 29(6): 1-4. DOI:10.7506/rlyj1001-8123-201506001.

[35] LAWRIE R A, LEDWARD D. Lawrie’s meat science[M]. 7th ed.Cambridge: Woodhead Publishing Co. Ltd., 2006: 189-341.

[36] 尹靖东. 动物肌肉生物学与肉品科学[M]. 北京: 中国农业大学出版社, 2011: 18.

[37] LI Ke, ZHANG Yimin, MAO Yanwei, et al. Effect of very fast chilling and aging time on ultra-structure and meat quality characteristics of Chinese yellow cattle M. Longissimus lumborum[J]. Meat Science,2012, 92(4): 795-804. DOI:10.1016/j.meatsci.2012.07.003.

[38] WATANABE A, KAMADA G, IMANARI M, et al. Effect of aging on volatile compounds in cooked beef[J]. Meat Science, 2015, 107: 12-19.DOI:10.1016/j.meatsci.2015.04.004.

[39] 牛珺, 张丽, 孙宝忠, 等. 西藏‘斯布’牦牛宰后成熟过程中挥发性风味物质差异分析[J]. 甘肃农业大学学报, 2017, 52(6): 127-133.

[40] 肖雄, 张德权, 李铮, 等. 宰后僵直和解僵过程羊肉风味品质分析[J]. 现代食品科技, 2019, 35(6): 287-294. DOI:10.13982/j.mfst.1673-9078.2019.6.038.

[41] VAN BA H, OLIVEROS C M, PARK K M, et al. Effect of marbling and chilled ageing on meat-quality traits, volatile compounds and sensory characteristics of beef Longissimus dorsi muscle[J]. Animal Production Science, 2016, 57(5): 981-992. DOI:10.1071/AN15676.

[42] CLAUSSEN C M, MCELROY B R, WILSON B T, et al. Method for the manufacture of pre-rigor sausage: 9687013[P]. 2014-4-28. http://www.patentbuddy.com/patent/9687013.

[43] CHENG Qiaofen, SUN Dawen. Factors affecting the water holding capacity of red meat products: a review of recent research advances[J].Critical Reviews in Food Science and Nutrition, 2008, 48(2): 137-159.DOI:10.1080/10408390601177647.

[44] CLAUS J R, SØRHEIM O. Preserving pre-rigor meat functionality for beef patty production[J]. Meat Science, 2006, 73(2): 287-294.DOI:10.1016/j.meatsci.2005.12.004.

[45] LEE H C, ERASMUS M A, SWANSON J C, et al. Improvement of turkey breast meat quality and cooked gel functionality using hotboning, quarter sectioning, crust-freeze-air-chilling and cold-battermincing technologies[J]. Poultry Science, 2016, 95(1): 138-143.DOI:10.3382/ps/pev313.

[46] BOLES J A, SWAN J E. Effects of brine ingredients and temperature on cook yields and tenderness of pre-rigor processed roast beef[J]. Meat Science, 1997, 45(1): 87-97. DOI:10.1016/S0309-1740(96)00037-X.

[47] JOHNSON R G, HENRICKSON R L. Effect of treatment of pre- and post-rigor porcine muscles with low sodium chloride concentrations on the subsequent extractability of proteins[J]. Journal of Food Science,1970, 35(3): 268-270. DOI:10.1111/j.1365-2621.1970.tb12158.x.

[48] CHOI J, LEE C, CHIN K. A study on the reduction of the salt contents on pork sausage using the pre-rigor ham[C]//Book of Abstracts of 65th International Congress of Meat Science and Technology, Postsdam,Germany, August 4-9, 2019: 388-389.

[49] KIJOWSKI J, NIEWIAROWICZ A, KUJAWSKA-BIERNAT B.Biochemical and technological characteristics of hot chicken meat[J].International Journal of Food Science and Technology, 1982, 17(5):553-560. DOI:10.1111/j.1365-2621.1982.tb00213.x.

[50] RAY E E, STIFFLER M D, BERRY W B. Effects of hot-boning and cooking method upon physical changes, cooking time and losses, and tenderness of beef roasts[J]. Journal of Food Science, 1980, 45(4):769-772. DOI:10.1111/j.1365-2621.1980.tb07445.x.

[51] ZHUANG Hong, BOWKER B. Effects of postmortem deboning time on texture characteristics of cooked chicken breast meat patties[C]//Book of Abstracts of 65th International Congress of Meat Science and Technology, Postsdam, Germany, August 4-9, 2019: 400.

[52] 梁菡峪, 曹淑瑞, 郑小玲, 等. 肉类贮藏过程中FAA和BAs变化规律及腐败标识物确定[J]. 食品工业科技, 2014, 35(11): 309-314.DOI:10.13386/j.issn1002-0306.2014.11.060.

[53] POLAK T, ANDRENŠEK S, ŽLENDER B, et al. Effects of aging and low internal temperature of grilling on the formation of heterocyclic amines in beef Longissimus dorsi muscle[J]. LWT-Food Science and Technology, 2009, 42(1): 256-264. DOI:10.1016/j.lwt.2008.03.001.

[54] 邰晶晶, 张玉斌, 刘金鑫, 等. 冷却藏羊肉贮藏过程中脂肪酸变化及调控研究[J]. 包装与食品机械, 2018, 36(1): 16-21. DOI:10.3969/j.issn.1005-1295.2018.01.004.

[55] 牛珺, 张丽, 孙宝忠, 等. 青海高原牦牛肉宰后成熟过程中脂肪酸组成及含量变化分析[J]. 食品工业科技, 2017, 38(8): 338-345.DOI:10.13386/j.issn1002-0306.2017.08.058.

[56] SUKUMARAN A T, HOLTCAMP A J, ENGLISHBEY A K, et al.Effect of deboning time on the growth of Salmonella, E. coli, aerobic,and lactic acid bacteria during beef sausage processing and storage[J].Meat Science, 2018, 139: 49-55. DOI:10.1016/j.meatsci.2018.01.012.

[57] MOTYCKA R R, BECHTEL P J. Influence of pre-rigor processing,mechanical tenderization, tumbling method and processing time on the quality and yield of ham[J]. Journal of Food Science, 1983, 48(5):1532-1536. DOI:10.1111/j.1365-2621.1983.tb03531.x.

[58] 肖雄, 侯成立, 李欣, 等. 宰后贮藏过程中羔羊肉食用品质的变化[J].肉类研究, 2019, 33(9): 53-58. DOI:10.7506/rlyj1001-8123-20190625-145.

[59] DEVINE C, WELLS R, LOWE T, et al. Pre-rigor temperature and the relationship between lamb tenderisation, free water production,bound water and dry matter[J]. Meat Science, 2014, 96(1): 321-326.DOI:10.1016/j.meatsci.2013.07.024.

[60] ZHANG Huijuan, PAN Jian, WU Zeyu. Investigation of the effects of high pressure processing on the process of rigor in pork[J]. Meat Science, 2018, 145: 455-460. DOI:10.1013/j.meatsci.2019.07.013.

[61] MORTON J D, PEARSON R G, LEE H Y Y, et al. High pressure processing improves the tenderness and quality of hot-boned beef[J].Meat Science, 2017, 133: 69-74. DOI:10.1016/j.meatsci.2017.06.005.

[62] PINTO NETO M, BERAQUET N J, CARDOSO S. Effects of chilling methods and hot-boning on quality parameters of M. longissimus lumborum from Bos indicus Nelore steer[J]. Meat Science, 2013,93(2): 201-206. DOI:10.1016/j.meatsci.2012.08.024.

[63] JACOB R, ROSENVOLD K, NORTH M, et al. Rapid tenderisation of lamb M. longissimus with very fast chilling depends on rapidly achieving sub-zero temperatures[J]. Meat Science, 2012, 92(1): 16-23.DOI:10.1016/j.meatsci.2012.03.015.

[64] SIKES A L, JACOB R, D’ARCY B, et al. Very fast chilling modifies the structure of muscle fibres in hot-boned beef loin[J]. Food Research International, 2017, 93: 75-86. DOI:10.1016/j.foodres.2016.12.027.