我国是水产大国,近年来渔业发展取得了长足进步。淡水鱼是我国水产业的重要组成部分,在我国渔业中占据重要地位[1]。革胡子鲶鱼(Clarias gariepinus,CG)属于优质淡水鱼之一,具有肉多刺少、肉质鲜美、生长迅速、适应性强、经济实惠、脂肪含量适中、易去皮和采肉等特点,是制作鱼糜制品的最佳原料之一[2-3]。鱼糜制品具有营养价值高、易消化和风味鲜美等特点,深受广大消费者青睐,近年来产量大幅增加[4]。市场上的鱼糜制品以海水鱼糜或淡水鱼糜为原料,一般均经过采肉、漂洗、脱水、精滤、冷冻等工序制得[5],其中漂洗过程需要投入大量的人力和物力,成本高,同时又会排放大量污水,容易造成环境污染和鱼肉中可溶性蛋白及脂肪等营养物质的流失。所以,将宰杀得到的CG鱼肉直接加工成鱼糜制品是开拓新鱼糜制品原料的有效途径。

由于CG鱼肉水分含量高达73.41%[6],在冷藏过程中易腐败变质,不易长时间贮藏,所以生产中常采用冷冻贮藏的方式。目前,相关研究多集中于漂洗过的鱼糜冻藏过程中的品质变化。唐淑玮[7]对鲟鱼鱼糜冻藏过程中的品质变化进行研究发现,随着冻藏时间的延长,鲟鱼鱼糜蛋白质发生氧化,凝胶特性降低,凝胶强度、白度和持水力呈下降趋势。岳开华等[8]对海鲈鱼鱼糜冻藏过程中流变特性及凝胶结构的变化规律进行研究发现,随着冻藏温度升高和冻藏时间延长,鱼糜的储能模量(G’)和损耗模量(G’’)减小,黏弹性下降,损耗角正切值(tanδ)增大,流动性增加;鱼糜凝胶微观结构观察显示,随着冻藏温度升高和冻藏时间延长,纤维基质的损伤增大,形成的凝胶性能降低。刘茹等[9]对鱼糜冻藏过程中的品质变化动力学进行研究,结果表明,在冻藏过程中,鱼糜的凝胶特性、Ca2+-ATPase活性、溶解性均随冻藏时间的延长而下降。但是未经漂洗工艺的CG鱼糜,因其中含有脂肪、水溶性蛋白、酶等成分,将其冻藏不同时间制成鱼糜制品后的凝胶特性、白度、持水力等品质指标变化的相关文献报道较少。

本研究将鲜活CG经过宰杀、清洗、采肉得到鱼肉块,然后经预冻、绞碎、斩拌(加防冻剂)制成鱼糜,自封袋包装后-30 ℃速冻1 h,然后转入-18 ℃冷库中冻藏,分别采用冻藏0、30、60、90 d的冷冻CG鱼糜为原料制作凝胶产品(鱼豆腐),测定影响其凝胶特性的相关指标,旨在开拓新的鱼糜制品原料资源、提升CG养殖经济效益。

1 材料与方法

1.1 材料与试剂

CG,体质量1.5~1.6 kg,体长40 cm,天津市德仁农业发展有限公司养殖,红旗农贸综合水产批发市场销售。

复合磷酸盐、山梨糖醇 江阴连盛化工有限公司;木薯淀粉 权鑫鸿业(天津)国际贸易有限公司;大豆分离蛋白粉 安阳市得天力食品有限公司;食盐、蔗糖、姜粉、白胡椒粉 天津市红旗农贸市场;转谷氨酰胺酶(transglutanminase,TGase,酶活力100 U/g) 江苏一鸣生物股份有限公司;无水乙醚(分析纯) 国药集团化学试剂有限公司。

1.2 仪器与设备

CM-14斩拌机 西班牙美卡公司;BJRJ-82绞肉机、BYXX-50烟熏炉、带孔不锈钢磨具 浙江嘉兴艾博实业有限公司;CM-5色差仪 日本Konica Minoilta公司;TA-XT plus物性测定仪 英国Stable Micro System公司;PQ-001低场核磁共振成像仪 上海纽迈电子科技有限公司;Phenom Pro台式扫描电子显微镜 荷兰Phenom-word BV公司;3k15离心机 德国Sigma公司;SDX-1全自动风冷速冻箱 天津市特斯达食品机械科技有限公司;DZ-400/2S真空包装机 诸城市美川机械有限公司。

1.3 方法

1.3.1 鱼豆腐基本配方

原料鱼糜1 000 g、复合磷酸盐4 g、山梨糖醇0.4 g、蔗糖50 g、食盐22 g、大豆分离蛋白粉50 g、木薯变性淀粉60 g、TGase 4 g,香精香料适量,冰水适量。

1.3.2 加工工艺

1.3.2.1 生鲜鱼糜加工工艺流程

CG活鱼→冰浴→敲击头部致晕→清洗→开膛去内脏→去皮→采肉块→清洗→速冻→绞肉→斩拌→生鲜鱼糜→分装→速冻→冷冻贮藏

操作要点:1)前处理:活鱼购买后30 min内运送到天津农学院食品加工车间,放入冰水(水中加入碎冰,水温4~5 ℃)中保持10~15 min,敲击头部致晕,开膛取出所有内脏,将鱼体清洗干净;2)采肉、绞碎:将清洗干净的鱼体手工去皮、采肉,得到大块肉条(块),立即放入碎冰中降温,待鱼肉块温度降至10 ℃以下后,从碎冰中取出,用干净纱布擦去表面水分,放入全自动风冷速冻箱(-35 ℃)中预冻至中心温度-3~-5 ℃,取出放入绞肉机中绞碎(8 mm筛板);3)斩拌:将绞碎的鱼肉粒放入斩拌机中(事先用碎冰降温),空擂1~2 min,然后加入复合磷酸盐(0.25%)、蔗糖(5%)、山梨糖醇(0.04%)擂溃2~3 min,得到CG鱼糜;4)分装、速冻:将鱼糜分装到20 cm×25 cm的长方形包装袋中(每袋500 g),放入速冻箱中速冻3 h后,放入-18 ℃冷库中贮藏,得到CG冷冻鱼糜。

1.3.2.2 鱼豆腐加工工艺流程

冷冻贮藏的原料鱼糜→解冻→配料、斩拌制得肉馅→装入带孔不锈钢模具→抽真空→蒸煮→冷却→切块→半成品

操作要点:1)斩拌:按照实验设计方案选用冻藏不同时间的CG冷冻鱼糜,缓慢解冻(0~4 ℃)后,放入斩拌机中空擂2~3 min,然后加入食盐盐擂2~3 min,再依次加入配方中的其他辅料继续斩拌3~4 min,整个斩拌过程时间控制为10 min;2)成型:将斩拌后的肉馅装入带孔不锈钢模具中,内垫食用塑料布,将模具的盖固定好;3)抽真空:在压好的模具中用针头从带孔的模具盖和底部、四周扎孔排气,再放入真空滚揉机中真空抽气5 min(0.06 MPa),重复2 次,达到抽真空目的;4)蒸煮:把压好的模具放入烟熏炉,将烟熏炉设置程序单步运行,采用两段式蒸煮方式(48 ℃保持25 min,90 ℃保持40 min),以防止鱼糜凝胶劣化。

1.3.3 实验方案设计

按照1.3.2.1节的方法制备CG冷冻鱼糜,以其为原料按照1.3.2.2节的方法加工鱼豆腐(catifish tofu,CT)。根据CG鱼糜冻藏时间(0、30、60、90 d)设计4 组实验,加工出4 组鱼豆腐,分别记为CT0、CT30、CT60和CT90组。对4 组冷却后的鱼豆腐进行感官评定,并测定其水分、脂肪含量以及色泽、持水力、凝胶性能、水分迁移和微观结构的变化,从而分析CG冷冻鱼糜冻藏时间对其凝胶制品(鱼豆腐)品质变化的影响。

1.3.4 指标测定

1.3.4.1 感官评定

由10 位经验丰富的评价员组成感官评价小组,对4 组鱼豆腐的色泽、气味、滋味及质地进行感官评定。待评价样品:切成统一形状,分别用相同碟子盛装,随机编号;担任评价员的基本要求:身体健康,无味觉、嗅觉缺陷和吸烟嗜酒等不良习惯;在进行感官评价前1 h不得进食;不能使用气味浓郁的化妆品,不能喷香水;对鱼豆腐有一定了解,并进行相关培训,能独立完成评定。鱼豆腐感官评价标准如表1所示。

表1 鱼豆腐感官评价标准

Table 1 Criteria for sensory evaluation of fish tofu

评价指标 评分标准 感官评分气味(20 分)没有腥味 16~20有少许腥味 11~15有腥味 6~10腥味较重 1~5滋味(20 分)滋味鲜美,咸淡适中 16~20滋味较香,咸淡适中 11~15滋味一般 6~10滋味较差 1~5色泽(20 分)切面光泽好,呈白色 16~20切面光泽好,较白 11~15切面光泽好,微白 6~10切面光泽好,不白 1~5质地(40 分)组织紧密,弹性好,硬实 31~40组织紧密,较硬实 21~30组织紧密,弹性一般 11~20组织紧密,弹性不好 1~10

1.3.4.2 水分和脂肪含量测定

脂肪含量测定:参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》[10]中的索氏抽提法;水分含量测定:参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[11]中的直接干燥法。

1.3.4.3 白度测定

将鱼豆腐搅成肉糜,铺满石英比色皿底部,放在色差仪上测定样品亮度值(L*)、红度值(a*)和黄度值(b*)。样品的白度按式(1)[12]计算。重复3 次,计算结果取平均值。

1.3.4.4 持水力测定

将鱼豆腐切成约3 mm厚的薄片,精确称量(2.000 0±0.000 1) g样品(m2),用滤纸包裹,放入离心机中在6 000×g、15 ℃条件下离心10 min,离心后立即去掉滤纸精确称取样品质量(m1),按式(2)计算持水力。每组平行测定3 次。

1.3.4.5 凝胶特性测定

将鱼豆腐从4 ℃冰箱中取出,切成2.5 cm见方的正方体,在室温中放置25~30 min。利用质构仪测定鱼豆腐的凝胶强度。参数设定:选用P/35 S探头,测试模式为压缩力模式,测前速率1.0 mm/s,测试速率1.0 mm/s,测后速率1.0 mm/s,应变50%,触发力5 g。测试结果选择凝胶曲线上第1个峰所在位置的凝胶破断力,对应的距离为凹陷距离,其中凝胶破断力反映鱼糜凝胶的硬度,凹陷距离反映鱼糜凝胶的弹性,二者乘积即为凝胶强度,按式(3)计算[13]。每个处理组包含5 个平行试样,结果取平均值。

1.3.4.6 低场核磁共振(low-field nuclear magnetic resonance,LF-NMR)测定水分迁移情况

参考王永巍等[14]的方法,稍作修改,使用核磁共振成像仪测定。将样品放入直径15 mm核磁管底部,置于分析仪中。采用CPMG序列进行测定。测试参数为:质子共振频率22 MHz,90°脉宽15.00 μs,重复采样等待时间4 000 ms,回波时间0.3 ms,回波个数2 000,采样频率200 Hz,累计采样。测定结束后使用仪器自带Multi Exp InvAnalysis软件进行反演得到样品的横向弛豫时间T2波谱图,计算横向驰豫时间T2和结合水、不易流动水、自由水相对含量,每个样品重复测定3 次,结果取平均值。

1.3.4.7 微观结构观察

将鱼豆腐切成方块(3 mm×3 mm×3 mm),置于5 mL离心管中备用;先将包埋剂滴到样品台上,然后将切好的样品置于样品台,之后调节样品台至低于样品杯2 mm,设置冷台温度为-15 ℃,待温度降低即可测定。

1.4 数据处理

用Microsoft Excel 2011软件进行数据处理,结果用平均值±标准差表示。采用Statistix 8.1软件进行显著性分析,P<0.05表示有显著性差异。使用Sigma Plot 10.0软件作图。

2 结果与分析

2.1 CG鱼糜冻藏时间对鱼豆腐感官评分的影响

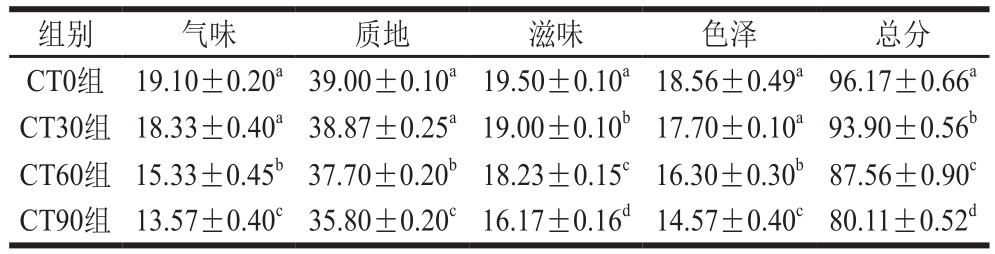

表2 CG鱼糜冻藏时间对鱼豆腐感官评分的影响

Table 2 Effect of frozen storage time of CG surimi on sensory evaluation of fish tofu

注:同列小写字母不同,表示差异显著(P<0.05)。表3~5同。

组别 气味 质地 滋味 色泽 总分CT0组 19.10±0.20a39.00±0.10a19.50±0.10a18.56±0.49a96.17±0.66a CT30组 18.33±0.40a38.87±0.25a19.00±0.10b17.70±0.10a93.90±0.56b CT60组 15.33±0.45b37.70±0.20b18.23±0.15c16.30±0.30b87.56±0.90c CT90组 13.57±0.40c35.80±0.20c16.17±0.16d14.57±0.40c80.11±0.52d

感官评价是最直观判断鱼糜制品品质的方法,感官评价是以人的感官和感知来评定食品口味,从而确定产品是否在可接受范围内[15]。由表2可知:CT0和CT30组鱼豆腐的气味、色泽和质地评分没有显著差异,但均显著高于CT60和CT90组(P<0.05);随着CG鱼糜冻藏时间的延长,4 组鱼豆腐的滋味评分呈降低趋势,为19.50~16.17 分;CT0和CT30组鱼豆腐的感官评分分别为96.17、93.90 分,均大于90 分,说明CG鱼糜在-18 ℃冻藏0~30 d制成鱼豆腐的综合感官品质良好,而CT60和CT90组鱼豆腐的感官综合评分分别为87.56、80.11 分,均大于80 分,仍在可接受范围内。由以上分析可知,未漂洗的CG鱼糜冻藏0~30 d制成的鱼豆腐品质优良,冻藏60、90 d后制成的鱼豆腐感官品质在可接受范围内。由此说明,CG鱼糜最长冻藏时间为90 d,此后品质会显著下降。

2.2 CG鱼糜冻藏时间对鱼豆腐水分及脂肪含量的影响

图1 CG鱼糜冻藏时间对鱼豆腐水分含量的影响

Fig. 1 Effect of frozen storage time of CG surimi on water content of fish tofu

由图1可知,随着CG冷冻鱼糜冻藏时间的延长,鱼豆腐水分含量逐渐降低,并且CT0、CT30组间以及CT0、CT30组分别与CT60、CT90组间均差异显著(P<0.05),但是CT60、CT90组间差异不显著。鱼豆腐水分含量由高到低依次为:CT0>CT30>CT60≈CT90,CT90组鱼豆腐水分含量(60.23%)比CT0组(64.25%)降低4.02%,说明CG冷冻鱼糜在冻藏-解冻过程中有一定程度的汁液流失。一般来说,肌肉蛋白质在冻结过程中会发生很多变化,包括物理、化学和胶体变化,如盐溶性蛋白溶解性降低、肌纤维间隙增大、肌肉蛋白的ATPase活性降低以及巯基、二硫键含量的变化等,这些变化受冻结过程中冰晶大小、数量及分布情况的影响。如冻结过程中形成的冰晶大、数量少且分布不均匀,使冰晶在单位面积上所产生的压力较大,引起肌肉纤维细胞产生不可逆的机械损伤和破裂,造成解冻时大量汁液流失、肌肉蛋白发生冻结变性,严重影响加工肉制品的质量。

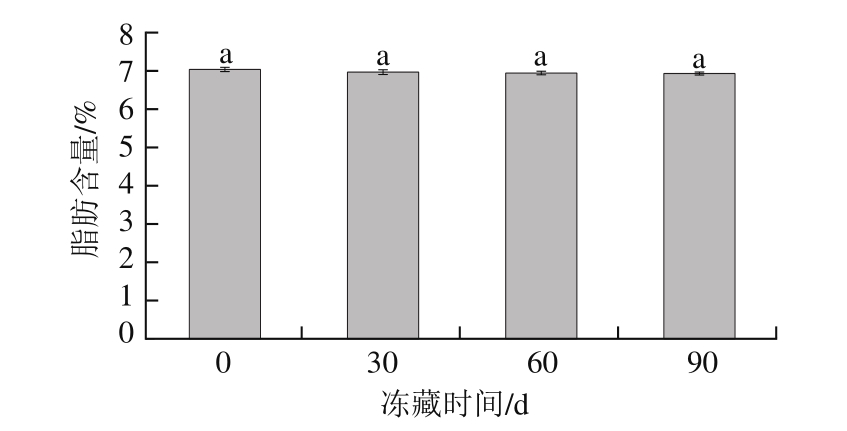

图2 CG鱼糜冻藏时间对鱼豆腐脂肪含量的影响

Fig. 2 Effect of frozen storage time of CG surimi on fat content of fish tofu

由图2可知,4 组鱼豆腐脂肪含量没有显著差异,但是随着CG鱼糜冻藏时间的延长,鱼豆腐的脂肪含量有略微降低的趋势。4 组鱼豆腐脂肪含量范围为6.93%~7.04%,CT90组相比于CT0组脂肪含量降低0.11%,说明鱼糜冻藏过程中脂肪仅发生了轻微氧化。

2.3 CG鱼糜冻藏时间对鱼豆腐白度和持水力的影响

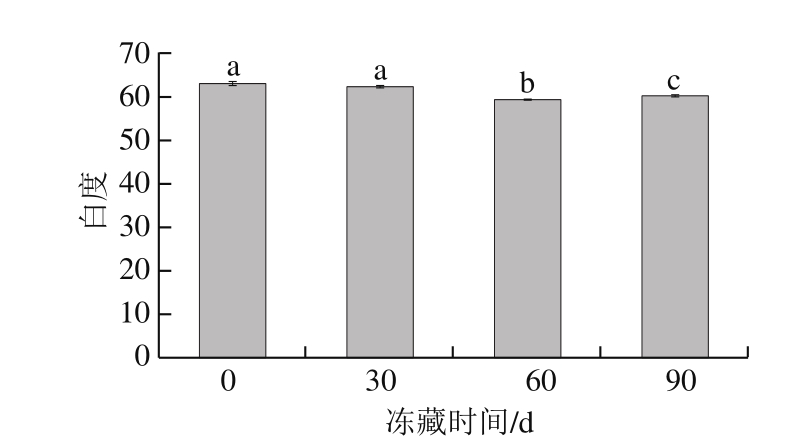

图3 CG鱼糜冻藏时间对鱼豆腐白度的影响

Fig. 3 Effects of frozen storage time of CG surimi on whiteness of fish tofu

白度是用来判定鱼糜制品色泽的重要指标之一,通常情况下,L*越大,a*越小,白度越大,鱼糜制品就越白,洁白且有一定亮度的鱼糜制品是生产者追求的目标[16-18]。由于物质吸收光的频率和内部结构有关,因此鱼糜结构对鱼豆腐色泽有一定影响。由图3可知,4 组鱼豆腐白度为59.40~63.10,鱼豆腐白度较低的原因是所用CG鱼糜未经过漂洗工艺去除血液导致,因此CG鱼糜最适合用作有油炸工艺的鱼豆腐或鱼丸的内包馅原料。随着CG鱼糜冻藏时间的延长,鱼豆腐白度呈逐渐降低的趋势, CT30与CT0组差异不显著,但CT60和CT90组显著低于CT0和CT30组(P<0.05)。4 组鱼豆腐白度的降低趋势整体平缓,说明CG鱼糜冻藏0~90 d对其鱼糜制品色泽品质影响并不十分显著,这与Endoo等[18]研究的-20 ℃冻藏鱼糜白度测定结果一致。

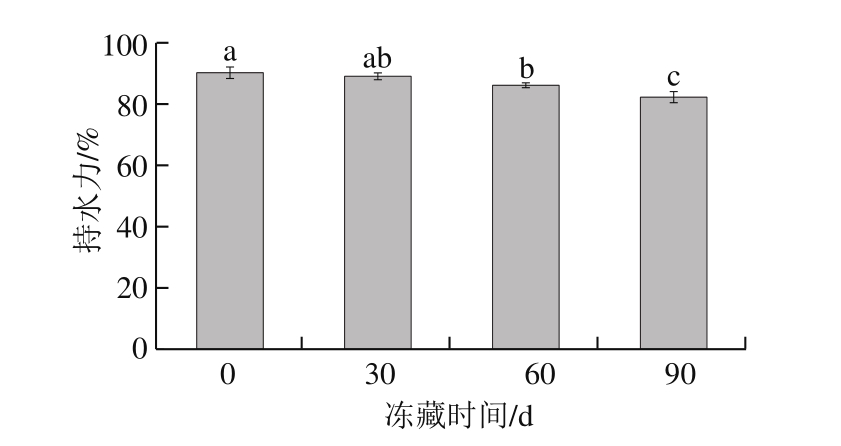

图4 CG鱼糜冻藏时间对鱼豆腐持水力的影响

Fig. 4 Effects of frozen storage time of CG surimi on water retention capacity of fish tofu

持水力是鱼糜制品离心过程中将水分保持在微观结构中的能力,是衡量样品网络结构结合紧密程度的重要指标之一,持水力好的样品,内部水分不易外渗,失水率较低,产品品质较好[19-20]。由图4可知,4 组鱼豆腐的持水力为84.82%~92.75%,与CT0组相比,CT30、CT60和CT90组鱼豆腐的持水力分别降低1.16%、2.92%和3.89%,说明鱼糜冻藏0~90 d后制成鱼糜制品的持水力呈下降趋势。徐祖东等[21]研究发现,市售即食鱼豆腐的持水力为82.98%~86.36%,相比之下,CG鱼糜冻藏0~60 d后制成鱼豆腐的持水力高于市售即食鱼豆腐,说明CG鱼糜冻藏0~60 d后制成的鱼糜制品品质良好。虽然CT90组鱼豆腐持水力显著降低(84.82%),但仍然大于市售鱼豆腐的最低持水力82.98%,说明CG鱼糜冻藏90 d后制成的鱼糜制品品质有所降低,但还在可接受范围内。

2.4 CG鱼糜冻藏时间对鱼豆腐凝胶特性的影响

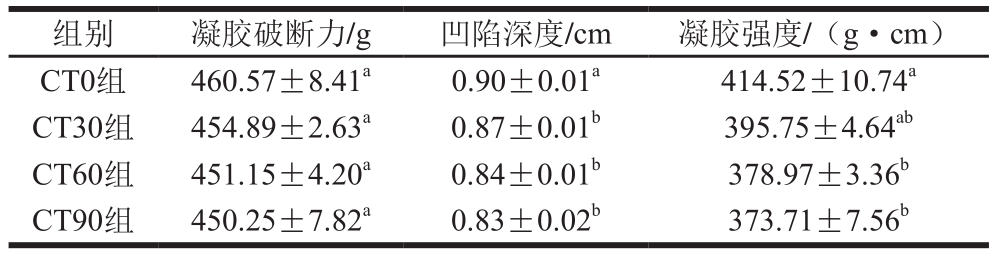

表3 CG鱼糜冻藏时间对鱼豆腐凝胶特性的影响

Table 3 Effects of frozen storage time of CG surimi on gel properties of fish tofu

组别 凝胶破断力/g 凹陷深度/cm 凝胶强度/(g·cm)CT0组 460.57±8.41a 0.90±0.01a 414.52±10.74a CT30组 454.89±2.63a 0.87±0.01b 395.75±4.64ab CT60组 451.15±4.20a 0.84±0.01b 378.97±3.36b CT90组 450.25±7.82a 0.83±0.02b 373.71±7.56b

凝胶破断力是衡量鱼糜凝胶硬度的指标,凝胶破断力越大表示鱼糜制品的硬度越大。由表3可知,4 组鱼豆腐的凝胶破断力(450.25~460.57 g)没有显著差异,且优于王艳霞等[22]研究得到的金线鱼鱼糜制品凝胶破断力(326.44 g),说明CG鱼糜冻藏0~90 d后制成鱼豆腐的硬度指标良好。凹陷深度可以反映鱼糜制品的弹性,凹陷深度越深,鱼糜制品的弹性就越好。CT0组鱼豆腐的凹陷深度显著大于CT30、CT60和CT90组(P<0.05),但CT30、CT60和CT90组间均无显著差异,说明CG鱼糜冻藏0 d(新鲜鱼糜)制成鱼豆腐的弹性最好,鱼糜冻藏30、60、90 d后制成鱼豆腐的弹性有所下降,但均保持在0.80 cm以上,弹性指标保持良好。凝胶强度是凝胶破断力和凹陷深度的乘积,凝胶破断力和凹陷深度越大,鱼糜制品的凝胶特性就越好[14]。4 组鱼豆腐的凝胶强度为373.71~414.52 g·cm,CG鱼糜冻藏0~30 d后制成鱼豆腐的凝胶强度指标没有显著变化,凝胶强度良好,CT60和CT90组鱼豆腐的凝胶强度有所下降,但仍在鱼糜制品(加入卡拉胶)凝胶强度(320.00~420.00 g·cm)[23]范围内,说明CG鱼糜冻藏60~90 d后制成鱼豆腐的凝胶强度在可接受范围内。凝胶强度测定结果表明,CG鱼糜最佳冻藏时间为0~30 d,冻藏30~90 d在可接受范围内。

2.5 CG鱼糜冻藏时间对鱼豆腐水分迁移的影响

LF-NMR通过横向弛豫时间T2的变化从微观角度解释肉制品中水分的分布状态和变化规律[24-25],直观显示样品中水分及其迁移状态以及肌原纤维蛋白的完整性,是一种有效、快速的检测方法[26]。

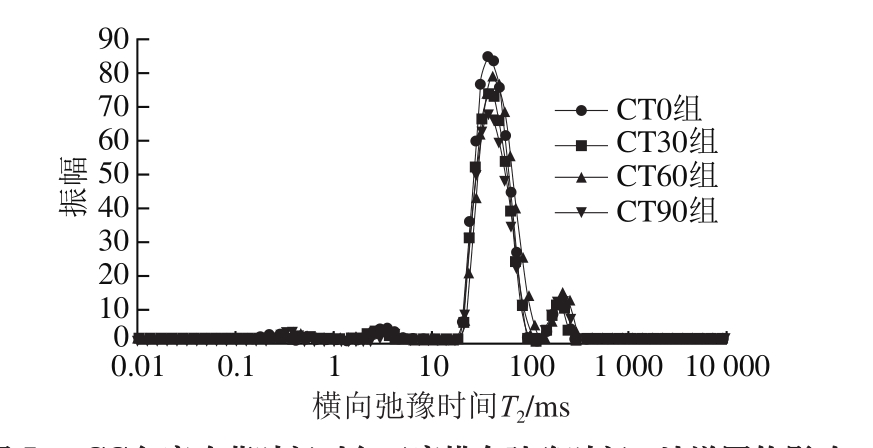

图5 CG鱼糜冻藏时间对鱼豆腐横向弛豫时间T2波谱图的影响

Fig. 5 Effects of frozen storage time of CG surimi on T2 transverse relaxation time spectrum of fish tofu

由图5可知,4 组鱼豆腐的横向弛豫时间T2波谱图大致有4 个峰,T21-1、T21-2统称T21(0~10 ms),T21代表与大分子结合紧密的结合水,T22(10~100 ms)代表存在于凝胶空隙中的不易流动水,T23(100~1 000 ms)代表能够自由流动的自由水,T21、T22、T23的积分面积所占总积分面积的百分比用P21、P22和P23表示,代表各个区间氢质子的相对含量,即代表3 种状态水分的相对含量[27]。T2越短表明水与底物结合越紧密,T2越长表明水分越自由[28]。不易流动水横向弛豫时间T22越短,其峰面积比例P22越大,鱼豆腐的空间网络结构结合紧密,凝胶特性就越好。

表4 CG鱼糜冻藏时间对鱼豆腐T21、T22和T23的影响

Table 4 Effects of frozen storage time of CG surimi on T21, T22 and T23 of fish tofu ms

组别 T21 T22 T23 CT0组 3.99±0.81a 81.48±1.48b 209.43±16.47b CT30组 3.69±0.62a 82.07±1.41b 190.28±0.23c CT60组 5.02±0.26a 84.79±0.57ab 282.98±9.94a CT90组 3.73±0.59a 86.83±1.73a 165.74±21.37c

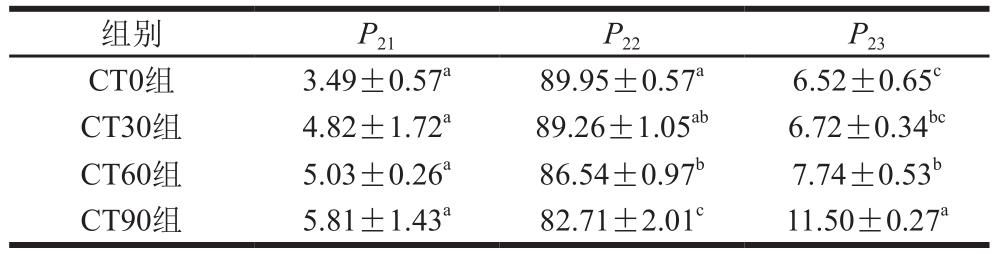

表5 CG鱼糜冻藏时间对鱼豆腐P21、P22和P23的影响

Table 5 Effects of frozen storage time of CG surimi on P21, P22 and P23 of fish tofu%

组别 P21 P22 P23 CT0组 3.49±0.57a 89.95±0.57a 6.52±0.65c CT30组 4.82±1.72a 89.26±1.05ab 6.72±0.34bc CT60组 5.03±0.26a 86.54±0.97b 7.74±0.53b CT90组 5.81±1.43a 82.71±2.01c 11.50±0.27a

由表4~5可知:4 组鱼豆腐的T21和P21没有显著差异,说明CG鱼糜冻藏0~90 d对鱼豆腐结合水相对含量没有显著影响;随着CG鱼糜冻藏时间的延长,P23逐渐增加,T23在165.74~282.98 ms波动,且差异显著(P<0.05),说明CG鱼糜冻藏过程中自由水移动活跃,从而导致鱼豆腐自由水流动性增强;随着CG鱼糜冻藏时间的延长,4 组鱼豆腐的T22逐渐增加,说明CG鱼糜冻藏过程中H+的自由度增加,减弱了水分和大分子之间的结合力,增加了水分流动性,部分不易流动水转化为自由水;4 组鱼豆腐P22为82.71%~89.95%,CT30和CT60组没有显著差异,CT90组显著低于其余3 组(P<0.05),说明CG鱼糜在-18 ℃冻藏过程中部分不易流动水转化为自由水,从而影响了鱼豆腐品质,导致鱼豆腐的不易流动水含量降低。从水分迁移测定结果来看,CG鱼糜最适冻藏时间为0~30 d,冻藏30~60 d在可接受范围内。

2.6 CG鱼糜冻藏时间对鱼豆腐微观结构的影响

图6 CG鱼糜冻藏时间对鱼豆腐微观结构的影响(×1 000)

Fig. 6 Effects of frozen storage time of CG surimi on microstructure of fish tofu (× 1 000)

使用扫描电子显微镜观察-18 ℃冻藏不同时间CG鱼糜制成鱼豆腐的微观结构。由图6可知,CT0和CT30组鱼豆腐三维空间网络结构结合紧密,变化不明显,说明CG鱼糜冻藏0~30 d后制成鱼豆腐的肌原纤维完整性良好,蛋白空间网络结构结合紧密,空隙小。CT60组鱼豆腐的微观结构已经出现疏松现象,鱼糜凝胶的三维网状结构紧密程度下降,空隙大于CT0和CT30组,这与岳开华等[8]研究即食鱼糜制品贮藏60 d后的变化一致。CT90组鱼豆腐的三维空间结构空隙明显变大,这与凝胶强度测定结果一致,说明CG鱼糜在60~90 d冻藏期间部分肌原纤维蛋白遭到破坏,鱼糜蛋白的三维空间结构紧密程度下降明显,从而影响鱼豆腐的微观结构。从微观结构来看,CG鱼糜最佳冻藏时间为0~30 d,冻藏30~60 d在可接受范围内,冻藏90 d制成的鱼豆腐出现明显品质劣变。

3 结 论

通过对鱼豆腐感官品质、持水力、凝胶特性、水分迁移情况、微观结构等进行测定,研究CG鱼糜冻藏时间对鱼豆腐品质特性的影响。结果表明:CT0和CT30组鱼豆腐感官品质、白度、持水力、T22、P22和凝胶强度差异不显著,且均显著高于CT60和CT90组;CT60和CT90组鱼豆腐的持水力、T22和P22差异显著(P<0.05);从微观结构看,CT0和CT30组鱼豆腐三维空间网络结构结合紧密、空隙小,CT60组鱼豆腐的微观结构已经出现疏松现象,CT90组鱼豆腐的三维空间结构空隙明显变大。由以上结果可得出,CG鱼糜冻藏30 d时制成的鱼豆腐品质特性最佳,以冻藏60 d的CG鱼糜为原料制成的鱼豆腐品质特性在可接受范围内,冻藏90 d的CG鱼糜制成的鱼豆腐品质特性出现明显劣变。

[1] 陈诗波, 李崇光. 中国淡水鱼农户精养成本收益及生产效率分析[J].价格理论与实践, 2007(11): 44-45.

[2] 李鹏, 郭耀华, 马俪珍, 等. 加热处理对鲶鱼鱼糜漂洗水中肌浆蛋白性质的影响[J]. 天津农学院学报, 2015, 22(2): 16-20. DOI:10.3969/j.issn.1008-5394.2015.02.005.

[3] MANAT C J, SAPPASITH K K, SOOTTAWAT B. Characterisation of muscles from Frigate mackerel (Auxis thazard) and catfish (Clarias macrocephalus)[J]. Food Chemistry, 2013, 139(1/4): 414-419.DOI:10.1016/j.foodchem.2013.01.111.

[4] 杨华, 张晓伟, 刘慧, 等. 鲶鱼鱼糜凝胶质构特性的研究[J]. 食品研究与开发, 2011, 32(6): 52-57. DOI:10.3969/j.issn.1005-6521.2011.06.016.

[5] 张婷, 李茜雅, 唐欢, 等. 鱼糜及鱼糜制品加工工艺研究进展[J]. 中国调味品, 2018, 43(3): 185-191. DOI:10.3969/j.issn.1000-9973.2018.03.042.

[6] 陈晋明, 孙子龙, 杨毅青, 等. 冻藏对淡水鱼肉品质及氯霉素残留的影响[J]. 食品工业, 2018, 39(11): 138-141.

[7] 唐淑玮. 鲟鱼鱼糜在冻藏过程中的品质变化[C]//中国食品科学技术学会第15届年会论文摘要集. 北京: 中国食品科学技术学会, 2018:779-780.

[8] 岳开华, 黄永春, 张业辉, 等. 海鲈鱼鱼糜冻藏过程中流变特性及凝胶结构的变化规律[J]. 食品工业科技, 2016, 37(8): 330-334; 339.DOI:10.13386/j.issn.1002-0306.2016.08.016.

[9] 刘茹, 熊善柏, 赵思明, 等. 鱼糜冻藏过程中的品质变化动力学研究[J]. 食品工业科技, 2007, 28(2): 78-81; 85. DOI:10.3969/j.issn.1002-0306.2007.02.017.

[10] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品中脂肪的测定: GB/T 5009.6—2016[S].北京: 中国标准出版社, 2016.

[11] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准 食品中水分的测定: GB 5009.3—2016[S]. 北京: 中国标准出版社, 2016.

[12] 熊凤娇, 马俪珍, 王洋. 脂肪添加种类和比例对鱼豆腐品质特性的影响[J]. 肉类研究, 2018, 32(3): 1-6. DOI:10.7506/riyj.1001-8123-201803001.

[13] 杨铭铎, 张璇. 新型肉肠开发的研究进展[J]. 四川旅游学院学报,2015(3): 14-17.

[14] 王永巍, 王欣, 刘宝林, 等. 低场核磁共振技术检测煎炸油品质[J].食品科学, 2012, 33(6): 171-175.

[15] 朱瑞麒. 淡水鱼鱼糜制品质量影响因素及其冷冻工艺优化[D]. 哈尔滨: 东北农业大学, 2015: 16-17. DOI:10.7666/d.Y2772068.

[16] PARK J W. Surimi gel colors as affected by moisture content and physical conditions[J]. Journal of Food Science, 2010, 60(1): 15-18.DOI:10.1111/j.1365-2621.1995.tb05596.x.

[17] HSU C K, CHIANG B H. Effects of water, oil, starch, calcium carbonate and titanium dioxide on the color and texture of threadfin and hairtail surimi gels[J]. International Journal of Food Science and Technology, 2002, 37(4): 387-393. DOI:10.1046/j.1365-2621.2002.00577.x.

[18] ENDOO N, YONGSAWATDIGUL J. Comparative study on chemical and gel-forming properties of surimi from freshwater and marine fish during frozen storage[J]. Food and Applied Bioscience Journal, 2014,2(3): 192-202.

[19] 罗晓玲, 杨瑞金, 赵伟, 等. 超高压处理复合鱼糜凝胶性能研究[J]. 食品与机械, 2010, 26(4): 15-18. DOI:10.3969/j.issn.1003-5788.2010.04.004.

[20] 王蒙, 蓝蔚青, 邱泽慧, 等. 苹果多酚对冰鲜大黄鱼贮藏期间品质与水分迁移变化影响[J]. 食品与发酵工业, 2019, 45(21): 93-101.DOI:10.13995/j.cnki.11-1802/ts..021339.

[21] 徐祖东, 戴志远, 陈康, 等. 3 种即食鱼豆腐营养成分分析及凝胶性能评价[J]. 食品科学, 2017, 38(18): 93-98. DOI:10.7506/spkx1002-6630-201718015.

[22] 王艳霞, 张金丽, 张瑞婷, 等. 鱼种和亲水胶体对鱼糜制品凝胶性质的影响[J]. 食品工业科技, 2016, 37(2): 143-147. DOI:10.13386/j.issn1002-0306.2016.02.020.

[23] 郑红. 复配胶体对鱼糜制品凝胶强度的影响[J]. 农产品加工,2017(6): 22-23. DOI:10.16693/j.cnki.1671-9646(X).2017.06.007.

[24] CHATTOPADHYAY K, XAVIER K A M, PORAYIL L, et al. Chitosan hydrogel inclusion in fish mince based emulsion sausages: effect of gel interaction on functional and physicochemical qualities[J].International Journal of Biological Macromolecules, 2019, 134: 1063-1069. DOI:10.1016/j.ijbiomac.2019.05.148.

[25] 林晶晶, 林向阳, 吴佳, 等. 利用核磁共振技术研究鱼糜制品在储藏过程中的水分变化[J]. 食品科学, 2011, 32(19): 46-49.

[26] SIVERTSVIK M, ROSNES J T, JEKSRUD W K. Solubility and absorption rate of carbon dioxide into non-respiring foods. Part 2:raw fish fillets[J]. Journal of Food Engineering, 2004, 63(4): 451-458.DOI:10.1016/j.jfoodeng.2003.09.004.

[27] 姜晓文, 韩剑众. 生鲜猪肉持水性的核磁共振研究[J]. 食品工业科技,2009, 30(7): 128-130. DOI:10.13386/j.issn1002-0306.2009.07.047.

[28] 尚坤, 陈金玉, 张坤生, 等. 鸡胸肉冻藏温度下的理化和感官特性变化研究[J]. 食品研究与开发, 2019, 40(1): 1-6. DOI:10.3969/j.issn.1005-6521.2019.01.001.