风干肠是一类自然风干制成的腌腊肉制品,也是我国传统肉制品的典型代表,以其独特的风味和口感深受消费者喜爱。蛋白质降解是火腿和腊肠等腌腊肉制品干燥和贮藏过程中最重要的生物化学变化之一,主要包括:组织蛋白酶引起的大分子物质减少和小分子物质产生;二肽酶引起的二肽增加;氨肽酶从多肽链的氨基末端水解出游离氨基酸以及一些副反应[1-2]。蛋白质降解产生的小分子肽类物质、游离氨基酸、醛、有机酸及胺是重要的风味成分或风味前体物质,对腌肉制品滋味的形成具有重要作用[3-4]。加工后贮藏也会对肉制品风味有很大的影响,蛋白质降解产生的小分子物质贮藏期间可以通过Strecker降解和美拉德反应产生更多风味物质,适当的贮藏时间可以使腌腊肉制品获得更好的风味,但贮藏期过长则可能产生异味,影响肉制品风味[5]。同时,蛋白质还能通过物理吸附和化学吸附结合其降解所形成的风味物质,前者主要通过范德华力和毛细血管作用吸附,后者包括静电吸附、氢键结合和共价结合[6]。因此研究蛋白质的降解规律对了解风干肠风味的形成具有重要意义。

近年来,国外学者对干腌肉制品中组织蛋白酶活性与蛋白质降解及风味形成三者之间的关系已经作了许多系统而深入的研究[7-8],国内对金华火腿[9]、宣威火腿[10]、宣恩火腿[11]加工过程中蛋白质变化规律及风味的关系都有比较清晰的研究,对广式腊肠加工和贮藏过程中蛋白质的变化规律也有过类似的探讨[12-13],但对风干肠加工和贮藏过程中蛋白质变化规律的报道较少。为此,本研究以总氮、非蛋白氮、氨基酸态氮、挥发性盐基氮、游离氨基酸及不同种类蛋白质为指标,研究风干肠加工和贮藏过程中蛋白质降解及其风味指标变化,探究其基本动态变化规律及风干肠风味形成机理,为风干肠的工业化品质调控提供科学依据。

1 材料与方法

1.1 材料与试剂

猪后腿肉、猪背脂 北京中瑞食品有限公司;风干肠加工用辅料(亚硝酸钠、盐、白砂糖、香辛料等)北京金美添技术发展有限公司。

硫酸铜、硫酸钾、甲基红、亚甲基蓝 北京化学试剂厂;硼酸、氢氧化钠、三氯乙酸、磺基水杨酸、氧化镁、体积分数95%乙醇 上海麦克林生化科技有限公司;硫酸 国药集团化学试剂有限公司;SL 1291-500 mL考马斯亮蓝染色液 上海亿言生物科技有限公司。

1.2 仪器与设备

4822绞肉机 美国Hobart公司;OSCAR 20真空灌肠机 德国海因里希弗雷机械制造有限公司;BYXX-50烟熏箱 杭州艾博科技工程有限公司;DL101-2电热鼓风干燥箱 东台市宏祥电炉制造有限公司;Shimadzu-AUY120分析天平 日本岛津公司;Avanti J-E高速冷冻离心机 美国Beckman Coulter公司;3K15低温高速离心机 德国Sigma公司;SKD-200全自动凯氏定氮仪、SKD-08S2红外消煮炉 上海沛欧分析仪器有限公司;PHS-3C pH计 上海仪电科学仪器股份有限公司;PowerPac 300电泳仪 伯乐生命医学产品(上海)有限公司;FS-1可调高速匀浆机 常州国华电器有限公司;L-8900氨基酸自动分析仪 日立(中国)有限公司;JS-1030荧光化学发光凝胶成像系统 上海培清科技有限公司。

1.3 方法

1.3.1 风干肠加工、贮藏及取样

产品配方:猪后腿肉与猪背脂质量比为4∶1;配料(以原料肉质量为基准):亚硝酸钠0.003%、盐1.8%、白砂糖1%、葡萄糖0.5%、味精0.2%、酒1%、生抽2%、五香粉0.15%、异抗坏血酸钠0.15%、冰水10%。

产品加工、贮藏:猪后腿肉修整(剔除筋膜和肥肉)→绞碎(5 mm孔板)→按产品配方混合搅拌→腌制→灌肠→烘干(45 ℃,3 h)→风干(15 ℃,相对湿度75%,6 d)→真空包装→贮藏(25 ℃,相对湿度50%,8 个月)。

取样:分别取原料肉、腌制期、烘干、风干3 d、成品肠(风干6 d)及贮藏60、120、180、240 d样品,每个阶段随机取足量的原料肉或肠,去除肠衣,用牙签剔除可见肥肉丁,取瘦肉搅碎混匀,用于检测分析。

1.3.2 原料肉及风干肠水分含量测定和干基质量计算

水分含量测定:采用直接干燥法,参考GB 5009.3—2016《食品安全国家标准 食品中水分的测定》。干基质量按式(1)计算。

1.3.3 蛋白质组分的分离

参考孙为正[13]的方法。按照1.3.1节所述取样方法称取样品5 g,加入50 mL溶液A(含15.6 mmol/L Na2HPO4、3.5 mmol/L KH2PO4,pH 7.5),用匀浆机10 000 r/min匀浆1 min,匀浆液在冷冻离心机中离心(5 000×g、4 ℃、15 min),此提取过程重复操作2 次。上清液处理:加入50 g/100 mL三氯乙酸使上清液三氯乙酸质量浓度达到10 g/100 mL,使用冷冻离心机5 000×g、4 ℃离心15 min,上清液部分为非蛋白氮,沉淀部分为肌浆蛋白。沉淀部分加入10 倍体积溶液B(含0.45 mol/L KCl、15.6 mmol/L Na2HPO4、3.5 mmol/L KH2PO4,pH 7.5),于匀浆机中12 000 r/min匀浆,匀浆液在5 000×g、4 ℃条件下离心15 min,重复提取过程2 次,合并上清液得盐溶部分,即肌原纤维蛋白,沉淀部分为总基质蛋白。总基质蛋白再用10 倍体积0.1 mol/L NaOH连续搅拌提取8 h,5 000×g、4 ℃离心15 min,上清液为碱溶蛋白,沉淀为碱不溶蛋白。

1.3.4 蛋白质组分含量测定

采用凯氏定氮法,参考GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》并略作修改。

1.3.5 非蛋白氮含量测定

采用凯氏定氮法,按照1.3.1节所述方法准确称取样品2 g,加入40 mL 10 g/100 mL三氯乙酸,摇床振荡30 min,过滤并用少量10 g/100 mL三氯乙酸洗涤沉淀。收集滤液后用10 g/100 mL三氯乙酸定容到100 mL,取20 mL进行消化、定氮。同时进行不加样品的空白对照实验。

1.3.6 挥发性盐基氮含量测定

采用自动凯氏定氮仪法,按照1.3.1节取样方法称取样品10 g,具体参照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》进行测定。

1.3.7 氨基酸态氮含量测定

采用酸度计法,按照1.3.1节取样方法称取样品5 g,具体参照GB 5009.235—2016《食品安全国家标准 食品中氨基酸态氮的测定》进行测定。

1.3.8 多肽氮含量测定

多肽的提取参照胡亚亚[14]的方法。取样品25 g,绞碎后加入100 mL pH 7.0磷酸缓冲液,冰浴匀浆4 次(22 000 r/min,每次10 s);匀浆液于4 ℃条件下静置2 h后离心(4 ℃、12 000×g、20 min),取上清液加入3 倍体积分数40%乙醇,放置12 h后再次离心(4 ℃、12 000×g、20 min),所得上清液用1 mol/L NaOH调节至pH 7.0;上清液经冷冻干燥后置于-20 ℃保存备用。多肽含量测定参考方细娟[15]的方法。

1.3.9 游离氨基酸含量测定

参考张顺亮等[16]的方法,按照1.3.1节取样方法准确称取样品5 g,加入去离子水40 mL,静置30 min后,加入10 g/100 mL磺基水杨酸混合均匀,于4 ℃条件下放置17 h,用0.2 μm微孔滤膜过滤,采用全自动氨基酸分析仪测定,主要参数:阳离子交换树脂(4.6 mm×60 mm);自带配套缓冲液;流速0.4 mL/min;加热温度135 ℃;等光程凹面衍射光栅分光光度计检测,检测波长为440 nm和570 nm;EZChrom Elite for Hitachi AAA控制。具体参照GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》。

1.3.10 蛋白质水解指数计算

非蛋白氮含量占总氮含量的比例即为蛋白质水解指数,按式(2)计算。

1.3.11 十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfate polyacrylamide gel electropheresis,SDS-PAGE)

采用12%分离胶、6%浓缩胶。取样品40 μL与10 μL 5×Loading Buffer混合后煮沸10 min,上样量20 μL,电泳条件为30 mA恒流。电泳结束后采用考马斯亮蓝染色1 h,去离子水脱色1 h,重复脱色3 次。采用荧光化学发光凝胶成像系统拍照。

1.4 数据处理

称取的肉质量按1.3.2节公式换算成干基质量。所有实验平行测定3 次,测定结果以平均值±标准差表示。采用SPSS 22软件Duncan’s检验进行组间数据的差异显著性分析(P<0.05)。

2 结果与分析

2.1 风干肠加工和贮藏过程中非蛋白氮的变化

2.1.1 非蛋白氮含量变化

总氮含量是风干肠中所含全部氮的含量,包括非蛋白氮和蛋白氮,蛋白质水解指数是非蛋白氮含量占总氮含量的比例,可以反映风干肠加工和贮藏过程中蛋白质降解的总体趋势。

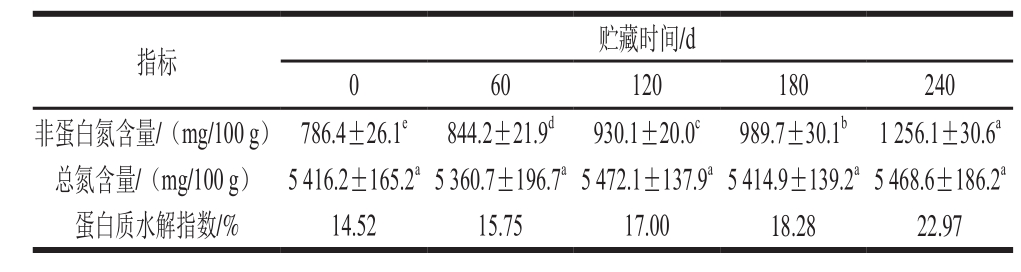

表1 风干肠加工过程中非蛋白氮、总氮含量及蛋白质水解指数变化(干基)

Table 1 Changes in non-protein nitrogen, total nitrogen content and proteolysis index during processing of air-dried sausages (on a dry mass basis)

注:同行小写字母不同,表示差异显著(P<0.05)。下同。

指标 原料肉 腌制肉 烘干肠 风干3 d肠 成品肠非蛋白氮含量/(mg/100 g) 469.4±23.3d 523.4±17.4c 653.2±26.2b 745.9±27.3a 786.4±26.1a总氮含量/(mg/100 g) 5 562.8±207.1a5 437.0±197.7a5 432.4±179.3a5 353.1±169.7a5 416.2±165.2a蛋白质水解指数/% 8.44 9.63 12.02 13.93 14.52

由表1可知,在风干肠的加工过程中,总氮含量(以干基计)略有波动,但变化不显著,即加工过程对总氮含量影响不大。非蛋白氮含量从原料肉中的469.4 mg/100 g增加到成品风干肠中的786.4 mg/100 g,蛋白质水解指数由8.44%增加到14.52%,整体呈上升趋势,这主要是由蛋白质降解造成的,与烘烤法和日晒法生产的广式腊肠变化规律均相似[12]。

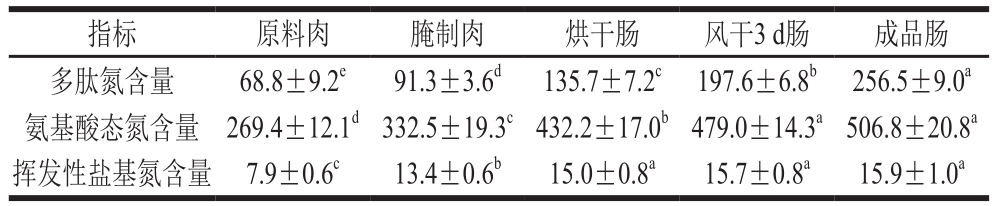

表2 风干肠贮藏过程中非蛋白氮、总氮含量及蛋白质水解指数变化(干基)

Table 2 Changes in non-protein nitrogen, total nitrogen contentand proteolysis index during storage of air-dried sausages (on a dry massbasis)

60 120 180 240非蛋白氮含量/(mg/100 g) 786.4±26.1e 844.2±21.9d 930.1±20.0c 989.7±30.1b 1 256.1±30.6a总氮含量/(mg/100 g) 5 416.2±165.2a5 360.7±196.7a5 472.1±137.9a5 414.9±139.2a5 468.6±186.2a蛋白质水解指数/% 14.52 15.75 17.00 18.28 22.97指标 贮藏时间/d 0

由表2可知,采用真空包装、25 ℃贮藏的风干肠贮藏过程中非蛋白氮含量依然持续升高,从成品肠的786.4 mg/100 g增加到贮藏240 d的1 256.1 mg/100 g,蛋白质降解指数从14.52%增加到22.97%。由于真空包装能够有效抑制好氧微生物的生长,风干肠中蛋白质的降解可能主要是由肌肉组织中的组织蛋白酶、二肽酶和氨肽酶等酶的作用引起的[13]。国外研究表明,干腌火腿和干腌香肠成熟过程中,在组织蛋白酶、钙蛋白酶和氨基态酶等酶的作用下非蛋白氮含量会持续升高[17-18]。赵改名[19]研究表明,金华火腿中的蛋白质也会在组织蛋白酶、二肽酶和氨肽酶的作用下持续降解。另外,真空包装下厌氧微生物的滋生也可能是贮藏期非蛋白氮含量升高的原因[12]。

2.1.2 非蛋白氮组成变化

腌腊肉制品中的非蛋白氮包括多肽氮、氨基酸态氮、挥发性盐基氮、核酸氮和其他含氮化合物等,其中最主要的是多肽氮、氨基酸态氮和挥发性盐基氮。对金华火腿的研究表明,这3 种形式的氮占金华火腿非蛋白氮的65%左右[20]。蛋白质首先由组织蛋白酶、钙蛋白酶和二肽酶降解生成小分子肽,再由氨基态酶降解生成游离氨基酸,大量氨基酸再通过Strecker降解和美拉德反应形成酮、醛、酸、醇、酯、吡嗪和含硫化合物等挥发性风味物质[21]。因此,多肽氮和氨基酸态氮含量在蛋白质降解过程中处于动态变化中。

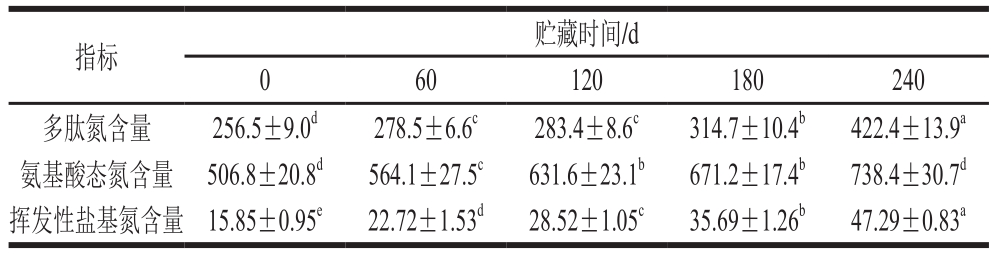

表3 风干肠加工过程中多肽氮、氨基酸态氮和挥发性盐基氮含量变化(干基)

Table 3 Changes in peptide nitrogen, amino nitrogen and total volatile basic nitrogen contents during processing of air-dried sausages (on a dry mass basis)mg/100 g

指标 原料肉 腌制肉 烘干肠 风干3 d肠 成品肠多肽氮含量 68.8±9.2e 91.3±3.6d 135.7±7.2c 197.6±6.8b 256.5±9.0a氨基酸态氮含量 269.4±12.1d332.5±19.3c432.2±17.0b479.0±14.3a506.8±20.8a挥发性盐基氮含量 7.9±0.6c 13.4±0.6b 15.0±0.8a 15.7±0.8a 15.9±1.0a

由表3可知,风干肠加工过程中多肽氮含量持续升高,从原料肉的68.8 mg/100 g增加到成品肠的256.5 mg/100 g,这是由内源组织蛋白酶活跃引起的,或者是由于好氧微生物滋生产生的外源肽酶的作用[22]。氨基酸态氮含量在风干肠加工过程中也呈升高趋势,但是在风干3 d后增加不显著,一方面是由于氨基酸底物增多导致Strecker降解和美拉德反应加速,另一方面可能是由于风干肠风干后缺水造成微生物活跃程度下降所致。挥发性盐基氮含量不但可以用来评价肉制品风味,也是衡量肉制品腐败变质的指标,不同类型肉制品中其含量也有差异[13,23]。风干肠中挥发性盐基氮含量在加工初期的腌制和烘干阶段明显提高,进入风干期后无明显变化,成品肠中含量为15.9 mg/100 g,与广式腊肠中挥发性盐基氮含量相似[12],与发酵火腿相比则相差较大[22]。

表4 风干肠贮藏过程中多肽氮、氨基酸态氮和挥发性盐基氮含量变化(干基)

Table 4 Changes in peptide nitrogen, amino nitrogen and total volatile

basic nitrogen contents during storage of air-dried sausages (on a dry mass basis)mg/100 g

60 120 180 240多肽氮含量 256.5±9.0d 278.5±6.6c 283.4±8.6c 314.7±10.4b 422.4±13.9a氨基酸态氮含量 506.8±20.8d 564.1±27.5c 631.6±23.1b 671.2±17.4b 738.4±30.7d挥发性盐基氮含量 15.85±0.95e 22.72±1.53d 28.52±1.05c 35.69±1.26b 47.29±0.83a指标 贮藏时间/d 0

由表4可知,风干肠贮藏过程中多肽氮含量在贮藏初期增长较为缓慢,贮藏60 d和120 d差异不显著,但贮藏后期显著增加,这是由于在贮藏初期,真空包装抑制了好氧微生物的生长,从而阻止了蛋白质降解。贮藏后期厌氧微生物生长加速,导致蛋白质的快速降解。氨基酸态氮和挥发性盐基氮含量在整个贮藏过程中均持续升高,氨基酸态氮含量升高速率比较稳定,挥发性盐基氮含量升高速率逐渐加快,贮藏初期(60 d)挥发性盐基氮含量提高6.87 mg/100 g,贮藏120 d时比贮藏60 d时又提高5.8 mg/100 g,贮藏180 d时为35.69 mg/100 g,与广式腊肠研究结果相似[12],贮藏240 d时提高到47.29 mg/100 g。

2.1.3 游离氨基酸组成变化

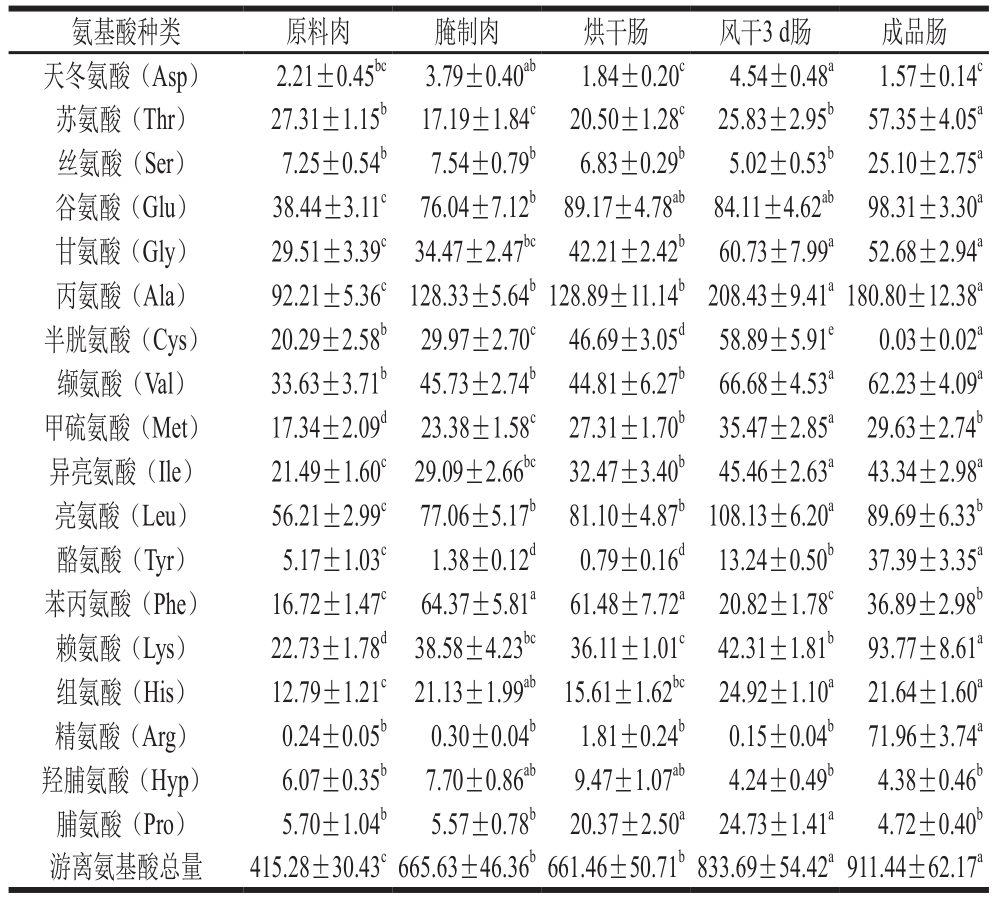

表5 风干肠加工过程中游离氨基酸组成变化(干基)

Table 5 Changes in free amino acid composition during processing of air-dried sausages (on a dry mass basis)

mg/100 g

氨基酸种类 原料肉 腌制肉 烘干肠 风干3 d肠 成品肠天冬氨酸(Asp) 2.21±0.45bc 3.79±0.40ab 1.84±0.20c 4.54±0.48a 1.57±0.14c苏氨酸(Thr) 27.31±1.15b 17.19±1.84c 20.50±1.28c 25.83±2.95b 57.35±4.05a丝氨酸(Ser) 7.25±0.54b 7.54±0.79b 6.83±0.29b 5.02±0.53b 25.10±2.75a谷氨酸(Glu) 38.44±3.11c 76.04±7.12b 89.17±4.78ab 84.11±4.62ab 98.31±3.30a甘氨酸(Gly) 29.51±3.39c 34.47±2.47bc 42.21±2.42b 60.73±7.99a 52.68±2.94a丙氨酸(Ala) 92.21±5.36c128.33±5.64b128.89±11.14b208.43±9.41a180.80±12.38a半胱氨酸(Cys) 20.29±2.58b 29.97±2.70c 46.69±3.05d 58.89±5.91e 0.03±0.02a缬氨酸(Val) 33.63±3.71b 45.73±2.74b 44.81±6.27b 66.68±4.53a 62.23±4.09a甲硫氨酸(Met) 17.34±2.09d 23.38±1.58c 27.31±1.70b 35.47±2.85a 29.63±2.74b异亮氨酸(Ile) 21.49±1.60c 29.09±2.66bc 32.47±3.40b 45.46±2.63a 43.34±2.98a亮氨酸(Leu) 56.21±2.99c 77.06±5.17b 81.10±4.87b108.13±6.20a 89.69±6.33b酪氨酸(Tyr) 5.17±1.03c 1.38±0.12d 0.79±0.16d 13.24±0.50b 37.39±3.35a苯丙氨酸(Phe) 16.72±1.47c 64.37±5.81a 61.48±7.72a 20.82±1.78c 36.89±2.98b赖氨酸(Lys) 22.73±1.78d 38.58±4.23bc 36.11±1.01c 42.31±1.81b 93.77±8.61a组氨酸(His) 12.79±1.21c 21.13±1.99ab 15.61±1.62bc 24.92±1.10a 21.64±1.60a精氨酸(Arg) 0.24±0.05b 0.30±0.04b 1.81±0.24b 0.15±0.04b 71.96±3.74a羟脯氨酸(Hyp) 6.07±0.35b 7.70±0.86ab 9.47±1.07ab 4.24±0.49b 4.38±0.46b脯氨酸(Pro) 5.70±1.04b 5.57±0.78b 20.37±2.50a 24.73±1.41a 4.72±0.40b游离氨基酸总量 415.28±30.43c665.63±46.36b661.46±50.71b833.69±54.42a911.44±62.17a

游离氨基酸是决定腌腊肉制品风味的重要组分,不同产品中呈味氨基酸含量不同[13,24]。由表5可知,风干肠加工过程中游离氨基酸含量整体呈上升趋势,从原料肉的415.28 mg/100 g增加到成品肠的911.44 mg/100 g。除天冬氨酸、半胱氨酸、脯氨酸和羟脯氨酸外,其他氨基酸含量均大幅度提高,特别是其中对腌腊肉制品风味产生重要影响的谷氨酸、丙氨酸、亮氨酸、酪氨酸、赖氨酸和甲硫氨酸含量增加极为显著[25],6 种氨基酸总量提高2.4 倍,这与广式腊肠中的变化相似[12]。风干肠加工过程中天冬氨酸和和羟脯氨酸含量无明显变化,半胱氨酸和脯氨酸含量呈先上升后下降的趋势,尤其是半胱氨酸,在风干3 d时含量为58.89 mg/100 g,但在风干6 d真空包装后骤然降至0.03 mg/100 g。

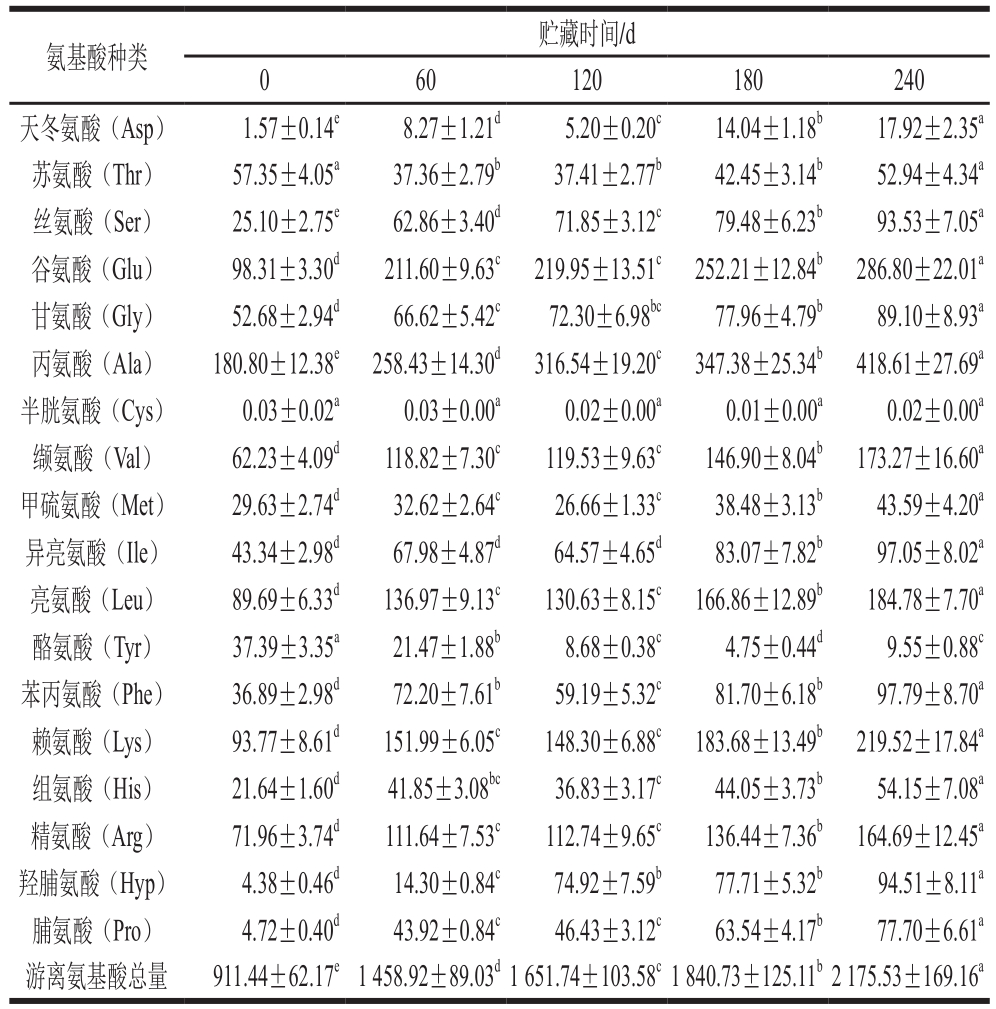

表6 风干肠贮藏过程中游离氨基酸组成变化(干基)

Table 6 Changes in free amino acid composition during storage of air-dried sausages (on a dry mass basis)mg/100 g

氨基酸种类 贮藏时间/d 0 60 120 180 240天冬氨酸(Asp) 1.57±0.14e 8.27±1.21d 5.20±0.20c 14.04±1.18b 17.92±2.35a苏氨酸(Thr) 57.35±4.05a 37.36±2.79b 37.41±2.77b 42.45±3.14b 52.94±4.34a丝氨酸(Ser) 25.10±2.75e 62.86±3.40d 71.85±3.12c 79.48±6.23b 93.53±7.05a谷氨酸(Glu) 98.31±3.30d 211.60±9.63c 219.95±13.51c 252.21±12.84b 286.80±22.01a甘氨酸(Gly) 52.68±2.94d 66.62±5.42c 72.30±6.98bc 77.96±4.79b 89.10±8.93a丙氨酸(Ala) 180.80±12.38e 258.43±14.30d 316.54±19.20c 347.38±25.34b 418.61±27.69a半胱氨酸(Cys) 0.03±0.02a 0.03±0.00a 0.02±0.00a 0.01±0.00a 0.02±0.00a缬氨酸(Val) 62.23±4.09d 118.82±7.30c 119.53±9.63c 146.90±8.04b 173.27±16.60a甲硫氨酸(Met) 29.63±2.74d 32.62±2.64c 26.66±1.33c 38.48±3.13b 43.59±4.20a异亮氨酸(Ile) 43.34±2.98d 67.98±4.87d 64.57±4.65d 83.07±7.82b 97.05±8.02a亮氨酸(Leu) 89.69±6.33d 136.97±9.13c 130.63±8.15c 166.86±12.89b 184.78±7.70a酪氨酸(Tyr) 37.39±3.35a 21.47±1.88b 8.68±0.38c 4.75±0.44d 9.55±0.88c苯丙氨酸(Phe) 36.89±2.98d 72.20±7.61b 59.19±5.32c 81.70±6.18b 97.79±8.70a赖氨酸(Lys) 93.77±8.61d 151.99±6.05c 148.30±6.88c 183.68±13.49b 219.52±17.84a组氨酸(His) 21.64±1.60d 41.85±3.08bc 36.83±3.17c 44.05±3.73b 54.15±7.08a精氨酸(Arg) 71.96±3.74d 111.64±7.53c 112.74±9.65c 136.44±7.36b 164.69±12.45a羟脯氨酸(Hyp) 4.38±0.46d 14.30±0.84c 74.92±7.59b 77.71±5.32b 94.51±8.11a脯氨酸(Pro) 4.72±0.40d 43.92±0.84c 46.43±3.12c 63.54±4.17b 77.70±6.61a游离氨基酸总量 911.44±62.17e1 458.92±89.03d1 651.74±103.58c1 840.73±125.11b2 175.53±169.16a

由表6可知,风干肠贮藏过程中游离氨基酸含量依然呈显著上升趋势。鲜味氨基酸天冬氨酸、谷氨酸、甘氨酸和丙氨酸含量分别提高11.4、2.9、1.6、2.3 倍,其他对腌腊肉制品风味影响较大的氨基酸,除酪氨酸含量降低以外,亮氨酸、赖氨酸和甲硫氨酸含量分别提高2.06、2.34、1.47 倍。

2.2 风干肠加工和贮藏过程中蛋白氮的变化

2.2.1 蛋白质组成变化

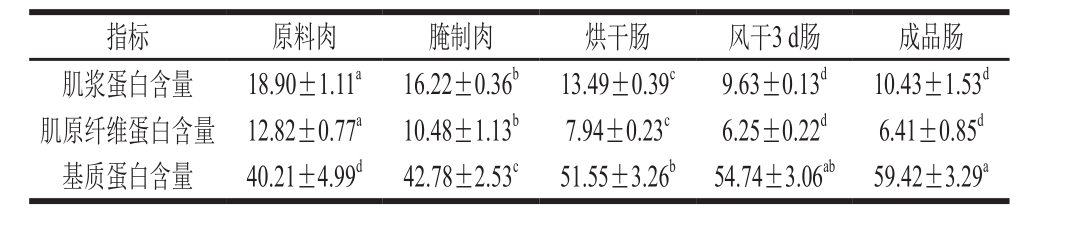

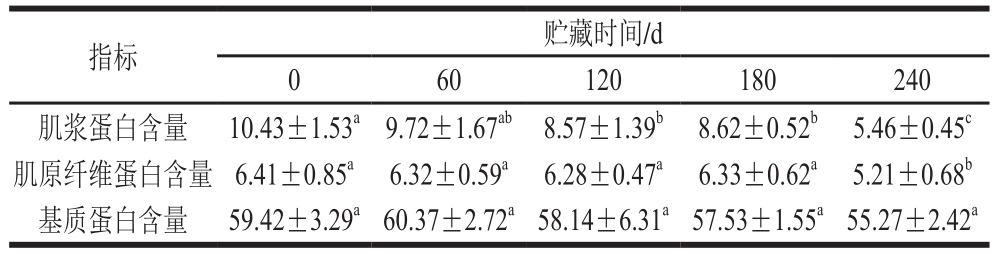

由表7可知,基质蛋白是风干肠中蛋白的主要成分,在加工过程中含量整体呈上升趋势,肌浆蛋白和肌原纤维蛋白含量在风干3 d前均呈降低趋势,造成这一现象的主要原因有2 个:一是加热导致肌浆蛋白和肌原纤维蛋白部分变性,从而转化成基质蛋白;二是肌原纤维蛋白和肌浆蛋白降解产生氨基酸和肽。这一结果与广式腊肠[14]和宣恩火腿[23]的研究结果一致。但是风干3 d后到成品肠的制作工程中3 种蛋白含量无显著变化,一方面是由于后续的加工过程中没有加热过程,另一方面是由于风干后水分含量降低,导致蛋白降解的微生物活性和酶活性降低[26]。

表7 风干肠加工过程中蛋白质成分含量的变化(干基)

Table 7 Changes in contents of protein components during processing of air-dried sausages (on a dry mass basis)mg/100 g

指标 原料肉 腌制肉 烘干肠 风干3 d肠 成品肠肌浆蛋白含量 18.90±1.11a 16.22±0.36b 13.49±0.39c 9.63±0.13d 10.43±1.53d肌原纤维蛋白含量 12.82±0.77a 10.48±1.13b 7.94±0.23c 6.25±0.22d 6.41±0.85d基质蛋白含量 40.21±4.99d 42.78±2.53c 51.55±3.26b 54.74±3.06ab 59.42±3.29a

表8 风干肠贮藏过程中蛋白质成分含量的变化(干基)

Table 8 Changes in contents of protein components during storage of air-dried sausage (on a dry mass basis)mg/100 g

60 120 180 240肌浆蛋白含量 10.43±1.53a9.72±1.67ab 8.57±1.39b 8.62±0.52b 5.46±0.45c肌原纤维蛋白含量 6.41±0.85a 6.32±0.59a 6.28±0.47a 6.33±0.62a 5.21±0.68b基质蛋白含量 59.42±3.29a60.37±2.72a58.14±6.31a57.53±1.55a55.27±2.42a指标 贮藏时间/d 0

由表8可知,风干肠贮藏过程中,肌浆蛋白含量呈下降趋势,但下降速率较慢,贮藏120 d时才观察到显著降低。贮藏至240 d时,风干肠肌浆蛋白和肌原纤维蛋白含量均明显下降,这是由于蛋白酶的持续作用导致蛋白质降解的蓄积所致。在贮藏240 d内,基质蛋白含量的变化不显著。

2.2.2 蛋白质电泳分析

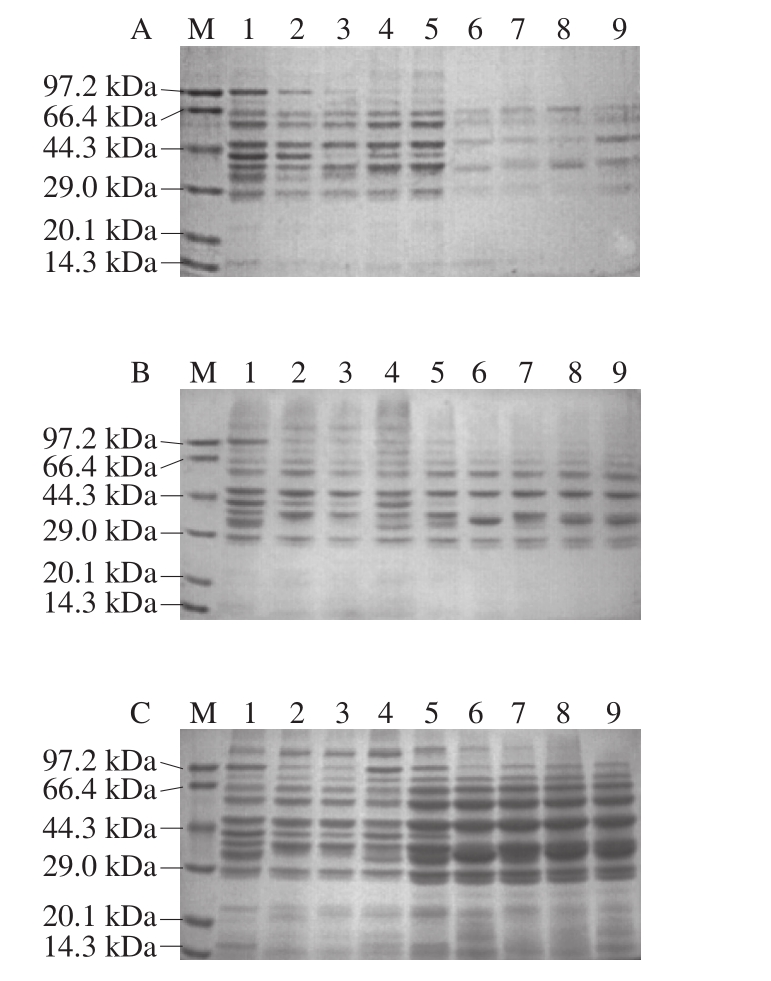

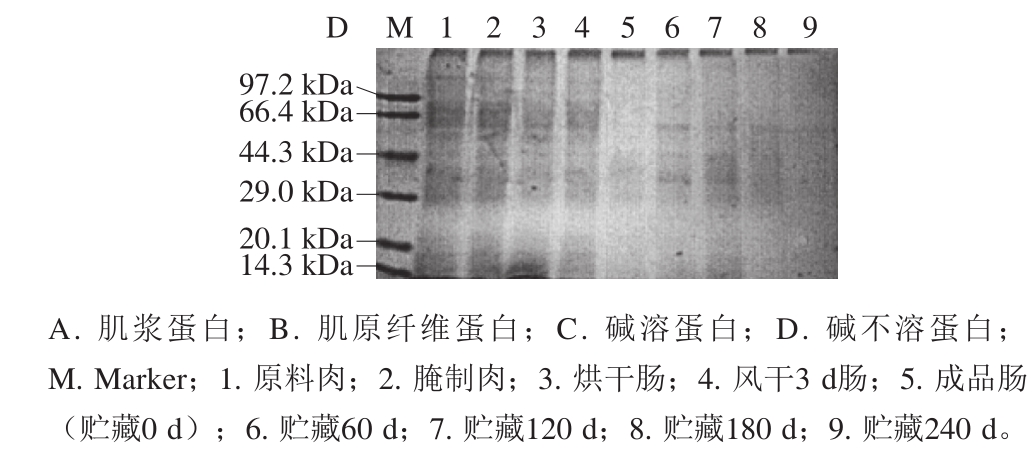

图1 风干肠加工及贮藏过程中蛋白质组分电泳图

Fig. 1 Electrophoresis of protein components during processing and storages of air-dried sausages

肌浆蛋白主要由磷酸化酶、肌酸激酶、磷酸激酶或磷酸丙糖异构酶等构成[26]。由图1A可知:风干肠加工过程中肌浆蛋白中大分子质量蛋白(97.2 kDa)含量呈递减趋势,小分子质量蛋白(60 kDa左右)含量则有所增加;贮藏60 d时,分子质量66.4 kDa以上的蛋白几乎全部降解,贮藏到240 d时分子质量60 kDa左右的蛋白发生降解,分子质量44 kDa左右的蛋白增加,说明在加工和贮藏阶段引起肌浆蛋白降解的蛋白酶不同。肌原纤维蛋白主要包括肌球蛋白、肌动蛋白和肌钙蛋白等[27]。由图1B可知,在风干肠加工过程中肌原纤维蛋白含量无明显变化。在贮藏阶段,分子质量66.4 kDa以上的大分子蛋白大量降解,分子质量66.4 kDa以下的蛋白无明显变化。碱溶蛋白主要由肌浆蛋白和肌原纤维蛋白转化而来。由图1C可知,在风干肠加工进程中碱溶蛋白含量增加,在贮藏期碱溶蛋白的变化不明显,但是分子质量97.2 kDa以上的蛋白明显降解,与肌浆蛋白和肌原纤维蛋白变化相似。碱不溶蛋白主要包括胶原蛋白、弹性蛋白和网状蛋白。由图1D可知,碱不溶蛋白主要是大分子质量蛋白,在整个加工和贮藏过程中变化都不大。

3 结 论

分析风干肠加工和贮藏过程中蛋白质的降解规律,研究结果表明:风干肠加工及贮藏过程中总氮含量没有明显变化,非蛋白氮含量持续升高,从原料肉的469.4 mg/100 g增加到成品肠的786.4 mg/100 g,贮藏240 d时增加到1 256.1 mg/100 g;多肽氮和氨基酸态氮含量在加工和贮藏过程中均持续增加,挥发性盐基氮含量在风干过程中没有显著变化,在贮藏180 d后迅速增加;大部分游离氨基酸的含量经过加工和贮藏均有所提高,这是由蛋白质降解导致的,半胱氨酸含量在风干后期降低,主要是由于风干过程中蛋白表面半胱氨酸中的游离硫醇基发生氧化,形成二硫键所致[28];蛋白质成分中,肌浆蛋白含量在风干肠加工和贮藏过程中持续降低,肌原纤维蛋白在加工过程中明显减少,贮藏前180 d无明显变化,贮藏至240 d明显减少,基质蛋白含量在加工过程中明显增加,但是在贮藏过程中没有显著变化。

[1] PUGLIESE C, SIRTORI F, ŠKRLEP M, et al. The effect of ripening time on the chemical, textural, volatile and sensorial traits of Bicep femoris and Semimembranosus muscles of the Slovenian dry-cured ham Kraški pršut[J]. Meat Science, 2015, 100: 58-68. DOI:10.1016/j.meatsci.2014.09.012.

[2] ZHAO Gaiming, ZHOU Guanghong, WANG Yongli, et al. Timerelated changes in cathepsin B and L activities during processing of Jinhua ham as a function of pH, salt and temperature[J]. Meat Science,2005, 70(2): 381-388. DOI:10.1016/j.meatsci.2005.02.004.

[3] 崔莹莹, 耿翠竹, 王海滨, 等. 腌腊肉制品的风味物质及氧化评价技术研究进展[J]. 武汉轻工大学学报, 2016, 35(2): 16-21; 35.DOI:10.3969/j.issn.2095-7386.2016.02.003.

[4] TOLDRÁ F. The role of muscle enzymes in dry-curedmeat products with different drying conditions[J]. Trends in Food Science and Technology, 2006, 17: 164 -168. DOI:10.1016/j.tifs.2005.08.007.

[5] SENTANDREU M A, COULIS G, OUALI A. Role of muscle endopeptidases and their inhibitors in meat tenderness[J]. Trends in Food Science and Technology, 2002, 13(12): 400-421. DOI:10.1016/S0924-2244(02)00188-7.

[6] AASLUNG M D, MEINERT L. Meat flavour in pork and beef: from animal to meal[J]. Meat Science, 2017, 132: 112-117. DOI:10.1016/j.meatsci.2017.04.012.

[7] LÓPEZ-PEDROUSO M, PÉREZ-SANTAESCOLÁSTICA C,FRANCO D, et al. Molecular insight into taste and aroma of sliced drycured ham induced by protein degradation undergone high-pressure conditions[J]. Food Research International, 2019, 122: 635-642.DOI:10.1016/j.foodres.2019.01.037.

[8] LIU Shixin, ZHANG Yawei, ZHOU Guanghong, et al. Protein degradation, color and textural properties of low sodium dry cured beef[J]. International Journal of Food Properties, 2019, 22(1): 487-498.DOI:10.1080/10942912.2019.1591444.

[9] 马志方. 低钠传统金华火腿加工过程中脂质和蛋白质水解及氧化的研究[D]. 南京: 南京农业大学, 2016: 37-53.

[10] 周洋, 刘姝韵, 谷大海, 等. 宣威火腿加工过程中的蛋白质降解规律[J]. 现代食品科技, 2018, 34(8): 57-63; 74. DOI:10.13982/j.mfst.1673-9078.2018.8.009.

[11] 耿翠竹. 宣恩火腿加工过程中蛋白质降解规律及其对火腿风味的影响[D]. 武汉: 武汉轻工大学, 2017: 16-54.

[12] 蒋爱民, 郭善广, 白福玉, 等. 广式腊肠加工及贮藏过程中蛋白质降解动态研究[J]. 肉类研究, 2008, 22(11): 19-26.

[13] 孙为正. 广式腊肠加工过程中脂质水解、蛋白质降解及风味成分变化研究[D]. 广州: 华南理工大学, 2011: 98-110.

[14] 胡亚亚. 金华火腿粗肽液的制备及抗氧化活性研究[D]. 南京: 南京农业大学, 2016: 16.

[15] 方细娟. 罗非鱼鱼肉蛋白多肽及其锌配合物的制备与生物活性[D].广州: 广州大学, 2012: 23.

[16] 张顺亮, 郝宝瑞, 王守伟, 等. 清酱肉加工过程中理化特性的变化[J]. 食品科学, 2014, 35(5): 48-52. DOI:10.7506/spkx1002-6630-201405010.

[17] LORENZO J M, MICHINEL M, LÓPEZ M, et al. Biochemical characteristics of two Spanish traditional dry-cured sausage varieties:Androlla and Botillo[J]. Journal of Food Composition and Analysis,2000, 13(5): 809-817. DOI:10.1006/jfca.2000.0927.

[18] PÉREZ-SANTAESCOLÁSTICA C, CARBALLO J, FULLADOSA E,et al. Effect of proteolysis index level on instrumental adhesiveness,free amino acids content and volatile compounds profile of drycured ham[J]. Food Research International, 2018, 107: 559-566.DOI:10.1016/j.foodres.2018.03.001.

[19] 赵改名. 肌肉蛋白水解酶在金华火腿加工过程中作用的研究[D].南京: 南京农业大学, 2004: 34-50.

[20] 张亚军. 金华火腿蛋白降解与其品质的关系[D]. 杭州: 浙江大学,2004: 6-12.

[21] 戴照琪, 罗辑, 肖书兰, 等. 复合精油涂层对干腌火腿抑菌及抗氧化作用的影响[J]. 肉类研究, 2017, 31(8): 1-5. DOI:10.7506/rlyj1001-8123-201708001.

[22] 范露, 冯牛, 许嘉验, 等. 宣恩火腿蛋白质降解规律[J].食品工业科技, 2019, 40(23): 42-46; 53. DOI:10.13386/j.issn1002-0306.2019.23.007.

[23] 李燕利. 腊肉和香肠贮藏期间品质变化研究[D]. 重庆: 西南大学,2012: 26-27; 54-55.

[24] 王嫒嫡. 不同成熟时期宣威火腿品质及营养的研究[D]. 大连: 大连工业大学, 2016: 44-45.

[25] 梁定年, 薛桥丽, 胡永金, 等. 云南干腌火腿加工工艺及其品质影响因素研究进展[J]. 肉类研究, 2019, 33(4): 55-59. DOI:10.7506/rlyj1001-8123-20190226-040.

[26] VISESSANGUAN W, BENJAKUL S, RIEBROY S, et al. Changes in composition and functional properties of proteins and their contributions to Nham characteristics[J]. Meat Science, 2004, 66(3):579-588. DOI:10.1016/S0309-1740(03)00172-4.

[27] ASGHAR A, SAMEJIMA K, YASUI T. Functionality of muscle proteins in gelation mechanisms of structured meat products[J].Critical Reviews in Food Science and Nutrition, 1985, 22(1): 27-106.DOI:10.1080/10408398509527408.

[28] 吴满刚, 吴雪燕, 于海, 等. 中式香肠风干过程中蛋白氧化对蛋白聚集、水解性及溶解性的影响[J]. 食品与发酵工业, 2014, 40(7): 193-198.DOI:10.13995/j.cnki.11-1802/ts.2014.07.039.