鸡汤是最受欢迎的中式汤品之一,具有高营养价值和特殊风味[1],鲜美可口,滋补养颜[2-3]。同时鸡汤还具有缓解感冒[4]、改善焦虑[5]等功效以及促进新陈代谢、降血压等生理作用[6]。随着经济的快速发展,居民生活节奏加快,浓缩鸡汤产品逐渐受到青睐。工业上一般采用常压和真空2种方式浓缩,两者均属加热蒸发过程[7]。常压浓缩设备简单、成本低,真空浓缩节省能源、热损失小。但鸡汤含水量高、营养丰富,极易腐败变质[8],因此浓缩鸡汤的货架期问题也亟待解决。目前延长鸡汤货架期的方法有热杀菌、辐照杀菌和冷藏、冻藏等低温保鲜以及化学、生物保鲜等。但存在贮藏品质差、设备投资多、不能长期保存、解冻后汁液损失大以及安全风险等问题。

微冻是一种新型低温保藏方法,通过控制温度在冰点以下1~2 ℃使贮藏温度介于冷藏和冻藏之间[9],具有保质期长、贮藏品质好、解冻后汁液损失少和组织结构完整等优点[10-11]。目前,微冻贮藏主要应用于水产品及肉制品的保鲜,鸡汤保鲜的研究较少。Liu Qian等[12]发现-3 ℃微冻贮藏将鲤鱼酱货架期显著延长至35 d;Duun等[13]研究表明微冻贮藏能使真空包装猪排在贮藏16 周内保持良好的感官品质和较低的细菌总数;余力等[14]研究发现-2.5 ℃微冻贮藏的高压鸡汤货架期预测值为136 d,较4 ℃冷藏延长了55 d。

目前,浓缩鸡汤的研究主要集中在游离氨基酸[7]和风味物质[15-16]等理化指标方面,对浓缩鸡汤在不同贮藏方式下理化性质及微生物特性的研究鲜有报道。鸡汤经过浓缩后不仅能降低贮运成本,也能延长保质期。因此,本实验采用常压和真空浓缩,探讨-5.5 ℃微冻和4 ℃冷藏对浓缩鸡汤色泽、pH值、菌落总数、挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量、硫代巴比妥酸反应物(thiobarbituric acid reactive substance,TBARs)值以及电泳图谱的影响,为浓缩鸡汤的不同贮藏方式提供理论指导,促进浓缩鸡汤类产品的发展,并对健康、美味的现代化工业鸡汤生产提供技术支撑。

1 材料与方法

1.1 材料与试剂

青脚麻鸡(12 月龄)鸡胸肉由湖南省湘佳牧业股份有限公司提供。

考马斯亮蓝R-250(优级纯)、Tris(生化试剂)成都市科龙化工试剂厂;甘氨酸(分析纯) 美国Sigma公司;5~245 kDa标准蛋白(分析纯)、P1200凝胶试剂盒 北京索莱宝科技有限公司。

1.2 仪器与设备

RE-52A旋转蒸发仪 上海亚荣生化仪器厂;722-P可见分光光度计 上海现科仪器有限公司;UltraScan PRO测色仪 美国HunterLab公司;Avanti J-30I冷冻离心机 美国贝克曼库尔特公司;电泳仪 美国Bio-Rad公司。

1.3 方法

1.3.1 样品制备与分组

传统鸡汤:鸡肉洗净,切成3 cm×3 cm×3 cm的块状,沸水煮2 min后,冷水冲淋、沥干、称质量。液料比2∶1,大火煮制30 min后文火煮制3 h,期间保持料液比不变并除去表层浮沫,冷却至室温后用200 目绢布过滤,最后按0.7 g/100 mL添加量加入食盐,搅拌均匀,备用。

浓缩鸡汤:以传统鸡汤为原料,分别采用常压微沸熬煮和旋转蒸发仪(真空度0.1 MPa、温度55 ℃、转速80 r/min)真空浓缩,至原汤体积的1/5,得到常压和真空浓缩鸡汤。

在超净工作台中将常压和真空浓缩鸡汤分装于灭菌的密封塑料盒中,每盒20 mL,巴氏灭菌(80 ℃、30 min)、流水快速冷却后,随机分成2 组:一组4 ℃冷藏;另一组-5.5 ℃微冻贮藏。贮藏时间100 d,每隔10 d进行取样和相关指标测定。

1.3.2 冰点测定

低温贮藏前,将热电偶温度计探针插入经灭菌、冷却的分装浓缩鸡汤中,放于-20 ℃冰箱中,每隔10 s记录1 次鸡汤温度,直至鸡汤中心温度降至-18 ℃以下。绘制温度-时间曲线,根据冻结曲线拐点确定鸡汤冰点。

1.3.3 色泽的测定

参考侯佰慧等[17]的方法。

1.3.4 pH值的测定

参考GB 5009.237—2016《食品安全国家标准 食品pH值的测定》。

1.3.5 菌落总数的测定

参考GB 4789.2—2010《食品安全国家标准 食品微生物学检验 菌落总数测定》。

1.3.6 TVB-N含量的测定

参考GB 5009.228—2016《食品中挥发性盐基氮的测定》中半微量定氮法。

1.3.7 TBARs值的测定

参考GB 5009.181—2016《食品安全国家标准 食品中丙二醛的测定》中分光光度法。

1.3.8 十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfate polyacrylamide gel electrophoresis,SDS-PAGE)测定

参考Bechtel等[18]方法制备鸡汤中蛋白质样品。上样量10 μL,12%浓缩胶、5%分离胶,浓缩胶电流15 mA,分离胶电流25 mA,电泳结束后用考马斯亮蓝染色2 h,脱色后拍照成相。

1.4 数据处理

采用Microsoft Excel 2010软件整理实验数据;用SPSS 19.0软件进行方差分析和显著性检验;采用Origin 2019b软件处理图像。每组实验均做3 组平行,结果用平均值±标准差表示。

2 结果与分析

2.1 常压和真空浓缩鸡汤的冰点确定

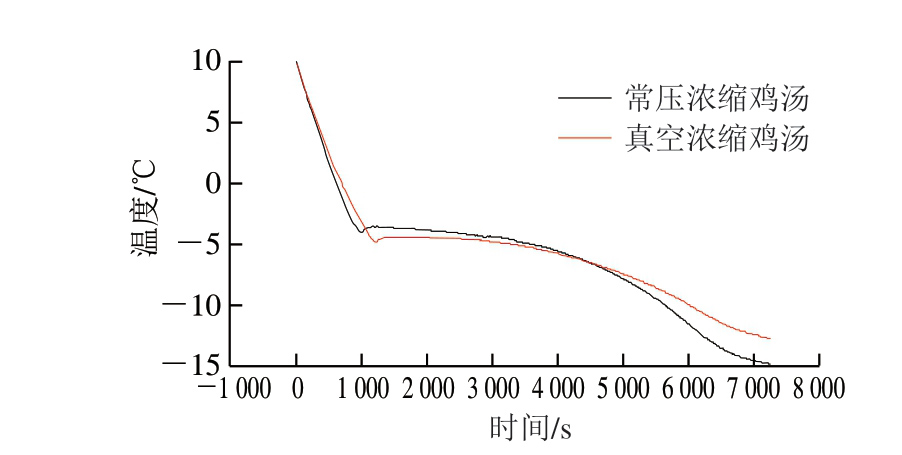

图1 常压和真空浓缩鸡汤冻结曲线

Fig. 1 Freezing curves of atmospheric pressure and vacuum concentrated chicken soups

一般鸡汤的冰点在-1 ℃左右[14]。由图1可知,常压浓缩鸡汤(粗蛋白含量5.22%)和真空浓缩鸡汤(粗蛋白含量5.03%)的冰点分别为-3.8 ℃和-4.4 ℃,蒸发浓缩和食盐的添加均使浓缩鸡汤中溶质浓度增大,因此冰点下降[19]。冰点下产品品质破坏较小,当冰点下降,产品可在更低的温度下贮藏,延长贮藏期。一般微冻贮藏温度较产品冰点低1~2 ℃[18],本实验选择-5.5 ℃作为常压和真空浓缩鸡汤的微冻贮藏温度。

2.2 冷藏和微冻贮藏对常压和真空浓缩鸡汤色泽的影响

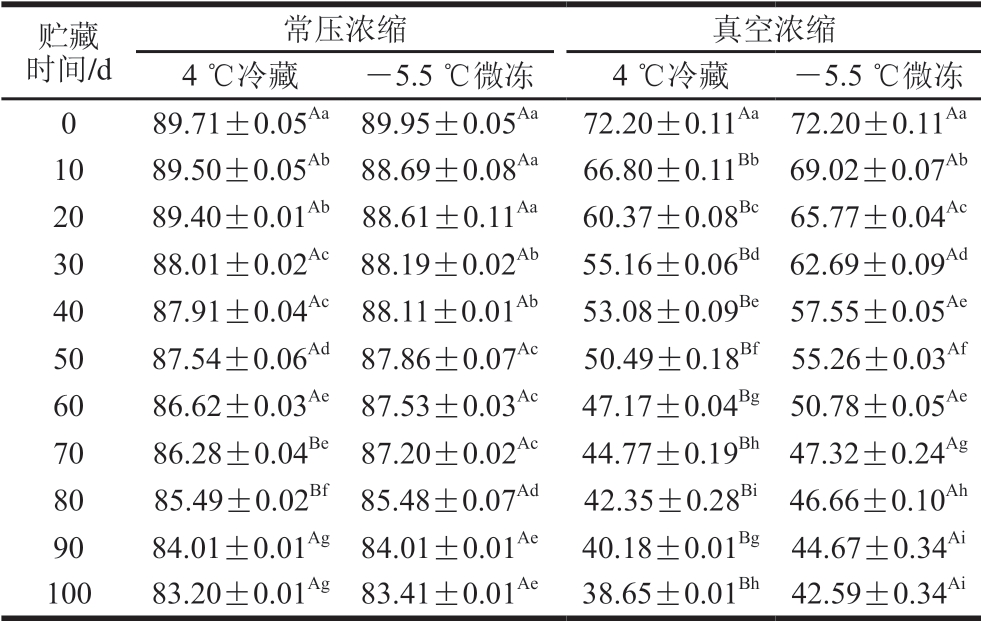

表1 冷藏和微冻贮藏过程中常压和真空浓缩鸡汤L*的变化

Table 1 Changes in L* of atmospheric pressure and vacuum concentrated chicken soup during refrigerated and superchilling storage

注:同列小写字母不同,表示同一贮藏方式不同贮藏时间差异显著(P<0.05);同行大写字母不同,表示相同浓缩方式同一贮藏时间不同贮藏方式差异显著(P<0.05)。表2同。

贮藏时间/d常压浓缩 真空浓缩4 ℃冷藏 -5.5 ℃微冻 4 ℃冷藏 -5.5 ℃微冻0 89.71±0.05Aa 89.95±0.05Aa 72.20±0.11Aa 72.20±0.11Aa 10 89.50±0.05Ab 88.69±0.08Aa 66.80±0.11Bb 69.02±0.07Ab 20 89.40±0.01Ab 88.61±0.11Aa 60.37±0.08Bc 65.77±0.04Ac 30 88.01±0.02Ac 88.19±0.02Ab 55.16±0.06Bd 62.69±0.09Ad 40 87.91±0.04Ac 88.11±0.01Ab 53.08±0.09Be 57.55±0.05Ae 50 87.54±0.06Ad 87.86±0.07Ac 50.49±0.18Bf 55.26±0.03Af 60 86.62±0.03Ae 87.53±0.03Ac 47.17±0.04Bg 50.78±0.05Ae 70 86.28±0.04Be 87.20±0.02Ac 44.77±0.19Bh 47.32±0.24Ag 80 85.49±0.02Bf 85.48±0.07Ad 42.35±0.28Bi 46.66±0.10Ah 90 84.01±0.01Ag 84.01±0.01Ae 40.18±0.01Bg 44.67±0.34Ai 100 83.20±0.01Ag 83.41±0.01Ae 38.65±0.01Bh 42.59±0.34Ai

亮度值(L*)和黄度值(b*)与鸡汤的色泽密切相关,直接影响鸡汤的消费感官和商品价值[20]。由表1~2可知:常压浓缩鸡汤的L*在冷藏和微冻贮藏条件下分别为83.20~89.71、83.41~89.95,b*分别为30.47~38.19、31.02~37.29;真空浓缩鸡汤的L*在冷藏和微冻贮藏条件下分别为38.65~72.20、42.59~72.20,b*分别为31.32~39.54、32.05~38.88。2种贮藏方式下,随着贮藏时间的延长,2种浓缩鸡汤的L*均显著下降(P<0.05),说明鸡汤逐渐变得浑浊。

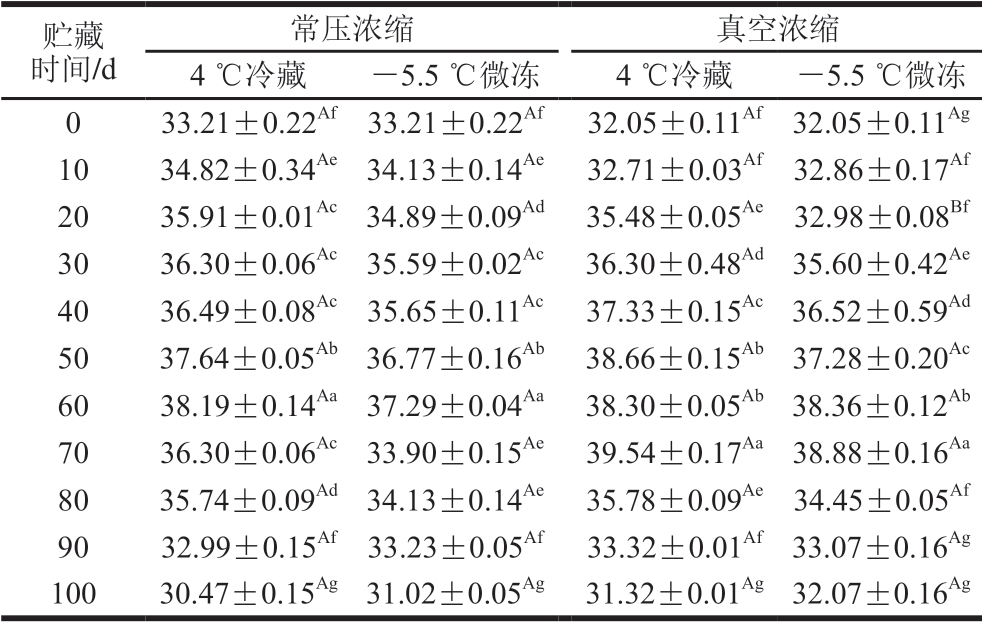

表2 冷藏和微冻贮藏过程中常压和真空浓缩鸡汤b*的变化

Table 2 Changes in b* of atmospheric pressure and vacuum concentrated chicken soup during refrigerated and superchilling storage

贮藏时间/d常压浓缩 真空浓缩4 ℃冷藏 -5.5 ℃微冻 4 ℃冷藏 -5.5 ℃微冻0 33.21±0.22Af 33.21±0.22Af 32.05±0.11Af 32.05±0.11Ag 10 34.82±0.34Ae 34.13±0.14Ae 32.71±0.03Af 32.86±0.17Af 20 35.91±0.01Ac 34.89±0.09Ad 35.48±0.05Ae 32.98±0.08Bf 30 36.30±0.06Ac 35.59±0.02Ac 36.30±0.48Ad 35.60±0.42Ae 40 36.49±0.08Ac 35.65±0.11Ac 37.33±0.15Ac 36.52±0.59Ad 50 37.64±0.05Ab 36.77±0.16Ab 38.66±0.15Ab 37.28±0.20Ac 60 38.19±0.14Aa 37.29±0.04Aa 38.30±0.05Ab 38.36±0.12Ab 70 36.30±0.06Ac 33.90±0.15Ae 39.54±0.17Aa 38.88±0.16Aa 80 35.74±0.09Ad 34.13±0.14Ae 35.78±0.09Ae 34.45±0.05Af 90 32.99±0.15Af 33.23±0.05Af 33.32±0.01Af 33.07±0.16Ag 100 30.47±0.15Ag 31.02±0.05Ag 31.32±0.01Ag 32.07±0.16Ag

与贮藏0 d相比,贮藏100 d时,常压浓缩鸡汤的L*在微冻贮藏和冷藏条件下分别降低了6.54和6.51,真空浓缩鸡汤的L*在微冻贮藏和冷藏条件下分别降低了29.61和33.55,常压浓缩鸡汤的L*下降幅度较真空浓缩鸡汤小,由此可见,相同贮藏时间内常压浓缩鸡汤的L*比真空浓缩鸡汤好,表明常压浓缩有利于鸡汤在贮藏期间保持良好色泽。2种贮藏方式下,随着贮藏时间的延长,2种浓缩鸡汤的b*均先升高后下降(P<0.05),可能是贮藏初期鸡汤体系乳化状态被破坏,脂肪颗粒溶出,贮藏后期脂肪氧化,脂肪颗粒分解变小[21]。此外,微冻真空浓缩鸡汤的L*显著高于冷藏真空浓缩鸡汤(P<0.05);贮藏70~80 d时,微冻常压浓缩鸡汤的L*显著高于冷藏常压浓缩鸡汤(P<0.05),说明常压浓缩和微冻贮藏有利于鸡汤保持良好色泽。

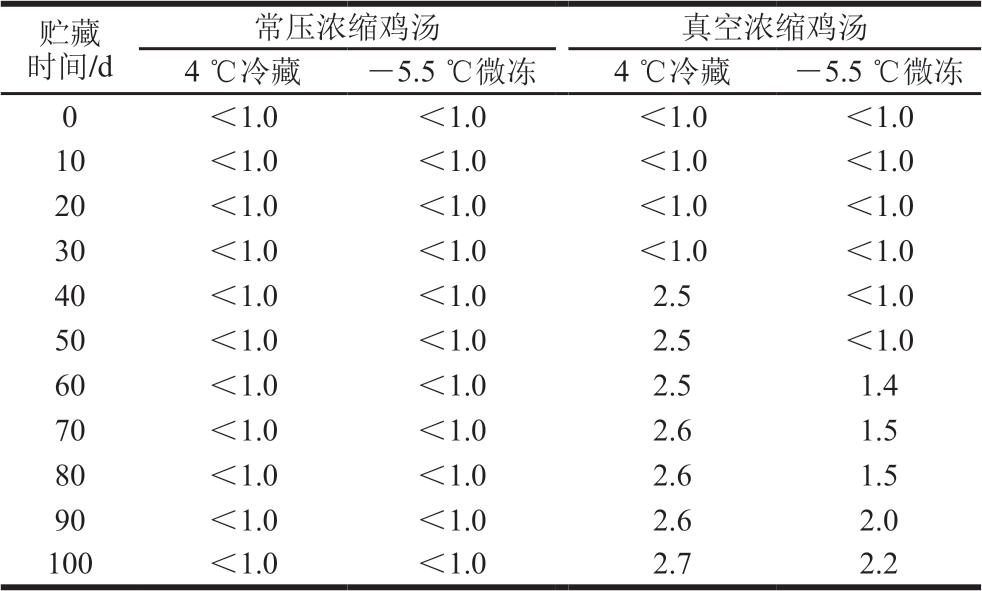

2.3 冷藏和微冻贮藏对常压和真空浓缩鸡汤菌落总数的影响

由表3可知,随着贮藏时间的延长,常压浓缩鸡汤在冷藏和微冻贮藏期间菌落总数增长几乎为零,这是由于常压浓缩过程中长时间的热作用对耐热细菌和芽孢杀灭更彻底;而真空浓缩鸡汤的菌落总数分别在冷藏30 d和微冻贮藏50 d后逐渐增加,这是因为巴氏灭菌不能彻底杀死耐热细菌和芽孢,其在贮藏期间生长繁殖。初始菌落总数是影响食品货架期的关键因素[22],通过控制产品的初始菌落总数可有效延长产品的保质期[23-24],而常压浓缩在一定程度上控制了鸡汤中的细菌总数。

表3 冷藏和微冻贮藏过程中常压和真空浓缩鸡汤菌落总数的变化

Table 3 Changes in total plate count in atmospheric pressure and vacuum concentrated chicken soup during refrigerated and superchilling storage lg(CFU/mL)

注:<1.0. 菌落总数非常少。

贮藏时间/d常压浓缩鸡汤 真空浓缩鸡汤4 ℃冷藏 -5.5 ℃微冻 4 ℃冷藏 -5.5 ℃微冻0 <1.0 <1.0 <1.0 <1.010 <1.0 <1.0 <1.0 <1.020 <1.0 <1.0 <1.0 <1.030 <1.0 <1.0 <1.0 <1.040 <1.0 <1.0 2.5 <1.050 <1.0 <1.0 2.5 <1.060 <1.0 <1.0 2.5 1.470 <1.0 <1.0 2.6 1.580 <1.0 <1.0 2.6 1.590 <1.0 <1.0 2.6 2.0100 <1.0 <1.0 2.7 2.2

不同的贮藏方式影响鸡汤的菌落总数。贮藏40 d后,微冻真空浓缩鸡汤的菌落总数均小于冷藏真空浓缩鸡汤;贮藏90 d时,微冻真空浓缩鸡汤的菌落总数达到2.0(lg(CFU/mL));而冷藏真空浓缩鸡汤在贮藏40 d时菌落总数已达到2.5(lg(CFU/mL)),表明微冻贮藏抑制微生物生长的作用显著优于冷藏。温度越低,对鸡汤中微生物生长繁殖的抑制作用越大[25]。但相较于贮藏温度,浓缩方式对鸡汤中的微生物影响更大,即贮藏期间影响微生物安全性的关键因素是控制初始菌落数。

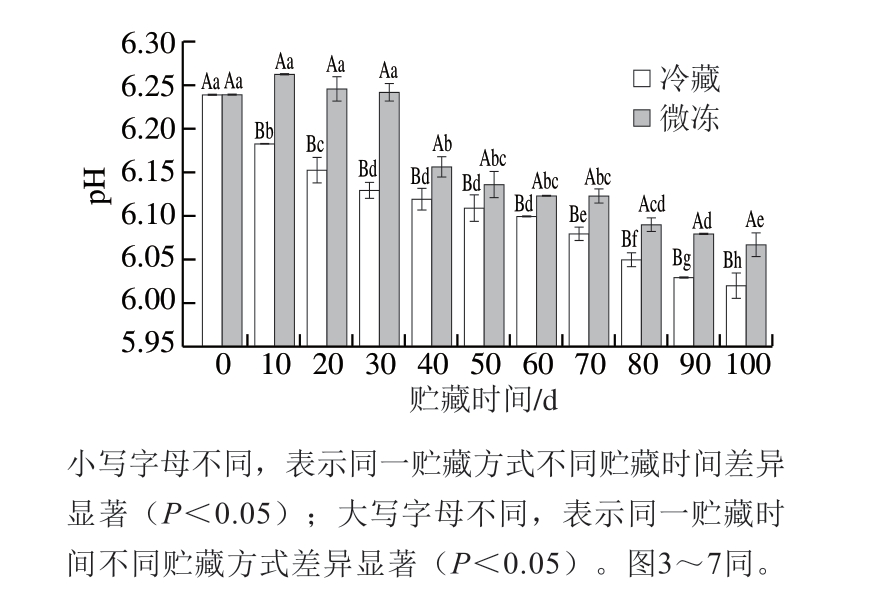

2.4 冷藏和微冻贮藏对常压和真空浓缩鸡汤pH值的影响

图2 冷藏和微冻贮藏过程中常压浓缩鸡汤pH值的变化

Fig. 2 Changes in pH value of atmospheric pressure concentrated chicken soup during refrigerated and superchilling storage

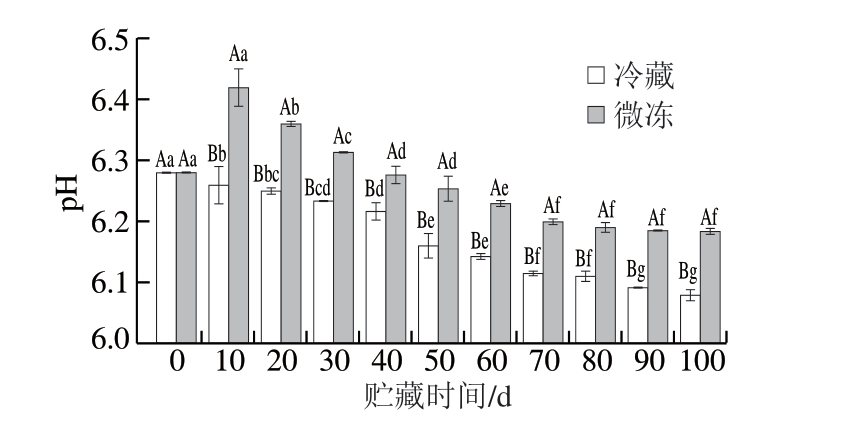

图3 冷藏和微冻贮藏过程中真空浓缩鸡汤pH值的变化

Fig. 3 Changes in pH value of vacuum concentrated chicken soup during refrigerated and superchilling storage

pH值可作为反映汤料贮藏期间鲜度变化的指标。由图2~3可知,冷藏和微冻贮藏过程中2种浓缩鸡汤pH值的变化均未超过0.4,均在pH 6.42~6.02之间。随着贮藏时间的延长,冷藏常压和真空浓缩鸡汤的pH值显著下降(P<0.05),这可能与微生物产生的酶促反应使鸡汤中蛋白脱氨释放出H+、蛋白变性失水导致鸡汤中H+浓度增大以及鸡汤中脂肪酸败有关[26-27];微冻真空浓缩鸡汤的pH值先上升后下降(P<0.05),这可能是微冻贮藏初期,真空浓缩结束时鸡汤中挥发性含氮物质残留,导致pH值显著升高。Gaarder等[28]研究发现大西洋鲑鱼在低温贮藏时pH值逐渐下降,且微冻贮藏时的下降速率低于冰鲜贮藏。Kilinc[29]研究表明即食鳀鱼汤在冷藏过程中pH值呈显著递增趋势。不同肉汤类产品贮藏期间pH值的变化存在差异[30],因此要结合其他指标综合分析。总体来说,微冻常压浓缩鸡汤的pH值变化幅度最小,有利于鸡汤品质的保持。

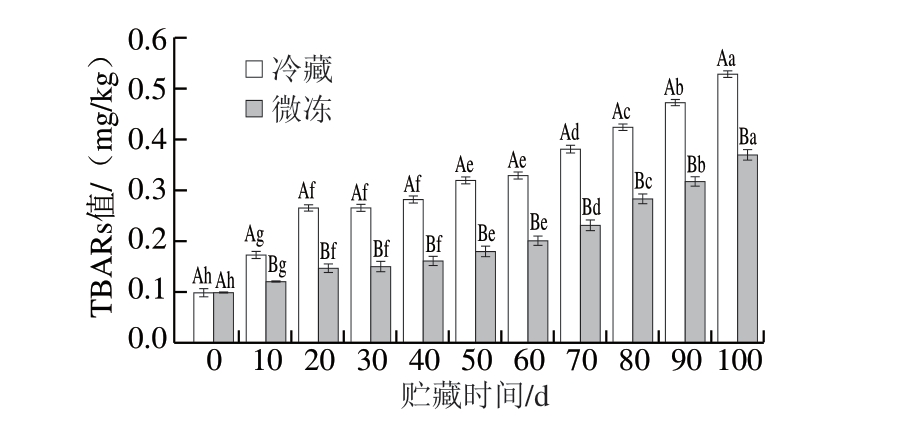

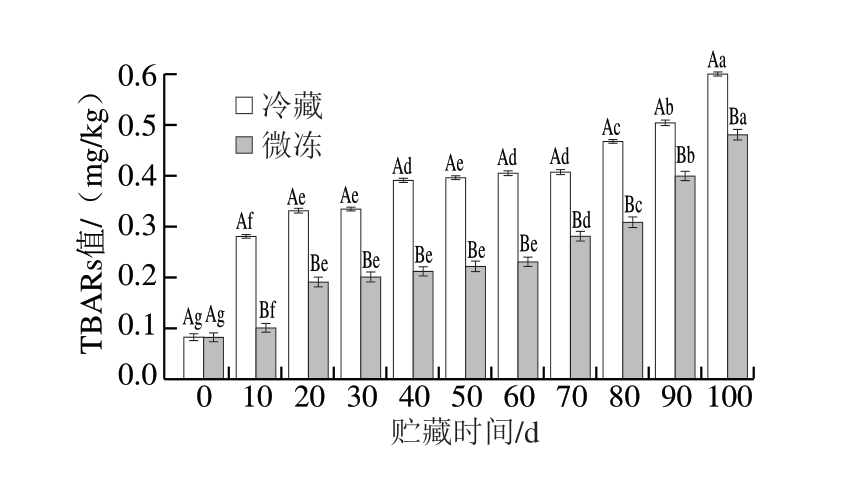

2.5 冷藏和微冻贮藏对常压和真空浓缩鸡汤TBARs值的影响

图4 冷藏和微冻贮藏对常压浓缩鸡汤TBARs值的影响

Fig. 4 Effects of superchilling and cooling storage on TBARs value of atmospheric pressure concentrated chicken soup

图5 冷藏和微冻贮藏对真空浓缩鸡汤TBARs值的影响

Fig. 5 Effect of superchilling and cooling storage on TBARs value of vacuum concentrated chicken soup

TBARs值在一定程度上反映了脂质的氧化酸败程度。由图4~5可知,随着贮藏时间的延长,冷藏和微冻贮藏2种浓缩鸡汤的TBARs值均在贮藏初期(0~10 d)急剧上升,贮藏20~60 d时,上升较平缓,贮藏末期(70~100 d)又显著上升(P<0.05),这可能是因为贮藏前期分装盒中残留的空气促进了脂肪氧化,贮藏中期由于氧气耗尽抑制了有氧微生物的生长,但贮藏后期微生物的大量繁殖和蛋白质氧化加剧了脂质酸败。无论是微冻贮藏还是冷藏,常压浓缩鸡汤TBARs值的变化幅度均小于真空浓缩鸡汤。

微冻贮藏时,2种浓缩鸡汤的TBARs值均显著低于冷藏浓缩鸡汤(P<0.05),表明脂肪氧化酸败与温度密切相关,温度越低,对脂肪氧化的抑制作用越强[31]。另外,脂肪氧化酸败也与水分含量有关,微冻贮藏导致鸡汤中部分水分结为冰晶使鸡汤中的水分含量减少,减缓了油脂氧化的速率[32]。吴燕燕等[33]研究结果表明,相比4 ℃冷藏,-3 ℃微冻贮藏更能显著抑制调理啤酒鲈鱼片贮藏过程中TBARs值的上升。由此可知,常压浓缩结合微冻贮藏能显著抑制脂质氧化酸败,延长鸡汤的货架期。

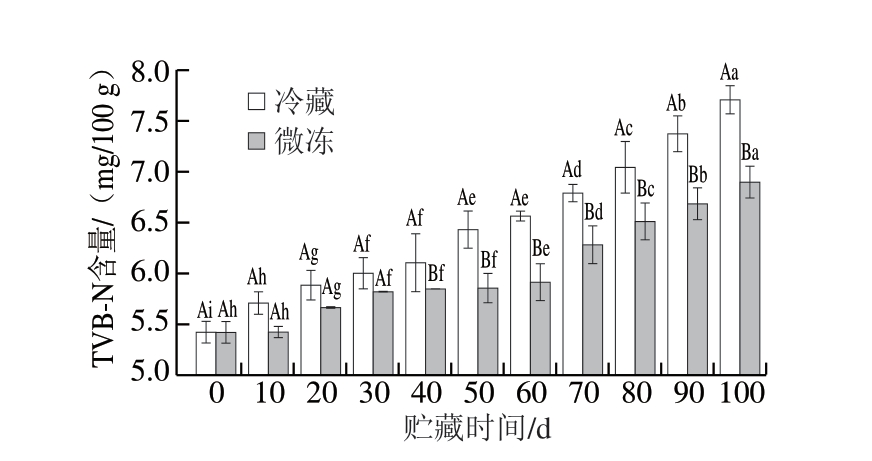

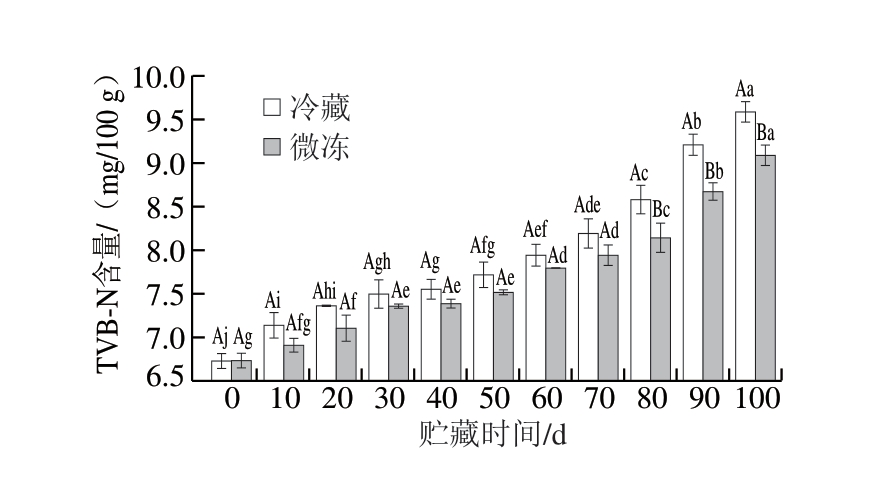

2.6 冷藏和微冻贮藏对常压和真空浓缩鸡汤TVB-N含量的影响

图6 冷藏和微冻贮藏对常压浓缩鸡汤TVB-N含量的影响

Fig. 6 Effect of superchilling and refrigerated storage on TVB-N content of atmospheric pressure concentrated chicken soup

图7 冷藏和微冻贮藏对真空浓缩鸡汤TVB-N含量的影响

Fig. 7 Effect of superchilling and refrigerated storage on TVB-N content of vacuum concentrated chicken soup

鸡汤贮藏过程中TVB-N含量的增加主要来源于其中微生物活动分解蛋白质产生的氨和胺类等含氮物质[34]。由图6~7可知,随着贮藏时间的延长,2种浓缩鸡汤TVB-N含量均显著增加(P<0.05),贮藏100 d时,微冻常压和真空浓缩鸡汤的TVB-N含量分别较贮藏0 d时增加1.47 mg/100 g和2.36 mg/100 g,冷藏常压和真空浓缩鸡汤的TVB-N含量分别较贮藏0 d时增加2.27 mg/100 g和2.86 mg/100 g,表明常压浓缩鸡汤TVB-N含量的变化幅度小于真空浓缩鸡汤,其变化与鸡汤中的菌落总数相似,这主要与常压和真空浓缩鸡汤在贮藏期间微生物的繁殖有关。

2种浓缩鸡汤在微冻贮藏时的TVB-N含量均小于冷藏时,微冻常压和真空浓缩鸡汤分别在贮藏40 d和80 d后TVB-N含量差异显著(P<0.05),说明微冻可减缓鸡汤贮藏过程中TVB-N含量的增加,主要原因是微冻贮藏相较于冷藏温度更低,对微生物的抑制作用更强,减少了蛋白氧化产生碱性含氮物质的量[35]。微冻常压浓缩鸡汤的TVB-N含量最小,在贮藏期间的变化幅度也最小,可见微冻贮藏结合常压浓缩能显著抑制蛋白质氧化分解,延缓鸡汤品质的下降。

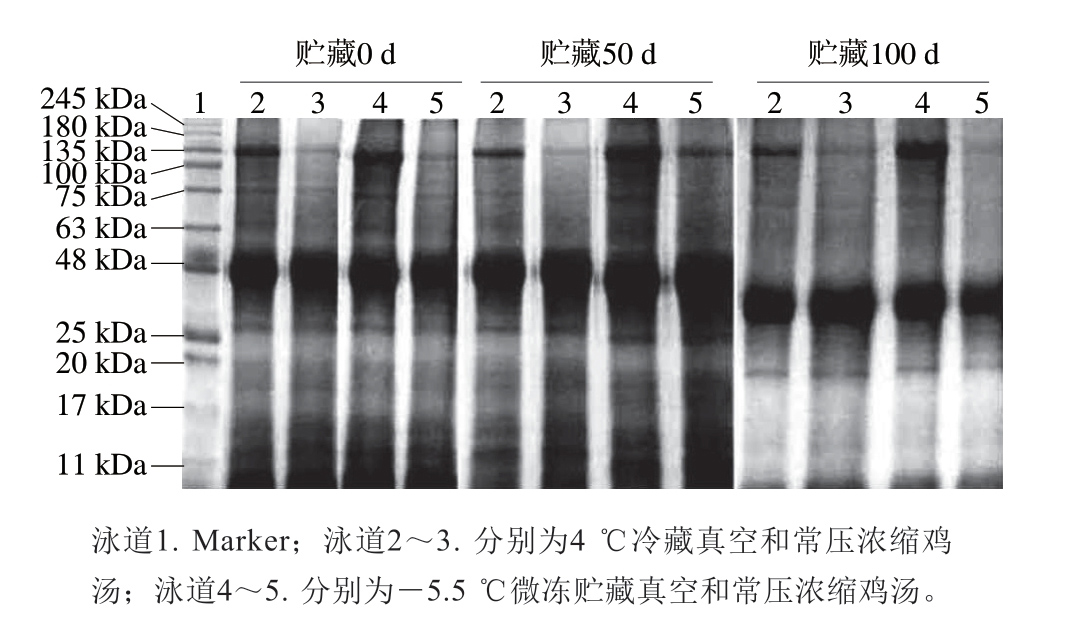

2.7 冷藏和微冻贮藏对常压和真空浓缩鸡汤全蛋白的影响

图8 冷藏和微冻贮藏过程中真空浓缩鸡汤的SDS-PAGE图谱

Fig. 8 SDS-PAGE analysis of atmospheric pressure concentrated chicken soup during refrigerated and superchilling storage

蛋白质SDS-PAGE图谱可反映贮藏期间蛋白质的稳定性[36]。由图8可知,鸡汤中的蛋白质分子质量分布范围较广,主要为分子质量45 kDa的肌动蛋白。与贮藏0 d相比,贮藏50 d时,2种浓缩鸡汤48~135 kDa范围内的条带变少,颜色变浅,而25~48、17~25 kDa范围内的条带增加,颜色加深;贮藏100 d时,2种鸡汤的电泳条带数量均变少,颜色变浅,说明在贮藏过程中鸡汤中的大分子蛋白质不断降解成小分子质量的蛋白质、多肽和氨基酸,甚至氧化分解消失。但整个贮藏过程中,泳道2、4较泳道3、5变化明显,这表明真空浓缩鸡汤的蛋白质降解程度较常压浓缩鸡汤大;泳道2、3较泳道4、5的条带颜色更深,特别是在25~48、17~25 kDa范围内,表明与冷藏相比微冻贮藏可减缓蛋白质的降解,与2.6节结论相似。

3 结 论

本实验研究了常压和真空浓缩鸡汤在微冻贮藏、冷藏条件下品质特性的变化,发现不同浓缩方式和贮藏条件均能影响鸡汤的品质和货架期。与真空浓缩和冷藏相比,常压浓缩和微冻贮藏能提高鸡汤的L*和b*,减小菌落总数、TVB-N含量和TBARs值的上升幅度以及蛋白质降解程度。

常压浓缩方式能彻底杀灭鸡汤中的耐热细菌和芽孢等,控制鸡汤的初始菌落数;此外,微冻贮藏较低的温度也对微生物生长繁殖的抑制作用更强,因此常压浓缩和微冻贮藏结合可显著延长鸡汤的货架期,进而减缓鸡汤品质的下降。同时,进一步研究浓缩比和浓缩方式对鸡汤贮藏品质的影响以及浓缩鸡汤在微冻期间蛋白质和风味物质的变化也具有十分重要的意义。

[1]DONG Hao, LIU Jialing, ZENG Xiaofang, et al. Enzymatic hydrolysis pretreatment for enhancing the protein solubility and physicochemical quality of Cordyceps militaris chicken soup[J]. Food Science &Nutrition, 2020, 8(1): 2436-2444. DOI:10.1002/fsn3.1533.

[2]JAVASENA D D, JUNG S, ALAHAKOON A U. Bioactive and tasterelated compounds in defatted freeze-dried chicken soup made from two different chicken breeds obtained at retail[J]. Journal of Poultry Science, 2015, 52(2): 156-165. DOI:10.2141/jpsa.0140093.

[3]RONSER F. Therapeutic efficacy of chicken soup[J]. Chest, 1980,78(4): 672-674. DOI:10.1378/chest.78.4.672.

[4]RENNARD B O, ERTL R F, GOSSMAN G L, et al. Chicken soup inhibits neutrophil chemotaxis in vitro[J]. Chest, 2000, 118(4):1150-1157. DOI:10.1378/chest.118.4.1150.

[5]岳明, 杨莲芳, 王瑞昙, 等. 党参大枣乌鸡汤及其拆方增强机体免疫功能的实验研究[J]. 陕西中医学院学报, 2009, 32(6): 74-76.

[6]杨育才, 王雪峰, 王桂瑛, 等. 鸡汤的研究现状及展望[J]. 食品工业科技, 2019, 40(7): 285-289; 295. DOI:10.13386/j.issn1002 -0306.2019.07.049.

[7]吴佳, 夏杨毅, 晏梦溪,等. 常压和真空浓缩对鸡汤中游离氨基酸的影响[J]. 食品与机械, 2018, 34(12): 22-26; 107. DOI:10.13652/j.issn1003 -5788.2018.12.004.

[8]张小强, 田亚东, 康相涛, 等. 固始鸡汤主要营养成分分析[J].食品工业科技, 2008, 29(1): 268-270. D O I:10.13386/j.issn1002-0306.2008.01.024.

[9]MAGNUSSEN O M, HAUGLAND A, HEMMINGSEN A K T, et al.Advances in superchilling of food process characteristics and product quality[J]. Trends in Food Science and Technology, 2008, 19(8):418-424. DOI:10.1016/j.tifs.2008.04.005

[10] KAALE LD, EIKEVIK T M, RUSTAD T, et al. Changes in water holding capacity and drip loss of Atlantic salmon (Salmo salar) muscle during superchilled storage[J]. LWT-Food Science and Technology,2014, 55(2): 528-535. DOI:10.1016/j.lwt.2013.10.021.

[11]LI Xiao, ZHU Jing, QI Jun, et al. Superchilled storage (2.5 ± 1 ℃)extends the retention of taste-active and volatile compounds of yellowfeather chicken soup[J]. Animal Science Journal, 2018, 89(6): 906-918. DOI:10.1111/asj.13004

[12]LIU Qian, KONG Baohua, HAN Jianchun, et al. Effects of superchilling and cryoprotectants on the quality of common carp (Cyprinus carpio) surimi: Microbial growth, oxidation, and physiochemical properties[J]. LWT-Food Science and Technology,2014, 57(1): 165-171. DOI:10.1016/j.lwt.2014.01.008

[13] DUUN A S, HEMMINGSEN A K T, HAUGLAND A, et al. Quality changes during superchilled storage of pork roast[J]. LWT-Food Science and Technology, 2008, 41(10): 2136-2143. DOI:10.1016/j.lwt.2008.02.001.

[14]余力, 贺稚非, 李洪军, 等. 不同贮藏方式对高压鸡汤品质的影响及货架期预测模型的建立[J]. 食品科学, 2016, 37(20): 274-281.DOI:10.7506/spkx1002-6630-201620046.

[15] 张颖, 杨勇, 郭艳婧, 等. 两种不同浓缩工艺对保健鸡汤挥发性风味物质的影响[J]. 食品工业科技, 2015, 36(8): 103-107. DOI:10.13386/j.issn1002-0306.2015.08.012.

[16]刘超楠. 不同加工工艺对淘汰蛋鸡浓缩汤品质影响的研究[D].雅安: 四川农业大学, 2014: 32-35.

[17]侯佰慧, 张维悦, 夏杨毅, 等. 冻结速率对鸡汤理化及流变特性的影响[J]. 食品与发酵工业, 2018, 44(2): 81-86. DOI:10.13995/j.cnki.11-1802/ts.014740.

[18]BECHTEL P J, FCJR P. Effects of postmortem storage and temperature on muscle protein degradation: analysis by SDS gel electophoresis[J]. Journal of Food Science, 1983, 1(48): 294-295.DOI:10.1111/j.1365-2621.1983.tb14857.x.

[19] 吴汶飞, 余小林, 胡卓炎, 等. 鲜切荔枝果肉冰点调节工艺[J]. 食品与发酵工业, 2011, 37(10): 198-203. DOI:10.13995/j.cnki.11-1802/ts.2011.10.033.

[20] 张艳. 冻结速率对鸡汤品质特性的影响研究[D]. 重庆: 西南大学,2017: 19-20.

[21]曾清清. 鸡骨高汤生产关键工艺的研究[D]. 广州: 华南理工大学,2014.

[22]年益莹, 薛鹏, 季晓彤, 等. 减菌处理对金鲳鱼块微冻贮藏品质的影响[J]. 食品安全质量检测学报, 2018, 9(8): 1810-1816.DOI:110.3969/j.issn.2095-0381.2018.08.014.

[23]赵圣明, 李宁宁, 尹帅, 等. 不同有机酸雾化喷淋处理对鸡胴体表面减菌效果的影响[J]. 食品科学, 2019, 40(9): 54-60. DOI:10.7506/spkx1002-6630-20180411-154.

[24]赵圣明, 赵岩岩, 马小童, 等. 天然减菌剂对宰后鸡胴体表面雾化喷淋减菌效果研究[J]. 食品与发酵工业, 2018, 44(11): 167-175.DOI:10.13995/j.cnki.11-1802/ts.017638.

[25] BELLES M, ALONSO V, RONCALES P, et al. The combined effects of superchilling and packaging on the shelf life of lamb[J]. Meat Science, 2017, 133(11): 126-132. DOI:10.1016/j.meatsci.2017.06.013.

[26] LEYGONIE C, BRITZ T J, HOFFMAN L C. Impact of freezing and thawing on the quality of meat: review[J]. Meat Science, 2012, 91(2):93-98. DOI:10.1016/j.meatsci.2012.01.013.

[27]LAN Yang, SHANG Yongbiao, SONG Ying, et al. Changes in the quality of superchilled rabbit meat stored at different temperatures[J]. Meat Science, 2016, 117(7): 173-181. DOI:10.1016/j.meatsci.2016.02.017.

[28] GAARDER M O, BAHUAUD D, VEISETH-KENT E, et al.Relevance of calpain and calpastatin activity for texture in superchilled and ice-stored Atlantic salmon (Salmo salar) fillets[J]. Food Chemistry, 2012132(1): 9-17. DOI:10.1016/j.foodchem.2011.09.139.

[29]KILINC B. Preparation of liquid anchovy (Engraulis encrasicholus)soup and microbiological and sensory changes during refrigerated storage[J]. Journal of Muscle Foods, 2010, 21(3): 451-458.DOI:10.1111/j.1745-4573.2009.00194.x.

[30] LUDORFF W, MEYER V, KIETZMANN U. Fische und fischerzeugnisse[M]. Berlin: Parey, 1973: 95-111.

[31]TAN W, SHELEF L A. Effects of sodium chloride and lactates on chemical and microbiological changes in refrigerated and frozen fresh ground pork[J]. Meat Science, 2002, 62(1): 27-32. DOI:10.1016/S0309-1740(01)00223-6.

[32]詹欢. 麻鸭风味汤产品开发研究[D]. 武汉: 华中农业大学, 2013: 78-82.

[33]吴燕燕, 朱小静, 李来好, 等. 比较调理啤酒鲈鱼片在不同贮藏条件下的品质变化[J]. 食品科学, 2018, 39(11): 214-220. DOI:10.7506/spkx1002-6630-201811034.

[34] RUIZ-CAPILLAS C, MORAL A. Sensory and biochemical aspects of quality of whole bigeye tuna (Thunnus obesus) during bulk storage in controlled atmospheres[J]. Food Chemistry, 2004, 89(3): 347-354.DOI:10.1016/j.foodchem.2004.02.041.

[35] RUIZ-CAPILLAS C, MORAL A. Changes in free amino acids during chilled storage of hake (Merluccius merluccius L.) in controlled atmospheres and their use as a quality control index[J]. European Food Research & Technology, 2001, 212(3): 302-307. DOI:10.1007/s002170000232.

[36]GARCIA I, DIEZ V, ZUMALACARREGUI J M. Changes in proteins during the ripening of Spanish dried beef ‘Cecina’[J]. Meat Science,1997, 46(4): 379-385. DOI:10.1016/S0309-1740(97)00032-6.