调理肉制品是现代肉制品加工的重要组成部分,具有便捷、营养、风味多样的特点,顺应当代饮食潮流,受到世界各国公共营养机构和家庭的青睐[1]。钠是维持人体正常生理功能必不可少的营养素,然而,钠盐摄入量过多会使人体血压上升,导致心血管疾病发生率上升以及胃癌、骨质疏松症等一系列疾病[2-3]。氯化钠是肉制品加工中必不可少的添加剂,对肉制品的品质有重要影响,不仅可以改善肉制品口感和质地,还能延长保质期[4-6],但目前在肉制品加工业中普遍存在钠盐使用过量的问题。

根据《中国食品工业减盐指南(2018)》要求,需逐步实现到2030年加工食品钠含量平均水平降低20%的目标[7]。使用钠盐替代物是降低肉制品钠盐含量的一种常用方法,其目的是在不影响咸味的前提下代替钠盐的作用。常见的替代盐包括钾盐、镁盐和钙盐等。每日摄入定量的钙、镁元素对于维持人体健康具有重要意义。前人研究发现,乳酸钾可改善肉类的适口性,保持产品颜色稳定性,还能抑制微生物生长,保证产品安全性[8-9];氯化镁可促进肌原纤维溶解,改善蛋白乳化效果,降低汁液损失[10];抗坏血酸钙可作为抗氧化剂和防腐剂添加到乳制品及肉制品中,有利于延长食品的保质期[5]。但目前单一替代盐在外观、感官、质地和安全性等方面的替代效果仍存在一定缺陷,如钾离子浓度过高会影响产品质地,并产生强烈的风味缺陷[11],而钙离子浓度过高会严重降低肉制品的持水性[12]。

目前,关于肉制品的品质评价体系众多,包括色泽、持水性、质构特性、感官特性等,采用单一的评价体系难以全面评价肉制品的品质,需要采用科学的统计分析方法进行全面评价[13]。在科学研究中,主成分分析法通过多变量统计,以数学降维手段简化数据集,用较少的非相关性综合因素替代原众多相关性评价指标,简化评价过程,广泛应用于果疏、乳制品、肉制品等食品品质的综合评价[14-16]。李升升等[17]通过主成分分析评价不同部位牦牛肉的品质差异,可以明确区分不同部位的肉质差异。孟子晴等[18]在κ-卡拉胶对牛肉糜品质影响的研究中,通过测定水分含量、蒸煮损失、质构特性等指标,基于主成分分析建立品质评价模型,分析结果与感官评价和微观结构之间具有较好的相关性。因此,本研究采用一定比例乳酸钾、抗坏血酸钙和氯化镁的复合盐替代氯化钠,根据调理牛肉的理化和感官特性测定结果,通过主成分分析法综合评估替代盐的效果,以开发出一种具有适宜质地和感官质量的低钠调理牛肉。

1 材料与方法

1.1 材料与试剂

牛霖肉 福州大润发超市;食盐 江苏省盐业集团有限责任公司;乳酸钾 北京清源食品添加剂有限公司;抗坏血酸钙、氯化镁 石药集团维生药业有限公司;复合磷酸盐 湖北兴发化工集团股份有限公司。

1.2 仪器与设备

HH-6数显恒温水浴锅 常州国华电器有限公司;TA-XT Plus质构仪 英国Syable Micro Systems公司;Allegra X-30R台式高速离心机 美国Beckman Coulter公司;CM-5分光测色计 日本柯尼卡-美能达公司;Utech PH700台式pH计 美国赛默飞世尔科技有限公司。

1.3 方法

1.3.1 样品处理

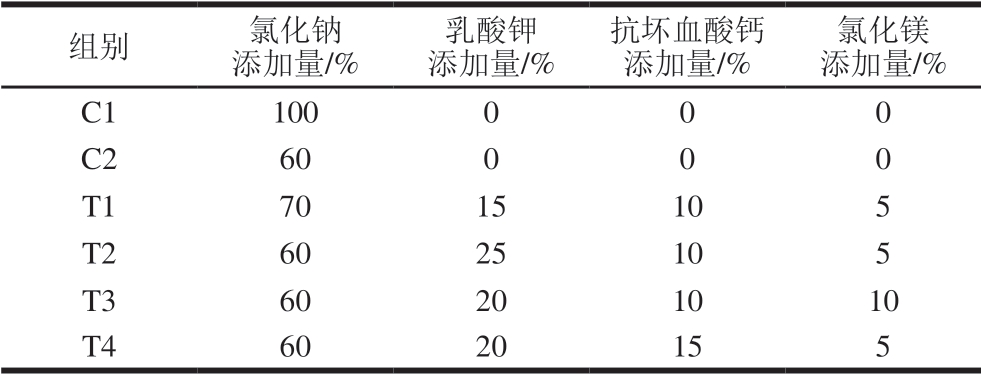

去除冷鲜牛霖表面筋膜,沿肌纤维方向切割成30 mm×20 mm×8 mm的肉片,于-18 ℃冰箱中冷冻保存。取一定质量的肉片,在4 ℃解冻12 h;按照肉、腌制液质量比1∶2加入腌制液,使腌制液完全浸没肉片,在4 ℃环境中静置腌制4 h。对照组(C1、C2组)腌制液配方中包含以下成分(以下均为质量分数):4.0%或2.4%食盐、1%白砂糖、0.4%复合磷酸盐(含0.16%三聚磷酸钠、0.16%焦磷酸钠、0.08%六偏磷酸钠)。基于等质量替代,以C1组的氯化钠含量为100%,用不同比例乳酸钾(15%、20%、25%)、抗坏血酸钙(10%、15%)和氯化镁(5%、10%)的复合盐替代氯化钠,分为4 个不同处理组(表1)。腌制结束后取出肉片,蒸馏水冲洗表面,滤纸吸干水分,取样进行相关指标测定。

表1 不同组别氯化钠和3种替代盐添加量

Table 1 Proportions of sodium chloride and its substitutes in control and experimental groups

组别 氯化钠添加量/%乳酸钾添加量/%抗坏血酸钙添加量/%氯化镁添加量/%C1 100 0 0 0 C2 60 0 0 0 T1 70 15 10 5 T2 60 25 10 5 T3 60 20 10 10 T4 60 20 15 5

1.3.2 烹饪产率测定

取一定质量的解冻牛肉,腌制完成后沥干,称质量(m1,g),封口包装于蒸煮袋中,在78 ℃水浴锅中加热至中心温度72 ℃[19],取出用流水冷却至室温后,滤纸吸干肉样表面水分,称质量(m2,g)。烹饪产率按式(1)计算。

1.3.3 色泽测定

以标准白色样板为对照,采用分光测色计测定样品色差,分别测定亮度值(L*)、红度值(a*)和黄度值(b*)。由于肉面颜色随位置而异,故在肉面内不同位置重复测定4 次后取平均值。

1.3.4 质构特性和剪切力测定

采用质构仪分别进行质构特性和剪切力测定。质构特性测定的具体方法和参数设置参考肖夏等[20]的方法,并作出一定的修改。将蒸煮后的试样沿肌纤维方向切成10 mm×10 mm×8 mm的肉块,在TPA模式下进行测定,参数设定如下:测前速率2 mm/s,测中速率2 mm/s,测后速率2 mm/s,压缩比40%,2 次下压间隔时间5 s,触发力50 g,探头距离20 mm,探头为P/36R。剪切力的测定参考郭瑶堂等[21]的方法,并作出一定的修改。将蒸煮后的试样沿肌纤维方向切成25 mm×10 mm×8 mm的肉条,选择HDP/BSK刀头,测定参数如下:测前速率2.0 mm/s,测中速率1.0 mm/s,测后速率10.0 mm/s,下压距离10.0 mm,触发力20.0 g。每组样品测定5 次,取平均值。

1.3.5 感官评定

参照O’Flynn[22]、Murphy[23]等的六点评分法,邀请8 位经专业培训的品评员组成感官评定小组,对样品进行3 位随机数字编码,每次评定由每个品评员单独进行,无接触交流,不同样品评定前用清水漱口。评定指标包括色泽(1 分=粉白色,6 分=暗红色)、硬度(1 分=非常软,6 分=非常硬)、多汁性(1 分=很干,6 分=非常多汁)、咸味(1 分=无咸味,6 分=非常咸)、异味(1 分=无异味,6 分=异味非常重)、总体风味(1 分=无法感知,6 分=风味浓郁)和总体可接受度(1 分=不能接受,6 分=完全能被接受)。

1.4 数据处理

采用SPSS 20.0软件对牛肉的各项品质指标进行方差分析和主成分分析。

2 结果与分析

2.1 复合替代盐对调理牛肉烹饪产率的影响

图1 复合替代盐对调理牛肉烹饪产率的影响

Fig. 1 Effect of salt substitute formulations on the cooking yield of prepared beef

由图1可知,对照(C1)组调理牛肉具有最高的烹饪产率,为84.90%,当盐含量降低时,低钠(C2)组调理牛肉烹饪产率显著下降(P<0.05),且在所有实验组中,C2组的烹饪产率最低,为72.37%,因而仅通过减少氯化钠用量来制备低钠调理牛肉将会对产品造成大量的烹饪损失。在其他研究中也发现,当食盐含量大大降低时,鸡胸肉的保水性显著下降(P<0.05),烹饪损失增加[24]。相比与C1组,各处理组的烹饪产率均显著下降(P<0.05)。其中T3组最高,达到79.95%,这可能与该组替代盐较高的镁离子含量有关。镁离子的离子强度大,可与肌原纤维蛋白肽分子上的极性基团发生强烈的相互作用,从而提高肌球蛋白的溶解度[12],而盐溶性肌原纤维蛋白受热后在表面形成凝胶结构,包裹自由水,减少烹饪损失[5]。Pojedinec等[25]研究同样发现,氯化镁有利于提高牛肉的烹饪产率。此外,相比于T3组,T1组的烹饪产率略微降低,但2 组之间差异不显著,这可能是由于T3组腌制液中氯化镁和乳酸钾含量降低,造成保水性降低,但氯化钠含量有所上升,能在一定程度弥补持水性降低的缺陷。

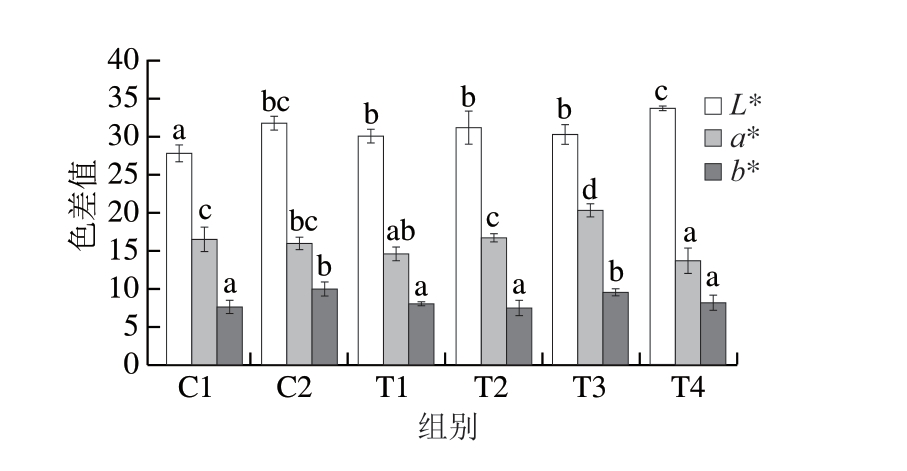

2.2 复合替代盐对调理牛肉色泽的影响

图2 复合替代盐对调理牛肉色泽的影响

Fig. 2 Effect of salt substitute formulations on the color of prepared beef

由图2可知,相比于C1组,C2组样品的L*和b*显著增大(P<0.05),而a*差异不显著。Stanley等[26]在对猪肉肠进行零售实验时也发现,低钠香肠L*更大,但a*基本无变化。此外,4 个处理组调理牛肉的L*均显著高于C1组(P<0.05),其中T4组高出21.23%。T3和T4组调理牛肉的色泽与对照组相比差异明显,其中T3组a*和b*显著升高,而T4组a*显著降低(P<0.05)。这可能与这2 组的钙离子含量差异有关,部分研究发现钙盐具有一定的催化特性,可促进氧气的连续作用,加速肉中的血红素氧化,导致肉色褐变加快[27]。

替代盐会影响产品的色泽,但具体效果取决于替代盐的类型。在法兰克福香肠中,采用乳酸钾和抗坏血酸钙替代40%的氯化钠后,替代组香肠的L*和a*均较对照组显著升高[5]。而使用氯化盐(氯化钾、氯化钙和氯化镁)替代部分氯化钠对熟香肠的颜色并没有影响[12]。

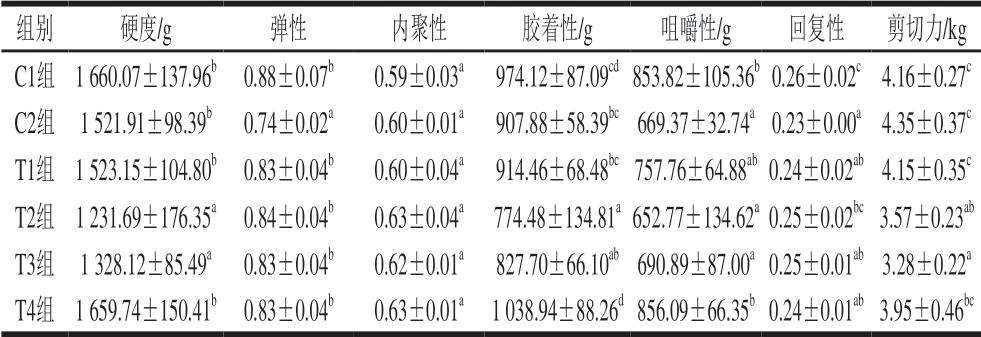

2.3 复合替代盐对调理牛肉质构特性和剪切力的影响

肉制品的质构特性和剪切力是评价肉制品品质的重要指标,且与感官特性的关系密切。由表2可知,单纯降低肉制品中的钠盐含量会对肉制品的质构特性和剪切力产生一定影响,C2组调理牛肉的弹性、咀嚼性和回复性均较C1组发生显著下降(P<0.05),而2 组间硬度、内聚性、胶着性和剪切力无显著差异,但C2组调理牛肉的剪切力高于C1组。当使用复合替代盐对牛肉进行腌制处理时,各处理组的质构特性和剪切力与C1组相比呈现出较大差别。其中,T2和T3组调理牛肉硬度、咀嚼性、胶着性和剪切力相比于C1组显著降低,而T4组与C1组硬度、咀嚼性、胶着性和剪切力差别不明显。这可能是受到腌制液中抗坏血酸钙含量的影响,钙盐中的二价钙离子可在蛋白质之间(主要是肌球蛋白)建立连接,形成稳定的网状结构,使肉制品结构更紧密,硬度增加,剪切力增大[28]。T1、T3和T4组调理牛肉回复性均显著低于C1组(P<0.05)。此外,复合替代盐对调理牛肉的弹性和内聚性影响较小。在之前的研究中,关于不同替代盐对于低钠肉制品的质地影响存在较多争议。部分研究发现降低钠盐含量会降低香肠硬度和咀嚼性等质构特性,形成更柔软的质地[29]。此外,还有一些研究发现降盐对质构特性没有造成影响[5,30]。

表2 复合替代盐对调理牛肉质构特性和剪切力的影响

Table 2 Effect of salt substitute formulations on the texture characteristics and shear force of prepared beef

注:同列小写字母不同,表示差异显著(P<0.05)。表3同。

组别 硬度/g 弹性 内聚性 胶着性/g 咀嚼性/g 回复性 剪切力/kg C1组 1660.07±137.96b 0.88±0.07b 0.59±0.03a 974.12±87.09cd 853.82±105.36b 0.26±0.02c 4.16±0.27c C2组 1521.91±98.39b 0.74±0.02a 0.60±0.01a 907.88±58.39bc 669.37±32.74a 0.23±0.00a 4.35±0.37c T1组 1523.15±104.80b 0.83±0.04b 0.60±0.04a 914.46±68.48bc 757.76±64.88ab 0.24±0.02ab 4.15±0.35c T2组 1231.69±176.35a 0.84±0.04b 0.63±0.04a 774.48±134.81a 652.77±134.62a 0.25±0.02bc 3.57±0.23ab T3组 1328.12±85.49a 0.83±0.04b 0.62±0.01a 827.70±66.10ab 690.89±87.00a 0.25±0.01ab 3.28±0.22a T4组 1659.74±150.41b 0.83±0.04b 0.63±0.01a 1038.94±88.26d 856.09±66.35b 0.24±0.01ab 3.95±0.46bc

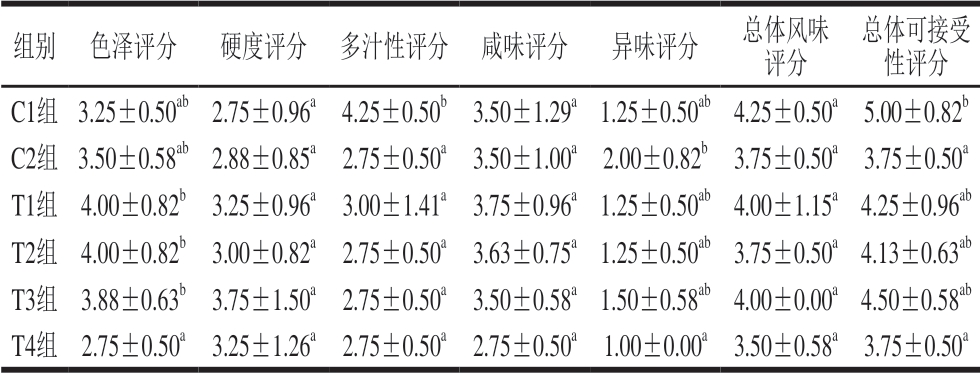

2.4 复合替代盐对调理牛肉感官品质的影响

表3 复合替代盐对调理牛肉感官品质的影响

Table 3 Effect of salt substitute formulations on the sensory quality of prepared beef

组别 色泽评分 硬度评分 多汁性评分 咸味评分 异味评分 总体风味评分总体可接受性评分C1组 3.25±0.50ab 2.75±0.96a 4.25±0.50b 3.50±1.29a 1.25±0.50ab 4.25±0.50a 5.00±0.82b C2组 3.50±0.58ab 2.88±0.85a 2.75±0.50a 3.50±1.00a 2.00±0.82b 3.75±0.50a 3.75±0.50a T1组 4.00±0.82b 3.25±0.96a 3.00±1.41a 3.75±0.96a 1.25±0.50ab 4.00±1.15a 4.25±0.96ab T2组 4.00±0.82b 3.00±0.82a 2.75±0.50a 3.63±0.75a 1.25±0.50ab 3.75±0.50a 4.13±0.63ab T3组 3.88±0.63b 3.75±1.50a 2.75±0.50a 3.50±0.58a 1.50±0.58ab 4.00±0.00a 4.50±0.58ab T4组 2.75±0.50a 3.25±1.26a 2.75±0.50a 2.75±0.50a 1.00±0.00a 3.50±0.58a 3.75±0.50a

由表3可知,C2组相比于C1组,多汁性和总体可接受性评分显著降低(P<0.05),感官品质下降。T1~T4各处理组的色泽评分均高于C1组,但差异不显著,其中T4组的色泽评分显著低于其他处理组。在上述结果中,也观察到T4组的a*和b*下降(图2),说明这种颜色的变化容易被肉眼观察到。对于硬度、咸味和总体风味评分,所有组别间差异均不显著,说明替代盐几乎未对样品的味觉感知产生不利影响。所有处理组调理牛肉的多汁性评分均显著低于C1组,这可能和蒸煮过程中产生的大量汁液流失有关,本研究也发现采用复合替代盐腌制处理后调理牛肉的烹饪产率下降(图1)。此外,T3组调理牛肉具有最高的总体可接受性评分,与C1组相近。

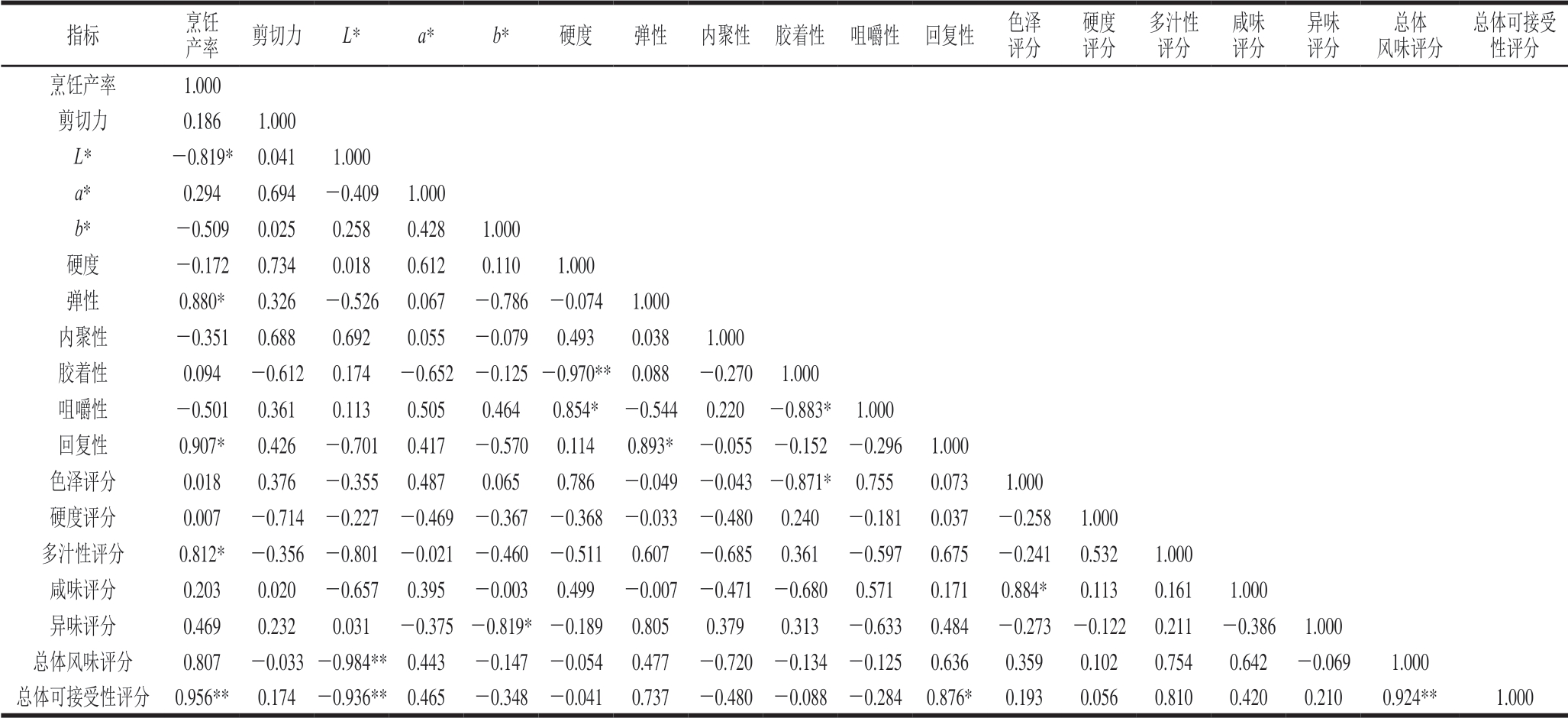

表4 调理牛肉指标间的相关系数

Table 4 Correlation coefficients between cooking yield and quality attributes of prepared beef

注:*. 在0.05水平(双侧)上显著相关;**. 在0.01水平(双侧)上极显著相关。

指标 烹饪产率 剪切力 L* a* b* 硬度 弹性 内聚性 胶着性 咀嚼性 回复性 色泽评分硬度评分多汁性评分咸味评分异味评分总体风味评分总体可接受性评分烹饪产率 1.000剪切力 0.186 1.000 L* -0.819* 0.041 1.000 a* 0.294 0.694 -0.4091.000 b* -0.5090.025 0.258 0.428 1.000硬度 -0.1720.734 0.018 0.612 0.110 1.000弹性 0.880* 0.326 -0.5260.067 -0.786 -0.0741.000内聚性 -0.3510.688 0.692 0.055 -0.0790.493 0.038 1.000胶着性 0.094 -0.6120.174 -0.652 -0.125 -0.970** 0.088 -0.2701.000咀嚼性 -0.5010.361 0.113 0.505 0.464 0.854* -0.5440.220 -0.883* 1.000回复性 0.907* 0.426 -0.7010.417 -0.5700.114 0.893* -0.055 -0.152 -0.2961.000色泽评分 0.018 0.376 -0.3550.487 0.065 0.786 -0.049 -0.043 -0.871* 0.755 0.073 1.000硬度评分 0.007 -0.714 -0.227 -0.469 -0.367 -0.368 -0.033 -0.4800.240 -0.1810.037 -0.2581.000多汁性评分 0.812* -0.356 -0.801 -0.021 -0.460 -0.5110.607 -0.6850.361 -0.5970.675 -0.2410.532 1.000咸味评分 0.203 0.020 -0.6570.395 -0.0030.499 -0.007 -0.471 -0.6800.571 0.171 0.884* 0.113 0.161 1.000异味评分 0.469 0.232 0.031 -0.375 -0.819* -0.1890.805 0.379 0.313 -0.6330.484 -0.273 -0.1220.211 -0.3861.000总体风味评分 0.807 -0.033 -0.984** 0.443 -0.147 -0.0540.477 -0.720 -0.134 -0.1250.636 0.359 0.102 0.754 0.642 -0.069 1.000总体可接受性评分 0.956** 0.174 -0.936** 0.465 -0.348 -0.0410.737 -0.480 -0.088 -0.2840.876* 0.193 0.056 0.810 0.420 0.210 0.924** 1.000

2.5 复合替代盐对调理牛肉综合品质的影响

以6 个实验组的调理牛肉作为样本单元,将18 个主要性状指标,包括4 个理化指标(烹饪产率、L*、a*、b*)、7 个质地指标(硬度、弹性、内聚性、胶着性、咀嚼性、回复性和剪切力)及7 个感官指标(色泽、硬度、多汁性、咸味、异味、总体风味和总体可接受性评分)作为变量进行主成分分析。根据调理牛肉主成分特征值、贡献率和累计贡献率构建函数,对6 组调理牛肉的品质进行综合评价。

为避免测定的各指标量纲和数量级对评价结果的影响,首先对调理牛肉的品质指标进行标准化处理,将各指标数据转化成均值为0、标准差为1的无量纲数据,通过计算得到进行主成分分析的18 个变量之间的相关系数。

由表4可知,调理牛肉的部分品质变量之间关系密切,其中,烹饪产率和弹性、回复性、多汁性评分呈显著正相关,和L*呈显著负相关,烹饪产率和总体可接受性评分呈极显著正相关,烹饪产率越高,调理牛肉的总体可接受性评分越高,硬度和咀嚼性呈显著正相关。这些指标在不同程度上存在关联,直接利用这些指标进行综合评价可能会受到信息重叠的影响,造成结果出现一定的偏差,因此采用主成分分析评定各组调理牛肉的综合品质,通过各主成分的累计方差贡献率确定主成分个数。

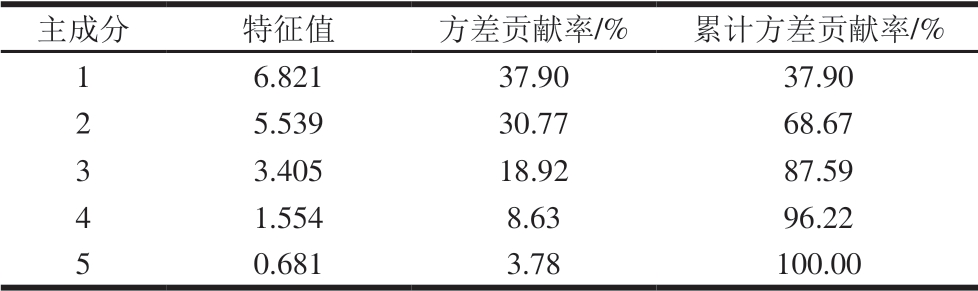

表5 调理牛肉主成分方差贡献率

Table 5 Contribution rates of first five principal components to total variance

主成分 特征值 方差贡献率/% 累计方差贡献率/%16.821 37.90 37.9025.539 30.77 68.6733.405 18.92 87.5941.554 8.63 96.2250.681 3.78 100.00

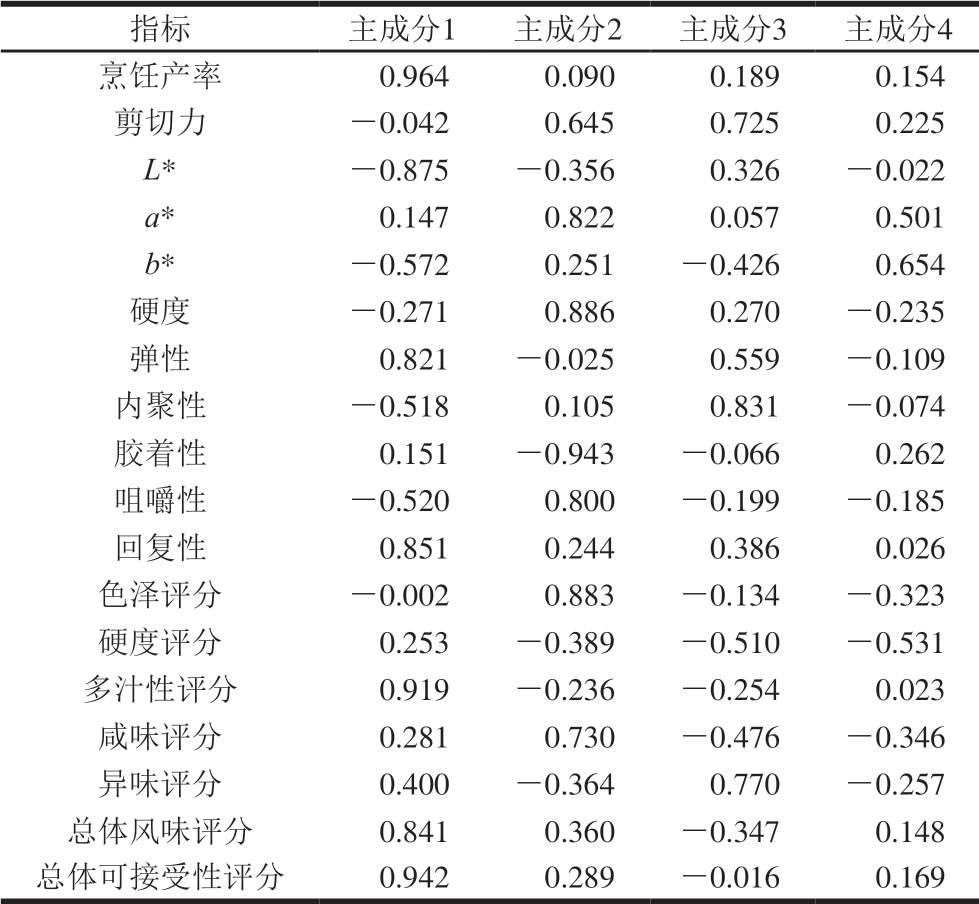

表6 调理牛肉各品质指标的主成分载荷矩阵

Table 6 Principal component loading matrix

指标 主成分1 主成分2 主成分3 主成分4烹饪产率 0.964 0.090 0.189 0.154剪切力 -0.042 0.645 0.725 0.225 L* -0.875 -0.356 0.326 -0.022 a* 0.147 0.822 0.057 0.501 b* -0.572 0.251 -0.426 0.654硬度 -0.271 0.886 0.270 -0.235弹性 0.821 -0.025 0.559 -0.109内聚性 -0.518 0.105 0.831 -0.074胶着性 0.151 -0.943 -0.066 0.262咀嚼性 -0.520 0.800 -0.199 -0.185回复性 0.851 0.244 0.386 0.026色泽评分 -0.002 0.883 -0.134 -0.323硬度评分 0.253 -0.389 -0.510 -0.531多汁性评分 0.919 -0.236 -0.254 0.023咸味评分 0.281 0.730 -0.476 -0.346异味评分 0.400 -0.364 0.770 -0.257总体风味评分 0.841 0.360 -0.347 0.148总体可接受性评分 0.942 0.289 -0.016 0.169

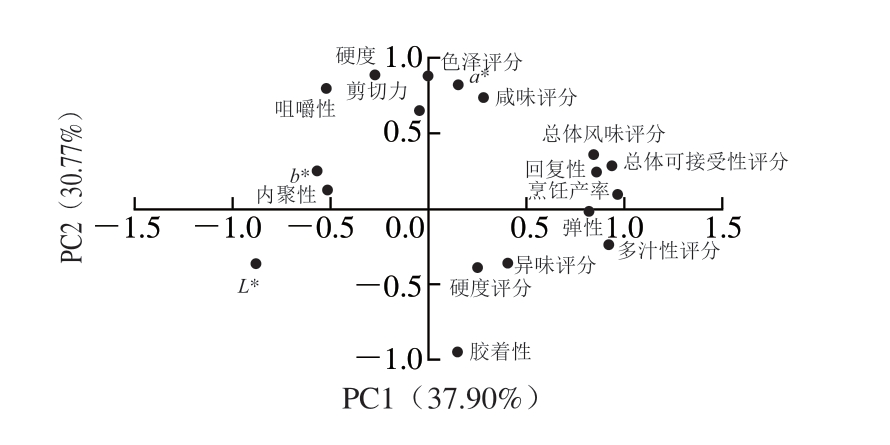

对6 个实验组调理牛肉的18 个品质指标进行主成分分析,通过主成分分析得到各主成分的特征值、方差贡献率、累计方差贡献率(表5)和主成分载荷矩阵(表6)。特征值反映了主成分描述的原有信息的量。提取特征值>1的前4 个主成分,特征值分别为6.821、5.539、3.405和1.554,其中,第1主成分和第2主成分的方差贡献率远高于其他主成分,分别达37.90%和30.77%,因而选取前2 个主成分绘制主成分载荷图。前4 个主成分的累计方差贡献率为96.22%,反映了调理牛肉18 个品质性状的大部分信息,因而选取这4 个主成分代替原来的18 个指标评价调理牛肉的综合品质。通过主成分分析将调理牛肉品质评价指标由初始的18 个降为4 个彼此不相关的主成分,达到了降维目的[31]。

图3 调理牛肉各品质指标的主成分载荷图

Fig. 3 PCA loading plot of quality attributes of prepared beef

表6和图3分别为调理牛肉18 个品质指标的主成分载荷矩阵及主成分载荷图,该矩阵反映了各品质指标对各主成分相对负荷的大小和方向,即该指标对主成分的影响程度,载荷越高,影响越大。结合表6和图3可知,主成分1中载荷较高的品质变量为烹饪产率、L*、弹性、回复性、多汁性评分、总体风味评分和总体可接受性评分7 个指标,其中L*位于主成分1负半轴上,载荷系数为-0.875,对主成分1产生负向影响,而其余6 个指标位于主成分1正半轴上,对主成分1产生正向影响。因此,在烹饪产率、剪切力等18 个品质指标中,烹饪产率、弹性、回复性、多汁性评分、总体风味评分和总体可接受性评分越高,L*越低,主成分1得分(F1)越高,而其余11 个品质指标对主成分1的影响相对较小。

在主成分2中,a*、硬度、咀嚼性、色泽评分和胶着性5 个品质指标远离坐标原点,载荷系数较大,其中仅胶着性指标位于主成分2的负半轴上,对主成分2产生负向影响。主成分3主要变量包括剪切力、内聚性和异味评分,载荷系数均为正值。主成分4中载荷较高的品质指标为b*,载荷系数为0.654。

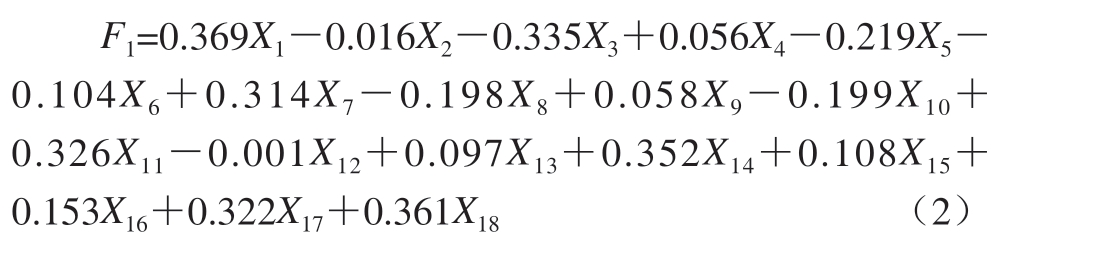

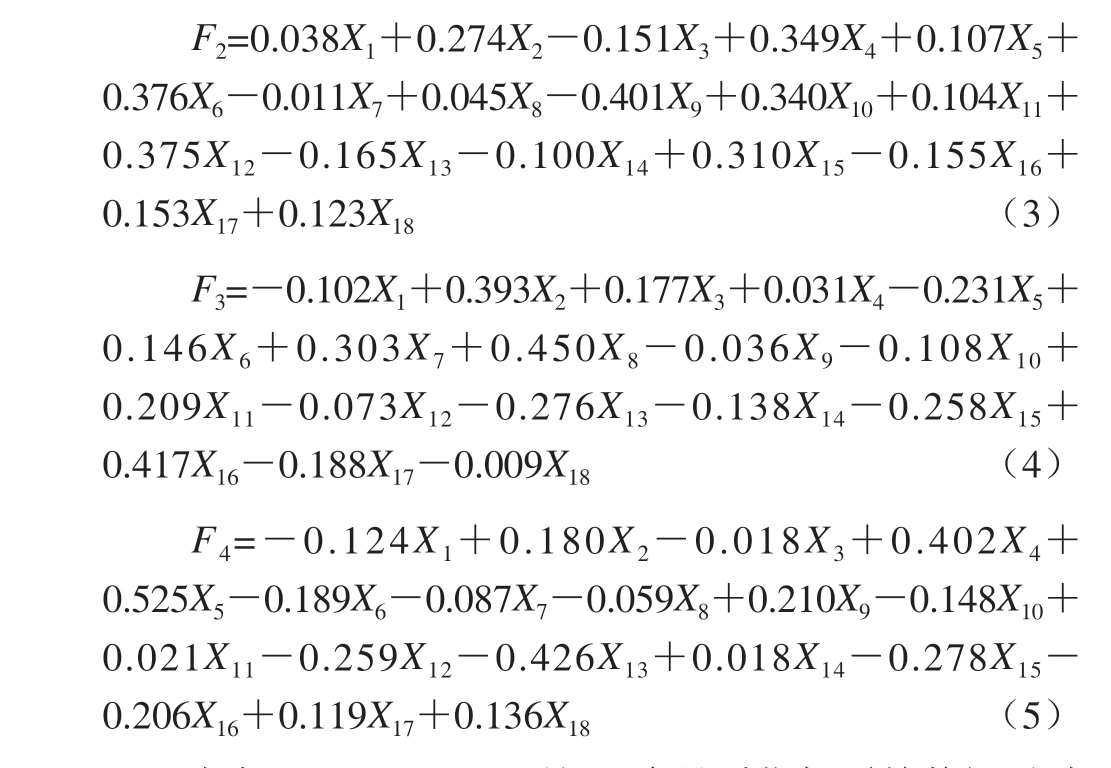

根据特征值和各指标的主成分载荷,得到每个品质指标所对应的系数,该系数即为特征向量,以特征向量为权重构建4 个主成分得分的函数表达式,如式(2)~(5)所示。

式中:X1, X2,…, X18是18 个品质指标原始数据通过Z-score法标准化后的数据。

将4 个主成分及各主成分对应的方差贡献率作为权重,得到综合评价函数,如式(6)所示。

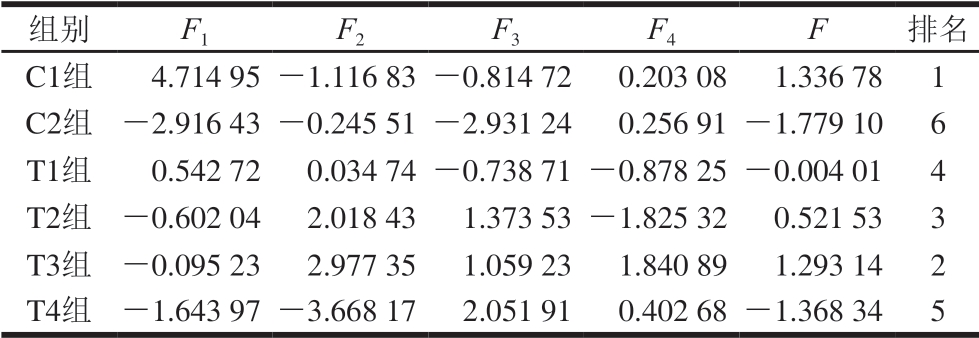

表7 不同组别调理牛肉的品质得分

Table 7 Quality scores of prepared beef in different experimental groups

组别 F1 F2 F3 F4 F 排名C1组 4.71495 -1.11683 -0.814720.203081.33678 1 C2组 -2.91643 -0.24551 -2.931240.25691 -1.77910 6 T1组 0.542720.03474 -0.73871 -0.87825 -0.00401 4 T2组 -0.602042.018431.37353 -1.825320.52153 3 T3组 -0.095232.977351.059231.840891.29314 2 T4组 -1.64397 -3.668172.051910.40268 -1.36834 5

由各主成分和综合评价函数表达式计算6 个实验组调理牛肉样品的得分值,综合评价的分值越高,牛肉的品质越好。由表7可知,调理牛肉的综合评价排序为:C1组>T3组>T2组>T1组>T4组>C2组。由此可见,T3组(20%乳酸钾、10%抗坏血酸钙、10%氯化镁)复合替代盐的比例最优,其次是T2组(25%乳酸钾、10%抗坏血酸钙、5%氯化镁)。此外,相比于C2组(60% NaCl),经复合替代盐(乳酸钾、抗坏血酸钙和氯化镁)腌制处理的调理牛肉的综合评分升高,说明3种替代盐复合配伍有利于改善低钠调理牛肉的品质。

3 结 论

单纯降低钠盐含量会对调理牛肉的品质产生诸多不利影响,如产品的持水性下降、烹饪产率降低、剪切力增大以及总体风味和总体可接受性下降等。通过使用一定比例的乳酸钾、抗坏血酸钙和氯化镁作为氯化钠的复合替代盐,不仅可以降低调理牛肉的钠盐含量,还可改善其综合品质。本研究结果表明,相比于C1对照组,以20%乳酸钾、10%抗坏血酸钙和10%氯化镁替代40%氯化钠腌制后,调理牛肉的质构特性和嫩度均得到了一定的改善,具有更柔软的质地,色泽指标L*、a*和b*显著升高(P<0.05),且2 组具有相似的感官特性。通过主成分分析表明,在所有处理组中,T3组调理牛肉的综合得分最高,与C1对照组分值接近。因此,可以考虑使用该复合替代盐配方替代氯化钠制备低钠调理牛肉制品。

本研究所建立的主成分分析模型对于低钠调理牛肉品质的综合评价具有良好的效果,也可为调理牛肉的品质评价提供一定的参考。

[1]王锐, 王卫, 黄本婷, 等. 我国预调理肉制品加工技术研究进展[J].农产品加工, 2018(12): 85-88; 92. DOI:10.16693/j.cnki.1671-9646(X).2018.12.022.

[2]DESMOND E. Reducing salt: a challenge for the meat industry[J]. Meat Science, 2006, 74(1): 188-196. DOI:10.1016/j.meatsci.2006.04.014.

[3]RIOS-MERA J D, SALDANA E, CRUZADO-BRAVO M L M, et al.Reducing the sodium content without modifying the quality of beef burgers by adding micronized salt[J]. Food Research International,2019, 121: 288-295. DOI:10.1016/j.foodres.2019.03.044.

[4]INGUGLIA E S, ZHANG Z H, TIWARI B K, et al. Salt reduction strategies in processed meat products: a review[J]. Trends in Food Science and Technology, 2017, 59: 70-78. DOI:10.1016/j.tifs.2016.10.016.

[5]CHOI Y M, JUNG K C, JO H M, et al. Combined effects of potassium lactate and calcium ascorbate as sodium chloride substitutes on the physicochemical and sensory characteristics of low-sodium frankfurter sausage[J]. Meat Science, 2014, 96(1): 21-25. DOI:10.1016/j.meatsci.2013.06.022.

[6]RAYBAUDI-MASSILIA R, MOSQUEDA-MELGAR J, ROSALESOBALLOS Y, et al. New alternative to reduce sodium chloride in meat products: sensory and microbiological evaluation[J]. LWTFood Science and Technology, 2019, 108: 253-260. DOI:10.1016/j.lwt.2019.03.057.

[7]杨月欣, 高超, 王竹, 等. 《中国食品工业减盐指南》解读[J].中华预防医学杂志, 2019, 53(6): 549-552. DOI:10.3760/cma.j.issn.0253-9624.2019.06.002.

[8]ASTRUC T, LABAS R, VENDEUVRE J L, et al. Beef sausage structure affected by sodium chloride and potassium lactate[J]. Meat Science, 2008, 80(4): 1092-1099. DOI:10.1016/j.meatsci.2008.05.007.

[9]QUILO S A, POHLMAN F W, BROWN A H, et al. Effects of potassium lactate, sodium metasilicate, peroxyacetic acid, and acidified sodium chlorite on physical, chemical, and sensory properties of ground beef patties[J]. Meat Science, 2009, 82(1): 44-52.DOI:10.1016/j.meatsci.2008.12.002.

[10]魏朝贵, 吴菊清, 邵俊花, 等. KCl和MgCl2部分替代NaCl对猪肉肌原纤维蛋白乳化凝胶特性的影响[J]. 食品科学, 2014, 35(5): 89-95.DOI:10.7506/spkx1002-6630-201405018.

[11]GOU P, GUERRERO L, GELABERT J, et al. Potassium chloride,potassium lactate and glycine as sodium chloride substitutes in fermented sausages and in dry-cured pork loin[J]. Meat Science, 1996,42(1): 37-48. DOI:10.1016/0309-1740(95)00017-8.

[12] HORITA C N, MORGANO M A, CELEGHINI R M S, et al. Physicochemical and sensory properties of reduced-fat mortadella prepared with blends of calcium, magnesium and potassium chloride as partial substitutes for sodium chloride[J]. Meat Science, 2011, 89(4):426-433. DOI:10.1016/j.meatsci.2011.05.010.

[13] 林松毅, 刘静波, 叶海青. 主成分分析方法在保健食品功能学评价中的应用研究[J]. 食品科学, 2007, 28(9): 546-548. DOI:10.3321/j.issn:1002-6630.2007.09.135.

[14]乐小凤, 唐永红, 鞠延仑, 等. ‘霞多丽’葡萄果粒大小对果实品质的影响[J]. 食品科学, 2018, 39(21): 31-38. DOI:10.7506/spkx1002-6630-201821005.

[15] WERTEKER M, HUBER S, KUCHLING S, et al. Differentiation of milk by fatty acid spectra and principal component analysis[J]. Measurement, 2017, 98: 311-320. DOI:10.1016/j.measurement.2016.10.059.

[16] PROBOLA G, ZANDER L. Application of PCA method for characterisation of textural properties of selected ready-to-eat meat products[J]. Journal of Food Engineering, 2007, 83(1): 93-98.DOI:10.1016/j.jfoodeng.2007.02.052.

[17]李升升, 靳义超. 基于主成分和聚类分析的牦牛部位肉品质评价[J]. 食品与生物技术学报, 2018, 37(2): 159-164. DOI:10.3969/j.issn.1673-1689.2018.02.007.

[18]孟子晴, 赵改名, 祝超智, 等. κ-卡拉胶对西门塔尔杂交牛肉糜品质影响评价模型的建立[J]. 食品与发酵工业, 2020, 46(1): 136-142.DOI:10.13995/j.cnki.11-1802/ts.021753.

[19]KANG Dacheng, GAO Xueqin, GE Qingfeng, et al. Effects of ultrasound on the beef structure and water distribution during curing through protein degradation and modification[J].Ultrasonics Sonochemistry, 2017, 38: 317-325. DOI:10.1016/j.ultsonch.2017.03.026.

[20]肖夏, 袁先铃. 加酶腌制对牛肉品质的影响[J]. 四川理工学院学报(自然科学版), 2018, 31(2): 7-13. DOI:10.11863/j.suse.2018.02.02.

[21]郭瑶堂, 王明芳, 罗月辰, 等. 滚揉工艺对牛肉品质的影响[J].食品工业科技, 2020, 41(8): 177-182. D O I:10.13386/j.issn1002-0306.2020.08.028.

[22] O’FLYNN C C, CRUZ-ROMERO M C, TROY D J, et al. The application of high-pressure treatment in the reduction of phosphate levels in breakfast sausages[J]. Meat Science, 2014, 96(1): 633-639.DOI:10.1016/j.meatsci.2013.08.028.

[23] MURPHY K M, O’GRADY M N, KERRY J P. Effect of varying the gas headspace to meat ratio on the quality and shelf-life of beef steaks packaged in high oxygen modified atmosphere packs[J]. Meat Science,2013, 94(4): 447-454. DOI:10.1016/j.meatsci.2013.03.032.

[24] 苑瑞生, 梁荣蓉, 罗欣. 滚揉时间和食盐浓度对鸡肉调理制品的保水性及盐溶性蛋白质溶出量的影响[J]. 食品与发酵工业, 2011,37(1): 162-166.

[25]POJEDINEC S L, SLIDER S D, KENNEY P B, et al. Carcass maturity and dicationic salts affect preblended, low-fat, low-sodium restructured beef[J]. Meat Science, 2011, 88(1): 122-127. DOI:10.1016/j.meatsci.2010.12.012.

[26] STANLEY R E, BOWER C G, SULLIVAN G A. Influence of sodium chloride reduction and replacement with potassium chloride based salts on the sensory and physico-chemical characteristics of pork sausage patties[J]. Meat Science, 2017, 133: 36-42. DOI:10.1016/j.meatsci.2017.05.021.

[27] BUNMEE T, JATURASITHA S, KREUZER M, et al. Can calcium chloride injection facilitate the ageing-derived improvement in the quality of meat from culled dairy cows?[J]. Meat Science, 2014, 96(4):1440-1445. DOI:10.1016/j.meatsci.2013.11.002.

[28] CÁCERES E, GARCÍA M L, SELGAS M D. Design of a new cooked meat sausage enriched with calcium[J]. Meat Science, 2006, 73(2):368-377. DOI:10.1016/j.meatsci.2005.12.016.

[29]GIMENO O, ASTIASARÁN I, BELLO J. Calcium ascorbate as a potential partial substitute for NaCl in dry fermented sausages: effect on colour, texture and hygienic quality at different concentrations[J]. Meat Science, 2001, 57(1): 23-29. DOI:10.1016/S0309-1740(00)00070-X.

[30]YALÇIN M Y, ŞEKER M. Effect of salt and moisture content reduction on physical and microbiological properties of salted, pressed and freeze dried turkey meat[J]. LWT-Food Science and Technology,2016, 68: 153-159. DOI:10.1016/j.lwt.2015.12.032.

[31]王益民, 张珂, 许飞华, 等. 不同品种枸杞子营养成分分析及评价[J].食品科学, 2014, 35(1): 34-38. DOI:10.7506/spkx1002-6630-201401007.