在全球肉类市场中,冷冻贮藏已成为食品保鲜的首选方法[1]。冷冻贮藏有利于延长肉类食品的货架期,冷冻作为肉及肉制品的主要贮藏形式,在肉及肉制品加工业中起到重要作用[2]。肉类冷冻贮藏作用机理主要为肌肉内部水分在低温环境中被脱除或固定[3-4],但是冷冻过程中形成的冰晶会破坏肉的微观结构,在解冻过程中可能会发生脂质氧化、汁液流失或蛋白质变性等问题,最终造成解冻肉的风味、肉色、质地、营养等品质下降[5]。此外,冷冻肉解冻过程中的微生物指标、理化特性和组织结构也会发生变化[6]。解冻过程造成肉的食用品质下降是难免的,选择合适的解冻方式能有效减少损失[7-9]。因此,一些高品质食品在冷冻处理后需要合适的解冻方法来维持其原有品质[10-11],这对确保食品加工企业能够稳定获得高质量的原材料具有重要意义。传统的空气和静水解冻方式一般存在易引起微生物污染、解冻不均匀、酶促褐变及解冻时间较长等缺陷。随着科技的发展,近年来出现了许多新的食品解冻方法,如微波解冻[12-13]、低温解冻[14-15]和超声波解冻等[16-17]。

柳红莉等[18]通过比较不同解冻方式(超声波解冻、低温解冻、自然空气解冻和微波解冻)对炒制鸡肉品质特性的影响,发现超声波解冻作为新型解冻技术能够有效缩短解冻时间。李慢等[19]以中国对虾为研究对象,对比超声波解冻、静水解冻、空气解冻和低温解冻4 种解冻方式对其品质的影响,发现超声波解冻对中国对虾的品质影响最小。Gambuteanu等[20]的研究表明,超声波解冻可以更好地保持解冻猪肉的物理、化学和微生物特性,超声波频率是确定最优解冻条件的关键指标。以上研究结果均表明超声波可用于食品解冻,适宜频率和强度的超声波解冻可能成为代替传统解冻方式的新型解冻方式[13]。同时也有研究表明,超声波解冻会对肉的色度、保水性、脂肪酸组成等感官及营养品质造成一定的负面影响。余力等[14]研究不同解冻方式对伊拉兔肉品质的影响,结果表明,与其他解冻方式相比,超声波解冻伊拉兔肉的解冻损失率最高,对兔肉品质影响最大。钟莉等[13]对比不同解冻方式对鸡腿肉、猪里脊和鸡胸肉等畜禽肉品质的影响发现,超声波解冻过程中畜禽肉的营养流失最严重。

目前,国内外关于超声波解冻是否适用于羊肉解冻的文献报道较少。为探究超声波解冻对羊肉品质的影响,本研究采用不同功率的超声波对羊肉进行解冻,研究超声波解冻对羊肉食用品质、脂肪酸种类及含量的影响,进而确定最优超声波解冻功率,为冷冻羊肉的实际生产加工和解冻工艺提供理论依据。

1 材料与方法

1.1 材料与试剂

湖羊背最长肌 临清润林牧业有限公司。

氯化镁、乙二胺四乙酸(elhylene diamine tetraacetic acid,EDTA)、氯化钠、氯化钾、叠氮化钠、磷酸三钾国药集团化学试剂有限公司;平板计数琼脂(plate count agar,PCA) 青岛高科技工业园海博生物技术有限公司;考马斯亮蓝试剂盒 南京建成生物工程研究所;实验所用试剂均为分析纯。

1.2 仪器与设备

SB-800DTD超声波清洗机 宁波新芝生物科技股份有限公司;CR22DIII高速冷冻离心机 日本日立公司;SW-CJ-2FB超净工作台 苏州净化设备有限公司;LDZX-50KBS立式高压蒸汽灭菌器 上海申安医疗器械厂;SHX150III生化培养箱 上海树立仪器仪表有限公司;LRH-100CL低温培养箱 上海一恒科学仪器有限公司;FSH-2可调高速匀浆机 常州市伟嘉仪器制造有限公司;UV5100H紫外-可见分光光度计 上海元析仪器有限公司;FE28 pH计 瑞士梅特勒-托利多公司;TA-XT Plus质构仪 美国FTC公司;CR-400色彩色差仪柯尼卡-美能达(中国)投资有限公司;7890A气相色谱仪安捷伦科技(中国)有限公司。

1.3 方法

1.3.1 样品前处理

取湖羊背最长肌,去除表面结缔组织和脂肪,沿与肌纤维垂直的方向切成(100±5) g质量相近、形状相似的肉块;将切好的肉块随机分为5 组,每组8 个肉样,密封于自封袋中(1 块/袋),于-20 ℃条件下冻藏7 d;冷冻完成后,对羊肉进行解冻。解冻条件:1)对照组:20 ℃静水解冻;2)处理组:20 ℃、40 kHz超声波解冻,超声波功率分别设置为120、180、240、300 W。当肉块中心温度达到(2.0±0.5) ℃时解冻结束,解冻结束后对肉样进行指标测定并记录相关数据,每项指标重复测定3 次。

1.3.2 指标测定

1.3.2.1 解冻时间

将冻结肉样放入超声波清洗机(20 ℃、40 kHz)中解冻,对照组肉样放入20 ℃静水中解冻。待肉样表面变软后,将温度传感器探头插入肉样几何中心,当肉块中心温度达(2.0±0.5) ℃时,取出肉块完成解冻,记录解冻时间[15]。

1.3.2.2 保水性

保水性通过汁液流失率和蒸煮损失率来衡量。

汁液流失率:精确称量解冻前肉样质量(m1,g),解冻完成后擦干肉样表面汁液,精确称量肉样质量(m2,g),汁液流失率按式(1)计算。

蒸煮损失率:解冻完成后将羊肉切成质量约50 g的相近肉块,精确称量肉样质量(m3,g),将肉样置于蒸煮袋中,于80 ℃水浴20 min,待中心温度达到75 ℃时取出;冷却至室温,擦干表面汁液,精确称质量(m4,g),蒸煮损失率按式(2)计算。

1.3.2.3 色泽

使用CIE-L*a*b*法测定肉样色泽,将色差仪用白板校准后测定肉样表面的亮度值(L*)、红度值(a*)和黄度值(b*)。每个肉样测定3 点并取平均值。

1.3.2.4 pH值

称取1 g肉样放入盛有9 mL 0.1 mol/L氯化钾溶液的试管中,用匀浆机匀浆后用pH计测定pH值。每个样品测定5 次取平均值。

1.3.2.5 嫩度

羊肉的嫩度通过剪切力和肌原纤维小片化指数(myofibril fragmentation index,MFI)来衡量。

剪切力:参照张昕等[15]的方法测定。

MFI:参考Culler[21]、Wilhelm[22]等的方法,并稍作调整。配制MFI缓冲液(含100 mmol/L KCl、20 mmol/L K3PO4、1 mmol/L EDTA、1 mmol/L MgCl2、1 mmol/L叠氮化钠);用HCl将MFI缓冲液pH值调至7.0,定容至1 L,于2 ℃下预冷;取2 g肉样,加入20 mL预冷的MFI缓冲液,高速(10 000 r/min)匀浆3 次,每次20 s,3 000×g、2 ℃离心15 min,沉淀用预冷MFI缓冲液悬浮,调整蛋白质量浓度为0.5 mg/mL,于540 nm波长处测定上述悬浮液吸光度,MFI以该吸光度乘以200表示。

1.3.2.6 菌落总数

参照GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[23]。

1.3.2.7 脂肪酸组成及含量

参照陈雪君等[24]的方法。色谱柱为DB-5MS毛细管柱(30 m×0.25 mm,0.25 μm);进样口温度280 ℃,不分流进样;载气为氦气,流速1.0 mL/min;色谱柱升温程序:40 ℃保持1 min,然后5 ℃/min升温至130 ℃,再8 ℃/min升温至200 ℃,12 ℃/min升温至250 ℃,保持7 min。按峰面积计算脂肪酸相对含量。

1.4 数据处理

运用SPSS 20.0软件对实验数据进行单因素方差分析及Duncan’s多重检验比较,显著性水平设置为0.05;采用Origin 8.5软件绘图。

2 结果与分析

2.1 不同功率超声波解冻对羊肉解冻时间和保水性的影响

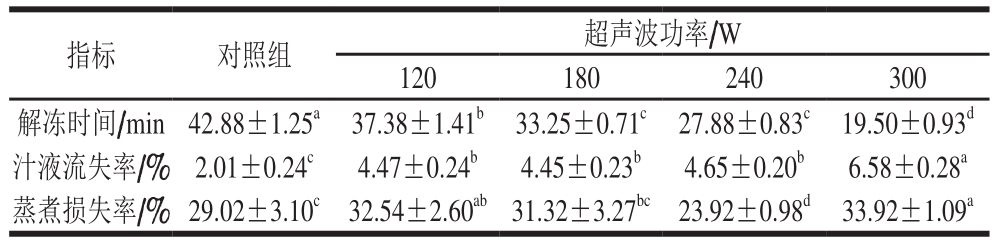

表1 不同功率超声波解冻对羊肉解冻时间和保水性的影响

Table 1 Effect of different ultrasonic powers on thawing time and water-holding capacity of mutton

注:同行小写字母不同,表示差异显著(P<0.05)。表2同。

指标 对照组 超声波功率/W 120 180 240 300解冻时间/min 42.88±1.25a 37.38±1.41b 33.25±0.71c 27.88±0.83c 19.50±0.93d汁液流失率/% 2.01±0.24c 4.47±0.24b 4.45±0.23b 4.65±0.20b 6.58±0.28a蒸煮损失率/% 29.02±3.10c 32.54±2.60ab31.32±3.27bc 23.92±0.98d 33.92±1.09a

由表1可知,随着超声波功率的增大,解冻时间显著缩短(P<0.05),静水解冻所需时间最长。与静水解冻相比,超声波功率为300 W时,解冻时间缩短了近一半,这是由于超声波促进热量的传输和交换过程,合适的功率可使超声波辅助解冻实现低温快速解冻并提高解冻效率[15]。

静水解冻羊肉的汁液流失率最低,为2.01%。超声功率为300 W时,羊肉汁液流失率最高,为6.58%,显著高于120、180、240 W超声波解冻组(P<0.05),且3 组之间的汁液流失率差异不显著。解冻过程中的热量为融解潜热,冷冻羊肉的温度升高需要一定时间。超声波在解冻时以热能形式作用于肉块,使羊肉表面温度快速升高,热量在羊肉内部被层层削弱,因此羊肉内部温度上升较慢,导致羊肉内外部出现较大温差。解冻过程中的不均匀受热,导致羊肉出现解冻汁液损失。张昕等[15]研究不同功率超声波解冻对鸡胸肉品质的影响,其汁液流失率变化与本研究结果一致。

蒸煮损失率是衡量羊肉加工过程中品质变化的重要指标之一,在一定程度上反映肉制品的风味和口感,与企业的经济效益密切相关[25-27]。超声波功率的变化对解冻后羊肉的蒸煮损失率具有显著影响(P<0.05),其中超声波功率为240 W时,羊肉蒸煮损失率最小。

2.2 不同功率超声波解冻对羊肉pH值的影响

图1 不同功率超声波解冻对羊肉pH值的影响

Fig.1 Effect of ultrasonic thawing on pH value of mutton

小写字母不同,表示差异显著(P<0.05)。图2~4同。

pH值对肌肉系水力的影响实质上是蛋白质分子的静电荷效应。解冻过程中存在汁液损失的同时伴有矿物质和小分子蛋白的流失,从而破坏肌肉细胞的离子平衡,并引起pH值变化[28-30]。由图1可知:与对照组相比,超声波解冻后羊肉pH值显著降低(P<0.05),这可能是由超声波解冻过程中羊肉较高的汁液流失率引起的;120 W和180 W超声波解冻羊肉的pH值之间无显著差异;240 W和300 W超声波解冻羊肉的pH值之间无显著差异。

2.3 不同功率超声波解冻对羊肉色泽的影响

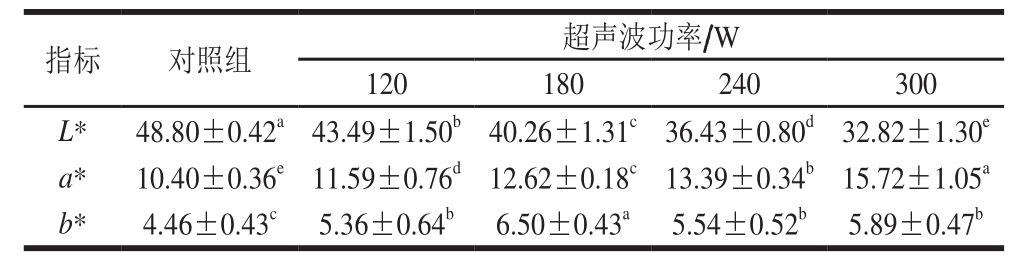

表2 不同功率超声波解冻对羊肉色泽的影响

Table 2 Effect of ultrasonic thawing on color of mutton

指标 对照组 超声波功率/W 120 180 240 300 L* 48.80±0.42a 43.49±1.50b 40.26±1.31c 36.43±0.80d 32.82±1.30e a* 10.40±0.36e11.59±0.76d12.62±0.18c13.39±0.34b15.72±1.05a b* 4.46±0.43c 5.36±0.64b 6.50±0.43a 5.54±0.52b 5.89±0.47b

羊肉的颜色对消费者判断其品质和可接受性起着重要作用[31-32]。由表2可知,超声波解冻后羊肉L*显著下降(P<0.05),这可能是由于随着超声波功率的增大,肌红蛋白分子中部分球蛋白变性,肉样发生脂质氧化及色素降解,使得解冻后的L*降低。超声波解冻后羊肉a*显著升高(P<0.05),这可能是由于超声波处理使肌肉的微观结构发生变化,超声波功率越高,解冻速率越快,解冻时间缩短,导致肌红蛋白降解减少。超声波解冻后羊肉的b*没有显示出规律性变化,羊肉的可接受性随着b*的增加而降低,180 W超声波解冻处理后羊肉b*最高,表明其可接受性最低。

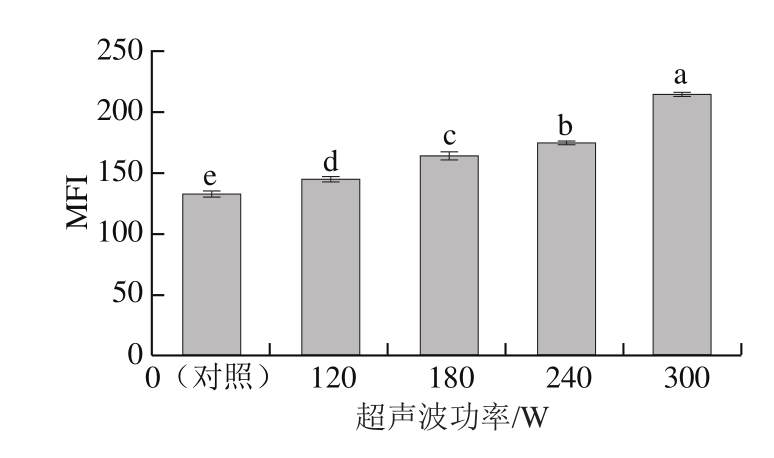

2.4 不同功率超声波解冻对羊肉MFI的影响

MFI是表征嫩度的重要指标[33],MFI越大,表明肌原纤维内部结构破坏程度越大。由图2可知,不同功率超声波解冻对羊肉MFI具有显著影响(P<0.05)。与对照组相比,超声波处理显著提高了解冻羊肉的MFI(P<0.05)。羊肉MFI随超声波功率的增大而增大,且各处理组间MFI差异显著(P<0.05);上述结果表明,超声波解冻较静水解冻可有效提高羊肉的MFI,增大超声波功率有助于提高肌纤维碎片化程度,进而改善羊肉嫩度。

图2 不同功率超声波解冻对羊肉MFI的影响

Fig.2 Effect of ultrasonic thawing on MFI of mutton

2.5 不同功率超声波解冻对羊肉剪切力的影响

图3 不同功率超声波解冻对羊肉剪切力的影响

Fig.3 Effect of ultrasonic thawing on shear force of mutton

由图3可知,与对照组相比,超声波解冻组(除超声波功率120 W处理组之外)肉样剪切力显著降低(P<0.05)。随着超声波功率的增大,羊肉剪切力逐渐下降。超声波解冻技术在缩短解冻时间的同时可显著提高羊肉嫩度,因此有助于改善肉品品质。

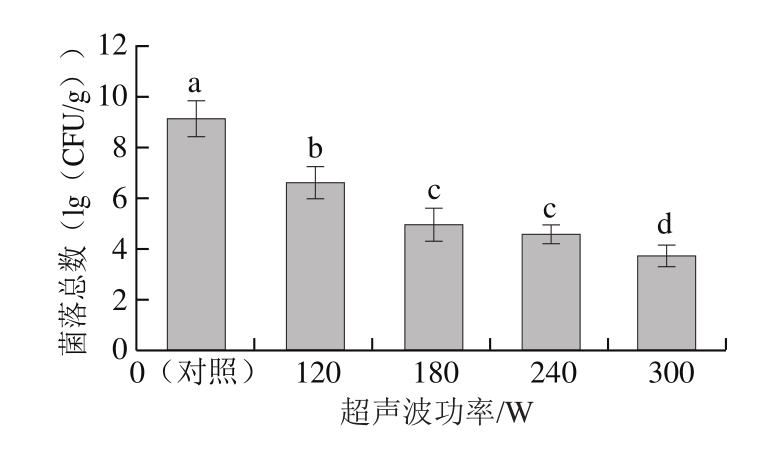

2.6 不同功率超声波解冻对羊肉菌落总数的影响

图4 不同功率超声波解冻对羊肉菌落总数的影响

Fig.4 Effect of ultrasonic thawing on total bacterial count of mutton

由图4可知,与对照组相比,超声波解冻显著降低了羊肉的菌落总数(P<0.05),超声波功率为180、240、300 W时,羊肉菌落总数显著低于120 W处理组(P<0.05),但是超声波功率为180、240 W时,羊肉的菌落总数没有显著变化。由于空化效应和机械效应,超声波解冻可显著提高物料扩散速率并改善羊肉品质,同时,这些效应可显著破坏微生物细胞结构,从而达到减少微生物活菌的目的。另外,超声波解冻过程中产生的过氧化氢对微生物亦有杀灭作用。超声波在一定程度上可以抑制微生物代谢,因此具有一定的杀菌作用;同时超声波解冻时间缩短,一定程度上减少了肉样与外界的接触时间。

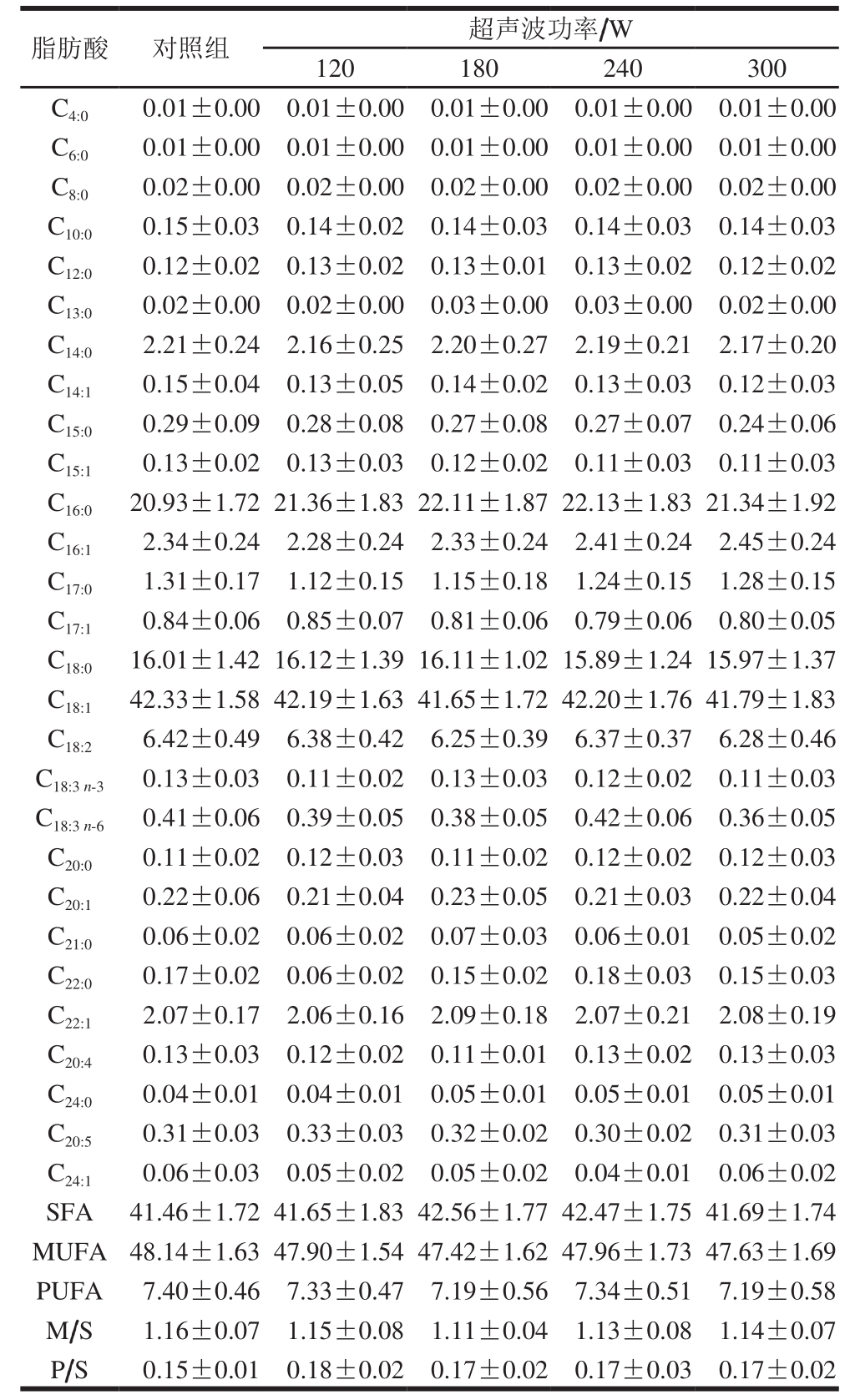

2.7 不同功率超声波解冻对羊肉脂肪酸组成及含量的影响

表3 不同功率超声波解冻对羊肉脂肪酸组成及含量的影响

Table 3 Effect of ultrasonic thawing on fatty acid composition of mutton%

注:SFA.饱和脂肪酸(saturated fatty acid);MUFA.单不饱和脂肪酸(monounsaturated fatty acid);PUFA.多不饱和脂肪酸(polyunsaturated fatty acid);M/S.MUFA/SFA;P/S.PUFA/SFA。

脂肪酸 对照组 超声波功率/W 120 180 240 300 C4:0 0.01±0.00 0.01±0.00 0.01±0.00 0.01±0.00 0.01±0.00 C6:0 0.01±0.00 0.01±0.00 0.01±0.00 0.01±0.00 0.01±0.00 C8:0 0.02±0.00 0.02±0.00 0.02±0.00 0.02±0.00 0.02±0.00 C10:0 0.15±0.03 0.14±0.02 0.14±0.03 0.14±0.03 0.14±0.03 C12:0 0.12±0.02 0.13±0.02 0.13±0.01 0.13±0.02 0.12±0.02 C13:0 0.02±0.00 0.02±0.00 0.03±0.00 0.03±0.00 0.02±0.00 C14:0 2.21±0.24 2.16±0.25 2.20±0.27 2.19±0.21 2.17±0.20 C14:1 0.15±0.04 0.13±0.05 0.14±0.02 0.13±0.03 0.12±0.03 C15:0 0.29±0.09 0.28±0.08 0.27±0.08 0.27±0.07 0.24±0.06 C15:1 0.13±0.02 0.13±0.03 0.12±0.02 0.11±0.03 0.11±0.03 C16:0 20.93±1.72 21.36±1.83 22.11±1.87 22.13±1.83 21.34±1.92 C16:1 2.34±0.24 2.28±0.24 2.33±0.24 2.41±0.24 2.45±0.24 C17:0 1.31±0.17 1.12±0.15 1.15±0.18 1.24±0.15 1.28±0.15 C17:1 0.84±0.06 0.85±0.07 0.81±0.06 0.79±0.06 0.80±0.05 C18:0 16.01±1.42 16.12±1.39 16.11±1.02 15.89±1.24 15.97±1.37 C18:1 42.33±1.58 42.19±1.63 41.65±1.72 42.20±1.76 41.79±1.83 C18:2 6.42±0.49 6.38±0.42 6.25±0.39 6.37±0.37 6.28±0.46 C18:3 n-3 0.13±0.03 0.11±0.02 0.13±0.03 0.12±0.02 0.11±0.03 C18:3 n-6 0.41±0.06 0.39±0.05 0.38±0.05 0.42±0.06 0.36±0.05 C20:0 0.11±0.02 0.12±0.03 0.11±0.02 0.12±0.02 0.12±0.03 C20:1 0.22±0.06 0.21±0.04 0.23±0.05 0.21±0.03 0.22±0.04 C21:0 0.06±0.02 0.06±0.02 0.07±0.03 0.06±0.01 0.05±0.02 C22:0 0.17±0.02 0.06±0.02 0.15±0.02 0.18±0.03 0.15±0.03 C22:1 2.07±0.17 2.06±0.16 2.09±0.18 2.07±0.21 2.08±0.19 C20:4 0.13±0.03 0.12±0.02 0.11±0.01 0.13±0.02 0.13±0.03 C24:0 0.04±0.01 0.04±0.01 0.05±0.01 0.05±0.01 0.05±0.01 C20:5 0.31±0.03 0.33±0.03 0.32±0.02 0.30±0.02 0.31±0.03 C24:1 0.06±0.03 0.05±0.02 0.05±0.02 0.04±0.01 0.06±0.02 SFA 41.46±1.72 41.65±1.83 42.56±1.77 42.47±1.75 41.69±1.74 MUFA 48.14±1.63 47.90±1.54 47.42±1.62 47.96±1.73 47.63±1.69 PUFA 7.40±0.46 7.33±0.47 7.19±0.56 7.34±0.51 7.19±0.58 M/S 1.16±0.07 1.15±0.08 1.11±0.04 1.13±0.08 1.14±0.07 P/S 0.15±0.01 0.18±0.02 0.17±0.02 0.17±0.03 0.17±0.02

由表3可知,采用气相色谱法在不同功率超声波解冻羊肉中检出28 种脂肪酸,其中SFA以C16:0和C18:0为主,MUFA以C18:1为主,PUFA中C18:2相对含量较高。经不同功率超声波解冻后羊肉的各脂肪酸含量没有显著性差异,表明在选定的超声波范围内不同功率超声波解冻对羊肉脂肪酸组成和相对含量没有显著影响。

3 结 论

与静水解冻相比,超声波解冻明显缩短了冷冻羊肉的解冻时间,且随着超声波功率的增大,羊肉的a*显著提高、MFI显著增大、剪切力降低、菌落总数显著降低,但是羊肉的pH值和L*下降,而解冻汁液流失率、蒸煮损失率显著增大。综上所述,与静水解冻相比,超声波解冻可有效提高羊肉解冻速率及羊肉新鲜度,且对羊肉脂肪酸组成和相对含量没有显著影响。对于不同功率的超声波解冻,240 W超声波解冻后的羊肉品质明显优于其他超声波解冻组。超声波作为一项肉类解冻新技术目前正处于探索阶段。

[1]ALI S,ZHANG W,RAJPUT N,et al.Effect of multiple freeze-thaw cycles on the quality of chicken breast meat[J].Food Chemistry,2015,173: 808-814.DOI:10.1016/j.foodchem.2014.09.095.

[2]SPAZIANI M,TORRE M D,STECCHINI M L.Qualiy parameters and shelf life of game meat during frozen storage[J].Italian Journal of Food Safety,2011,10: 181-184.DOI:10.4081/ijfs.2011.1S.181.

[3]LEYGONIE C,BRITZ T J,HOFFMAN L C.Impact of freezing and thawing on the quality of meat: review[J].Meat Science,2012,91(2):93-98.DOI:10.1016/j.meatsci.2012.01.013.

[4]张铎,王际辉,肖珊.新型肉类冷冻保藏技术的应用进展[J].食品与发酵工业,2014,40(5): 188-192.DOI:10.13995/j.cnki.11-1802/ts.2014.05.043.

[5]韦诚,朱丽娟,谢月英,等.蛋白质在肉类加工保藏中的氧化及其不利影响的研究进展[J].食品科学,2017,38(9): 314-321.DOI:10.7506/spkx1002-6630-201709048.

[6]葛孟甜,李肖婵,林琳,等.不同解冻方式对早熟蟹蟹肉理化性质及挥发性风味物质的影响[J].食品安全质量检测学报,2019,10(8):105-113.

[7]LI Bing,SUN Dawen.Novel methods for rapid freezing and thawing of foods: a review[J].Journal of Food Engineering,2002,54(3): 175-182.DOI:10.1016/s0260-8774(01)00209-6.

[8]ERSOY B,AKSAN E,ÖZEREN A.The effect of thawing methods on the quality of eels (Anguilla anguilla)[J].Food Chemistry,2008,111(2): 377-380.DOI:10.1016/j.foodchem.2008.03.081.

[9]XIA Xiufang,KONG Baohua,LIU Jing,et al.Influence of different thawing methods on physicochemical changes and protein oxidation of porcine Longissimus muscle[J].LWT-Food Science and Technology,2012,46(1): 280-286.DOI:10.1016/j.lwt.2011.09.018.

[10]LEBAIL A,CHEVAlIER D,MUSSA D M,et al.High pressure freezing and thawing of foods: a review[J].International Journal of Refrigeration,2002,25(5): 504-513.DOI:10.1016/S0140-7007(01)00030-5.

[11]AKHTAR S,KHAN M I,FAIZ F.Effect of thawing on frozen meat quality: a comprehensive review[J].Pakistan Journal of Food Sciences,2013,23(4): 198-211.

[12]胡新,姚亚明,王鹏,等.不同冻结和解冻方式对猪肉品质的影响[J].食品工业科技,2017,38(19): 278-283.DOI:10.13386/j.issn1002-0306.2017.19.051.

[13]钟莉,杨庆峰,陈文,等.不同解冻方法对畜禽肉品质的影响[J].食品工业,2016,37(12): 42-46.

[14]余力,贺稚非,BATJARGAL E,等.不同解冻方式对伊拉兔肉品质特性的影响[J].食品科学,2015,36(14): 258-264.DOI:10.7506/spkx1002-6630-201514049.

[15]张昕,宋蕾,高天,等.超声波解冻对鸡胸肉品质的影响[J].食品科学,2018,39(5): 135-140.DOI:10.7506/spkx1002-6630-201805021.

[16]曹荣,陈岩,赵玉然,等.解冻方式对南极磷虾加工品质的影响[J].农业工程学报,2015,31(17): 289-294.

[17]HE X,LIU R,NIRASAWA S,et al.Effect of high voltage electrostatic field treatment on thawing characteristics and post-thawing quality of frozen pork tenderloin meat[J].Journal of Food Engineering,2013,115(2): 245-250.DOI:10.1016/j.jfoodeng.2012.10.023.

[18]柳红莉,栗俊广,刘俊俊,等.不同解冻方式对炒制鸡肉品质特性的影响[J].食品工业,2018,39(6): 156-161.

[19]李慢,马晓彬,王文骏,等.解冻方式对中国对虾品质的影响[J].中国食品学报,2019,19(5): 182-190.DOI:10.16429/j.1009-7848.2019.05.023.

[20]GAMBUTEANU C,ALEXE P.Effects of ultrasound assisted thawing on microbiological,chemical and technological properties of unpackaged pork Longissimus dorsi[J].Annals of the University Dunarea de Jos of Galati,2013,37(1): 98-107.

[21]CULLER D R,PARRISH F C,Jr,SMITH C G,et al.Relationship of myofibril fragmentation index to certain chemical,physical and sensory characteristics of bovine Longissimus muscle[J].Journal of Food Science,1978,43(4): 1177-1180.DOI:10.1111/j.1365-2621.1978.tb15263.x.

[22]WILHELM A E,MAGANHINI M B,HERNANDEZ-BLAZQUEZ J F,et al.Protease activity and the ultrastructure of broiler chicken PSE(pale,soft,exudative) meat[J].Food Chemistry,2010,119(3): 1201-1204.DOI:10.1016/j.foodchem.2009.08.034.

[23]中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局.食品安全国家标准 食品微生物学检验 菌落总数测定:GB 4789.2—2016[S].北京: 中国标准出版社,2016: 1-5.

[24]陈雪君,刘建新,马小梅.湖羊肌肉和皮下脂肪组织的脂肪酸组成研究[J].浙江大学学报(农业与生命科学版),2008,34(6): 641-648.

[25]AASLYNG M D,BEJERHOLM C,ERTBJERG P,et al.Cooking loss and juiciness of pork in relation to raw meat quality and cooking procedure[J].Food Quality and Preference,2003,14(4): 277-288.DOI:10.1016/S0950-3293(02)00086-1.

[26]BARBANTI D,PASQUINI M.Influence of cooking conditions on cooking loss and tenderness of raw and marinated chicken breast meat[J].LWT-Food Science and Technology,2005,38(8): 895-901.DOI:10.1016/j.lwt.2004.08.017.

[27]BERTRAM H C,ANDERSEN H J,KARLSSON A H,et al.Prediction of technological quality (cooking loss and napole yield) of pork based on fresh meat characteristics[J].Meat Science,2003,65(2):707-712.DOI:10.1016/S0309-1740(02)00272-3.

[28]CHANJ T Y,OMANA D A,BETTI M.Effect of ultimate pH and freezing on the biochemical properties of proteins in turkey breast meat[J].Food Chemistry,2011,127(1): 109-117.DOI:10.1016/j.foodchem.2010.12.095.

[29]SWATLAND H J.How pH causes paleness or darkness in chicken breast meat[J].Meat Science,2008,80(2): 396-400.DOI:10.1016/j.meatsci.2008.01.002.

[30]GOLI T,RICCI J,BOHUON P,et al.Influence of sodium chloride and pH during acidic marination on water retention and mechanical properties of turkey breast meat[J].Meat Science,2014,96(3): 1133-1140.DOI:10.1016/j.meatsci.2013.10.031.

[31]王薇,罗瑞明,李俊丽,等.不同贮藏温度下滩羊肉的保水性与色泽变化特性[J].食品与机械,2015,31(3): 140-144.

[32]陈宵娜,张德权,张柏林.羊肉色泽傅里叶变换近红外光谱定量分析方法研究[J].核农学报,2010,24(2): 336-340.

[33]马美湖,唐晓峰.可溶性胶原蛋白含量、MFI、CAF与牛肉嫩化的关系[J].肉类研究,2001,15(2): 16-20.