冷却肉指畜禽屠宰后经冷却处理,在24 h内使肉的中心温度降至0~4 ℃,并在0~4 ℃环境中贮存的鲜肉,热鲜肉是指屠宰后未经人工冷却的肉[1]。动物宰后会经历僵直和解僵成熟过程[2],热鲜肉和冷却肉的本质区别在于是否经历僵直和解僵成熟过程。西方国家普遍食用冷却肉[3],我国对冷却肉也推广多年,但由于多年的消费习惯,我国消费者认为刚屠宰的肉更为新鲜,对热鲜肉的认可度较高[4];同时冷却过程会造成滴水损失,且冷却成本较高[5]。羊肉因其独特的风味深受人们喜爱,然而,目前对于僵直前的热鲜羊肉和解僵后的冷却羊肉品质进行比较的研究较少。

食用品质强调肉的感官特性,包括色泽、嫩度及保水性等[6]。宰后成熟时间对肉的食用品质具有重要影响。Abdullah等[7]对宰后贮藏24、168 h的羊肉品质变化进行分析,结果表明,与宰后贮藏24 h的羊肉相比,宰后贮藏168 h的羊肉亮度值(L*)和红度值(a*)变大,嫩度增加。Mungure等[8]研究表明,宰后牛肉的贮藏损失、嫩度、脂肪氧化随贮藏时间延长(宰后72~224 h)而增加。张志强等[9]研究不同贮藏条件对宰后羊肉品质的影响,发现在4 ℃条件下贮藏不同时间(24、48、72、120、168 h)后,羊肉pH值和蒸煮损失先下降后上升,剪切力总体先上升后下降。黄彩霞等[10]对真空包装条件下不同成熟时间(24、48、72、96、144、288、432 h)热剔骨牦牛肉的品质进行分析发现,成熟对牦牛肉嫩度有明显改善作用,且成熟过程中肉色(L*、a*、黄度值(b*))整体呈上升趋势。目前研究主要集中在动物宰后24 h后,僵直解僵过程对肉品质的影响。然而,关于宰后24 h内羊肉的食用品质研究较少。

本研究以羔羊背最长肌为研究对象,测定宰后不同时间羔羊肉的中心温度、菌落总数、肉色、剪切力、肌节长度及蒸煮损失等,探究僵直前和解僵后羔羊肉食用品质的变化,以期为热鲜肉和冷却肉的品质研究提供依据。

羔羊肉购于内蒙古巴彦淖尔市某屠宰场。选取月龄(7 月龄)和胴体质量(25 kg左右)相近、品种(蒙寒杂交羊)和饲养方式(舍饲)相同的9 只公羊,按照伊斯兰教法屠宰后置于排酸间(智能控温系统调节环境温度为(4±2) ℃),取宰后不同时间(1、6、12、24、72、120、168 h)的羊背最长肌进行指标分析。

戊二醛 美国Sigma公司;磷酸氢二钠、磷酸二氢钠、乙醇、丙酮 国药集团化学试剂(北京)有限公司;所有试剂均为分析纯。

ML204/02电子天平 梅特勒-托利多(上海)有限公司;FCR1000-UF-E超纯水机 青岛富勒姆科技有限公司;Testo 205便携式pH计 德国德图公司;CM-600D色差计 柯尼卡-美能达办公系统(中国)有限公司;TA-XT2i质构仪 英国Stable Micro System公司;HH-4数显恒温水浴锅 江苏省金坛市荣华仪器制造有限公司;MJ-II霉菌培养箱 上海一恒科技有限公司;H-7500透射电子显微镜 日本日立公司;Power Tome-XL超薄切片机 美国RMC公司。

1.3.1 实验设计

将9 只羊随机分为3 组,每组3 只。第1组用于肉色和肌红蛋白相对含量测定,第2组用于pH值、剪切力和肌节长度测定,第3组用于蒸煮损失、中心温度和菌落总数测定。宰后1、6、12、24 h的羔羊肉样品从排酸间(相对湿度95%)内羊胴体上的背最长肌取得,48 h后将胴体上其余的背最长肌全部取下,转移至4 ℃冰箱(相对湿度45%)。羔羊肉的中心温度、肉色、肌红蛋白相对含量、pH值和蒸煮损失在屠宰场现场测定;剪切力在现场煮制后立即带回实验室4 ℃贮藏过夜后测定;用于肌节长度测定的羔羊肉现场取样,置于固定液(2.5%戊二醛溶液)中带回实验室进行后续实验;用于菌落总数测定的羔羊肉现场取样,置于干冰中,带回实验室后立即检测。

1.3.2 羔羊肉中心温度测定

采用便携式温度计在胴体右侧背最长肌测定羔羊肉中心温度,探头插入深度约2 cm,设置温度计参数为10 min自动记录1 次数据。

1.3.3 羔羊肉pH值测定

参考Szerman等[11]的方法。将pH计探头插入羔羊肉中,深度约2 cm,选取3 个不同位置进行测定,结果取平均值。

1.3.4 羔羊肉肉色测定

参考李蒙[12]的方法。用色差计对肉色指标(L*、a*、b*)进行测定。在每个样品表面随机选择4 个位点进行测定,结果取平均值。

1.3.5 羔羊肉肌红蛋白相对含量测定

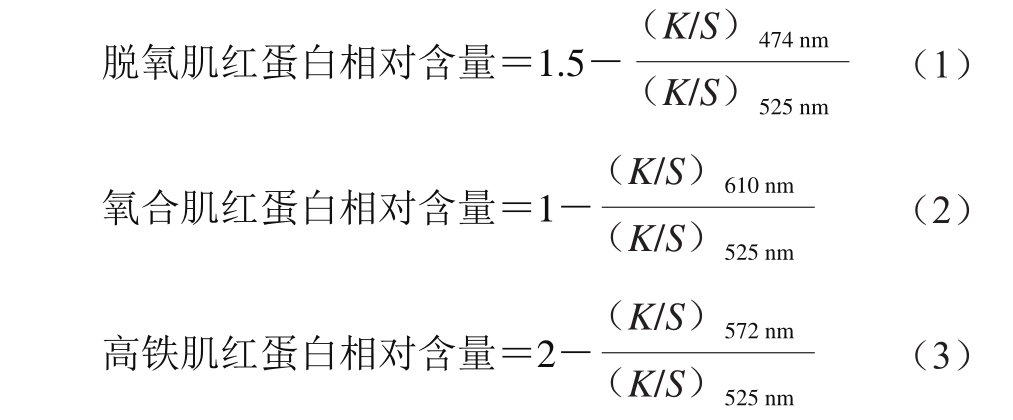

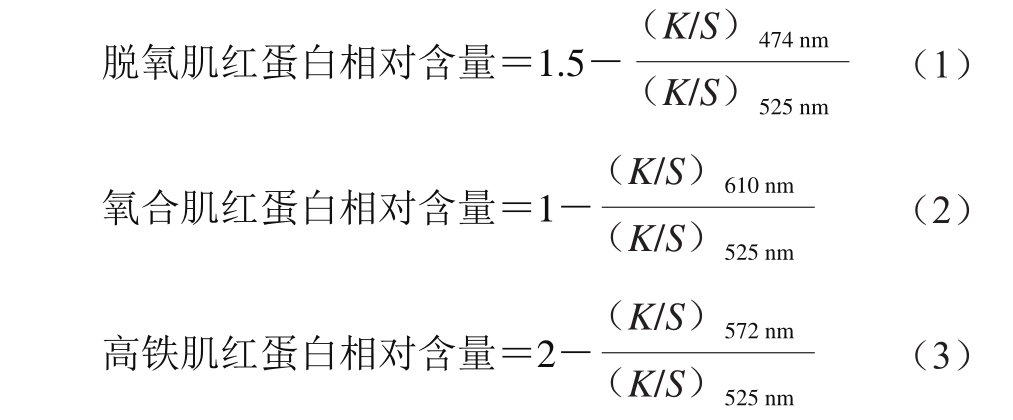

CM-600D色差计可以在360~740 nm波长范围内每隔10 nm测定1 次反射值。特定波长处(474、525、572 nm)的反射值通过线性相关的方法计算[13],即相邻2 个整数波长的反射值之差与对应波长之差的比值。脱氧肌红蛋白、氧合肌红蛋白和高铁肌红蛋白相对含量分别按照公式(1)~(3)计算。

式中:K/S=(1-R)2/(2R),K/S是计算机测色配色的重要参数,K表示色料吸收系数,S表示色料散射系数,R表示光谱反射率。K/S由仪器自带程序计算,直接得出K/S。

1.3.6 羔羊肉肌节长度测定

参考Li Ke等[14]的方法。将羔羊肉沿着肌纤维方向切成1 mm×1 mm×5 mm规格的肉条,立即放入体积分数2.5%戊二醛溶液中常温固定48 h,保存于4 ℃,室温条件下,用0.1 mol/L磷酸盐缓冲液(pH 7.2)冲洗,用1%四氧化锇进行固定后,放置2 h,再次用磷酸盐缓冲液冲洗后进行乙醇(体积分数25%、50%、70%、95%)梯度脱水,并利用无水丙酮置换3 次,每次放置10 min,树脂包埋后放入烘箱内进行聚合,然后用超薄机切片,醋酸双氧铀和柠檬酸铅染色后使用透射电子显微镜观察,测定60 个肌节长度,结果取平均值。

1.3.7 羔羊肉剪切力测定

参照李桂霞等[15]的方法。将肉样置于蒸煮袋内,抽去袋内空气,使肉块表面与蒸煮袋紧贴,密封袋口,没入80 ℃水浴锅中,待中心温度达到70 ℃,取出肉块,冷却至室温并放入4 ℃冰箱过夜。将肉样沿肌纤维方向切成1.0 cm×1.0 cm×1.5 cm的小块。质构仪测定条件为:HDP/BSW探头,测前速率2.0 mm/s,测试速率1.0 mm/s,测后速率2.0 mm/s,时间间隔5 s。每个样品重复测定7~10 次,结果取平均值。

1.3.8 羔羊肉蒸煮损失测定

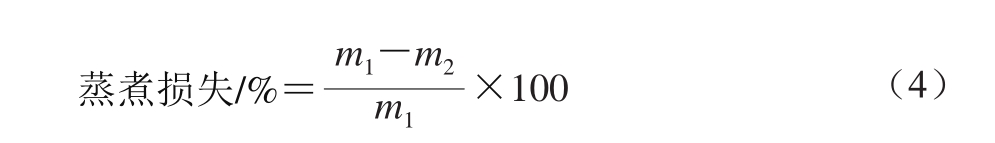

称取肉样,质量记为m1,放置于蒸煮袋内,抽去袋内空气,使肉块表面与蒸煮袋紧贴,密封袋口,没入80 ℃水浴锅中水浴45 min;将肉块取出,冷却至室温并于4 ℃冰箱过夜,用滤纸擦去表面水分后称质量,记为m2。蒸煮损失按照公式(4)计算。

1.3.9 羔羊肉菌落总数测定

参考GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[16]。

结果以平均值±标准差表示,采用Origin 2018软件作图,利用SPSS 19.0软件中的方差分析进行数据统计,若方差分析差异显著,采用Duncan's法进行均值的多重比较,以P<0.05为差异显著。

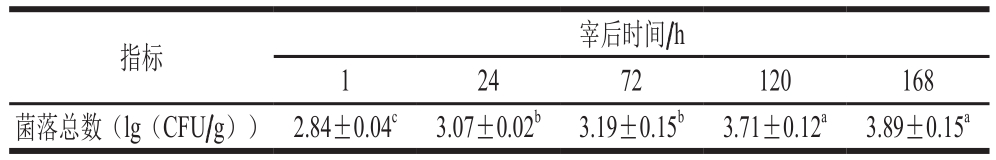

表 1 宰后不同时间羔羊肉的菌落总数

Table 1 Total viable counton lamb at different postmortem times

注:同行小写字母不同,表示差异显著(P<0.05)。表2同。

24 72 120 168菌落总数(lg(CFU/g)) 2.84±0.04c 3.07±0.02b 3.19±0.15b 3.71±0.12a 3.89±0.15a指标 宰后时间/h 1

由表1可知,随着宰后时间的延长,羔羊肉的菌落总数呈现上升趋势,宰后168 h达到最大值,但未超过国内生鲜羊胴体菌落总数相关标准5.6 (lg(CFU/g))的要求[17],因此样品菌落总数均未超标,可用于后续检测。

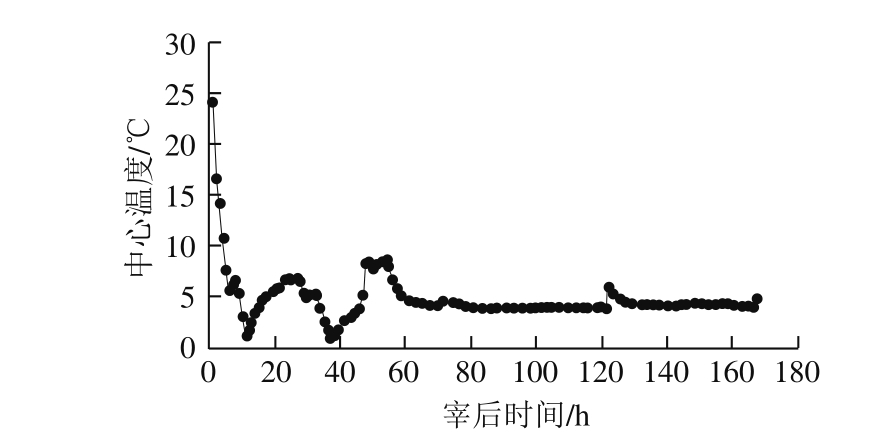

图 1 宰后不同时间羔羊肉的中心温度

Fig. 1 Internal temperature in lamb at different postmortem times

由图1可知,羔羊肉的中心温度随宰后时间的延长而降低,宰后5~60 h,羔羊肉的中心温度在1~8 ℃波动,60 h后,羔羊肉的中心温度基本稳定在4 ℃,略有波动。宰后不同时间羔羊肉中心温度的波动可能与环境温度(排酸间和4 ℃冰箱)的波动变化有关。

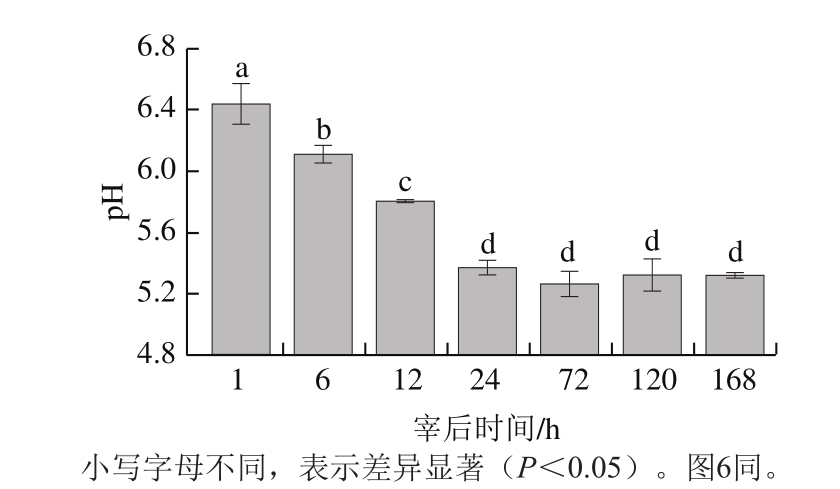

由图2可知,随着宰后时间的延长,羔羊肉pH值逐渐下降,从宰后1 h的6.45显著下降到宰后24 h的5.37(P<0.05),24 h后趋于稳定,这与Li Xin等[18]对羊肉pH值的研究结果相似,宰后24、72、120、168 h,羊肉pH值的变化差异不显著(P>0.05)。宰后羊肉的pH值下降是由于肌糖原无氧酵解产生乳酸以及ATP分解产生磷酸根离子等,通常pH值降低到5.4时不再继续下降,这是由于酸类物质的积累会抑制糖酵解过程中的酶活性,使糖原不再继续分解,此时的pH值称为极限pH值[19]。

图 2 宰后不同时间羔羊肉的pH值

Fig. 2 pH value of lamb at different postmortem times

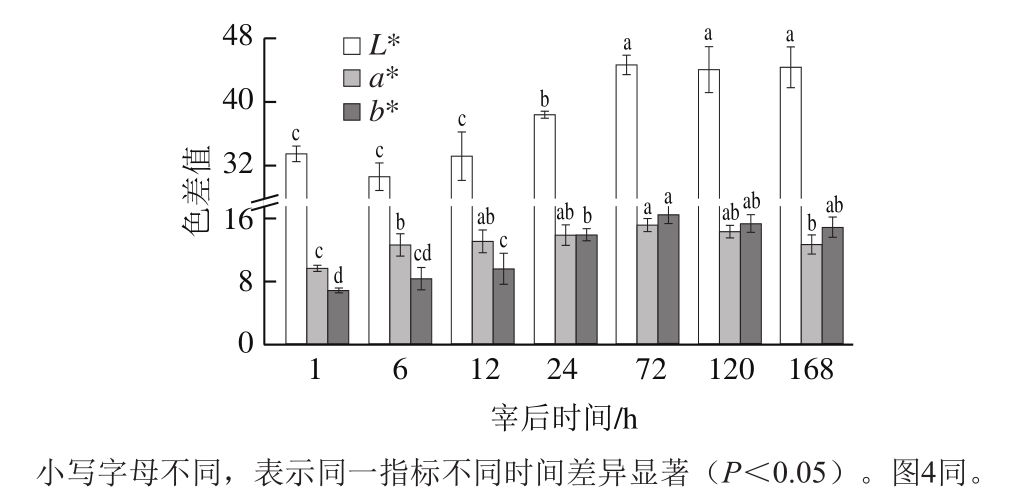

图 3 宰后不同时间羔羊肉的肉色

Fig. 3 Color parameters of lamb at different postmortem times

由图3可知:随着宰后时间的延长,羔羊肉的L*呈现上升趋势,a*和b*总体呈现先上升后下降的趋势;72 h后,L*趋于稳定,a*有所下降,b*有下降趋势,但差异不显著(P>0.05)。

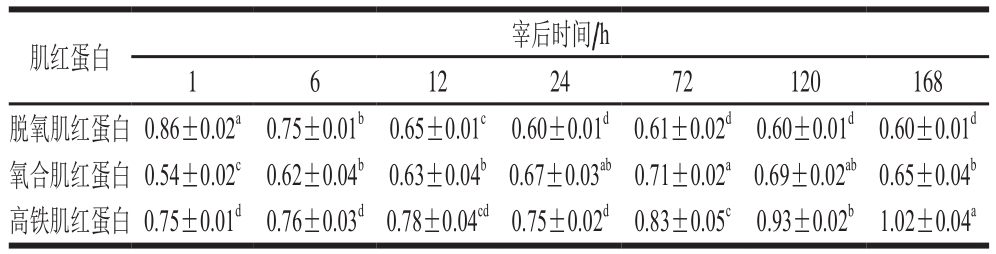

表 2 宰后不同时间羔羊肉中3 种肌红蛋白的相对含量

Table 2 Contents of three myoglobins of lamb at different postmortem times

肌红蛋白 宰后时间/h 1 6 12 24 72 120 168脱氧肌红蛋白 0.86±0.02a0.75±0.01b 0.65±0.01c 0.60±0.01d 0.61±0.02d 0.60±0.01d 0.60±0.01d氧合肌红蛋白 0.54±0.02c 0.62±0.04b 0.63±0.04b0.67±0.03ab0.71±0.02a0.69±0.02ab0.65±0.04b高铁肌红蛋白 0.75±0.01d 0.76±0.03d0.78±0.04cd0.75±0.02d 0.83±0.05c 0.93±0.02b 1.02±0.04a

由表2可知:随着宰后时间的延长,羔羊肉中脱氧肌红蛋白相对含量先下降,24 h后趋于稳定,宰后1、6、12、24 h间差异显著(P<0.05),24 h后差异不显著(P>0.05);宰后24 h内,羔羊肉中高铁肌红蛋白的相对含量变化不显著(P>0.05),但24 h后,高铁肌红蛋白相对含量显著升高(P<0.05);氧合肌红蛋白相对含量先升高,宰后72 h达到最大值,随后有所降低。

肉色是消费者对肉的第一直观印象,是影响消费者购买决定最重要的因素之一[20]。肉色受肌红蛋白形态与含量的影响,脱氧肌红蛋白和氧合肌红蛋白被氧化生成褐色的高铁肌红蛋白导致肉色变暗,品质下降[21]。本研究结果表明:宰后贮藏过程中,羔羊肉L*不断增加,其原因可能是屠宰后的鲜肉滴水损失不断增大,造成肉表面渗出水分,导致L*增大[8];羔羊肉a*呈先增加后降低的趋势,宰后前72 h,氧合肌红蛋白相对含量上升,这可能是由于有氧条件下脱氧肌红蛋白与氧气结合,生成氧合肌红蛋白,导致其相对含量增加,同时使肉呈现鲜红色,宰后72~168 h,羔羊肉的氧合肌红蛋白相对含量显著下降,这可能是由于随着贮藏时间的延长,微生物数量逐渐增多,促进肉中的脂肪氧化,导致肉表面褪色,并且氧合肌红蛋白不稳定,极易被氧化成褐色的高铁肌红蛋白,导致氧合肌红蛋白含量减少,羔羊肉a*降低[22];

宰后贮藏过程中,羔羊肉中氧合肌红蛋白相对含量与肌红蛋白相对含量的比值先增加后降低,b*也呈先增加后降低的趋势,这与Lindahl等[23]研究结果一致。

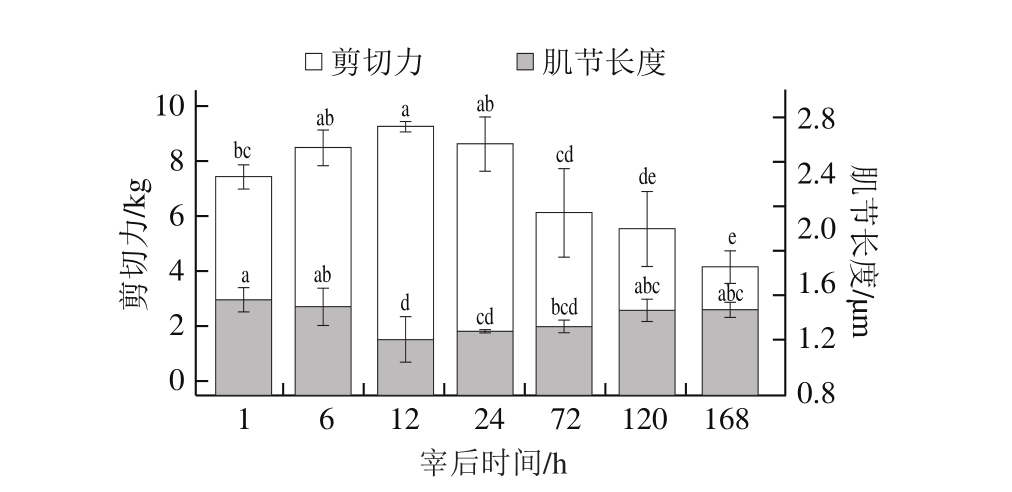

图 4 宰后不同时间羔羊肉的剪切力和肌节长度

Fig. 4 Shear force and sarcomere length of lamb at different postmortem times

由图4可知:随着宰后时间的延长,羔羊肉的剪切力呈现先上升后下降的趋势,宰后12 h达到最大值,为9.27 kg,宰后6、12、24 h剪切力差异不显著,宰后168 h的剪切力降至4.15 kg,显著低于宰后1 h(P<0.05);随着宰后时间的延长,羔羊肉的肌节长度先变短后变长,宰后1 h和6 h的差异不显著(P>0.05),宰后12、24 h时显著变短(P<0.05),宰后72 h时开始变长,120、168 h的肌节长度差异不显著(P>0.05)。

嫩度是反映肉品质地的重要指标之一,决定肉的口感。羊肉的嫩度主要受肌原纤维蛋白化学结构、结缔组织含量与性质等因素的影响[24]。剪切力是衡量肉嫩度最常用的指标,剪切力越小,肉嫩度越好。肌节长度是反映肌肉嫩度的内在指标,肌节长度越小,说明肉僵直程度越大,肉质越硬,尸僵期的肌肉处于收缩状态,嫩度最差[7]。本研究中,与宰后1 h相比,宰后6、12 h的羔羊肉剪切力上升,原因是宰后肌肉肌节长度发生变化[25-26]。本研究结果表明,宰后6 h之前的羔羊肉处于僵直前期,宰后6~24 h时的羔羊肉处于僵直期,宰后24~120 h的羔羊肉处于解僵期,宰后120 h时羔羊肉解僵过程完成。Wheeler等[27]研究宰后羊肉僵直前后嫩度的变化,结果表明,宰后12、24 h剪切力较为接近,24 h后剪切力开始大幅下降,与本研究结果较为一致。宰后不同时间羔羊肉的肌原纤维超微结构如图5所示。

图 5 宰后不同时间羔羊肉的肌原纤维超微结构图(×15 000)

Fig. 5 Ultrastructure of muscle myofibrils in lamb at different postmortem times (× 15 000)

图 6 宰后不同时间羔羊肉的蒸煮损失

Fig. 6 Cooking loss of lamb at different postmortem times

由图6可知,宰后1 h羔羊肉的蒸煮损失最小,随着宰后时间的延长,蒸煮损失不断增加,宰后168 h的蒸煮损失最大,为34.39%,宰后120、168 h与宰后1 h的蒸煮损失差异显著(P<0.05)。

持水力是肉类重要的加工性能,蒸煮损失是评价肉持水能力的重要评价指标之一,主要反映肉在热力作用下的持水能力,这与肉类在热加工条件下的产品得率直接相关[28]。肉的pH值会影响其持水能力[29-30],在屠宰初期,由于氧气供应中断,机体细胞很快处于无氧环境,葡萄糖及糖原的有氧分解变为无氧酵解,产生乳酸,肌肉pH值下降,从而使蛋白质分子的多肽链变紧密、分子间距缩小,肌肉中的部分水分子被挤出,因而持水力下降[7]。在本研究中,宰后24 h的羔羊肉pH值达到极限值5.40左右,这与李桂霞[31]研究结果类似;同时,羔羊肉的蒸煮损失随宰后贮藏时间的延长而显著增加(P<0.05),尤其是宰后168 h,蒸煮损失增加至34%左右,这可能是由于经过长时间成熟,羊肉肌纤维中的毛细管区域发生变化,导致其热敏感性升高,蒸煮损失增加[32]。

宰后不同时间羔羊肉的食用品质存在差异。根据剪切力和肌节长度可确定羔羊肉的僵直及解僵时间,宰后6 h之前羔羊肉处于僵直前期,宰后6~24 h处于僵直期,宰后24~120 h处于解僵期,宰后120 h时解僵过程完成。宰后6 h之前(僵直前)的羔羊肉保水性较高,宰后120 h之后(解僵后)羔羊肉的嫩度、L*和a*较高。本研究为热鲜肉和冷却肉的品质研究提供了依据,并为肉类生产和保鲜提供了理论参考。

[1] 中华人民共和国农业农村部. 畜禽屠宰术语: NY/T 3224—2018[S].北京: 中国农业出版社, 2018: 1-2.

[2] REID R, FANNING S, WHYTE P, et al. The fate of Salmonella typhimurium and Escherichia coli O157 on hot boned versus conventionally chilled beef[J]. Meat Science, 2017, 126(4): 50-54.DOI:10.1016/j.meatsci.2016.12.010.

[3] SUKUMARAN A T, HOLTCAMP A J, CAMPBELL Y L, et al.Technological characteristics of pre- and post-rigor deboned beef mixtures from Holstein steers and quality attributes of cooked beef sausage[J]. Meat Science, 2018, 145(11): 71-78. DOI:10.5851/kosfa.2018.38.1.189.

[4] WANG Huhu, QIN Yue, LI Jihao, et al. Edible quality of soft-boiled chicken processing with chilled carcass was better than that of hotfresh carcass[J]. Food Science and Nutrition, 2019, 7(2): 797-804.DOI:10.1002/fsn3.928.

[5] CLAUSSEN C M, MCELROY B R, WILSON B T, et al.Manufacturing banger e.g. pork banger, comprises hot bone harvesting pre-rigor lean from portion of butcher hog, hot bone harvesting prerigor fat from portion of butcher hog, and chopping and blending harvested pre-rigor lean and fat: US9687013B2[P]. 2017-06-27.

[6] 周光宏, 李春保, 徐幸莲. 肉类食用品质评价方法研究进展[J].中国科技论文在线, 2007, 2(2): 75-82. DOI:10.3969/j.issn.2095-2783.2007.02.001.

[7] ABDULLAH A Y, QUDSIEH R I. Effect of slaughter weight and aging time on the quality of meat from Awassi ram lambs[J]. Meat Science, 2009, 82(3): 309-316. DOI:10.1016/j.meatsci.2009.01.027.

[8] MUNGURE T E, BEKHIT A E A, BIRCH J, et al. Effect of rigor temperature, ageing and display time on the meat quality and lipid oxidative stability of hot boned beef Semimembranosus muscle[J]. Meat Science, 2016, 114: 146-153. DOI:10.1016/j.meatsci.2015.12.015.

[9] 张志强, 程伟, 谢亚力, 等. 不同贮藏条件对宰后羊肉品质的影响[J].肉类工业, 2016, 9: 21-25. DOI:10.3969/j.issn.1008-5467.2016.09.008.

[10] 黄彩霞, 孙宝忠, 卢凌, 等. 宰后成熟时间与温度对牦牛肉品质影响[J].食品工业科技, 2013, 34(19): 57-60; 65.

[11] SZERMAN N, RAO W L, LI X, et al. Effects of the application of dense phase carbon dioxide treatments on technological parameters,physicochemical and textural properties and microbiological quality of lamb sausages[J]. Food Engineering Reviews, 2015, 7(2): 241-249.DOI:10.1007/s12393-014-9092-9.

[12] 李蒙. 蛋白质磷酸化调控肉色稳定性的作用机制[D]. 北京: 中国农业科学院, 2017: 8-10.

[13] LI X, LINDAHL G, ZAMARATSKAIA G, et al. Influence of vacuum skin packaging on color stability of beef Longissimus lumborum compared with vacuum and high-oxygen modified atmosphere packaging[J]. Meat Science, 2012, 92(4): 604-609. DOI:10.1016/j.meatsci.2012.06.006.

[14] LI Ke, ZHANG Yimin, MAO Yanwei, et al. Effect of very fast chilling and aging time on ultra-structure and meat quality characteristics of Chinese Yellow cattle M. Longissimus lumborum[J]. Meat Science,2012, 92(4): 795-804. DOI:10.1016/j.meatsci.2012.07.003.

[15] 李桂霞, 李欣, 李铮, 等. 宰后僵直及成熟过程中羊背最长肌理化性质的变化[J]. 食品科学, 2017, 38(21): 112-118. DOI:10.7506/spkx1002-6630-201721018.

[16] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品微生物学检验 菌落总数测定:GB 4789.2—2016[S]. 北京: 中国标准出版社, 2016: 1-4.

[17] 商务部屠宰技术鉴定中心, 江苏雨润食品产业集团有限公司. 鲜、冻胴体羊肉: GB/T 9961—2008[S]. 北京, 中国标准出版社, 2008: 4-5.

[18] LI Xin, ZHANG Yan, LI Zheng, et al. The effect of temperature in the range of -0.8 to 4 ℃ on lamb meat color stability[J]. Meat Science,2017, 134(12): 28-33. DOI:10.1016/j.meatsci.2017.07.010.

[19] 周光宏. 畜产品加工学[M]. 北京: 中国农业出版社, 2013: 55-56.

[20] MANCINI R A, HUNT M C. Current research in meat color[J]. Meat Science, 2005, 71(1): 100-121. DOI:10.1016/j.meatsci.2005.03.003.

[21] 周光宏, 徐幸莲. 肉品学[M]. 北京: 中国农业科技出版社, 1999: 40-75.

[22] BEKHIT A E D, FAROUK M M, CASSIDY L, et al. Effects of rigor temperature and electrical stimulation on venison quality[J]. Meat Science, 2007, 75(4): 564-574. DOI:10.1016/j.meatsci.2006.09.005.

[23] LINDAHL G, LUNDSTROM K, TORNBERG E. Contribution of pigment content, myoglobin forms and internal reflectance to the colour of pork loin and ham from pure breed pigs[J]. Meat Science,2001, 59(2): 141-151. DOI:10.1016/s0309-1740(01)00064-x.

[24] WALSH H, MARTINS S, NEILL E E O, et al. The effects of different cooking regimes on the cook yield and tenderness of non-injected and injection enhanced forequarter beef muscles[J]. Meat Science, 2010,84(3): 444-448. DOI:10.1016/j.meatsci.2009.09.014.

[25] AMANDA W, THOMPSON V F, GOLL D E. Interaction of calpastatin with calpain: a review[J]. Biological Chemistry, 2004, 385(6):465-472. DOI:10.1515/bc.2004.054.

[26] KEMP C M, KING D A, SHACKELFORD S D, et al. The caspase proteolytic system in callipyge and normal lambs in Longissimus,Semimembranosus, and Infraspinatus muscles during postmortem storage[J]. Journal of Animal Science, 2009, 87(9): 2943-2951.DOI:10.2527/jas.2009-1790.

[27] WHEELER T L, KOOHMARAIE M. Prerigor and postrigor changes in tenderness of ovine Longissimus muscle[J]. Journal of Animal Science, 1994, 72(5): 1232-1238. DOI:10.1080/00071669408417695.

[28] PIETRASIK Z, SHAND P J. Effects of moisture enhancement, enzyme treatment, and blade tenderization on the processing characteristics and tenderness of beef Semimembranosus steaks[J]. Meat Science, 2011,88(1): 8-13. DOI:10.1016/j.meatsci.2010.11.024.

[29] PURCHAS R W. An assessment of the role of pH differences in determining the relative tenderness of meat from bulls and steers[J]. Meat Science, 1990, 27(2): 129-140. DOI:10.1016/0309-1740(90)90061-A.

[30] 余小领, 李学斌, 陈会. 猪肉色泽和保水性的相关性研究[J]. 食品科学, 2009, 30(23): 44-46. DOI:10.3321/j.issn:1002-6630.2009.23.008.

[31] 李桂霞. 宰后不同时间冷冻对解冻羊肉品质的影响[D]. 杨凌: 西北农林科技大学, 2017: 4-16.

[32] 张丽, 王莉, 周玉春, 等. 适宜宰后成熟时间提高牦牛肉品质[J].农业工程学报, 2014, 30(15): 325-331. DOI:10.3969/j.issn.1002-6819.2014.15.041.

Changes in Eating Quality of Lamb during Postmortem Storage

肖雄, 侯成立, 李欣, 等. 宰后贮藏过程中羔羊肉食用品质的变化[J]. 肉类研究, 2019, 33(9): 53-58. DOI:10.7506/rlyj1001-8123-20190625-145. http://www.rlyj.net.cn

XIAO Xiong, HOU Chengli, LI Xin, et al. Changes in eating quality of lamb during postmortem storage[J]. Meat Research,2019, 33(9): 53-58. DOI:10.7506/rlyj1001-8123-20190625-145. http://www.rlyj.net.cn