中国是目前世界上仅次于美国和巴西的第三大牛肉生产国,牛肉属于优质畜产品,随着我国居民收入水平的提高,牛肉在城乡居民肉类消费中的比重不断攀升。随着我国居民消费结构的进一步改善,牛肉消费比重将持续上升,市场前景广阔[1-2]。冷冻贮藏是目前应用最广泛的肉品贮藏保鲜方式,冷冻肉是进出口贸易与地区间流通时原料肉的主要形态[3-4]。冷冻肉品在解冻过程中普遍存在汁液流失、色泽劣变[5]、风味损失[6]及结构质地改变[7]等品质劣变情况,不仅给生产企业带来严重的经济损失,同时也造成肉品品质下降,给消费者的健康带来隐患。肉品品质劣变过程包括复杂的物理损伤、蛋白质氧化变性、脂质氧化和微生物繁殖等[6,8]。众多学者研究发现,适宜的冻结和解冻方案可大大降低冷冻肉品的品质劣变[5,9]。

近年来,肉类解冻方式越来越多样化,除了传统的空气解冻和水解冻方法外,还有一些新型的解冻方式,包括超声波解冻[10]、微波解冻[11]、高压静电场解冻[12]等,与传统解冻技术相比较,新型解冻方式往往能提高解冻效率,但仍存在受热不均、设备技术要求高等许多局限性,以至于并未全面推广[13],传统的空气解冻和水解冻法仍是目前众多生产企业应用的主要解冻方式。研究表明,低温解冻能够有效抑制微生物生长繁殖,保持肉品解冻品质[14-15]。Yu等[16]比较不同温度解冻对鸡胸肉和鸡腿肉剪切力与肌原纤维碎裂指数(myofibril fragmentation index,MFI)的影响,发现0 ℃条件下解冻的样品具有比在18 ℃条件下解冻样品更高的MFI和更低的剪切力,获得与冷鲜肉相当的嫩度。张春晖等[17]研究表明,低温高湿变温解冻能显著降低羊肉解冻过程中的品质劣变。张昕等[18]发现,相对湿度(relative humidity,RH)90%的低温解冻可缓解肌肉蛋白质变性,减少解冻汁液流失,并改善鸡胸肉色泽。然而,目前国内外对不同RH解冻条件对肉品解冻效率与解冻后品质的影响研究较少,尤其是低温条件下牛肉解冻最佳RH参数的筛选研究鲜有提及。因此,本研究以未经冷冻-解冻处理的新鲜牛霖为原料,经-30 ℃静止空气冻结后,对解冻RH参数进行筛选,探究50%、75%和98% 3 个不同解冻RH对牛肉解冻时间、解冻后食用品质、蛋白质变性程度和脂肪氧化程度的影响,以期改善解冻后牛肉品质,为企业生产加工过程中选择合适的冷冻牛肉解冻方案提供参考。

牛霖 河北福成五丰食品股份有限公司。

磷酸钾等化学试剂(均为分析纯) 北京化学试剂厂;BCA蛋白浓度测定试剂盒 北京索莱宝科技有限公司。

CR-400色差计 柯尼卡-美能达(中国)投资有限公司;ME104电子分析天平 梅特勒-托利多仪器(上海)有限公司;SSN-11E中心温度记录仪 深圳宇问加壹传感系统有限公司;KBF恒温恒湿箱 德国Binder公司;TA.XT Plus物性测试仪 英国Stable Micro Systems公司;Synergy H4酶标仪 美国伯腾仪器有限公司;Sorvall Lynx 4000冷冻离心机 赛默飞世尔科技(中国)有限公司。

1.3.1 冻结处理

冻结处理的方法参照文献[6]。

1.3.2 解冻处理

3 组冻藏样品分别用电钻在肉块侧面中心位置打孔并插入中心温度记录仪(每5 min记录1 次),然后置于恒温恒湿箱中采用低温(5 ℃)、不同RH(50%、75%、98%)进行解冻,直到肉块中心温度达2 ℃时,解冻结束,选取瘦肉部分进行相关指标的测定。

1.3.3 指标测定

1.3.3.1 解冻时间

将中心温度记录仪的温度传感器探头插入样品几何中心部位,每5 min记录1 次肉样中心温度,时刻观察中心温度记录仪显示的温度,直到肉块中心温度达(2.0±0.5) ℃时为解冻终点,记录解冻时间。

1.3.3.2 保水性

保水性通过解冻汁液损失率和蒸煮损失率来衡量。

解冻汁液损失率测定:解冻前在样品中心打孔后称质量(m1),解冻结束后,用滤纸轻轻擦干肉品表面汁液,再次称质量(m2),解冻汁液损失率按照式(1)计算。

蒸煮损失率测定:解冻完成后,称取整块肉质量(m3),然后进行煮制,煮制参照NY/T 2793—2015《肉的食用品质客观评价方法》[19]进行,将肉块放入塑料蒸煮袋,包装好后放入72 ℃水浴中,肉块完全浸没,当肉块中心温度达到70 ℃时立即取出肉样,将肉样(袋)放入流水中冷却30 min后取出,用滤纸轻轻擦干肉样表面汁液,称质量(m4),蒸煮损失率按照式(2)计算。

1.3.3.3 pH值

采用肉类专用pH计测定,每个样品取不同位置测定3 次,取平均值。

1.3.3.4 颜色

利用色差计对样品表面颜色进行测定,分别得到亮度值(L*)、红度值(a*)和黄度值(b*),每块肉样表面取4 个不同位置检测,然后取其平均值作为该样品的颜色值,总色差值ΔE按照式(3)计算[20]。

式中:ΔL*、Δa*和Δb*分别为该样品没有经过冻结-解冻的新鲜状态与解冻后的颜色值之差。

1.3.3.5 嫩度

将煮制完冷却至室温的熟肉样品沿肌纤维方向分切成多个厚1.0 cm、长2.0 cm、宽1.0 cm的肉柱,用物性测试仪,选择楔形探头,样品剪切时的速率设为0.83 mm/s,沿垂直肌纤维方向剪切肉柱,记录剪切力,每组产品重复测定8 次,计算平均值。

1.3.3.6 蛋白溶解度

参照Joo等[21]的方法,略作修改,分别测定肌浆蛋白、肌原纤维蛋白和总蛋白的溶解度。

肌浆蛋白溶解度:称取1.00 g切碎肉样,加入20 mL预冷的0.025 mol/L磷酸钾缓冲液(pH 7.2),冰浴匀浆2 次(10 000 r/min,1 min),4 ℃振动抽提过夜,冷冻离心20 min(10 000×g、4 ℃)后取上清,用蛋白浓度测定试剂盒测定肌浆蛋白含量。肌浆蛋白溶解度以每克肉所含蛋白毫克数表示(mg/g)。

总蛋白溶解度:称取1.00 g切碎肉样,加入20 mL预冷的0.10 mol/L磷酸钾缓冲液(pH 7.2,缓冲液中含1.1 mol/L碘化钾),冰浴匀浆2 次(10 000 r/min、1 min),4 ℃振动抽提过夜,冷冻离心20 min(10 000×g、4 ℃)后取上清,用蛋白浓度测定试剂盒测定总蛋白含量。总蛋白溶解度以每克肉所含蛋白毫克数表示(mg/g)。

肌原纤维蛋白溶解度表示为总蛋白溶解度与肌浆蛋白溶解度之差。

1.3.3.7 丙二醛含量

脂肪氧化程度通过测定肉品中丙二醛的含量表示,参照GB 5009.181—2016《食品安全国家标准 食品中丙二醛的测定》[22]。

通过SPSS 18.0软件对实验所得数据的方差显著性进行分析,P<0.05时差异显著,解冻温度曲线等实验结果绘图采用Origin 8.5软件。

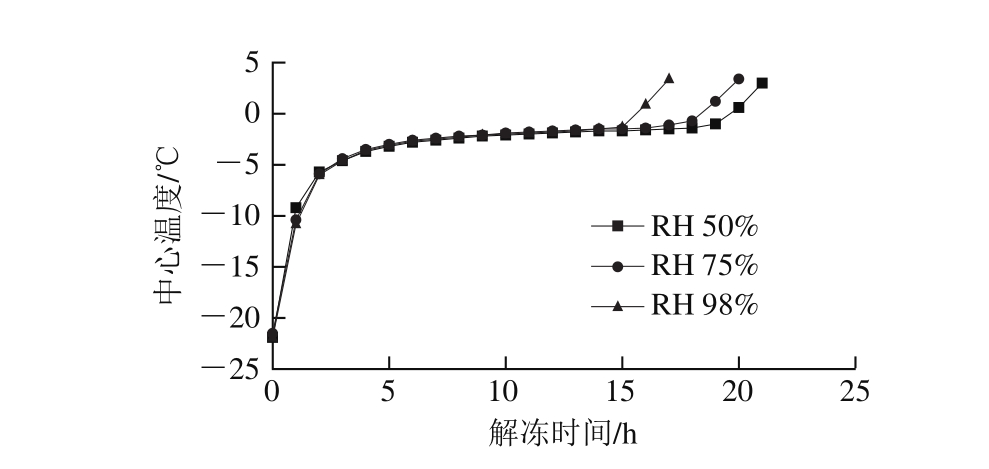

在5 ℃的低温条件下,冷冻牛肉在不同RH(50%、75%和98%)环境下解冻过程中心温度变化情况如图1所示。解冻温度通过最大冰晶形成区域所需要的时间占整体解冻时间的较大部分,最大冰晶形成区域的温度范围为-5~-1 ℃,与肉品冻结曲线相一致[23]。在RH 50%、75%和98%的条件下,肉块完成解冻过程所需时间分别为20.42、19.17、16.33 h,可见随着环境RH的增加,解冻时间缩短,即解冻速率提高。与张昕等[18]的研究结果不同,这可能与肉品种和分割情况有关。

图 1 不同RH条件下牛肉解冻过程中心温度变化曲线

Fig. 1 Evolution of internal temperature of frozen beef samples during thawing at various RH

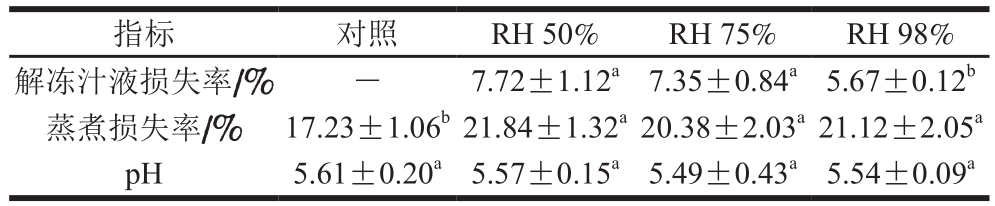

表 1 不同RH条件下解冻对牛肉保水性的影响

Table 1 Effect of different thawing RH on WHC of beef

注:-. 未检测;同行小写字母不同,表示差异显著(P<0.05)。表2~3同。

指标 对照 RH 50% RH 75% RH 98%解冻汁液损失率/% - 7.72±1.12a7.35±0.84a5.67±0.12b蒸煮损失率/% 17.23±1.06b21.84±1.32a20.38±2.03a21.12±2.05a pH 5.61±0.20a5.57±0.15a5.49±0.43a5.54±0.09a

不同RH条件下解冻后,牛肉保水性主要通过解冻汁液损失和蒸煮损失来评价。由表1可知,随着环境RH的增加,解冻汁液损失率有降低的趋势,尤其是RH 98%的条件下,解冻汁液损失率显著低于RH 50%和RH 75%的解冻肉样品(P<0.05)。这主要是由于高RH条件可在一定程度上保护样品蛋白水合面,以此降低样品表面水分的蒸发,同时在RH 98%的条件下,由于环境湿度接近饱和,解冻初期肉样表面温度较低,环境中的水分可能会在肉样表面凝结,从而降低解冻汁液损失。与新鲜牛肉相比,冷冻-解冻处理会显著增加牛肉样品的蒸煮损失率(P<0.05),但不同RH解冻的牛肉样品蒸煮损失率之间不存在显著差异。

pH值会通过改变蛋白质分子的静电荷效应而影响肉品保水性,Leygonie等[24]研究表明,肉品解冻过程中流失的一部分矿物质及小分子蛋白可能会改变肉中离子平衡,导致pH值略微下降。对照组新鲜牛肉与经不同RH解冻的牛肉样品pH值之间不存在显著差异,可见解冻RH对牛肉pH值影响不大。

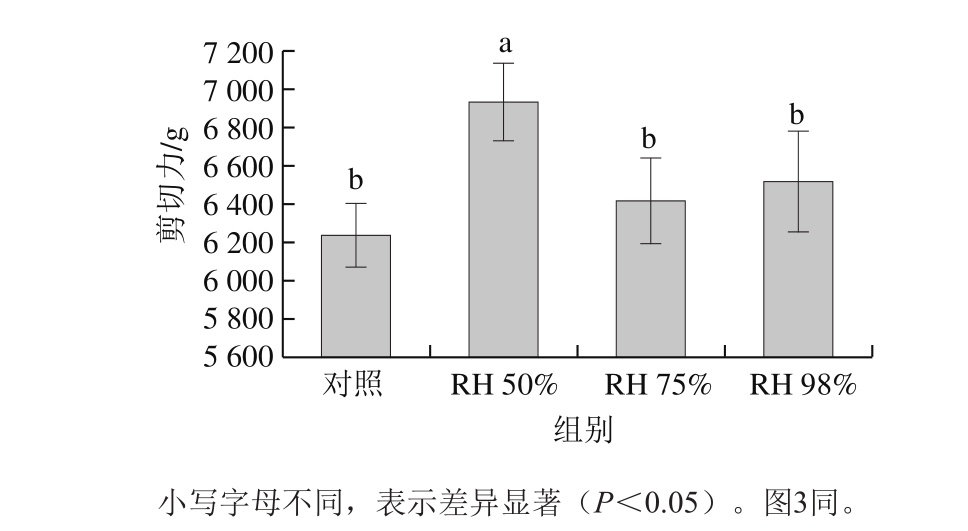

嫩度是影响牛肉品质的重要指标之一,常用剪切力表示,一般在一定范围内,剪切力越小说明嫩度越好[25]。与鲜肉相比,肉品经过冻藏-解冻过程后汁液损失会增加,而汁液损失与肉的嫩度相关[26]。

图 2 不同RH条件下解冻对牛肉剪切力的影响

Fig. 2 Effect of different thawing RH on shear force of beef

由图2可知,牛肉在不同RH条件下解冻后,剪切力不同程度地增加,其中RH 50%条件下解冻的牛肉与新鲜牛肉相比剪切力显著升高(P<0.05),而RH 75%和RH 98%解冻的牛肉剪切力与新鲜牛肉相比有所增加,但变化不显著。这可能是由于高RH环境下解冻能避免肉品水分的过多流失,更有利于牛肉嫩度的保持。

表 2 不同RH条件下解冻对牛肉色泽的影响

Table 2 Effect of different thawing RH on color of beef

指标 对照 RH 50% RH 75% RH 98%L* 40.16±2.05a 35.45±2.83c 38.64±3.33b 37.30±2.44b a* 20.33±0.98a 18.82±2.29ab 19.85±1.41a 18.02±1.91bc b* 11.33±1.06c 12.38±1.88b 13.29±1.21a 12.44±1.78b ΔE - 9.08±0.98a 6.81±0.69c 7.84±0.54b

一般而言,肉品经冷冻-解冻后,色泽新鲜度有所下降。由表2可知,与新鲜牛肉相比,解冻后牛肉的L*显著下降,这可能是由于解冻造成汁液损失,降低肉品表面光泽,且在较高RH条件下(75%和98%)解冻的牛肉L*下降幅度显著低于RH 50%条件下解冻的牛肉,可见,高RH环境更有利于维持解冻牛肉的光泽。解冻过程中发生的蛋白质和脂肪氧化会导致肉品a*下降、b*升高[27],RH 75%条件下解冻的牛肉a*更接近鲜肉水平,且ΔE最小,说明该条件下解冻肉样色泽变化最小。RH增加到98%时,ΔE增大,原因可能是解冻初期,在RH 98%接近饱和湿度的条件下,环境中的水分可能会在肉样表面凝结,后期这部分凝结的水分随之解冻,导致肉样表面发白。在RH 50%的条件下,ΔE最大,说明在一定范围内增加RH能够保护肉样蛋白水合面,降低解冻色泽劣变程度,这与邸静等[2]的研究结果相符。

蛋白溶解度与肉品冷冻-解冻过程中的品质降低直接相关,是评价肌肉蛋白变性程度的常用指标,溶解度下降是蛋白质发生变性的迹象[24]。余小领[28]研究表明,冷冻和解冻工艺主要通过影响肌原纤维蛋白的溶解度进而间接影响全蛋白溶解度。

表 3 不同RH条件下解冻对牛肉蛋白溶解度的影响

Table 3 Effect of different thawing RH on protein solubility of beef mg/g

指标 对照 RH 50% RH 75% RH 98%总蛋白溶解度 200.81±11.35a 177.76±11.39c 184.39±10.98bc193.59±11.05ab肌浆蛋白溶解度 61.46±4.78a 55.30±3.45b 57.16±5.33ab 59.56±3.62a肌原纤维蛋白溶解度 139.35±9.16a 122.46±6.56c 127.23±8.37bc 134.03±8.46ab

由表3可知:不同RH解冻均会不同程度降低牛肉蛋白溶解度,其中RH 98%条件下解冻的牛肉蛋白溶解度变化较小,与新鲜牛肉相比没有显著差异(P>0.05);随着解冻RH的降低,蛋白溶解性逐渐下降,RH 50%条件下解冻的牛肉总蛋白、肌浆蛋白和肌原纤维蛋白溶解度均显著低于RH 75%和RH 98%条件下解冻的牛肉,而RH 75%和RH 98%条件下解冻牛肉的蛋白溶解度没有显著差异(P>0.05),说明解冻RH增加,蛋白溶解度提高,更有利于改善蛋白质变性现象。

图 3 不同RH条件下解冻对牛肉丙二醛含量的影响

Fig. 3 Effect of different thawing RH on malonaldehyde content of beef

丙二醛是肉品中脂肪氧化产物,其含量越高代表脂肪氧化程度越严重。由图3可知,新鲜牛肉中丙二醛含量为0.18 mg/kg,经冷冻-解冻工艺处理后,肉样中丙二醛含量均显著高于对照组新鲜牛肉(P<0.05)。其中RH 50%解冻肉样中丙二醛含量最高,当解冻RH增加至75%时,牛肉中丙二醛含量最低,达0.28 mg/kg;当解冻RH继续增加至98%时,牛肉中丙二醛含量有所增加,这可能是由于RH的增大促进了肉品表面微生物生长繁殖,在微生物代谢的影响下,加快了肉品中的脂肪氧化。

新鲜牛肉经冷冻-解冻工艺处理后,保水性、嫩度、蛋白溶解度均有所下降;色泽变差,脂肪氧化产物丙二醛含量增加。增加解冻RH有利于提高解冻效率。一般来讲,影响解冻效率的2 个主要外在因素是食物表面传热系数及其周围解冻介质的温度[29],高RH环境主要提高了肉品表面传热系数,从而加快解冻速率。随着解冻RH升高,解冻汁液损失率减小,蛋白溶解度增加,蒸煮损失率和pH值在不同解冻RH样品间变化不明显。就解冻后色泽、嫩度、脂肪氧化程度而言,RH 75%解冻的牛肉优于RH 50%和RH 98% 2 组。综合分析,在一定范围内提高解冻RH更有利于提高解冻效率,降低解冻过程对牛肉保水性的影响,保持色泽、嫩度品质,缓解肌肉蛋白质变性和脂肪氧化,改善解冻牛肉品质。但当RH接近饱和时可能由于湿度增加促进了微生物的生长繁殖,同时造成肉品表面过多水分凝结,导致脂肪氧化程度增加和a*有所下降。

[1] 石自忠. 中国牛肉市场价格波动及影响因素研究[D]. 北京: 中国农业大学, 2017: 1-5.

[2] 邸静, 靳烨. 不同解冻方法对牛肉品质的影响[J]. 食品工业, 2015,36(1): 174-177.

[3] EASTRIDGE J S, BOWKER B C. Effect of rapid thawing on the meat quality attributes of usda select beef strip loin steaks[J].Journal of Food Science, 2011, 76(2): 156-162. DOI:10.1111/j.1750-3841.2010.02037.x.

[4] MIN Sanggi, HONG Geunpyo, CHUN Jiyeon, et al. Pressure ohmic thawing: a feasible approach for the rapid thawing of frozen meat and its effects on quality attributes[J]. Food and Bioprocess Technology,2016, 9(4): 564-575. DOI:10.1007/s11947-015-1652-3.

[5] 常海军, 唐翠, 唐春红. 不同解冻方式对猪肉品质特性的影响[J]. 食品科学, 2014, 35(10): 1-5. DOI:10.7506/spkx1002-6630-201410001.

[6] 潘晓倩, 张顺亮, 李素, 等. 吹扫/捕集-热脱附-气相色谱-质谱联用法分析不同解冻温度对牛肉风味品质的影响[J]. 肉类研究, 2019,33(1): 60-65. DOI:10.7506/rlyj1001-8123-20181101-209.

[7] GRAYSONA L, KING D A, SHACJEIFORD S D, et al. Freezing and thawing or freezing, thawing, and aging effects on beef tenderness[J].Journal of Animal Science, 2014, 92(6): 2735-2740. DOI:10.2527/jas.2014-7613.

[8] REIS M M, MARTINEZ E, SAITUA E, et al. Non-invasive differentiation between fresh and frozen/thawed tuna fillets using near infrared spectroscopy (Vis-NIRS)[J]. LWT-Food Science and Technology, 2017, 78: 129-137. DOI:10.1016/j.lwt.2016.12.014.

[9] CHANDIRASEKARAN V, THULASI G. Effect of different thawing methods on physico-chemical characteristics of frozen buffalo meat[J].Journal of Food Technology, 2013, 8(6): 239-242. DOI:10.3923/jftech.2010.239.242.

[10] MILES C A, MORLEY M J, RENDELL M. High power ultrasonic thawing of frozen foods[J]. Journal of Food Engineering, 1999, 39(2):151-159. DOI:10.1016/S0260-8774(98)00155-1.

[11] MANIOS S G, SKANDAMIS P N. Effect of frozen storage,different thawing methods and cooking processes on the survival of Salmonella spp. and Escherichia coli O157:H7 in commercially shaped beef patties[J]. Meat Science, 2015, 101: 25-32. DOI:10.1016/j.meatsci.2014.10.031.

[12] JIA G L, LIU H J, NIRASAWA S, et al. Effects of high-voltage electrostatic field treatment on the thawing rate and post-thawing quality of frozen rabbit meat[J]. Innovative Food Science and Emerging Technologies, 2017, 41: 348-356. DOI:10.1016/j.ifset.2017.04.011.

[13] CHOI E J, PARK H W, CHUNG Y B, et al. Effect of tempering methods on quality changes of pork loin frozen by cryogenic immersion[J]. Meat Science, 2017, 124: 69-76. DOI:10.1016/j.meatsci.2016.11.003.

[14] LEE E S, JEONG J Y, YU L H, et al. Effects of thawing temperature on the physicochemical and sensory properties of frozen pre-rigor beef muscle[J]. Food Science and Biotechnology, 2007, 16(4): 626-631.DOI:10.1023/A:1020762311902.

[15] KIM H W, LEE S H, CHOI J H, et al. Effects of rigor state, thawing temperature, and processing on the physicochemical properties of frozen duck breast muscle[J]. Poultry Science, 2012, 91(10): 2662-2667. DOI:10.3382/ps.2012-02154.

[16] YU L H, LEE E S, JEONG J Y, et al. Effects of thawing temperature on the physicochemical properties of pre-rigor frozen chicken breast and leg muscles[J]. Meat Science, 2005, 71(2): 375-382. DOI:10.1016/j.meatsci.2005.04.020.

[17] 张春晖, 李侠, 李银, 等. 低温高湿变温解冻提高羊肉的品质[J].农业工程学报, 2013, 29(6): 267-273. DOI:10.3969/j.issn.1002-6819.2013.06.033.

[18] 张昕, 高天, 宋蕾, 等. 低温解冻相对湿度对鸡胸肉品质的影响[J].食品科学, 2016, 37(20): 241-246. DOI:10.7506/spkx1002-6630-201620041.

[19] 南京农业大学, 中国农业科学院农产品加工所, 山东农业大学, 等.肉的食用品质客观评价方法: NY/T 2793—2015[S]. 北京: 中国标准出版社, 2015: 3-5.

[20] 何向丽. 猪里脊肉冻结解冻特性及高压静电场(HVEF)解冻机理研究[D]. 北京: 中国农业大学, 2016: 22.

[21] JOO S T, KAUFFMAN R G, KIM B, et al. The relationship of sarcoplasmic and myofbrillar protein solubility to colour and water holding capacity in porcine Longissimus muscle[J]. Meat Science,1999, 52(3): 291-297. DOI:10.1016/S0309-1740(99)00005-4.

[22] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中丙二醛的测定: GB 5009.181—2016[S]. 北京: 中国标准出版社, 2016.

[23] HSIEH C W, LAI C H, HO W J, et al. Effect of thawing and cold storage on frozen chicken thigh meat quality by high-voltage electrostatic field[J]. Journal of Food Science, 2010, 75(4): 193-197.

[24] LEYGONIE C, BRITZ T J, HOFFMAN L C. Meat quality comparison between fresh and frozen/thawed ostrich M. iliofibularis[J]. Meat Science, 2012, 91(3): 364-368. DOI:10.1016/j.meatsci.2012.02.020.

[25] RAMAYOCALDAS Y, RENAND G, BALLESTER M, et al. Multibreed and multi-trait co-association analysis of meat tenderness and other meat quality traits in three French beef cattle breeds[J]. Genetics Selection Evolution, 2016, 48(1): 1-9. DOI:10.1186/s12711-016-0216-y.

[26] ALI S, ZHANG W, RAJPUT N, et al. Effect of multiple freeze-thaw cycles on the quality of chicken breast meat[J]. Food Chemistry, 2015,173(15): 808-814. DOI:10.1016/j.foodchem.2014.09.095.

[27] LLAVE Y, TERADA Y, FUKUOKA M, et al. Dielectric properties of frozen tuna and analysis of defrosting using a radio-frequency system at low frequencies[J]. Journal of Food Engineering, 2014, 139: 1-9.DOI:10.1016/j.jfoodeng.2014.04.012.

[28] 余小领. 冷冻和解冻工艺对猪肉保水性和组织结构的影响研究[D].南京: 南京农业大学, 2007: 122.

[29] ERSOY B, AKSAN E, ÖZEREN A. The effect of thawing methods on the quality of eels (Anguilla anguilla)[J]. Food Chemistry, 2008,111(2): 377-380. DOI:10.1016/j.foodchem.2008.03.081.

Effect of Different Relative Humidities on Thawing Efficiency and Quality Characteristics of Frozen Beef

潘晓倩, 张顺亮, 李素, 等. 不同相对湿度对牛肉解冻效率及解冻后品质的影响[J]. 肉类研究, 2019, 33(6): 25-29.

PAN Xiaoqian, ZHANG Shunliang, LI Su, et al. Effect of different relative humidities on thawing efficiency and quality characteristics of frozen beef[J]. Meat Research, 2019, 33(6): 25-29. DOI:10.7506/rlyj1001-8123-20190411-076.http://www.rlyj.net.cnDOI:10.7506/rlyj1001-8123-20190411-076. http://www.rlyj.net.cn