图1 风羊腿加工过程中的水分含量变化

Fig. 1 Changes in water content during goat ham processing

风羊腿是我国传统特色腌腊名产,产品以羊后腿为原料,经修整、上盐、腌制、自然风干和贮藏成熟等工序制作而成[1]。研究表明,风羊腿等传统腌腊制品属于水分活度(water activity,aw)0.70~0.80的典型半干水分食品(intermediate moisture foods,IMF),具有极佳的非制冷可贮藏性[2],较长时间自然风干产品也伴随一定的微生物发酵进程,但微生物参与的发酵作用远比西式发酵肉制品作用更小[3],其特有风味的形成主要取决于风干进程中以理化为主导、微生物参与的脂肪和蛋白质分解、氧化等反应,逐渐产生醛、酮、酸等一系列小分子化合物,风干发酵时间越长,微生物的作用也越显著[4-5]。微生物在火腿等中式腌腊肉制品加工中的优势菌群取决于加工产品和环境等诸多因素[6],其发挥的作用是多方面的,如乳酸菌和肉葡萄球菌能促进产品中亚硝酸盐的分解和芳香类风味物质的形成;片球菌能抑制杂菌生长,提升产品的安全性;霉菌能抑制有害菌生长并且使产品具有特殊的香气;酵母菌能抑制产品的氧化酸败,还对腌腊肉制品特殊风味的形成有益[7]。

借鉴西式微生物干预技术,通过添加微生物发酵剂提升风味和品质,缩短发酵期,实现安全可控,成为传统腌腊制品研究热点。例如,将筛选出的戊糖片球菌、变异微球菌、木糖葡萄球菌和乳酸菌等微生物用于传统火腿及其他腌腊制品,可改善风味,降低亚硝酸盐残留量,提高游离氨基酸含量[8-9]。在腊肠和腊肉中添加含肉色葡萄球菌、木糖葡萄球菌等的直投式冻干菌,可在导致pH值不至于过度下降的同时,显著提升产品风味[10]。有关发酵剂应用于中式腌腊制品的研究显示,只有那些发酵时间较长、pH值下降度不高、以促进风味形成为主要目的的发酵菌,如以肉色葡萄球菌、汉逊德巴利酵母菌等复合的菌种,以及质量稳定、使用方便、多菌种复合的直投式冻干菌,才具有在中式腌腊肉制品中应用的可能性[11-12]。

以往对风羊腿产品特性的研究均针对天然风干产品,未涉及添加发酵剂的微生物干预[13-14]。本研究在四川风羊腿加工中添加商业化直投式微生物发酵剂,以不添加发酵菌的传统产品作对照,对腌制、风干发酵、后发酵不同阶段及成品的水分含量、aw、pH值、NaCl含量、过氧化值(peroxide value,POV)、硫代巴比妥酸反应物(thiobarbituric acid reactive substance,TBARs)值、总挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量、亚硝酸盐含量等指标进行测定,探究微生物发酵剂对产品特性的影响。

成年南江黄羊,由四川北牧南江黄羊集团有限公司提供;直投式冻干菌由德国Chr. Hansen公司提供,菌种组合为肉色葡萄球菌(Staphylococcus carnosus)、木糖葡萄球菌(Staphylococcus xylosus)、戊糖片球菌(Pediococcus pentosaceus)和汉逊德巴利酵母菌(Debaromyces hansenii)。

智能控制发酵风干装置 嘉兴艾博实业有限公司;TJA3130N电子天平 上海民桥精密科学仪器有限公司;ZFD-A5140鼓风干燥箱 上海智城分析仪器制造有限公司;HD-3A水分活度仪 上海华科仪器制造有限公司;testo 205 pH计 德图仪器国际贸易(上海)有限公司;CR-400色度计 柯尼卡-美能达(中国)投资有限公司;UV-1100紫外-可见分光光度计 上海美谱达仪器有限公司;KDN-102C定氮仪 纤检仪器有限公司;HC-2518台式冷冻高速离心机 安徽中科中佳科学仪器有限公司。

1.3.1 风羊腿制作

1.3.1.1 产品配方及实验组设置

南江黄羊屠宰后取其后腿为原料,每1 000 g肉料添加食盐70 g、亚硝酸钠0.1 g、D-异抗坏血酸钠0.8 g、葡萄糖5.0 g、八角2 g、花椒4 g。设置不添加发酵菌的传统自然风干组(A组)和添加直投式冻干菌的实验组(B组)。

1.3.1.2 制作工艺及主要技术参数

修整→上料(采用真空搅拌法将辅料均匀涂布于羊腿上,添加的发酵剂直接与辅料混合)→入缸腌制(4 ℃、10 d,期间上下翻动3~4 次)→清洗晾挂→修割整形→发酵风干(8~12 ℃,相对湿度50%~65%,26 d,至质量损失30%~32%)→切段、真空包装→贮藏(6~8 ℃、15 d)→成品

1.3.2 指标检测

分别对风羊腿的原料(RM)、腌制后(AP)、发酵风干的第2~26天(FD2~FD26)以及真空包装贮藏15 d后的成品(PS),按照国家标准方法进行如下指标测定:1)水分含量:参照GB/T 5009.3—2016《食品安全国家标准 食品中水分的测定》中的直接干燥法;2)aw:参照GB 5009.238—2016《食品安全国家标准 食品水分活度的测定》中的水分活度仪测定法;3)pH值:参照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》;4)NaCl含量:参照GB 5009.42—2016《食品安全国家标准 食盐指标的测定》;5)TVB-N含量:参照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》;6)POV:参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》中的滴定法;7)TBARs值:参考GB 5009.181—2016《食品安全国家标准 食品中丙二醛的测定》;8)亚硝酸盐含量:参照GB 5009.33—2010《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》中的盐酸萘乙二胺法。

用Origin 7.5软件作图,用SPSS 18.0软件对数据进行统计分析。

图1 风羊腿加工过程中的水分含量变化

Fig. 1 Changes in water content during goat ham processing

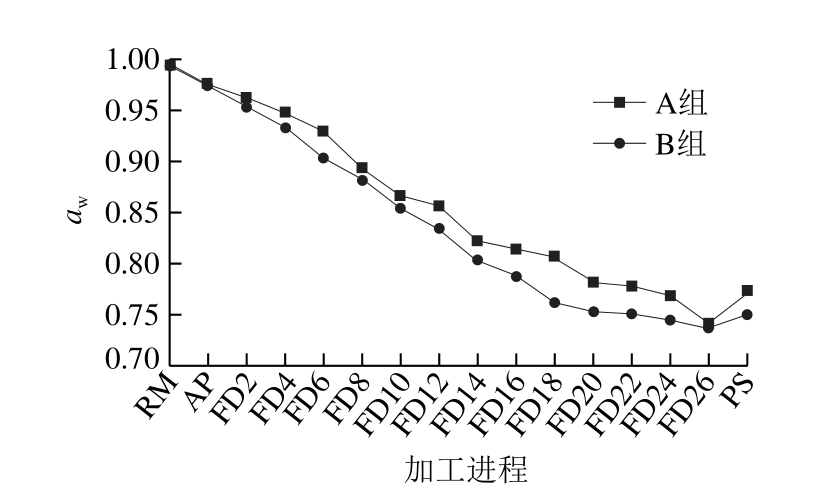

图2 风羊腿加工过程中的aw变化

Fig. 2 Changes inaw during goat ham processing

由图1~2可知,2 组风羊腿在腌制阶段和包装贮藏阶段水分含量未见显著变化,在风干发酵初期水分含量下降较快,后期逐渐平缓,符合肉料风干失水规律,而添加发酵剂组风羊腿在风干发酵中期水分含量下降更为快速,显然微生物参与有利于微生物发酵的脱水进程。aw的变化与水分含量的下降呈现同样的趋势,而且添加发酵剂产生的影响比水分含量的变化更为显著。B组风羊腿的水分含量和aw变化幅度显然更大,这在一定程度上对羊肉火腿保存的稳定性有利[15]。A组和B组风羊腿的水分含量分别为30.5%和29.3%,真空包装贮藏15 d后分别为30.6%和29.4%;而风干发酵后aw分别为0.741和0.735,真空包装贮藏15 d后分别为0.770和0.752。2 组风羊腿的水分含量差异不大,而aw呈现显著差异,原因有待探究。

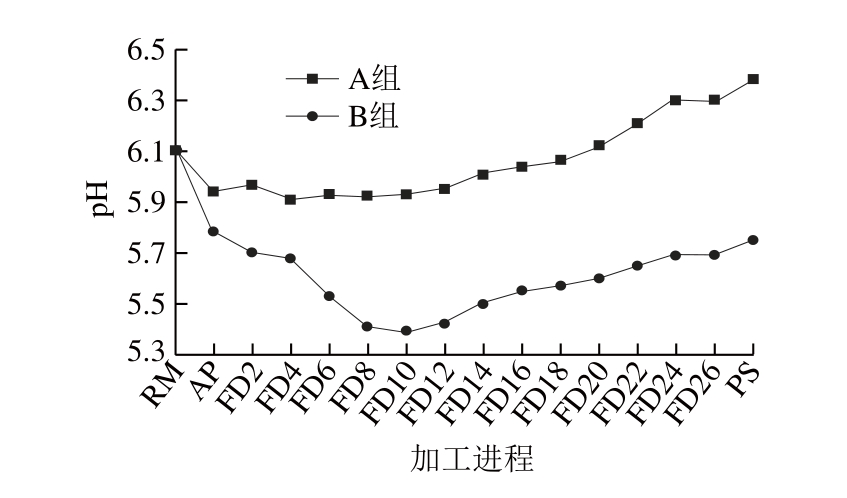

由图3可知,2 组产品的pH值均呈现发酵开始1 周较快下降,在成熟后期逐渐回升的趋势。未添加发酵剂的A组变化幅度较小,初始pH值为6.1,发酵干燥后为6.3,成品接近6.4,发酵干燥的第8天达5.92的最低值。这也是中国传统腌腊发酵肉制品的典型特征,微生物参与对pH值的影响不是特别大[16]。郭黎洋等[17]的研究认为,随发酵风干进程pH值的升高,肉料中内源蛋白酶活性增强,使蛋白质分解产生胺、氨和碱性氨基酸等碱性物质,成熟期羊肉火腿的pH值可升至6.5左右,而这一pH值的上升是中式风羊腿呈现鲜味的重要条件,这时的pH值能使谷氨酸以鲜味最大的谷氨酸钠状态存在,对风味的作用比较明显。

图3 风羊腿加工过程中的pH值变化

Fig. 3 Changes in pH value in goat ham processing

添加发酵剂的B组pH值变化则显然更大,初始pH值为6.1,发酵干燥第10天pH值为5.4,达最低值,发酵干燥结束后为5.3,成品接近5.8。加工进程pH值的下降对发酵肉制品质构、风味的形成和可贮性至关重要。微生物发酵剂显然导致产品pH值的显著下降。在西式发酵肉制品中,当pH值低于5.5已是低酸度发酵肠。对于中式发酵肉制品,可接受的pH值需在5.7以上[18-19]。具有明显酸味的肉制品不适应中式消费习惯。

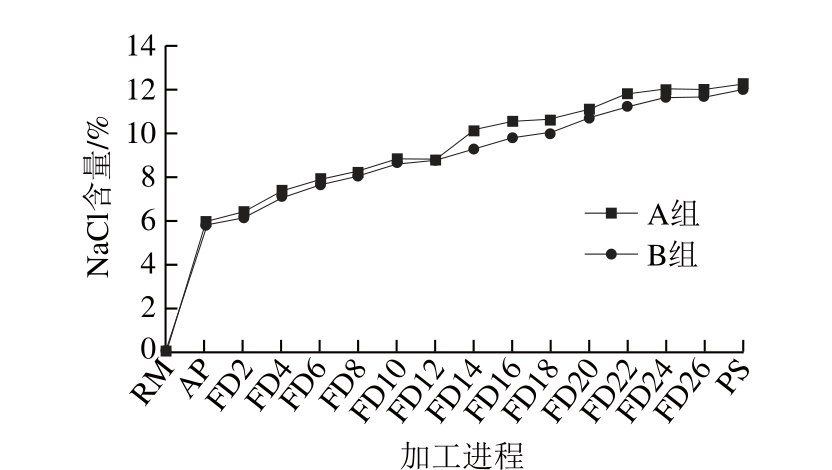

图4 风羊腿加工过程中的NaCl含量变化

Fig. 4 Changes in NaCI content during goat ham processing

由图4可知,添加食盐腌制时肉料NaCl含量在6%左右,随着加工进程水分的减少,NaCl含量必然逐渐增加,并且在各阶段含量差异显著(P<0.05),A组和B组产品最终NaCl含量为12.20%和11.91%,添加发酵剂的产品稍低,但2 组差异不显著(P>0.05)。火腿中的NaCl与产品特有风味的形成有密切关系,是火腿滋味中咸味的直接来源,也是谷氨酸的助鲜剂,能使火腿的鲜味更为突出[20]。而要促进传统发酵火腿浓郁香气的逐渐增强,以及保证产品足够的防腐和抗氧化酸败性能,NaCl含量应在13%左右[21]。在现代较低温控制的加工及贮运条件下,即使NaCl含量较低,产品也具有较好的质量稳定性,其NaCl含量应保持在11%~12%。NaCl含量对脂肪氧化程度有一定影响,NaCl含量过低将影响脂肪氧化程度,不能产生清新的火腿香气,而是产生酸味、哈喇味,并使脂肪氧化变黄[22]。

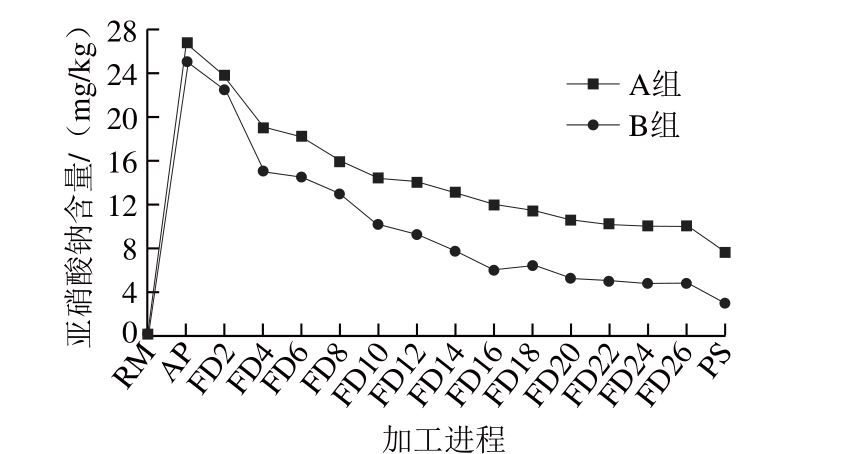

图5 风羊腿加工过程中的亚硝酸钠含量变化

Fig. 5 Changes in sodium nitrite content during goat ham processing

由图5可知:原料肉添加亚硝酸钠腌制后,A组和B组产品的亚硝酸钠含量分别为26.91、25.12 mg/kg;亚硝酸钠含量随发酵风干进程逐渐降低,发酵风干26 d后残留量为10.21、4.99 mg/kg,包装贮藏15 d后成品为7.74、3.09 mg/kg。添加发酵微生物可以极显著降低亚硝酸盐残留,这一作用在腌制和发酵初期就已显现,随发酵风干进程差异更加突显。以往研究也表明,微生物发酵菌在腌腊发酵肉制品中对硝盐(硝酸钠和亚硝酸钠)的降解和提升产品安全性发挥作用[23-24]。硝盐在肉制品中的发色、增香、抗氧化和抑菌作用得到公认,只要控制在安全范围,其对肉制品的作用利大于弊。国家对肉制品中硝盐的添加量和残留量有严格规定,以亚硝酸盐计,腌腊肉制品等中低于30 mg/kg,宣威火腿低于4 mg/kg。本研究中未添加发酵菌的产品符合国家相关卫生要求,而添加发酵菌的产品已达到宣威火腿标准[25]。

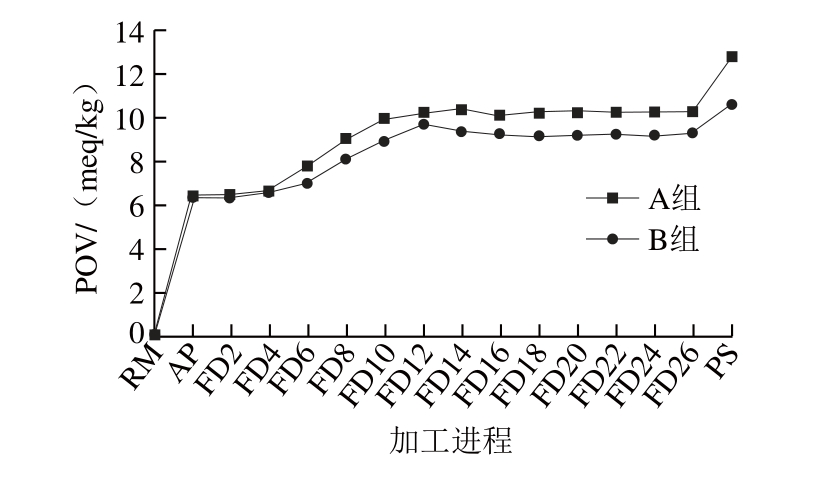

图6 风羊腿加工过程中的POV变化

Fig. 6 Changes in POV during goat ham processing

由图6可知,风羊腿的POV随加工进程逐步上升,A组腌制后为6.43 meq/kg,风干发酵后为10.26 meq/kg,包装贮藏15 d后为12.78 meq/kg,B组腌制后为6.35 meq/kg,风干发酵后为9.32 meq/kg,包装贮藏15 d后为10.69 meq/kg,添加发酵剂的羊腿始终呈现比未添加组显著更低的POV(P<0.05)。

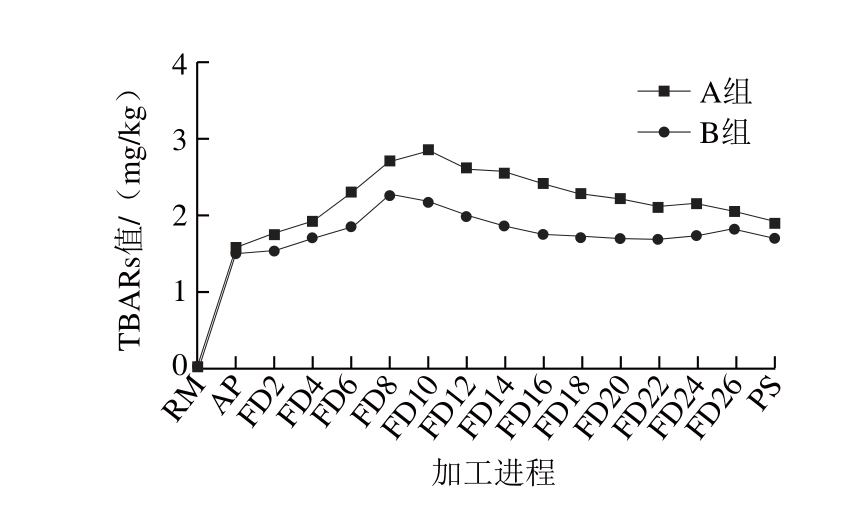

图7 风羊腿加工过程中的TBARs值变化

Fig. 7 Changes in TBARs value during goat ham processing

由图7可知:风羊腿的TBARs值随加工进程先有所上升,A组产品在风干的第10天达到2.85 mg/kg的最高值,然后有所下降,至风干发酵结束为2.04 mg/kg,包装贮藏15 d后为1.91 mg/kg;B组产品的TBARs值也呈现相同的先上升后下降趋势,在风干的第8天达到2.25 mg/kg的最高值,至风干发酵结束降至1.80 mg/kg,包装贮藏15 d后为1.69 mg/kg。添加发酵剂组始终呈现比未添加组显著较低的TBARs值。

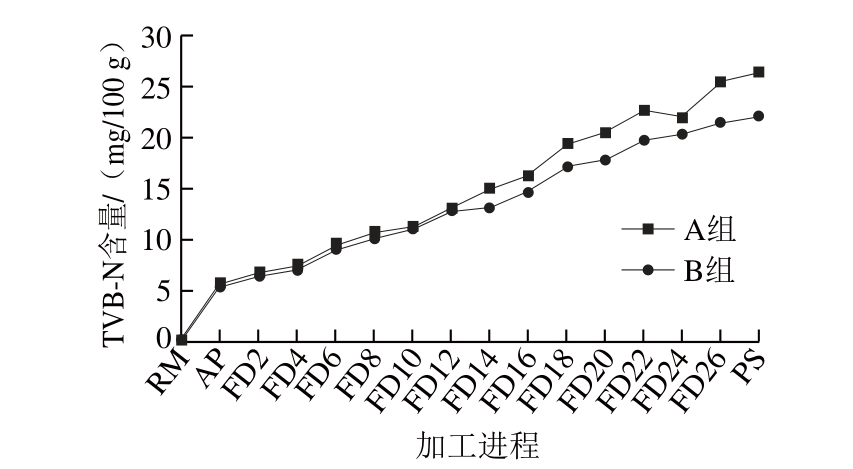

图8 风羊腿加工进过程中的TVB-N含量变化

Fig. 8 Changes in TVB-N content during goat ham processing

由图8可知:风羊腿的TVB-N含量随加工过程逐步上升,A组腌制后为5.73 mg/100 g,风干发酵及包装贮藏后上升至26.37 mg/100 g;B组呈现相同的上升趋势,腌制后为5.35 mg/100 g,风干发酵及包装贮藏后上升至22.05 mg/100 g。添加发酵剂组始终呈现比未添加组稍低的TVB-N含量,在风干发酵的第10天前差异不显著,此后逐渐呈现极显著差异(P<0.05)。

上述结果表明,风羊腿的POV在整个加工过程呈总体上升趋势(P<0.05),氧化产物不断积累又不断生成低分子质量的物质,如酸、酮等[26]。前期的氧化速度显然很快,贮藏期逐渐变的缓慢,这与王勇勤等[27]对羊肉火腿的研究结果接近。我国规定干腌火腿POV限量标准为0.25 meq/100 g脂肪,腊肉及咸肉为0.5 meq/100 g脂肪[28],2 组风羊腿产品的POV均未超过国家标准,而添加发酵剂的产品POV、TBA值和TVB-N含量显然更低,微生物发酵剂呈现了显著的抗氧化效果。脂质及其氧化在发酵火腿风味及品质变化中具有重要作用,如何通过微生物调控促进风味的形成,有效控制脂质过度氧化,将成为干腌火腿等腌腊制品研究中富有挑战性的课题[29-30]。

对微生物发酵剂对风羊腿加工进程及产品特性的影响进行研究,结果表明:风羊腿的水分含量及aw在风干发酵初期下降较快,后期逐渐平缓,aw的变化比水分含量变化更为显著,而添加发酵剂组风羊腿的水分含量和aw变化幅度更大;pH值在加工初期下降较快,成熟后期逐渐回升,而未添加发酵剂的传统产品变化幅度更小;2 组产品NaCl含量没有显著性差异;添加发酵微生物可以极显著降低硝盐残留,这一作用随发酵风干进程的进行更加明显;POV和TBARs值在加工初期随加工进程逐步上升,而添加发酵剂的风羊腿始终呈现比未添加组极显著较低的值;2 组的TVB-N含量均随加工进程逐步上升,在风干发酵的第10天前2 组差异不显著,此后逐渐呈现极显著差异,微生物发酵剂呈现出显著的抗氧化效果。有关商业化直投式发酵剂对风羊腿风味、产品品质和贮藏特性的影响有待进一步探究。

[1] 王卫, 张佳敏. 中国传统特色腌腊肉制品加工技术[M]. 北京: 化学工业出版社, 2018: 172-173.

[2] WANG W, LEISTNER L. Traditionelle fleischerzeugnisse von China und deren optimierung durch huerden-technologie[J].Fleischwirtschaft, 1994, 74: 1135-1145.

[3] 王卫, 宋浪, 张佳敏, 等. 腊肠品质形成机理及其调控研究进展[J]. 肉类研究, 2017, 31(5): 50-54. DOI:10.7506/rlyj1001-8123-201705010.

[4] 李俊霞, 王卫, 王新惠, 等. 发酵香肠风味物质的来源和形成[J]. 食品科技, 2015, 40(5): 160-166. DOI:10.13684/jcnki.spkj.2015.09.024.

[5] 唐静, 张迎阳, 吴海舟, 等. 传统腌腊肉制品挥发性风味物质的研究进展[J]. 食品科学, 2014, 35(15): 283-288. DOI:10.7506/spkx1002-6630-201415057.

[6] 黄盼盼, 蒋先芝, 田建卿. 火腿微生物研究进展[J]. 生物工程学报,2018, 34(9): 1410-1418. DOI:10.13345/j.cjb.170496.

[7] 张宝勇. 宣威火腿中微生物优势菌群的研究[J]. 四川食品与发酵,2005, 41(4): 38-40. DOI:10.3969/j.issn.1674-506X.2005.04.012.

[8] 孙霞, 巩洋, 杨勇. 混合菌种发酵生产低酸度川味香肠加工过程中生物胺的按量变化[J]. 食品与发酵工业, 2015, 41(6): 81-87.DOI:10.13995/j.cnki.11-1802/ts.201506015.

[9] 张大磊, 吴兰芳, 程伟伟, 等. 添加葡萄球菌和微球菌对广式腊肠亚硝酸盐残留量和色泽的影响研究[J]. 现代食品科技, 2015, 31(7):258-264. DOI:10.13982/j.mfst.1673-9078.2015.7.041.

[10] WANG W, ZHANG J M, JURGEN S. Starter cultures improve Sichuan bacon[J]. Fleischwirtschaft International, 2014, 39(5): 214-219.

[11] 李晓燕, 王卫, 白婷, 等. 直投式发酵微生物对自控风干牛肉挥发性风味成分的影响[J]. 中国调味品, 2019, 44(1): 45-49. DOI:10.3969/j.issn.1000-9973.2019.01.010.

[12] 王卫, 刘洋, 王新惠, 等. 微生物发酵剂对四川腊肠理化及微生物特性的影响[J]. 食品科技, 2014, 39(5): 159-164. DOI:10.13684/j.cnki.spkj.2014.09.035.

[13] 王晶, 章建浩, 杨海燕. 干腌羊火腿工艺过程部分理化性状的动态变化研究[J]. 新疆农业大学学报, 2008, 31(4): 87-90. DOI:10.3969/j.issn.1007-8614.2008.04.022.

[14] 郭黎洋. 山羊腿干腌发酵成熟工艺及脂质分解氧化、风味变化规律研究[D]. 南京: 南京农业大学, 2008: 11-12.

[15] LEISTNER L. Hurdle technology appliedto meat products of the shelf stable product and intermediate moisture food[M]. Netherlands Springer, 1985: 309-329.

[16] 王新惠, 张崟, 王卫. 四川腌腊肉制品食用安全性分析[J].食品工业科技, 2014(24): 49-52; 56. DOI:10.13386/j.issn1002-0306.2014.24.001.

[17] 郭黎洋, 闵成军, 董庆利, 等. 山羊腿干腌发酵成熟工艺过程中脂质分解氧化研究[J]. 食品科学, 2009, 92(2): 92-97. DOI:10.3321/j.issn:1002-6630.2009.02.017.

[18] WANG W, JUERGER S. Chinese and German sausages are similar[J].Fleischwirtschaft, 2015, 40(3): 30-37.

[19] 吉莉莉, 王卫, 张佳敏, 等. 自控风干和添加发酵剂对缠丝兔理化及微生物特性的影响研究[J]. 食品工业科技, 2017, 38(2): 200-204.DOI:10.13386/j.issn1002-0306.2017.02.030.

[20] 张新亮, 徐幸莲. 干腌火腿风味研究进展[J]. 食品科学, 2007, 28(8):510-513.

[21] 黄艾祥. 云南干腌火腿品质特征形成与微生物作用研究[D]. 重庆:西南大学, 2006: 39-40. DOI:10.7666/d.y937842.

[22] 竺尚武, 张春荣. 干腌火腿研究[J]. 食品工业科技, 2004(9): 89-90.DOI:10.3969/j.issn.1002-0306.2004.09.031.

[23] WANG Xinhui, TANG Renyong, WANG Wei. Effects of inoculating Lactobacillus sakei startures on the microbiological quality and nitrite depletion of Chinese fermented sausages[J]. Food Control, 2013,32(2): 591-596. DOI:10.1016/j.foodcont.2013.01.050.

[24] 王卫, 刘洋, 王新惠, 等. 微生物发酵剂对四川腊肠可贮性和风味特性的影响[J]. 食品科技, 2014, 39(9): 159-165. DOI:10.13684/j.cnki.spkj.2014.09.035.

[25] 云南省曲靖市质量技术监督局, 宣威市质量技术监督局, 宣威市食品公司. 宣威火腿: GB 18357—2001[S]. 北京: 中国标准出版社,2001.

[26] 木卡代斯·木合旦尔, 决肯·阿尼瓦什, 巴吐尔·阿不力克木. 羊火腿风干成熟期间蛋白质、脂肪氧化以及相互影响[J]. 食品与发酵工业,2018(9): 149-155. DOI:10.13995/J.cnki.11-1802/ts.016298.

[27] 王勇勤, 郭新, 黄笠原, 等. 羊肉火腿加工过程中脂质氧化及内源抗氧化体系变化[J]. 食品工业科技, 2018, 39(16): 27-31.DOI:10.13386/j.issn1002-0306.2018.16.005.

[28] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准腌腊肉制品: GB 2730—2015[S]. 北京: 中国标准出版社, 2015.

[29] 张晓, 张曦, 赵成法, 等. 脂质在干腌火腿加工过程中的变化及其对风味的影响[J]. 食品科学, 2012, 33(10): 329-330; 332. DOI:10.3969/j.issn.1007-5739.2012.10.205.

[30] LARREA V, PEREZ-MUNUERA I, HERNANDO I, et al. Chemical and structural changes in lipids during the ripening of Teruel drycured ham[J]. Food Chemistry, 2007, 2(2): 494-503. DOI:10.1016/j.foodchem.2006.03.035.

Effect of Starter Cultures on Processing and Quality Characteristics of Sichuan Goat Ham

WANG Wei, ZHANG Jiamin, ZHAO Zhiping, et al. Effect of starter cultures on processing and quality characteristics of Sichuan goat ham[J]. Meat Research, 2019, 33(7): 14-18. DOI:10.7506/rlyj1001-8123-20190612-125. http://www.rlyj.net.cn