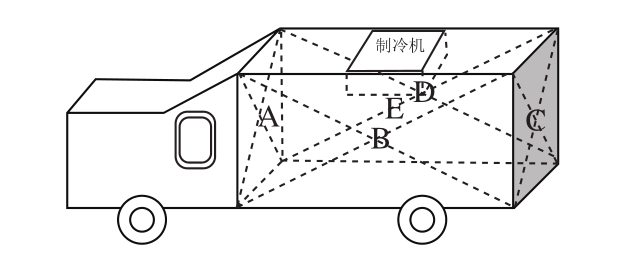

图 1 车厢监测点布置示意图

Fig. 1 Schematic diagram of monitoring points in the carriage

冷鲜肉营养丰富,味道鲜美[1-2],近年来消费量逐年增长,已成为肉类消费主流[3-4]。冷藏车是易腐食品冷链运输的重要工具[5],其运输条件直接影响冷鲜肉的品质。由于国内冷链物流体系尚不完善、车箱卫生控制不到位、运输温度无法恒定等问题,造成运输过程中难以完全抑制微生物生长,腐败菌与致病菌成为肉品安全的最大隐患之一[6]。随着消费者食品安全意识的增强,急需解决冷鲜肉运输过程中品质变化的问题[7]。国内外广泛采用保鲜液保鲜、真空包装、气调包装等技术延长冷鲜肉货架期,而对于冷藏车卫生状况以及运输条件对冷鲜肉品质影响的研究较少。李升升等[8]研究5 种不同运输温度对牦牛肉品质的影响,得出运输温度升高会使牦牛肉品质下降,但并没有研究温度波动下运输对其品质的影响;田寒友等[9]研究运输时间和温度对生猪应激和猪肉品质的影响,得出生猪运输的适宜时间和适宜温度,但对肉品质影响研究的较少。由于国外发达国家冷链较完善,且具有健全的运输车辆消毒规范,未见相关的研究报道。

本研究以某冷鲜肉加工企业冷藏车为载体,对冷鲜肉运输过程中车厢内5 个部位的温度、空气相对湿度(relativeair humidity,RH)、风速以及消毒前后车厢卫生条件进行调查,掌握运输过程中车厢内环境条件的变化;采用不同用量的次氯酸钠对车厢进行消毒处理,研究其对冷藏车内壁及空气的消毒效果,以确定运输车辆的最适消毒方案;模拟实际运输环境,测定运输过程中肉样pH值、总挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量、汁液流失率及菌落总数的变化,研究温度变化对冷鲜肉品质的影响;最后以运输温度、运输时间、次氯酸钠用量为3因素进行正交试验,对冷鲜肉运输条件进行优化。

冷鲜肉、冷藏车由某冷鲜肉加工企业运输车提供。屠后半胴体于0~4 ℃冷库中排酸成熟72 h,分割后用0~4 ℃冷藏车2 h内运送到实验室。

氧化镁、硼酸、盐酸、甲基红指示剂、溴甲酚绿指示剂、95%乙醇、次氯酸钠、氯化钾 河南华丰试剂有限公司;所有试剂均为分析纯。

SW-CJ-1S超净工作台 苏州净化有限公司;冷库南京金陵鸿博环境科技发展有限公司;DhP-080电热恒温培养箱 郑州生元仪器有限公司;K9840凯氏定氮仪山东海能仪器有限公司;DeltaTRAK 20629温度记录仪美国DeltaTRAK公司;PHSJ-3F酸度计 上海仪电科学仪器股份有限公司;G337湿度测量仪 河北武强县红星仪表厂;GM8901风速测定仪 合肥鸿瑞计量检测仪器有限公司。

1.3.1 运输过程中冷藏车内温度、RH及风速监测

以企业实际运输冷鲜肉的冷藏车为载体,其制冷机位于车厢顶部正中间,总运输时间为2 h。

1.3.1.1 冷藏车内温度监测

选择车箱内具有代表性的位置作为监测点。每个车厢测定点为5 个,分别位于车箱内壁4 个几何中心,前后为A、C点,左右为B、D点;另外1 个监测点位于制冷机正下方2 m处,为E点。具体的车厢监测点布置如图1所示。每隔15 min测定1 次。

图 1 车厢监测点布置示意图

Fig. 1 Schematic diagram of monitoring points in the carriage

1.3.1.2 冷藏车内RH监测

每个车厢测定点为4 个,分别位于车箱内壁4 个几何中心,前后为A、C点,左右为B、D点(图1)。运输开始与运输结束时各测定1 次。

1.3.1.3 冷藏车内风速监测

每个车厢测定点为5 个,测量位置及点数的设置与温度监测点相同(图1)。

1.3.2 次氯酸钠对冷藏车的消毒效果

1.3.2.1 次氯酸钠溶液的配制

将市售的10%次氯酸钠(食品级)用无菌蒸馏水稀释,配制成200、300、400 mg/kg溶液,备用。

1.3.2.2 次氯酸钠消毒方式

将200、300、400 mg/kg的次氯酸钠溶液分别装入喷壶内,手动喷雾,喷洒范围均匀覆盖全车厢,每次喷洒量均为300 mL。

1.3.2.3 次氯酸钠对冷藏车内空气的消毒效果

以运输距离相同且运输次数均为3 次的冷藏车为研究对象。消毒前采样1 次,消毒后关闭车门30 min采样1 次。采样点按均匀分布原则布置,以车箱1个对角线4等分的3 点为采样点,避开通风口、通风道等。采样时将装有营养琼脂培养基的平皿置于采样点处,打开平皿盖,暴露30 min后,加盖取出,于培养箱内培养,进行菌落总数测定。

1.3.2.4 次氯酸钠对冷藏车内壁的消毒效果

以运输距离相同且运输次数均为3 次的冷藏车为研究对象。消毒前采样1 次,消毒后30 min且消毒液干燥不沿内壁流下时进行采样。采样点6 个,分别为车厢3 个侧壁对角线2等分点上,每个采样点面积为5 cm×5 cm[10]。采用无菌棉拭子涂抹法采样,横竖往返各8 次,每个采样点用2 个棉拭子,共12 个棉拭子。采样后将棉拭子放于装有10 mL生理盐水的试管中,振荡10 min,取上清液作为实验样本[11]。

1.3.2.5 车厢空气和内壁菌数消灭率的计算

菌数消灭率以消毒前后车厢内壁或车厢空气菌数(CFU/cm2)差值与消毒前菌数(CFU/cm2)的比值表示[10],按照公式(1)计算消灭率。

1.3.3 运输过程中温度变化对冷鲜肉品质的影响

1.3.3.1 肉样处理

将案板和刀具用热水消毒5 min,沥干,放入无菌室,开启紫外灯照射30 min,用酒精棉球对案板和刀具进行擦拭消毒后,将冷鲜肉切成100 g左右的肉块,塑料膜简易包装后,备用。

1.3.3.2 运输过程中温度变化对冷鲜肉品质的影响

采用冷鲜库模拟冷鲜肉运输条件。将处理好的肉样放入冷鲜库中,以恒定4 ℃条件下运输的冷鲜肉为对照,分别采用温度1 ℃递增、温度2 ℃递增、温度1 ℃波动、温度2 ℃波动4 种温度变化条件运输,研究运输过程中温度变化对冷鲜肉品质的影响。测定运输0、6、12 h时肉样pH值、TVB-N含量、汁液流失率以及菌落总数。具体的模拟运输温度变化设置如表1所示。

表 1 模拟运输温度变化设置表

Table 1 Temperature change settings during simulated transportation

组别 运输温度对照组 恒定4 ℃处理1组 以4 ℃为初始温度,每3 h递增1 ℃(简称1 ℃递增)处理2组 以4 ℃为初始温度,每3 h递增2 ℃(简称2 ℃递增)处理3组 以4 ℃为初始温度,每3 h波动1 ℃,先升后降(简称1 ℃波动)处理4组 以4 ℃为初始温度,每3 h波动2 ℃,先升后降(简称2 ℃波动)

1.3.4 冷鲜肉运输条件的优化

以运输温度、运输时间及次氯酸钠用量为因素,以TVB-N含量、菌落总数为测试值,进行L9(33)正交试验以优化冷鲜肉运输条件。正交试验因素水平如表2所示。

表 2 正交试验因素水平表

Table 2 Factors with three levels used in orthogonal array design

水平A运输温度/℃B运输时间/hC次氯酸钠用量/(mg/kg)1 4 ℃ 3 200 2 1 ℃波动 6 300 3 1 ℃递增 9 400

1.3.5 指标测定

1.3.5.1 汁液流失率测定

汁液流失率是衡量鲜肉品质的重要指标之一。冷鲜肉运输过程中出现汁液流失主要是由于持水力下降和组织结构受到机械损伤所致。具体测定方法:装车前准确称量肉样质量,为滴水前质量(m1),运输到终点后将肉样连同包装一同从冷藏车内取出,打开包装,用吸水纸吸干表面水分,准确称其质量,为滴水后质量(m2)。按照公式(2)计算汁液流失率。

1.3.5.2 TVB-N含量测定

依照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》[12]中第二法自动凯氏定氮法测定。其值不超过15 mg/100 g均为一级鲜肉。

1.3.5.3 pH值测定

依照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》[13]和Knecht等[14]的方法测定。取试样10 g,加入质量10 倍于试样的氯化钾溶液并充分均质,将pH计进行校准后进行测定。其值为5.8~6.2为一级鲜肉[15]。

1.3.5.4 菌落总数测定

菌落总数是评定肉类质量的重要指标[16]。按照GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[17]中规定的方法测定。新鲜肉菌落总数在106 CFU/g以下[18],一级鲜肉为5.0×104 CFU/g以下,二级鲜肉为5.0×104~5.0×106 CFU/g[19]。本研究菌落总数以(lg(CFU/g))表示。

每个实验重复3 次,结果表示为平均值±标准差。图表采用Sigmaplot 13.0软件绘制,数据采用SAS 9.4软件中的Duncans Multiple Range Test进行显著性(P<0.05)分析;采用Minitab 17.1软件进行正交试验方差分析。

2.1.1 运输过程中冷藏车内温度的变化

冷藏车内温度和湿度分布是影响运载产品状态的重要因素[20-21]。王晓宇[22]研究发现,不科学的传感器安装方案会导致车厢内温度分布不均匀。

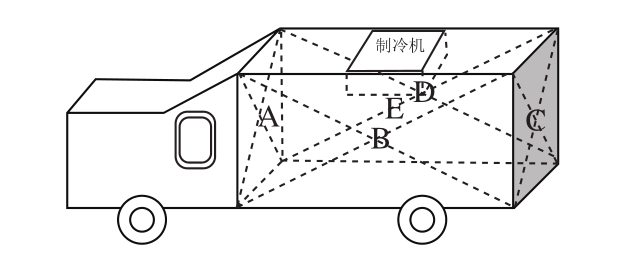

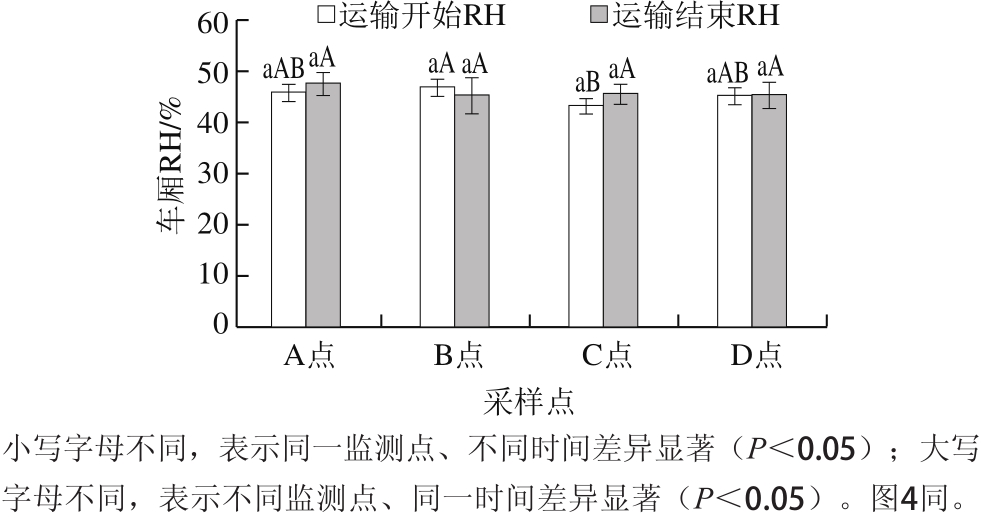

图 2 运输过程中冷藏车内温度变化

Fig. 2 Temperature change inside refrigerated vehicle during transportation

由图2可知:运输起点时,由于装车开门导致冷藏车内温度较高,其中B、D处于风机口两侧且距车门较近,温度最高,这与王以忠等[20]研究得出的受车体传热的影响,靠近车体边壁处气流温度最高的结果是一致的;其次是靠近车门且在风机前方的C点,A点由于处于车厢最里边,温度较低,E点处于风机口下方,温度最低。运输30 min后,A、B、C、D、E 5 个点的温度均显著降低(P<0.05),且均降至4 ℃以下,尤其是E点降温最快,运输15 min降至1.75 ℃,30 min时降至1.65 ℃,并在75 min时降至1.35 ℃,运输终点温度为2.75 ℃,温度波动为1.4 ℃,这是由于E点处于风机口正下方,制冷效果最好,温度降低最快;B点在运输30 min时降至2.6 ℃,并在90 min时降至最低0.85 ℃,运输终点温度为2.95 ℃,温度波动为2.1 ℃;C点在30 min时降至3.55 ℃,并在45 min后降至最低1.4 ℃,运输终点温度为3.6 ℃,温度波动为2.2 ℃;D点在30 min时降至2.9 ℃,并在60 min时降至最低点1.6 ℃,运输终点温度为3.6 ℃,温度波动为2.0 ℃;A点温度降低最慢,在30 min时降至3.12 ℃,在90 min时降至最低0.82 ℃,运输终点温度为2.17 ℃,温度波动为2.3 ℃。可见,5 个采样点中,E点温度降低最快,温度波动最小;但5 个点的温度在运输30 min后均降至4 ℃以下,且均在0~4 ℃之间波动。建议车辆装载时应尽量装在E点附近,其次是B、C两点,尽量减少冷鲜肉运输过程中温度波动对其品质造成影响。

2.1.2 运输过程中冷藏车内RH的变化

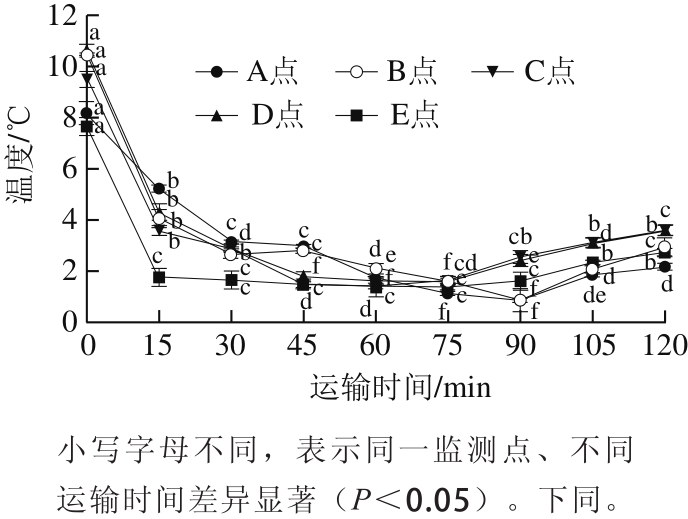

图 3 运输过程中冷藏车内空气RH变化

Fig. 3 RH change inside refrigerated vehicle during transportation

由图3可知,除C点外,A、B、D 3 个部位的RH在运输开始和结束时差异均不显著(P>0.05)。B点RH在运输开始时最高,为47%,B点与A、D两点差异均不显著(P>0.05),说明制冷机排出的冷风在车厢内循环较好;C点RH在运输开始时最低,为43.3%,显著低于其他点(P<0.05),原因是C点在车门一侧,受外界环境影响大。A、B、C、D 4 点运输结束时RH基本一致,差异均不显著(P>0.05),说明车厢各处RH在风机的作用下呈现均匀分布状态。因此,冷藏车运输过程中车厢内RH基本稳定,对冷鲜肉品质影响较小。

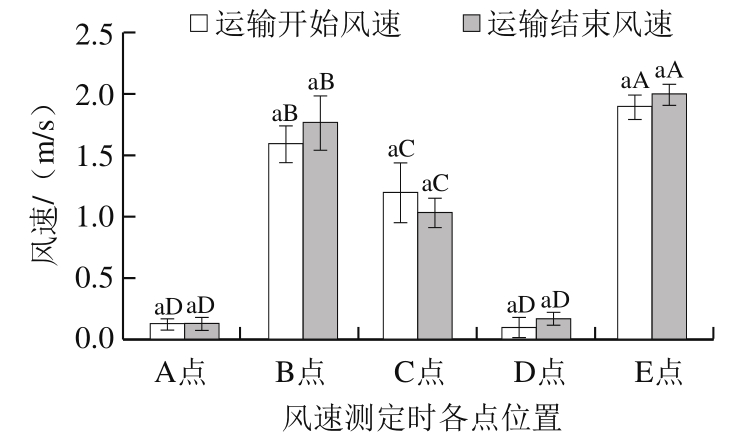

2.1.3 运输过程中冷藏车内风速的变化

图 4 运输过程中冷藏车内风速变化

Fig. 4 Wind speed change inside refrigerated vehicle during transportation

由图4可知,车厢内A、B、C、D、E 5 个点风速在运输开始和运输结束后变化均不显著(P>0.05)。E点风速最大,显著高于其他点(P<0.05),这是由于E点处于风机口下方2 m处,离风机口较近,风速较高,从1.9 m/s升高到2.0 m/s;B点风速显著高于C点;A、D两点风速差异不显著(P>0.05),且显著低于其他点,这是由于B、C两点距离风机口位置比E点远,且风机口偏向B点;C点位于车门位置,因此风速小于B点;A、D两点离风机最远,且A点位于车厢最里侧,风速较低。总之,E点风速最高,B、C两点次之,A、D两点风速较小。综合考虑,B、C、E 3 个部位冷空气流动较快。建议装载时,冷鲜肉包装箱应品字形摆放,且与车厢内壁保持适当的空隙,以便于冷空气的均匀流通。

综上所述,通过对企业冷鲜肉实际运输2 h车辆内温度、RH及风速的监测,发现运输30 min后车辆内温度基本能控制在4 ℃以下,说明短距离运输对冷鲜肉品质及货架期影响不大;但同时发现企业实际运输中车辆内温度确实存在着变化与波动现象,而且车厢内风速分布也不均匀,这会对长距离运输的冷鲜肉品质及货架期造成影响。

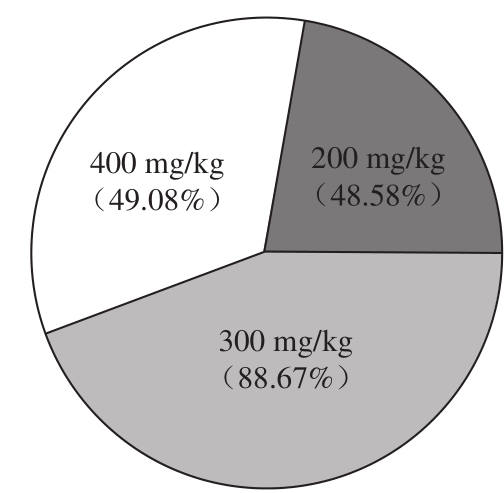

2.2.1 次氯酸钠对车厢内空气的消毒效果

图 5 次氯酸钠对车厢内空气的消毒效果

Fig. 5 Average disinfection efficiency of airborne bacteria inside carriage with different concentrations of sodium hypochlorite

由图5可知,200、300、400 mg/kg的次氯酸钠对车厢空气均有显著的消毒效果(P<0.05),这是由于次氯酸钠易水解产生次氯酸,次氯酸具有强氧化性,可以进一步分解形成新生态氧[O],其极强氧化性使菌体和病毒蛋白质变性,从而起到消毒的效果。次氯酸钠用量为300 mg/kg时,菌数消灭率为88.67%,显著优于其他处理组(P<0.05)。

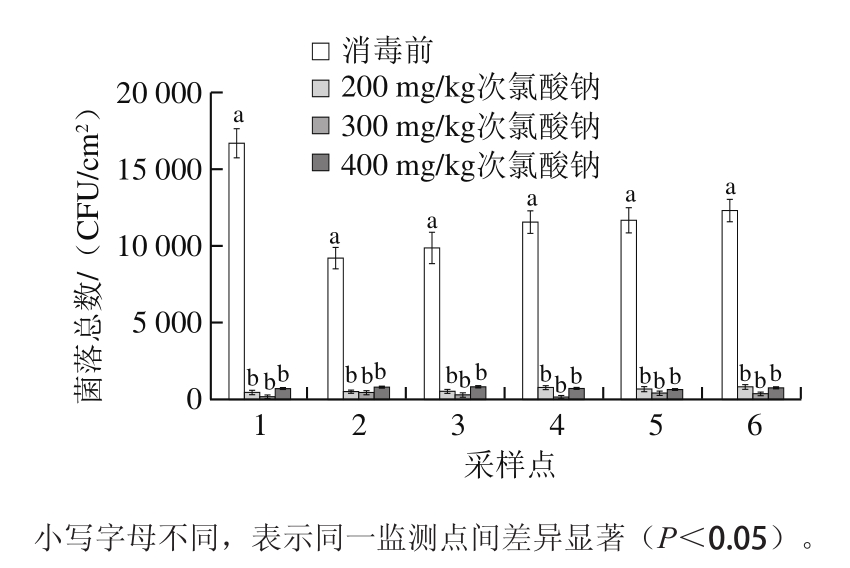

2.2.2 次氯酸钠对车厢内壁的消毒效果

图 6 消毒前后车厢内壁菌落总数的变化

Fig. 6 Changes in total number of colonies before and after disinfection of the inner wall of the carriage

由图6可知,与消毒前相比,不同用量的次氯酸钠对车厢内壁消毒效果均极显著(P<0.01),但次氯酸钠用量为200、300、400 mg/kg时对车厢内壁消毒效果差异并不显著(P>0.05),对车内壁菌数消灭率分别为97%、97%和98%。

综上所述,选择300 mg/kg的次氯酸钠对车内壁和空气进行消毒效果较好。

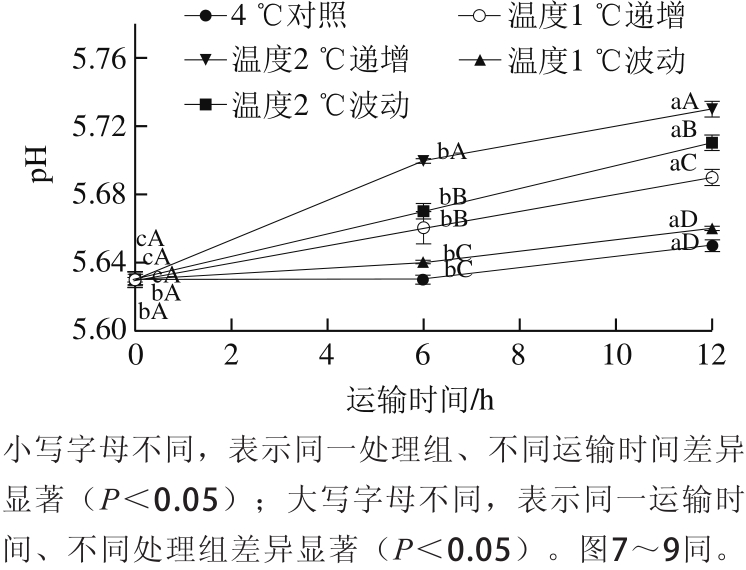

2.3.1 温度变化对冷鲜肉pH值的影响

pH值是衡量肉类鲜度的重要指标。由图7可知,随着运输时间的延长,肉样pH值均呈上升趋势,这是由于肉中蛋白质在细菌、酶作用下分解为碱性物质[23]。12 h内运输时,1 ℃波动处理组肉样pH值由5.63升至5.66,与对照组差异不显著(P<0.05),且均显著低于其他处理组,这与梁红等[3]研究冷藏中温度波动对牛肉品质的影响结果一致;运输6 h时,除1 ℃波动处理组外,其他处理组肉样pH值显著高于对照组(P<0.05),以温度2 ℃递增处理组为最高(P<0.05),温度1 ℃递增和温度2 ℃波动处理组差异不显著(P>0.05),说明运输过程中温度变化对肉样品质影响较大,尤其是温度越高影响越大。运输12 h时,温度2 ℃递增处理组肉样pH值仍为最高(P<0.05),温度2 ℃波动处理组肉样pH值由5.63升至5.71,显著高于1 ℃递增处理组(P<0.05),说明温度增加快及温度波动幅度大对肉类品质影响较大。

图 7 温度变化对冷鲜肉pH值的影响

Fig. 7 Influence of temperature change on pH value of chilled meat

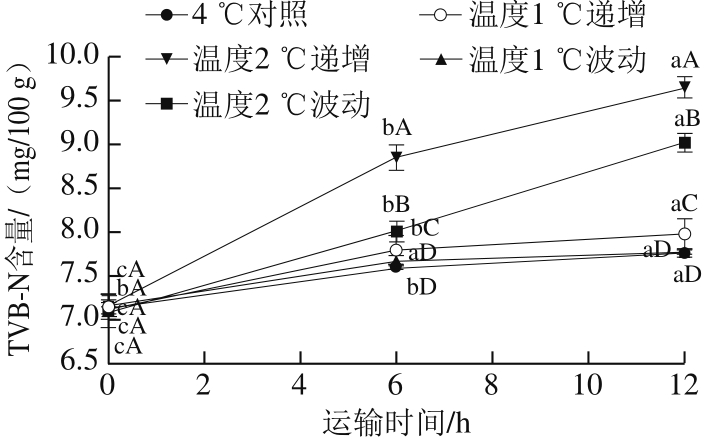

2.3.2 温度变化对冷鲜肉TVB-N含量的影响

图 8 温度变化对冷鲜肉TVB-N含量的影响

Fig. 8 Influence of temperature change on TVB-N content of chilled meat

肉类TVB-N含量是衡量肉类品质的关键因素[24-26]。由图8可知,随着运输时间的延长,各组肉样TVB-N含量呈不断上升趋势,这与Guan Wenqiang等[23]的研究结果一致。对照组肉样TVB-N含量运输前6 h无显著变化(P>0.05),6 h后显著增加(P<0.05)。温度1 ℃波动处理组肉样运输12 h内,TVB-N含量由7.17 mg/100 g升至7.76 mg/100 g,与对照组差异不显著(P>0.05)。其他处理组肉样TVB-N含量随运输时间的延长均显著增加,且均高于对照组(P<0.05)。温度2 ℃递增处理组肉样TVB-N含量升高最显著(P<0.05),从7.02 mg/100 g升至9.65 mg/100 g,这是由于温度增加快使微生物生长繁殖加快,造成蛋白质等物质的分解,使TVB-N含量升高;其次是温度2 ℃波动处理组及温度1 ℃递增处理组,这说明冷鲜肉运输过程中温度恒定对保持品质至关重要。

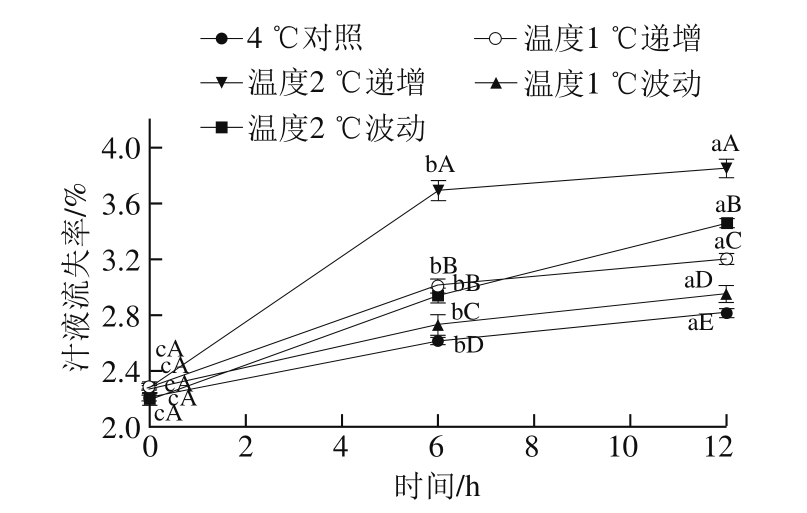

2.3.3 温度变化对冷鲜肉汁液流失率的影响

由图9可知,与对照组相比,所有处理组肉样运输6 h和12 h时的汁液流失率均显著升高(P<0.05),这与Li Xin等[27]的研究结果一致,这是由于冷鲜肉运输过程中内在生理生化反应会导致肌肉蛋白持水性逐渐下降,产生汁液流失。运输12 h内,温度2 ℃递增处理组肉样汁液流失率从2.38%升至3.85%,增加速率最快(P<0.05),其次是温度2 ℃波动处理组,由2.20%升至3.46%(P<0.05),且均高于温度递增1 ℃处理组及温度1 ℃波动处理组(P>0.05),这是由于温度的递增或波动均会加速微生物的生长与繁殖,促进蛋白质、脂类物质分解,使肉样保水性下降,汁液流失率升高。其中1 ℃波动处理组与对照组肉样的汁液流失率均能控制在3.00%以内。

图 9 温度变化对冷鲜肉汁液流失率的影响

Fig. 9 Influence of temperature change on juice loss rate of chilled meat

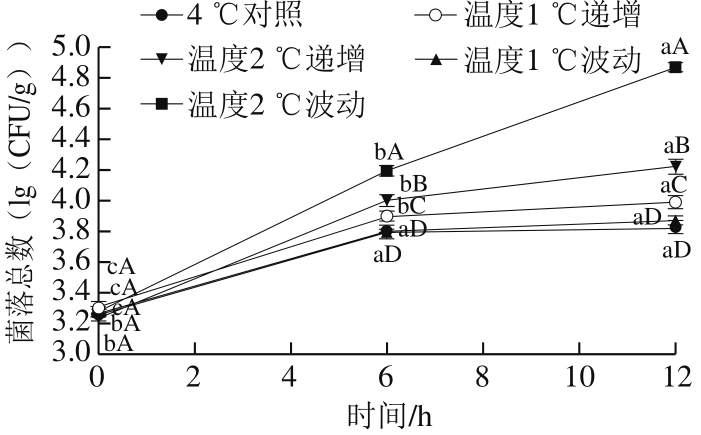

2.3.4 温度变化对冷鲜肉菌落总数的影响

图 10 温度变化对冷鲜肉菌落总数的影响

Fig. 10 Influence of temperature change on total number of colonies of chilled meat

由图10可知,随着运输时间的延长,各组肉样菌落总数均呈上升趋势,这与Tang Xiaoyan等[2]的研究结果一致,说明肉样菌落总数与其贮运条件直接相关[28]。温度2 ℃递增、2 ℃波动及1 ℃递增处理组肉样菌落总数均显著升高(P<0.05),且与对照组差异显著(P<0.05),这是由于温度变化较大易引起微生物生长,菌落总数增长较快。2 ℃波动处理组肉样菌落总数增长最快,显著高于其他组(P<0.05),由3.68 (lg(CFU/g))升至4.86 (lg(CFU/g));温度2 ℃递增处理组肉样菌落总数显著高于温度1 ℃递增处理组(P<0.05)。这说明温度波动幅度大或温度增长快均会促进微生物的生长。温度1 ℃波动处理组肉样菌落总数与对照组差异不显著(P>0.05),运输12 h内菌落总数由3.25 (lg(CFU/g))升至3.87 (lg(CFU/g)),说明冷鲜肉运输过程中温度波动较小时能在一定程度上抑制微生物生长,这与李升升等[8]研究得出的运输中减少温度波动可最大限度地保持鲜肉品质的结果基本一致。

冷藏运输过程中,车厢内温度的均匀性及其波动会对冷藏运输的易腐食品品质造成影响[29];运输过程会不同程度影响产品的贮藏特性,长时间高温度运输会使产品贮藏中货架期缩短[30]。倪冬冬等[31]研究得出,运输温度对产品微生物指标、pH值、色泽等贮藏稳定性影响较显著;李升升等[32]研究得出,运输温度与肉样汁液流失、TVB-N含量和菌落总数呈显著正相关;Liu Chenxing等[18]研究发现,运输温度、运输时间与肉品质指标(菌落总数、TVB-N含量)均呈显著相关。这些研究结论与本研究结果基本一致。本研究采用不同温度变化模拟运输12 h,通过对冷鲜肉品质变化的研究发现,温度1 ℃递增和温度1 ℃波动条件下冷鲜肉pH值、TVB-N含量、汁液流失率及菌落总数较低,尤其是温度1 ℃波动下运输的肉样品质与恒定4 ℃条件下运输的肉样无显著差异(P<0.05),说明冷鲜肉运输过程中温度波动控制在1 ℃以内时,能在一定程度上达到恒定4 ℃条件下运输的效果,能满足冷鲜肉长距离运输的需要。但2.1.1节对冷鲜肉实际运输车辆温度波动情况监测的结果说明,企业实际运输条件下不适宜长距离运输冷鲜肉。

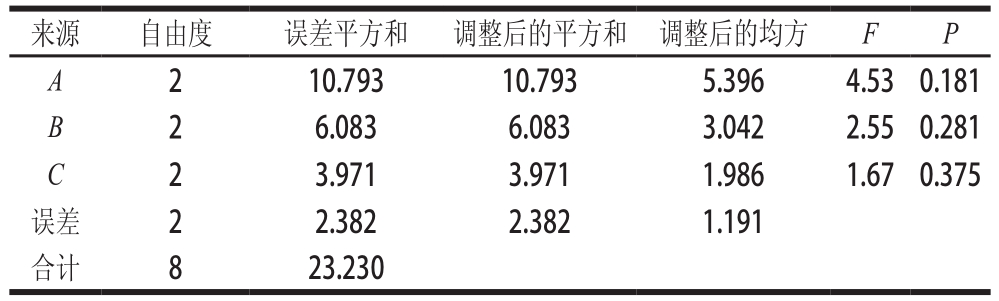

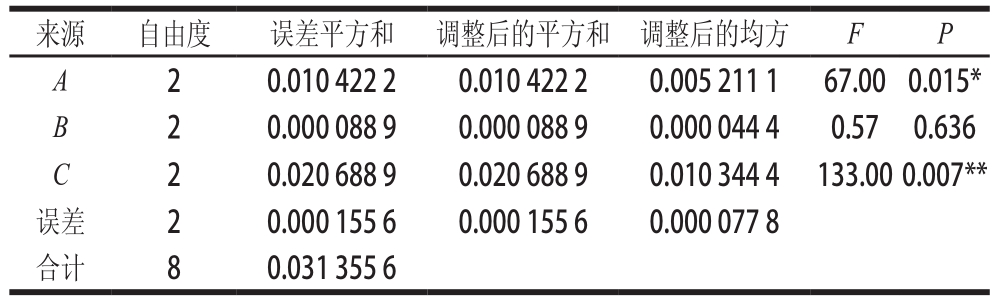

正交试验结果及直观分析如表3所示。以TVB-N含量为指标的方差分析如表4所示,以菌落总数为指标的方差分析如表5所示。

表 3 正交试验直观分析表

Table 3 Orthogonal array design in terms of coded levels with response variables

试验号A运输温度/℃菌落总数(lg(CFU/g))1 1 1 1 10.32 3.49 2 1 2 2 6.45 3.60 3 1 3 3 9.80 3.52 4 2 1 2 8.79 3.68 5 2 2 3 6.98 3.61 6 2 3 1 9.35 3.57 7 3 1 3 10.30 3.55 8 3 2 1 11.25 3.53 9 3 3 2 11.15 3.65 B运输时间/h C次氯酸钠用量/(mg/kg)TVB-N含量/(mg/100 g)TVB-N含量k1 8.857 9.803 10.307 k2 8.373 8.227 8.797 k3 10.900 10.100 9.027 R 2.527 1.873 1.510主次顺序A>B>C最优水平A2B2C2菌落总数k1 3.537 3.573 3.530 k2 3.620 3.580 3.643 k3 3.577 3.580 3.560 R 0.083 0.007 0.113主次顺序C>A>B最优水平A1B1C1

表 4 以TVB-N含量为指标的方差分析

Table 4 Analysis of variance of TVB-N content

注:s=1.091;R2=89.74%;R =58.98%。

=58.98%。

来源 自由度 误差平方和 调整后的平方和 调整后的均方F P A 2 10.793 10.793 5.396 4.53 0.181 B 2 6.083 6.083 3.042 2.55 0.281 C 2 3.971 3.971 1.986 1.67 0.375误差 2 2.382 2.382 1.191合计 8 23.230

表 5 以菌落总数为指标的方差分析

Table 5 Analysis of variance of total colony number

注:s=0.009;R2=99.50%;R =98.02%;**. 极显著(P<0.01);*. 显著(P<0.05)。

=98.02%;**. 极显著(P<0.01);*. 显著(P<0.05)。

来源 自由度 误差平方和 调整后的平方和 调整后的均方F P A 2 0.010 422 2 0.010 422 2 0.005 211 1 67.00 0.015*B 2 0.000 088 9 0.000 088 9 0.000 044 4 0.57 0.636 C 2 0.020 688 9 0.020 688 9 0.010 344 4 133.000.007**误差 2 0.000 155 6 0.000 155 6 0.000 077 8合计 8 0.031 355 6

由表3~5的直观分析与方差分析可知,以TVB-N含量为指标,温度因素极差最大,表明其影响最大,各因素对TVB-N含量的影响程度依次为A>B>C,且3 个因素对冷鲜肉TVB-N含量的影响均不显著(P>0.05),最适运输条件为A2B2C2。以菌落总数为指标,次氯酸钠用量的极差最大,表明其影响最大,各因素对菌落总数的影响程度依次为C>A>B,次氯酸钠用量对冷鲜肉菌落总数的影响极显著(P<0.01),温度对冷鲜肉菌落总数的影响显著(P<0.05),最适运输条件为A1B1C1。

综合考虑TVB-N含量和菌落总数2 个指标,冷鲜肉运输方案有2 个:采用300 mg/kg次氯酸钠对车厢消毒,运输时间达6 h,运输温度4 ℃恒定或温度波动幅度控制在1 ℃时,均能有效保证冷鲜肉品质,TVB-N含量分别控制在6.45 mg/100 g和6.98 mg/100 g,菌落总数对数值分别控制在3.60 (lg(CFU/g))和3.61 (lg(CFU/g))。

通过对冷鲜肉运输过程车厢温度、RH、风速变化的监测,探究其波动规律;研究不同用量次氯酸钠对运输车辆车箱内壁及空气卫生条件的消毒效果,并确定适宜的消毒方案;通过模拟冷鲜肉12 h运输,研究不同温度变化条件下对冷鲜肉品质的影响;最后进行冷鲜肉运输条件的优化。结果表明:冷藏车运输过程中RH分布均匀,制冷机下方E点温度降低最快,温度波动最小,风速最高,其次是车厢两侧;企业实际运输过程中车厢内温度存在波动及风速不均匀的现象,不适宜长距离运输冷鲜肉;冷鲜肉长距离(12 h模拟运输)运输过程中温度波动控制在1 ℃时,其pH值、TVB-N含量、汁液流失率及菌落总数与4 ℃温度条件下运输的对照组无显著差异(P>0.05),有利于保持冷鲜肉品质;采用300 mg/kg次氯酸钠对车厢空气和车厢内壁进行消毒的效果较优;经正交试验及方差分析优化出冷鲜肉运输方案,采用300 mg/kg次氯酸钠对车厢消毒,运输时间达6 h,运输温度4 ℃恒定或温度波动幅度控制在1 ℃时,均能有效保证冷鲜肉品质,TVB-N含量分别控制在6.45 mg/100 g和6.98 mg/100 g,菌落总数对数值分别控制在3.60 (lg(CFU/g))和3.61 (lg(CFU/g))。

[1] 李升升, 靳义超. 牛肉冷藏期间品质变化及其相关性分析[J]. 食品工业, 2016, 37(3): 113-117.

[2] TANG Xiaoyan, SUN Xiaohong, WU Vivian C H, et al. Predicting shelf-life of chilled pork sold in China[J]. Food Control, 2013, 32(1):334-340. DOI:10.1016/j.foodcont.2012.12.010.

[3] 梁红, 宋晓燕, 刘宝林. 冷藏中温度波动对牛肉品质的影响[J].食品与发酵科技, 2015, 51(6): 36-40. DOI:10.3969/j.issn.1674-506X.2015.06-008.

[4] WANG Kai, YE Keping, ZHU Yepei, et al. Prevalence, antimicrobial resistance and genetic diversity ofListeria monocytogenes isolated from chilled pork in Nanjing, China[J]. LWT-Food Science and Technology, 2015, 64(2): 905-910. DOI:10.1016/j.lwt.2015.06.015.

[5] 王家敏. 冷藏车厢内温度场模拟及其可适用性评价体系研究[D]. 济南: 山东大学, 2016: 1-3.

[6] DOMENECH E, JIMENEZ-BELENGUER A, AMOROS J A, et al.Prevalence and antimicrobial resistance ofListeria monocytogenes andSalmonella strains isolated in ready-to-eat foods in eastern Spain[J]. Food Control, 2015, 47: 120-125. DOI:10.1016/j.foodcont.2014.06.043.

[7] 王蕾, 吴健, 秦立红, 等. 影响牛肉品质因素的研究进展[J]. 吉林畜牧兽医, 2015, 36(10): 9-13.

[8] 李升升, 靳义超, 闫忠心. 运输温度对牦牛肉品质的影响及其相关性分析[J]. 食品与机械, 2017, 33(6): 143-146. DOI:10.13652/j.issn.1003-5788.2017.06.029.

[9] 田寒友, 邹昊, 刘飞, 等. 运输时间和温度对生猪应激和猪肉品质的影响[J]. 农业工程学报, 2015, 31(16): 284-288. DOI:10.11975/j.issn.1002-6819.2015.16.038.

[10] 安志民, 田美湛, 季明, 等 五种消毒剂对畜禽产品运载车辆消毒效果的评价[J]. 黑龙江畜牧兽医, 2013, 24: 104-105. DOI:10.13881/j.cnki.hljxmsy.2013.24.059.

[11] 李振飞, 赵勇, 张学宝. 不同消毒剂对畜禽运载工具消毒效果比较[C]//生态环境与畜牧业可持续发展学术研讨会暨中国畜牧兽医学会学术年会和全国畜牧兽医青年科技工作者学术研讨会会议. 北京:中国畜牧兽医学会, 2012: 3-4.

[12] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中挥发性盐基氮的测定: GB 5009.228—2016[S]. 北京: 中国标准出版社, 2016: 3-5.

[13] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品pH值的测定: GB 5009.237—2016[S]. 北京: 中国标准出版社:2016: 2-3.

[14] KNECHT D, DUZIŃSKI K, JANKOWSKA-MĄKOSA A.Pork ham and belly quality can be estimated from loin quality measurements?[J]. Meat Science, 2018, 145: 144-149. DOI:10.1016/j.meatsci.2018.06.025.

[15] 冯会利, 李巧莲, 吴习宇. 冰温结合气调贮藏对新鲜牛肉的保鲜研究[J]. 包装工程, 2013, 34(15): 53-58; 113. DOI:10.19554/j.cnki.1001-3563.2013.15.012.

[16] MIAO Jianyin, PENG Wendie, LIU Guo, et al. Biopreservative effect of the natural antimicrobial substance fromLactobacillus paracasei subsp. tolerans FX-6 on fresh pork during chilled storage[J]. Food Control, 2015, 56: 53-56. DOI:10.1016/j.foodcont.2015.03.013.

[17] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品微生物学检验 菌落总数测定:GB 4789.2—2016[S]. 北京: 中国标准出版社, 2016: 2-4.

[18] LIU Chenxing, XIAO Yingping, HU Dongwen, et al. The safety evaluation of chilled pork from online platform in China[J]. Food Control, 2019, 96(2): 244-250. DOI:10.1016/j.foodcont.2018.09.025.

[19] GALLARTJORNET L, RUSTAD T, BARAT J M, et al. Effect of superchilled storage on the freshness and salting behaviour of Atlantic salmon (Salmo salar) fillets[J]. Food Chemistry, 2007, 103(4):1268-1281. DOI:10.1016/j.foodchem.2006.10.040.

[20] 王以忠, 胡春园, 陈绍慧, 等. 冷藏车内温度场和湿度场的数值模拟研究[J]. 保鲜与加工, 2010, 10(3): 26-29. DOI:10.3969/j.issn.1009-6221.2010.03.008.

[21] 戴光麟, 梁学利, 肖致友, 等. 低温食品运输过程环境监测系统研究[J]. 机电工程, 2014, 31(2): 191-194. DOI:10.3969/j.issn.1001-4551.2014.02.013.

[22] 王晓宇. 冷藏车内微环境的仿真及监测系统研究[D]. 天津: 天津科技大学, 2016: 11-15.

[23] GUAN Wenqiang, XU Lixing, LIU Jingbin, et al. Influence of accurate ice temperature on quality of fresh beef during storage[J]. Journal of Refrigeration, 2015, 36(4): 103-110.

[24] LEE H, KIM M S, LEE W H, et al. Determination of the total volatile basic nitrogen (TVB-N) content in pork meat using hyperspectral fluorescence imaging[J]. Sensors and Actuators B: Chemical, 2018,259(4): 532-539. DOI:10.1016/j.snb.2017.12.102.

[25] 朱荣光, 姚雪东, 段宏伟, 等. 羊肉挥发性盐基氮的高光谱图像快速检测研究[J]. 光谱学与光谱分析, 2016, 36(3): 806-810.DOI:10.3964/j.issn.1000-0593(2016)03-0806-05.

[26] CAI Jianrong, CHEN Quansheng, WAN Xinmin, et al. Determination of total volatile basic nitrogen (TVB-N) content and Warner-Bratzler shear force (WBSF) in pork using Fourier transform near infrared (FTNIR) spectroscopy[J]. Food Chemistry, 2011, 126(3): 1354-1360.DOI:10.1016/j.foodchem.2010.11.098.

[27] LI Xin, XIA Anqi, CHEN Lijuan, et al. Effects of lairage after transport on post mortem muscle glycolysis, protein phosphorylation and lamb meat quality[J]. Journal of Integrative Agriculture, 2018,17(10): 2336-2344. DOI:10.1016/S2095-3119(18)61922-7.

[28] JANISZEWSKI P, BORZUTA K, LISIAK D, et al. The quality of pork and the shelf life of the chosen carcass elements during storage depending on the method of carcass chilling[J]. Journal of Food Processing and Preservation, 2018, 42(1): e13390. DOI:10.1111/jfpp.13390.

[29] 李锦. 易腐食品冷藏运输温度调控及优化研究[D]. 长沙: 中南大学,2013: 37-38.

[30] 韩隽帆, 李洪军, 贺稚非. 不同季节运输酱卤类低温肉制品品质变化研究[J]. 食品工业科技, 2013, 34(10): 326-331.

[31] 倪冬冬, 韩隽帆, 李洪军, 等. 不同运输条件对脆皮肠贮藏特性的影响[J]. 食品科学, 2015, 36(14): 228-231. DOI:10.7506/spkx1002-6630-201514044.

[32] 李升升, 靳义超. 模拟运输温度变化对牦牛肉品质及货架期的影响[J].核农学报, 2018, 32(8): 1549-1555.

Influence of Refrigerated Vehicle Disinfection and Transportation Conditions on the Preservation Quality of Chilled Meat

付丽, 桂俊, 高雪琴, 等. 冷藏车消毒及运输条件对冷鲜肉保鲜效果的影响[J]. 肉类研究, 2019, 33(3): 59-66.DOI:10.7506/rlyj1001-8123-20190107-008. http://www.rlyj.net.cn

FU Li, GUI Jun, GAO Xueqin, et al. The influence of refrigerated vehicle disinfection and transportation conditions on the preservation effect of chilled meat[J]. Meat Research, 2019, 33(3): 59-66. DOI:10.7506/rlyj1001-8123-20190107-008.http://www.rlyj.net.cn