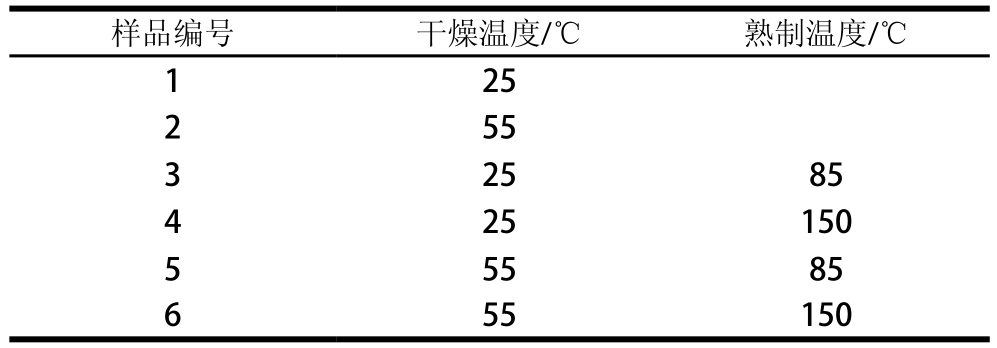

表1 牛肉干干燥及熟制温度

Table 1 Drying and cooking temperatures for beef jerky

样品编号 干燥温度/℃ 熟制温度/℃1 25 2 55 3 25 85 4 25 150 5 55 85 6 55 150

牛肉干是以牛肉为加工原料,经腌制、干燥、熟制等工艺加工而成的熟肉制品,因营养丰富而受广大消费者青睐。优质脂肪是牛肉干的主要营养物质之一,而在牛肉干的加工过程中,热加工对牛肉干中脂肪的影响最大。干燥和熟制是牛肉干热加工过程中最为重要的2 个工艺。热加工工艺中,由于温度及热加工时间的影响,牛肉在较高温度下与氧气长时间接触,导致脂肪大量氧化,造成牛肉干品质下降和营养损失。

近年来,许多学者致力于通过不同手段延缓或降低肉制品的脂肪氧化[1]。例如,添加天然抗氧化剂方面,刘梦[2]、王文艳[3]、Muhammad[4]等分别研究天然抗氧化剂对牛肉制品、中式香肠和鸡块脂肪氧化的影响,Akcan等[5]研究山楂提取物对猪肉饼脂肪氧化的影响,Fan Wenjiao等[6]研究竹叶提取物和茶多酚对香肠脂肪氧化的影响,Cando等[7]研究柳兰多酚提取物对牛肉饼脂肪氧化的影响;包装形式方面,贾娜等[8]研究真空包装对烧鸡贮藏过程中脂肪氧化的影响,Wang Weidong等[9]研究高氧气调包装对熟制猪肉脂肪氧化的影响;添加其他抗氧化辅料方面,Pirinya等[10]研究不同甜味剂对鸡肉干品质的影响,Yu Xiang等[11]研究红曲霉对发酵肉脂肪氧化的影响。而从控制牛肉干热加工温度的角度控制脂肪氧化,降低牛肉干营养损失的研究鲜有报道。

脂肪酸是肉制品的主要成分之一,其中不饱和脂肪酸,尤其是多不饱和脂肪酸是肉制品的主要营养物质之一,其组成直接影响肉制品的食用品质和营养价值。但目前针对脂肪酸的研究主要集中在猪肉,如腊肉[12]、肌间脂肪[13]、卤猪肉[14]等脂肪含量丰富的肉及肉制品中,而对于牛肉干中脂肪酸组成的研究较少。

目前,市场上销售的牛肉干制品加工工艺大多参照GB/T 23586—2009《酱卤肉制品》[15],还有部分风干牛肉干参照的是地方标准DBS 54/2001—2017《食品安全地方标准 风干牛肉》[16]。针对按照酱卤肉制品加工工艺制作的牛肉干,通常采用热风干燥,干燥温度为55 ℃;而按照风干牛肉干加工工艺制作的牛肉干,通常是利用外界环境温度进行干燥,干燥温度依室温而定,通常为25 ℃。对于牛肉干的熟制温度,通常采用85 ℃,也有牛肉干制品通过油炸烘烤进行熟制,此时温度可达150 ℃。

本研究采用25、55 ℃对牛肉进行干燥,85、150 ℃对牛肉进行熟制,通过气相色谱-质谱联用技术,测定干燥后及熟制后的牛肉干产品中脂肪酸组成和脂肪氧化的变化,以期为牛肉干加工过程中的品质保持及营养减损提供技术支持。

牛肉(黄瓜条) 河北福成五丰食品股份有限公司;食盐 中国盐业总公司;十一碳酸甘油三酯标准品、15%三氟化硼甲醇溶液、正庚烷(色谱纯) 上海安谱实验科技股份有限公司;三氯乙酸、硫代巴比妥酸、乙醚、石油醚、无水硫酸钠、氢氧化钠(分析纯) 国药集团化学试剂有限公司。

TRACE1310气相色谱-TSQ8000质谱仪、TG-Wax MS气相色谱毛细管柱(30 m×0.25 mm,0.25 μm) 美国Thermo Scientific有限公司;UV-2800紫外-可见分光光度计美国尤尼柯公司;SHZ-28A水浴恒温振荡器 江苏省太仓市豪诚实验仪器制造有限公司;BYXX-50烟熏炉嘉兴艾博实业有限公司;DZF-6050真空干燥箱 北京莱凯博仪器设备有限公司。

1.3.1 牛肉干的制备

配方:牛肉,食盐1.5%(牛肉中的质量分数)。

加工方法[17]:将牛肉剔除表面筋膜和脂肪,顺着肌纤维切成8 mm厚的牛肉片,加入食盐混合均匀后在4 ℃冷库中腌制16 h;干燥,熟制,冷却,真空包装后于4 ℃贮藏,以待检测。

本研究选择的干燥温度为25、55 ℃,干燥终点为产品失水率达到50%以上,且失水率相同时,干燥结束。熟制温度为85、150 ℃,熟制时间以牛肉干中心温度达到蛋白质的变性温度,同时保持10 min以上。根据前期的实验条件摸索,150 ℃的熟制时间为12 min,85 ℃的熟制时间为20 min即可。熟制终点:产品达到熟制时间且出品率相同时,熟制结束。

具体实验分组及加工条件如表1所示。

表1 牛肉干干燥及熟制温度

Table 1 Drying and cooking temperatures for beef jerky

样品编号 干燥温度/℃ 熟制温度/℃1 25 2 55 3 25 85 4 25 150 5 55 85 6 55 150

1.3.2 牛肉干失水率、干燥时间及熟制时间测定

称量原料肉质量、干燥后肉质量及熟制后肉质量,按照下式计算牛肉干的失水率。

式中:m0为原料肉质量/g;m为干燥和/或熟制后样品质量/g。

干燥时间以肉中心温度达到干燥温度时开始计时,至干燥终点结束。熟制时间以产品中心温度达到熟制温度时开始计时,至熟制终点结束。

1.3.3 脂肪酸测定

参考GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》[18]中的内标法进行测定。

1.3.3.1 脂肪的提取

准确称取10 g绞碎均匀的试样于250 mL平底烧瓶中,准确加入2 mL十一碳酸甘油三酯内标溶液;依次加入100 mg焦性没食子酸、5 粒沸石、2 mL 95%乙醇和4 mL水,混匀;加入10 mL 8.3 mol/L盐酸溶液,混匀,置于75 ℃水浴40 min;水解后的试样中加入10 mL 95%乙醇,混匀;将水解液转移至分液漏斗中,用50 mL乙醚-石油醚混合液(体积比1∶1)冲洗烧瓶和塞子,冲洗液倒入分液漏斗中,振摇5 min,静置10 min;将醚层提取液收集到250 mL烧瓶中,重复以上步骤3 次,并用乙醚-石油醚混合液冲洗分液漏斗,洗液一并倒入烧瓶中;置于旋转蒸发仪(45 ℃)中,浓缩至干,得到脂肪提取物。

1.3.3.2 脂肪的皂化和甲酯化

在脂肪提取物中加入2%氢氧化钠甲醇溶液10 mL,连接回流冷凝器,(80±1) ℃水浴回流,至油滴消失;从回流冷凝器上端加入10 mL 15%三氟化硼甲醇溶液,在(80±1) ℃水浴中回流2 min,用少量水冲洗回流冷凝器;停止加热,从水浴上取下烧瓶,迅速冷却至室温,加入10 mL正庚烷,振摇2 min,加入饱和氯化钠水溶液,静置分层;吸取上层正庚烷提取溶液5 mL至25 mL试管中,加入约4 g无水硫酸钠,振摇1 min,静置5 min,吸取上层溶液至进样瓶中,待测。

1.3.3.3 测定

气相色谱条件:TG-wax极性柱(30 m×0.25 mm,0.25 μm);程序升温条件:初始温度100 ℃,保持13 min,以10 ℃/min升温到180 ℃,保持6 min,以1 ℃/min升温到200 ℃,保持3 min,以2 ℃/min升温到230 ℃,保持5 min;载气:高纯氮气(纯度>99.99%);流速1.0 mL/min;分流比5∶1。

质谱条件:传输线温度230 ℃;电子轰击(electron impact,EI)源,电子能量70 eV,离子源温度280 ℃;全扫描模式,质量扫描范围40~500(m/z)。

1.3.3.4 脂肪酸定性及定量方法[19]

定性方法:通过NIST谱库检索,并与标准品保留时间进行比对。

定量方法:以色谱峰峰面积计算各脂肪酸含量。

1.3.4 脂肪氧化测定

参考GB 5009.181—2016《食品安全国家标准 食品中丙二醛的测定》[20]中的分光光度法测定产品中丙二醛的含量。

采用SPSS 22.0统计软件(IBM)对数据进行单因素方差分析和邓肯氏显著性差异分析,P<0.05为差异显著,P<0.01为差异极显著;采用Excel 2013软件作图;实验结果用平均值±标准差表示,每个实验重复3 次。

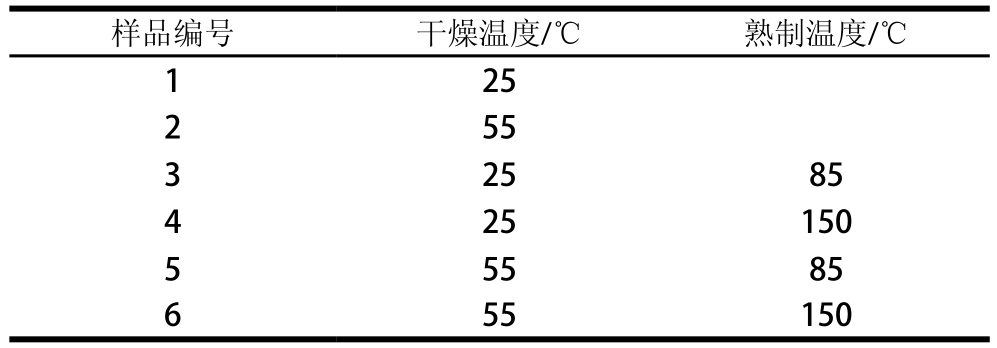

表2 牛肉干热加工温度、时间及失水率

Table 2 Thermal processing temperature, time and water loss rate of beef jerky

样品编号干燥温度/℃干燥时间/h干燥后失水率/%熟制温度/℃熟制时间/h熟制后失水率/%1 25 7 53.98 2 55 4 54.05 3 25 7 53.98 85 1.5 61.97 4 25 7 53.98 150 0.2 62.04 5 55 4 54.05 85 1.5 62.02 6 55 4 54.05 150 0.2 62.08

由表2可知,25 ℃常温干燥的干燥时间为7 h,55 ℃干燥时间为4 h,干燥后样品失水率为(54.02±0.05)%。干燥后分别进行不同温度的熟制,85 ℃低温熟制时间为1.5 h,150 ℃高温熟制时间为0.2 h,熟制后样品的失水率为(62.03±0.05)%。

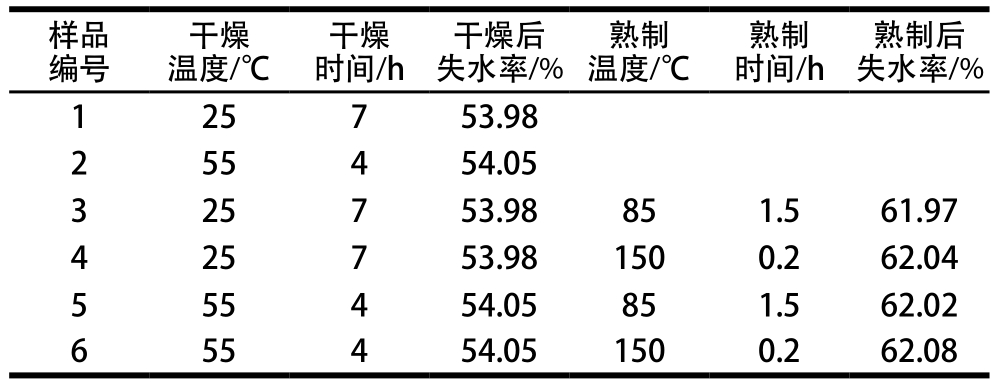

2.2.1 不同干燥温度对牛肉干脂肪酸的影响

2.2.1.1 不同干燥温度对牛肉干脂肪酸组成的影响

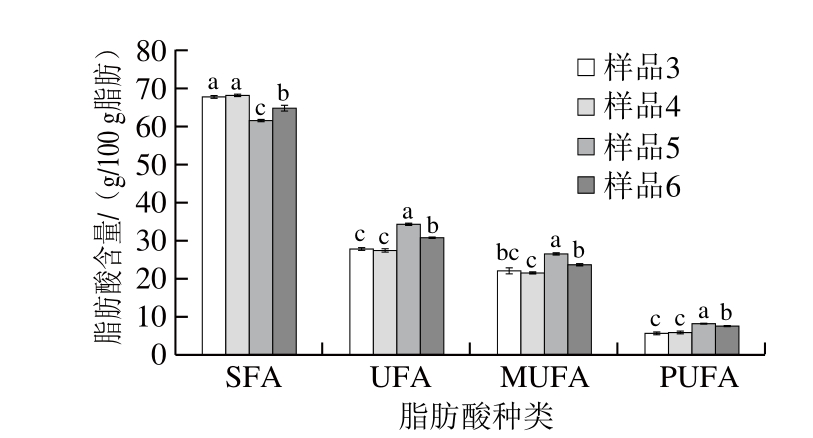

由图1可知,不同干燥温度对牛肉干SFA、UFA、MUFA和PUFA的影响极显著(P<0.01)。

对于牛肉干中的SFA而言,干燥后含量均上升,且3 个样品差异极显著(P<0.01),25 ℃干燥后比55 ℃干燥后含量高,这可能是由于25 ℃干燥时间比55 ℃长,因而25 ℃干燥时,牛肉与空气中的氧气接触时间长,导致UFA被氧化的更多,因此生成的SFA更多。对于牛肉干中的UFA来说,干燥后含量均下降,且差异极显著(P<0.01)。25 ℃干燥后下降32.13%,55 ℃干燥后下降21.70%,这与SFA的变化相符。对于牛肉干中的PUFA而言,干燥后含量均下降,且差异极显著(P<0.01),样品1、2分别下降46.69%和41.49%。对于牛肉干中的MUFA来说,干燥后含量也均下降,且差异极显著(P<0.01),样品1、2分别下降24.84%和11.81%。可见,干燥阶段PUFA的下降量显著高于MUFA的下降量,说明热加工阶段PUFA最先被氧化,生成MUFA和SFA[21],而MUFA的含量也因为有PUFA被氧化生成的新MUFA以及牛肉中本身含有的MUFA在干燥时被氧化,从而导致MUFA总含量下降较小。

图1 不同干燥温度对牛肉干脂肪酸组成的影响

Fig. 1 Effects of different drying temperatures on fatty acid composition of beef jerky

2.2.1.2 不同干燥温度对牛肉干SFA组成的影响

图2 不同干燥温度对牛肉干SFA组成的影响

Fig. 2 Effects of different drying temperatures on SFA composition of beef jerky

由图2可知,干燥后牛肉干中共检测出8 种SFA,其含量高低顺序依次为棕榈酸(C16:0)、硬脂酸(C18:0)、肉豆蔻酸(C14:0)、十七烷酸(C17:0)、十五烷酸(C15:0)、十三烷酸(C13:0)、月桂酸(C12:0)和葵酸(C10:0)。各SFA在干燥后含量均上升,除C16:0和C17:0外,其余6 种SFA含量均差异极显著(P<0.01),且25 ℃干燥后各牛肉干中SFA的含量均高于55 ℃干燥后的含量,这与总SFA的变化趋势相同。其中,硬脂酸(C18:0)含量增加最多,25 ℃和55 ℃干燥后其含量分别增加119.18%和83.95%。

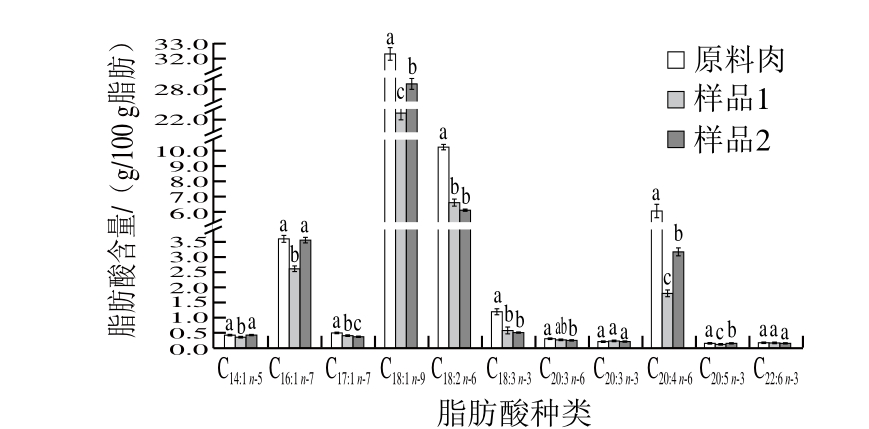

2.2.1.3 不同干燥温度对牛肉干UFA组成的影响

图3 不同干燥温度对牛肉干UFA组成的影响

Fig. 3 Effects of different drying temperatures on UFA composition of beef jerky

由图3可知,干燥后牛肉干中共检测出11 种UFA,其中MUFA 4 种,PUFA 7 种,其含量高低顺序依次为油酸(C18:1 n-9)、亚油酸(C18:2 n-6)、花生四烯酸(C20:4 n-6)、棕榈油酸(C16:1 n-7)、亚麻酸(C18:3 n-3)、肉豆蔻脑酸(C14:1 n-5)、十七碳烯酸(C17:1 n-7)、二十碳三烯酸(C20:3 n-6)、二十碳三烯酸(C20:3 n-3)、二十碳五烯酸(C20:5 n-3)和二十二碳六烯酸(C22:6 n-3)。各UFA在干燥后含量均下降,与UFA总量变化趋势一致。对于MUFA而言,干燥后各MUFA含量均与原料肉差异显著(P<0.05)。25 ℃干燥后,C20:4 n-6、C18:3 n-3和C18:2 n-6含量下降最多,分别下降70.01%、50.65%和35.43%;55 ℃干燥后,C20:4 n-6、C18:3 n-3和C18:2 n-6分别下降47.60%、57.32%和38.91%。可以看出,干燥时,干燥温度对C20:4 n-6影响显著(P<0.05),而对C18:3 n-3和C18:2 n-6影响不显著(P>0.05),说明相对于温度而言,长时间与空气接触更易导致C20:4 n-6氧化,而对C18:3 n-3和C18:2 n-6而言,温度是导致其氧化的主要因素。这与Xu Weiming[22]、Yang Hongjun[23]等的研究结果类似。

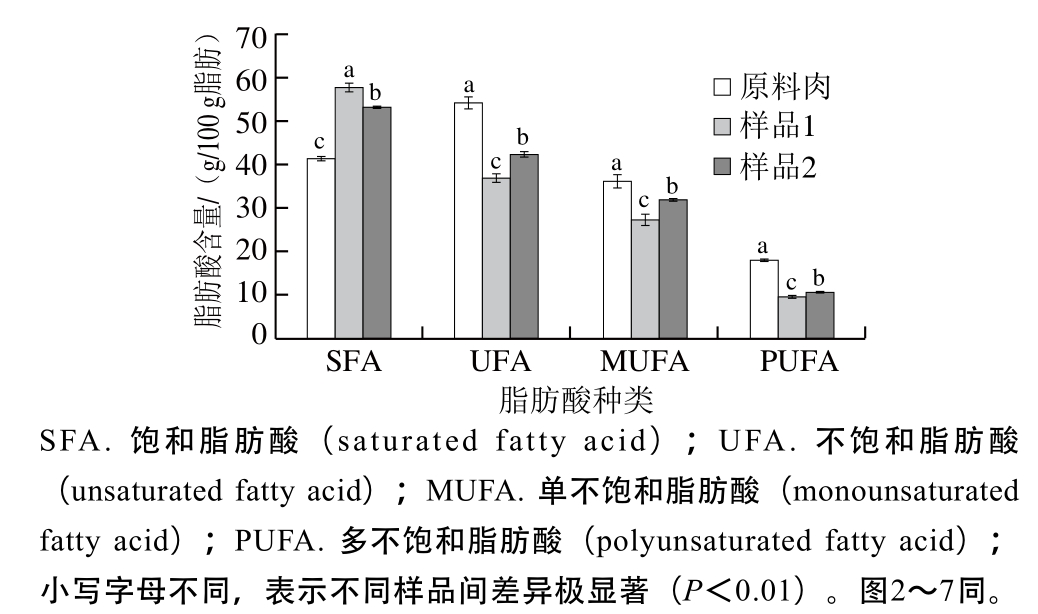

2.2.2 不同熟制温度对牛肉干脂肪酸的影响

2.2.2.1 不同熟制温度对牛肉干脂肪酸组成的影响

图4 不同熟制温度对牛肉干脂肪酸组成的影响

Fig. 4 Effects of different cooking temperatures on fatty acid composition of beef jerky

由图4可知:25 ℃干燥后再经85、150 ℃熟制的牛肉干SFA、UFA、MUFA和PUFA含量均差异不显著(P>0.05);而55 ℃干燥后再经熟制的牛肉干SFA、UFA、MUFA和PUFA含量均差异显著(P<0.05),且150 ℃熟制比85 ℃熟制后SFA含量上升,而UFA、MUFA和PUFA含量下降。这可能是由于25 ℃条件下干燥时间过长,使得牛肉中大部分UFA在干燥阶段被氧化,在熟制阶段可氧化的UFA较少,使得熟制后,SFA、UFA、MUFA和PUFA含量差异不显著。而55 ℃条件下干燥时,干燥时间相对较短,只有部分UFA被氧化,在熟制阶段,仍有大部分UFA可被氧化,而150 ℃熟制时,温度高,UFA被剧烈氧化,造成150 ℃熟制比85 ℃熟制后UFA被氧化的更多。

综上所述,55 ℃干燥85 ℃熟制的牛肉干,其SFA含量最低,为61.641 g/100 g脂肪,UFA、PUFA和MUFA含量最高,分别为34.281、8.013、26.268 g/100 g脂肪。

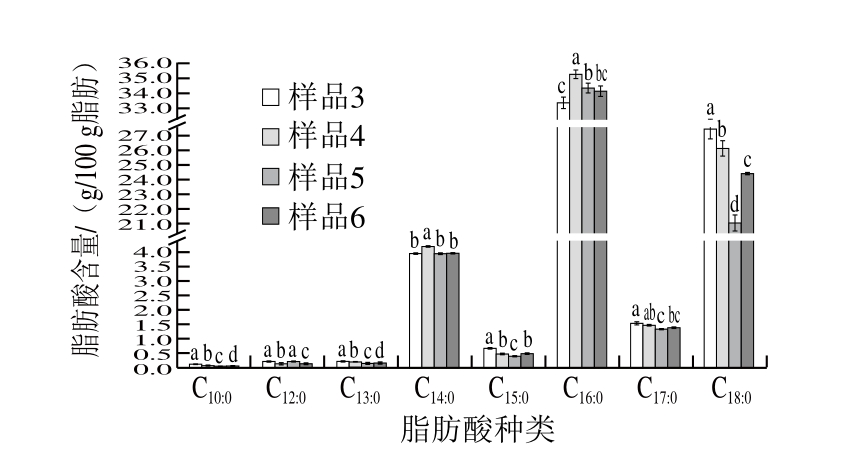

2.2.2.2 不同熟制温度对牛肉干SFA组成的影响

图5 不同熟制温度对牛肉干SFA组成的影响

Fig. 5 Effects of different cooking temperatures on SFA composition of beef jerky

由图5可知,熟制后的牛肉干中共检测出8 种SFA,其含量高低顺序依次为棕榈酸(C16:0)、硬脂酸(C18:0)、肉豆蔻酸(C14:0)、十七烷酸(C17:0)、十五烷酸(C15:0)、十三烷酸(C13:0)、月桂酸(C12:0)和葵酸(C10:0)。各SFA含量的变化有增有减,其中55 ℃干燥后再经熟制的牛肉干,其硬脂酸(C18:0)含量变化最大,变化值为3.690 3 g/100 g脂肪。

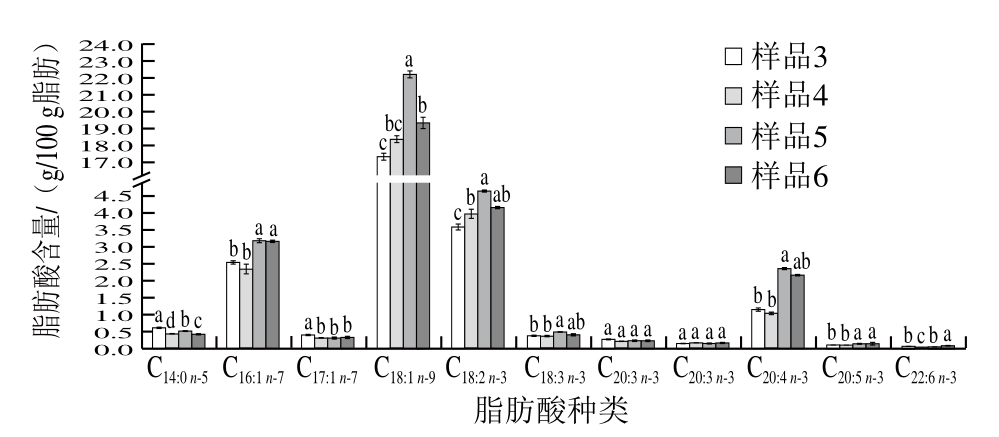

2.2.2.3 不同熟制温度对牛肉干UFA组成的影响

图6 不同熟制温度对牛肉干UFA组成的影响

Fig. 6 Effects of different cooking temperatures on UFA composition of beef jerky

由图6可知,熟制后牛肉干中共检测出11 种UFA,其中MUFA 4 种,PUFA 7 种,其含量高低顺序依次为油酸(C18:1 n-9)、亚油酸(C18:2 n-6)、棕榈油酸(C16:1 n-7)、花生四烯酸(C20:4 n-6)、肉豆蔻脑酸(C14:1 n-5)、亚麻酸(C18:3 n-3)、十七碳烯酸(C17:1 n-7)、二十碳三烯酸(C20:3 n-6)、二十碳三烯酸(C20:3 n-3)、二十碳五烯酸(C20:5 n-3)和二十二碳六烯酸(C22:6 n-3)。对于PUFA而言,55 ℃干燥后再经熟制的牛肉干,其各PUFA含量均高于25 ℃干燥后熟制的牛肉干。

对于C18:2 n-6、C18:3 n-3、C20:4 n-6、C20:5 n-3、C22:6 n-3等必需脂肪酸来说,其在牛肉干产品中均有一定含量,且除C22:6 n-3外,其余必需脂肪酸在55 ℃干燥、85 ℃熟制后牛肉干中的含量最高,而C22:6 n-3在人体内可以通过利用C18:2 n-6和C18:3 n-3来合成。因此,55 ℃干燥、85 ℃熟制后,牛肉干的营养价值损失最少。

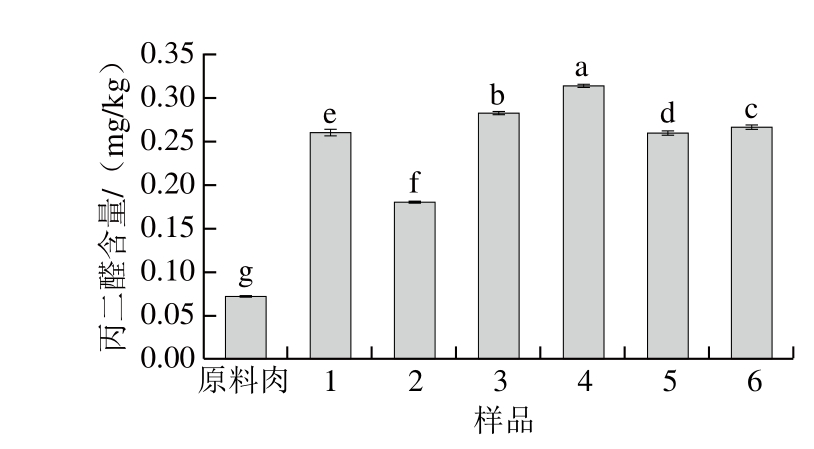

图7 不同热加工温度对牛肉干脂肪氧化的影响

Fig. 7 Effects of different thermal processing temperatures on fat oxidation of beef jerky

丙二醛是UFA氧化分解的产物[24],是反映UFA氧化的重要指标[25],表明脂肪次级氧化的程度[26]。由图7可知:25 ℃干燥后牛肉干的脂肪氧化程度显著高于55 ℃干燥(P<0.01);而150 ℃熟制后牛肉干的脂肪氧化程度显著高于85 ℃熟制(P<0.01);样品5的丙二醛含量最低,为(0.262±0.006) mg/kg。说明55 ℃干燥、85 ℃熟制可以有效延缓脂肪氧化,这与脂肪酸分析结果一致。

综上所述,干燥阶段,25 ℃比55 ℃干燥温度低,但所需干燥时间长,导致牛肉干UFA含量下降,SFA含量上升,脂肪氧化明显;熟制阶段,150 ℃熟制条件下,过高的温度导致牛肉干脂肪氧化加剧,UFA含量下降。因此55 ℃干燥、85 ℃熟制得到的牛肉干产品,其UFA、MUFA、PUFA含量最高,SFA含量最低,且脂肪氧化程度最低,牛肉干营养价值损失最少。本研究结果有助于肉制品加工企业选择合适的牛肉干热加工温度,使得牛肉干产品达到较高的营养价值。但本研究中所涉及的温度与时间对牛肉干脂肪酸的影响及脂肪氧化的交互作用还需进行进一步实验,以揭示温度与时间影响脂肪的具体机理。

[1] 刘孝沾, 孔永昌, 李丹. 肉和肉制品中脂肪氧化的研究进展[J]. 肉类工业, 2017(3): 47-49.

[2] 刘梦, 史智佳, 贡慧, 等. 天然抗氧化剂对不同热加工方式牛肉制品脂肪氧化的影响[J]. 肉类研究, 2017, 31(12): 17-22. DOI:10.7506/rlyj1001-8123-201712004.

[3] 王文艳, 贾彦杰, 彭增起. 天然抗氧化物在中式香肠中的应用研究进展[J]. 食品工业, 2014, 35(1): 231-234.

[4] MUHAMMAD A, IMRAN A, NADEEM M, et al. Enhancing the quality and lipid stability of chicken nuggets using natural antioxidants[J]. Lipids in Health and Disease, 2017, 16(1): 108.DOI:10.1186/s12944-017-0496-4.

[5] AKCAN T, ESTÉVEZ M, RICO S, et al. Hawberry (Crataegus monogyna Jaqc.) extracts inhibit lipid oxidation and improve consumer liking of ready-to-eat (RTE) pork patties[J]. Journal of Food Science and Technology, 2017, 54(5): 1248-1255. DOI:10.1007/s13197-017-2578-8.

[6] FAN Wenjiao, YI Yuwen, ZHANG Yongkui, et al. Effect of an antioxidant from bamboo leaves combined with tea polyphenol on biogenic amine accumulation and lipid oxidation in pork sausages[J].Food Science and Biotechnology, 2015, 24(2): 421-426. DOI:10.1007/s10068-015-0055-6.

[7] CANDO D, MORCUENDE D, UTRERA M, et al. Phenolic-rich extracts from Willowherb (Epilobium hirsutum L.) inhibit lipid oxidation but accelerate protein carbonylation and discoloration of beef patties[J]. European Food Research and Technology, 2014,238(5): 741-751. DOI:10.1007/s00217-014-2152-9.

[8] 贾娜, 王乐田, 戴琳, 等. 真空沟帮子烧鸡贮藏中脂肪氧化及感官品质的变化[J]. 肉类研究, 2014, 28(9): 13-16.

[9] WANG Weidong, SUN Yue'e, MA Lihua. Effect of high-oxygen modified atmosphere packaging on the tenderness, lipid oxidation and microbial growth of cooked pork[J]. Journal of Food Measurement and Characterization, 2018, 12(1): 395-402. DOI:10.1007/s11694-017-9652-9.

[10] PIRINYA W, SAOWAKON W. Quality changes of chicken meat jerky with different sweeteners during storage[J]. Journal of Food Science and Technology, 2015, 52(12): 8329-8335. DOI:10.1007/s13197-015-1884-2.

[11] YU Xiang, WU Haizhou, ZHANG Jianhao. Effect of Monascus as a nitrite substitute on color, lipid oxidation, and proteolysis of fermented meat mince[J]. Food Science and Biotechnology, 2015, 24(2):575-581. DOI:10.1007/s10068-015-0075-2.

[12] 张维悦, 夏杨毅, 侯佰慧, 等. KCl部分替代NaCl对腊肉脂肪氧化和脂肪酸变化的影响[J]. 食品与发酵工业, 2018, 44(9): 156-162.DOI:10.13995/j.cnki.11-1802/ts.015562.

[13] 熊明民, 马长伟. 猪肉肌间/脂肪组织在蒸煮过程中的脂肪酸组成变化[J].食品科学, 2014, 35(7): 64-67. DOI:10.7506/spkx1002-6630-201407013.

[14] 孙承锋, 周楠, 朱亮, 等. 卤猪肉加工过程中游离脂肪酸、游离氨基酸及核苷酸变化分析[J]. 现代食品科技, 2016, 32(6): 200-206.DOI:10.13982/j.mfst.1673-9078.2016.6.032.

[15] 国家农副加工产品及白酒质量监督检验中心(山西省食品质量监督检验中心). 酱卤肉制品: GB/T 23586—2009[S]. 北京: 中国标准出版社, 2009.

[16] 西藏出入境检验检疫局检验检疫技术中心, 西藏奇圣土特产品有限公司. 食品安全地方标准 风干牛肉: DBS 54/2001—2017[S]. 北京: 中国标准出版社, 2017.

[17] 中国商业联合会商业标准中心, 福建省厨师食品集团有限公司, 万里香食品有限公司, 等. 肉干: GB/T 23969—2009[S]. 北京: 中国标准出版社, 2009.

[18] 中华人民共和国国家卫生和计划生育委员会, 国家食品药品监督管理总局. 食品安全国家标准 食品中脂肪酸的测定: GB 5009.168—2016[S].北京: 中国标准出版社, 2016.

[19] 周慧敏, 赵燕, 任双, 等. 杀菌温度对乳化肠中脂肪酸组成和脂肪氧化的影响[J]. 食品科学, 2018, 39(11): 26-31. DOI:10.7506/spkx1002-6630-201811005.

[20] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品中丙二醛的测定: GB 5009.181—2016[S]. 北京: 中国标准出版社, 2016.

[21] COUTRON G, GANDEMER G. Lipolysis and oxidation in subcutaneous adipose tissue during dry-cured hamprocessing[J].Food Chemistry, 2012, 64(1): 95-101. DOI:10.1016/S0308-8146(98)00079-X.

[22] XU Weiming, XU Xinglian, ZHOU Guanghong, et al. Changes of intramuscular phospholipids and free fatty acids during the processing of Nanjing dry-cured duck[J]. Food Chemistry, 2008, 110(2): 279-284.DOI:10.1016/j.foodchem.2007.11.044.

[23] YANG Hongjun, MA Changwei, QIAO Fadong, et al. Lipolysis in intramuscular lipids during processing of traditional Xuanwei ham[J]. Meat Science, 2005, 71(4): 670-675. DOI:10.1016/j.meatsci.2005.05.019.

[24] 王强. 香肠脂肪氧化动力学特性及温度对其影响研究[J]. 食品科学,2013, 34(11): 130-133. DOI:10.7506/spkx1002-6630-201311029.

[25] WEBER J, BOCHI V C, RIBEIRO C P, et al. Effect of different cooking methods on the oxidation, proximate and fatty acid composition of silver catfish (Rhamdia quelen) fillets[J].Food Chemistry, 2008, 106(1): 140-146. DOI:10.1016/j.foodchem.2007.05.052.

[26] ERCOŞKUN H, ÖZKAL S G. Kinetics of traditional Turkish sausage quality aspects during fermentation[J]. Food Control, 2011, 22(2):165-172. DOI:10.1016/j.foodcont.2010.06.015.

Effects of Different Thermal Processing Temperatures on Fatty Acid Composition and Fat Oxidation of Beef Jerky

刘梦, 史智佳, 杨震. 不同热加工温度对牛肉干脂肪酸及脂肪氧化的影响[J]. 肉类研究, 2019, 33(2): 1-6. DOI:10.7506/rlyj1001-8123-20181228-242. http://www.rlyj.pub

LIU Meng, SHI Zhijia, YANG Zhen. Effects of different thermal processing temperatures on fatty acid composition and fat oxidation of beef jerky[J]. Meat Research, 2019, 33(2): 1-6. DOI:10.7506/rlyj1001-8123-20181228-242. http://www.rlyj.pub