鱼糜制品作为我国传统水产食品,因其口感细腻、味道鲜美和营养丰富深受消费者喜爱[1]。2017年我国鱼糜制品产量达154.19 万t,成为仅次于冷冻加工品和干腌制品的第三大水产加工制品[2]。鱼糜制品种类繁多,主要产品类型有鱼丸、鱼肠、鱼饼、鱼糕和鱼面等,一般采用水煮、蒸制、焙烤和油炸等加热模式熟制,可以加工成风味多样、方便可口的产品[3],但是这会导致消耗大量能量,并且产生大量废水和废油,从而造成环境污染问题[4],其中,油炸和焙烤产品在加工过程中会产生丙烯酰胺、苯并芘和杂环胺等危害物质,对人们的身体健康造成威胁[5-7]。

作为一种新技术生产的产品,微波加热鱼糜制品相比油炸或焙烤鱼糜制品更加安全营养,近年来成为广大专家学者的研究热点[8-9]。微波加热是利用极性分子摩擦生热原理内外同时加热,相比传统的外部加热模式(水浴、蒸汽和电加热)具有选择性强、热效率高、加热速度快、可以较好保持产品营养和风味等优点[10-11]。微波加热鱼糜制品时,可以使鱼糜在短时间内通过凝胶劣化温度区间,使鱼糜中的蛋白酶失活,提高鱼糜制品的凝胶特性[12]。目前,关于微波加热鱼糜制品的研究主要围绕微波加热参数和外源添加物展开[13-14],对其加工工艺条件中的斩拌时间和凝胶化处理时间的研究尚未见报道。斩拌和凝胶化处理是鱼糜制品加工中的关键工序,其中斩拌起到混匀物料的作用,斩拌期间在食盐的作用下会促进盐溶性蛋白溶出及肌球蛋白高级结构展开,凝胶化处理起到增强鱼糜凝胶强度的作用[15-18]。关于微波加热条件下,斩拌和凝胶化处理时间对鱼糜制品品质的影响尚未见报道。因此,本研究的目的是探究不同加工工艺对微波熟制鱼饼品质的影响,确定适合微波加热鱼糜制品的最佳斩拌时间和凝胶化处理时间,以期为高品质鱼糜制品的开发提供理论依据。

1 材料与方法

1.1 材料与试剂

白鲢冷冻鱼糜(AAA级),购于洪湖市井力水产有限公司;猪肥肉、食盐、生姜等购于某超市。

1.2 仪器与设备

WP700J17微波炉 格兰仕微波炉电器有限公司;AVANTIJ-26XP高速离心机 美国Beckman Coulter 公司;UltraScan XE色度仪 美国Hunter Lab公司; TA-XT2i/25质构分析仪 英国Stable Micro System 公司;CombiMax600食品调理机 德国博朗公司。

1.3 方法

1.3.1 鱼饼配方

以水分含量约为78%的鱼糜为基础,添加50%水、10%猪肥肉、10%交联酯化木薯淀粉、1.5%食盐、1%料酒、1%姜汁和0.5%白胡椒。

1.3.2 鱼饼制作工艺

鱼饼制作工艺:冷冻鱼糜(流水解冻0.5 h,调节水分含量至约78%)→斩拌(依次加入水、盐、脂肪和淀粉等,高速(1 500 r/min)混合斩拌3~9 min)→调味(加入姜汁、料酒和白胡椒,低速(700 r/min)斩拌1 min调配均匀)→成型(每次称220 g,放入真空包装袋中,挤压、铺平、抽真空,排出鱼糜中的气泡,均分为4 份,放入直径6.5 cm、高1.5 cm的圆柱形模具内)→凝胶化处理(40 ℃、0~40 min)→速冻(放入-18 ℃冰箱中冷冻12 h)→生胚制品→微波加热(微波高火(700 W)加热7 min)→成品[19]

1.3.3 实验设计

生胚鱼饼制作过程中,在基础工艺和配方条件下,分别研究斩拌时间(3、4、5、6、7、8、9 min)和凝胶化处理时间(0、10、20、30、40 min,40 ℃)对微波熟制鱼饼凝胶强度、质构、持水性、白度(W)和感官特性的影响。进一步以斩拌时间和凝胶化处理时间为试验单因素,以凝胶强度、W和感官评分为考察指标,设计正交试验优化鱼饼的加工工艺。

1.3.4 指标测定

1.3.4.1 破断力和凹陷深度测定

参考曹立伟等[2 0]的测定方法。微波熟制后的鱼饼放置1 h 后,将样品切成长×宽×高为20 mm×20 mm×15 mm的立方体,室温条件下用质构仪测定其破断力和凹陷深度。参数设置为:选用P/0.25S探头,穿刺距离12 mm,测前速率3 mm/s,测试速率 1 mm/s,测后速率3 mm/s。

1.3.4.2 质构测定

参考荣建华等[21]的方法。微波熟制后的鱼饼放置1 h后,将样品切成长×宽×高为20 mm×20 mm×15 mm的立方体,采用TA.XT.Plus物性测试仪测定。选用TPA模式,测试探头选择P/36R,测前速率5 mm/s,测中速率1 mm/s,测后速率5 mm/s,压缩比50%。

1.3.4.3 持水性测定

在Yin等[22]的方法基础上稍作修改。称取1.0 g鱼糜凝胶制品(m1),用双层滤纸包裹后放入50 mL离心管中,在3 000 r/min、4 ℃条件下离心15 min,离心后取出称质量(m2)。持水性按照公式(1)计算。

1.3.4.4 色度测定

将成品切成厚度为5 mm的薄片,用色度仪测定样品的亮度值(L*)、红度值(a*)和黄度值(b*),a*为正代表偏红,a*为负代表偏绿,b*为正代表偏黄,b*为负代表偏蓝,测定前用标准白板校正[23]。W按照 公式(2)计算。

1.3.4.5 感官评价

由经过培训的5 人对微波熟制鱼饼的色泽、气味、口感和组织状态进行评定,评分标准[24]如表1所示。

表 1 微波熟制鱼饼的感官评定标准

Table 1 Criteria for sensory evaluation of microwave cooked fish cake

指标 评定标准 感官评分气味有混合香味 9~10肉香味不足,有腥味 7~8无肉香味,腥味过重 5~6有不良气味 0~4色泽色白,有光泽 9~10色白,略有光泽 7~8偏黄色,略有光泽 5~6偏黄色,无光泽 0~4组织状态表面光滑,无气孔,结构致密均匀,无游离脂肪或水析出 9~10表面光滑,有气孔,结构致密,不均匀,无游离脂肪或水析出 7~8表面光滑,有孔洞,结构较松散,略有游离脂肪或水析出 5~6表面光滑,有孔洞,结构较松散,有较多游离脂肪或水析出 0~4口感弹性好,硬度适中,口感润滑,不油腻 9~10弹性一般,硬度适中,口感润滑,较油腻 7~8弹性差,较硬或较软,口感较粗糙 5~6无弹性,硬度较大或较小,口感粗糙或过于油腻 0~4

1.4 数据处理

采用Excel 2019软件处理数据和绘图,采用SAS 9.2软件对数据进行单因素方差分析,采用Origin 9.3软件作图。实验均重复3 次,结果均用平均值±标准差表示。

2 结果与分析

2.1 斩拌时间对微波熟制鱼饼品质的影响

2.1.1 斩拌时间对微波熟制鱼饼凝胶强度的影响

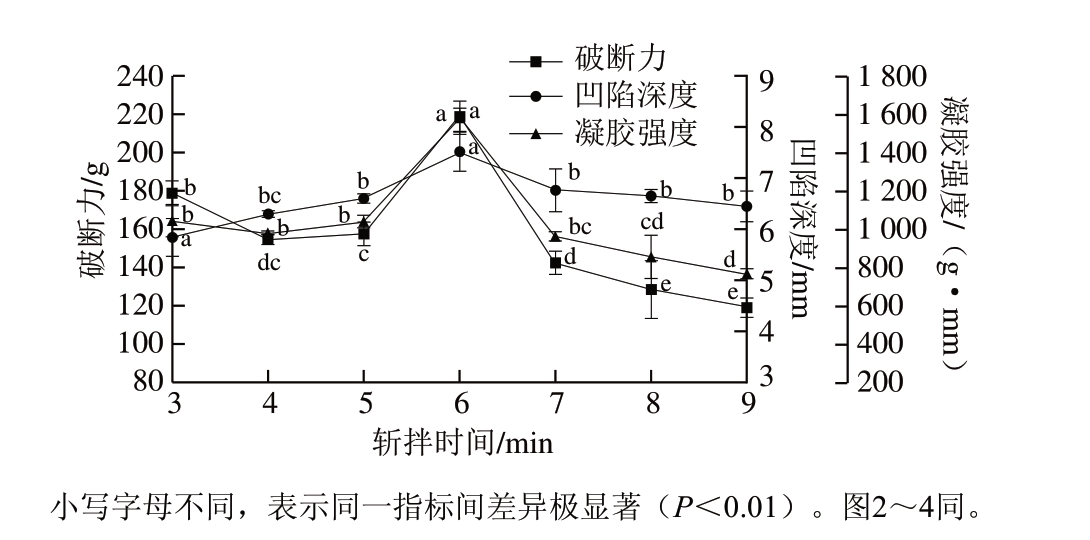

由图1可知,随着斩拌时间的延长,鱼饼的破断力、凹陷深度和凝胶强度总体上均呈先上升后下降的趋势。在斩拌6 min时,鱼饼的破断力、凹陷深度和凝胶强度均取得最大值,分别为218.77 g、7.49 mm和1 569.8 g·mm,说明适当的斩拌时间可有效提高鱼糜的凝胶强度。当斩拌时间过短时,鱼糜中肌纤维组织破坏程度小,里面的盐溶性蛋白没有充分溶出,凝胶化程度低,不能形成良好的网络结构,从而导致形成的凝胶品质降低[25]。研究表明,肌球蛋白是影响鱼糜凝胶特性的重要因素,鱼糜蛋白在高速斩拌的强剪切力作用下,加速肌球蛋白从肌原纤维蛋白束中分离出来,适当延长斩拌时间有利于肌球蛋白解离并释放出内部的功能性基团(有利于增强分子间作用力),从而增强鱼糜的凝胶强度[26]。斩拌时间过长时,随着温度的升高,鱼糜中的肌原纤维蛋白变性,导致鱼饼凝胶品质变差,另外,过长的斩拌时间使得肌肉细胞释放的组织蛋白酶对肌原纤维蛋白的作用时间延长,这进一步促进了肌原纤维蛋白的降解,导致形成的凝胶网络结构较差[27]。

图 1 斩拌时间对微波熟制鱼饼凝胶强度的影响

Fig. 1 Effects of chopping time on gel strength of microwave cooked fish cake

2.1.2 斩拌时间对微波熟制鱼饼质构的影响

表 2 斩拌时间对微波熟制鱼饼质构特性的影响

Table 2 Effects of chopping time on TPA properties of microwave cooked fish cake

注:同列小写字母不同,表示不同斩拌时间差异极显著(P<0.01)。 表3~6同。

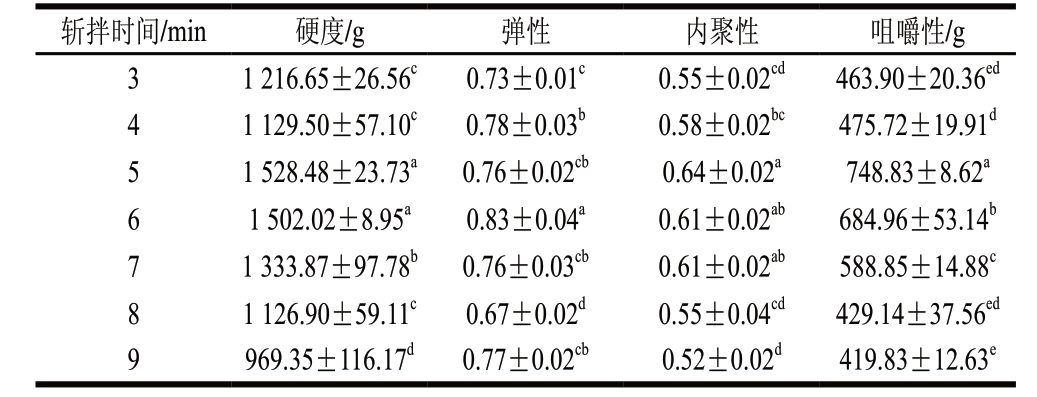

斩拌时间/min 硬度/g 弹性 内聚性 咀嚼性/g 3 1 216.65±26.56c 0.73±0.01c 0.55±0.02cd 463.90±20.36ed 4 1 129.50±57.10c 0.78±0.03b 0.58±0.02bc 475.72±19.91d 5 1 528.48±23.73a 0.76±0.02cb 0.64±0.02a 748.83±8.62a 6 1 502.02±8.95a 0.83±0.04a 0.61±0.02ab 684.96±53.14b 7 1 333.87±97.78b 0.76±0.03cb 0.61±0.02ab 588.85±14.88c 8 1 126.90±59.11c 0.67±0.02d 0.55±0.04cd 429.14±37.56ed 9 969.35±116.17d 0.77±0.02cb 0.52±0.02d 419.83±12.63e

由表2可知,斩拌时间对鱼饼的硬度、弹性、咀嚼性和内聚性均有极显著影响(P<0.01)。随着斩拌时间的延长,鱼饼的弹性、内聚性和咀嚼性呈先上升后下降的趋势,在斩拌5 min时,鱼饼的硬度、内聚性和咀嚼性达到最大值,分别为1 528.48 g、0.64和748.83 g,在斩拌6 min时,鱼饼的弹性最好,为0.83。弹性反映了鱼饼去除挤压力后的恢复性能,与鱼糜凝胶中蛋白质网络结构的变化紧密相关。内聚性表示鱼饼经第1次压缩变形后显示出的对第2次压缩的抵抗能力,与鱼糜凝胶蛋白内部结构相关。上述结果说明,斩拌5、6 min时鱼糜凝胶中蛋白质结合紧密,形成的网络结构较好,这与孔保华等[28]的研究结果相似。适当的斩拌时间可显著提高肉糜凝胶的质构特性,斩拌时间过长或过短均不利于肉糜形成良好的凝胶网络结构。斩拌时间过长会引起蛋白质的部分变性,影响肌原纤维蛋白的乳化力和黏着力,从而导致产品的硬度、弹性、内聚性和咀嚼性减小,品质下降;斩拌时间过短时,盐溶性蛋白无法充分溶出,导致形成肉糜制品的凝胶品质下降[29],进而导致产品的质构参数下降。

2.1.3 斩拌时间对微波熟制鱼饼色度的影响

表 3 斩拌时间对微波熟制鱼饼色度的影响

Table 3 Effects of chopping time on color parameters of microwave cooked fish cake

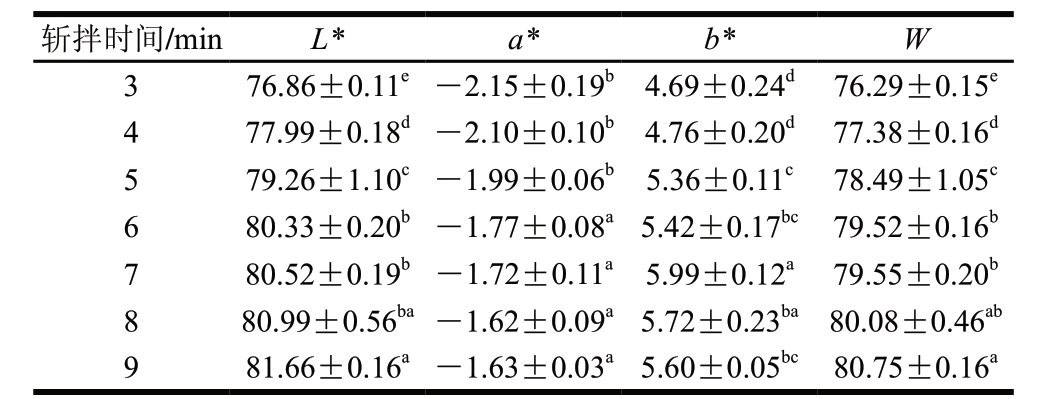

斩拌时间/min L* a* b* W 3 76.86±0.11e -2.15±0.19b 4.69±0.24d 76.29±0.15e 4 77.99±0.18d -2.10±0.10b 4.76±0.20d 77.38±0.16d 5 79.26±1.10c -1.99±0.06b 5.36±0.11c 78.49±1.05c 6 80.33±0.20b -1.77±0.08a 5.42±0.17bc 79.52±0.16b 7 80.52±0.19b -1.72±0.11a 5.99±0.12a 79.55±0.20b 8 80.99±0.56ba -1.62±0.09a 5.72±0.23ba 80.08±0.46ab 9 81.66±0.16a -1.63±0.03a 5.60±0.05bc 80.75±0.16a

W是评价鱼糜制品外观品质的重要因素,产品的外观颜色严重影响消费者对产品的接受度和选择性。由表3可知,斩拌时间对鱼饼的L*、a*、b*、W均有极显著影响(P<0.01),随着斩拌时间的延长,鱼饼的L*、a*、b*、W分别从76.86、-2.15、4.69、76.29增加到81.66、-1.63、5.60、80.75。研究表明,W的变化与光在气泡中的折射和产品表面自由水的散射有关[30]。随着斩拌时间的延长,混入鱼糜中的空气增多,导致光的折射效果增强,W增大。

2.1.4 斩拌时间对微波熟制鱼饼持水性和感官评分的影响

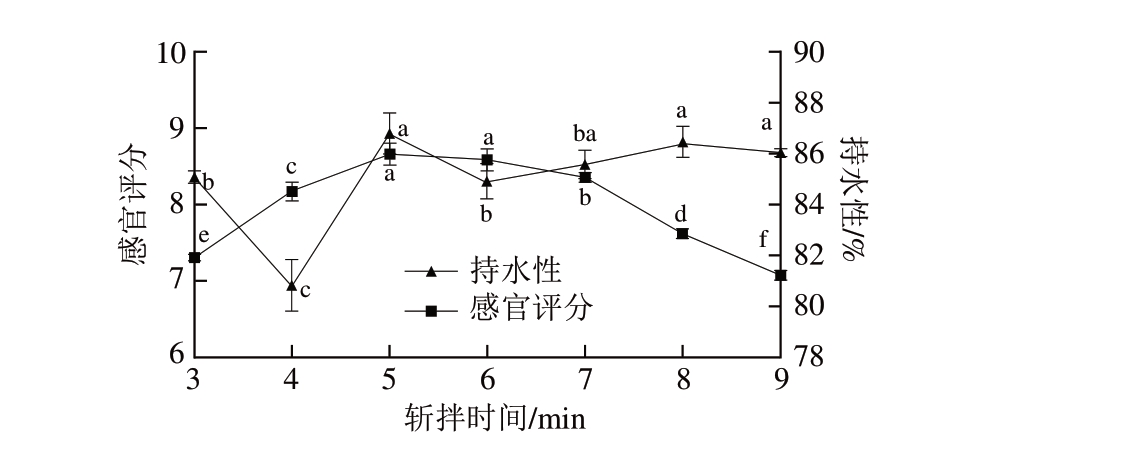

持水性是鱼糜制品质量检测的重要指标[31],鱼糜凝胶的持水性主要是通过肌球蛋白和肌动蛋白交联形成的网络结构截留水分,在一定程度上反映了鱼糜凝胶中水分子和蛋白质之间的结合状况以及凝胶网络结构的致密程度[32]。持水性强的鱼糜凝胶,其网络结构致密紧凑,内部的水分不易流出,具有较高的强度和弹性[33]。感官评分是评价鱼饼综合品质的重要指标,对产品的可接受性有重要影响。

由图2可知,斩拌时间对鱼饼的持水性和感官评分均有极显著影响(P<0.01)。在斩拌5 min时,鱼饼的持水性达到最大值,说明此时形成的凝胶网络结构致密,水分子和蛋白质结合紧密,使得水分不易流出,从而提高了鱼饼的持水性。随着斩拌时间的延长,鱼饼的感官评分呈现先上升后下降趋势,在斩拌5 min时,鱼饼的感官评分最高。感官评价时,食品风味物质在口腔中释放,风味物质的释放过程与凝胶网络结构相关[34],结合图1分析可知,在斩拌5 min时,鱼饼的凝胶特性、质构等品质指标均取得较大值,说明此时鱼饼的凝胶结构均匀致密,品质较佳。

图 2 斩拌时间对微波熟制鱼饼持水性和感官评分的影响

Fig. 2 Effects of chopping time on water-holding capacity and sensory score of microwave cooked fish cake

2.2 凝胶化处理时间对微波熟制鱼饼品质的影响

2.2.1 凝胶化处理时间对微波熟制鱼饼凝胶强度的影响

图 3 凝胶化处理时间对微波熟制鱼饼凝胶强度的影响

Fig. 3 Effects of cold gelling time on gel strength of microwave cooked fish cake

由图3可知,随着凝胶化处理时间的延长,鱼饼的破断力、凹陷深度和凝胶强度均呈先上升后下降的趋势。与对照组相比(凝胶化处理0 min),将生胚鱼饼成型后凝胶化处理一段时间(20 min以内)极显著提高了其破断力、凹陷深度和凝胶强度(P<0.01),在凝胶化处理20 min时,鱼饼的破断力、凹陷深度和凝胶强度达到最大值,分别为243.16 g、8.14 mm和1 978.84 g·mm,说明适当的凝胶化处理时间可有效提高鱼糜的凝胶强度。凝胶化处理与鱼糜中的内源性转谷氨酰胺酶有关,凝胶化处理温度影响鱼糜肌原纤维蛋白构象,低温时,肌球蛋白的超螺旋结构不能解旋,有利于转谷氨酰胺酶催化肌球蛋白重链聚合,从而增强鱼糜凝胶特性[35]。有研究证明,鱼糜凝胶在低温(-5 ℃)下静置一段时间再加热到80 ℃,可增强凝胶网络的持水性[36-37]。但是,长时间的凝胶化处理会降低鱼糜凝胶强度,这是由于鲢鱼糜中的组织蛋白酶在40 ℃以下依然保持活性状态,因此可以推测,长时间的凝胶化处理使鱼糜蛋白质过度水解,导致鱼糜凝胶劣化,最终造成鱼饼的品质下降[38]。

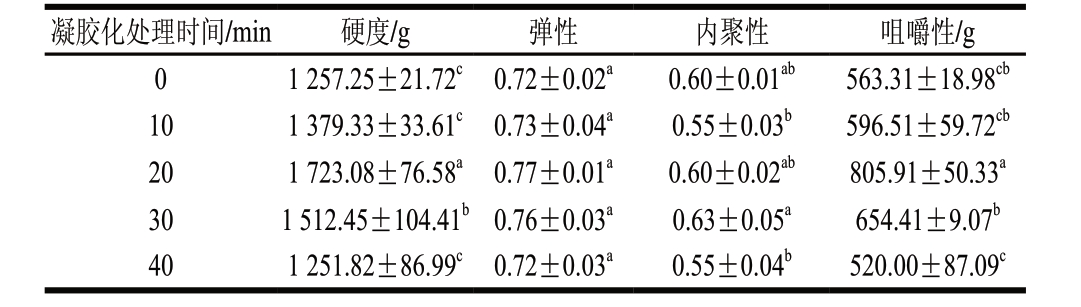

2.2.2 凝胶化处理时间对微波熟制鱼饼质构的影响

表 4 凝胶化处理时间对微波熟制鱼饼质构特性的影响

Table 4 Effects of gelling time on TPA characteristics of microwave cooked fish cake

凝胶化处理时间/min 硬度/g 弹性 内聚性 咀嚼性/g 0 1 257.25±21.72c 0.72±0.02a 0.60±0.01ab 563.31±18.98cb 10 1 379.33±33.61c 0.73±0.04a 0.55±0.03b 596.51±59.72cb 20 1 723.08±76.58a 0.77±0.01a 0.60±0.02ab 805.91±50.33a 30 1 512.45±104.41b 0.76±0.03a 0.63±0.05a 654.41±9.07b 40 1 251.82±86.99c 0.72±0.03a 0.55±0.04b 520.00±87.09c

由表4可知,凝胶化处理时间对鱼饼的硬度、内聚性和咀嚼性均有极显著影响(P<0.01),对弹性影响不显著(P>0.05)。随着凝胶化处理时间的延长,鱼饼的硬度、弹性和咀嚼性均呈先增加后减小的趋势,内聚性呈先减小后增加再减小的趋势。凝胶化处理20 min显著改善了鱼饼的质构特性,此时鱼饼的硬度、弹性和咀嚼性均取得最大值,分别为1 723.08 g、0.77和805.91 g,相比未进行凝胶化处理时分别增加37.05%、6.94%和43.07%,说明适当的凝胶化处理时间有助于提升鱼饼品质,这与Liu Lei等[39]的研究结果类似。有研究表明,40 ℃条件下,不同的凝胶化时间可能会引起蛋白质构象发生不同变化,导致参与交联反应的基团(谷氨酰胺和赖氨酸)不同程度地暴露出来,适当的凝胶化时间可能引起谷氨酰胺转氨酶活性位点的疏水区域和底物谷氨酰胺残基的充分暴露和相互作用,使得形成的凝胶网络结构均匀致密[40]。延长凝胶化处理时间,会引起由热稳定碱性蛋白酶诱导的蛋白质降解,凝胶强度下降,从而导致鱼糜制品的硬度、内聚性、咀嚼性和弹性均有所下降,品质变差。

2.2.3 凝胶化处理时间对微波熟制鱼饼色度的影响

表 5 凝胶化处理时间对微波熟制鱼饼色度的影响

Table 5 Effects of gelling time on color parameters of microwave cooked fish cake

凝胶化处理时间/min L* a* b* W 0 79.04±0.05c -1.95±0.08b 5.70±0.03a 78.19±0.05c 10 78.10±0.13d -1.97±0.07b 5.77±0.06a 77.26±0.14d 20 81.82±0.10a -1.70±0.02a 5.75±0.10a 80.86±0.07a 30 81.80±0.66a -1.73±0.14a 5.85±0.22a 80.80±0.68a 40 80.86±0.14b -1.75±0.07a 5.45±0.08b 80.02±0.13b

由表5可知,凝胶化处理时间对鱼饼的L*、a*、b*和W均有显极著影响(P<0.01)。随着凝胶化处理时间的延长,鱼饼的W呈先下降后上升再缓慢下降的趋势,在凝胶化处理20 min时,W达到最大值,为80.86,相比未进行凝胶化处理时增加3.41%。有研究指出,鱼糜凝胶W的变化与蛋白质的变性相关,在凝胶化处理期间蛋白质的变性和聚集会引起水的释放,释放的水渗出到凝胶表面,会增加光的散射程度,从而使W增大[41-42]。相比未进行凝胶化处理的鱼饼,凝胶化处理不同时间引起鱼糜凝胶蛋白质发生不同程度的变性,从而导致鱼饼的W发生变化。

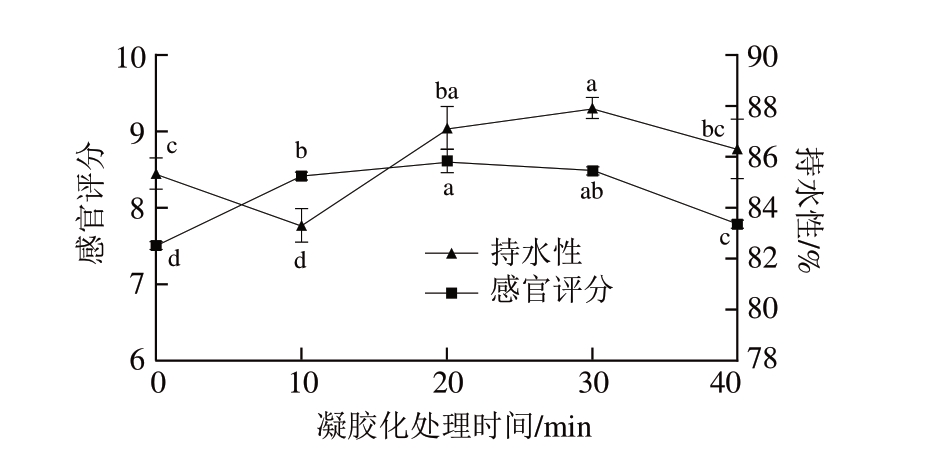

2.2.4 凝胶化处理时间对微波熟制鱼饼持水性和感官评分的影响

图 4 凝胶化处理时间对微波熟制鱼饼持水性和感官评分的影响

Fig. 4 Effects of gelling time on water-holding capacity and sensory score of microwave cooked fish cake

由图4可知,凝胶化处理时间对鱼饼的持水性和感官评分均有极显著影响(P<0.01)。随着凝胶化处理时间的延长,鱼饼的持水性呈先下降后上升再下降的趋势,当凝胶化处理30 min时,鱼饼的持水性达到最大值,为87.91%,相比未进行凝胶化处理增加3.02%,此时鱼糜凝胶形成的三维网络结构较为紧密,使得水分子不易流出。鱼饼的感官评分随着凝胶化处理时间的延长呈先上升后下降的趋势,在凝胶化处理20 min时,鱼饼的感官评分取得最大值,为8.61 分,进一步延长处理时间,鱼饼的感官评分显著下降至7.78 分,说明适当的凝胶化处理时间可以提高鱼饼的感官品质,使得鱼饼的口感更佳,感官评分更高。这是由于适当的凝胶化处理时间可以使肌球蛋白充分伸展,相互交联形成更加均匀、致密的网络结构[43],制得鱼饼的组织结构细密、咀嚼性好、富有弹性。

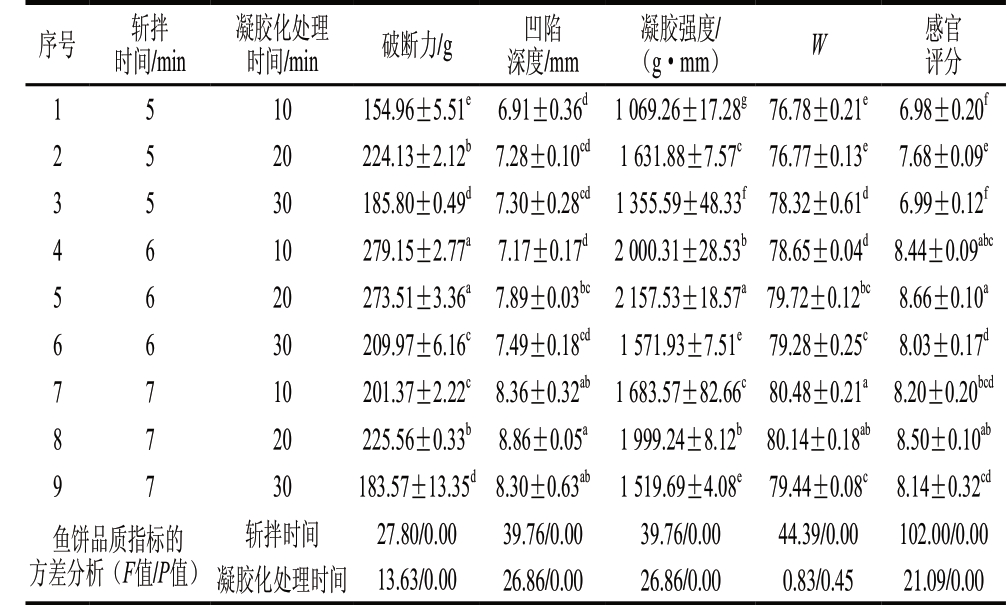

2.3 正交试验结果

表 6 正交试验设计及结果

Table 6 Orthogonal array design with experimental results

注:P>0.05表示该实验因素对测试指标无显著影响,P<0.05表示该实验因素对测试指标有显著影响。

序号 斩拌时间/min凝胶化处理时间/min 破断力/g 凹陷深度/mm凝胶强度/(g·mm) W 感官评分1 5 10 154.96±5.51e 6.91±0.36d 1 069.26±17.28g 76.78±0.21e 6.98±0.20f 2 5 20 224.13±2.12b 7.28±0.10cd 1 631.88±7.57c 76.77±0.13e 7.68±0.09e 3 5 30 185.80±0.49d 7.30±0.28cd 1 355.59±48.33f 78.32±0.61d 6.99±0.12f 4 6 10 279.15±2.77a 7.17±0.17d 2 000.31±28.53b 78.65±0.04d 8.44±0.09abc 5 6 20 273.51±3.36a 7.89±0.03bc 2 157.53±18.57a 79.72±0.12bc 8.66±0.10a 6 6 30 209.97±6.16c 7.49±0.18cd 1 571.93±7.51e 79.28±0.25c 8.03±0.17d 7 7 10 201.37±2.22c 8.36±0.32ab 1 683.57±82.66c 80.48±0.21a 8.20±0.20bcd 8 7 20 225.56±0.33b 8.86±0.05a 1 999.24±8.12b 80.14±0.18ab 8.50±0.10ab 9 7 30 183.57±13.35d 8.30±0.63ab 1 519.69±4.08e 79.44±0.08c 8.14±0.32cd鱼饼品质指标的方差分析(F值/P值)斩拌时间 27.80/0.00 39.76/0.00 39.76/0.00 44.39/0.00 102.00/0.00凝胶化处理时间 13.63/0.00 26.86/0.00 26.86/0.00 0.83/0.45 21.09/0.00

以斩拌时间和凝胶化处理时间为试验单因素,综合考虑鱼饼的凝胶强度、W和感官品质,设计正交试验,优化微波熟制鱼饼的关键工艺参数。

由表6可知,斩拌时间对鱼饼凝胶强度、W和感官评分均有显著影响(P<0.05),凝胶化处理时间对鱼饼的凝胶强度和感官评分有显著影响(P<0.05)。5号试验组鱼饼的凝胶强度和感官评分均取得最大值,7号试验组鱼饼的W取得最大值,考虑到产品接受度主要受感官评价的影响,因此选择5号试验组为最优工艺,即斩拌时间为6 min,凝胶化处理时间为20 min,此时鱼饼的凝胶强度为2 157.53 g·mm,W为79.72,感官评分为8.66 分。

F值越大,表示该实验因素对品质指标的影响作用越大,分析可知,斩拌时间和凝胶化处理时间对鱼饼品质指标的影响顺序为:斩拌时间>凝胶化处理时间。

表 7 优化工艺条件的验证结果

Table 7 Verification of optimized process conditions

指标 斩拌时间/min凝胶化处理时间/min 破断力/g 凹陷深度/mm凝胶强度/(g·mm) W 感官评分结果 6 20 263.23±31.60 8.44±1.34 2 192.89±93.50 79.39±0.15 8.54±0.18

由表7可知,在优化的工艺条件下进行验证实验,测得鱼饼的各品质指标,结果表明,验证实验结果与正交设计5号试验组接近,说明此工艺条件为微波熟制鱼饼的最佳工艺条件。

3 结 论

斩拌时间和凝胶化处理时间对微波熟制鱼饼的凝胶特性、硬度、咀嚼性、内聚性、持水性、W和感官评分均有极显著影响(P<0.01)。在斩拌5、6 min时,鱼饼的各品质指标均取得较大值,此时鱼饼的凝胶结构致密稳定、口感好。凝胶化处理显著提升了鱼饼的品质,在凝胶化处理20 min时,鱼饼的品质明显优于未进行凝胶化处理的样品。通过正交试验优化鱼饼的工艺条件,得到鱼饼斩拌和凝胶化处理的最佳工艺为斩拌6 min,凝胶化处理20 min,此时鱼饼的凝胶强度为2 157.53 g·mm,W为79.72,感官评分为8.66 分,鱼饼的色泽均匀饱满,凝胶结构致密稳定,感官品质最佳。

[1] ENDOO N, YONGSAWATDIGUL J. Comparative study on chemical and gel-forming properties of surimi from freshwater and marine fish during frozen storage[J]. Food and Applied Bioscience Journal, 2014, 2(3): 192-202.

[2] 农业部渔业渔政管理局. 中国渔业统计年鉴[M]. 北京: 中国农业出版社, 2018: 89.

[3] 彭增起, 刘承初, 邓尚贵. 水产品加工学[M]. 北京: 中国轻工业出版社, 2010: 153-154.

[4] CAO Hongwei, FAN Daming, JIAO Xidong, et al. Heating surimi products using microwave combined with steam methods: study on energy saving and quality[J]. Innovative Food Science and Emerging Technologies, 2018, 47: 231-240. DOI:10.1016/j.ifset.2018.03.003.

[5] NAHAB F, PEARSON K, FRANKEL M R, et al. Dietary fried fish intake increases risk of CVD: the reasons for geographic and racial differences in stroke (REGARDS) study[J]. Public Health Nutrition, 2016, 19(18): 1-10. DOI:10.1017/S136898001600152X.

[6] MOZAFFARIAN D, GOTTDIENER J S, SISCOVICK D S. Intake of tuna or other broiled or baked fish versus fried fish and cardiac structure, function, and hemodynamics[J]. The American Journal of Cardiology, 2006, 97(2): 216-222. DOI:10.1016/j.amjcard.2005.08.025.

[7] SEMEDO TAVARES W P, DONG S, JIN W, et al. Effect of different cooking conditions on the profiles of Maillard reaction products and nutrient composition of hairtail (Thichiurus lepturus) fillets[J]. Food Research International, 2018, 103: 390-397. DOI:10.1016/j.foodres.2017.10.063.

[8] 闫虹, 林琳, 叶应旺, 等. 两种微波加热处理方式对白链鱼糜凝胶特性的影响[J]. 现代食品科技, 2014, 30(4): 196-204.

[9] 杨昭, 姚玉静, 黄佳佳, 等. 微波和烘烤工艺对鲳鱼脆片挥发性物质成分的影响[J]. 食品科技, 2018(10): 186-194. DOI:10.13684/j.cnki.spkj.2018.10.032.

[10] JI Lei, XUE Yong, ZHANG Tao, et al. The effects of microwave processing on the structure and various quality parameters of Alaska pollock surimi protein-polysaccharide gels[J]. Food Hydrocolloids, 2017, 63: 77-84. DOI:10.1016/j.foodhyd.2016.08.011.

[11] 朱克卫. 微波处理改善鱼糜制品凝胶性的研究进展[J]. 农产品加工(学刊), 2014(18): 60-63. DOI:10.3969/jissn.1671-9646(X).2014.09.050.

[12] 叶川. 微波处理与卡拉胶对低盐白鲢鱼糜凝胶特性的影响[D]. 合肥: 合肥工业大学, 2016: 5-6.

[13] 汪兰, 付晓燕, 史兆龙, 等. 微波膨化淡水鱼糜脆片的工艺[J]. 食品与生物技术学报, 2016(10): 1045-1052. DOI:10.3969/j.issn.1673-1689.2016.10.006.

[14] 薛长风, 徐云升, 裴志胜, 等. 利用微波真空技术开发膨化鱼糜饼研究[J]. 保鲜与加工, 2016(6): 87-91.

[15] 王蒙娜, 熊善柏, 尹涛, 等. 白鲢鱼糜斩拌工艺参数优化研究[J]. 食品科学技术学报, 2017(5): 61-65.

[16] 陈雅平, 黄秀娟, 陈日春, 等. 斩拌条件对高品质鱼糜制品凝胶强度的影响[J]. 农产品加工, 2016(20): 22-24. DOI:10.16693/j.cnki.1671-9646(X).2016.10.036.

[17] 陈秋妹, 刘智禹, 滕用雄, 等. 新型重组鱼排及其低温凝胶化作用的研究[J]. 中国食品学报, 2018(6): 200-206. DOI:10.16429/j.1009-7848.2018.06.026.

[18] MONTEJANO J G, HAMANR D D. Final strengths and rheological changes during processing of thermally induced fish muscle gels[J]. Journal of Rheology, 1983, 27(2): 577-582. DOI:10.1122/1.549730.

[19] 夏文水, 罗永康, 熊善柏. 大宗淡水鱼贮运保鲜与加工技术[M]. 北京: 中国农业出版社, 2014: 102.

[20] 曹立伟, 熊善柏, 李莎莎, 等. 变性淀粉对鲢鱼糜冻结速率及凝胶特性的影响[J]. 水产学报, 2014(9): 1592-1600. DOI:10.3724/SP.J.1231.2014.49228.

[21] 荣建华, 张亮子, 谢淑丽, 等. 冷冻对脆肉鲩和草鱼肉微观结构和质构特性的影响[J]. 食品科学, 2015, 36(12): 243-248. DOI:10.7506/sPkx1002-6630-201512046.

[22] YIN T, REED Z H, PARK J W. Gelling properties of surimi as affected by the particle size of fish bone[J]. LWT-Food Science and Technology, 2014, 58(2): 412-416. DOI:10.1016/j.lwt.2014.03.037.

[23] PARK J W. Functional protein additives in surimigels[J]. Journal of Food Science, 1994, 59(3): 525-527. DOI:10.1111/J.1365-2621.1994.TB05554.X.

[24] 王卫芳. 鱼肉猪肉复合凝胶制品的开发及其影响因素的研究[D]. 武汉: 华中农业大学, 2006: 18. DOI:10.7666/d.y1428078.

[25] 李贤. 破碎方式对鱼糜凝胶特性的影响[D]. 武汉: 华中农业大学, 2014: 8-9; 21-22. DOI:10.7666/d.y1428078.

[26] POOWAKANJANA S, MAYER S G, PARK J W. Optimum chopping conditions for Alaska pollock, Pacific whiting, and threadfin bream surimi paste and gel based on rheological and Raman spectroscopic analysis[J]. Journal of Food Science, 2012, 7(4): 88-97.

[27] CAO Minjie, SHAO Wei, LI Yan, et al. Identification of a myofibrilbound serine proteinase in the skeletal muscle of silver carp[J]. Journal of Food Biochemistry, 2004, 28(5): 373-386. DOI:10.1111/j.1745-4514.2004.04203.x.

[28] 孔保华, 郑冬梅, 刁新平. 斩拌时间和pH值对牛肉凝胶特性的影响[J]. 食品与发酵工业, 2003, 29(9): 13-16. DOI:10.3321/j.issn:0253-990X.2003.09.004.

[29] 刘淑华. 漂洗和擂溃工艺对鳙鱼鱼糜凝胶强度的影响[J]. 福建农林大学学报(自然版), 2007, 36(2): 176-179. DOI:10.3969/j.issn.1671-5470.2007.02.016.

[30] TAHERGORABI R, JACZYNSKI J. Physicochemical changes in surimi with salt substitute[J]. Food Chemistry, 2012, 132: 1281-1286. DOI:10.1016/j.foodchem.2011.11.104.

[31] 柳丽宁, 翁武银, 大迫一史. 淀粉和鱼糜品质对鱼糜凝胶性质的影响[J]. 食品工业科技, 2016, 37(11): 80-84. DOI:10.13386/j.issn1002-0306.2016.11.008.

[32] RAWDKUEN S, BENJAKUL S. Whey protein concentrate: autolysis inhibition and effects on the gel properties of surimi prepared from tropical fish[J]. Food Chemistry, 2008, 106(3): 1077-1084. DOI:10.1016/j.foodchem.2007.07.028.

[33] LIU Ru, ZHAO Siming, XIONG Shanbai, et al. Role of secondary structures in the gelation of porcine myosin at different pH values[J]. Meat Science, 2008, 80(3): 632-639. DOI:10.1016/j.meatsci.2008.02.014.

[34] 安玥琦, 熊善柏. 肌原纤维蛋白转谷氨酰胺酶交联程度对鱼糜凝胶及其风味释放影响的研究进展[J]. 食品科学, 2015, 36(7): 235-239. DOI:10.7506/spkx1002-6630-201507043.

[35] KUMAZAWA Y, NUMAZAWA T, SEGURO K, et al. Suppression of surimi gel setting by transglutaminase inhibitors[J]. Journal of Food Science, 1995, 60: 715-717. DOI:10.1111/j.1365-2621.1995.tb06213.x.

[36] LEE N, PARK J W. Calcium compounds to improve gel functionality of Pacific whiting and Alaska pollock surimi[J]. Journal of Food Science, 1998, 63(6): 969-974. DOI:10.1111/j.1365-2621.1998.tb15835.x.

[37] NIWA E. Physico-chemical behavior of fish meat proteins Ⅱ. Reactivities of side groups of polypeptide chains during setting of fish meat paste[J]. Nippon Suisan Gakkaishi, 1971, 37: 884-889.

[38] 孔保华, 南庆贤. 鲢鱼组织蛋白酶活性的研究[J]. 东北农业大学学报, 2001(2): 170-174. DOI:10.3969/j.issn.1005-9369.2001.02.012.

[39] LIU Lei, LUO Yongkang, SONG Yongling, et al. Study on gel properties of silver carp (Hypophthalmichthys molitrix) and white croaker (Argyrosomus argentatus) blended surimi at different setting conditions[J]. Journal of Aquatic Food Product Technology, 2012, 22(1): 36-46. DOI:10.1080/10498850.2011.623263.

[40] BENJAKUL S, VISESSANGUAN W, CHANTARASUWAN C. Effect of high-temperature setting on gelling characteristic of surimi from some tropical fish[J]. International Journal of Food Science and Technology, 2004, 39(6): 671-680. DOI:10.1111/j.1365-2621.2004.00825.x.

[41] HWANG J S, LAI K M, HSU K C. Changes in textural and rheological properties of gels from tilapia muscle proteins induced by high pressure and setting[J]. Food Chemistry, 2007, 104(2): 746-753. DOI:10.1016/j.foodchem.2006.11.075.

[42] TACHASIRINUKUN P, CHAIJAN M, RIEBROY S. Effect of setting conditions on proteolysis and gelling properties of spotted featherback (Chitala ornata) muscle[J]. LWT-Food Science and Technology, 2016, 66: 318-323. DOI:10.1016/j.lwt.2015.10.050.

[43] 郑捷, 马安妮, 胡爱军, 等. 加热方式对复合型蔬菜鱼丸品质的影响研究[J]. 食品科技, 2018, 43(10): 200-204.