牛肉是我国的第二大肉类食品,不仅味道鲜美,且具有极高的营养价值,其氨基酸组成更接近人体需要,具有较高的经济价值。近年来,牛肉消费量快速增长,品质要求也日益严格[1-2]。冷冻是目前肉品贮藏保鲜最主流且经济可行的方式,冷冻肉也是地区间流通和进出口贸易中原料肉的主要形态[3-4]。冷冻肉品在食用或深加工之前一般都需要进行解冻。解冻是冰结晶还原溶解成水,同时恢复肉品原有状态和特性的工艺过程[5]。而冻结和解冻过程是非常复杂的热传递过程,其中发生的物理损伤、蛋白质氧化变性、脂质氧化和微生物繁殖等不良反应会不可避免地造成肉品品质下降,包括汁液流失、色泽劣变、风味损失及结构和质地改变等[6-7]。一般来讲,冷冻肉品的品质与冻结和解冻过程密切相关,适宜的解冻方案可大大降低冻结和解冻过程中的损失[4,8]。

与顶空固相微萃取法相比,吹扫/捕集-热脱附(purge and trap thermal desorption system,P&T-TDS)具有吸附率高、对痕量物质较敏感等优点,对样品中挥发性风味成分的组成反应更加真实且完整[9]。电子鼻能够将不同气敏传感器的作用转化为方便计算的可测物理信号,实现气体混合分析[10]。近年来,有许多关于肉类解冻方式的比较研究。虽然微波解冻[11]、超声波解冻[12]、高压静电场解冻[13]等新型解冻技术能够缩短解冻时间,但仍有许多局限性,以至于并未全面推广,空气解冻和水解冻法仍是目前最常用的解冻方式[14-15]。肉类富含蛋白质、多肽、氨基酸和硫胺素等重要的风味前体物质,不同解冻方式对这些营养物质的破坏程度不同,使其风味成分发生变化[16-18]。国内外已有一些关于解冻方式对肉品感官及风味品质的影响研究[17-19],例如,余力等[16]研究指出,解冻处理与伊拉兔肉挥发性醛类物质的相对含量呈正相关,而与醇类物质的相对含量呈显著负相关;李俊丽等[18]发现,解冻温度越低,熟制后的滩羊肉中风味物质种类越多;沈丽等[20]对冰鲜牡蛎进行不同解冻时间处理,发现醛酮类风味物质含量随解冻时间延长而减少。综上所述,国内外对解冻肉的研究主要集中在挥发性成分方面的分析,而对于不同温度梯度对解冻肉挥发性风味物质影响的研究较少。

本研究以新鲜牛霖为原料,经-30 ℃静止空气冻结后,在5、10、15 ℃ 3 个解冻温度下进行解冻,记录牛肉中心温度变化,当解冻完成时,利用P&T-TDS结合气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)技术检测其挥发性风味成分,并结合电子鼻传感器分析风味物质的组成与变化,为生产加工过程中冷冻牛肉最佳解冻方案的选择提供参考。

牛霖 河北福成五丰食品股份有限公司;氯化钠(分析纯) 北京化学试剂厂。

Gerstel TDS半自动热脱附进样器、Tenax TA石英玻璃吸附管 德国Gerstel公司;吹扫捕集器 自制;TRACE 1310-TSQ 8000 GC-MS联用仪、TG-Wax MS气相色谱毛细管柱(30 m×0.25 mm,0.25 µm) 赛默飞世尔科技(中国)有限公司;PEN3便携式电子鼻传感器德国Airsense公司;ME104电子分析天平 梅特勒-托利多仪器(上海)有限公司;SSN-11E中心温度记录仪深圳宇问加壹传感系统有限公司;Binder KBF恒温恒湿箱 德国Binder公司。

1.3.1 牛肉冻结处理

将新鲜整块牛霖去除表面脂肪、筋膜及可分离结缔组织,切成质量相近、形状相似((800±20) g,15 cm×10 cm×8 cm)的肉块,随机分为4 组,每组3 份,用聚乙烯薄膜包装好,在-30 ℃条件下速冻,待中心温度达到-18 ℃后取出,在-18 ℃的冰箱中冷冻7 d,其中对照组不进行冻结-解冻处理。测定项目均选取瘦肉部分进行测定。

1.3.2 牛肉解冻处理

冻藏结束后,用电钻在肉块侧面中心位置钻孔并插入中心温度记录仪,以未经冷冻-解冻处理的新鲜牛肉为对照组,其余3 组牛肉样品分别置于相对湿度恒定为50%,温度分别为5、10、15 ℃的恒温恒湿箱中进行解冻,至肉块中心温度达到2 ℃时记为解冻终点,并进行相关指标的测定。

1.3.3 电子鼻分析

将待测牛肉样品切碎并准确称取2.0 g样品置于10 mL样品瓶中,加入质量分数为3%的氯化钠,密封,室温环境平衡2 h,运用PEN3型便携式电子鼻传感器对4 组样品进行测定。传感器响应信号在60 s后趋于稳定,本研究选取70 s为信号采集时间[21]。每组牛肉样品做6 次平行重复测定。

1.3.4 挥发性风味物质测定

1.3.4.1 P&T-TDS处理

准确称取10.00 g待测样品置于P&T样品瓶中,加入质量分数为3%的氯化钠和1 μL内标化合物(质量浓度为0.816 μg/μL的2-甲基-3-庚酮),样品瓶一端吹扫流速为50 mL/min的氮气,另一端接装有Tenax TA吸附剂的吸附管(事先老化至无色谱杂峰),55 ℃保温吸附40 min后,取出吸附管插入TDS进样口进样。

TDS条件:标准加热模式;氦气流速20 mL/min;不分流;初始温度为40 ℃,延迟0.1 min,保持1 min,再以60 ℃/min上升至220 ℃,保持10 min;传输线温度225 ℃。

冷进样(cold injection system,CIS)条件:标准加热模式;液氮冷却,初始温度为-100 ℃,平衡0.1 min,再以10 ℃/min上升至225 ℃,保持10 min,分流比30∶1。

1.3.4.2 GC-MS测定

GC和MS条件设定参考潘晓倩等[22]的方法,其中GC方法略作修改。GC方法:以高纯氦气(纯度>99.99%)作为载气,流速1.0 mL/min,不分流;升温程序:进样口温度250 ℃,初始柱温40 ℃,保持3 min,以5 ℃/min升温至200 ℃,保持1 min,再以8 ℃/min升温至220 ℃,保持10 min。

1.3.4.3 挥发性风味成分鉴定

定性分析:通过挥发性风味成分的MS图,检索NIST谱库,对不同解冻温度条件下牛肉的挥发性组分进行定性分析,其中选择匹配度和反匹配度均大于750(最大值1 000)的化合物。

半定量分析:通过已知内标2-甲基-3-庚酮的质量浓度,依据化合物峰面积比值与质量浓度呈正比的原理,计算每一种化合物相对于内标化合物的质量浓度。未知挥发性化合物含量按照公式(1)计算。

式中:Cx为未知挥发性化合物含量/(μg/kg);C0为内标化合物含量/(μg/μL);V0为内标化合物进样体积/μL;Sx为未知挥发性化合物的峰面积/(AU·min);S0为添加的内标化合物峰面积/(AU·min);m为样品质量/kg。

气味活度值(odor activity value,OAV)按照公式(2)计算。

式中:C为样品中测得的风味物质含量/(μg/kg);T为该风味物质在水中的感觉阈值/(μg/kg)。

通过Microsoft Excel 2010软件对数据进行统计分析,并计算标准差;电子鼻测定结果运用其配套的Winmuster软件对数据进行主成分分析(principal component analysis,PCA)和线性判别分析(linear discriminant analysis,LDA)。

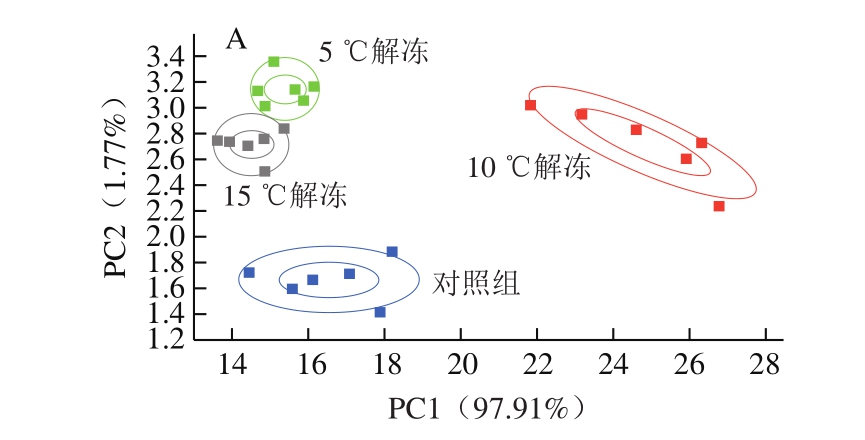

图 1 4 组产品的PCA和LDA

Fig. 1 PCA and LDA plots of four sample groups

采用PCA法和LDA法建立4 组产品的响应模型。由图1可知,第1主成分和第2主成分(PC1和PC2)的贡献率分别为97.91%和1.77%,总贡献率为99.68%。在LDA中,线性判别函数LD1和LD2的贡献率分别为73.81%和14.40%,总贡献率为88.21%。

由PCA和LDA结果可知,对照组与不同温度条件解冻的牛肉产品可以用电子鼻较好地进行区分。其中PCA显示的主要是两维散点图,而LDA是利用所有传感器的信号,且进行了Fisher线性变换,削弱了某些不敏感传感器的负面效应,更注重样品的空间分布状态及彼此间的距离分析[23]。

由图1B可知,LDA显示出对照组和5、10、15 ℃解冻组牛肉产品基本上朝LD2方向呈一定的变化趋势,15 ℃解冻的牛肉样品在LD2轴上有一个明显的上升趋势,区别于其他组牛肉样品,这可能是由于其对应主轴上的挥发性风味物质主成分浓度随解冻温度的升高而增大。5、10 ℃解冻组样品距离较近,说明2 组产品挥发性风味成分之间的变化波动较小。

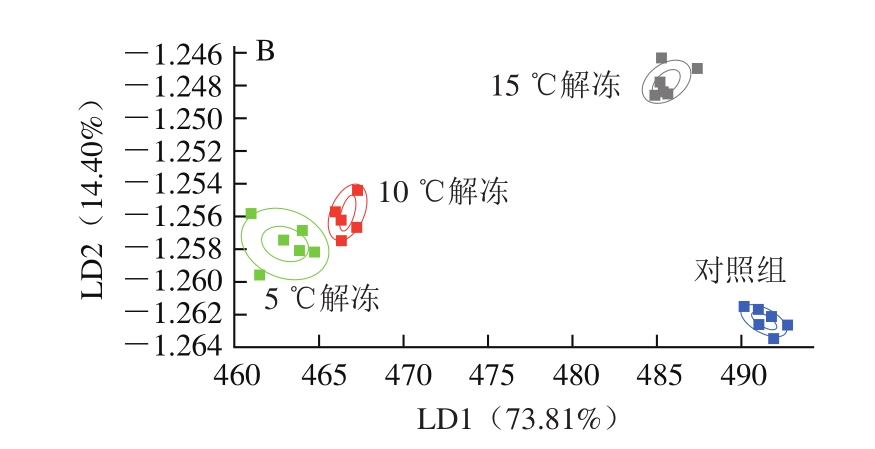

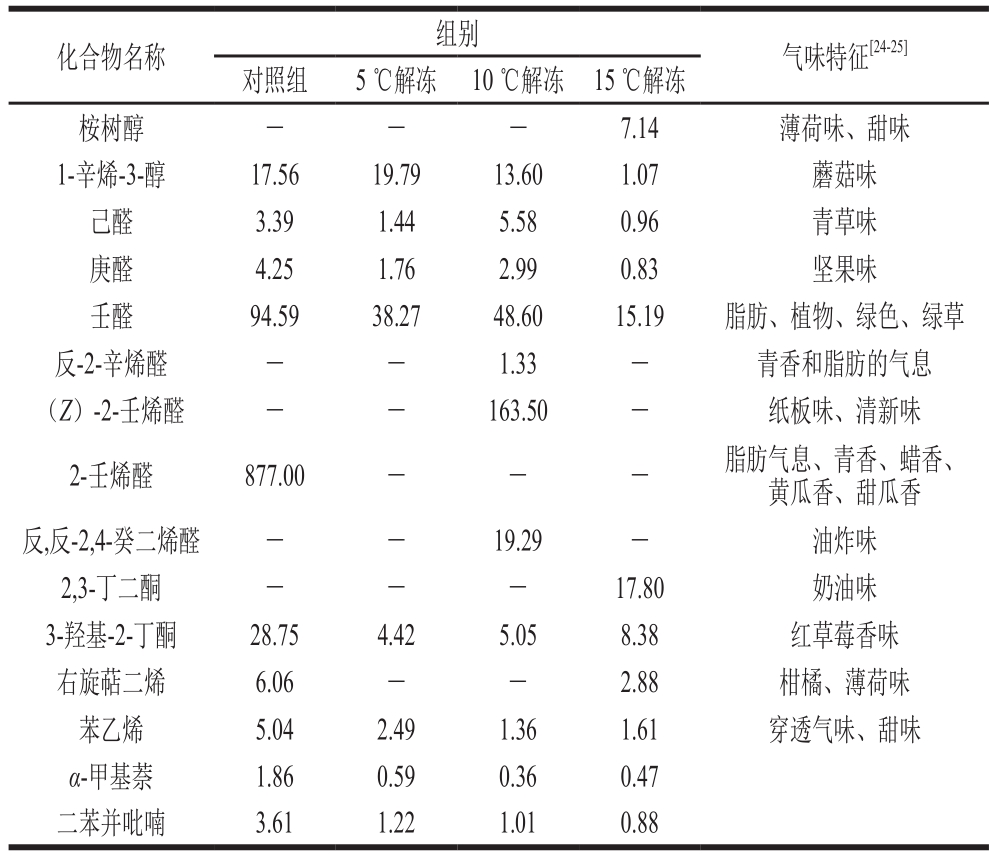

表 1 不同解冻温度牛肉挥发性风味成分的GC-MS分析结果

Table 1 GC-MS analysis of volatile compounds from frozen beef thawed at different temperatrures

化合物名称 保留时间/min含量/(μg/kg)对照组 5 ℃解冻 10 ℃解冻 15 ℃解冻酸类己酸 32.39 16.13±1.32 7.53±0.63 18.64±1.63 6.24±0.42 2-乙基己酸 34.42 27.59±2.54 7.23±0.63 2.55±0.15 1.37±0.08庚酸 34.51 - - 2.74±0.23 1.07±0.14辛酸 36.61 2.58±0.21 3.19±0.31 3.64±0.35 1.14±0.09壬酸 38.53 13.53±1.25 5.02±0.46 - 1.77±0.15花生五烯酸 43.05 2.15±0.21 - - -总含量 61.98±4.65 22.97±1.54 27.57±2.45 11.59±0.96醇类桉树醇 17.62 - - - 7.85±0.72 1-辛烯-3-醇 23.57 26.34±2.53 29.68±2.46 20.40±1.53 1.60±0.09 2,6-二甲基-7-辛烯-2-醇 24.50 - 0.98±0.08 - -2-乙基己醇 24.75 29.91±2.84 42.89±3.65 37.90±3.42 8.04±0.75 12-甲基-反,反-2,13-十八碳二烯-1-醇 26.83 3.95±0.15 1.39±0.06 0.68±0.04 0.81±0.06反-2-辛烯-1-醇 27.62 - - 2.78±0.23 -植物醇 28.22 - - - 0.78±0.06 2-己基-1-辛醇 29.72 7.00±0.62 2.62±0.16 - -13-十七炔-1-醇 31.98 - 1.26±0.09 - -

续表1

苯甲醇 33.38 5.79±046 3.65±0.24 2.73±0.16 2.08±0.16 1-十三醇 35.00 9.29±0.87 6.23±0.58 - 0.98±0.08总含量 82.28±7.56 88.70±8.56 64.49±5.65 22.14±2.13醛类己醛 14.13 16.97±1.56 7.21±0.68 27.88±1.98 4.81±0.36庚醛 16.92 11.89±0.98 4.92±0.35 8.38±0.76 2.33±0.19壬醛 22.38 104.05±9.86 42.10±3.24 53.46±4.31 16.71±1.56反-2-辛烯醛 23.37 - - 3.99±0.26 -苯甲醛 25.82 16.83±1.25 11.05±1.05 4.85±0.35 2.74±0.26(Z)-2-壬烯醛 25.91 - - 3.27±0.25 -反-2-癸烯醛 28.37 - 4.51±0.36 12.08±1.03 -2-壬烯醛 28.40 17.54±1.46 - - -十二醛 29.72 - - 1.74±0.09 -2-十一烯醛 30.71 - - 10.15±0.95 1.78±0.13反,反-2,4-癸二烯醛 30.98 - - 1.35±0.12 -桂醛 36.78 5.83±0.45 2.44±0.16 1.18±0.09 2.21±0.15总含量 173.11±10.23 72.23±6.35 128.33±10.36 30.58±2.98 2,3-丁二酮 11.44 - - - 1.05±0.09 5-甲基-3-己酮 16.02 5.01±0.48 2.60±0.16 1.73±0.13 -3-羟基-2-丁酮 19.72 402.46±36.85 61.91±5.35 70.69±6.25 117.29±10.36 2,6-二甲基-2,6-十一碳二烯-10-酮 32.72 10.75±0.98 1.96±0.15 2.63±0.19 2.07±0.16苯乙酮 28.73 18.54±1.65 7.35±0.66 4.59±0.34 4.00±0.36总含量 436.76±40.56 73.82±6.95 79.64±6.35 124.41±10.25酮类乙酸乙酯 9.49 3.16±0.25 - - -硬脂酸乙烯酯 10.99 - 1.15±0.09 - -醋酸乙烯酯 11.46 2.15±0.16 - - -醋酸丁酯 13.78 18.52±1.36 12.57±1.02 2.19±0.16 1.98±0..16丙烯酸丁酯 16.59 5.12±0.48 3.31±0.32 - -十八烷基碳酸丙酯 21.14 9.77±0.86 - 1.76±0.13 -水杨酸甲酯 31.46 6.64±0.55 2.71±0.26 1.44±0.12 2.10±2.04琥珀酸丁基-3-甲基丁基-2-酯 33.64 12.07±1.02 4.25±0.36 1.92±0.18 1.51±0.13丙位辛内酯 34.31 - - 1.88±0.16 -戊二酸二异丁基酯 35.68 - - 3.06±0.26 -γ-壬内酯 36.51 - - 1.82±0.15 -己二酸异丁酯 37.96 - 2.87±0.15 - -邻苯二甲酸二丁酯 38.07 40.45±3.65 - 34.20±2.65 87.78±7.66苯甲酸-2-乙基己酯 38.96 - 1.09±0.09 - -苯甲酸仲辛酯 38.97 2.90±0.19 - - 0.93±0.08十六酸甲酯 39.51 3.73±0.26 3.52±0.32 2.16±0.13 2.47±0.22邻苯二甲酸二甲酯 41.36 9.27±0.86 3.71±0.26 2.43±0.22 2.71±0.25苯甲酸癸基酯 43.06 - 1.87±0.15 - -辛乙烯二醇单正十二烷基酯 43.74 - 1.95±0.16 - 0.43±0.03苯甲酸十六酯 44.90 - 0.89±0.07 - -总含量 113.78±6.35 39.88±3.66 52.86±4.35 99.91±5.65酯类烷烃类己烷 6.63 9.39±0.85 21.27±2.02 26.67±2.53 39.71±3.65甲基环戊烷 6.90 - - - 0.59±0.04正庚烷 7.11 4.60±0.36 1.55±0.13 2.60±0.16 2.21±0.21辛烷 8.09 7.92±0.56 3.48±0.26 8.94±0.78 3.79±0.36壬烷 9.74 8.67±0.78 1.74±0.12 2.42±0.15 1.15±0.10癸烷 12.03 - 4.54±0.43 4.68±0.36 2.83±0.24 4-甲基正癸烷 13.34 - 0.83±0.07 - -十一烷 14.70 15.93±1.35 6.34±0.53 5.17±0.48 3.63±0.35 2,3,6,7-四甲基-辛烷 16.28 1.93±0.18 - - -甲基丁基环氧乙烷 21.31 - - 2.57±0.22 2.60±0.25 2,6,10-三甲基十二烷 21.50 24.47±2.33 7.13±0.66 - 2.85±0.26辛基环丙烷 26.33 20.27±0.18 8.83±0.78 10.53±0.95 3.28±0.31总含量 93.18±8.65 55.71±5.45 63.58±5.36 62.64±6.12

续表1

注:-.未检出。表2同。

化合物名称 保留时间/min含量/(μg/kg)对照组 5 ℃解冻 10 ℃解冻 15 ℃解冻2,2,4,6,6-五甲基-3-庚烯 12.10 29.28±2.86 - - -右旋萜二烯 17.35 206.12±18.35 - - 97.79±8.36 α-蒎烯 18.17 - - - 2.29±0.21 1-甲基-4-(1-甲基乙基)-1,4-环己二烯 18.62 159.38±13.25 85.59±7.65 63.16±5.26 77.09±6.68苯乙烯 18.96 18.13±0.98 8.96±0.78 4.89±3.26 5.80±0.45 3,7-二甲基-辛烯 23.88 - - 7.71±0.65 -1H-非那烯 42.67 - 4.15±0.36 - -长叶烯 27.08 18.85±0.95 - - 3.39±0.32总含量 431.76±40.25 98.70±9.65 75.76±6.53 186.36±15.36烯烃类苯芳香族化合物10.67 5.24±0.45 1.89±0.16 1.66±0.12 3.70±0.36甲苯 13.09 17.71±1.36 7.55±0.64 2.75±0.25 3.46±0.33乙基苯 15.37 22.91±2.15 8.06±0.76 5.99±0.46 7.00±0.65间二甲苯 15.79 26.59±2.55 10.74±0.98 7.17±0.65 6.82±0.65邻乙基甲苯 18.08 39.13±3.66 9.27±0.90 12.36±0.63 4.25±0.41 3-乙基甲苯 19.09 7.27±0.71 - 0.93±0.08 -邻-异丙基苯 19.28 333.83±30.55171.41±16.54127.77±10.25150.88±13.26 3-乙基甲苯 21.15 - - - 1.27±0.11 4-异丙基甲苯 21.87 - - 2.89±0.21 -邻乙烯基甲苯 22.05 8.73±0.78 - - -1,3-二氯苯 24.95 - 35.32±3.22 14.79±1.23 18.20±1.53 α-甲基萘 33.89 14.89±1.35 4.73±0.36 2.84±0.26 3.72±0.33 2,7-二甲基萘 35.36 7.75±0.65 2.52±0.24 2.13±0.16 1.71±0.15 1-乙基萘 36.14 10.70±0.98 4.92±0.35 - 1.25±0.09丙烯基萘 40.25 4.12±0.36 1.11±0.09 - -芴42.67 - 4.15±0.36 - -总含量 498.87±45.36261.67±16.42181.28±15.23202.26±18.56酚类 苯酚 35.74 94.05±4.56 22.93±1.12 4.82±0.45 9.91±0.86总含量 94.05±4.56 22.93±1.12 4.82±0.45 9.91±0.86醚类丁醚 11.13 - - - 0.50±0.04二乙二醇单丁醚 31.55 2.13±0.19 1.64±0.12 2.93±0.28 -八(乙二醇)一(十二烷基)醚 42.13 - - 0.66±0.05 -总含量 2.13±0.19 1.64±0.12 3.59±0.32 0.50±0.04其他O-癸基羟胺 13.35 - - 0.59±0.04 1.67±0.15十二烯基丁二酸酐 26.61 6.48±0.58 4.68±0.41 1.29±0.11 -苯并噻唑 35.18 11.52±1.02 4.94±0.42 2.71±0.25 4.09±0.39己内酰胺 39.40 - - - 12.00±1.11二苯并吡喃 41.05 11.91±1.02 4.04±0.36 3.32±0.31 2.92±0.28总含量 29.91±2.36 13.66±1.21 7.91±0.62 20.68±1.94

由表1可知,在对照组和5、10、15 ℃解冻组牛肉中分别检测出62、63、63、62 种挥发性风味化合物。挥发性风味物质的总含量分别为2 017.81、751.91、689.83、770.98 μg/kg。可见,没有经过冷冻-解冻处理的冷鲜牛肉挥发性风味物质含量更加丰富,解冻会造成肉品风味物质损失。

对照组和5、10、15 ℃解冻组牛肉中分别检测出酸类物质5、4、4、5 种,总含量分别为61.98、22.97、27.57、11.59 μg/kg,醇类物质分别检测出6、8、5、7 种,总含量分别为82.28、88.70、64.49、22.14 μg/kg。其中1-辛烯-3-醇具有蘑菇香味,是典型的肉香型活性化合物,来源于脂质氧化[24],在4 组产品中的含量分别为26.34、29.68、20.40、1.60 μg/kg,当解冻温度升高至15 ℃时,该物质含量显著降低。2-乙基己醇具有玫瑰香和青草香[25],在15 ℃解冻牛肉样品中含量为8.04 μg/kg,也明显低于其他3 组样品。

醛类物质是构成肉品特征风味的重要物质,一般由脂肪降解及氧化产生[16],尤其是5~9 个碳原子的醛常具有清香、油香和牛脂香。对照组和5、10、15 ℃解冻组牛肉中分别检测出6、6、11、6 种醛类物质,总含量分别为173.11、72.23、128.33、30.58 μg/kg。其中,反-2-辛烯醛、(Z)-2-壬烯醛、十二醛和反,反-2,4-癸二烯醛仅在10 ℃解冻牛肉中检出;己醛、庚醛、壬醛来源于脂质氧化,在5、10、15 ℃解冻组牛肉中,己醛和壬醛的含量均呈先升高后又下降的趋势。这可能是由于5 ℃解冻温度较低,延缓了风味物质的形成[16],解冻温度升高后有利于脂肪氧化产生醛类物质,但温度继续升高后这些物质会进一步降解氧化。

酮类物质多来源于多不饱和脂肪酸的氧化分解、氨基酸降解及微生物氧化,研究表明,冷鲜牛肉低温贮藏过程中,酮类物质是变化最为显著的一类物质[26]。对照组和5、10、15 ℃解冻组牛肉中均检测出4 种酮类物质,总含量分别为436.76、73.82、79.64、124.41 μg/kg,这主要源于3-羟基-2-丁酮含量的变化。解冻温度升高至15 ℃时,3-羟基-2-丁酮含量迅速升高。3-羟基-2-丁酮具有红草莓香味,是肉制品主要的特征挥发性风味成分[24-25];而顾赛麒等[27]研究猪肉中有害微生物时发现,有氧条件下,热死环丝菌可分解葡萄糖产生乙酸和3-羟基-2-丁酮。由此推断,3-羟基-2-丁酮可在一定含量范围内提供有益风味。

对照组和5、10、15 ℃解冻组牛肉中分别检测出11、12、10、8 种酯类物质,总含量分别为113.78、39.88、52.86、99.91 μg/kg。酯类物质来自于酸和醇的酯化反应,随着解冻温度的升高,酯类物质含量增加,这可能是由于温度升高促进了微生物的生长繁殖,而微生物酯化产生了更多酯类物质。烃类物质阈值较高,对样品整体风味贡献较小,包括烷烃、烯烃和芳香烃。

胺类物质通常来源于肉品腐败过程,具有令人不愉悦的气味,如蛋白质、氨基酸等含氮物质在微生物产生的蛋白酶作用下发生脱羧和脱氨反应[28]。对照组和5 ℃解冻组牛肉样品中未检测到胺类物质,10 ℃解冻组检测出O-癸基羟胺,含量为0.59 μg/kg,15 ℃解冻组检测出O-癸基羟胺和己内酰胺,含量分别为1.67、12.00 μg/kg。可见,解冻温度升高会加快肉品腐败过程。

风味特征与挥发性物质含量没有直接关联,风味体系中挥发性物质的浓度与感觉阈值共同决定其对总体风味的贡献。一般认为,OAV≥1的物质为样品的主体风味成分,对整体风味有直接影响,且OVA越大对样品总体风味的贡献也就越大[29]。

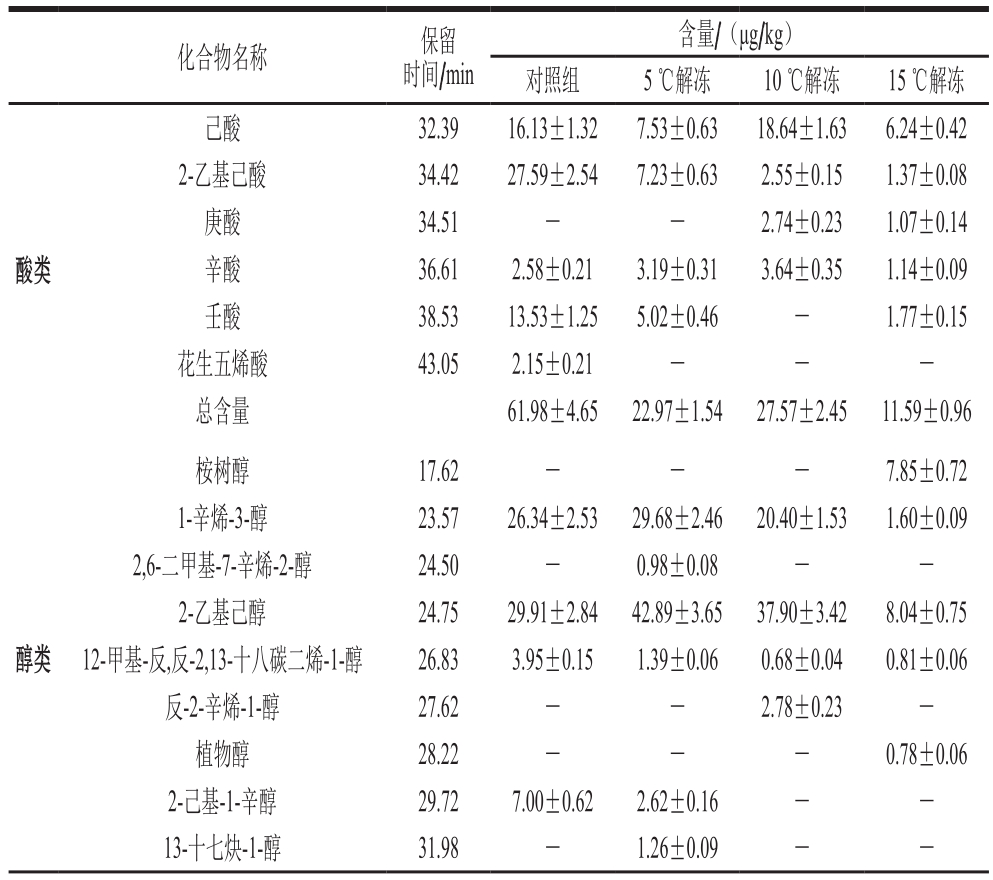

表 2 不同解冻温度牛肉挥发性风味物质的OAV

Table 2 OAVs of volatile compounds in frozen beef thawed at different temperatures

化合物名称 组别 气味特征[24-25]对照组 5 ℃解冻 10 ℃解冻 15 ℃解冻桉树醇 - - - 7.14 薄荷味、甜味1-辛烯-3-醇 17.56 19.79 13.60 1.07 蘑菇味己醛 3.39 1.44 5.58 0.96 青草味庚醛 4.25 1.76 2.99 0.83 坚果味壬醛 94.59 38.27 48.60 15.19 脂肪、植物、绿色、绿草反-2-辛烯醛 - - 1.33 - 青香和脂肪的气息(Z)-2-壬烯醛 - - 163.50 - 纸板味、清新味2-壬烯醛 877.00 - - - 脂肪气息、青香、蜡香、黄瓜香、甜瓜香反,反-2,4-癸二烯醛 - - 19.29 - 油炸味2,3-丁二酮 - - - 17.80 奶油味3-羟基-2-丁酮 28.75 4.42 5.05 8.38 红草莓香味右旋萜二烯 6.06 - - 2.88 柑橘、薄荷味苯乙烯 5.04 2.49 1.36 1.61 穿透气味、甜味α-甲基萘 1.86 0.59 0.36 0.47二苯并吡喃 3.61 1.22 1.01 0.88

由表2可知,不同解冻温度牛肉样品中OAV≥1的风味物质共有15 种,其中醇类物质2 种、醛类物质7 种、酮类物质2 种、烯烃类物质2 种、芳香族化合物1 种、杂环类化合物1 种。对照组牛肉样品中OAV≥1的风味物质共有10 种,5、10、15 ℃解冻组牛肉中分别有8、11、11 种,可见随着解冻温度升高,样品主体风味成分种类增多。

通过电子鼻和GC-MS对新鲜牛肉及不同解冻温度牛肉中的挥发性成分变化进行研究。结果表明:牛肉的特征风味物质主要由醛、醇、酮及烯烃类化合物构成,且经过冻结、解冻处理后的牛肉挥发性风味物质含量明显低于新鲜牛肉;随着解冻温度的升高,醇类物质含量呈下降趋势,醛类物质含量先升高后又下降,而酮类和酯类含量有升高的趋势,15 ℃解冻牛肉样品的烯烃类物质含量明显增加;胺类物质随着解冻温度的升高开始出现,且含量随温度升高而增加;醛酮类化合物主要来源于肉中多不饱和脂肪酸的氧化或氨基酸降解,综合不同解冻温度条件下牛肉样品中各类风味物质含量的变化推测,温度升高会促进脂肪氧化生成更多的醛酮类物质,但温度升高同时会导致脂肪的过度氧化,15 ℃解冻牛肉样品中醇类含量下降,而酮类和酯类含量升高,这可能是由于醇类物质进一步氧化生成酮类物质,同时温度升高促进微生物的生长繁殖,由此通过微生物的酯化反应生成更多的酯类物质,且肉中蛋白质、氨基酸等含氮物质在微生物产生的蛋白酶作用下发生脱羧和脱氨反应,产生胺类等令人不愉悦的气味。

[1] ALFAIA C M M, ALVES S P, LOPES A F, et al. Effect of cooking methods on fatty acids, conjugated isomers of linoleic acid and nutritional quality of beef intramuscular fat[J]. Meat Science, 2010,84(4): 769-777. DOI:10.1016/j.meatsci.2009.11.014.

[2] 邸静, 靳烨. 不同解冻方法对牛肉品质的影响[J]. 食品工业, 2015,36(1): 174-177.

[3] CAI Luyun, WU Xiaosa, LI Xiuxia, et al. Effects of different freezing treatments on physicochemical responses and microbial characteristics of Japanese sea bass (Lateolabrax japonicas) fillets during refrigerated storage[J]. Food Science and Technology, 2014, 59(1): 122-129.DOI:10.1016/j.lwt.2014.04.062.

[4] 常海军, 唐翠, 唐春红. 不同解冻方式对猪肉品质特性的影响[J]. 食品科学, 2014, 35(10): 1-5. DOI:10.7506/spkx1002-6630-201410001.

[5] GRAYSONA L, KING D A, SHACJEIFORD S D, et al. Freezing and thawing or freezing, thawing, and aging effects on beef tenderness[J].Journal of Animal Science, 2014, 92(6): 2735-2740. DOI:10.2527/jas.2014-7613.

[6] LEYGONIE C, BRITZ T J, HOFFMAN L C. Meat quality comparison between fresh and frozen/thawed ostrich M. iliofibularis[J]. Meat Science, 2012, 91(3): 364-368. DOI:10.1016/j.meatsci.2012.02.020.

[7] GRUNERT T, STEPHAN R, EHLING-SCHULZ M, et al. Fourier transform infrared spectroscopy enables rapid differentiation of fresh and frozen/thawed chicken[J]. Food Control, 2016, 60: 361-364.DOI:10.1016/j.foodcont.2015.08.016.

[8] 姜晴晴, 刘文娟, 鲁珺, 等. 冻结与解冻处理对肉类品质影响的研究进展[J]. 食品工业科技, 2015, 36(8): 384-389. DOI:10.13386/j.issn1002-0306.2015.08.072.

[9] LÜ Yanchun, SONG Huanlu, LI Xin, et al. Influence of blanching and grinding process with hot water on beany and non-beany flavor in soymilk[J]. Journal of Food Science, 2011, 76(1): S20-S25.DOI:10.1111/j.1750-3841.2010.01947.x.

[10] TIAN Huaixiang, LI Fenghua, QIN Lan, et al. Discrimination of chicken seasonings and beef seasonings using electronic nose and sensory evaluation[J]. Journal of Food Science, 2015, 79(11):S2346-S2353. DOI:10.1111/1750-3841.12675.

[11] LI Bing, SUN Dawen. Novel methods for rapid freezing and thawing of foods: a review[J]. Journal of Food Engineering, 2002, 54(3):175-182. DOI:10.1016/S0260-8774(01)00209-6.

[12] HERGENREDER J E, HOSCH J J, VARNOLD K A, et al. The effects of freezing and thawing rates on tenderness, sensory quality, and retail display of beef subprimals[J]. Journal of Animal Science, 2013, 91(1):483-490. DOI:10.2527/jas2012-5223.

[13] 何向丽. 猪里脊肉冻结解冻特性及高压静电场(HVEF)解冻机理研究[D]. 北京: 中国农业大学, 2016: 29-38.

[14] YU L H, LEE E S, JEONG J Y, et al. Effects of thawing temperature on the physicochemical properties of pre-rigor frozen chicken breast and leg muscles[J]. Meat Science, 2005, 71(2): 375-382. DOI:10.1016/j.meatsci.2005.04.020.

[15] 张春晖, 李侠, 李银, 等. 低温高湿变温解冻提高羊肉的品质[J].农业工程学报, 2013, 29(6): 267-273. DOI:10.3969/j.issn.1002-6819.2013.06.033.

[16] 余力, 贺稚非, 王兆明, 等. 不同解冻方式对伊拉兔肉挥发性风味物质的影响[J]. 食品科学, 2015, 36(22): 95-101. DOI:10.7506/spkx1002-6630-201522017.

[17] WATANABE A, KAMADA G, IMANARI M, et al. Effect of aging on volatile compounds in cooked beef[J]. Meat Science, 2015, 107: 12-19.DOI:10.1016/j.meatsci.2015.04.004.

[18] 李俊丽, 张同刚, 张丽文, 等. 不同解冻温度对滩羊肉熟制后风味的影响[J]. 食品工业科技, 2017, 38(4): 137-142. DOI:10.13386/j.issn1002-0306.2017.04.018.

[19] CHEN Jian. Freeze-thaw sample preparation method improves the detection of volatile compounds in insects using headspace solid-phase microextraction (HS-SPME)[J]. Analytical Chemistry, 2017, 89(16):8366-8371. DOI:10.1021/acs.analchem.7b01622.

[20] 沈丽, 张丽君, 许柏球. 不同解冻时间对冰鲜牡蛎挥发性风味物质的影响[J]. 肉类研究, 2012, 26(3): 5-8.

[21] GOMEZ A H, HU G, WANG J, et al. Evaluation of tomato maturity by electronic nose[J]. Computers and Electronics in Agriculture, 2006,54(1): 44-52. DOI:10.1016/j.compag.2006.07.002.

[22] 潘晓倩, 赵燕, 张顺亮, 等. 新鲜牛肉冷藏过程中挥发性成分的变化[J]. 肉类研究, 2016, 30(3): 15-19. DOI:10.15922/j.cnki.rlyj.2016.03.004.

[23] TIAN Xiaojing, WANG Jun, CUI Shaoqing. Analysis of pork adulteration in minced mutton using electronic nose of metal oxide sensors[J]. Journal of Food Engineering, 2013, 119(4): 744-749.DOI:10.1016/j.jfoodeng.2013.07.004.

[24] 宋焕禄. 分子感官科学[M]. 北京: 科学出版社, 2014: 122-140.

[25] 孙宝国. 食用调香术[M]. 北京: 化学工业出版社, 2010: 67-95.

[26] 李志成, 傅忙娟, 岳田利, 等. 羊肉新鲜度与其挥发性有机化合物之间的关系研究[J]. 现代食品科技, 2015, 31(9): 301-308.DOI:10.13982/j.mfst.1673-9078.2015.9.049.

[27] 顾赛麒, 王锡昌, 刘源, 等. 不同新鲜度冷却猪肉中挥发物的变化[J]. 江苏农业学报, 2011, 27(1): 169-176. DOI:10.3969/j.issn.1000-4440.2011.01.031.

[28] MIYASAKI T, HAMAGUCHI M, YOKOYAMA S. Change of volatile compounds in fresh fish meat during ice storage[J]. Journal of Food Science, 2011, 76(9): C1319-C1325. DOI:10.1111/j.1750-3841.2011.02388.x.

[29] CHEN Gengjun, SONG Huanlu, MA Changwei. Aroma-active compounds of Beijing roast duck[J]. Flavour and Fragrance Journal,2010, 24(4): 186-191. DOI:10.1002/ffj.1932.

Effect of Different Thawing Temperatures on the Flavor Quality of Frozen Beef as Analyzed by Purge/Trap-Thermal Desorption-Gas Chromatography-Mass Spectrometry

潘晓倩, 张顺亮, 李素, 等. 吹扫/捕集-热脱附-气相色谱-质谱联用法分析不同解冻温度对牛肉风味品质的影响[J]. 肉类研究, 2019, 33(1): 60-65. DOI:10.7506/rlyj1001-8123-20181101-209. http://www.rlyj.pub

PAN Xiaoqian, ZHANG Shunliang, LI Su, et al. Effect of different thawing temperatures on the flavor quality of frozen beef as analyzed by purge/trap-thermal desorption-gas chromatography-mass spectrometry[J]. Meat Research, 2019, 33(1):60-65. DOI:10.7506/rlyj1001-8123-20181101-209. http://www.rlyj.pub