冷冻猪肉作为国家储备肉的重要组成部分,在市场上一直占有一定份额,而其在使用之前必须经过解冻[1]。目前,传统的解冻手段,如空气解冻、水解冻等,是基于外部热传导原理进行解冻,解冻速率慢、猪肉质量损失严重且易发生微生物感染,而近年来应用逐渐广泛的微波解冻则存在解冻品质较差、局部温度过高等问题[2-3]。射频解冻是通过极性分子(主要是水分子)和离子电荷在电磁场作用下运动、摩擦、碰撞,将电磁能转化为热能,使冻品在内部产生热量,从而大大缩短解冻时间[4]。而射频范围内(如13.56、27.12、40.68 MHz)的波长比常用微波频率(如915、2 450 MHz)长20~360 倍,使射频能量比微波能量能更深入地穿透食品,从而使食品获得更好的温度均匀性和解冻品质[5]。

解冻过程比加热过程更加复杂。一方面,已解冻区和解冻发生区中液体对流会对温度场产生影响;另一方面,水在相变过程中的潜热也会对温度场产生影响。前者在精度要求不是很高的情况下可以忽略,而后者在解冻研究中则是不可回避的问题[6]。现有射频解冻研究主要集中在解冻中材料属性的变化,且均基于大尺寸样品,而样品大小对射频解冻效果具有一定的影响[7-9]。

本研究将解冻过程中冻猪肉的材料属性拟合为分段函数,采用有效比热法解决相变过程中的潜热问题,即将解冻发生区的比热容折算为实际比热容与液化潜热所折合的比热容之和,从而将相变问题转化为材料属性的变化[10-12]。在COMSOL 5.3a软件中建立静电场-热传导双向耦合模型,研究位置、极板间距及电压波形对小尺寸冻猪肉解冻效果的影响,为小型射频解冻设备的开发提供参考。

冻猪肉,相关参数根据已有研究通过Matlab软件拟合为分段函数[13-15]。

仿真工具为COMSOL Multiphysics 5.3a软件,由瑞典COMSOL公司提供。

1.2.1 射频解冻理论基础

目前常用的射频加热频率为27.12 MHz,由于其波长(约11 m)远大于腔体尺寸,因此两电极之间可视为准静电场,麦克斯韦方程可简化为拉普拉斯方程[16]:

式中:σ为空气或冻肉的电导率/(S/m); f为电压频率/Hz;ε’为空气或冻肉的介电常数/(F/m);ε0为自由空间的介电常数(8.86×10-12 F/m);V为两电极之间的电压/V。

f为电压频率/Hz;ε’为空气或冻肉的介电常数/(F/m);ε0为自由空间的介电常数(8.86×10-12 F/m);V为两电极之间的电压/V。

材料内部的热传导可用傅里叶方程表示,只是此处还应该考虑到电磁能转化的热能,处理后的公式为[11]:

式中:ρ为材料密度/(kg/m3);cp为有效比热容/(J/(kg·K));k为热导率/(W/(m·K));T为材料温度/K;t为时间/s;Q为每单位体积吸收的射频功率/(W/m3)。在准静电场中,Q可用以下公式求解:

式中: =为冻肉内部的电场强度/(V/m),

=为冻肉内部的电场强度/(V/m), =-∇V ;ε”为冻肉的介电损耗常数/(F/m)。

=-∇V ;ε”为冻肉的介电损耗常数/(F/m)。

此外,还要考虑材料表面与空气之间的热对流:

式中:h为对流换热系数/(W/(m2·K));Ta为环境温度/K。

1.2.2 仿真模型的建立

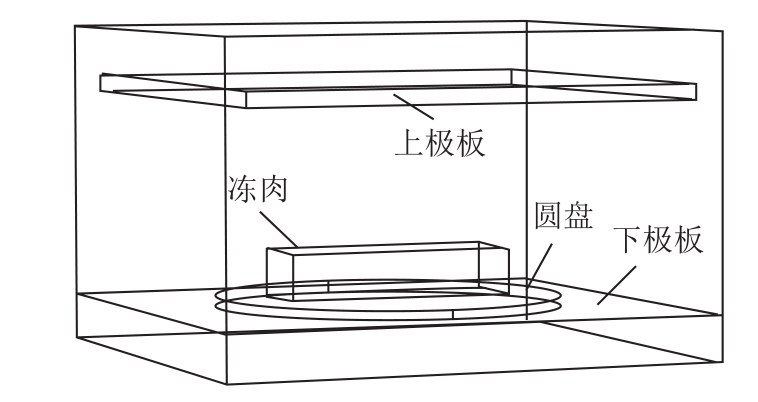

首先建立射频解冻三维仿真模型,所建模型的三维图如图1所示。射频腔尺寸:长330 mm、宽315 mm、高210 mm;上极板尺寸:长300 mm、宽300 mm、厚10 mm;冻肉尺寸:长150 mm、宽50 mm、高30 mm;圆盘尺寸:半径113 mm、厚6 mm;下极板尺寸:长330 mm、宽315 mm、厚30 mm,各部分均位于射频腔中间位置。

图 1 射频解冻猪肉仿真模型三维图Fig. 1 Graphic model of radio frequency pork thawing simulation

1.2.3 模型的简化与假设

由于上极板尺寸远小于27.12 MHz射频波波长,所以假定上极板电压均匀分布[17]。在典型的射频加热系统中,空载与满载之间电压的变化仅为7%,所以上极板电压在处理期间被假定为恒定[18]。

1.2.4 边界条件和初始条件

射频腔绝缘绝热,上极板位置浮动,下极板接地。初始环境温度设为20 ℃,冻猪肉初始温度设为-17 ℃,冻猪肉的密度为961 kg/m3,对流换热系数为15 W/(m2·K),上极板电压设置为1 200 V,频率设置为27.12 MHz,解冻时间设置为600 s[13]。

1.2.5 参数设定

上下极板材料为铝,圆盘材料为陶瓷,参数使用自带软件设置。而冻猪肉材料属性在水发生相变时会发生突变,故用分段函数表示[13-15]:

热导率:

k=-0.018 65T+1.119 00(-17≤T<-3)

k=-0.32T+0.21(-3≤T<-1)

k=-0.007 162T+0.521 500(-1≤T<10)

k=0.45(10≤T)

有效比热容:

c=0.338 1T+10.752 0(-17≤T<-4)

c=72.65T+300.00(-4≤T<-2)

c=-151.19T-147.68(-2≤T<-1)

c=3.51(-1≤T)

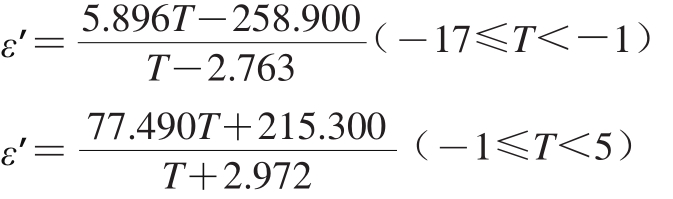

相对介电常数:

ε’=75.6(5≤T)

相对介电损耗:

1.2.6 研究方案与网格划分

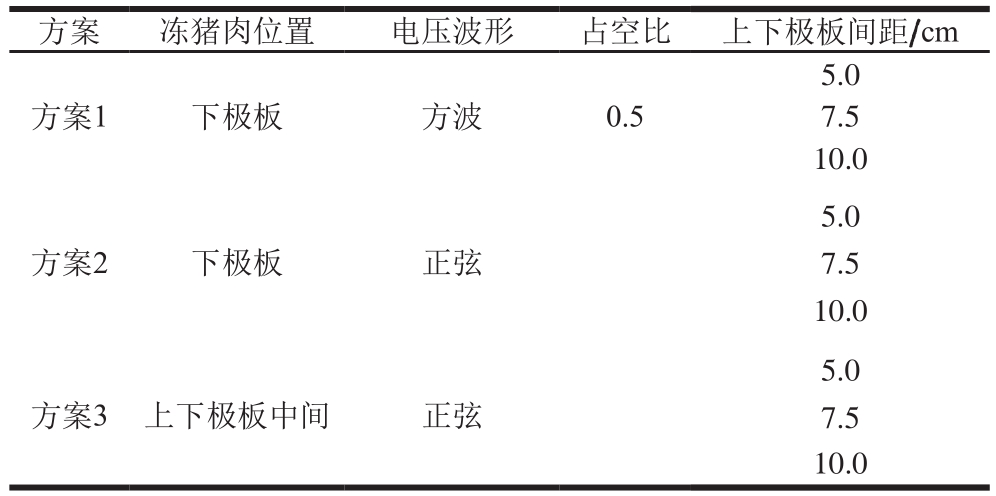

为研究冻猪肉位置、极板间距及电压波形对解冻速率和温度分布的影响,本研究设置3 种方案进行仿真分析,方案如表1所示。

表 1 3 种研究方案[19]Table 1 Three schemes presented in this study[19]

方案 冻猪肉位置 电压波形 占空比 上下极板间距/cm方案1 下极板 方波 0.5 5.0 7.5 10.0方案2 下极板 正弦5.0 7.5 10.0方案3 上下极板中间 正弦5.0 7.5 10.0

网格划分以四面体为主,在冻猪肉角部等位置包含六面体,为了在保证仿真准确度的同时尽量缩短仿真时间,将冻猪肉网格大小设置为较细,而其他部分设置为常规[20]。

1.2.7 数据分析

本研究用平均温度和总吸收功率的变化来分析冻猪肉解冻过程中的速率变化,用温度均匀性指数(temperature uniformity index,TUI)评价解冻后冻猪肉温度的均匀性。

平均温度定义为[21]:

总吸收功率定义为[22]:

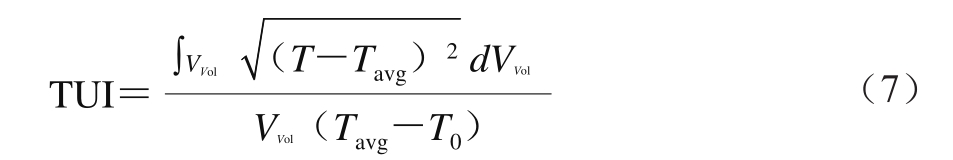

TUI定义为[23]:

式中:VVol为冻猪肉体积/m3;T为同一时刻各点温度/K;T0为冻猪肉的初始温度/K。

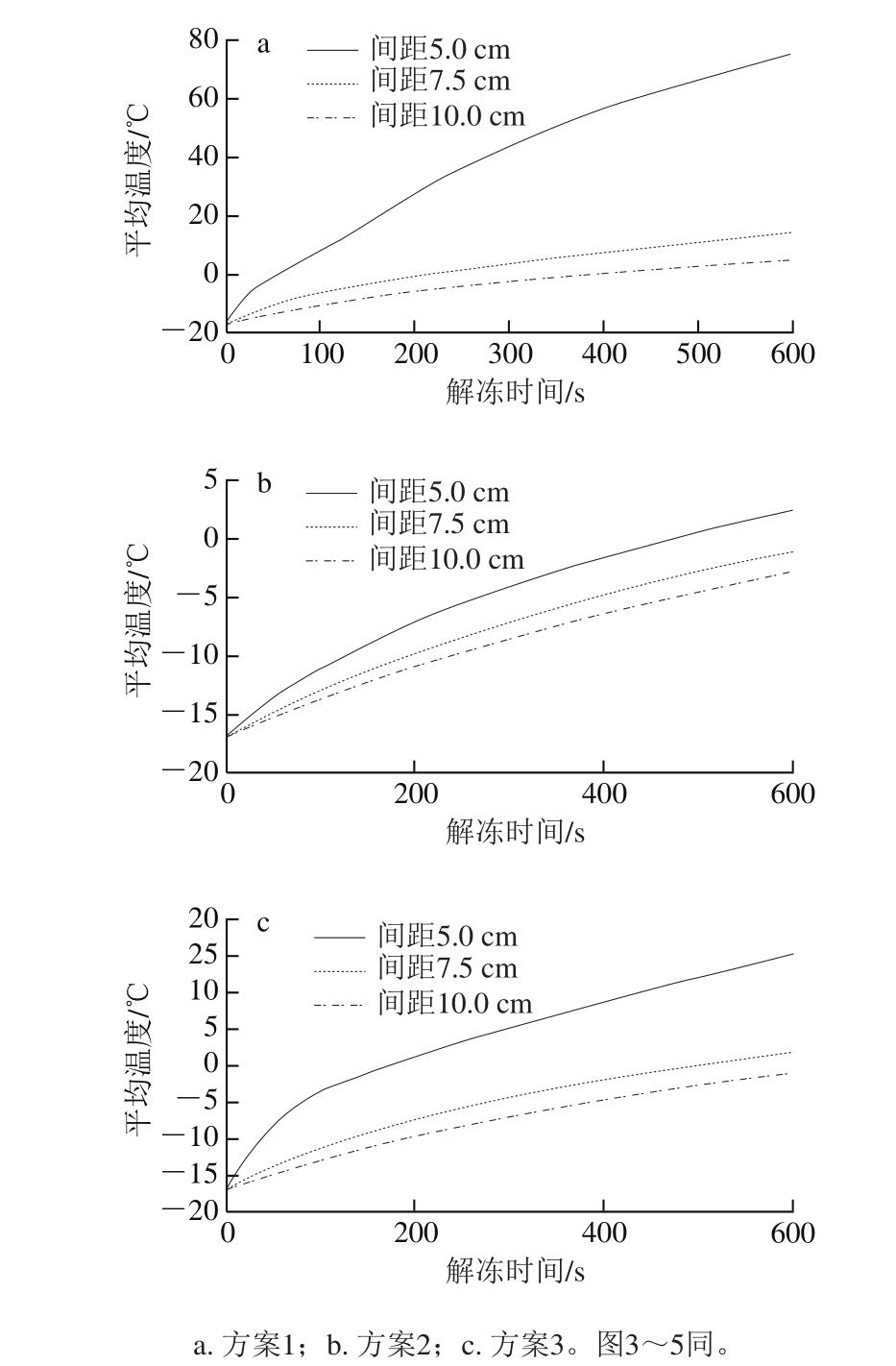

图 2 3 种方案下冻猪肉的平均温度变化

Fig. 2 Evolution curves of average temperature under three schemes

由图2可知,结合对仿真数据的显著性水平分析,发现P值小于0.01,表明不同方案的结果差异在统计学上极显著。上下极板间距越小,冻猪肉的平均温度越高,随着时间推移,温度差异越来越显著。这是由于上下极板间距越小,冻猪肉内部场强越大,根据公式(3)可知,场强越大,产生的热量越多,温度也就越高。同时,产生的热量越多意味着更多冰晶融化,而水对射频能量的吸收能力远大于冰,因此使温度更快上升。

从间距上分析,间距为5.0 cm和7.5 cm时,冻猪肉平均温度的差异明显大于7.5 cm和10.0 cm之间的差异,这表明解冻速率与极板间距之间并非线性关系。在冻猪肉最终平均温度为0 ℃左右的方案中,冻猪肉平均温度从-5 ℃上升到-1 ℃所用的时间最长,约占总时间的一半左右。这是由于-5~-1 ℃是最大冰晶生成带,也是大量冰晶融化的温度范围,而融化过程要吸收大量热量,因此在此温度范围内冻猪肉温度上升速率变慢[24]。

对比3 种方案可以发现,在上下极板间距为7.5 cm和10.0 cm时,3 种方案下冻猪肉最终的平均温度均在0 ℃左右,而当上下极板间距设为5.0 cm时,3 种方案的最终平均温度呈现明显差异,这说明上下极板间距较大时,间距对冻猪肉最终温度的影响大于电压波形和冻猪肉位置。

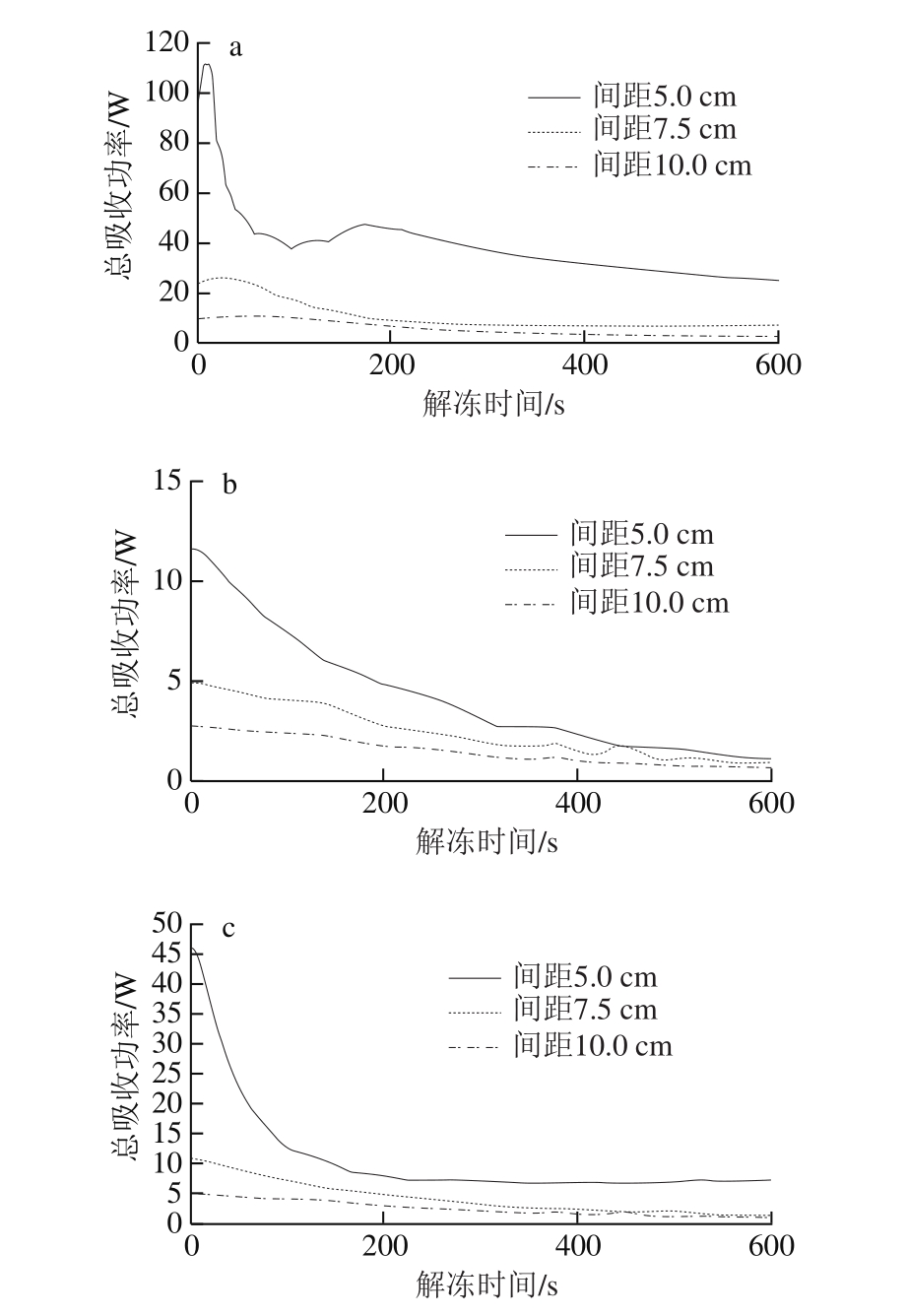

图 3 3 种方案下冻猪肉的总吸收功率变化

Fig. 3 Evolution curves of total absorption power under three schemes

由图3可知,随着时间的推移,冻猪肉的总吸收功率整体呈下降趋势,其原因可以通过对公式(3)的进一步分析得到[25]。

模型中,冻猪肉与空气接触的界面可以应用电通量密度的连续边界条件,其方程为:

式中: 为电通量密度/(V/m);

为电通量密度/(V/m); 为空气间隙中的电场强度/(V/m);ε*为冻猪肉的复介电常数,ε*=ε’-jε’’。即:

为空气间隙中的电场强度/(V/m);ε*为冻猪肉的复介电常数,ε*=ε’-jε’’。即:

由于下极板接地,所以上极板电压即为两极板之间的压降,它可以分为空气中的压降和冻猪肉中的压降:

式中:V为上极板电压/V;Vair为空气中的压降/V;Vm为冻猪肉中的压降/V;d0为空气间隙的高度/cm;dm为冻猪肉厚度/cm。

将公式(9)和公式(10)合并,可得:

将公式(11)代入公式(3)中,可得:

在固定间隙条件下,2πfε0V2可视为常数,吸收功率![]() 的值,当ε”<ε’+dm/d0时,吸收功率随ε”的增大而增大,当ε”>ε’+dm/d0时,吸收功率随ε”的增大而减小。在本模型中,ε”均大于ε’+dm/d0,因此吸收功率整体呈下降趋势。

的值,当ε”<ε’+dm/d0时,吸收功率随ε”的增大而增大,当ε”>ε’+dm/d0时,吸收功率随ε”的增大而减小。在本模型中,ε”均大于ε’+dm/d0,因此吸收功率整体呈下降趋势。

在图3a中,上下极板间距为5.0 cm和7.5 cm时,冻猪肉的总吸收功率曲线均存在上升的区域,这表明以上推论对方波射频解冻并不完全适用,其原因可能是局部温度快速上升导致的热失衡。而对于图3b和图3c,冻猪肉的总吸收功率变化规律均符合以上推论,且冻猪肉位于中间时具有较高的总吸收功率初始值,但是其下降速率也更快。

图 4 3 种方案下冻猪肉的TUI变化

Fig. 4 Evolution curves of TUI under three schemes

由图4可知,3 种方案中冻猪肉的TUI总体上均呈下降趋势,其中方案2和方案3中,上下极板间距越小TUI越小,且随着解冻的进行,不同上下极板间距间的差距越来越小,最终均趋近于0.2,这表明随着解冻的进行,冻猪肉的温度分布越来越均匀。TUI一方面取决于电磁能转化为热能的速率,另一方面取决于冻猪肉热导率的大小,当导热能力较强时,热量的传导使得温度分布越来越均匀,TUI逐渐减小,方案2和方案3均属于这种情况。

在图4a(方案1)中,上下极板间距为5.0 cm时的TUI在解冻开始时有一段增大,结合图3a可知,此时冻猪肉的总吸收功率也在增大,说明此时热量产生的速率高于热传导能力,使得冻猪肉的局部温度越来越高,TUI逐渐增大。当总吸收功率减小时,热导率依然随着温度的升高而增大,当其增大到某一值时导热能力超过热量产生速率,TUI开始下降,这也是TUI下降时间点晚于总吸收功率下降时间点的原因。

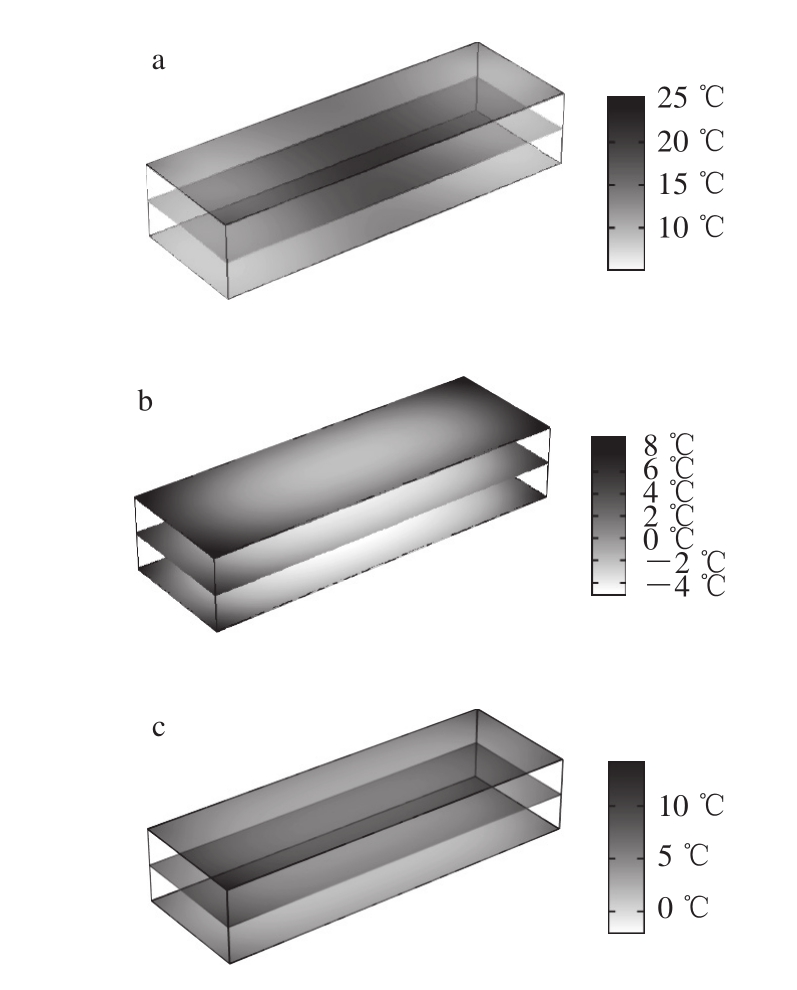

图 5 3 种方案下冻猪肉的温度分布图

Fig. 5 Temperature distribution of frozen pork under three schemes

由图5可知,越靠近上极板的冻猪肉温度越高,一方面是由于越靠近上极板场强越大,另一方面是由于射频波携带的能量随着深度增加会以指数形式不断衰减。不同方案下冻猪肉的温度分布情况也不相同,方案1中,温度较高的区域集中在冻猪肉中间部分,而方案2、3中则集中在竖直方向的4 条棱上,这与材料内部的电场分布有关,不同的电压波形在材料内部形成的电场分布不同。当波形为正弦且波长远大于加热物体的尺寸时,电场线在拐角处聚集,从而导致更高的体积功率密度,因此棱上更容易出现过热现象[26-27]。

经过对仿真数据的分析可以看出,射频解冻效果与上下极板间距、冻猪肉位置、电压波形均有关系,三者对冻猪肉的解冻速率均有一定影响,而解冻均匀性主要受间距和位置的影响,电压波形则主要影响冻猪肉的温度分布情况。理想的解冻过程应具有较快的解冻速率,以尽可能减少质量损失和微生物生长,同时还要有较好的解冻均匀性和温度分布。综合分析可知,冻猪肉位于极板中间、电压波形为正弦、上下极板间距为7.5 cm时更符合要求。仿真结果在一定程度上能够说明射频解冻时部分参数对解冻效果的影响,为小型射频解冻系统的设计开发提供了一定的参考。

[1] 刘海波, 马国远, 王磊. 不同堆放方式对冻猪肉冷藏效果的影响[J].肉类研究, 2017, 31(6): 35-39. DOI:10.7506/rlyj1001-8123-201706007.

[2] 张林青. 基于射频加热的食品解冻技术研究[D]. 济南: 山东大学,2015: 14-19.

[3] 欧阳杰, 倪锦, 吴锦婷, 等. 解冻方式对大黄鱼解冻效率和品质的影响[J]. 肉类研究, 2016, 30(8): 30-34. DOI:10.15922/j.cnki.rlyj.2016.08.006.

[4] FARAG K W, LYNG J G, MORGAN D J, et al. A comparison of conventional and radio frequency tempering of beef meats: effects on product temperature distribution[J]. Meat Science, 2011, 4(7): 1128-1136. DOI:10.1016/j.meatsci.2008.01.015.

[5] MARRA F, LYNG J, ROMANO V, et al. Radio-frequency heating of foodstuff: solution and validation of a mathematical model[J].Journal of Food Engineering, 2007, 79(3): 998-1006. DOI:10.1016/j.jfoodeng.2006.03.031.

[6] 刘朝华. 形状规则食品冻结过程的研究[D]. 武汉: 华中科技大学,2005: 7-8; 15. DOI:10.7666/d.d010629.

[7] UYAR R, ERDOGDU F, MARRA F. Effect of load volume on power absorption and temperature evolution during radio-frequency heating of meat cubes: a computational study[J]. Food and Bioproducts Processing, 2014, 92(3): 243-251. DOI:10.1016/j.fbp.2013.12.005.

[8] JIAO Shunshan, DENG Yun, ZHONG Yu, et al. Investigation of radio frequency heating uniformity of wheat kernels by using the developed computer simulation model[J]. Food Research International, 2015, 71:41-49. DOI:10.1016/j.foodres.2015.02.010.

[9] TIWARI G, WANG S, TANG J, et al. Analysis of radio frequency(RF) power distribution in dry food materials[J]. Journal of Food Engineering, 2011, 104(4): 548-556. DOI:10.1016/j.jfoodeng.2011.01.015.

[10] BASAK T, AYAPPA K G. Analysis of microwave thawing of slabs with effective heat capacity method[J]. AIChE Journal, 2010, 43(7):1662-1674. DOI:10.1002/aic.690430703.

[11] PHAM Q T. Modelling heat and mass transfer in frozen foods:a review[J]. International Journal of Refrigeration, 2006, 29(6):876-888. DOI:10.1016/j.ijrefrig.2006.01.013.

[12] TAHER B J, FARID M M. Cyclic microwave thawing of frozen meat:experimental and theoretical investigation[J]. Chemical Engineering and Processing Process Intensification, 2001, 40(4): 379-389.DOI:10.1016/S0255-2701(01)00118-0.

[13] UYAR R, BEDANE T F, ERDOGDU F, et al. Radio-frequency thawing of food products: a computational study[J]. Journal of Food Engineering, 2015, 146: 163-171. DOI:10.1016/j.jfoodeng.2014.08.018.

[14] NGADI M, DEV S R S, RAGHAVAN V G S, et al. Dielectric properties of pork muscle[J]. International Journal of Food Properties,2015, 18(1): 12-20. DOI:10.1080/10942912.2010.528112.

[15] FARAG K W, LYNG J G, MORGAN D J, et al. Dielectric and thermophysical properties of different beef meat blends over a temperature range of -18 to 10 ℃[J]. Meat Science, 2008, 79(4):740-747. DOI:10.1016/j.meatsci.2007.11.005.

[16] JIAO Yang, TANG Juming, WANG Shaojin. A new strategy to improve heating uniformity of low moisture foods in radio frequency treatment for pathogen control[J]. Journal of Food Engineering, 2014,141: 128-138. DOI:10.1016/j.jfoodeng.2014.05.022.

[17] CHEN L, HUANG Z, WANG K, et al. Simulation and validation of radio frequency heating with conveyor movement[J]. Journal of Electromagnetic Waves and Applications, 2016, 30(4): 473-491. DOI:10.1080/09205071.2015.1121841.

[18] BIRLA S L, WANG S, TANG J. Computer simulation of radio frequency heating of model fruit immersed in water[J]. Journal of Food Engineering, 2008, 84(2): 270-280. DOI:10.1016/j.jfoodeng.2007.05.020.

[19] UYAR R, ERDOGDU F, SARGHINI F, et al. Computer simulation of radio-frequency heating applied to block-shaped foods: analysis on the role of geometrical parameters[J]. Food and Bioproducts Processing,2016, 98: 310-319. DOI:10.1016/j.fbp.2016.02.009.

[20] LAZA M, COMAN S, LEUCA T. Temperature variation in the process of heating oak wood using radio frequency[C]// International Conference on Engineering of Modern Electric Systems. IEEE, 2015:1-4. DOI:10.1109/EMES.2015.7158408.

[21] ROMANO V, MARRA F. A numerical analysis of radio frequency heating of regular shaped foodstuff[J]. Journal of Food Engineering,2008, 84(3): 449-457. DOI:10.1016/j.jfoodeng.2007.06.006.

[22] FARAG K W, MARRA F, LYNG J G, et al. Temperature changes and power consumption during radio frequency tempering of beef lean/fat formulations[J]. Food and Bioprocess Technology, 2010, 3(5): 732-740.DOI:10.1007/s11947-008-0131-5.

[23] HOU Lixia, HUANG Zhi, KOU Xiaoxi, et al. Computer simulation model development and validation of radio frequency heating for bulk chestnuts based on single particle approach[J]. Food and Bioproducts Processing, 2016, 100: 372-381. DOI:10.1016/j.fbp.2016.08.008.

[24] 郭洁玉, 赵建伟, 徐学明, 等. 冻肉射频解冻过程中温度变化的模拟与测定[J]. 食品与生物技术学报, 2016, 35(1): 66-71. DOI:10.3969/j.issn.1673-1689.2016.01.010.

[25] JIAO Yang, TANG Juming, WANG Shaojin, et al. Influence of dielectric properties on the heating rate in free-running oscillator radio frequency systems[J]. Journal of Food Engineering, 2014, 120: 197-203.DOI:10.1016/j.jfoodeng.2013.07.032.

[26] ALFAIFI B, TANG J, JIAO Y, et al. Radio frequency disinfestation treatments for dried fruit: model development and validation[J].Journal of Food Engineering, 2014, 120(1): 268-276. DOI:10.1016/j.jfoodeng.2013.07.015.

[27] TIWARI G, WANG S, TANG J, et al. Computer simulation model development and validation for radio frequency (RF) heating of dry food materials[J]. Journal of Food Engineering, 2011, 105(1): 48-55.DOI:10.1016/j.jfoodeng.2011.01.016.

Influence of Different Factors on Radio Frequency Thawing of Pork

张建敏, 冯显英, 李慧, 等. 不同因素对射频解冻猪肉效果的影响[J]. 肉类研究, 2019, 33(1): 19-24. DOI:10.7506/rlyj1001-8123-20181101-210. http://www.rlyj.pub

ZHANG Jianmin, FENG Xianying, LI Hui, et al. Influence of different factors on radio frequency thawing of pork[J]. Meat Research, 2019, 33(1): 19-24. DOI:10.7506/rlyj1001-8123-20181101-210. http://www.rlyj.pub