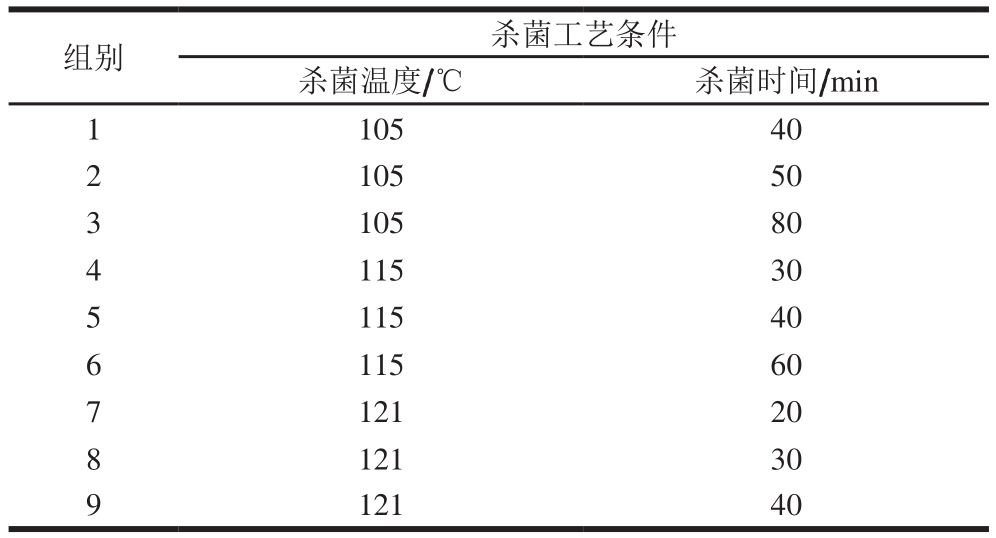

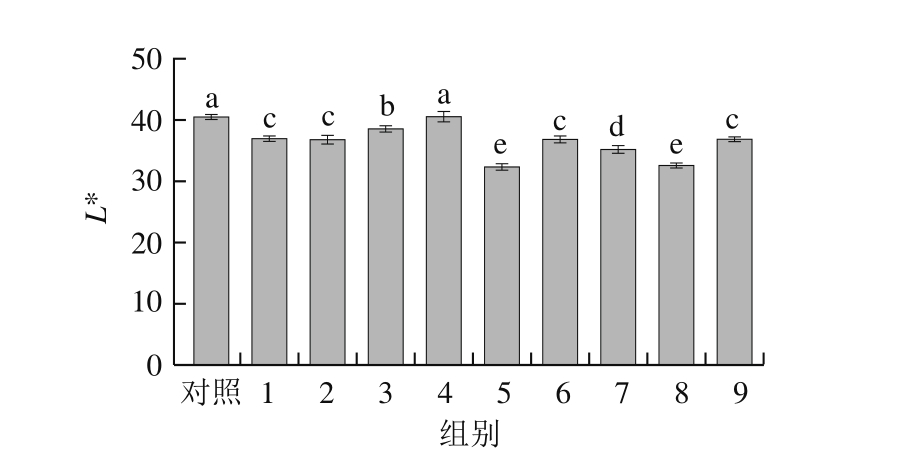

表 1 酱牛肉杀菌实验设计

Table 1 Experiment design for sterilization conditions of spiced beef

组别 杀菌工艺条件杀菌温度/℃ 杀菌时间/min 1 105 40 2 105 50 3 105 80 4 115 30 5 115 40 6 115 60 7 121 20 8 121 30 9 121 40

在牛肉加工过程中,腌料的味道和煮制汤料的味道逐渐渗透到牛肉内部,形成具有特征香味的酱卤肉制品[1]。作为我国典型的传统酱卤肉制品,酱牛肉已经有几千年的发展历史,其具有滋味醇厚、营养丰富、方便携带等优点,但由于水分活度高,在加工、贮存及销售过程中极易造成二次污染,导致其货架期较短,不适于远距离运输和销售。将酱牛肉经真空包装并采用传统高温方法杀菌(121 ℃、30~40 min)可大大延长其货架期,但高温高压处理会使产品口感、风味和营养受到较大影响[2],同时也会造成酱牛肉组织结构的破坏及营养流失,从而严重影响酱牛肉的品质[3]。张志清等[4]研究得出,高压灭菌的食品保质期最长为90 d以上,但感官指标不理想;王海军等[5]研究表明,高温杀菌对产品硬度、胶黏性、咀嚼性等质构特性影响较大;周鑫[6]研究表明,高压杀菌可以延长产品的保质期,但是会影响产品风味、质地和营养。因此,传统高温杀菌方法不符合消费者对食品营养、美味的追求[7],因此高温肉制品成为低档肉制品的代名词,近年来对于如何提高高温肉制品的品质成为研究热点。

为探究不同杀菌条件对酱牛肉品质的影响,测定杀菌后酱牛肉水分活度、色差值、咀嚼性、弹性、出水出油量和感官指标的变化,并测定杀菌后肉样中粗蛋白、粗脂肪含量及氨基酸总量的变化。以真空包装、未经杀菌的酱牛肉为对照,比较分析不同杀菌温度和时间对酱牛肉品质的影响,优选出酱牛肉的适宜杀菌工艺条件。

牛腱肉由河南伊赛牛肉股份有限公司提供。0~4 ℃排酸成熟72 h,在企业生产条件下分割并真空包装后,于-18 ℃冷冻保藏。

调味料、香辛料、亚硝酸盐、糖及铝箔袋均由河南牧业经济学院畜产品研究室提供。

7Brookfield-CT3质构仪 美国Brookfield公司;CR-400色差计 日本柯尼卡美能达公司;HD-6智能水分活度测量仪 无锡市华科仪器仪表有限公司;SOX 500脂肪测定仪、T980全自动凯氏定氮仪 济南海能仪器股份有限公司;LDZX-50KBS高压杀菌锅 上海申安医疗器械厂。

1.3.1 酱牛肉的加工工艺

酱牛肉的加工工艺为:原料肉的选择及修整→配料→腌制→煮制→真空包装→高压杀菌→反压冷却→成品→检验

1.3.2 酱牛肉的基础配方

以20 kg牛腱肉计,分别加入大茴香16 g、花椒16 g、良姜16 g、桂皮4 g、陈皮40 g、丁香4 g、白芷8 g、草果12 g、砂仁8 g、辣椒16 g,另外加入3%食盐、1.5%白砂糖、0.5%复合磷酸盐和0.015%亚硝酸钠。

1.3.3 实验设计

将牛肉由冷库中取出,适当解冻后,剔除牛肉表面多余的脂肪及不可食用部分,用清水冲洗干净,分割成300 g左右的肉块,共30 块,平均分为10 组,按照1.3.1节的加工工艺和1.3.2节的基础配方腌制5 d,采用真空包装,其中1 组不经杀菌处理作为对照组,另外9 组分别在不同温度和时间条件下进行杀菌处理(表1)。所有肉样冷却后置于4 ℃冷库保存,备用。测定肉样的水分活度、色差(亮度值(L*)和红度值(a*))、质构(弹性、咀嚼性)、出水出油率和感官指标以及粗蛋白、粗脂肪含量的变化,研究不同杀菌方式对酱牛肉品质的影响。

表 1 酱牛肉杀菌实验设计

Table 1 Experiment design for sterilization conditions of spiced beef

组别 杀菌工艺条件杀菌温度/℃ 杀菌时间/min 1 105 40 2 105 50 3 105 80 4 115 30 5 115 40 6 115 60 7 121 20 8 121 30 9 121 40

1.3.4 指标测定

1.3.4.1 水分活度

采用全自动水分活度仪法进行测定。取不同杀菌条件的酱牛肉,粉碎后得到原始样品,四分法缩减,得到具有代表性的检验样品,密封条件下于4 ℃冰箱保存。

1.3.4.2 色差

参照付丽等[8]的方法。取包装好的酱牛肉,用洁净的刀从中切开,取2 cm厚的平整断面,置于平整操作台上。使用色差计测定,采用C光源(Y=89.2、x=0.315 3、y=0.322 2),记录样品的L*、a*。每个样品测定6 次,取平均值。

1.3.4.3 质构

参照Herrero等[9]的方法,并稍做修改。取加工好的酱牛肉,打开真空包装袋,切成1 cm见方的肉块。使用质构仪进行测定,以弹性和咀嚼性表示酱牛肉质构特性[10]。测定参数:使用TA-7探头,TA-VBJ夹具,测试类型为TPA质构分析,预测试速率2 mm/s,测试速率2 mm/s,返回速率2 mm/s,触发点负载10 g,目标450 g,循环2 次,负载单元10 000 g。

1.3.4.4 出水出油量

参照Florowski等[11]的方法,并稍做修改。酱牛肉在高温杀菌后会有部分油脂和水分渗出,为探究不同杀菌条件下酱牛肉中的出水出油量(g),用杀菌后袋装酱牛肉总质量(m,g)减去酱牛肉(m1,g)和铝箔袋的质量(m2,g),即为该条件下酱牛肉的出水出油量。按照下式计算。

出水出油量/g=m-m1-m2

1.3.4.5 感官评价

参照王明等[12]的熟肉制品感官评定方法,并稍做修改。由8 位食品专业相关人员组成评定小组,根据感官评分标准进行培训,以酱牛肉的色泽、组织、弹性和香味为评定指标,均采用5 分制,具体评分标准如表2所示。

表 2 酱牛肉感官评分标准

Table 2 Criteria for sensory evaluation of spiced beef

评价指标 5 分 4 分 3 分 2 分 1 分色泽 棕红 粉红 稍微发黄 表皮暗淡 肉色发白组织 很细腻 细腻 较细腻 较粗糙 粗糙弹性 很有弹性 有轻微弹性 无弹性 肉质较软 肉质软烂风味 香味浓郁 香味较淡 无香味 有轻微蒸煮味 有严重蒸煮味

1.3.4.6 粗蛋白含量

采用自动凯氏定氮仪法进行测定,以总氮含量乘以蛋白质换算系数(6.25)表示。

1.3.4.7 粗脂肪含量

采用索氏提取法进行测定,以粗脂肪(主要是游离脂肪)含量表示。

每个指标重复测定3 次,结果表示为平均值±标准差,图表采用Sigmaplot 13.0软件绘制,采用SAS 9.4软件进行数据的方差分析,用Duncan’s Multiple Range Test进行数据显著性(P<0.05)分析。

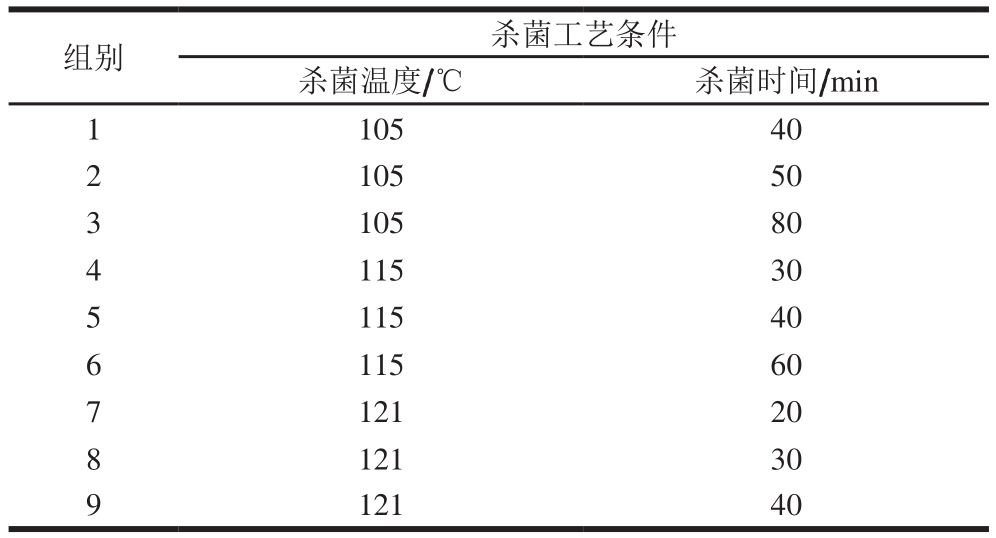

美国农业部食品安全检验局(Food Safety Inspection Service,FSIS)在其即食肉类和家禽产品合规性指南草案中将包装杀菌肉制品定义为:装入密封容器之前或之后接受热处理且水分活度超过0.85的肉类食品[13]。水分活度直接影响肉制品色泽、气味、口感及贮藏期[14]。

图 1 不同杀菌条件下酱牛肉水分活度的变化

Fig. 1 Changes in water activity of spiced beef under different sterilization conditions

由图1可知,所有组肉样的水分活度均在0.85以上。对照组肉样水分活度为0.877 0。除121 ℃杀菌30 min处理组外,其他组肉样水分活度均稍高于对照组,但差异不显著(P>0.05)。当杀菌温度为105 ℃时,随着杀菌时间的延长,肉样水分活度呈上升趋势,且均高于对照组,其中105 ℃杀菌80 min处理组最高(P<0.05),这可能是由于随着杀菌时间的延长,肌肉组织软烂,结构松驰,使水分活度升高[15]。当杀菌温度为115 ℃时,随着杀菌时间的延长,肉样水分活度呈上升趋势,均稍高于对照组,但差异均不显著(P>0.05),其中115 ℃杀菌30 min时肉样水分活度与对照组最为接近。当杀菌温度为121℃时,随着杀菌时间的延长,肉样水分活度呈先下降后上升的趋势,其中杀菌30 min时肉样水分活度为0.868 0,显著低于对照组(P<0.05),而杀菌20、40 min时均稍高于对照组(P>0.05)。这是由于高温高压杀菌达到30 min使胶原蛋白和肌原纤维蛋白变性,导致蛋白质空间构象发生变化,保水性降低,水分自由度降低且不易流动性增强,导致水分活度降低[16-17];但随着杀菌时间继续延长,肌肉组织结构严重破坏,肌肉软烂,造成析出水分与油脂部分回渗,使保水性回升,因此水分活度稍有增加[18]。

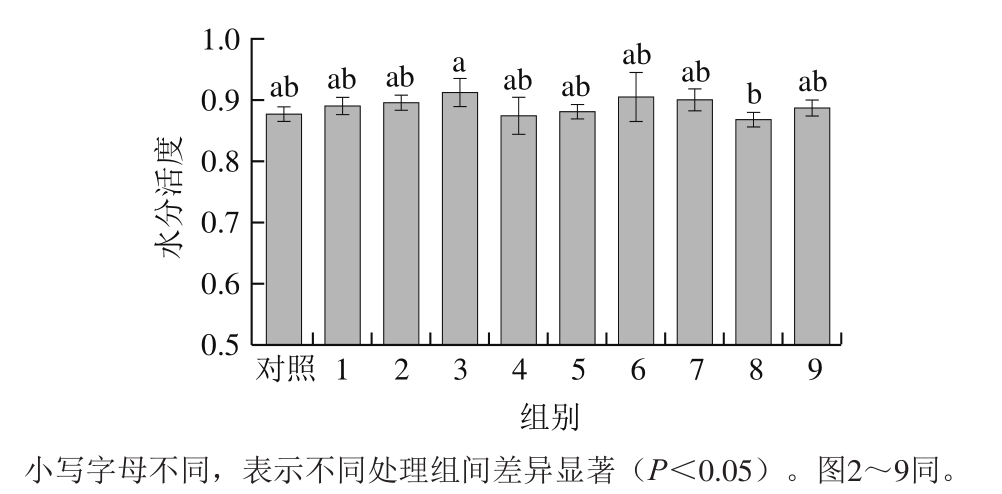

2.2.1 不同杀菌条件对酱牛肉L*的影响

图 2 不同杀菌条件下酱牛肉L*的变化

Fig. 2 Change in L* of spiced beef under different sterilization conditions

由图2可知,对照组肉样L*为40.49,除115 ℃杀菌30 min处理组外,其他处理组肉样L*均显著低于对照组(P<0.05),尤其是115 ℃杀菌40 min和121 ℃杀菌30 min处理组与对照组差异极显著(P<0.01),说明105 ℃、115 ℃杀菌40 min以上和121 ℃杀菌均会造成肉样出水、出油,另外高温处理也可能导致美拉德反应增加,使反射率降低,而使肉样L*下降[19]。在不同杀菌温度下,随着杀菌时间延长,肉样L*均呈现先降低再升高的趋势。这是由于高压加热杀菌使肌肉蛋白开始变性,疏水基团外露,肌肉保水性下降,汁液外渗,肉样因失水、失油而先使其L*下降;随着杀菌时间的延长,肌肉组织结构严重破坏,肌肉软烂,部分析出的水分和油脂回渗,使L*增加[18]。杀菌处理组中,115 ℃杀菌30 min处理组肉样的L*稍高于对照组,但差异不显著(P<0.05),说明该杀菌条件下肉样中水分和油脂迁移少,从肉的L*来看,该杀菌条件比较合适。

2.2.2 不同杀菌条件对酱牛肉a*的影响

图 3 不同杀菌条件下酱牛肉a*的变化

Fig. 3 Change in a* of spiced beef under different sterilization conditions

由图3可知,对照组肉样a*为21.30。105 ℃杀菌组肉样a*随杀菌时间的延长呈不断上升趋势,其中40 min杀菌肉样的a*显著低于对照组(P<0.01),而50 min杀菌肉样的a*与对照组差异不显著(P>0.05),当杀菌温度达到80 min时,肉样a*显著升高(P<0.05)。这可能是由于经腌制后肌肉中的肌红蛋白以一氧化氮肌红蛋白形式存在,加热杀菌使其进一步变性,同时真空包装下由于氧分压较低,肉色变差,而使a*下降;但随着加热时间的延长肉样a*上升可能与一氧化氮肌红蛋白的含量及其溶解度有关[18];另外,长时间加热会使肌肉组织软烂,部分水分回渗,使a*上升。121 ℃处理组中,杀菌30 min以上的肉样a*均低于对照组,尤其是杀菌30 min时与对照组差异显著(P<0.05),说明在121 ℃温度条件下长时间杀菌造成肌红蛋白过度变性及氧化褐变,使a*下降。105 ℃杀菌80 min、115 ℃杀菌30 min、115 ℃杀菌60 min和121 ℃杀菌20 min处理组肉样的a*无显著差异(P>0.05),且均显著高于对照组(P<0.05)。色泽是影响酱卤肉制品销售的重要因素之一[20],从节能角度考虑,115 ℃杀菌30 min的杀菌条件比较合适。

肉制品热处理会造成胶原蛋白变性,导致肌内结缔组织结构和力学性能发生变化[21],从而影响肉品质构。

2.3.1 不同杀菌条件对酱牛肉咀嚼性的影响

图 4 不同杀菌条件下酱牛肉咀嚼性的变化

Fig. 4 Change in chewiness of spiced beef under different sterilization conditions

对于酱卤肉制品,并不是肉质越嫩越受消费者欢迎,产品还要有一定硬度和咀嚼性[22]。由图4可知,对照组肉样咀嚼性为4.30 J。105 ℃杀菌80 min与121 ℃杀菌20 min时,肉样咀嚼性显著低于对照组(P<0.05);115 ℃和121 ℃杀菌40 min时,肉样咀嚼性与对照组差异不显著(P>0.05);其他组肉样咀嚼性均显著高于对照组(P<0.05)。105 ℃条件下杀菌时,随着杀菌时间延长,肉样咀嚼性呈下降趋势,这是由于肉样杀菌后导致肌肉蛋白发生热收缩和变性以及水分流失,使肉质变坚实,肉样咀嚼性升高[23];但随着杀菌时间延长,肌肉组织软烂,咀嚼性下降。115 ℃条件下杀菌时,肉样咀嚼性呈先下降后上升趋势,115 ℃条件下杀菌30 min时,肌肉蛋白变性形成热凝胶,咀嚼性升高;杀菌40 min时,肌肉蛋白变软,使咀嚼性下降;杀菌60 min时,肌肉蛋白长时间热处理使其组织结构被破坏,失水严重,组织结构粗糙,肉质变硬,咀嚼性增大,这与Rahman等[24]研究得出的肉硬度与其含水率具有一定相关性的结论一致,与Benito等[25]研究得出的硬度变化可能与蛋白质变性有关的结论也一致。121 ℃条件下杀菌30 min时,肉样咀嚼性与115 ℃杀菌60 min时接近;而加热时间达到40 min时,肌肉蛋白组织过于软烂,使其咀嚼性下降。咀嚼性反应了牛肉对咀嚼的持续抵抗能力[26],从保证杀菌效果及产品品质的角度考虑,115 ℃杀菌30 min条件下酱牛肉的咀嚼性较好。

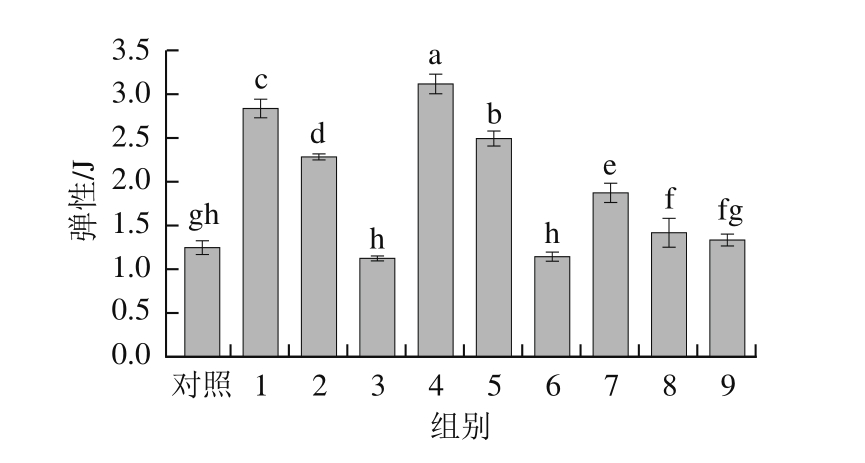

2.3.2 不同杀菌条件对酱牛肉弹性的影响

图 5 不同杀菌条件下酱牛肉弹性的变化

Fig. 5 Change in elasticity of spiced beef under different sterilization conditions

由图5可知,由于对照组不经杀菌,煮制温度低,硬度较高,因此弹性较差,为1.25 J。相同杀菌温度条件下,随杀菌时间的延长,肉样弹性呈下降趋势,这与张立彦等[27]的研究结果一致。105 ℃杀菌80 min、115 ℃杀菌60 min与121 ℃杀菌40 min的肉样弹性与对照组无显著差异(P>0.05),这可能是由于杀菌时间长或杀菌温度高使肌肉组织软烂,造成水分和油脂析出,从而使肉样弹性下降[28],这与Dhall等[29]的结论一致,他们认为过度热处理导致肉样肌原纤维蛋白硬化,增加其韧性而使其弹性下降。其他组肉样弹性均显著高于对照组(P<0.05),这是由于肉样经低温或短时间杀菌处理后,肌肉蛋白受热形成具有弹性的凝胶体[30],使其弹性增加。115 ℃杀菌30 min肉样的弹性最优。

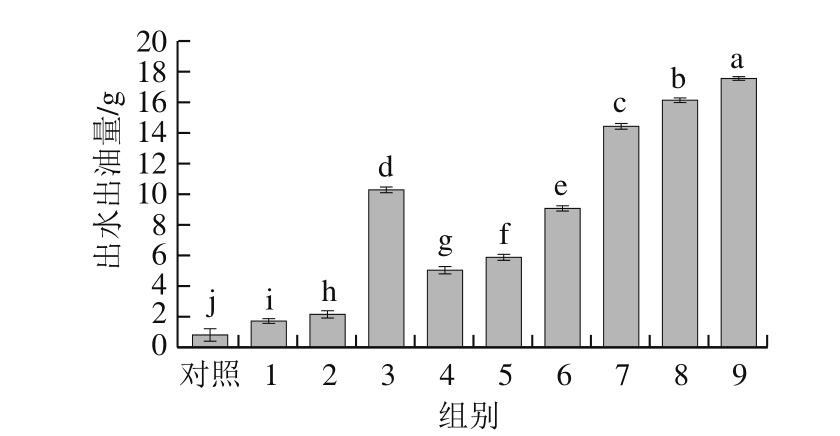

图 6 不同杀菌条件下酱牛肉出水出油量的变化

Fig. 6 Change in water and oil exudation of spiced beef under different sterilization conditions

由图6可知,对照组肉样出水出油量为0.81 g。所有杀菌组肉样的出水出油量均显著高于对照组(P<0.05),这与Tornberg[31]研究得出的加热改变肌肉蛋白结构,使其持水力下降的结论一致。同一杀菌温度条件下,随着杀菌时间的延长,肉样出水出油量也呈显著上升趋势(P<0.05),121 ℃杀菌时肉样的出水出油量最多(P<0.05)。105 ℃杀菌80 min时肉样出水出油量为10.28 g,与对照组差异极显著(P<0.05),也显著高于115 ℃杀菌组(P<0.05)。另外,相同杀菌时间时,杀菌温度越高,肉样出水出油量越多(P<0.05)。这是由于杀菌温度高或杀菌时间过长均会导致肌肉蛋白过度变性,肌肉组织结构被严重破环,导致油脂和水分大量析出。这也证明水油析出程度与杀菌温度及时间密切相关。从节能和效率来讲,115 ℃杀菌30 min时,酱牛肉的杀菌效果最好。

高温杀菌对酱卤肉制品虽有较好的杀菌效果,但产品质构特性、风味会受到较大破坏,且会造成营养价值下降[32]。Traore等[33]认为,热处理可引起肌肉蛋白质氧化自由基的产生,从而对肉制品感官和营养品质产生负面影响。

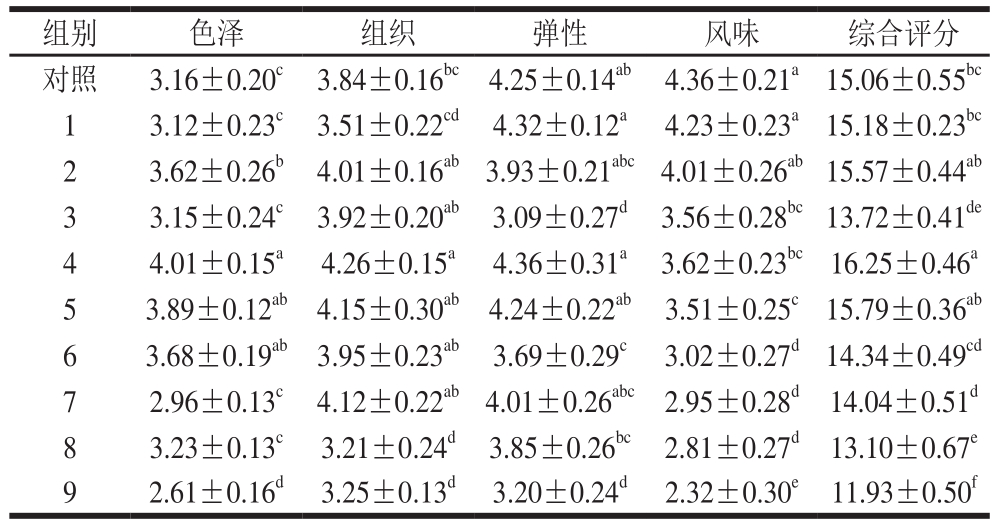

表 3 不同杀菌条件下酱牛肉的感官评分

Table 3 Sensory scores of spiced beef under different sterilization conditions

注:同列小写字母不同,表示不同处理组间差异显著(P<0.05)。

组别 色泽 组织 弹性 风味 综合评分对照 3.16±0.20c 3.84±0.16bc 4.25±0.14ab 4.36±0.21a15.06±0.55bc 1 3.12±0.23c 3.51±0.22cd 4.32±0.12a 4.23±0.23a15.18±0.23bc 2 3.62±0.26b 4.01±0.16ab3.93±0.21abc4.01±0.26ab15.57±0.44ab 3 3.15±0.24c 3.92±0.20ab 3.09±0.27d 3.56±0.28bc13.72±0.41de 4 4.01±0.15a 4.26±0.15a 4.36±0.31a 3.62±0.23bc16.25±0.46a 5 3.89±0.12ab 4.15±0.30ab 4.24±0.22ab 3.51±0.25c 15.79±0.36ab 6 3.68±0.19ab 3.95±0.23ab 3.69±0.29c 3.02±0.27d 14.34±0.49cd 7 2.96±0.13c 4.12±0.22ab4.01±0.26abc 2.95±0.28d 14.04±0.51d 8 3.23±0.13c 3.21±0.24d 3.85±0.26bc 2.81±0.27d 13.10±0.67e 9 2.61±0.16d 3.25±0.13d 3.20±0.24d 2.32±0.30e 11.93±0.50f

由表3可知:从色泽上看,115 ℃杀菌组肉样显著优于对照组和其他杀菌组(P<0.05),121 ℃杀菌40 min处理组色泽最差,且显著低于对照组(P<0.05);从组织结构上看,115 ℃杀菌30 min处理组肉样评分最高,显著高于对照组(P<0.05),121 ℃杀菌30 min以上肉样评分显著低于对照组(P<0.05);从弹性上看,115 ℃杀菌30 min和40 min时,肉样弹性与对照组无显著差异(P>0.05),而105 ℃杀菌80 min、115 ℃杀菌60 min及121 ℃杀菌30 min以上时,肉样弹性显著变差(P<0.05);从风味上看,105 ℃杀菌50 min内,肉样风味与对照组差异不显著(P>0.05),其他杀菌组肉样评分均显著低于对照组(P<0.05),说明加热处理虽然可以赋予肉制品香味,但同时肌肉蛋白发生变性、分解及部分流失,也会导致肉制品风味下降[13];另外,肉制品经热处理会导致脂质变化,也会导致风味发生改变[34]。根据肉样综合感官评分分析,115 ℃杀菌30 min肉样最优,显著高于对照组(P<0.05),这说明115 ℃杀菌30 min酱牛肉的感官品质较好;而121 ℃条件下杀菌的肉样感官品质最差,尤其是杀菌30 min以上时,肉样的综合评分显著降低(P<0.05),说明高温高压杀菌时,肌肉中水分和油脂析出,肌肉组织软烂,缺乏弹性,导致感官品质变差[35]。

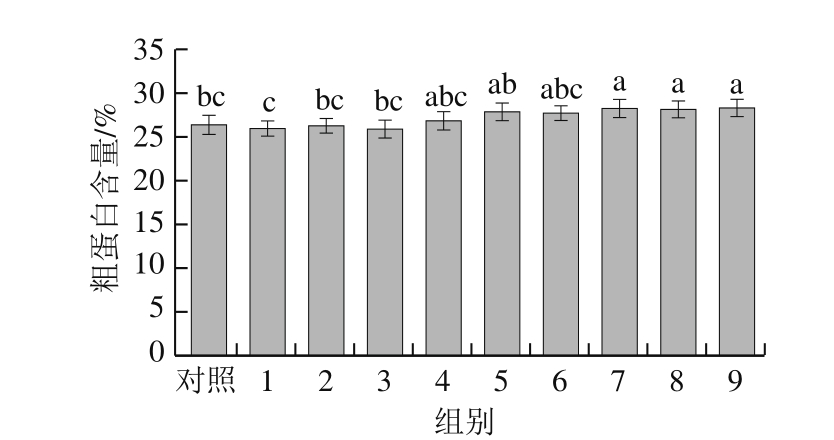

图 7 不同杀菌条件下酱牛肉中粗蛋白含量的变化

Fig. 7 Change in crude protein content of spiced beef under different sterilization conditions

由图7可知,肉样蛋白质含量随杀菌温度的升高不断上升,对照组肉样的蛋白质含量为26.38%,与105、115 ℃杀菌组差异均不显著(P>0.05),其中105 ℃杀菌组肉样的蛋白质含量稍低于对照组,115 ℃杀菌组稍高于对照组。121 ℃杀菌组肉样的蛋白质含量显著高于对照组及105 ℃杀菌组(P<0.05),但与115 ℃杀菌组差异不显著(P>0.05),这可能是由于经不同条件杀菌处理后,肌肉中蛋白质变性,使其保水性下降,另外蛋白质受热分解生成小肽类物质、游离氨基酸及其他含氮物质等;当杀菌温度较低时,一些可溶性蛋白及其分解产物随汁液流失,使总蛋白质含量稍有下降[15];当杀菌温度升高时,肌肉组织结构被破坏,水分流失显著增加,反而使肌肉内粗蛋白含量(总含氮量)增加。

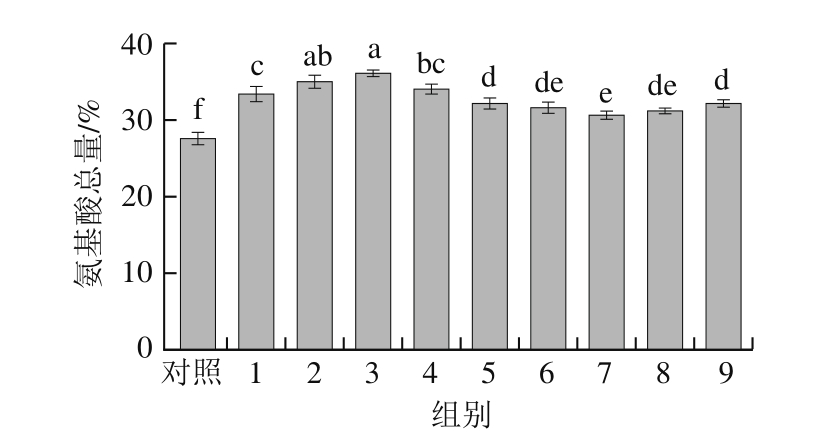

图 8 不同杀菌条件下酱牛肉中氨基酸总量的变化

Fig. 8 Changes in total amino acid content of spiced beef under different sterilization conditions

由图8可知:对照组肉样氨基酸总量最低,显著低于各杀菌处理组(P<0.05);105 ℃条件下杀菌时,随着杀菌时间的延长,肉样中总氨基酸总量呈上升趋势,杀菌50 min与80 min间无显著差异(P>0.05),且均显著高于杀菌40 min处理组(P<0.05),说明加热杀菌使肌肉蛋白水解,产生游离氨基酸,使氨基酸总量增加;而115 ℃和121 ℃杀菌时,肉样中氨基酸总量显著低于105 ℃杀菌组(P<0.05),这可能是由于氨基酸受热发生热分解,或与腌制剂之间发生某些生物化学反应,也可能是由于加热使蛋白质变性,造成可溶性氨基酸随汁液流失[15]。其中,115 ℃杀菌30 min处理组肉样的氨基酸总量较高(P<0.05)。

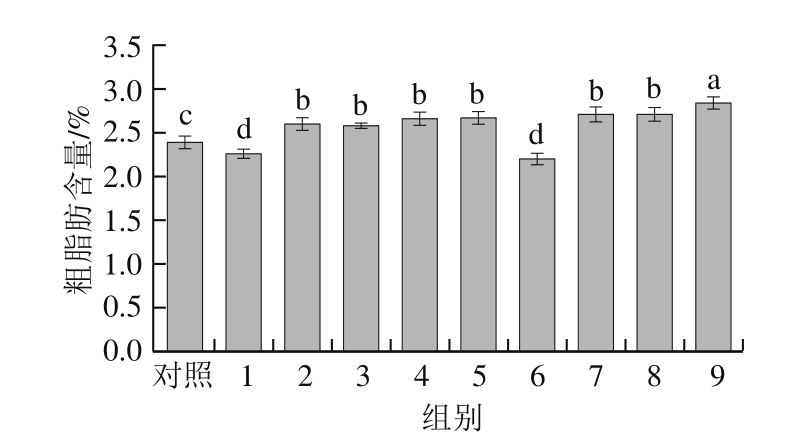

图 9 不同杀菌条件下酱牛肉中粗脂肪含量的变化

Fig. 9 Change in crude fat content of spiced beef under different sterilization conditions

由图9可知:对照组肉样中总脂肪含量为2.39%。经105 ℃杀菌40 min处理,肉样脂肪含量显著低于对照组(P<0.05),这可能是由于脂肪受热分解、氧化以及油脂流失等;当杀菌温度升高、杀菌时间延长时,肉样中脂肪含量显著升高(P<0.05),这可能是由于高温或长时间加热使肌间结合脂肪游离所致,且游离的脂肪量高于流失及氧化分解脂肪的量;115 ℃杀菌60 min时,肉样脂肪含量显著下降(P<0.05),这可能是由于杀菌温度高且时间长导致脂肪热降解、氧化分解且油脂流失,使其含量下降[36],也有可能是原料肉本身脂肪含量间存在较大差异造成的。

采用9 种不同杀菌条件处理真空包装酱牛肉,通过对肉样水分活度、色差值、弹性、硬度、出水出油量、感官指标及粗蛋白、粗脂肪含量进行测定,研究不同杀菌温度和时间对酱牛肉品质的影响。结果表明:杀菌温度与杀菌时间均对酱牛肉品质具有显著影响,而且温度越高、杀菌时间越长影响越大。115 ℃杀菌30 min时,肉样水分活度与对照组最接近,L*稍高于对照组(P>0.05);105 ℃杀菌80 min、115 ℃杀菌30 min、115 ℃杀菌60 min和121 ℃杀菌20 min处理肉样的a*无显著差异(P>0.05),且均显著高于对照组(P<0.05);105 ℃杀菌80 min与121 ℃杀菌20 min时,肉样咀嚼性显著低于对照组(P<0.05);115、121 ℃杀菌40 min时,肉样咀嚼性与对照组差异不显著(P>0.05);其他组肉样咀嚼性均显著高于对照组(P<0.05);105 ℃杀菌80 min、115 ℃杀菌60 min与121 ℃杀菌40 min的肉样弹性与对照组无显著差异(P>0.05),其他组肉样弹性均显著高于对照组(P<0.05);所有杀菌处理组肉样的出水出油量均显著高于对照组(P<0.05);115 ℃杀菌30 min肉样的感官品质最优,而121 ℃条件下杀菌的肉样感官品质最差;从粗蛋白、粗脂肪及氨基酸总量的变化分析,高温杀菌对酱牛肉的营养组成也具有显著影响。

综合以上各因素,在保证杀菌效果的前提下,115 ℃杀菌30 min的酱牛肉品质较理想,酱牛肉水分活度、L*稍高于对照组(P>0.05),a*、咀嚼性及弹性显著优于对照组(P<0.05)。本研究通过研究不同杀菌条件对酱牛肉品质的影响,优选出比较适宜的杀菌温度和时间,以保证酱牛肉的品质,满足消费者对传统美食的追求。

[1] 贾彩荷, 叶梓然, 杨明, 等. 传统菜肴酱牛肉工业化生产[J]. 肉类工业, 2014, 400(8): 19-20.

[2] FEI Nan, LI Fangfei, DANG Miaomiao, et al. Characteristics and application of non-thermal sterilization technology in meat products processing[J]. Journal of Food Safety and Quality, 2015(2): 540-544.

[3] 张微, 李汴生. 超高压和热灭菌对芒果原浆品质影响的比较[J]. 食品工业科技, 2010, 55(4): 104-110.

[4] 张志清, 赵霁月, 夏爽, 等. 不同灭菌包装方式对特色烤肉制品保质期的影响[J]. 食品研究与开发, 2011, 32(8): 147-151.

[5] 王海军, 王勤志, 滕建文. 常压蒸煮工艺对包装扣肉品质的影响[J]. 食品科技, 2011, 36(9): 139-143. DOI:10.13684/j.cnki.spkj.2011.09.057.

[6] 周鑫. 红烧牦牛肉加工工艺优化及其品质研究[D]. 雅安: 四川农业大学, 2015: 30-31.

[7] 段虎. 高压处理对牛肉组织结构、腌制进程及酱牛肉贮藏特性的影响[D]. 新乡: 河南科技学院, 2012: 1-2.

[8] 付丽, 张秀凤, 党美珠, 等. 低钠盐对牛肉丸加工品质的影响[J]. 肉类研究, 2017, 31(11): 32-37. DOI:10.7506/rlyj1001-8123-201711006.

[9] HERRERO A M, OUDONEZ J A, DE AVILA R, et al. Breaking strength of dry fermented sausages and their correlation with texture profile analysis (TPA) and physico-chemical characteristics[J]. Meat Science, 2007, 77: 331-338. DOI:10.1016/j.meatsci.2007.03.022.

[10] ALTUNAKAR B, SAHIN S, SUMNU G. Functionality of batters containing different starch types for deep-fat frying of chicken nuggets[J]. European Food Research and Technology, 2004, 218(4):318-322. DOI:10.1007/s00217-003-0854-5.

[11] FLOROWSKI T, FLOROWSKA A, CHMIEL M, et al. The effect of pale, soft and exudative meat on the quality of canned pork in gravy[J]. Meat Science, 2017, 123: 29-34. DOI:10.1016/J.MEATSCI.2016.08.009.

[12] 王明, 李铁志, 雷激. 杀菌方式对熟肉制品品质的影响[J]. 食品工业,2016, 37(2): 54-58.

[13] BARBOSA-CANOVAS G V, MEDINA-MEZA I G, CANDOGAN K,et al. Advanced retorting, microwave assisted thermal sterilization(MATS), and pressure assisted thermal sterilization (PATS) to process meat products[J]. Meat Science, 2014, 98(3): 420-434. DOI:10.1016/j.meatsci.2014.06.027.

[14] 翁航萍, 徐雄新. 肉与肉制品的水分活度[J]. 肉类研究, 2009, 23(5):67-83.

[15] 王君翠. 微波和水浴低温加热对牛肉品质的影响研究[D]. 广州: 华南理工大学, 2016: 23-35.

[16] 赵洪文, 谢荣清, 安添午, 等. 金川牦牛肉品质分析[J]. 黑龙江畜牧兽医, 2018(19): 197-200.

[17] 章杰, 何航, 熊子标. 烹饪方式对猪肉品质及营养成分的影响[J]. 食品与机械, 2018, 34(6): 21-29. DOI:10.13652/j.issn.1003-5788.2018.06.005.

[18] 毕姗姗. 煮制条件对卤鸡腿品质的影响[D]. 郑州: 河南农业大学,2014: 44-47.

[19] 谢美娟, 何向丽, 李可, 等. 卤煮时间对酱卤鸡腿品质的影响[J]. 食品工业科技, 2017, 38(21): 26-30. DOI:10.13386/j.issn1002-0306.2017.21.006.

[20] 侯宝睿, 孟静南, 海丹, 等. 六种气调条件包装处理的酱牛肉在不同储藏温度下保鲜效果的研究[J]. 肉类工业, 2017(9): 19-30.

[21] PALKA K. Changes in intramuscular connective tissue and collagen solubility of bovine m.semitendinosus during retorting[J]. Meat Science, 1999, 53(3): 189-194. DOI:10.1016/S0309-1740(99)00047-9.

[22] 贾娜, 李博文, 孔保华. 盐水注射及食用胶对酱牛肉品质的影响[J].食品与发酵工业, 2015, 41(3): 96-99. DOI:10.13995/j.cnki.11-1802/ts.201503017.

[23] 周厚源, 刘娟, 李汴生, 等. 不同杀菌条件对软包装肉鸡鸡翅感官品质的影响[J]. 食品与发酵工业, 2012, 38(8): 215-220. DOI:10.13995/j.cnki.11-1802/ts.2012.08.023.

[24] RAHMAN M S, AL-FARSI S A. Instrumental texture profile analysis (TPA)of date flesh as a function of moisture content[J]. Journal of Food Engineering,2005, 66(4): 505-511. DOI:10.1016/J.JFOODENG.2004.04.022.

[25] BENITO M J, RODRÍGUEZ M, ACOSTA R, et al. Effect of the fungal extracellular protease EPg 222 on texture of whole pieces of pork loin[J]. Meat Science, 2003, 65(2): 877-884. DOI:10.1016/S0309-1740(02)00294-2.

[26] 于慧春, 李欣, 张仲欣, 等. 采用质构仪分析氯化钙对牛肉品质的影响[J]. 食品研究与开发, 2009, 30(5): 35-38.

[27] 张立彦, 吴兵, 包丽坤. 加热对三黄鸡胸肉嫩度、质构及微观结构的影响[J]. 华南理工大学学报, 2012, 40(8): 116-121.

[28] 马龙, 武杰, 吴玲玲, 等. 酱牛肉质构特性主成分分析[J]. 食品工业科技, 2013, 34(8): 111-117. DOI:10.13386/j.issn1002-0306.2013.08.043.

[29] DHALL A, HALDER A, DATTA A K. Multiphase and multicomponent transport with phase change during meat cooking[J].Journal of Food Engineering, 2012, 113(2): 299-309. DOI:10.1016/j.jfoodeng.2012.05.030.

[30] 韩敏义. 肌原纤维蛋白结构与热诱导凝胶功能特性关系研究[D].南京: 南京农业大学, 2009: 6-7.

[31] TORNBERG E. Effects of heat on meat proteins: implications on structure and quality of meat products[J]. Meat Science, 2005, 70(3):493-508. DOI:10.1016/j.meatsci.2004.11.021.

[32] 田昕. 不同杀菌方式对真空包装盐焗鸡翅保藏品质的影响[D].北京: 中国农业科学院, 2013.

[33] TRAORE S, AUBRY L, GATELLIER P, et al. Effect of heat treatment on protein oxidation in pig meat[J]. Meat Science, 2012, 91(1): 14-21.DOI:10.1016/j.meatsci.2011.11.037.

[34] BINDU J, RAVISHANKAR C N, GOPAL T K S. Shelf life evaluation of a ready-to-eat black clam (Villorita cyprinoides) product in indigenous retort pouches[J]. Journal of Food Engineering, 2007,78(3): 995-1000. DOI:10.1016/j.jfoodeng.2005.12.040.

[35] 揭晓蝶, 何航, 田旭. 煮制温度对腊肉品质及营养成分的影响[J]. 肉类工业, 2018(7): 21-25.

[36] 邵俊花, 吴菊清, 刘登勇, 等. 肌肉蛋白质乳化凝胶及保油保水性机理研究进展[J]. 食品与发酵工业, 2013, 39(4): 146-150.DOI:10.13995/j.cnki.11-1802/ts.2013.04.042.

Effect of Different Sterilization Conditions on Quality of Spice Beef

付丽, 刘旖旎, 高雪琴, 等. 不同杀菌条件对酱牛肉品质的影响[J]. 肉类研究, 2019, 33(1): 7-13. DOI:10.7506/rlyj1001-8123-20181217-235. http://www.rlyj.pub

FU LI, LIU Yini, GAO Xueqin, et al. Effect of different sterilization conditions on quality of spice beef[J]. Meat Research,2019, 33(1): 7-13. DOI:10.7506/rlyj1001-8123-20181217-235. http://www.rlyj.pub