风鸡低温风干工艺研究及其品质评价

赵惠麟,周 林*

(上海天菡空气处理设备有限公司,上海 201112)

摘 要:利用低温食品风干机模拟冬季自然环境低温、低湿、高强度对流空气条件干燥风鸡,采用单因素试验和正交试验方法研究风鸡的最佳风干工艺,对比分析低温风干与自然干燥及热风干燥3种干燥方式的产品品质差异。结果表明:风鸡的最佳低温风干工艺为8 ℃、50%湿度、风速1.5 m/s干燥72 h;低温风干与自然晾晒及热风干燥2种干燥方式相比,低温风干产品的外观、色泽、腊味产品品质优势明显。

关键词:低温风干;自然晾晒;热风干燥;风鸡;风味

风鸡具有独特的风味,且深受广大消费者的喜爱,但风鸡的加工一直采用传统的手工作坊生产方式,产品生产周期长,且其生产只有冬季可行,生产效率低下,而且随着全球气候的变暖及反常,产品的生产环境条件难以重现,导致产品品质不稳定,难以重现以前的经典风味;此外,空气的污染与雾霾,PM2.5颗粒本身是一种污染物,还是重金属、多环芳烃等有毒物质的载体,使得自然晾晒干燥方式的食品安全风险急剧增加。

新的低温风干技术是模拟冬季自然风干环境,低温低湿高风速,快速脱水干燥,同时形成风味的一种特殊的加工方法。其优势表现为:1)营养美味,模拟冬季环境0~10 ℃冷风低温风干,最大限度保留产品营养成分,产品色泽新鲜,风味浓郁,符合消费者对食材美味、绿色、营养、健康的需求;2)安全卫生质量可控,传统自然通风和日晒受自然条件约束,易混入砂石碎屑等杂质且易招致蚊蝇,存在食品安全隐患,食品卫生难以保证;热风干燥能使生产条件有所改善,但产品在高温下易发生油脂氧化,产品色泽及风味较差,产品质量下降;真空冷冻干燥设备造价高,运行能耗高,且产品冻结造成产品结构改变,干燥过程中无法形成腊味,成品口感较差,低温风干工艺有效避免了上述缺点,低温风干由于干燥的温度、湿度、风速、时间稳定可控,不同批次产品质量稳定可控,可实现产品的连续化生产;3)低盐低温风干,产品盐度低,过氧化值及酸价低,有利人体健康。

1 材料与方法

1.1 材料

崇明土鸡 上海市绿色崇明专卖店新鲜冷鲜鸡;食盐 市售;白酒为北京红星二锅头(酒精度52%)。

1.2 仪器与设备

TH01型低温食品风干机 上海天菡空气处理设备有限公司;BM23快速水分测试仪 奥豪斯仪器(上海)有限公司;电子天平、电子称 梅特勒托利多国际股份有限公司;TMS-Pro 型质构仪 美国FTC公司。

1.3 方法

1.3.1 工艺流程

原料→剖割清洗→腌渍→干燥→真空包装

1.3.2 操作要点

原料:选择新鲜冷鲜鸡为生产原料;剖割清洗:冷鲜鸡表皮残留的鸡毛去除,沿鸡肚子剖开,鸡肚子中残留的血迹及内脏用清水清理干净,以防止对最终成品形态的影响。清洗后冷鲜鸡静置10 min,沥干水分;腌制:按配方称取1.0%白酒(二锅头)、2.0%食盐腌料,白酒用喷壶均匀的喷于冷鲜鸡表面,将食盐均匀的涂抹于冷鲜鸡全身,将冷鲜鸡整齐码放,密闭置于0~4 ℃冷藏腌渍24 h;包装:风鸡低温风干至其产品形态、质量达到最佳效果,取出真空包装,冷冻保藏。

1.3.3 单因素试验

低温干燥温度对品质影响:腌制好的冷鲜鸡沥干腌料,置于低温食品干燥机设置30%湿度、风速1.5 m/s风干时间48 h,分别于4、8、12、16、20 ℃条件下低温干燥;测试低温干燥温度对风鸡品质的影响。

低温干燥湿度对品质影响:腌制好的冷鲜鸡沥干腌料,置于低温食品干燥机设置8 ℃、风速1.5 m/s风干时间48 h,分别于30%、40%、50%、60%、70%湿度下低温干燥,测试低温干燥湿度对风鸡品质的影响。

低温干燥风速对品质影响:腌制好的冷鲜鸡沥干腌料,置于低温食品干燥机设置8 ℃、50%湿度风干时间48 h,分别于1.0、1.5、2.0、2.5、3.0 m/s风速下低温干燥,测试低温干燥风速对风鸡品质的影响。

低温干燥时间对品质影响:腌制好的冷鲜鸡沥干腌料,置于低温食品干燥机设置8 ℃、50%湿度、风速1.5 m/s,分别低温干燥24、48、72、96、120 h,测试低温干燥时间对风鸡品质的影响。

1.3.4 热风干燥实验条件

腌渍好冷鲜鸡取出,沥干腌渍液,置于热风干燥箱内干燥,温度60 ℃,干燥8 h。

1.3.5 自然干燥实验条件

冬季自然环境下腌渍冷鲜鸡,腌渍好的冷鲜鸡取出,沥干腌渍液,置于阴凉通风处自然阴干8 d。

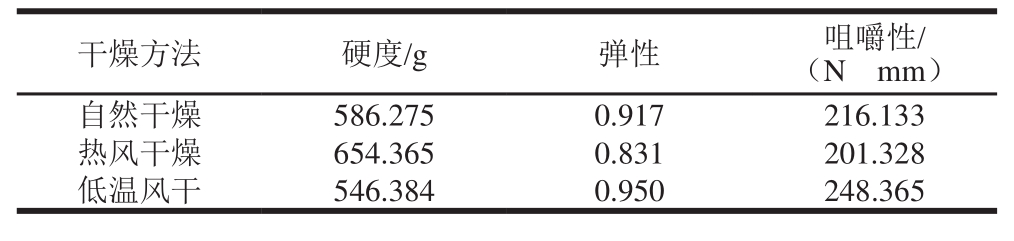

1.3.6 感官评价

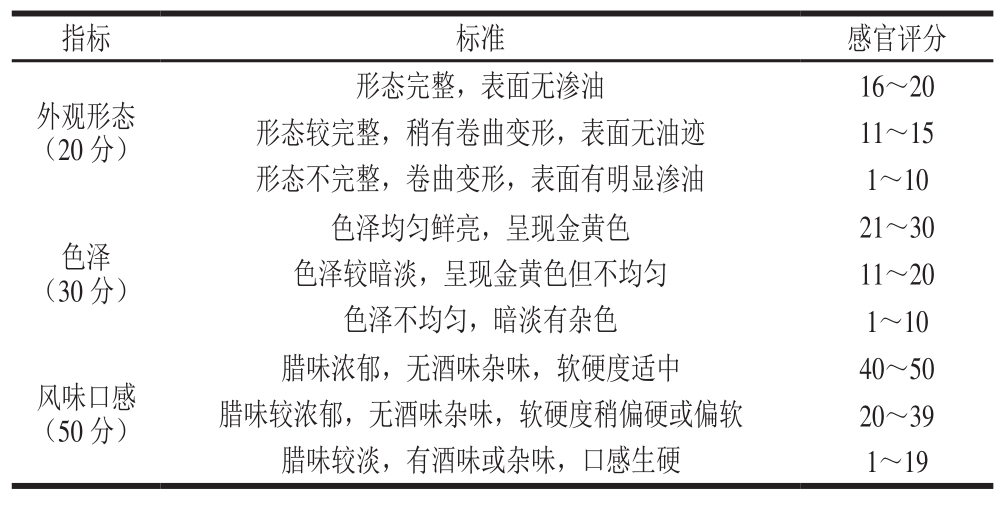

表面呈现金黄色,色泽均匀,形态完整,品尝产品咸味适中,腊味浓郁纯正,无酒味无杂味,软硬度适中者为佳品。产品感官评定如表1所示。

表1 感官评分表

Table 1 Criteria for sensory evaluation of dry breezed chicken

指标标准感官评分外观形态(20分)形态完整,表面无渗油16~20形态较完整,稍有卷曲变形,表面无油迹形态不完整,卷曲变形,表面有明显渗油11~15 1~10色泽(30分)色泽均匀鲜亮,呈现金黄色色泽较暗淡,呈现金黄色但不均匀色泽不均匀,暗淡有杂色21~30 11~20 1~10风味口感(50分)腊味浓郁,无酒味杂味,软硬度适中腊味较浓郁,无酒味杂味,软硬度稍偏硬或偏软腊味较淡,有酒味或杂味,口感生硬40~50 20~39 1~19

1.3.7 质构测定

质构检测又称为两次咀嚼测试。以风干后的风鸡鸡胸肉作为测试部位,将肉样切割成2 mmh 2 mmh 1.5 mm肉块,微波炉15 min蒸熟,用保鲜膜密封后置于冰箱4 ℃冷藏备用,进行质构测定,平行10次。测定条件:直径15 mm圆柱形探头,探头上行高度25 mm,形变量40%,测试前、后及过程中探头速率保持30 mm/min,两次检测连续进行。本研究重点选取硬度、弹性和咀嚼性作分析评价。

1.3.8 理化评价

水分含量测试:快速水分测试仪测定;酸价测定:参考GB/T 5009.37ü 2003《食用植物油卫生标准的分析方法》中规定方法测定;过氧化值测定:参考GB/T 5009.44ü 2003《肉与肉制品卫生标准的分析方法》中规定方法测定。

2 结果与分析

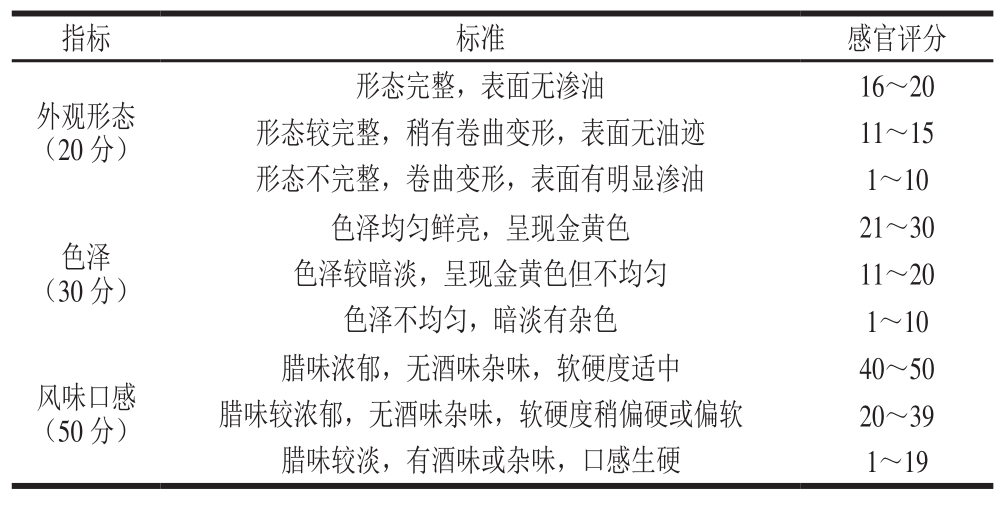

2.1 低温干燥温度对品质影响

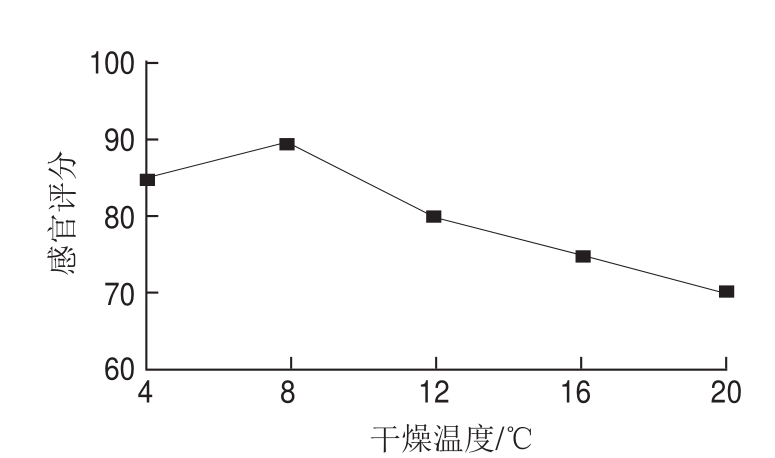

测定低温风干风鸡的水分含量分别为66.9%、62.6%、59.8%、54.2%、49.9%,微波15 min蒸熟,品尝评价其质量,结果见图1。

图1 低温干燥温度对品质影响

Fig.1 Effect of drying temperature on the quality of dry breezed chicken

由图1可知,干燥温度在8℃时,产品质量得分最高,品质最好;随着温度的增加产品的品质急剧下降,其主要原因是温度升高,冷鲜鸡表面干燥速度过快,表面易形成硬壳,成品含水量偏低,产品口感生硬;此外高温下产品容易氧化生成异味,成品呈现腊味的脂类及氨基酸类物质容易遭到破坏而影响产品风味;干燥温度过低,产品干燥不充分,水分含量偏高影响成品质量。

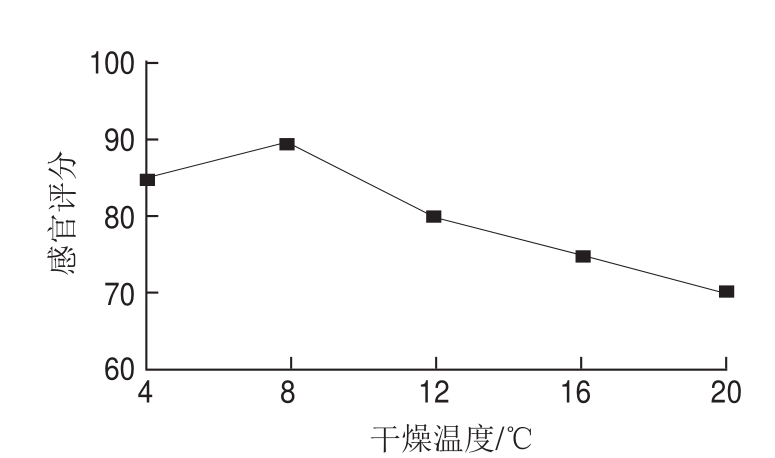

2.2 低温干燥湿度对品质影响

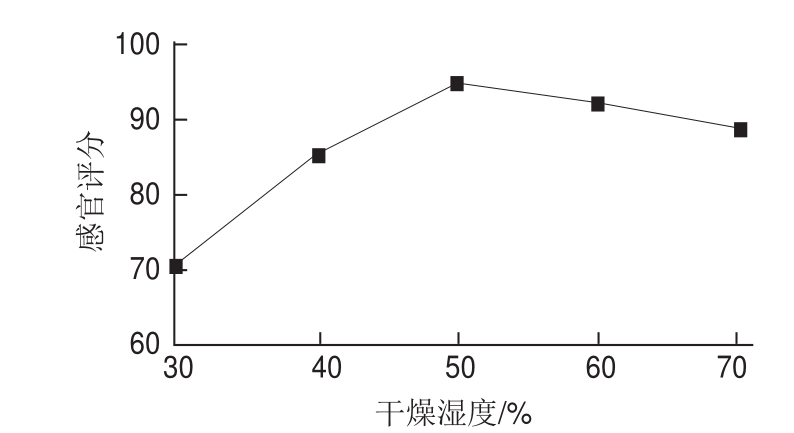

测定低温风干风鸡的水分含量分别为62.6%、68.9%、70.3%、71.4%、72.9%,微波15 min蒸熟,品尝评价其质量,结果见图2。

图2 低温干燥湿度对品质影响

Fig.2 Effect of humidity on the quality of dry breezed chicken

由图2可知,低温干燥湿度为50%,产品质量最佳。湿度为30%时,产品质量最差,究其原因是冷鲜鸡周围环境湿度过低时,冷鲜鸡表面水分急速散失蒸发,成品干燥后水分含量偏低,产品生硬口感差。低温干燥湿度超过50%,对成品质量影响较小,但考虑到生产效率,选择50%的低温干燥湿度合适。

2.3 低温干燥风速对品质影响

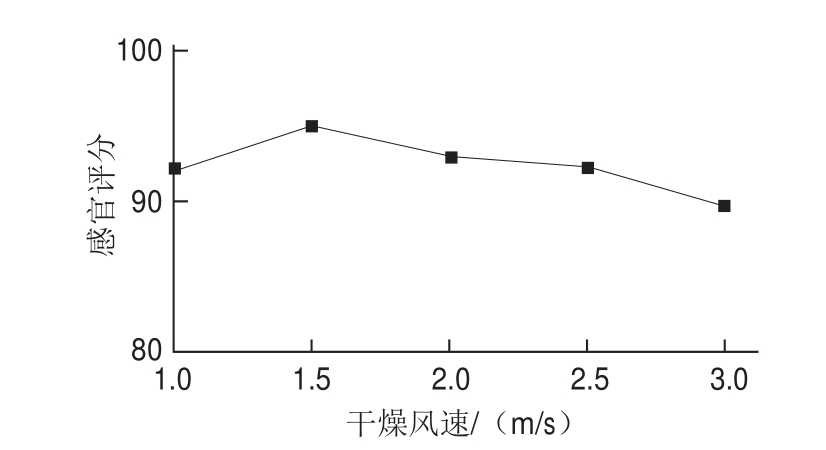

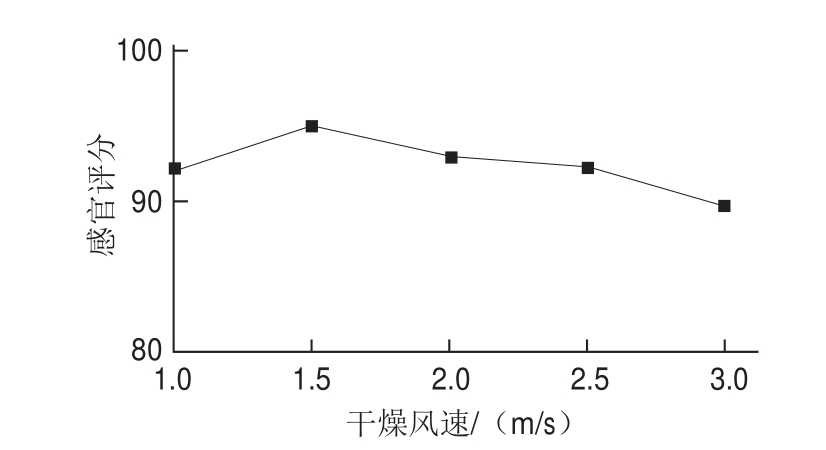

测定低温风干风鸡水分含量分别为70.8%、70.3%、70.1%、69.9%、69.8%,微波15 min蒸熟,品尝评价其质量,结果见图3。

图3 低温干燥风速对品质影响

Fig.3 Effects of air velocity on the quality of dry breezed chicken

由图3可知,风速对风鸡低温干燥工艺产品品质影响较小,其主要原因是低温食品风干机内部空气是自行循环,密闭状态下周围环境主要的影响因素是温度和湿度,综合考虑到产品加工设备的安静性能,低温干燥风速1.5 m/s为合适风速。

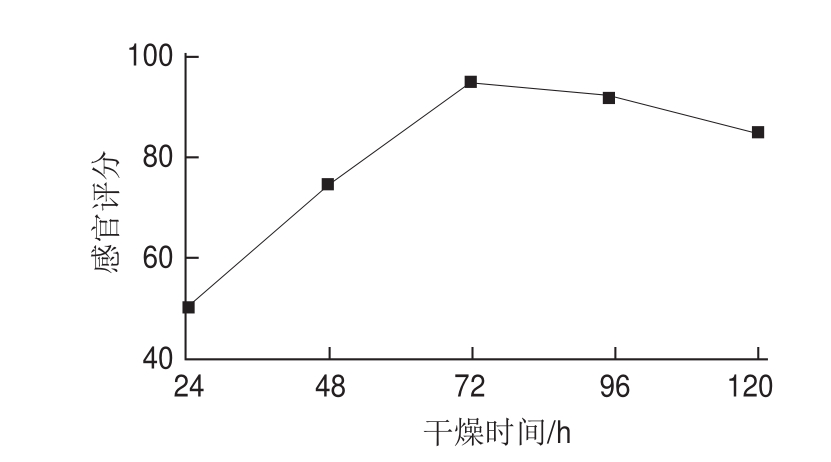

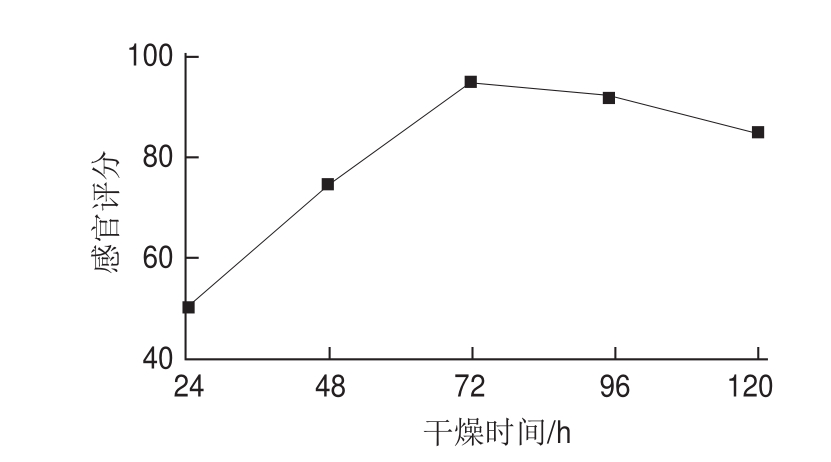

2.4 低温干燥时间对品质影响

测定低温风干风鸡的水分含量分别为76.4%、70.3%、62.4%、60.1%、59.2%,微波后品尝评价其质量,结果见图4。风鸡低温干燥72 h产品质量达到最佳状态。究其原因,干燥时间太短,产品含水量过高影响口感,其次产品形成独特腊味的氨基酸,多肽及脂肪类风味物质尚未形成或量较少;干燥时间过长,时间长虽有利于氨基酸、多肽及脂肪类风香物质的生成,但同时由于产品过度干燥水分含量偏低,影响产品口感,整体产品质量下降。2.5 正交试验

图4 低温干燥时间对品质影响

Fig.4 Effects of drying time on the quality of dry breezed chicken

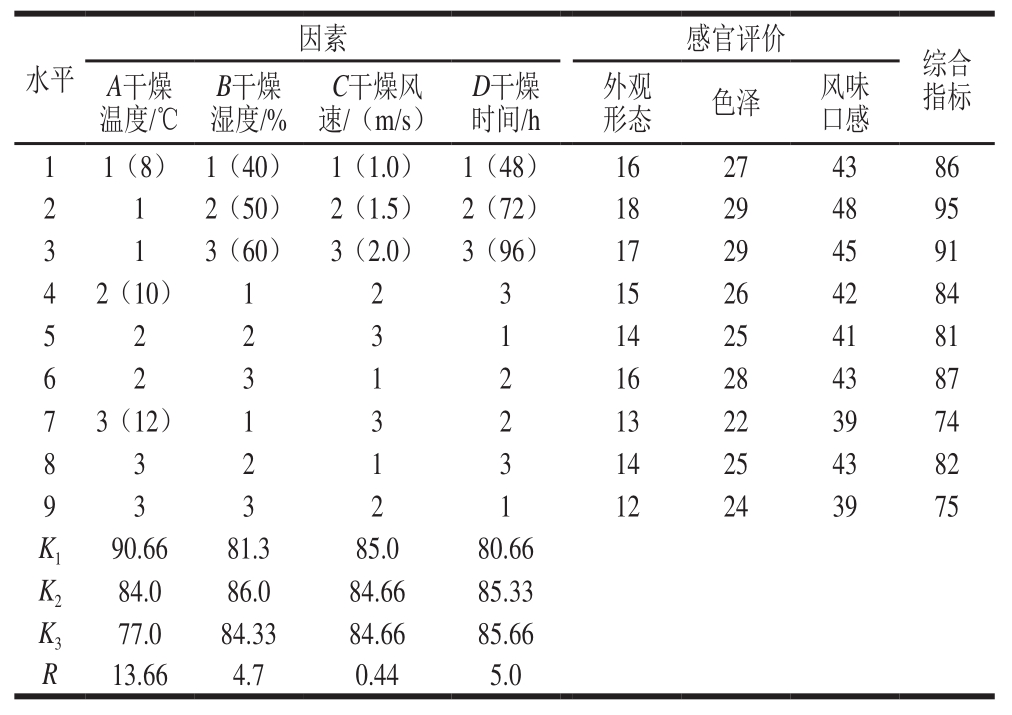

低温食品风干机是模拟冬季低温、低湿、高风速的自然环境,冷鲜鸡在特定的环境下失水干燥,由于干燥过程中产品成分及质构变化产生具有特殊风味的成分物质,影响风鸡成品质量的主要因素包括干燥温度、干燥湿度、干燥风速、干燥时间。依据低温食品风干机设备参数的调控范围及单因素试验结果,采用L

9(3

4)正交试验进行研究探讨,确定低温风干最佳工艺。

表3 正交试验因素水平表

Table 3 Orthogonal array design with sensory evaluation results

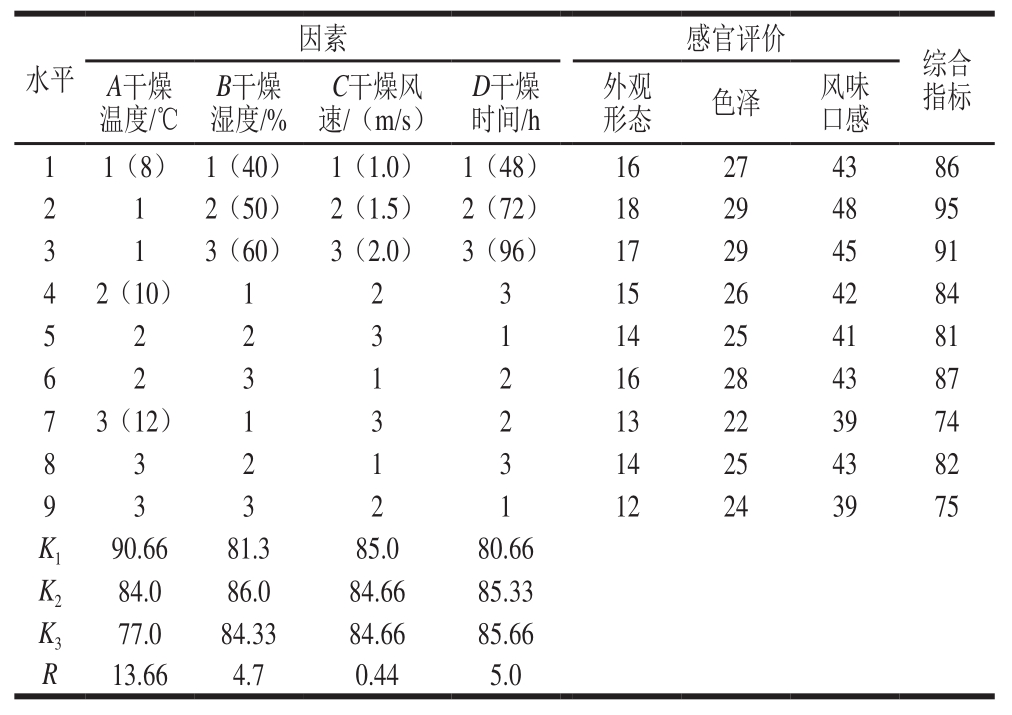

水平因素感官评价综合指标A干燥温度/℃B干燥湿度/% C干燥风速/(m/s)D干燥时间/h外观形态色泽风味口感11(8)1(40)1(1.0)1(48)16274386 212(50)2(1.5)2(72)18294895 313(60)3(2.0)3(96)17294591 42(10)12315264284 5223114254181 6231216284387 73(12)13213223974 8321314254382 9332112243975 K

190.6681.385.080.66 K

284.086.084.6685.33 K

377.084.3384.6685.66 R13.664.70.445.0

由表3可知,可以发现影响产品质量的因素从大到小为:A干燥温度>D干燥时间>B干燥湿度>C干燥风速,最优组合为A

1B

2C

2D

2,即干燥温度8 ℃、干燥湿度50%、干燥风速1.5 m/s、干燥时间72 h,此时工艺加工的产品质量最好。

按照最佳工艺制备风鸡样品,采用快速水分测定仪,测得水分含量为62.4%。风鸡酸价与过氧化值测定分别参考GB/T 5009.37、GB/T 5009.44中规定的方法测得酸价(以脂肪计)1.5 mg KOH/g,过氧化值(以脂肪计)0.18 g/100 g,风鸡成品质量指标符合GB 2730ü 2005《腌腊肉制品卫生标准》中灌肠制品、腊肉、咸肉产品酸价(以脂肪计)不大于4.0 mg KOH/g,过氧化值(以酸价计)不大于0.5 g/100 g的成品质量标准要求。国内大多数腌腊制品加工企业由于采用传统的加工工艺,高温与长期暴露在空气中是导致目前市售的大多数腌腊制品出厂酸价与过氧化值偏高,或者在短的贮藏期内酸价与过氧化值超过了国家标准限量值而导致产品检验不合格的主要原因。风鸡加工采用新鲜屠宰的冷鲜鸡为原料,加工过程中全程低温封闭环境快速冷风干燥,能保证风鸡较低的酸价及过氧化值符合国家标准,成品具有较高的产品品质和新鲜度。

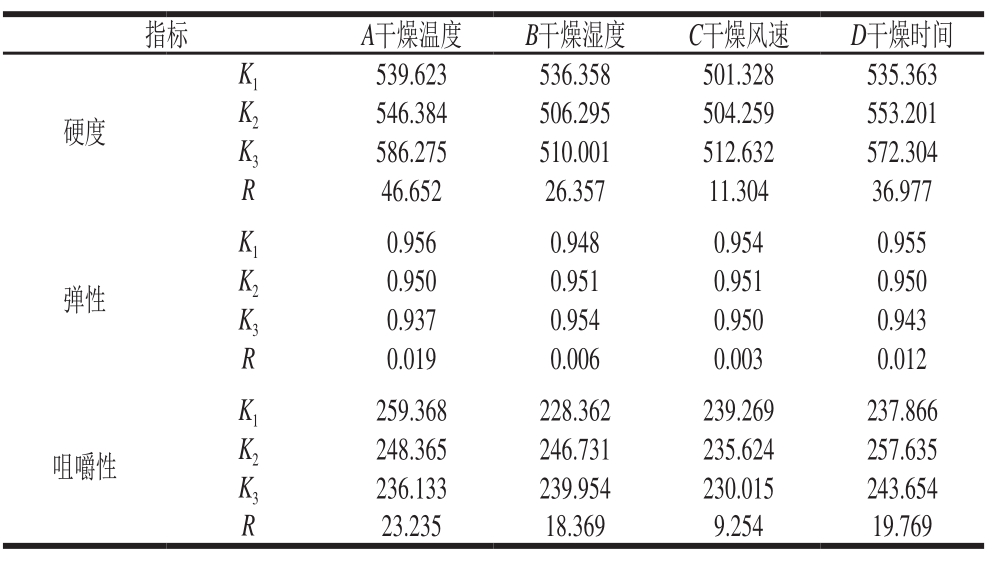

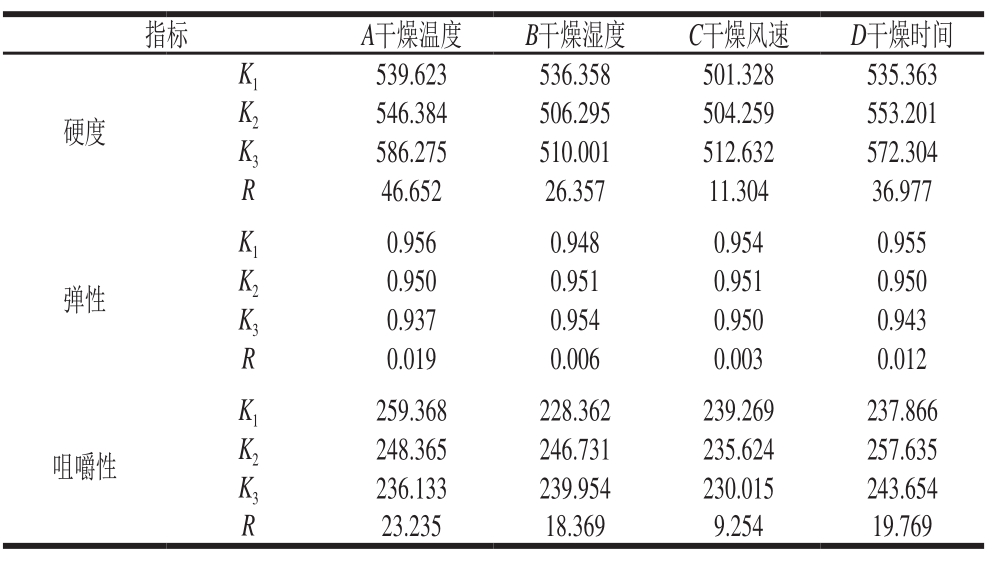

2.6 质构分析结果由表4可知,对风鸡成品的硬度、弹性、咀嚼性影响最大的因素是低温干燥温度,其次分别是低温干燥时间、低温干燥湿度,影响最小的是低温干燥的风速,这与感官评价的结果基本一致。随着干燥温度的升高,风鸡的硬度增加,弹性减小,咀嚼性下降,说明风鸡的加工过程中,低温产品的质构特性较好;随着低温干燥时间的增加,风鸡的硬度增加,弹性下降,咀嚼性先增加后下降,说明风鸡在低温风干72 h产品的质构特性最好,随着时间的继续增加,品质有所下降;随着低温干燥湿度的增加,风鸡的硬度减小,弹性增加,咀嚼性先上升后下降,说明合适的低温干燥湿度和干燥速率有助于产品品质的提升;随着低温干燥风速的增加,风鸡硬度、弹性及咀嚼性均有微略下降,说明低温干燥风速对产品质构影响较小。

表4 风鸡质构特性极差分析表

Table 4 Analysis of variance for texture characteristics of dry breezed chicken

指标A干燥温度B干燥湿度C干燥风速D干燥时间硬度K

1539.623536.358501.328535.363 K

2546.384506.295504.259553.201 K

3586.275510.001512.632572.304 R 46.65226.35711.30436.977弹性K

10.9560.9480.9540.955 K

20.9500.9510.9510.950 K

30.9370.9540.9500.943 R 0.0190.0060.0030.012咀嚼性K

1259.368228.362239.269237.866 K

2248.365246.731235.624257.635 K

3236.133239.954230.015243.654 R 23.23518.3699.25419.769

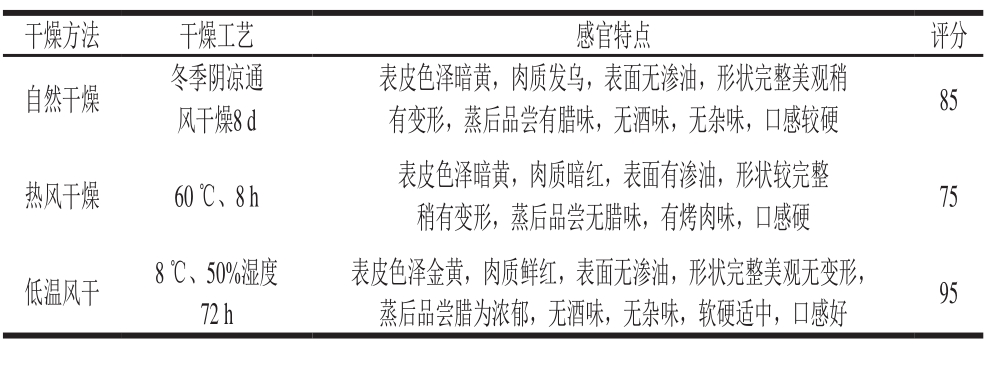

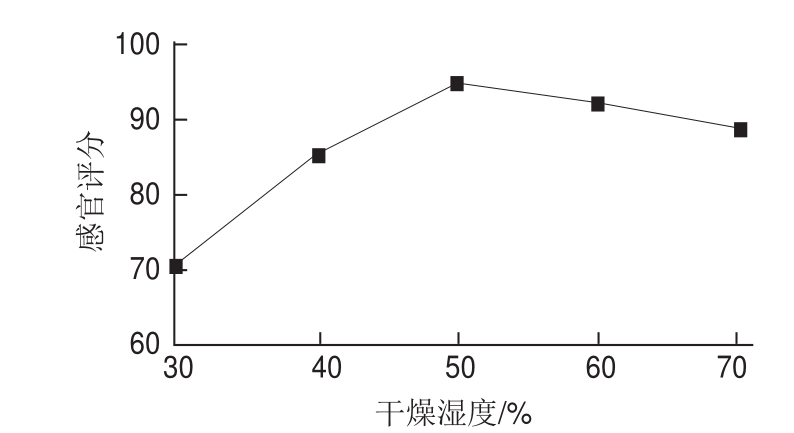

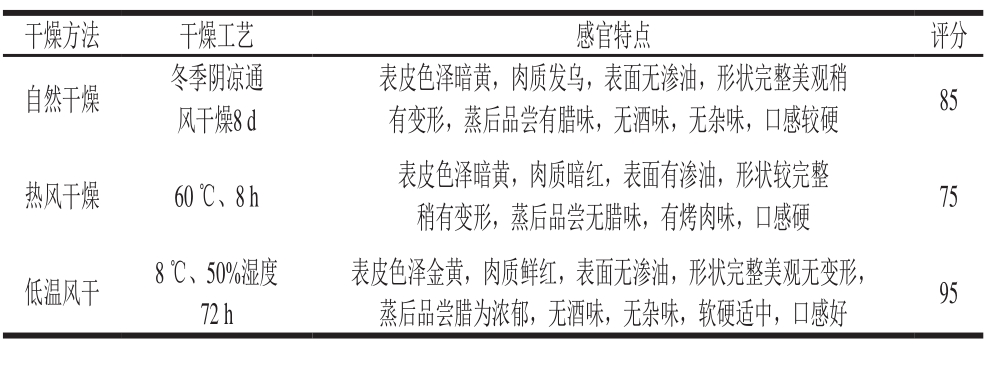

2.7 不同干燥方法对产品影响

表5 不同干燥方法结果对比

Table 5 Comparison of different drying methods

干燥方法干燥工艺感官特点评分自然干燥冬季阴凉通表皮色泽暗黄,肉质发乌,表面无渗油,形状完整美观稍85风干燥8 d有变形,蒸后品尝有腊味,无酒味,无杂味,口感较硬热风干燥60 ℃、8 h表皮色泽暗黄,肉质暗红,表面有渗油,形状较完整75稍有变形,蒸后品尝无腊味,有烤肉味,口感硬低温风干8 ℃、50%湿度表皮色泽金黄,肉质鲜红,表面无渗油,形状完整美观无变形,95 72 h蒸后品尝腊为浓郁,无酒味,无杂味,软硬适中,口感好

由表5可知,低温风干工艺对风鸡产品品质效果最好,风鸡要形成独特的风味,关键是需要在合适的低温、低湿、高风速环境下,干燥一定时间,冷鲜风鸡的组织成分发生变化产生脂类、氨基酸及多肽类风香物质;热风干燥过程中温度不能太高,温度过高,冷鲜鸡表皮干燥太快结成硬壳,内部干燥度不够,产品口感偏硬,风味差;自然风干过程中,冷鲜鸡应挂于阴凉通风处,避免阳光直射,以免肉质变色,氧化产生异味。

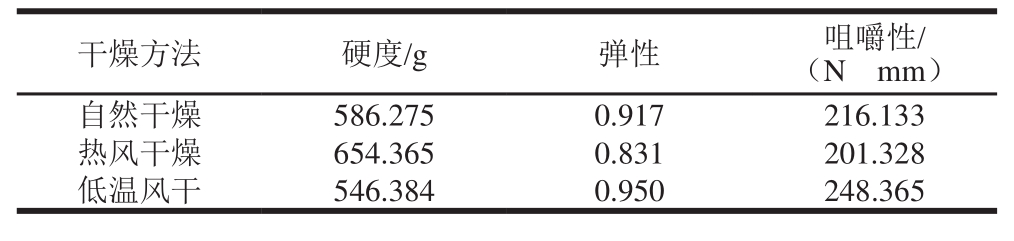

表6 不同干燥方法风鸡质构特性分析

Table 6 Texture characteristics of dry breezed chicken produced with different drying methods

干燥方法硬度/g弹性咀嚼性/(Ng mm)自然干燥586.2750.917216.133热风干燥654.3650.831201.328低温风干546.3840.950248.365

由表6可知,风鸡成品的硬度、弹性及咀嚼性质构指标为低温风干工艺最佳,其次分别为自然干燥和热风干燥。

3 结 论

实验结果表明:风鸡的最佳低温干燥工艺为8 ℃、50%湿度、干燥风速1.5 m/s、干燥时间72 h;低温干燥与自然干燥及热风干燥2种干燥方式相比,低温干燥产品的外观、色泽、腊味产品品质优势明显。采用新的低温风干工艺取代传统的自然风干干燥方式,不仅可以重现产品的经典美味,而且可以极大地提高生产效率,保证产品品质的稳定,符合食品健康,安全的要求,市场应用前景广阔。

参考文献:

[1] 王雷. 动物类食品冷风干燥技术及应用[J]. 制冷技术, 2003(4): 28-30.

[2] 郑海波, 江美都, 傅玉颖, 等. 低温低湿条件下海鳗冷风干燥动力学特性[J]. 中国食品学报, 2012, 12(2): 73-80.

[3] 王延辉, 杨文鸽, 徐培芳. 干燥条件对鳗鲞风味成分的影响[J]. 食品科学, 2012, 33(2): 11-15.

[4] 黄建立, 黄艳, 郑宝东, 等. 不同干燥方式对银耳品质的影响[J]. 中国食品学报, 2010, 10(2): 167-171.

[5] 刘志伟, 张晨, 余若黔, 等. 食品低温干燥新技术[J]. 现代化工, 2000, 20(8): 62-63.

[6] 陈参, 万里瑞, 李庆娟. 低温除水干燥机的三维设计[J]. 食品与机械, 2013, 29(1): 152-153.

[7] 杨国堂, 高晗. 风干五香兔肉加工工艺研究[J]. 食品科技, 2011, 36(6): 142-146.

[8] 潘道东, 罗永康, 姜梅. 风鸭风干工艺条件的优化[J]. 无锡轻工大学学报, 2002, 21(4): 376-379.

[9] 张凌云, 杨春, 刘玉芳. 低温真空干燥技术在花茶加工上的应用研究[J]. 现代农业科技, 2013, 12(2): 284-285.

[10] 彭巧云, 李占勇, 徐庆. 牛初乳低温集成干燥造粒装置研究[J]. 天津科技大学学报, 2011, 26(1): 64-66.

[11] 王俏仪, 董强, 卢水仙, 等. 冷冻贮藏对罗非鱼肌肉质构特性的影响[J].广东海洋大学学报, 2011, 31(4): 86-89.

[12] 郝娟, 丁武. 复合磷酸盐对鸡肉制品质构特性的影响研究[J]. 肉类工业, 2010(2): 21-24.

[13] 王益, 何小峰, 岳馨珏, 等. 加工工艺对鸡汤品质的影响及鸡肉品质的质构分析[J]. 食品科学, 2010, 31(9): 120-125.

[14] 孙京新, 雷甜甜, 丁翠云, 等. 不同配方对鸡肉丸品质的影响[J]. 肉类研究, 2009, 22(3): 30-33.

[15] 张秋会, 李苗云, 黄现青, 等. 肉制品的资构特性及其评价[J]. 食品与机械, 2012, 28(3): 36-39.

[16] 唐道邦, 徐玉娟, 余元善, 等. 煮制和干燥时间对盐水鸡翅质构及色泽的影响[J]. 食品科学, 2013, 34(6): 1-5.

[17] 刘兴余, 金邦荃, 詹巍, 等. 猪肉质构的仪器测定与感官评定之间的相关性分析[J]. 食品科学, 2007, 28(4): 245-248.

[18] 董庆利, 屠康. 猪肉腌制过程中亚硝酸钠添加量对其质构的影响[J].食品科学, 2006, 27(4): 62-65.

[19] 丁武, 寇莉萍, 张静, 等. 质构仪穿透法测定肉制品嫩度的研究[J].农业工程学报, 2005, 21(10): 138-120.

[20] 杨园媛, 赵谋明, 孙为正, 等. 卡拉胶/魔芋胶和钾盐对猪肉脯及猪肉糜质构特性的影响[J]. 食品工业科技, 2012, 33(20): 303-306.

Optimization and Evaluation of Low-Temperature Air Drying Conditions for Improved Quality of Dry Breezed Chicken

ZHAO Hui-lin, ZHOU Lin*

(Shanghai Tianhan Air Handling Equipment Co. Ltd., Shanghai 201112, China)

Abstract:Simulated natural environmental conditions in winter with low temperature, low humidity and high-strength air convection were applied for the production of dry breezed chicken. The air drying conditions were optimized by singlefactor and orthogonal array designs, and the drying method was compared with natural drying and hot air drying in terms of product quality. The results showed that the best low-temperature drying conditions were 8 ℃, 50% humidity, an air velocity of 1.5 m/s, and a drying time of 72 h. This drying method was advantageous with respect to the appearance, color and flavor of product over two other drying methods.

Key words:low-temperature drying; natural drying; hot air drying; dry breezed chicken; flavor

中图分类号:TS251.5

文献标志码:A

文章编号:1001-8123(2014)08-0011-04

收稿日期:2014-05-13

作者简介:赵惠麟(1963ü),男,高级工程师,研究方向为低温与制冷工程。E-mail:zhaohlk@163.com

*通信作者:周林(1981ü),男,硕士,研究方向为食品、保健品低温干燥技术及应用。Email:zl_106@126.com