电子鼻对酱牛肉煮制过程中老汤风味的检测

白一凡

1,贡 慧

2,张睿梅

2,杨 震

2,乔晓玲

2,*

(1.石家庄双鸽食品有限责任公司,河北 晋州 050000;2.肉类加工技术北京市重点实验室,北京 100068)

摘 要:利用电子鼻对酱牛肉煮制过程中的老汤进行风味分析,煮制时间4 h,每1 h取样1 次,进行电子鼻风味检测。结果表明:随着煮制时间增加,老汤中的醇、醛、酮类及氮氧化物、硫化物成分升高,这些成分也是酱牛肉的主要风味物质来源。后将其数据分别进行主成分分析(principal component analysis,PCA)和线性判别式分析(linear discriminant analysis,LDA),发现LDA分析效果优于PCA。采用负荷加载分析判别不同传感器对于第一、第二主成分的贡献率及相关性,R2、R6、R7、R8、R9等可作为优选传感器应用于分析老汤风味变化。因此电子鼻系统用于监控酱牛肉加工过程中老汤的风味变化是可行的。

关键词:电子鼻;老汤;主成分分析;线性判别式分析;负荷加载分析

传统酱卤产品一直以来深受广大消费者的喜爱,也是我国传统饮食文化中的瑰宝。烧鸡、扒鸡、酱牛肉、酱肘子这些传统菜肴早已是餐桌上的常客

[1],更有月盛斋酱牛肉、德州扒鸡、道口烧鸡等经典名菜享誉全国。而传统酱卤制品

[2-3],尤其是这些市场认可度高的传统老字号,通常都是以引以为豪的百年老汤作为保证产品质量和特殊风味的重要手段。但当今在酱卤制品的煮制过程中老汤风味的变化

[4-5],以及其风味的迁移过程基本以经验判定为主

[6],还没有较科学的评判方法

[7],这就给规模化、工业化生产带来了一定的局限性。

电子鼻无损检测技术是20世纪90年代发展起来的一种人工嗅觉技术

[8-9],利用气体传感器阵列来测定样品中挥发性气体成分的整体信息

[10],达到模拟人鼻子嗅闻样品

[11],获得样品整体综合信息的效果

[12-13],最后应用化学计量学的统计学方法进行定性定量分析

[14-15]。目前电子鼻已在农业

[16-17]、环境以及食品工程等领域有所应用

[18],主要用于被测物质的品质判定与筛选

[19-20],鲜有用于监控加工过程中的风味变化的。本实验利用电子鼻技术研究酱牛肉煮制过程中老汤的风味随时间的变化趋势,以期用科学的仪器检测手段来协助实际生产中的品质把控。

1 材料与方法

1.1 材料与试剂

老汤、牛肉 月盛斋食品有限公司。

1.2 仪器与设备

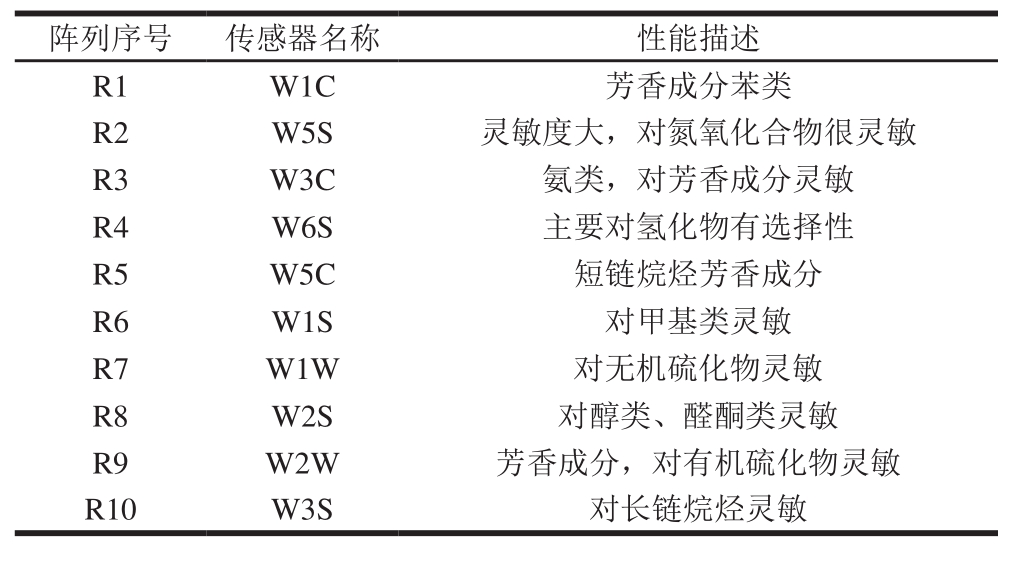

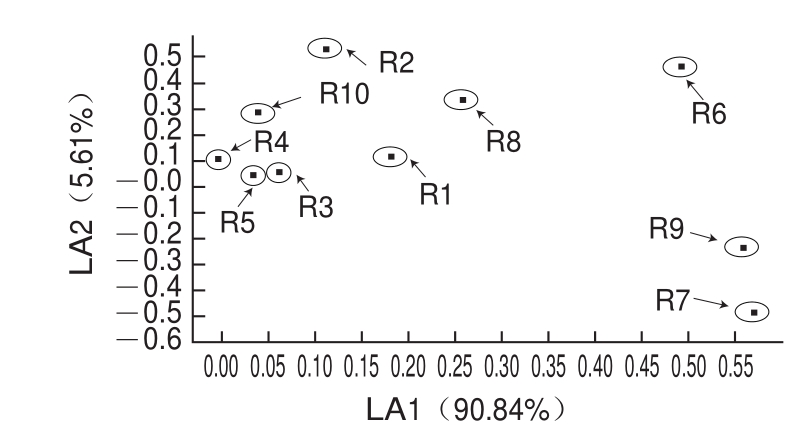

PEN3电子鼻 德国Airsense公司。电子鼻由气体采集流向控制系统、气敏传感器阵列(包含10 个金属氧化物传感器)、信号处理子系统和模式识别子系统4部分组成,各传感器性能见表1。

表1 PEN3型便携式电子鼻传感器性能描述

Table 1 Performance of 10 sensors for PEN3 portable electronic nose

阵列序号传感器名称性能描述R1W1C芳香成分苯类R2W5S灵敏度大,对氮氧化合物很灵敏R3W3C氨类,对芳香成分灵敏R4W6S主要对氢化物有选择性R5W5C短链烷烃芳香成分R6W1S对甲基类灵敏R7W1W对无机硫化物灵敏R8W2S对醇类、醛酮类灵敏R9W2W芳香成分,对有机硫化物灵敏R10W3S对长链烷烃灵敏

1.3 方法

1.3.1 样品的制备

原料肉水解冻,解冻至中心温度―2~4 ℃后修整、分割;加老汤与水烧至80 ℃时然后加入整理好的原料肉开始煮制,煮制4 h。从煮制开始,之后每1 h取老汤样,冷藏待测。

1.3.2 电子鼻测定

样品取1 mL密封至进样瓶内一定时间后,其顶空气体经采样通道泵入电子鼻,电子鼻中的传感器吸附样品,电导率值发生变化,该信号被获取并存储于计算机中;采样完成后,经活性炭过滤后的洁净空气被泵入电子鼻,对传感器进行清洗并使其恢复到初始状态。电子鼻测定条件:温度50 ℃,清洗时间250 s,进气量300 mL/min,测定时间90 s。每个样品均准备5 个平行样品,以便进行PCA与LDA的统计分析,保证实验的准确性。

1.3.3 数据分析

经多次预实验发现电子鼻检测从70 s左右开始趋于稳定,为了保证实验数据的稳定性和精确度,确定分析采样时间设定75 s。为了消除漂移现象,更好地保证了测量数据的稳定性和精确度,要求每次测量前后,传感器都要进行清洗和标准化。统计分析10 个不同选择性传感器的G/G

0值;通过电子鼻Winmuster分析软件对采集到数据进行分析。利用与电子鼻系统配套的WinMuster软件,对75 s的电子鼻挥发性成分测定数据进行主成分分析(principal component analysis,PCA)、线性判别分析(linear discriminant analysis,LDA)和负荷加载分析(loading analysis,LA)。

2 结果与分析

2.1 电子鼻对特征气味的响应

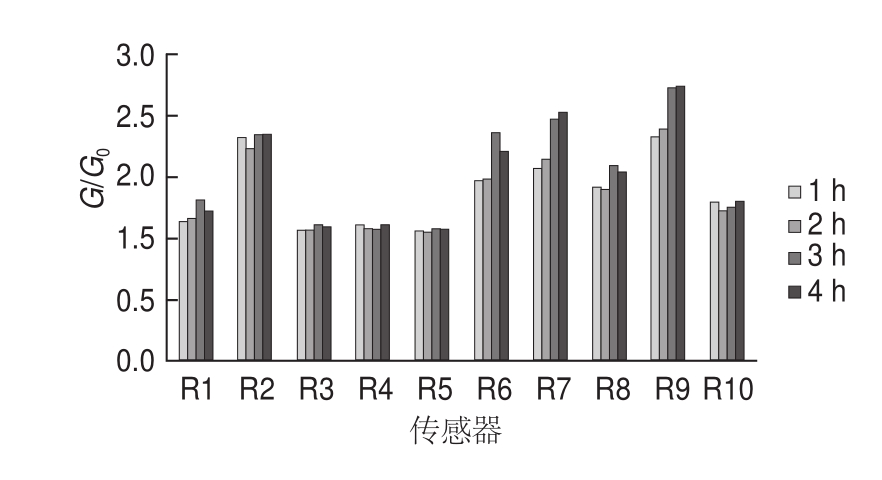

老汤在4 h煮制过程中气味(挥发性成分)的变化,可通过电子鼻的不同传感器在75 s处的响应值及其变化来表示。

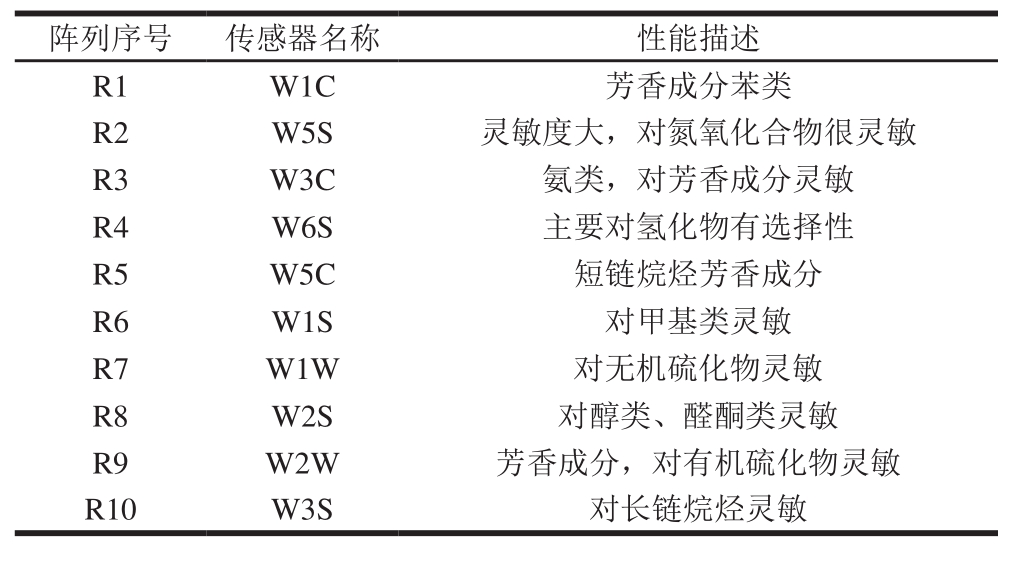

图1 不同煮制时间下的老汤在不同传感器下的响应图

Fig.1 Response graphs of different sensors to volatile components of broths from sauced beef with different cooking periods

由图1可知,R1(苯类)、R3(氨类)、R4(氢化物)、R5(短链烷烃)和R10(长链烷烃)响应值变化不大,且响应值都在1左右,说明煮制过程中老汤中氨类、氢化物和烷烃几乎没有变化和迁移;R2(氮氧化合物)、R6(甲基类)、R7(无机硫化物)、R8(醇醛酮类)、R9(有机硫化物)传感器响应值明显增强,均正方向偏离1值,R2传感器响应在煮制过程中相应均较高,说明氮氧化物是老汤中较稳定存在的挥发性物质,煮制时间对其影响不大,其他传感器的响应变化表明随着煮制时间的延长,老汤中的甲基类、硫化物和醇醛酮类等挥发性成分均有一定升高,其中甲基类等成分在煮制2 h后,增加尤为明显,煮制4 h时有所回落。

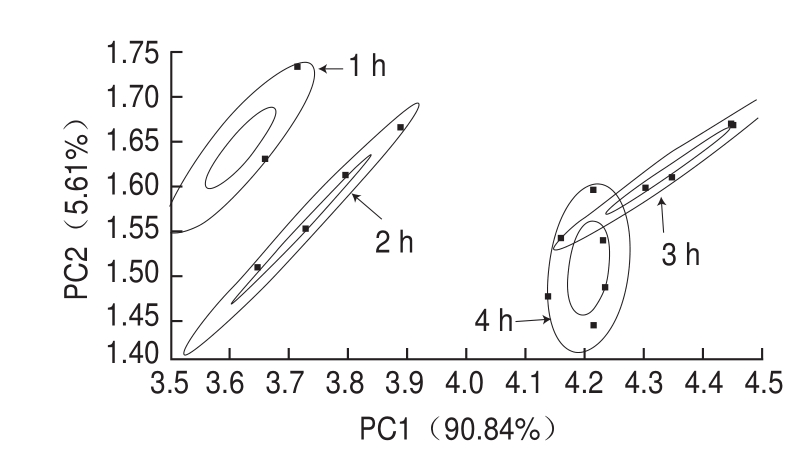

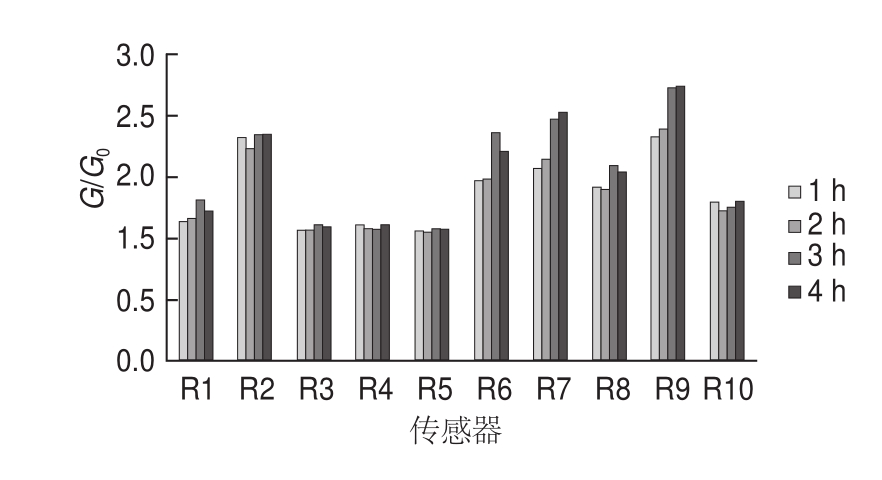

图2 不同煮制时间下的老汤主成分分析分布图

Fig.2 PCA analysis for volatile components of broths from sauced beef with different cooking periods

2.2 主成分分析

由图2可知,在PCA分析中,第1主成分(PC1)和第2主成分(PC2)的贡献率分别为90.84%和5.61%,累积贡献率为96.45%,大于85%,表明两个主成分已经基本代表了样品的主要信息特征。同时,组内点分布较分散,前3 h的样品在PC1上呈现一定的变化趋势,3~4 h时气味范围较为接近,挥发性主成分有明显重叠,相对于其他各组,3 h和4 h的区分力值只有0.796说明3~4 h挥发性成分的变化较小,气味特征相似。另外,1 h与其他各组已经截然分开(区分力值均大于0.95),说明在煮制

过程中,1 h后老汤本身的风味与牛肉发生美拉德反应所产生的风味物质均开始释放,使得这一时期变化较为显著,这一点与图1传感器响应的变化相一致。

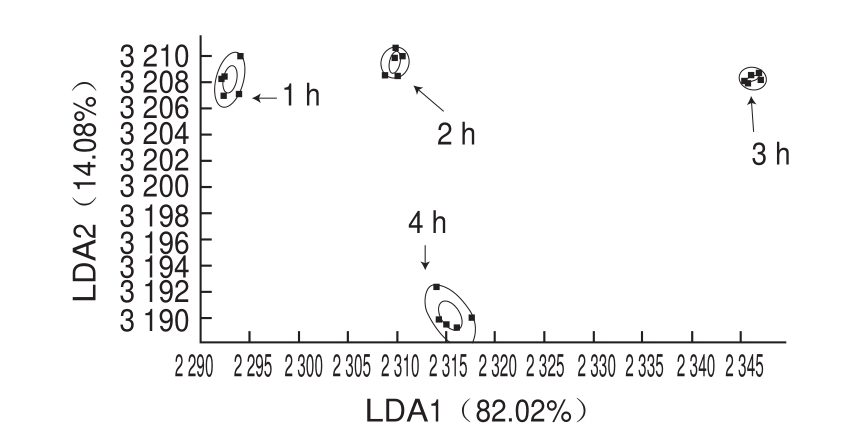

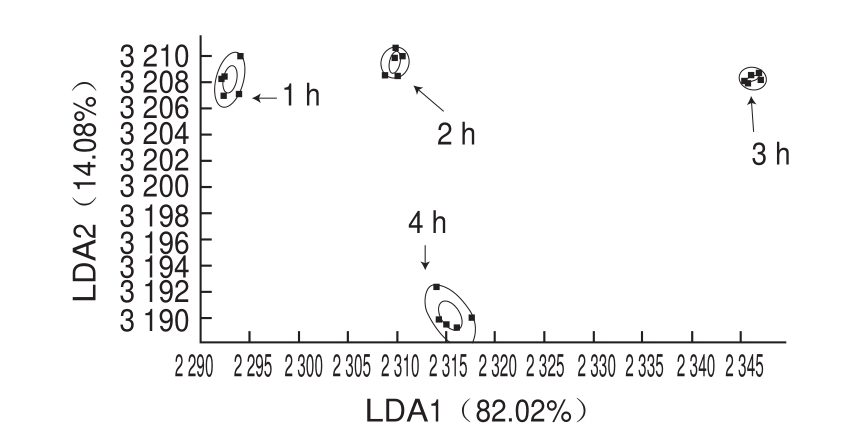

图3 不同煮制时间老汤的线性判别式分析

Fig.3 LDA analysis for volatile components of broths from sauced beef with different cooking periods

2.3 线性判别式分析

由图3可知,LDA分析中各组有一定的方向连续性,线性判别函数LDA1和LDA2的贡献率分别为82.02%和14.08%,累积贡献率达到96.10%。随着煮制时间延长,各组间的距离也逐渐增大,4 h时老汤与其他组距离甚远,说明其气味(挥发性成分)与其他组差异很大。因此,尽管LDA与PCA两种方法均能应用于将牛肉煮制过程中老汤风味的监测分析,由于LDA判别考虑了种类间差异及组内点集中程度,并将其最大化,所以LDA区分效果较PCA更好,更适于区分不同煮制时间的老汤风味。

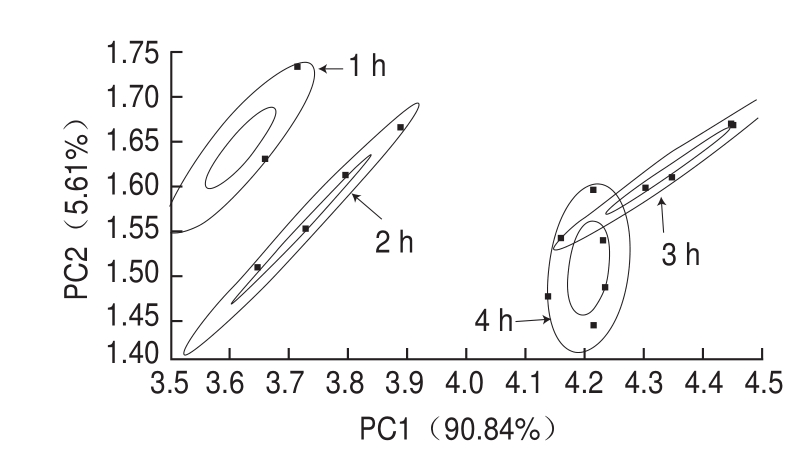

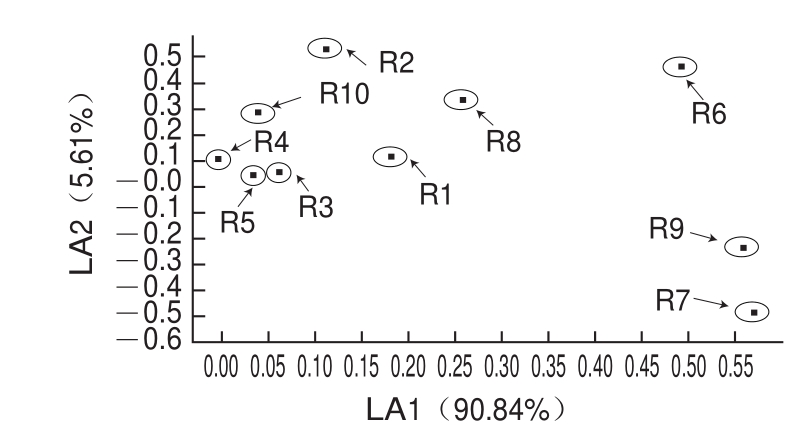

图4 老汤的不同传感器的载荷分析

Fig.4 Loading analysis for volatile components of broths from sauced beef with different cooking periods

2.4 传感器贡献率分析

结合传感器区分贡献率分析可以说明每个传感器对PCA贡献率的大小。由图4可知,R3、R4、R5传感器分布接近于(0,0),并且位置接近,说明其信号变化比较弱,贡献率比较小,即氨类、氢化物与短链烷烃对于PCA贡献率较小。R1、R10传感器在第1、第2主成分上都有一定贡献,但结合图1传感器响应变化说明苯类和长链烷烃在老汤里成分较稳定,并未随酱牛肉的煮制而产生明显变化。R7传感器在第1主成分上比重较大,R2传感器在第2主成分上比重较大, R6、R8、R9号传感器在第1、第2主成分上贡献率都比较大,是区别不同煮制时间老汤风味的主要传感器,这与上述对不同传感器变化特点的分析结果相吻合,说明氮氧化合物、甲基类、硫化物和醇醛酮类是老汤煮制过程中产生的最主要挥发性成分。

3 结 论

利用电子鼻系统分析研究了酱牛肉煮制过程中老汤气味(挥发性成分)的变化特征。研究结果表明,酱牛肉煮制1 h后由于脂肪氧化而使老汤中醇、醛、酮类物质响应升高,氨基酸和还原糖之间的美拉德反应、氨基酸(如脯氨酸)的热解及硫胺素的热解使氮氧化物、硫化物响应升高,其风味特征变化明显,煮制3 h后,各种反应趋于平衡,风味物质释放趋于稳定,而风味物质的挥发造成老汤中各类主要风味物质响应的回落。利用电子鼻系统监测酱牛肉加工过程中风味的变化是可行的,且比直接检测牛肉更简便易行、节约成本。且采用电子鼻系统中线性判别法比主成分分析法有更准确判别,载荷分析可判别不同传感器对于第1、第2主成分的贡献率及相关性,电子鼻系统中R2、R6、R7、R8、R9等可作为优选传感器应用于分析老汤风味变化。

参考文献:

[1] 唐春红, 陈旭华, 张春晖, 等. 不同卤制方法对鸡腿肉中挥发性风味化合物的影响[J]. 食品科学, 2014, 35(14): 123-129.

[2] KALA P. Biologically active polyamines in beef, pork and meat products: a review[J]. Meat Science, 2006, 73(1): 1-11.

[3] MOON S Y, LI-CHAN E C Y. Changes in aroma characteristics of simulated beef flavour by soy protein isolate assessed by descriptive sensory analysis and gas chromatography[J]. Food Research International, 2007, 40(10): 1239-1248.

[4] KIM H, CADWALLADER K R, KIDO H, et al. Effect of addition of commercial rosemary extracts on potent odorants in cooked beef[J]. Meat Science, 2013, 94(2): 170-176.

[5] RHEE K S, ANDERSON L M, SAMS A R. Comparison of flavor changes in cooked-refrigerated beef, pork and chicken meat patties[J]. Meat Science, 2005, 71(2): 392-396.

[6] 张春江, 王宇, 臧明伍, 等. 模糊数学综合评判法在酱牛肉感官评价中的应用[J]. 食品科学, 2009, 30(7): 60-62.

[7] 王曼, 王振宇, 马长伟. 基于电子鼻的不同去势猪肉风味品质评价[J].肉类研究, 2009, 13(12): 45-49.

[8] 李靖, 王成涛, 刘国荣, 等. 电子鼻快速检测煎炸油品质[J]. 食品科学, 2013, 34(8): 236-239.

[9] 王俊, 胡桂仙, 于勇, 等. 电子鼻和电子舌在食品监测中的应用研究进展[J]. 农业工程学报, 2004, 20(2): 292-295.

[10] ROCK F, BARSAN N, WEIMAR U. Electronic nose-current status and future trends[J]. Chemical Review, 2008, 108(2): 705-725.

[11] LIMBO S, SINELLI N, TORRI L, et al. Freshness decay and shelf life predictive modelling of European sea bass (Dicentrarchus labrax) applying chemical methods and electronic nose[J]. LWT-Food Science and Technology, 2009, 42(5): 977-984.

[12] YU H, WANG J. Discrimination of LongJing green-tea grade by electronic nose[J]. Sensors and Actuators B: Chemical, 2007, 122(1): 134-140.

[13] GÓMEZ A H, HU G, WANG J, et al. Evaluation of tomato maturity by electronic nose[J]. Computers and Electronics in Agriculture, 2006, 54(1): 44-52.

[14] BENEDETTI S, BURATTI S, SPINARDI A, et al. Electronic nose as a non-destructive tool to characterise peach cultivars and to monitor their ripening stage during shelf-life[J]. Postharvest Biology and Technology, 2008, 47(2): 181-188.

[15] GÓMEZ A H, WANG J, HU G, et al. Electronic nose technique potential monitoring mandarin maturity[J]. Sensors and Actuators B: Chemical, 2006, 113(1): 347-353.

[16] BLASIOLI S, BIONDI E, BRASCHI I, et al. Electronic nose as an innovative tool for the diagnosis of grapevine crown gall[J]. Analytica Chimica Acta, 2010, 672(1/2): 20-24.

[17] PERIS M, ESCUDER-GILABERT L. A 21st century technique for food control: electronic noses[J]. Analytica Chimica Acta, 2009, 638(1): 1-15.

[18] HAI Z, WANG J. Electronic nose and data analysis for detection of maize oil adulteration in sesame oil[J]. Sensors and Actuators B: Chemical, 2006, 119(2): 449-455.

[19] MOENS M, SMET A, NAUDTS B, et al. Fast identification of ten clinically important micro-organisms using an electronic nose[J]. Letters in Applied Microbiology, 2006, 42(2): 121-126.

[20] BURATTI S, BALLABIO D, BENEDETTI S, et al. Prediction of Italian red wine sensorial descriptors from electronic nose, electronic tongue and spectrophotometric measurements by means of Genetic Algorithm regression models[J]. Food Chemistry, 2007, 100(1): 211-218.

Detection of Flavor Compounds in the Broth during Cooking of Sauced Beef by Electronic Nose

BAI Yifan

1, GONG Hui

2, ZHANG Ruimei

2, YANG Zhen

2, QIAO Xiaoling

2,*

(1. Shijiazhuang Shuangge Food Co. Ltd., Jinzhou 050000, China;

2. Beijing Key Laboratory of Meat Processing Technology, Beijing 100068, China)

Abstract:Electronic nose was used for the analysis of flavor constituents in sauced beef during 4 h of cooking by sampling the beef broth after every one hour. We found that the concentrations of alcohols, aldehydes, ketones, nitrogen oxides and sulfides in the broth, which contributed mainly to the flavor of sauced beef, increased with cooking time. For analysis of the experimental data, linear discriminant analysis (LDA) was better than principal component analysis (PCA). The contribution rates to the first and second principal components and correlations of different sensors were evaluated using loading analysis, and R2, R6 and R7 and R8, and R9 were selected as optimal sensors for the analysis of flavor changes of the broth. Hence, electronic nose is feasible for monitoring flavor changes of the broth during the manufacturing process of sauced beef.

Key words:electronic nose; broth; principal component analysis (PCA); linear discriminant analysis (LDA); loading analysis

中图分类号:TS207.3

文献标志码:A

文章编号:1001-8123(2014)11-0027-03

收稿日期:2014-08-03

基金项目:“十二五”国家科技支撑计划项目(2012BAD28B01)

作者简介:白一凡(1981—),男,助理工程师,学士,研究方向为肉制品加工工艺。E-mail:152631265@qq.com

*通信作者:乔晓玲(1964—),女,教授级高级工程师,学士,研究方向为肉品科学和加工技术。E-mail:cmrcsen@126.com