赵 岩 1,姚光明 1,刘佳彤 1,周 丹 2,周亚军 1,*,贺连彬 1

(1.吉林大学生物与农业工程学院,吉林 长春 130022;2.吉林农业大学食品科学与工程学院,吉林 长春 130118)

摘 要:为制备高品质果蔬复合发酵鹿肉脯并确定理想的干燥方法,研究热风干燥、真空干燥和微波干燥对果蔬复合发酵鹿肉脯干燥特性、感官品质和质构特性的影响。结果表明:微波干燥的干燥时间短,效率高;真空干燥发酵鹿肉脯质地适中、综合品质好,干燥速率略低于微波干燥。因此,选择真空干燥为果蔬复合发酵鹿肉脯的最佳干燥方法。

关键词:果蔬;复合鹿肉脯;发酵;干燥方法;品质特性

干燥指在自然或人工控制条件下促使产品中水分蒸发的工艺过程。干燥既可降低食品的加工费用,又能长时间保持其风味和色泽,减少食品的腐败 [1-2]。热风干燥是用加热后的空气做媒介,将物料加热,促进水分蒸发,并将物料表面水分去除的干燥方法,广泛用于多种产品干燥 [3-4]。微波干燥已成功用于肉干和肉脯加工,但其干燥速率快 [5-8],干燥终点难控制,易造成干燥过度 [9-11]。真空干燥氧分压降低,避免物料的氧化变质,抑制细菌的繁殖 [12-15]。目前肉制品干燥研究主要集中于单一干燥方式 [16],多种干燥方法的优选研究鲜见报道。汪学荣等 [17]进行干燥温度对牛肉干嫩度的影响研究表明,随干燥温度的升高,牛肉干嫩度变差;冉旭等 [18]将恒温与微波联合干燥用于牛肉干制,制得品质优于传统工艺的牛肉干制品;张国深等 [19]探讨了微波真空干燥工艺对扇贝柱物理和感官特性的影响。本实验主要研究热风干燥、真空干燥和微波干燥对果蔬复合发酵鹿肉脯质构特性、干燥特性和感官品质的影响,优选出干燥速率快、产品品质好的干燥方法,旨在为高品质果蔬复合发酵鹿肉脯的研制提供理想的干燥方法。

1.1 菌种、材料与试剂

植物乳杆菌、戊糖片球菌和木糖葡萄球菌均购于中国科学院微生物研究所。

猪瘦肉、猪脂肪、胡萝卜、苹果、蔗糖、食盐、味精、酱油、黑胡椒粉 市售;新鲜梅花鹿后腿精肉长春市双阳区鹿乡世鹿有限公司;葡萄糖和亚硝酸钠均为食品级。

1.2 仪器与设备

JA3003A电子天平 上海精天电子仪器有限公司;P H 0 7 0 A干燥箱 上海一恒科学仪器有限公司;101A-1ET电热鼓风干燥箱、DHP060恒温培养箱上海实验仪器厂有限公司;MM721AAU-PW美的微波炉美的微波电器制造有限公司;BCD-L45冰箱 合肥荣事达电冰箱有限公司;BSA124S电子天平 美国赛多利斯科学仪器有限公司;CY-100 微量进样器 北京青云卓立精密设备有限公司;真空干燥箱 上海索域有限公司;CT3-50 kg质构仪 美国博勒飞公司。

1.3 方法

1.3.1 加工工艺

1.3.1.1 基本配方

鹿肉60 g、猪瘦肉60 g、猪脂肪30 g、胡萝卜15 g、苹果15 g、食盐2.7 g、酱油6 g、白胡椒0.3 g、十三香0.8 g、白砂糖1.9 g、葡萄糖1.9 g、亚硝酸钠10 mg、谷氨酰胺转胺酶4 g、花椒1.2 g、辣椒粉1.5 g。

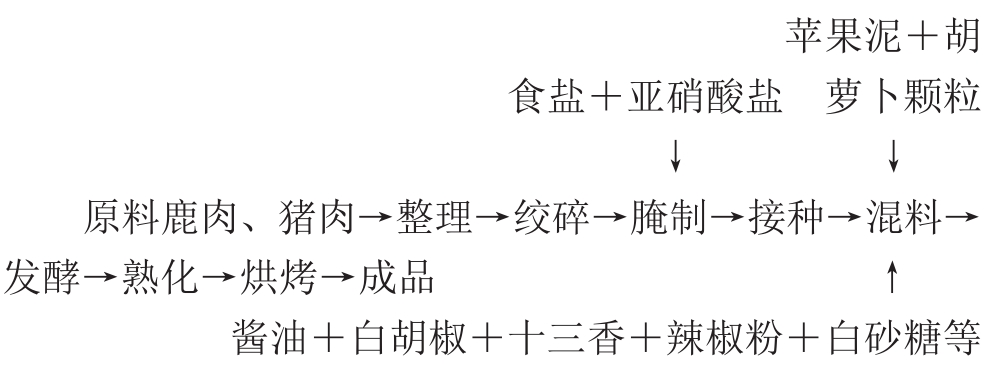

1.3.1.2 工艺流程

1.3.1.3 操作要点

发酵液的制备:将活化好的菌种接种于液体MRS培养基,在恒温恒湿培养箱中培养24 h,直至菌数达到10 9个以上。

原料预处理:选择检验合格的市售鹿肉、猪瘦肉和猪脂肪,剔除筋腱组织和淤血,剁碎,按一定比例混合均匀,备用;选择新鲜的苹果和胡萝卜分别剁碎成泥状和颗粒状,按一定比例混合,备用。

腌制:准确称取适量的食盐、香辛料,按一定比例与原料肉充分混匀,在4 ℃冰箱中腌制5~6 h。

接种:将植物乳杆菌、戊糖片球菌和木糖葡萄球菌按所需比例添加到果蔬复合肉糜中,搅拌均匀。

发酵:将接种发酵剂混合均匀肉糜于恒温恒湿培养箱30 ℃发酵24 h。

煮制:将成型后的肉脯在沸水中预煮5 min使发酵肉脯成熟。

烘干:将煮熟的肉脯分别进行热风干燥、微波干燥、真空干燥。设计热风干燥温度分别为50、60、70 ℃;微波干燥功率分别为231、385、539 W;真空干燥真空度分别为0.06、0.07、0.08 MPa,直至肉脯含水量达到21%左右。

1.3.2 指标测定

1.3.2.1 水分含量

按照GB5009.3ü 2010《食品中水分的测定》,重复3 次取平均值。

1.3.2.2 水分比

为表示一定干燥条件下物料还有多少水分未被干燥除去,引进水分比概念。

MR=(X t-X f)/(X 0-X f)

式中:MR为水分比;X t为物料t时刻含水量/%;X f为干燥目标含水量/%;X 0为物料初始含水量/%。

1.3.2.3 质构测定

采用质构分析仪测定产品的硬度、弹性、胶着性和咀嚼性,每个样品平行测10 次,取平均值。

1.3.2.4 感官评定

实验参照GB/T 22210ü 2008《肉与肉制品感官评定标准规范》,每位评价员在进行感官评价前,充分了解感官评价的规范操作,评价过程中不进行互相讨论,品尝过后根据评分标准进行打分。

1.4 数据分析

每次干燥试验重复3 次取平均值,采用Excel 2003、Origin 7.0软件进行数据分析。

2.1 不同干燥方法下水分含量变化

2.1.1 热风干燥

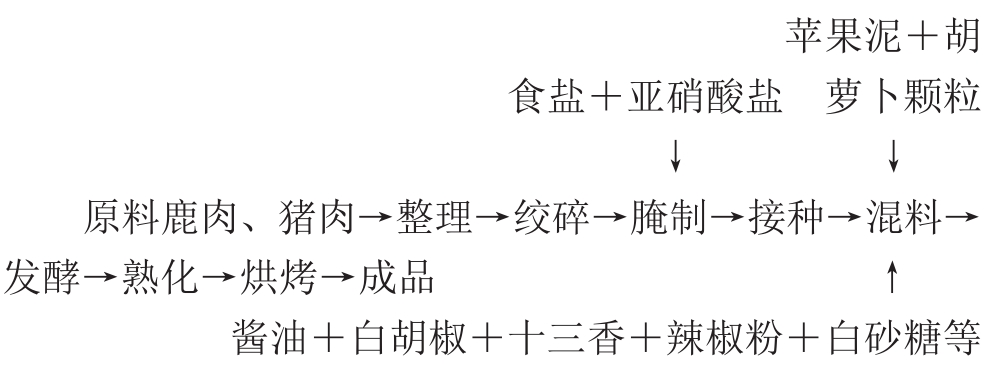

图1 热风干燥温度对水分含量的影响

Fig.1 Influence of hot air drying temperature on moisture content

由图1可知,干燥前鹿肉脯的初始水分含量为90.25%,为获得软硬适中的产品,提高产品的出品率,选取干燥终点为21%。不同温度热风干燥时,水分含量的变化趋势基本一致,随着时间的延长,鹿肉脯中的水分含量显著降低。热风干燥温度增大,所需干燥时间缩短,在50 ℃和60 ℃的条件下干燥时,产品达到干燥终点分别需要 210 min和150 min,而 70 ℃只需要 120 min。这主要因为热风干燥是通过表面水分蒸发和内部水分向外扩散而进行的,升高温度可以加快物料表面对流传质速度,热风带走了物料表面水分,从而使水分含量下降加快。

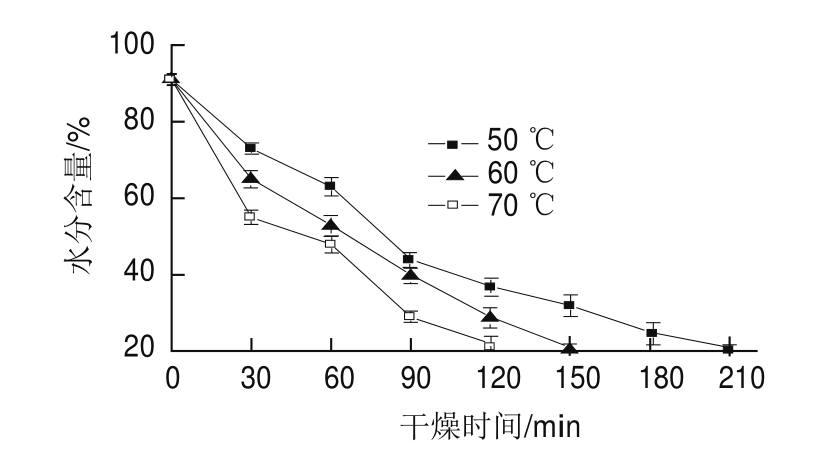

2.1.2 微波干燥

由图2可知,不同功率微波干燥时水分含量变化差异显著。微波功率增大,所需的干燥时间缩短,在231 W 和385 W 的功率条件下干燥时,产品分别在240 s和150 s 达到干燥终点,采用539 W 功率干燥时,产品在 90 s时即可达到干燥终点。微波功率增大,水分含量下降速率增大。这主要因为功率增大,物料内部所吸收的电能增多,致使物料内部的温度高于表面温度,温度梯度与水分扩散的浓度梯度方向一致,即传热与传质的方向一致,使干燥时间显著缩短,水分下降很快。

图2 微波干燥功率对水分含量的影响

Fig.2 Influence of microwave power on moisture content

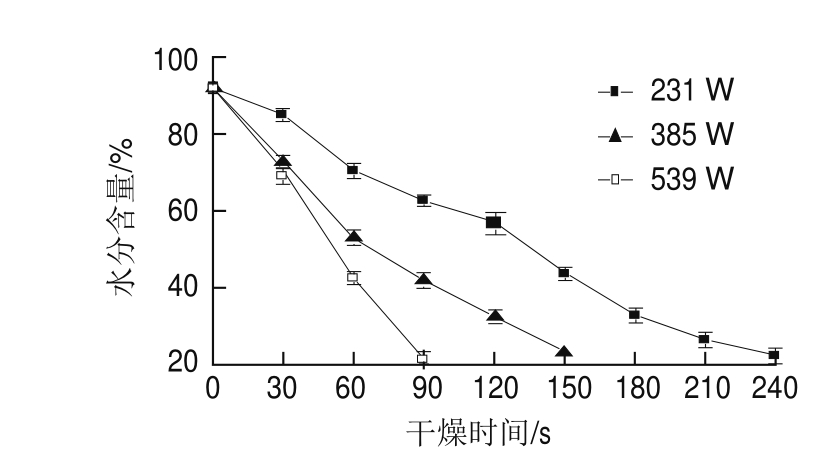

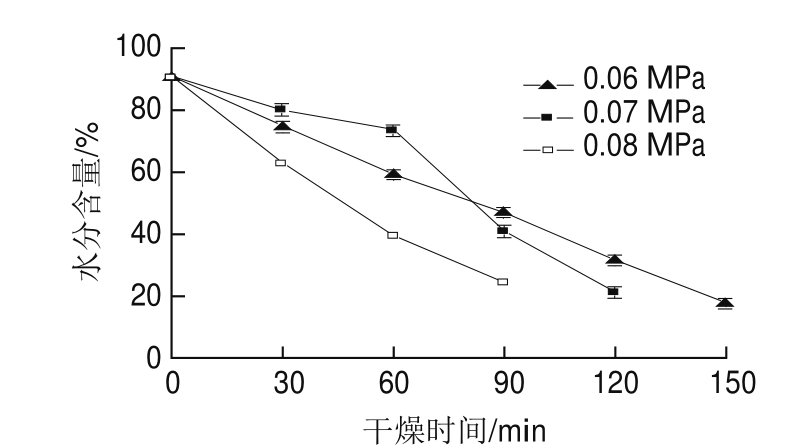

图3 真空干燥真空度对水分含量的影响

Fig.3 Influence of vacuum degree on moisture content

2.1.3 真空干燥

由图3可知,不同真空度真空干燥时水分含量变化差异显著。真空度增大,所需的干燥时间缩短,在0.06 MPa和0.07 MPa的真空度条件下干燥时,产品分别在120 min和150 min达到干燥终点,采用0.08 MPa真空度干燥时,产品在90 min时达到干燥终点。这主要是因为干燥室内的压力降低,食品表面水分蒸发所需的温度就降低,食品就不需要被加热到更高的温度,能实现快速干燥。

2.2 不同干燥方法对发酵鹿肉脯质构特性的影响

2.2.1 热风干燥

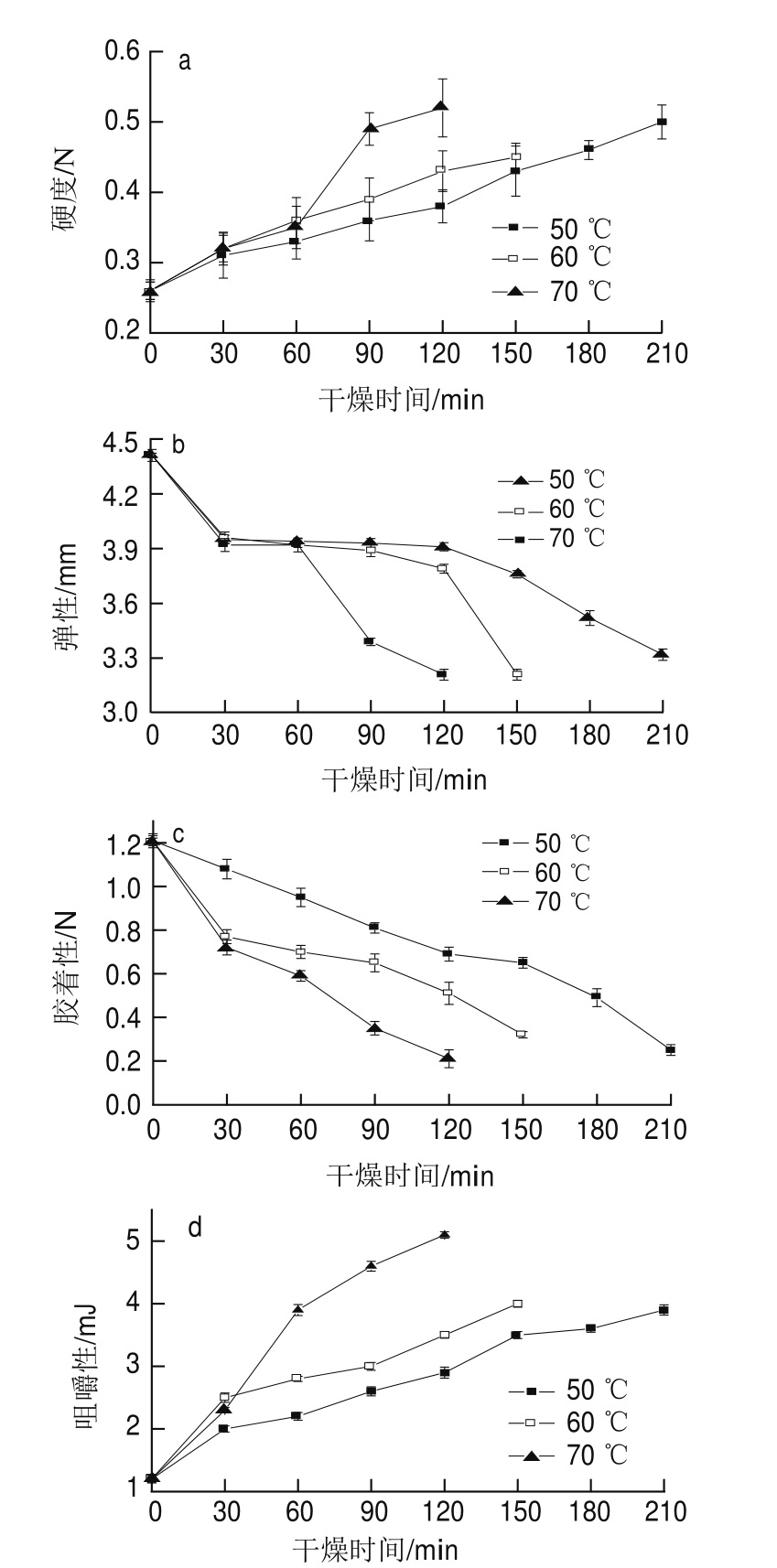

由图4可知,随着干燥时间的延长,发酵鹿肉脯的硬度逐渐增大,且干燥温度升高,硬度增加越显著。弹性随着干燥时间的延长逐渐下降,干燥温度升高,弹性下降显著,这主要是因为随着干燥时间的延长,鹿肉脯含水量逐渐减少,使其弹性下降。胶着性随着干燥时间的延长逐渐下降,胶着性反映了咀嚼性即肉纤维抵抗受损并紧密连接,使肉保持完整的性质,它反映了细胞间结合力的大小,可能是由于随着干燥时间的延长,细胞间结合力减小,外在表现为胶着性的下降。这与屠康等 [20]关于胶着性与结合力的研究一致。鹿肉脯的咀嚼性随着干燥时间的增加而增大,且变化趋势明显。60 ℃在干燥 30 min 后,咀嚼性显著高于其他温度干燥,40 ℃和50 ℃干燥时,差异不显著。

图4 热风干燥温度对质构特性的影响

Fig.4 Influence of hot air temperature drying on TPA parameters

a.硬度;b.弹性;c. 胶着性;d.咀嚼性。下同。

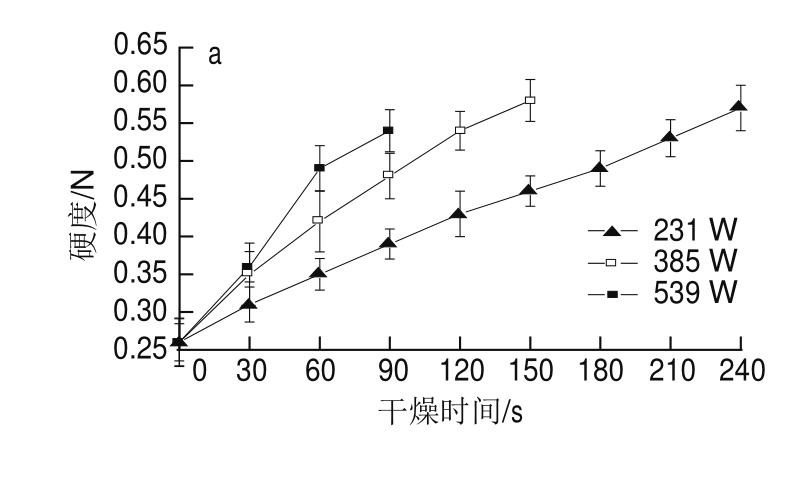

图5 微波干燥功率对质构特性的影响

Fig.5 Influence of microwave poweron TPA parameters

2.2.2 微波干燥

由图5可知,随着干燥时间的延长,鹿肉脯的硬度逐渐增大,且增大速率明显大于热风干燥,这很可能与微波加热速度快,水分的蒸发速度快有关,且与热风干燥相比,微波干燥产品的硬度小,这可能与微波干燥是均匀干燥,内外水分均匀失去,而热风干燥是表面先失水,所以表面容易发生干硬现象,导致硬度比微波干燥大。弹性随着干燥时间的延长逐渐降低,且微波功率越大弹性下降的越明显。胶着性在干燥过程中整体呈下降趋势,但在0~30 s胶着性呈增大趋势之后在30 s后开始下降,这很可能与微波加热速度快有关,在干燥初始阶段,加热速度较慢,水分可以及时散出,但在后期加热速度快,水分没有及时散出。咀嚼性在微波干燥过程中呈上升趋势,在干燥终点,231 W干燥时的咀嚼性明显高于其他两组,这很可能与微波加热速度快,水分的逸出与散失之间达到的平衡状态有关。

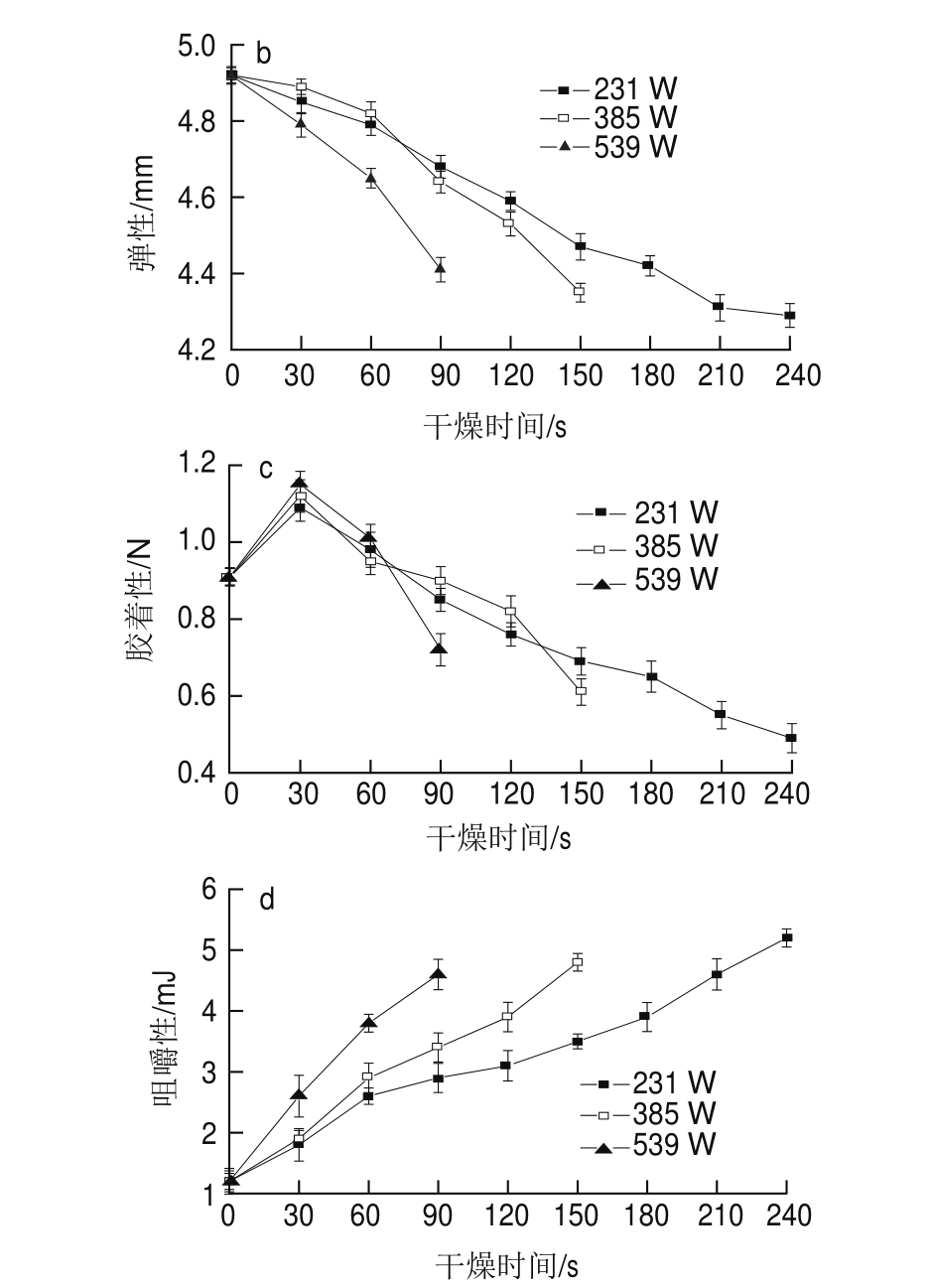

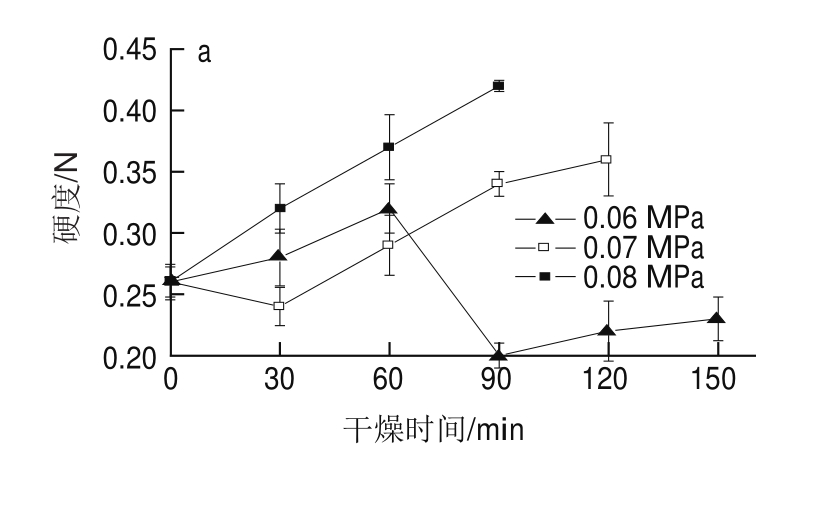

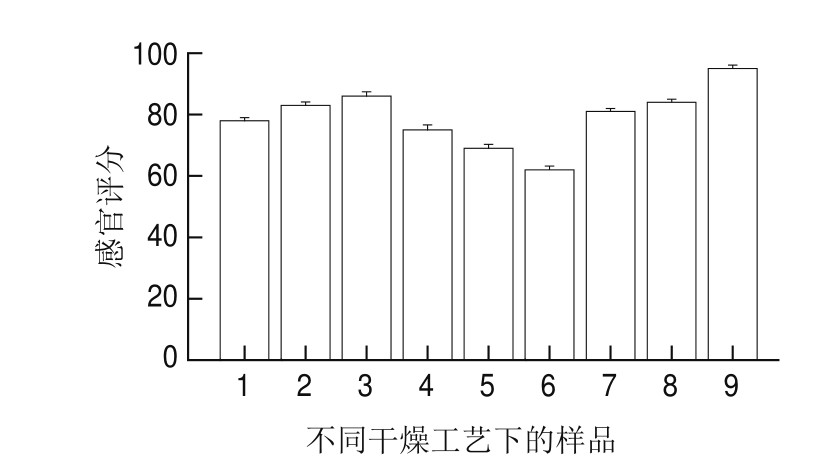

图6 真空干燥真空度对质构特性的影响

Fig.6 Influence of vacuum degree on TPA parameters

2.2.3 真空干燥

由图6可知,真空干燥不同于微波和热风干燥,在干燥过程中随着干燥时间的延长,鹿肉脯的硬度、弹性、胶着性、咀嚼性出现波动性变化,硬度整体呈上升趋势,但不同真空度的变化规律不同,真空度为0.06 MPa时鹿肉脯的硬度随干燥时间的延长先增加后降低的波动趋势,另两组样品的硬度均呈上升趋势,弹性随着干燥时间的延长,整体呈现下降趋势,但真空度为0.06 MPa时鹿肉脯的弹性均呈现波动变化,胶着性随着干燥时间的延长,3 组样品均呈下降趋势,干燥终点时,真空度增大,产品的胶着性降低,这可能是因为真空度增大,样品的水分蒸发的速率加快,样品的水分散失加快,外在体现为样品的胶着性降低;咀嚼性随着干燥时间的延长,3 组样品均呈现先升高后降低的趋势,推测与水分蒸发速度大于散失速度有关。

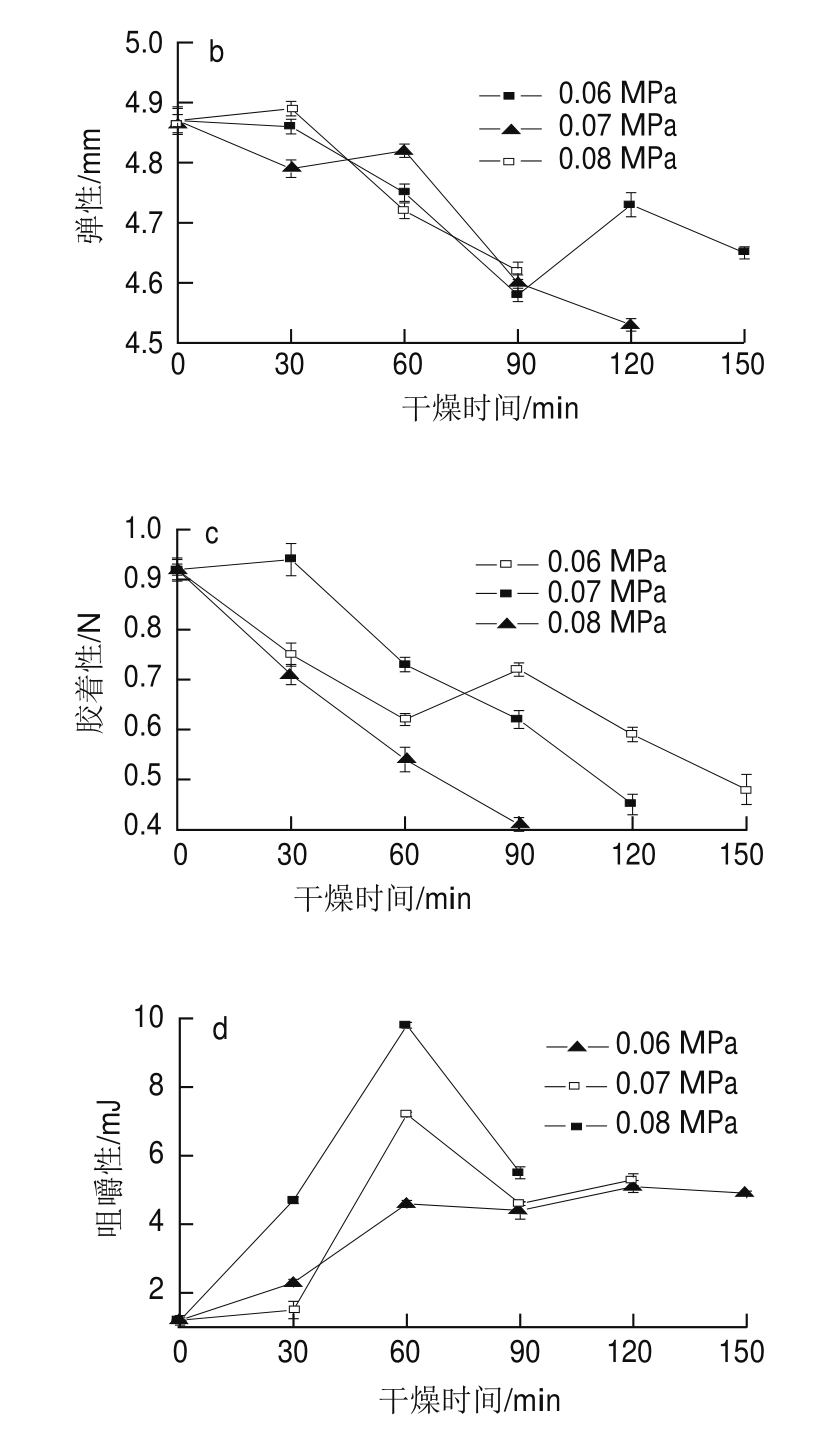

2.3 不同干燥方法对发酵鹿肉脯感官品质的影响

由图7可知,真空干燥产品感官评分最高且随着真空度增大,产品感官评分增加。这因为在真空系统中,单位体积内空气含量低于大气中的含量,在这相对缺氧的环境下食品干燥可减轻甚至避免食品中脂肪的氧化、色素褐变或其他氧化变质等。物料在干燥过程中温度低,避免过热 [21],由于水分迅速蒸发,物料形成多孔状组织,产品的色泽和口感较好;热风干燥产品评分次之,这因为常压热风干燥,在被干燥物料表面形成流体边界层,受热气化的水蒸气通道流体边界层向空气中扩散,干燥物内部水分要向表面移动,其移动速度赶不上边界层表面的蒸发速度,边界层水膜产生破裂,被干燥物料表面就会出现局部干裂现象,然后扩大到整个外表面,形成表面硬化。热风干燥虽简单、成本低,但对产品品质有严重影响,特别是干燥食品及生物制品。微波干燥产品评分最低,这因为微波通过电磁波向物质提供超高频交替变换的电场,外加电场变化频率越高,偶极子摆动加快,产生热量就增多,热量易向角及边处集中,产生所谓尖角效应,产品就会受热不匀,对产品的品质形成不良影响。

图7 不同干燥工艺下发酵鹿肉脯的感官评分

Fig.7 Sensory scores of venison jerky with different drying methods

1~3分别为热风干燥50 ℃干燥210 min、60 ℃干燥150 min、70 ℃干燥120 min;4~6分别为微波干燥231 W干燥240 s、385 W干燥150 s、539 W干燥90 s;7~9分别为真空干燥0.06 MPa干燥120 min、0.07 MPa干燥150 min、0.08 MPa干燥 90 min。

微波干燥、热风干燥和真空干燥制得果蔬复合发酵鹿肉脯的干燥特性、感官品质和质构特性存在显著差异;微波干燥的干燥时间短、效率高;真空干燥的发酵鹿肉脯质地适中、综合品质优,干燥速率略低于微波干燥。因此,选择真空干燥为果蔬复合发酵鹿肉脯的最佳干燥方法。

参考文献:

[1] 王永德, 廖传华. 干燥技术和干燥机在食品工业中的应用[J]. 粮油加工与食品机械, 2002(9): 27-29.

[2] AL-HARAHSHEH M, AL-MUHTASEB A, MAGEE T. Microwave drying kinetics of tomato pomace: effect of osmotic dehydration[J]. Chemical Engineering and Processing, 2009, 48: 524-531.

[3] BELLAGHA S, AMAMI E, FARHT A, et al. Drying kinetics and characteristic drying curve of lightly salted sardine[J]. Drying Technology, 2002, 20(7): 1527-1538.

[4] SANKAT C K, MUJAFFAR S. Modelling the drying behavior of salted shark fillets[C]//ASAE Annual International Meeting, Las Vegas, USA, 2003.

[5] DUAN X, ZHANG M, MUJUMDAR S, et al. Trends in microwave: assisted freeze drying of foods[J]. Drying Technology, 2010, 28(4): 444-453.

[6] 段续, 张慜, 朱文学. 食品微波冷冻干燥技术的研究进展[J]. 化工机械, 2009, 36(3): 178-184.

[7] WU Gangcheng, ZHANG Min, MUJUMDAR ARUM S, et al. Effect of calcium ion and microwave power on structural and quality changes in drying of apple slices[J]. Drying Technology, 2010, 28(4): 517-522.

[8] 刘春泉, 江宁, 李大婧, 等. 微波联合热风干制苏渝303甘薯干工艺研究[J]. 核农学报, 2009, 23(6): 1008-1013.

[9] SCHENKER S, HANDSCHIN S, FREY B, et al. Pore structure of coffee beans affected by roasting conditions[J]. Journal of Food Science, 2000, 65(3): 452-457.

[10] 王丽丽, 靳鹏, 戴志鹏, 等. 微波技术在节能减排方面的应用[J]. 广州化工, 2010, 38(8): 17-18.

[11] 张玉荣, 成军虎, 周显青, 等. 高水分玉米微波干燥特性及对加工品质的影响[J]. 河南工业大学学报: 自然科学版, 2009, 30(6): 1-4.

[12] 庞韵华. 组合干燥法生产苹果片的研究[D]. 无锡: 江南大学, 2008.

[13] 徐凤英, 李长友, 陈震. 荔枝在不同红外辐射源下真空干燥优化试验[J]. 农业机械学报, 2009, 40(4): 147-150.

[14] JUNHO L, HUIJEONG K. Vacuum drying kinetics of Asian white radish(Raphanus sativus L.) slices[J]. LWT-Food Science and Technology, 2009, 42(1): 180-186.

[15] 刘云宏, 朱文学, 马海乐. 地黄真空红外辐射干燥模型[J]. 农业机械学报, 2010, 41(1): 122-126.

[16] WANG Yingqiang, ZHANG Min. Trends in processing technologies for dried aquatic products[J]. Drying Technology, 2011, 29: 382-394.

[17] 汪学荣, 邓尚贵, 阚建全. 嫩化型牛肉干的研制[J]. 肉类工业, 2006(6): 23-25.

[18] 冉旭, 刘学文, 王文贤. 牛肉干生产新工艺研究[J]. 食品工业科技, 2003, 24(8): 52-53.

[19] 张国深, 毛志怀, 牟晨晓, 等. 微波真空干燥扇贝柱的物理和感观特性研究[J]. 农业工程学报, 2004, 20(3): 141-144.

[20] 屠康, 赵艺泽, 洪莹, 等. 利用质构仪对不同类型干酪质地品质的研究[J]. 中国乳品工业, 2004, 32(12): 16-18.

[21] REYES A, PEREZ N, MAHN A. Theoretical and experimental study of freeze-drying of “loco” (Concholepas concholepas) [J]. Drying Technology, 2011, 29(12): 1386-1395.

Effect of Drying Methods on the Quality of Fermented Venison Jerky Incorporated with Fruit and Vegetable

ZHAO Yan 1, YAO Guangming 1, LIU Jiatong 1, ZHOU Dan 2, ZHOU Yajun 1,*, HE Lianbin 1

(1. College of Biological and Agricultural Engineering, Jilin University, Changchun 130022, China; 2. College of Food Science and Engineering, Jilin Agricultural University, Changchun 130118, China)

Abstract:Different drying methods were comparatively used to dry fermented venison jerky incorporated with apple and carrot, aiming to find the best drying method for the production of the fermented venison jerky. The sensory and textural qualities, and drying characteristics of jerky samples dried by hot air drying (HAD), vacuum drying (VD) and microwave drying (MD) were investigated. The results showed that the drying time required by microwave drying as a highly efficient method was short. In contrast, vacuum dried products had the highest sensory quality with moderate textural properties but the drying rate was slightly reduced when compared with microwave drying. Therefore,vacuum drying is the most suitable drying method for the industrial production of fermented venison jerky.

Key words:fruit and vegetable; composite venison jerky; fermentation; drying methods; quality

中图分类号:TS205.5

文献标志码:A

文章编号:1001-8123(2014)11-0007-05

收稿日期:2014-08-24

基金项目:吉林省科技发展计划重点项目(20110248);长春市现代农业发展科技支撑计划项目(12XN15)

作者简介:赵岩(1988—),女,硕士研究生,研究方向为肉制品加工原理与技术。E-mail:zhaoyanan188@yeah.net

*通信作者:周亚军(1966—),男,教授,博士,研究方向为肉品科学与加工新技术。E-mail:zhouruyilang@163.com